Проблемы машиностроения и надежности машин, 2022, № 6, стр. 104-112

Исследование влияния температурно-скоростных режимов деформации на структуру материалов в процессе формообразования гибридных заготовок из цветных сплавов

П. А. Петров 1, *, И. А. Бурлаков 1, 2, Фам Ван Нгок 1, Нгуен Хань Тоан 1, Во Фан Тхань Дат 1, Р. Ю. Сухоруков 3

1 Московский политехнический университет

Москва, Россия

2 Производственный комплекс “Салют” АО “ОДК”

Москва, Россия

3 Институт машиноведения им. А.А. Благонравова РАН

Москва, Россия

* E-mail: petrov_p@mail.ru

Поступила в редакцию 31.03.2022

После доработки 24.05.2022

Принята к публикации 21.06.2022

- EDN: AYKYGB

- DOI: 10.31857/S0235711922050121

Аннотация

Приведены результаты исследований по влиянию температурно-скоростных режимов и граничных условий осадки с кручением на формирование структуры алюминиевого сплава АМг5 в температурном интервале 20–450°С, титанового сплава ОТ4-1 и медного сплава БрХ0.8 в температурном интервале 20–800°С при осадке со скоростями $\dot {\varepsilon }$ = 4 × 10–1, 10–2 и 10–3 с–1. Полученные результаты изучения влияния температурно-скоростных режимов на микроструктуру материалов позволили определить рациональные режимы изготовления и получить гибридные заготовки осадкой с кручением из исследуемых материалов с высоким качеством соединения в зоне контакта.

Промышленность в больших количествах потребляет цветные сплавы, в том числе на базе алюминия, титана и меди. Заготовки из таких сплавов получают с применением методов горячей и холодной пластической деформации – прокатки, ковки, штамповки, ротационных методов и т.п. В процессе пластического формообразования структура сплавов претерпевает изменения, преимущественно зависящие от температуры металла в процессе обработки, скорости и величины деформации. Учитывая существенное влияние структурного состояния металла на эксплуатационные свойства изделия указанные параметры должны учитываться при разработке технологического процесса и выборе режимов обработки. Например, наилучшее сочетание механических свойств титановых сплавов обеспечивают мелко- и среднезернистые структуры [1]. В настоящее время недостаточно систематизированных и полученных по одной методике экспериментальных данных о структурных изменениях в процессе горячей и холодной деформации ряда широко применяемых цветных сплавов, в частности, алюминиевого сплава АМг5, технического титана ВТ1-0, титанового сплава ОТ4-1, медного сплава БрХ0.8.

Целью настоящей статьи являлось изучение влияния температурно-скоростных режимов на структурообразование применяемых в машиностроении цветных сплавов трех групп – алюминиевых, титановых и медных.

Характеристики и свойства исследуемых материалов:

Алюминиевые сплавы характеризуются низкой плотностью и высокой технологичностью. Они хорошо обрабатываются как в горячем, так и холодном состоянии. Уровень механических и технологических свойств алюминиевых сплавов определяется не только химическим составом, а также структурой, которая может быть некристаллизованной, смешанной и кристаллизованной [2]. Наибольший интерес представляют сплавы алюминия с магнием – АМг2, АМг3, АМг5 и АМг6.

Титановые сплавы известны как материалы, сочетающие низкую плотность при высоких прочностных характеристиках. Материал находит широкое применение в авиакосмической промышленности. К деформируемым титановым сплавам относятся технический титан ВТ1-0 и низколегированный титановый сплав ОТ4-1. Многообразие структур титановых сплавов определяет изменение их механических свойств в широких пределах. Влияние микроструктуры на свойства сплавов по отдельным характеристикам превышает эффект влияния химического состава и путем оптимизации микроструктуры сплавов можно добиться реализации существенных резервов их механических и технологических свойств [3].

Сплавы на основе меди получили широкое распространение благодаря их высокой пластичности и коррозионной стойкости. В отожженном состоянии они обладают высокими пластическими характеристиками, а пластическая деформация значительно повышает прочностные свойства при резком падении пластичности. Одним из распространенных сплавов является хромистая бронза БрХ0,8, содержащая медь как основу и 0.4–0.7 процента хрома. Данный сплав применяют для изготовления деталей, сочетающих высокую теплопроводность и электропроводность с жаропрочностью.

Материалы, оборудование и методы исследования. Исходными материалами являлись алюминиевые сплавы АМг2, АМг3, АМг5 и АМг6, технически чистый титан ВТ1-0 и титановый сплав ОТ4-1 и медный сплав БрХ0.8. В настоящей статье сплав АМг5 выбран типовым представителем группы сплавов системы Al–Mg и, далее, результаты приводятся для сплава АМг5.

Заготовки для проведения исследований представляли собой цилиндрические образцы диаметром и высотой 10 мм, полученные электроэрозионной резкой. Испытание на сжатие проводили на машине модели LFM250 со скоростями деформации $\dot {\varepsilon }$ = 4 × × 10–1, 10–2 и 10–3 с–1 при температурах 20, 400, 600 и 800°С. Температура осадки для заготовок из алюминиевых сплавов составляла 20, 300, 400 и 450°С при тех же скоростях деформации. Величина деформации составляла 50%. Скорость деформации поддерживалась постоянной за счет управляемого перемещения траверса машины. Металлографические исследования осуществляли на бинокулярном микроскопе Olympus Delta c увеличениями 50, 100, 500 и 1000. Исследуемые микрошлифы были изготовлены резкой образцов в меридиональном сечении вдоль направления деформации.

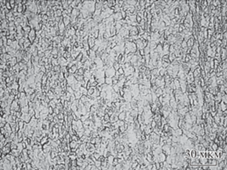

Результаты и обсуждение. Алюминиевые сплавы АМг2, АМг3, АМг5 и АМг6 относятся к группе магналиев. Уровень механических свойств в значительной степени определяется количеством магния в сплаве [4]. В сплаве АМг2 количество магния составляет 1.8–2.6%, в сплаве АМг5 – 4.8–5.8% и в сплаве АМг6 – 5.8–6.8%. Сплавы применяют для сварных и несварных малонагруженных изделий, от которых требуется повышенная коррозионная стойкость. Типовая структура исходного образца имеет мелкодисперсное строение с наличием фазовых составляющих, ориентированных вдоль направления прокатки прутка. Зарождение дисперсионных выделений (зоны Гинье–Престона) в сплавах Al-Mg, содержащих менее 6% магния затруднено. Поэтому распад обычно происходит с возникновением сравнительно небольшого количества грубых включений [2], что хорошо видно на рис. 1.

Рис. 1.

Структура исходного образца сплава АМг5: (а) – увеличение ×50; (б) – увеличение ×100; (в) – увеличение ×500; (г) – увеличение ×1000.

Al-Mg сплавы во всех состояниях имеют структуру пересыщенного твердого раствора, для которых характерен одновременный рост как прочности, так и пластичности по мере повышения содержания магния. Рассмотрим структурообразование на примере выбранного сплава-представителя – сплава АМг5.

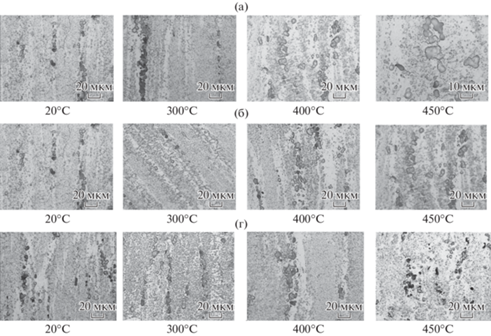

Сплав АМг5. Структура исходного образца сплава АМг5 однородная с отдельными включениями вдоль линий тока материала. Режимы обработки (температура 20‒450°С и скорости деформации при значениях – 0.001, 0.01, 0.4 с–1) и полученная микроструктура приведены на рис. 2 (увеличение ×500).

Рис. 2.

Изменение микроструктуры в образцах сплава АМг5 в зависимости от температуры и скорости деформации: (а) – $\dot {\varepsilon }$ = 0.001 с–1; (б) – $\dot {\varepsilon }$ = 0.01 с–1; (в) – $\dot {\varepsilon }$ = 0.4 с–1.

Наиболее существенное влияние на структуру (рис. 2) оказывает температура. С ростом температуры от 20 до 450°С наблюдается интенсивное выделение фаз вдоль линий течения металла. Влияние скорости деформации заметно только при повышенных температурах (400 и 450°С). Это связано с влиянием дополнительного тепла, выделяющегося при высоких температурах деформации. Однако стоит отметить, что сам по себе тепловой эффект пластической деформации при сжатии цилиндрического образца не значительный и не приводит к существенному снижению напряжения текучести деформируемого материала.

Титановые материалы ВТ1-0 и ОТ4-1 нашли широкое применение благодаря повышенной пластичности в отожженном состоянии. Учитывая, что технический α-титан ВТ1-0 и псевдо-α-титан ОТ4-1 обладают хорошей свариваемостью, их можно использовать для изготовления гибридных заготовок.

Технический α-титан ВТ1-0. Сплав ВТ1-0 применяют для изготовления малонагруженных деталей сложной конфигурации, работающих при невысоких до 150°С и при низких вплоть до криогенных температурах.

Микроструктура образцов исходного материала в обоих сечениях полиэдрическая и разносная. Размер зерен составляет 30–40 мкм (рис. 3).

Рис. 3.

Микроструктура материала исходного образца титана ВТ1-0: (а) – продольное сечение; (б) – поперечное сечение.

После деформации наблюдается измельчение структуры до размера зерен 2–3 мкм (рис. 4), при этом микротвердость [5] и прочностные свойства увеличиваются в 1.3‒1.5 раза [6].

Рис. 4.

Микроструктура титана ВТ1-0 после интенсивной накопленной логарифмической деформации ε ~ 2.5: (а) – продольное сечение; (б) – поперечное сечение.

Можно предположить, что изменение структуры исходных зерен титана в процессе деформации аналогично изменениям, происходящим при деформации любых однофазных сплавов с объемно-центрированной кубической (о.ц.к.) решеткой [3].

Псевдо-α-титан ОТ4-1. Псевдо-α-сплавы, представителем которых является ОТ4-1, получили широкое распространение в отечественной промышленности. Их достоинствами является удовлетворительная технологическая пластичность при пластическом формообразовании заготовок и хорошая свариваемость. Единственным видом термической обработки является отжиг. Полный отжиг проводится при 640–690°С, неполный отжиг – при 520–560°С. Рекомендуемым температурным интервалом рекристаллизационного отжига является диапазон 750–800°С, при котором происходит полное разупрочнение титана [1].

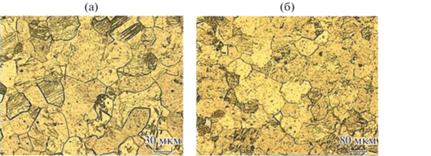

Сплав марки ОТ4-1 – низколегированный сплав, микроструктура заготовок которых в состоянии поставки, как правило, характеризуется однородностью, размеры α-зерен составляют 10–20 мкм (рис. 5).

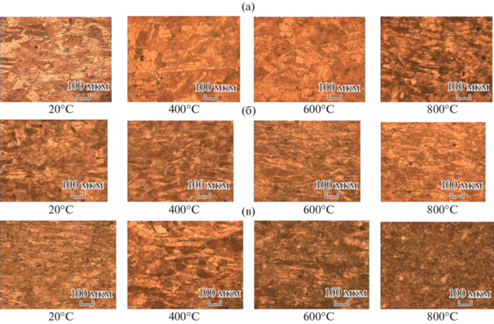

Рис. 6.

Изменение микроструктуры в образцах сплава ОТ4-1 после деформации, увеличение ×1000: (а) – $\dot {\varepsilon }$ = 0.001 с–1; (б) – $\dot {\varepsilon }$ = 0.01 с–1; (в) – $\dot {\varepsilon }$ = 0.4 с–1.

Как показывает анализ микроструктуры после холодной осадки (20 и 400°С) в структуре α-сплава почти не наблюдаются признаки деформации, что свидетельствует о внутризеренном механизме деформации при осадке заготовок. При повышении температуры формоизменения до 600°С происходит течение металла вдоль границ зерен и их вытягивание вдоль направления течения. Однако при скорости деформации 0.4 с–1 удлинение зерен выражено менее заметно, что, по всей видимости, связано с повышением температуры и началом рекристаллизации. При температуре деформации 800°С, в связи с завершением рекристаллизации, образуется равноосная структура (рис. 6).

Хромистая бронза БрХ0.8. Микроструктура сплава (рис. 7) представляет собой полиэдрические зерна без неметаллических включений. Результаты рентгеноструктурного металлографического анализа позволили определить выделения фазовых составляющих в виде строчек на основе кремния и хрома, которые не оказывают заметного влияния на формообразующие операции.

Рис. 7.

Микроструктура исследуемого образца сплава БрХ0,8 в продольном сечении: (а) – увеличение ×100; (б) – увеличение ×500.

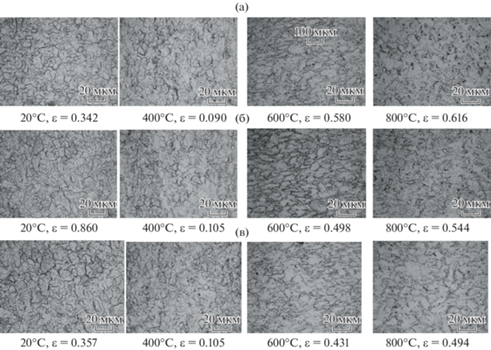

Структуры образцов после пластической деформации с различными значениями температуры и скоростями деформации приведены на рис. 8.

Рис. 8.

Изменение микроструктуры в образцах сплава БрХ0,8 после деформации, увеличение ×100: (а) – $\dot {\varepsilon }$ = = 0.001 с–1; (б) – $\dot {\varepsilon }$ = 0.01 с–1; (в) – $\dot {\varepsilon }$ = 0.4 с–1.

Изучение микроструктуры позволило установить, что при комнатной температуре скорость деформации оказывает существенное влияние на структуру, проявляющуюся в формировании более мелких зерен при большей скорости. Влияние скорости деформации на изменение структуры и снижение микротвердости (рис. 9) особенно заметно при температуре свыше 600°С, что связано с началом рекристаллизации зерен. Замер микротвердости проводился при комнатной температуре для цилиндрических образцов, осаженных при температуре 600°С на 50% исходной высоты. Сжатие образцов (“Материалы, оборудование и методы исследования”) выполнено со скоростью деформации 0.001, 0.01 и 0.4 с–1. Микротвердость измеренная на образцах, осаженных при температуре 800°С, практически совпадает со значениями микротвердости, представленными на рис. 9.

Рис. 9.

Изменение микротвердости (HV100) в зависимости от скорости деформации (для образцов после сжатия при температуре 600°С).

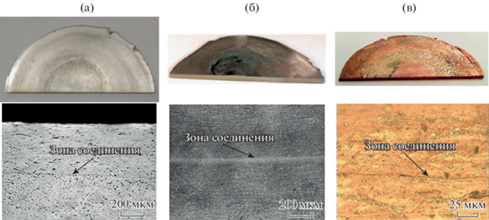

Таким образом, результаты проведенных исследований влияния температурно-скоростных режимов на микроструктуру сплавов с учетом полученных экспериментальных данных, а также использования реологических моделей сплавов и эффективного применения моделирования программой QForm создают методологическую базу для развития технологических процессов изготовления гибридных заготовок из цветных сплавов. Одним из направлений совершенствования технологий является деформирование комбинированным нагружением осевым и вращательным перемещением верхнего инструмента (пуансона) на специализированных установках [9, 10]. Экспериментально получены гибридные (составные) заготовки путем осадки с кручением на модернизированном гидравлическом прессе модели ДБ-2432 силой 1.6 МН [11] из исследуемых материалов с высоким качеством соединения в зоне контакта (сплав АМг6, титановый сплав ОТ4-1, медный сплав БрХ0,8) (рис. 10), что коррелирует с результатами ученых ИФМ Уро РАН (г. Екатеринбург) о фазовых превращениях на атомном уровне в соединениях, которые возникают при воздействии интенсивной деформации [12]. Как показали ранее проведенные исследования реологических характеристик титанового сплава [13], формообразование заготовок из титанового сплава ОТ4-1 необходимо осуществлять при температуре 600–650°С для получения наилучшего качества при соединении заготовок пластическим деформированием. Примеры составных заготовок представлены на рис. 10.

Рис. 10.

Гибридные заготовки, полученные осадкой с кручением: (а) – сплав АМг6, увеличение ×100, (после травления); (б) – титановый сплав ОТ4-1, увеличение ×100, (после травления); (в) – сплав БрХ0.8, увеличение ×500, (после травления).

Выводы. Исследования показали, что изучение структурных изменений в зависимости от температурно-скоростных параметров в диапазоне температур 20–450°С для алюминиевых сплавов АМг2, АМг3, АМг5, АМг6 и 20–800°С для сплава ОТ4-1 и медного сплава БрХ0.8 при осадке со скоростями $\dot {\varepsilon }$ = 4 × 10–1, 10–2 и 10–3 с–1 позволило: 1) определить эволюцию структур, позволившую определить рациональные режимы формообразования гибридных заготовок из изучаемых материалов; 2) получить гибридные (составные) заготовки осадкой с кручением из исследуемых материалов с высоким качеством соединения (рис. 10) заготовок из нескольких широко применяемых в машиностроении цветных сплавов трех групп – алюминиевых (АМг2, АМг3, АМг5, АМг6), технического титана ВТ1-0, титанового сплава ОТ4-1 и медного сплава БрХ0.8.

Список литературы

Агарков Г.Д., Каганович И.Н., Полькин И.С., Тулянкин Ф.В. Полуфабрикаты из титановых сплавов. М.: Металлургия, 1979. 243 с.

Беляев А.И., Бочвар О.С., Буйнов Н.Н. и др. Металловедение алюминия и его сплавов. М.: Металлургия. 1983. 280 с.

Аношкин Н.Ф. и др. Металлография титановых сплавов. М.: Металлургия, 1980. 464 с.

Фридляндер И.Н. Высокопрочные деформируемые алюминиевые сплавы. М.: Оборонгиз, 1960. 290 с.

Курзина И.А., Божко И.А., Калашников М.П. и др. Эволюция структуры и механических свойств ультрамелкозернистого титана // Материаловедение. 2010. № 5. С. 48.

Петров А.Н., Бурлаков И.А., Бач Ву Чонг, Логинов Б.А. Эволюция микроструктуры технического титана ВТ1-0 при интенсивной пластической деформации // Цветные металлы. 2019. № 6. С. 71.

Власов А.В., Стебунов С.А., Евсюков С.А. и др. Конечно-элементное моделирование технологических процессов ковки и объемной штамповки. М.: Издательство МГТУ им. Н.Э. Баумана, 2019. 383 с.

Бурлаков И.А., Петров П.А. и др. Особенности формообразования полых осесимметричных заготовок из медного сплава БрХ08 с применением ротационных методов // Проблемы машиностроения и надежности машин. 2022. № 4. С. 86.

Щербатов Д.А. Совершенствование технологии осадки заготовок методом комбинированного нагружения на установке с независимым приводом. Нижний Новгород: Автореферат дисс. … к.т.н., 2011. 28 с.

Шнейберг А.М. и др. Пластическая деформация при комбинированном нагружении. Нижний Новгород: НГТУ им. Р.Е. Алексеева, 2018. 249 с.

Субич В.Н. и др. Штамповка с кручением: Монография. МГИУ, 2008. 389 с.

Shabashov V., Sagaradze V., Kozliv K., Ustyugov Y. Atomic order and submicrostructure in iron alloys at megaplastic deformation // Metals. 2018. V. 8 (12). P. 995.

Петров П.А., Бурлаков И.А., Нгуен Хань Тоан, Сухоруков Р.Ю. Управление процессами формообразования заготовок из титановых сплавов (на примере сплава ОТ4-1) с использованием моделирования реологии и режимов // Проблемы машиностроения и надежности машин. 2021. № 6. С. 88.

Дополнительные материалы отсутствуют.

Инструменты

Проблемы машиностроения и надежности машин