Теплоэнергетика, 2022, № 11, стр. 98-104

Система электрического воспламенения пылеугольного топлива и опыт ее применения

Д. С. Синельников a, b, *, А. В. Шихотинов c

a Новосибирский государственный технический университет

630073 Новосибирск, просп. К. Маркса, д. 20, Россия

b ООО “Сибирские энергетические решения”

630004 Новосибирск, просп. Димитрова, д. 1/1, оф. 317, Россия

c ООО “ЗиО-Энерджи”

630049 Новосибирск, ул. Кропоткина, д. 96/1, Россия

* E-mail: denis.sinelnikov@sibenr.ru

Поступила в редакцию 10.02.2022

После доработки 17.03.2022

Принята к публикации 23.03.2022

- EDN: ITOTIC

- DOI: 10.56304/S0040363622100083

Аннотация

Представлена оригинальная технология электровоспламенения, основанная на интенсификации электрохимических и ионизационных процессов в зоне воздействия электрического разряда на пылеугольную смесь, описан опыт внедрения данной технологии на действующих энергопредприятиях. При работе электровоспламенительной системы (ЭлВС) высокое напряжение в межэлектродном пространстве инициирует процессы колебательного возбуждения, диссоциации молекул и ионизации атомов газа, что резко увеличивает количество частиц с энергией, превышающей порог энергетического барьера химической реакции горения, благодаря чему и обеспечивается воспламенение топливной смеси при низкой температуре. Применение ЭлВС позволяет отказаться от подачи дополнительного топлива (мазута) для растопки на угольных ТЭС и от оборудования, связанного с его использованием (мазутное хозяйство и т.п.). Кроме того, с помощью данной системы может быть осуществлена замена мазута на котельных на более дешевое и не загрязняющее атмосферу топливо. Представлены результаты промышленных испытаний технологии на котлах ПК-24 и ПК-10Ш при использовании различных топлив: смеси мугунского и азейского бурых углей марки Б (3БР), ирбейского бурого угля марки Б (2БР), черемховского каменного угля марки Д и ДСШ для котла ПК-24 и бурого уголя Ирша-Бородинского разреза марки Б (2БР) для котла ПК-10Ш. Показано, что система безмазутной растопки (БМР) эффективна и позволяет полностью заместить существующую систему растопки с дровяными муфелями. Факел от растопочной горелки БМР надежно воспламеняет угольную пыль, поступающую через основную горелку.

Технология безмазутной растопки с применением электровоспламенительной системы разработана сотрудниками ООО “Сибирские энергетические решения” совместно с ООО “ЗиО-Энерджи” при поддержке Новосибирского государственного технического университета и Института теплофизики им. С.С. Кутателадзе СО РАН. Первый патент на устройство розжига с применением высокочастотного источника питания был получен новосибирскими разработчиками в 2009 г. [1].

Предложенный способ воспламенения с применением ЭлВС – продолжение работ, проводившихся в СССР в 70–80-х годах XX в. На основе известного факта о том, что от состояния предпламенной зоны зависят процессы, протекающие в самом факеле [2], начались исследования, посвященные поиску источника влияния на данную зону [3, 4].

Исследования, выполненные в Академии наук Киргизской ССР коллективом авторов в составе Г.А. Десяткова, Н.У. Мусина, А.Н. Сайченко, В.С. Энгельшта, были направлены на изучение воздействия электромагнитных сил на корневую зону факела [5]. Воспламенение топлива производилось электроискровым разрядом с помощью запальника, содержавшего основные стержневые электроды. Авторами [5] показана работоспособность данного подхода, связанного с воздействием электроискрового разряда на воспламенение топлива. В трудах академика М.Ф. Жукова [6] описывается подход к формированию аналогичной системы воспламенения топлива: создание электродугового разряда в зоне воспламенения, подача в нее пылевоздушной смеси (ПВС), последующее воспламенение пылеугольного топлива и его факельное сжигание. В работе [7] плазма многоканальной скользящей дуги была использована для улучшения воспламенения и сгорания этиленового топлива. Зафиксирована высокая скорость распространения пламени (48%-ное сокращение времени распространения пламени) и уменьшение времени воспламенения (до 61%).

ПРИНЦИП ДЕЙСТВИЯ ЭлВС

Суть технологии электровоспламенения заключается в интенсификации электрохимических и ионизационных процессов в зоне воздействия электрического разряда на пылеугольную смесь. От состояния этой зоны зависит горение топлива при факельном сжигании [2].

Основными процессами, протекающими при воспламенении топлива в этой области, являются:

выделение из состава как воздуха, так и топлива кислородсодержащих радикалов (HO*, ${\text{HO}}_{{\text{2}}}^{*},$ RO*, ${\text{RO}}_{{\text{2}}}^{*}$), повышающих реакционную способность системы (окисление топлива такими реагентами протекает при минимуме энергетических затрат [8]);

переход атомов топлива в возбужденное состояние под воздействием высокого напряжения [9];

термическое воспламенение топлива электрическим разрядом (температура в разряде достигает 7000 К [8]).

При работе ЭлВС высокое напряжение в межэлектродном пространстве инициирует процессы колебательного возбуждения, диссоциации молекул и ионизации атомов газа, что резко увеличивает количество частиц с энергией, превышающей порог энергетического барьера химической реакции горения, благодаря чему и обеспечивается воспламенение топливной смеси при низкой температуре [10]. Для организации работы ЭлВС требуется на два порядка меньше электрической энергии в сравнении с аналогами (под аналогом понимается работа плазмотронов), что дает возможность использовать маломощные устройства с длительным ресурсом непрерывной работы.

Стоит отметить, что, в отличие от традиционного процесса горения угля, при котором происходит последовательное окисление основных горючих компонентов топлива (сначала летучие, затем органические и кокс), при использовании ЭлВС, согласно проведенным экспериментам, воспламенение органической части осуществляется одновременно с летучими компонентами топлива, и после этого догорает кокс (для подтверждения данного заключения требуются дальнейшие исследования).

Преимущество технологии электровоспламенения – возможность исключить использование дополнительного топлива (мазута) для растопки на угольных ТЭС и отказаться от оборудования, связанного с его эксплуатацией (мазутное хозяйство и т.п.). Кроме того, с помощью данной технологии может быть осуществлена замена мазута в котельных на более дешевое и не загрязняющее атмосферу топливо.

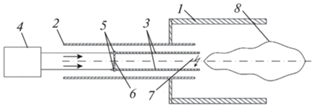

На рис. 1 представлена принципиальная схема горелочного устройства с ЭлВС. На стержневые электроды, расположенные в трубопроводе подачи топливовоздушной смеси, от источника питания подается электрический ток. Между токопроводящими стержнями, которые находятся в начале по направлению потока, формируется электрический разряд, который под действием пылевоздушного потока вытесняется на концы электродов, противоположные топливовоздушному потоку, где и принимает свое рабочее состояние (процесс воспламенения происходит на концах электродов, поэтому температура материала электродов не превышает рабочих значений). При образовании электрического разряда в межэлектродном пространстве атомы топлива переходят в возбужденное состояние, вследствие чего топливовоздушная смесь воспламеняется, образуя топливный факел. В случае срыва электрического разряда он образуется вновь.

Рис. 1.

Принципиальная схема электровоспламенительной системы. 1 – корпус горелочного устройства; 2 – трубопровод подачи угольной смеси; 3 – стержневые электроды; 4 – источник питания; 5 – токопроводящие стержни; 6 – концы электродов; 7 – электрический разряд; 8 – топливный факел

Основные технические преимущества ЭлВС:

потребляемая электрическая мощность в режиме воспламенения факела не более 10 кВт, в режиме стабилизации 1–3 кВт;

естественная система охлаждения;

ресурс непрерывной работы без замены электродов в режиме розжига не менее 2000 ч, в режиме стабилизации ресурс непрерывной работы практически не ограничен (срок службы электродов выявлен при опытной эксплуатации на ТЭЦ-10 г. Ангарск, описание приводится далее);

полная электромагнитная совместимость (отсутствие дополнительных трансформаторов, низкое энергопотребление и т.д.) с сетями собственных нужд станций.

Усредненные характеристики смеси используемой угольной пыли при промышленных испытаниях технологии ЭлВС

| Характеристика | ПК-24 ст. № 13 филиала ТЭЦ-10 ООО “Байкальская энергетическая компания” | ПК-10Ш ст. № 5 АО “Красноярская ТЭЦ-1” |

|---|---|---|

| Влажность, % | 4.79 | 16.3 |

| Зольность, % | 23.47 | 7.7 |

| Содержание серы, % | 1.17 | 0.29 |

| Теплота сгорания, кДж/кг | 23 776 | 21650 |

| Выход летучих, % | 48.8 | 48.0 |

| Остаток на сите, %: | ||

| R90 | 49.2 | 72.9 |

| R200 | 11.2 | 21.4 |

| R1000 | 0.4 | 0.4 |

Для сжигания низкореакционных и трудновоспламеняемых углей была разработана система термоэлектровоспламенения и горения угольной пыли, основанная на электрическом механизме воспламенения топлива и являющаяся синергией муфельной технологии и технологии ЭлВС. Для низкореакционных углей необходимо больше энергии на воспламенение и горение. Воспламенение аэросмеси с низкореакционным топливом достигается при воздействии на угольную пыль электрического разряда и термической активации благодаря тепловому излучению от муфельной части горелочного устройства. Муфельная часть предварительно разогревается, например, при сжигании высокореакционного топлива. Во время растопки при воздействии на низкореакционную ПВС одного из активирующих агентов энергии активации недостаточно для автотермической реакции, процесс горения будет затухающим. При этом электрический разряд и высокореакционное топливо можно использовать как стабилизатор горения факела при снижении качества топлива или при пониженных нагрузках котла, причем как совместно, так и по отдельности.

РЕЗУЛЬТАТЫ ПРОМЫШЛЕННЫХ ИСПЫТАНИЙ ЭлВС

Промышленные испытания системы БМР с применением ЭлВС на котле ПК-24 ст. № 13 филиала ТЭЦ-10 ООО “Байкальская энергетическая компания” выполнялись совместно с АО “Сибтехэнерго”.

Для котла паропроизводительностью 270 т/ч в качестве топлива используется смесь мугунского и азейского бурых углей марки Б (3БР), ирбейского бурого угля марки Б (2БР), черемховского каменного угля марки Д и ДСШ. На сжигание в котел подавалась угольная пыль, усредненные характеристики которой приведены в таблице.

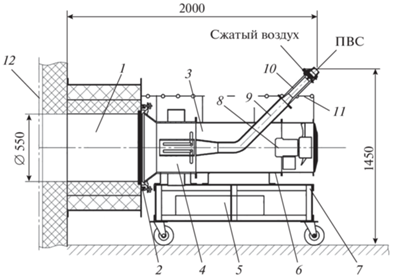

На котел были установлены две дополнительные вспомогательные горелки, состоящие из муфельного предтопка и модуля безмазутной растопки. Муфельный предтопок (рис. 2) представляет собой цилиндрическую камеру, футерованную изнутри огнеупорным кирпичом, которая монтируется на стене котла в существующие амбразуры фронтовых лазовых люков и является своего рода продолжением обмуровки лаза. Внутренний диаметр предтопка составляет 550 мм, а его глубина, обеспечивающая относительную легкость доступа в топку и оптимальную аккумуляцию тепла, – 500–700 мм.

Рис. 2.

Конструкция вспомогательной горелки. 1 – муфельный предтопок; 2 – шибер; 3 – съемная (мобильная) горелка; 4 – модуль БМР с ЭлВС; 5 – щит управления с преобразователем; 6 – модуль ПВК; 7 – подвижная рама; 8 – осевой вентилятор; 9 – патрубок для подвода пылевоздушной смеси; 10 – эжектор; 11 – защитный кожух; 12 – экранные трубы

Модуль БМР – цилиндрический канал внутренним диаметром 400 мм, по оси которого организован подвод пыли высокой концентрации (ПВК) через специальный патрубок условным диаметром Dу = 50–80 мм, оснащенный эжектором сжатого воздуха. В торцевой части модуля размещен осевой вентилятор ВО 6-300-4 расходом 7000–10 000 м3/ч (при нормальных условиях), предназначенный для подачи окислителя (воздуха) в зону горения. Небольшое аэродинамическое сопротивление горелки позволило отказаться от мощных вентиляторов. Осевой вентилятор имеет низкие энергопотребление (до 2 кВт) и массу (до 50 кг), что дает возможность установить его совместно с ЭлВС на мобильной раме.

Вся конструкция вспомогательной горелки (кроме модуля ЭлВС), а также подводимого к ней пылепровода выполняется из углеродистых сталей.

Для обеспечения безопасной для человека температуры наружной поверхности горелки предусмотрена тепловая изоляция муфельного предтопка из шамотного и пенодиатомитового кирпича. На съемной части горелки располагается защитный кожух.

Для предотвращения поражения электрическим током при повреждении изоляции сети 0.4 кВ предусмотрены защитное заземление и автоматическое отключение питания. Для сети 10 кВ помимо этого применяется дополнительная изоляция: кабель для повышения электроизоляции проложен во фторопластовых трубках, которые, в свою очередь, находятся в металлорукавах для защиты от внешних механических воздействий. Металлорукава проходят над площадкой обслуживания вдоль металлической опоры двумя параллельными нитками.

В ходе испытаний БМР с применением ЭлВС на котле ПК-24 ст. № 13 в 2021 г. были получены следующие результаты:

текущие характеристики вспомогательных пусковых горелок позволяют достичь температуры дымовых газов 300°С в поворотной камере котла, необходимой для включения основных горелок;

использование муфельного предтопка позволило повысить устойчивость воспламенения и стабилизировать горение угольной пыли на входе в топочное пространство котла, а также исключить проскок шлейфов невоспламенившегося топлива;

тепловая мощность каждой вспомогательной горелки составила приблизительно 28.5 МВт (расход угольной пыли около 5 т/ч);

факел от растопочной горелки яркий, плотный, выходит в топку на 4–5 м, без шлейфов невоспламенившихся частиц во всем диапазоне работы пылепитателей, температура в ядре факела 1300–1380°С;

отсутствует сепарация несгоревших угольных частиц в холодную воронку.

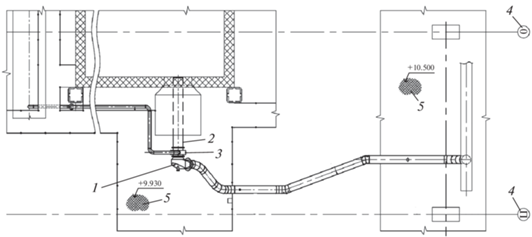

Для отработки узлов БМР новых котлов ст. № 15, 16 АО “Красноярская ТЭЦ-1” протестированы системы безмазутного розжига на котле ПК-10Ш ст. № 5 этой же ТЭЦ. Прототип горелки системы безмазутной растопки установлен в существующий дровяной муфель 5Б (левая сторона котла ст. № 5). Схема установки прототипа горелки БМР на котел ПК-10Ш ст. № 5 представлена на рис. 3, его эскиз – на рис. 4. Расчетные характеристики прототипа горелки БМР следующие:

| Массовый расход угольной пыли на одну горелку |

| (при теплоте сгорания 20 674 кДж/кг), кг/ч ...........................................1600 |

| Мощность горелки, МВт ....................................9.17 |

| Тепловая доля растопочной горелки |

| от мощности котла, % ..........................................5.5 |

| При скоростном режиме: |

| площадь сечения, м2 ...................................0.0535 |

| скорость ПВС в пылепроводе, м/с .............16–25 |

| объемный расход ПВС, м3/ч ................3100–4800 |

| Теоретический расход воздуха V0, м3/кг .................................................5.57 |

| ВV0 1, м3/ч ...........................................................8910 |

| Коэффициент избытка воздуха в канале ПВС .............................................0.31–0.49 |

Рис. 3.

Схема установки прототипа горелки БМР с ЭлВС на котле ст. № 5. 1 – карман ПВС; 2 – жаровая труба; 3 – ЭлВС; 4 – оси (несущие конструкции, по которым определяется местоположение в котельном цехе); 5 – высота площадок, на которых расположено оборудование

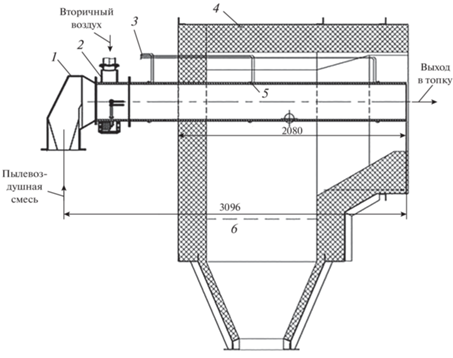

Рис. 4.

Эскиз прототипа горелки БМР. 1 – карман ПВС; 2 – электродный блок; 3 – выводы термопар; 4 – муфельный предтопок; 5 – термопары; 6 – колосниковая решетка

На22 сжигание в прототип горелки БМР подавалась угольная пыль, приготовленная из бурого угля Ирша-Бородинского разреза марки Б (2БР) с усредненными характеристиками (см. таблицу).

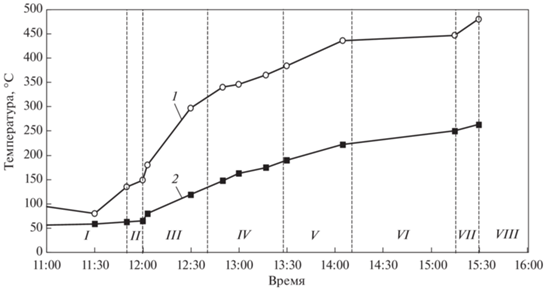

На графике (рис. 5) отмечены интервалы времени, соответствующие режимам работы котла.

Рис. 5.

Динамика изменения температур в котле. Температура: 1 – дымовых газов в поворотной камере; 2 – горячего воздуха за воздухоподогревателем. I – работа прототипа горелки БМР, 50 мин; II – подключение основной пылесистемы 5Г, 10 мин; III – совместная работа прототипа горелки БМР и основной пылесистемы 5Г, 40 мин; IV – рост температуры при работе основной пылесистемы 5Г, 45 мин; V – переход на редукционно-охладительное устройство, подключение пылесистемы 5Б, 45 мин; VI – подъем параметров при работе на основных пылесистемах 5Б и 5Г, 65 мин; VII – включение котла в паровую магистраль, 15 мин

РЕЗУЛЬТАТЫ ИСПЫТАНИЙ НА КОТЛЕ ПК-10Ш

Установленная система безмазутной растопки эффективна и позволяет полностью заместить существующую систему растопки с дровяными муфелями. Факел от растопочной горелки БМР надежно воспламеняет угольную пыль, поступающую через основную горелку.

Система БМР обеспечивает типовой порядок (аналогичный растопке на мазуте) и скорость растопки в соответствии с существующей инструкцией по эксплуатации котла. Достижение температуры в поворотной камере 300–350°С при работе растопочной горелки БМР и растопочной мельницы занимает приблизительно 1 ч. Ограничения по скорости пуска котла, связанные непосредственно с БМР, отсутствуют.

Прототип горелки БМР может быть применен для новых котлов ст. №№ 15, 16. Размещение четырех растопочных горелок на новых котлах внутри основных горелок благоприятно для воспламенения ПВС от мельниц, исключения сепарации пыли и пр. Также система БМР на базе опробованного прототипа может быть использована на других котлах Красноярской ТЭЦ-1.

Существующая конструкция системы БМР и ее компоновка с пылепроводом после проведения незначительных доводочных работ обеспечивают качественную электрическую дугу и позволяют стабильно воспламенять угольную пыль в течение 2–5 с после запуска пылепитателя (время на подачу пыли в горелку и распространение факела в топку).

Прототип горелки БМР можно использовать для подсветки и подхвата основного факела. Время пуска горелки составляет приблизительно 2–5 с.

Факел от прототипа горелки БМР яркий, плотный, выходит в топку на 2–4 м, шлейфы невоспламенившихся частиц и визуальный унос несгоревших угольных частиц в верх топки отсутствуют. Температура в ядре факела 1150–1250°С.

Тепловая мощность прототипа горелки БМР составила примерно 10 МВт (приблизительно 2.0 т/ч по угольной пыли). При работе прототипа горелки БМР температура стенок жаровой трубы не превышала 640°C (выходной участок жаровой трубы). Рабочая температура используемой жаростойкой трубы достигала 1000°С.

По мере накопления угольных частиц в жаровой трубе горелки БМР происходил их вынос (высыпание) в топку котла, что создавало видимую незначительную сепарацию угольных частиц в холодную воронку вдоль стены топки котла.

Износа электродов после проведения испытаний не зафиксировано.

ВЫВОДЫ

1. Разработанная и промышленно протестированная система БМР с применением технологии электровоспламенения позволяет стабильно воспламенять холодную угольную пыль в течение 2–5 с после включения пылепитателя.

2. В качестве подсветки и подхвата основного факела можно использовать горелочные устройства, оборудованные такой БМР.

3. Применение БМР с ЭлВС позволяет растопить котел в течение штатного времени растопки.

Список литературы

Пат. РФ № 2410603, С 1, МКИ F23 Q 5/00, F23Q13/00. Устройство плазменного воспламенения пылеугольного топлива / Ю.И. Наумов // Б. И. 2011. № 3.

Лаутон Дж., Вайнберг Ф. Электрические аспекты горения / пер. с англ. под ред. В.А. Попова. М.: Энергия, 1976.

Hindrance and suppression characteristics of local whole-inerting zone on flame propagation of methane/coal dust deflagration / Q. Zhao, J. Liu, X. Chen, Y. Li, H. Yin, H. Dai, C. Huang // Fuel. 2021. V. 305. 121483. https://doi.org/10.1016/j.fuel.2021.121483

Experimental investigation on the propagation of flow and flame in a confined combustion chamber equipped with a single-hole perforated plate / H. Wei, K. Li, J. Zhao, L. Zhou // Int. J. Hydrogen Energy. 2020. V. 45. Is. 56. P. 32589–32597. https://doi.org/10.1016/j.ijhydene.2020.08.285

Пат. SU № 1636647, А1, МКИ F23Q 5/00. Запальник / Г.А. Десятков, Н.У. Мусин, А.Н. Сайченко, В.С. Энгельшт // Б. И. 1991. № 11.

Плазменная безмазутная растопка котлов и стабилизация горения пылеугольного факела. Т. 16: Низкотемпературная плазма / М.Ф. Жуков, Е.И. Карпенко, B.C. Перегудов, С.Л. Буянтуев, В.Е. Мессерле, А.Н. Тимошевский, З.Б. Сакипов, Г.А. Десятков, B.C. Энгельшт, В.Ц. Гурович. Новосибирск: Наука, 1995.

Ignition and combustion enhancement in a cavity-based supersonic combustor by a multi-channel gliding arc plasma / R. Feng, Y. Huang, J. Zhu, Zh. Wang, M. Sun, H. Wang, Z. Cai // Exp. Therm. Fluid Sci. 2021. V. 120. 110248. https://doi.org/10.1016/j.expthermflusci.2020.110248

Ягодников Д.А., Воронецкий А.В. Влияние внешнего электрического поля на особенности процессов воспламенения и горения // Физика горения и взрыва. 1994. № 3. С. 3–12.

Кондратьев В.И., Никитин Е.Е. Кинетика и механизм газофазных реакций. М.: Наука, 1975.

Попов Н.А. Физико-химические процессы в газоразрядной плазме смесей азота, кислорода и водорода: дис. … докт. физ.-мат. наук. М.: МГУ им. М.В. Ломоносова, 2009.

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика