Теплоэнергетика, 2022, № 4, стр. 81-92

Имитационный динамический тренажер для отработки процессов в топочных устройствах паровых котлов

Е. А. Бойко a, *, С. В. Пачковский a, В. Н. Вольнев a, Д. В. Сургутский a

a Сибирский федеральный университет

660041 г. Красноярск, Свободный просп., д. 79, Россия

* E-mail: Eboiko@sfu-kras.ru

Поступила в редакцию 07.07.2021

После доработки 14.08.2021

Принята к публикации 25.08.2021

- EDN: RKYSAC

- DOI: 10.1134/S0040363622040014

Аннотация

Рассмотрен подход к решению задачи имитационного моделирования пылеугольной топки и управления ею. В этой задаче учитываются процессы горения топлива и сложного теплообмена. Особенность методического подхода, представленного в данной работе, заключается в выделении отдельных расчетных зон топочной камеры по функциональному признаку и физико-химической однородности, а также в возможности учета реакционных характеристик отдельных процессов термохимического превращения, а следовательно, и качества сжигаемого топлива. Методика деления объема топочной камеры на зоны базируется на использовании теоретической модели проточного реактора идеального перемешивания без теплоотвода через стенку с учетом кинетического сопротивления горению. В модели предполагается отсутствие градиента концентрации как по горючему, так и по окислителю, что исключает диффузионное сопротивление горению. Формирование математического описания локальных участков моделируемого устройства, динамически разбиваемых в вертикальном и горизонтальном направлениях на последовательные цепочки объемных и поверхностных зон, выполнено в классе обыкновенных нелинейных дифференциальных уравнений с сохранением всех сколько-нибудь существенных особенностей процесса, таких как множественность стационарных состояний и критические уровни теплонапряжения топочного объема, соответствующие срывам факела. Приведены математическая модель и сравнительные результаты расчетов для нескольких топок при сжигании углей различных видов. На базе предложенной расчетной методики разработан динамический компьютерный тренажер для отработки процессов, протекающих в топочных устройствах паровых котлов (тренажер-имитатор). Он позволяет персоналу тепловой электростанции (ТЭС) выполнять отработку оперативных задач управления топочным процессом в котельном агрегате с возможностью изменения состояния вспомогательного оборудования и режимных параметров как агрегата в целом, так и его отдельных функциональных групп.

Создание на ТЭС тренажерных систем по отработке персоналом оперативного управления процессами в пылеугольных факельных топочных камерах паровых котлов – одна из самых сложных задач имитационного моделирования теплоэнергетического оборудования [1]. Несмотря на попытки многих исследователей разработать подобные методы и алгоритмы, говорить о создании наиболее эффективных и адекватных моделей для широкого класса конструкций и технологий сжигания твердого органического топлива в пылевидном состоянии не приходится [2].

В настоящее время в отечественной и зарубежной энергетике наиболее распространена факельная технология сжигания угля в призматических топочных камерах [3]. Несмотря на довольно высокий уровень автоматизации современных энергетических установок, общий подход к управлению топочными процессами заключается, как правило, в дозировании потоков топлива и воздуха в зависимости от интегральных показателей работы котельной установки, в частности от параметров состояния свежего пара (расхода, давления, температуры). Объектами управления, таким образом, оказываются не топочная камера и процесс горения, а котельный агрегат в целом [4]. В то же время совершенно ясно, что интегральные показатели эффективности топочного процесса, такие как температурный уровень, тепловые потоки, степень выгорания топлива, интенсивность шлакования поверхностей нагрева, концентрация вредных веществ в газообразных продуктах сгорания и ряд других режимных параметров, существенно зависят именно от протекания локальных процессов горения в различных зонах топочной камеры, которые по объективным причинам недоступны для контроля и управления. В связи с этим приходится констатировать, что в действительности оптимизация топочного процесса обеспечивается не столько автоматизацией его управления, возможности которого почти не используются, сколько априорным и апостериорным опытом конструкторов топочно-горелочных устройств и действиями оперативного персонала, отвечающего за их эксплуатацию, совершенствование и наладку. Так, одна из основных причин низкой маневренности современных пылеугольных энергоблоков – невысокая маневренность именно топочных процессов и устройств.

Существует несколько факторов, препятствующих разработке и внедрению новых подходов к управлению процессом горения. Среди них наиболее существенными являются отсутствие простых и надежных средств автоматизированного контроля и технической диагностики локальных характеристик процесса горения (температуры, концентрации и т.д.) и слабая развитость теории управления горением твердых органических топлив в пылевидном состоянии. За каждым из этих факторов стоит самостоятельная сложная проблема, но если первая из них считается преимущественно технической, то вторая является фундаментальной теоретической, важность и актуальность которой трудно переоценить: если надежные и дешевые методы и средства и могут появиться в ближайшем будущем, то создание высокоэффективных автоматических систем контроля, технической диагностики и управления процессом горения тормозится из-за отставания в развитии инженерной теории. Суть проблемы состоит в том, что на сегодняшний день, несмотря на многочисленные публикации и работы по данной тематике [5, 6], вряд ли кто-то готов выполнить хотя бы схематический набросок приемлемой теории. Цель настоящей работы – обсуждение одного из подходов к решению данной проблемы, который авторам представляется наиболее перспективным.

С математической точки зрения задача описания процессов, протекающих в топочной камере, относится к нелинейной динамике сплошных сред. С физико-химической, т.е. содержательной, точки зрения эти процессы распадаются на тесно связанные между собой взаимодействующие группы: химические реакции (собственно горение), теплообмен (конвективный, радиационный), массообмен (перемешивание), аэродинамические процессы [7]. Если при нынешнем уровне знаний и возможно составить систему дифференциальных уравнений в частных производных, которая описывала бы всю сложность названных процессов, то извлечь из нее информацию, способствующую созданию и синтезу эффективных систем контроля и управления в режиме реального времени, – дело вряд ли, по существу, достижимое. Достаточно сказать, что даже решение изотермической задачи аэродинамики топки, т.е. расчет течений при “холодной продувке” воздушным потоком, представляет собой серьезную вычислительную проблему, справиться с которой удается пока лишь отдельным специализированным коллективам. А так как реальный топочный процесс во много раз сложнее имитации “холодной продувки”, то ситуация начинает выглядеть и вовсе бесперспективной.

ОПИСАНИЕ МЕТОДИЧЕСКОГО ПОДХОДА К ПОСТРОЕНИЮ ИМИТАЦИОННОЙ ДИНАМИЧЕСКОЙ МОДЕЛИ РАБОЧИХ ПРОЦЕССОВ ТОПОЧНЫХ УСТРОЙСТВ

Решение проблемы, по мнению авторов данной статьи, можно найти, если отказаться от концепции сплошной среды и рассматривать топочную камеру как некую конечномерную структуру. Такая возможность появляется, если разбить топочный объем на зоны или участки, обладающие в известном смысле (т.е. с точностью до априорно заданного допуска) свойствами физико-химической однородности, и попытаться описать протекающие в них процессы с помощью достаточно простых и приближенных имитационных моделей. Таким способом можно получить структуру, весьма напоминающую широко распространенные в теории автоматического контроля и управления (в частности, при разработке тренажерных комплексов) структурные схемы. Указанные зоны и их имитационные модели будут выполнять при этом роль элементарных звеньев, а информационные связи между ними (связи “выход–вход”) определятся потоками энергии и вещества через границы раздела соседствующих зон. Если удастся составить такое описание топочного процесса, то задачу локального управления горением можно будет формулировать на языке, очень близком стандартному языку теории структурного синтеза современных систем автоматического управления. Следует отметить, что в данной работе аэродинамика структуры факела и подачи топливно-воздушной смеси через горелочные устройства описывается с учетом принятых допущений [8].

Идея разбиения топочной камеры на зоны, в которых допустимо пренебречь физико-химической неоднородностью среды, не является чем-то принципиально новым. Она в явном виде используется в так называемых позонных и зональных методах теплового расчета топочных камер, которые широко применяются в котлостроении [9, 10]. Каждый из таких методов (их существует несколько), по сути, представляет собой грубую версию разностной схемы, упрощенной (по сравнению с исходными уравнениями математической физики) посредством привлечения эмпирических зависимостей и параметров. Такие упрощения, являющиеся результатом вынужденного инженерного компромисса, позволяют перевести описание отдельных зон в разряд имитационных моделей, отдаляя тем самым свойства расчетного метода от его естественного прототипа (разностной схемы) и сближая его с предложенной авторами конечномерной структурой.

Элемент новизны методического подхода, представленного в данной работе, заключается в принципиальном различии целей, с которыми производится разбиение топочной камеры на зоны и которые неизбежно должны привести к различию результатов. Следует выделить самые общие свойства указанных различий.

Дробление топочного объема в позонном и зональном расчетах осуществляется для повышения точности его численных результатов, и потому количество зон ограничено сверху лишь вычислительными возможностями исследователя. Для получения описания топки как контролируемой и управляемой структуры количественная точность описания, напротив, не имеет решающего значения, и при выделении отдельных зон приоритет отдается их функциональному назначению и качественным особенностям (например, зона перемешивания и прогрева топлива, зона воспламенения, зона активного горения, зона дожигания, зона охлаждения и т.д.) (рис. 1).

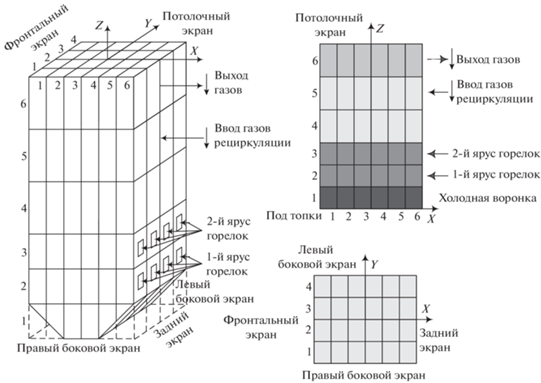

Рис. 1.

Пример геометрической модели факельной топочной камеры (M = 6; P = 6; N = 4; M1 = 1; N1= 1; P0= 3; P1= 1). M, N, P – число блоков по осям X, Y и Z соответственно; M1, N1 – количество кубов в блоке вдоль оси X и Y соответственно. Для высоты блока допускается два размера – в нижней и верхней части топки. В нижней части топки, где температура изменяется резко, количество кубов в блоке вдоль оси Z принимается в пределах от 1 до 2. В верхней части топки количество кубов в блоке вдоль оси Z принимается в пределах от 1 до 4

Следующий важный момент – это возможность учета реакционных характеристик отдельных процессов термохимического превращения, а следовательно, и качества сжигаемого топлива при построении математического описания локальных зон топочной камеры, приемлемого как по простоте, так и по адекватности. Для выделенных локальных зон, обладающих достаточной степенью физико-химической однородности, такие описания удается получить в классе обыкновенных нелинейных дифференциальных уравнений с сохранением всех сколько-нибудь существенных особенностей процесса, таких как множественность стационарных состояний (устойчивых и неустойчивых), критические уровни теплонапряжения топочного объема, соответствующие срывам факела [11], и т.п.

Вопрос о достаточности степени физико-химической однородности среды (в пределах выделенной зоны) тесно связан с вопросом о требуемой точности имитационного моделирования и вряд ли может быть отнесен к числу принципиальных. В самом деле, с одной стороны, при имитационном моделировании всегда имеется возможность ввести в модель параметры, уточняемые с помощью эксперимента и таким образом повышающие точность модели. С другой стороны, если предполагается использовать модель для синтеза контролирующих и управляющих структур с обратными связями, то последние, как известно, своим действием ослабляют влияние не только внешних возмущений, но и ошибок самой модели.

МАТЕМАТИЧЕСКАЯ МОДЕЛЬ РАБОЧИХ ПРОЦЕССОВ ТОПОЧНЫХ УСТРОЙСТВ

Методика деления объема топочной камеры на зоны согласно вышеуказанным принципам может быть построена на основе использования теоретической модели проточного реактора идеального перемешивания без теплоотвода через стенку с учетом кинетического сопротивления горению [12]. В данной модели предполагается отсутствие градиента концентрации как по горючему, так и по окислителю, что исключает диффузионное сопротивление горению. При реализации такого подхода объем топочной камеры динамически разбивается в вертикальном и горизонтальном направлениях на последовательные цепочки объемных и поверхностных зон меньшего размера. Размеры зон зависят от значения контролируемого параметра, характеризующего достаточную степень физико-химической однородности среды в пределах выделенной зоны при совместном решении задач позонной оценки степени выгорания топлива и трехмерного зонального моделирования теплообмена (например, доля испаренной влаги топлива, доля выделившихся и сгоревших летучих веществ, доля нелетучего коксового остатка и т.д.). В свою очередь, физико-химическая однородность топочной среды определяется параметрами среды на входе в зону и на выходе из нее, а в большей степени – индивидуальными для каждой марки топлива кинетическими характеристиками отдельно взятых этапов, составляющих процесс горения. В общем случае для N звеньев такой цепочки выходные параметры среды рассчитываются по следующим зависимостям:

(1)

${{T}_{n}} = {{T}_{0}} + \sum\limits_{i = 0}^{n - 1} {{{\theta }_{i}}{{\beta }_{i}}\left( {{{T}_{{i + 1}}}} \right)} ;$(2)

${{\theta }_{n}} = {{\theta }_{0}}\prod\limits_{i = 0}^{n - 1} {\left[ {1 - {{\beta }_{i}}\left( {{{T}_{{i + 1}}}} \right)} \right]} ,\,\,\,\,n = 1,...,N;$(3)

$\begin{gathered} \sum\limits_{i = 1}^{m + n} {{{a}_{{ij}}}T_{i}^{{\text{4}}}} + \sum\limits_{i = 1}^{m{\kern 1pt} '} {{{V}_{{ij}}}{{c}_{i}}{{T}_{i}}} - {{c}_{i}}{{T}_{i}}\sum\limits_{i = 1}^{m{\kern 1pt} '} {{{V}_{{ij}}}} + \\ + \,\,\sum\limits_{i = 1}^{n{\kern 1pt} '} {{{a}_{{k,ij}}}{{F}_{{ij}}}\left( {{{T}_{i}} - {{T}_{j}}} \right)} + {{\beta }_{j}}{{B}_{{pj}}}Q_{i}^{r} + \\ + \,\,\sum {{{V}_{{0j,r}}}{{c}_{{0,r}}}{{T}_{{0,r}}}} = 0{\text{;}}\, \\ \sum\limits_{i = 1}^{m + n} {{{a}_{{ij}}}T_{i}^{4}} + \,\,\sum\limits_{i = 1}^{n{\kern 1pt} '} {{{\alpha }_{{k,ij}}}{{F}_{{ij}}}\left( {{{T}_{i}} - {{T}_{j}}} \right)} + \\ + \,{{K}_{j}}{{F}_{j}}\left( {{{T}_{{ws}}} - {{T}_{j}}} \right) = 0, \\ j{\text{ = 1, }}...m{\text{,}} \\ \end{gathered} $Интенсивность изменения расчетных характеристик по уравнениям (1) и (2) определяется параметром $\beta ,$ значения которого изменяются в диапазоне от 0 до 1, причем зависимость (1) – монотонно возрастающая, а (2) – монотонно убывающая, и обе последовательности ограничены и имеют пределы

(4)

$\mathop {\lim }\limits_{N \to \infty } {{T}_{N}} = {{T}_{0}} + {{\theta }_{N}},\,\,\,\mathop {\lim }\limits_{N \to \infty } {{\theta }_{N}} = 0,$соответствующие полному протеканию физико-химической реакции (например, выгоранию топлива).

При многоярусном расположении горелок время пребывания в топке топлива, введенного через ярусы, различно. Если расстояние между ярусами достаточно велико и они рассматриваются как самостоятельные вводы топлива, то таким различием пренебрегать нельзя [13]. Для каждой i-й зоны с вводом топлива и воздуха время пребывания частиц топлива в ней ${{\tau }_{i}},$ с, определяется по выражению

(5)

${{\tau }_{i}} = \frac{{{{V}_{i}}}}{{{{v}_{{гi}}}\sum\limits_{i = 1}^n {{{B}_{i}}} }}\frac{{273}}{{T{\kern 1pt} ''}},$Для упрощения расчетов зоны с подачей топлива объединены в единую зону максимального тепловыделения. Для любого i-го ввода топлива время пребывания в объединенной зоне максимального тепловыделения определяется длительностью прохождения через зоны от k до p, где p – общее число вводов топлива: $\tau = \sum\nolimits_{i = k}^p {{{\tau }_{i}}} .$

ЧИСЛЕННОЕ МОДЕЛИРОВАНИЕ РАБОЧИХ ПРОЦЕССОВ В ПЫЛЕУГОЛЬНЫХ КАМЕРНЫХ ТОПКАХ ПАРОВЫХ КОТЛОВ

В качестве базовой методики расчета теплообмена в данной работе использовалась методика ВТИ [9], позволяющая выполнять трехмерный зональный расчет теплообмена в топочных камерах пылеугольных котлов. Расчет температур продуктов сгорания для каждой получаемой объемной и поверхностной зон осуществляется путем решения системы нелинейных балансовых уравнений. Совместное использование расчетных методик трехмерного зонального моделирования теплообмена и динамики выгорания пылевидного твердого топлива позволило провести аналитические исследования рабочих процессов топочных устройств большого класса пылеугольных котлов (КВ-ТК-100-150-6, БКЗ-75-90, БКЗ-320-140, БКЗ-420-140, БКЗ-500-140, БКЗ-640-140, ПК-38, ТПП-804, П-57, П-67) при сжигании углей различных месторождений (Бородинского, Назаровского, Березовского, Кузнецкого, Экибастузского). Примеры схем разбивки топочной камеры котлов на зоны представлены на рис. 2.

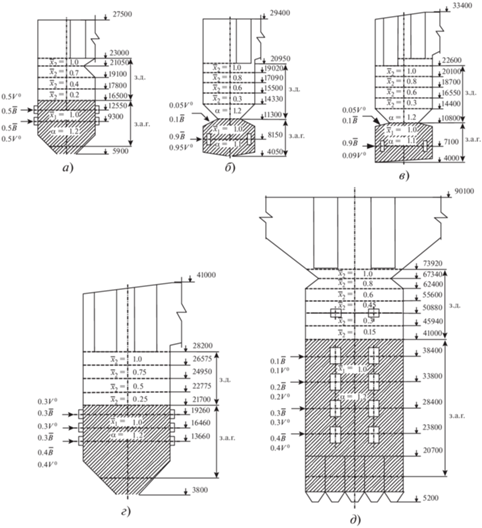

Рис. 2.

Схемы разбивки топочных камер котельных агрегатов на расчетные зоны. Котельные агрегаты: а – БКЗ-220-100; б – БКЗ-320-140; в – БКЗ-420-140; г – БКЗ-500-140; д – П-67. $\alpha $ – коэффициент избытка воздуха; $\bar {B}$ – расчетный расход топлива; V 0 – расход воздуха; ${{\bar {x}}_{i}}$ – относительная высота расположения расчетных слоев топки отдельно зон активного горения (з. а. г.) и зон догорания (з. д.)

При определении необходимого объема расчетов для каждого из вышеперечисленных котлов и видов углей учитывалась зависимость степени выгорания топлива по зонам топки от следующих основных факторов: температуры в зоне, значения коэффициента избытка воздуха (концентрации кислорода), тонины помола и времени пребывания топлива в зоне. В качестве контрольного условия принято сечение на выходе из соответствующей зоны.

Для получения зависимости степени выгорания топлива от коэффициента избытка воздуха на выходе из зоны последний варьировали в диапазоне $\alpha _{m}^{{''}}$ = 1.05–1.60. При этом в нескольких расчетах одновременно изменяли заданное значение теплоты сгорания $Q_{н}^{р}$ таким образом, чтобы скомпенсировать изменение температуры газов. Для оценки влияния только температуры газов в зонах варьировали значение $Q_{н}^{р}$ в пределах ±20% проектного. Тонина помола R90 для экибастузского угля изменялась в пределах от 12 до 18%, для кузнецкого – от 20 до 50%, для канско-ачинских углей – от 40 до 60%. Таким образом, был охвачен практически весь диапазон эксплуатационных изменений рассматриваемых режимных факторов.

Для определения влияния времени пребывания топлива в зоне проводились расчеты на нескольких нагрузках котла, составляющих от 30 до 100% его номинальной нагрузки. Для анализа получаемых результатов расчета в данной работе введено понятие приведенной доли выгорания топлива в каждой зоне $\Delta {{\beta }_{{{\text{пр}}}}}$, под которой понимается отношение количества топлива, сгоревшего в данной зоне, к количеству топлива, поступившего в нее (как через горелочные устройства, так и из предыдущей зоны). Связь между $\Delta {{\beta }_{{{\text{пр}}i}}}$ и изменением степени выгорания в произвольной i-й зоне ($\Delta {{\beta }_{i}}$) рассчитывается по соотношению [14]:

(6)

$\Delta {{\beta }_{{прi}}} = \frac{{\Delta {{\beta }_{i}}{{B}_{m}}}}{{\sum\limits_{i = 1}^n {{{B}_{i}} - {{\beta }_{i}}{{B}_{m}}} }},$Распределение вводимого в топку воздуха вдоль вертикальной оси определяется исходя из следующих рекомендаций: часть воздуха может подаваться выше горелок в качестве третичного; если нет дополнительных условий, горизонтальное распределение воздуха в горелочных слоях задается как часть воздуха, которая входит в прилегающую к горелкам объемную зону, не смешивается с газами, а поступает в следующую зону. Таким образом, при встречных горелках коэффициент перемешивания потоков принимается равным 80%. Распределение воздуха по оси Y считается равномерным.

Для тангенциального расположения горелок смешивание воздуха с газами в периферийной части горизонтального сечения топки принимается приблизительно 85–90%.

Для встречного расположения горелок, когда топливо вводится вдоль оси X, методика предусматривает двумерное движение газов (вдоль осей X и Z). Горизонтальное распределение Z-компоненты массовой скорости задается функцией для каждого слоя. Движение по оси X вычисляется автоматически.

При задании исходных данных необходимо учитывать следующие практические рекомендации. При встречном расположении горелок отношение вертикальной компоненты массовой скорости в центральной зоне к скорости в периферийной зоне в горелочных слоях составляет 1.2–1.5. В последующих слоях оно постепенно выравнивается и приближается к единице.

Для тангенциального расположения горелок вычислительный алгоритм также предусматривает двумерное движение – вдоль условного радиуса и вдоль оси Z (см. рис. 1). Вращательное движение не учитывается, так как температура в этом направлении не изменяется. Если нет специальных данных, то рекомендуется принимать однородное распределение массовых вертикальных скоростей. Это относится как к горелочным, так и к негорелочным слоям (ярусам).

В представленной методике загрязнение поверхностей нагрева учитывается введением термического сопротивления ${{R}_{0}},$ (м ∙ К)/кВт. Полное термическое сопротивление состоит из сопротивления загрязняющего слоя золы и шлака, сопротивления металла стенки трубы и сопротивления теплопередаче от стенки трубы к пару. Термическое сопротивление золошлаковых отложений ${{R}_{0}}$ зависит от свойств минеральной части топлива и определяется по формуле [15]:

(7)

$\begin{gathered} {{R}_{0}} = \frac{{({{T}_{г}} - {{T}_{{ср}}}){{\varphi }_{w}}\beta \mu }}{{{{d}_{{ср}}}({{T}_{{ст}}} - {{T}_{{ср}}})}}\left[ {\frac{{2s}}{{{{\lambda }_{м}}(1 + \beta )}} + \frac{1}{{{{\alpha }_{2}}}}} \right] \times {{10}^{3}} - \\ - \,\,\left( {\frac{1}{{{{\alpha }_{1}}{{d}_{н}}}} + \frac{1}{{2{{\lambda }_{м}}}}\ln \beta + \frac{1}{{{{\alpha }_{2}}{{d}_{{вн}}}}}} \right), \\ \end{gathered} $ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ РАСЧЕТНЫХ ИССЛЕДОВАНИЙ

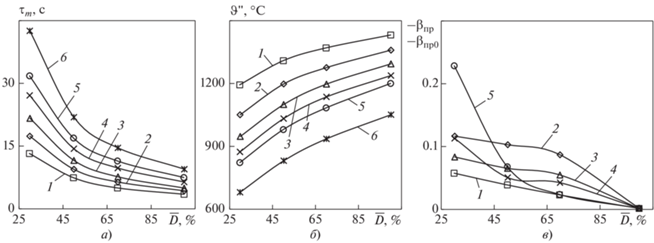

На основании результатов расчетов получены зависимости приведенной доли выгорания топлива во всех зонах от температуры газов и коэффициента избытка воздуха на выходе из зоны, а также от тонины помола для всех перечисленных выше топлив. В качестве примера на рис. 3 показаны графики указанных зависимостей для зоны активного горения (зоны 1–4) (см. рис. 2) с вводом топлива и воздуха. На рис. 4 приведены те же зависимости для зоны охлаждения (без ввода топлива), расположенной непосредственно над зоной верхнего яруса горелок (см. рис. 2).

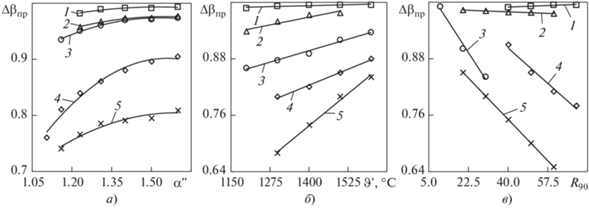

Рис. 3.

Зависимости изменения приведенной степени выгорания топлива от коэффициента избытка воздуха при $\vartheta {\kern 1pt} ''$ = = 1350°С (а), температуры газов на выходе из зоны при $\alpha _{m}^{{''}}$ = 1.25 (б) и тонины помола угля R90 (в) для зон с вводом топлива. 1 – березовский уголь, 1-й ярус горелок котла П-67; 2 – кузнецкий уголь, 1-й ярус горелок котла ТПП-804; 3 – экибастузский уголь, 4-й ярус горелок котла П-57; 4 – березовский уголь, 4-й ярус горелок котла П-67; 5 – кузнецкий уголь, 4-й ярус горелок котла ТПП-804

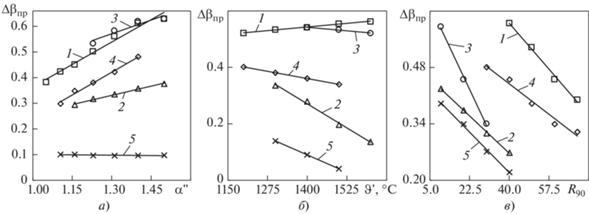

Рис. 4.

Зависимости изменения приведенной степени выгорания топлива от коэффициента избытка воздуха при $\vartheta {\kern 1pt} ''$ = = 1350°С (а), температуры газов на выходе из зоны при $\alpha _{m}^{{''}}$ = 1.25 (б) и тонины помола угля R90 (в) для зон без ввода топлива. 1 – березовский уголь, 5 м от верхнего яруса горелок котла П-67; 2 – кузнецкий уголь, 5 м от верхнего яруса горелок котла ТПП-804; 3 – экибастузский уголь, 5 м от верхнего яруса горелок котла П-57; 4 – березовский уголь, 12 м от верхнего яруса горелок котла П-67; 5 – кузнецкий уголь, 12 м от верхнего яруса горелок котла ТПП-804

Графики зависимости $\Delta {{\beta }_{{пр}}}$ от коэффициента избытка воздуха на выходе из зон с вводом топлива и воздуха носят характер “кривой с насыщением”. Начиная с определенного значения коэффициента избытка воздуха ($\alpha _{m}^{{''}}$ = 1.3) приведенная доля выгорания практически не изменяется. Это объясняется тем, что средняя концентрация кислорода в рассматриваемых зонах велика: в них через горелки поступают топливо и вторичный воздух. При $\alpha _{m}^{{''}}$ > 1.3 режим горения определяется в основном температурой газообразных продуктов сгорания. Зависимость $\Delta {{\beta }_{{пр}}}$ от температуры и тонины помола (остатка на сите R90) близка к линейной в рассматриваемой области.

Следует отметить, что для многих котельных агрегатов в каждый из горелочных ярусов вводится одинаковое количество топлива и воздуха. Это приводит к некоторому снижению приведенной доли выгорания в соответствующих зонах. Данный факт объясняется тем, что в каждую последующую зону из предыдущей наряду со свежим топливом поступает недогоревшее топливо, состоящее главным образом из крупных частиц. Вид рассматриваемых зависимостей для зон топочной камеры без ввода топлива (см. рис. 3) несколько иной. Зависимость $\Delta {{\beta }_{{пр}}}$ от коэффициента избытка воздуха близка к линейной. Влияние температуры на $\Delta {{\beta }_{{пр}}}$ по мере перехода к зонам, более удаленным от горелок, ослабляется. В них попадают крупные недогоревшие частицы, и их догорание определяется в основном концентрацией кислорода.

Угрубление помола угля приводит к значительному ухудшению выгорания во всех зонах. Графики приведенной доли выгорания от остатка на сите R90 для двух значений коэффициента избытка воздуха (см. рис. 4) представляют собой прямые с примерно одинаковыми углами наклона.

Поскольку влияние времени пребывания топлива в зонах с вводом топлива на $\Delta {{\beta }_{{пр}}}$ существенно нелинейно, то производится усреднение не ${{\tau }_{i}},$ а поправки на отклонение времени пребывания топлива каждого ввода в объединенной зоне максимального тепловыделения от эталонного значения ${{\tau }_{0}}.$

Для построения имитационной динамической модели контроля и управления топочной камерой котельного агрегата с учетом процесса горения полученные массивы расчетных зависимостей приведенной доли выгорания в каждой зоне от эксплуатационных факторов обобщены и аппроксимированы следующими алгебраическими уравнениями.

Для объединенной зоны максимального тепловыделения аппроксимирующее уравнение имеет вид

(8)

$\begin{gathered} \Delta {{\beta }_{{пр}}} = {{k}_{1}} + {{k}_{2}}\left\langle {1 - \exp \left\{ { - a\left[ {\left( {0.21 - \frac{{0.21}}{{a''}}} \right) - 0.03} \right]} \right\}} \right\rangle + \\ + \,\,{{k}_{3}}\vartheta {\kern 1pt} '' - {{k}_{4}}{{R}_{{90}}} + \frac{1}{m}{{k}_{5}}\sum\limits_{i = 1}^m {\left\{ {1 - \exp \left[ { - b\left( {{{\tau }_{i}} - {{\tau }_{0}}} \right)} \right]} \right\}} , \\ \end{gathered} $Для зон без ввода топлива, расположенных выше зоны максимального тепловыделения, аппроксимирующее уравнение можно записать так:

(9)

$\begin{gathered} \Delta {{\beta }_{{пр}}} = {{k}_{{1i}}} + {{k}_{{2i}}}\left( {0.21 - \frac{{0.21}}{{a''}}} \right) + {{k}_{{3i}}}\vartheta {\kern 1pt} ''\, - {{k}_{{4i}}}{{R}_{{90}}} + \\ + \,\,{{k}_{{5i}}}\left[ {1 - \exp \left( { - {{c}_{i}}\Delta \tau } \right)} \right], \\ \end{gathered} $В соответствии с рекомендациями [16] входными координатами динамической модели топочной камеры являются изменение расходов воздуха и топлива, доля рециркуляции дымовых газов и т.д. Результирующие координаты – отклонения расхода газов и температуры на выходе из топки, а также тепловые потоки к поверхностям нагрева в каждой выделенной зоне топки. Коэффициенты передачи между входными и выходными координатами модели определяются двумя зональными расчетами с вычислением соответствующих разностей. Расчеты зон топки выполняются последовательно в соответствии с рекомендациями [3, 9] с учетом уравнений (6)–(9) и проводятся итерационным методом Ньютона – Рафсона [17]. По предварительно заданным значениям степени выгорания в зонах определяются коэффициенты избытка воздуха, объемы продуктов сгорания и температуры на выходе из зоны. Затем по формулам (8) и (9) уточняется значение $\Delta {{\beta }_{{прi}}},$ а с учетом формулы (6) – $\Delta {{\beta }_{i}}.$ Затем значение температуры на выходе из зоны уточняется в соответствии с [9]. Итерации продолжаются до достижения заданной сходимости температур (принятой равной 0.1°С) на выходе из зоны, после чего определяется тепловой поток к поверхности нагрева в зоне.

Динамика топочных процессов учитывается звеном первого порядка с постоянной времени $({{k}_{\tau }}),$ равной сумме постоянных времени всех малоинерционных элементов. Для топочных камер с твердым шлакоудалением ${{k}_{\tau }}$ принималась равной 7 с, для котлов с жидким шлакоудалением – 4.5 с.

В качестве примера далее приводятся результаты расчета топочной камеры котла П-67, работающего на березовском угле при различных нагрузках, который выполнен с помощью имитационной модели. Полученные данные свидетельствуют о том, что при снижении нагрузки значение $\Delta {{\beta }_{{пр}}}$ в зонах растет, несмотря на существенное уменьшение температуры газов, что хорошо согласуется с результатами экспериментальных исследований [16]. Снижение нагрузки приводит к увеличению времени пребывания частиц в зоне, что является причиной роста степени выгорания.

Расчетные зависимости изменения температуры газов, времени их пребывания в топке и поправки на степень выгорания по зонам от нагрузки котельного агрегата представлены на рис. 5. Полученные результаты показывают удовлетворительную сходимость с данными экспериментальных исследований, что подтверждает надежность предлагаемого подхода на основе комплексного расчета степени выгорания угольных частиц и зонального моделирования теплообмена в топочной камере котельного агрегата. При использовании этого метода учитываются не только режимные параметры рабочих процессов в топочных устройствах, такие как тонина помола, коэффициент избытка воздуха, нагрузка, высота размещения факела и доля воздуха, подаваемого в виде вторичного и третичного дутья, но и индивидуальные особенности сжигаемого топлива, посредством определения реакционной способности отдельных этапов термохимического превращения угля.

Рис. 5.

Зависимости изменения времени пребывания топлива (а), температуры газов на выходе из зоны (б) и поправки на степень выгорания (в) от паропроизводительности котла $\bar {D}.$ Зона: 1 – объединенная зона максимального тепловыделения (зоны 1–4, см. рис. 2); 2 – 5; 3 – 6; 4 – 7; 5 – 8; 6 – 9 – разбивка на зоны камеры охлаждения

КОМПЬЮТЕРНЫЙ ТРЕНАЖЕР–ИМИТАТОР РАБОЧИХ ПРОЦЕССОВ В ТОПОЧНЫХ УСТРОЙСТВАХ

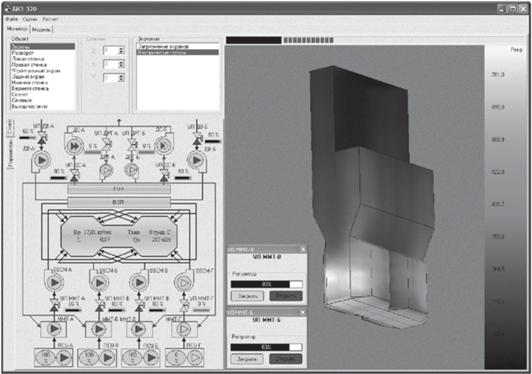

Разработанная имитационная математическая модель рабочих процессов в топочных устройствах положена в основу программных тренажерных комплексов котельных агрегатов, используемых для отработки оперативных задач управления энергетическим оборудованием. Отличительной особенностью представленной модели является интеграция методики расчета характеристик реакционной способности угля для раздельной оценки длительности протекания различных стадий горения в динамическую зональную модель пылеугольной топки. Эта модель учитывает изменение приведенной доли выгорания в зависимости от различных эксплуатационных факторов, что позволяет осуществлять синтез имитационных и управляющих систем рабочих процессов в топочных устройствах на основе выбора целевой функции и диагностируемых параметров. Такие тренажеры-имитаторы реализованы для котельных агрегатов ПК-10Ш и БКЗ-320-140 Красноярской ТЭЦ-1, БКЗ-420-140 и БКЗ-500-140 Красноярской ТЭЦ-2, БКЗ-420-140 Минусинской ТЭЦ, БКЗ-320-140 ТЭЦ Ачинского глиноземного комбината, ПК-38 Назаровской ГРЭС [18–22]. Внешний вид тренажера–имитатора рабочих процессов в топочных устройствах представлен на рис. 6 на примере соответствующей функциональной группы в составе полномасштабного компьютерного тренажера котла БКЗ-320-140 Красноярской ТЭЦ-1 [23].

Рис. 6.

Рабочее окно компьютерного тренажера–имитатора рабочих процессов в топочных устройствах котла БКЗ-320-140 Красноярской ТЭЦ-1

Имитационный компьютерный тренажер позволяет персоналу ТЭС выполнять отработку оперативных задач управления топочным процессом в котельном агрегате с возможностью изменения состояния вспомогательного оборудования и режимных параметров как агрегата в целом, так и отдельных функциональных групп. В частности, отрабатываются следующие оперативные адачи: загрузка топлива в пылесистемы, вентиляция мельниц, подача первичного и вторичного воздуха, изменение степени загрузки мельничных вентиляторов и дымососов рециркуляции газов. При этом при построении и решении режимных и аварийных задач управления топочным процессом имеется возможность учитывать изменения качества поступающего топлива, интенсивность шлакования топочных экранов, аэродинамическую структуру пылеугольного факела и т.п. Результаты имитационного моделирования отображаются в виде эпюр температуры газов в объеме топки, а также падающих и воспринятых тепловых потоков как в трехмерной интерпретации, так и в развертке топочных экранов на плоскости.

ВЫВОДЫ

1. Наряду с возможностью построения тренажерных комплексов для отработки оперативных задач управления рабочими процессами в топочных устройствах, имитационное моделирование тепломассообмена и горения топлива позволяет эффективно решать задачи управления этими процессами (от выбора целей до синтеза управляющих структур), а также может быть использовано при выполнении проектных и наладочных работ, связанных с реконструкцией и модернизацией существующего оборудования, при переводе котлов на сжигание нового топлива.

2. Определенную помощь метод моделирования может оказать эксплуатационному персоналу при оценке последствий ведения того или иного режима горения, в том числе при решении задач оптимизации топочных процессов в зависимости от выбранных приоритетов (минимизация потерь тепла с химическим и механическим недожогом топлива, уменьшение выбросов вредных веществ, снижение интенсивности шлакования топочных экранов и т.д.).

Список литературы

Рубашкин А.С., Рубашкин В.А. Моделирование процессов в топке парового котла // Теплоэнергетика. 2003. № 10. С. 14–17.

Progress in dynamic simulation of thermal power plants / F. Alobaid, N. Martens, R. Starkloff, T. Lanz, C. Heinze, B. Epple // Prog. Energy Combus. Sci. 2016. V. 59. P. 79–162.https://doi.org/10.1016/j.pecs.2016.11.001

Бойко Е.А., Ровенский Д.П. Имитационная динамическая модель факельного сжигания топлива в пылеугольной топке // Изв. вузов. Проблемы энергетики. 2009. № 1–2. С. 3–14.

Warnatz J., Maas U., Dibble R.W. Combustion: physical and chemical fundamentals, modeling and simulation, experiments, pollutant formation. 4th ed. N.Y.: Springer, 2006.

Boiko E.A. Research on kinetics of the thermal processing of brown coals of various oxidative ageing degree using the non-isothermal methods // Thermochim. Acta. 2000. V. 348. Is. 1–2. P. 97–104. https://doi.org/10.1016/S0040-6031(99)00454-2

Qin Y. Dynamic modeling of combustion process. Cardiff University, Wales, ProQuest LLC, 2007.

Kuo K.K. Principles of combustion. New Jersey: John Wiley & Sons, 2005.

Kalogirou S.A. Artificial intelligence for the modeling and control of combustion processes: A review // Prog. Energy Combust. Sci. 2003. V. 29. Is. 6. P. 515–566. https://doi.org/10.1016/S0360-1285(03)00058-3

Развитие метода и программы трехмерного зонального расчета теплообмена в топочных камерах пылеугольных котлов / А.А. Абрютин, Э.С. Карасина, Б.Н. Лившиц, А. Шнирман, Б. Чудновский // Теплоэнергетика. 1998. № 6. С. 20–24.

Котлер В.Р. Усовершенствованная методика расчета выгорания топлива в пылеугольных котлах // Теплоэнергетика. 1992. № 3. С. 72–76.

Проектирование топок с твердым шлакоудалением (руководящие указания и дополнения к нормативному методу теплового расчета котельных агрегатов) / под ред. В.В. Митора, Ю.Л. Маршака. Л.: ЦКТИ, 1981.

Чеховой Ю.Н., Повещенко Г.П., Барбышев Б.Н. Учет влияния тепловой нагрузки топки в упрощенной математической модели горения // Энергетика и электрификация. 1989. № 3. С. 23–25.

Расчетное исследование режимов работы топочной камеры парового котла к энергоблоку 800 МВт / В.В. Митор, С.Г. Шагалова, Д.И. Паршиков, В.В. Васильев // Теплоэнергетика. 1981. № 2. С. 39–43.

Шатиль А.А., Скрипкова Е.Я. К расчету топок пылеугольных котлов // Теплоэнергетика. 1993. № 9. С. 17–20.

Бойко Е.А., Жадовец Е.М. Имитационная динамическая модель шлакования полурадиационных поверхностей нагрева паровых котлов // Сб. докл. IV Всерос. науч.-практ. конф. “Минеральная часть топлива, шлакование, загрязнение и очистка котлов”. Челябинск: УралВТИ, 2007. Т. 2. С. 3–14.

Бойко Е.А. Реакционная способность энергетических углей. Красноярск: ИПЦ СФУ, 2011.

Каханер Д., Моулер К., Нэш С. Численные методы и программное обеспечение. М.: Мир, 2001.

Свид. РФ № 2006612782. Программно-методический комплекс для отработки оперативных задач управления котельным агрегатом БКЗ-420-140 ПТ-2: программа для ЭВМ / Е.А. Бойко, В.Н. Вольнев, П.В. Шишмарев, К.В. Баженов, Ю.А. Величко. Правообладатель ФГОАУ ВО СФУ. Заявл. 25.05.2006. Опубл. 04.08.2006 // Бюл. 2006. № 8.

Свид. РФ № 2005611627. Программно-методический комплекс для отработки оперативных задач управления котельным агрегатом БКЗ-500-140 с АСУ ТП “Teleperm (Siemens)” / Е.А. Бойко, В.Н. Вольнев, Ю.А. Величко, К.В. Баженов. Правообладатель ФГОАУ ВО СФУ. Заявл. 04.05.2005. Опубл. 29.06.2006 // Бюл. 2006. № 6.

Свид. РФ № 2003610937. Программно-методическое обеспечение для отработки оперативных задач управления энергетическим котлом БКЗ-320-140 / Е.А. Бойко., Д.Г. Дидичин. Правообладатель ФГОАУ ВО СФУ. Заявл. 25.02.2003. Опубл. 17.04.2003 // Бюл. 2003. № 4.

Свид. РФ № 2003610936. Программно-методическое обеспечение для отработки оперативных задач управления энергетическим котлом ПК-10Ш / Е.А. Бойко, Д.Г. Дидичин. Правообладатель ФГОАУ ВО СФУ. Заявл. 25.02.2003. Опубл. 17.04.2003 // Бюл. 2003. № 4.

Свид. РФ № 2004611403. Комплекс программ имитационного моделирования выгорания пылеугольного факела на основе реакционной способности топлива, решения тренажерных задач управления и технической диагностики топочных процессов (SystemFurnaceMonitor) / Е.А. Бойко, Д.Г. Дидичин, В.Н. Вольнев, М.В. Турок, С.В. Пачковский. Правообладатель ФГОАУ ВО СФУ. Заявл. 07.04.2004. Опубл. 07.06.2004 // Бюл. 2004. № 6.

Свид. РФ № 2008613017. Программно-вычислительный комплекс для расчета выгорания и теплообмена в пылеугольных топках паровых котлов / Е.А. Бойко, С.В. Пачковский, П.В. Шишмарев, Д.П. Ровенский, С.Р. Янов. Правообладатель ФГОАУ ВО СФУ. Заявл. 11.03.2004. Опубл. 12.05.2008 // Бюл. 2008. № 5.

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика