Теплоэнергетика, 2022, № 9, стр. 47-56

Анализ эффективности работы конденсатора КГ2-6200 на основе данных прямых измерений в различных режимах эксплуатации и результатов моделирования

Казахстанско-Немецкий университет

050010 Алматы, ул. Пушкина, д. 111, Казахстан

* E-mail: shavdinova@dku.kz

** E-mail: nirvana-18@mail.ru

Поступила в редакцию 08.11.2021

После доработки 12.02.2022

Принята к публикации 24.02.2022

- EDN: KYBODA

- DOI: 10.56304/S0040363622090053

Аннотация

Основное назначение конденсатора паротурбинного агрегата – конденсация отработавшего пара турбины и поддержание за последней ее ступенью при номинальных условиях давления пара не выше расчетного, определенного исходя из технико-экономических показателей. Неисправности в конденсаторах приводят к нарушениям в работе паровой турбины, к ее отказам и поломкам, потерям тепла, воды и пара на станции и т.д. В целях обеспечения надежного функционирования конденсатора и повышения эффективности его оборудования разработана, верифицирована и апробирована математическая модель конденсатора турбины Т-110/12.8 применительно к условиям на Алматинской электрической станции (АлЭС) ТЭЦ-2. Показано, что модель может быть использована для построения новых нормативных характеристик конденсатора при расходах пара в конденсатор выше номинальных значений и подаче в основные пучки циркуляционной воды, а во встроенные – сырой воды. Моделью учитываются особенности определения давления пара в различных зонах конденсатора при подаче в основные и встроенные пучки труб охлаждающей воды. С помощью разработанного модуля системы мониторинга технического состояния конденсационной установки паровой турбины Т-110/12.8 АлЭС ТЭЦ-2 установлено, что отклонение фактических показателей конденсатора (в том числе давления пара) от нормативных (расчетных) значений происходит главным образом из-за загрязнения труб конденсатора. Влияние присосов воздуха в большинстве режимов незначительно. Математическая модель позволяет изменять входные параметры, строить графики-зависимости, проводить вычислительный эксперимент, рассчитывать показатели эффективности. Особенностью математической модели конденсатора является то, что она построена по методике, учитывающей особенности определения давления пара в различных зонах конденсатора при подаче охлаждающей воды в основные и встроенные пучки. По результатам промышленного эксперимента проведено сравнение значений нормативных, расчетных и фактических давлений конденсатора для каждого режима.

Конденсатор паровой турбины, предназначенный для конденсации отработавшего пара, представляет собой горизонтальный кожухотрубный теплообменный аппарат, состоящий из основных и встроенных пучков труб. Например, в конденсаторе КГ2-6200, установленном на АлЭС ТЭЦ-2, основные пучки охлаждаются водой от циркуляционных насосов, а встроенные – водопроводной (сырой) водой.

Существуют различные математические модели для расчета конденсатора паровой турбины, разработкой которых в своих исследованиях занимались такие специалисты, как К.Э. Аронсон, С.И. Хает, Г.Г. Шкловер, А.Г. Шемпелев, П.В. Иглин, Р. Ласковски, А. Русович и др.

В [1] представлена математическая модель конденсатора пара, работающего в изменяющихся условиях. После выбора перечня независимых параметров, которые влияют на температуру воды на выходе из конденсатора, с помощью теоремы Букингема была установлена функциональная связь между двумя безразмерными величинами. В [2, 3] предложена двумерная математическая модель конденсатора, в которой пучок труб рассматривается как пористый слой. Анализу подвергался двухходовой конденсатор мощностью 50 МВт. Авторами работы [4] разработана программа измерения потоков на стороне трубы и на стороне корпуса, а также теплопередачи в конденсаторе электростанции (температуры пара, его давления по периметру трубного пучка, распределения давления воды на входе в трубную решетку, расхода и температуры пара на выходе из трубной доски). В [5, 6] приведены данные о существующих математических моделях конденсаторов, учитывающих подогрев подпиточной воды во встроенных трубных пучках при одновременном пропуске охлаждающей воды, и практическом использовании этих моделей. Экономия тепла при подогреве подпиточной воды во встроенных пучках при работе в режиме производства тепла обеспечивается внешним приростом тепловой нагрузки турбинных отборов, что приводит к снижению нагрузки на пиковые водогрейные котлы.

Разработаны также диагностические модели конденсаторов паровых турбин. Например, в [7] представлена модель, позволяющая определять сроки замены конденсаторных трубных систем, а в [8] – модель, с помощью которой на основе статистического анализа можно давать оценку состояния конденсаторов паровых турбин и прогнозировать их остаточный ресурс. Авторами работ [9, 10] описывается диагностическая модель конденсатора, учитывающая раздельное влияние присосов воздуха и загрязнений поверхностей теплообмена конденсатора на давление пара в конденсаторе паровой турбины. В [11] предложена диагностическая модель, которая позволяет определять состояние технологических подсистем паровых турбин (роторов, подшипников, системы автоматического управления и защиты турбины, а также других компонентов турбоагрегата, оборудования конденсаторного агрегата), ликвидировать неисправности элементов оборудования и формулировать рекомендации по способам и срокам устранения дефектов и снижения риска их развития.

С помощью всех описанных математических и диагностических моделей проводился расчет основного трубного пучка. В данной работе представлена математическая модель, позволяющая получать значения расходов пара и охлаждающей воды для основных и встроенных пучков труб конденсатора, а также проводить диагностику состояния оборудования.

Цель настоящего исследования – обеспечить надежную и эффективную работу конденсатора паровой турбины. Для этого необходимо решить следующие задачи:

выбрать подходящую методику расчета;

создать математическую модель конденсатора с учетом работы основных и встроенных пучков труб;

сравнить значения нормативных, расчетных и фактических абсолютных давлений пара в конденсаторе для каждого режима;

проанализировать причины расхождений нормативных, расчетных и фактических значений давления в конденсаторе;

провести диагностику состояния конденсатора с использованием методики учета раздельного влияния присосов воздуха и загрязнения поверхности теплообмена на давление пара в конденсаторе.

Практическая значимость данной работы состоит в том, что предложенная методика позволяет получить новые нормативные характеристики конденсатора. Разработанная математическая модель может использоваться на станции для диагностики состояния конденсатора, при проведении энергетического аудита, в исследованиях по повышению эффективности оборудования и в учебном процессе.

МЕТОДИКИ РАСЧЕТА КОНДЕНСАТОРОВ ПАРОВЫХ ТУРБИН

На первом этапе разработки математической модели формулируются требования к математической модели конденсатора. Она должна:

обеспечивать получение значений расходов пара и расходов охлаждающей и сырой воды в основные и встроенные трубные пучки, а также значений недогрева охлаждающей воды до температуры насыщения;

способствовать построению нормативных характеристик конденсатора;

стать основой при разработке диагностической модели, учитывающей раздельное влияние присосов воздуха и загрязнений на давление пара в конденсатор;

быть простой в использовании и универсальной, т.е. применимой для различных видов конденсаторов паровых турбин.

На втором этапе разработки математической модели необходимо выбрать методику расчета. Существуют различные методики расчетов конденсаторов: Всероссийского теплотехнического института (ВТИ), Института проблем теплообмена [Heat Exchanger Institute (HEI)] (США), Ленинградского металлического завода (ЛМЗ), Уральского турбинного завода (УТЗ), Калужского турбинного завода (КТЗ), Уральского государственного технического университета (УГТУ-УПИ). В [12] представлено описание каждой методики.

С помощью методик ВТИ, HEI, ЛМЗ и УТЗ можно оценить средний для всей поверхности теплообмена конденсатора коэффициент теплопередачи по интегральным режимным и конструкторским характеристикам оборудования. Но по этим методикам невозможно провести расчет раздельного влияния присосов воздуха и загрязнения труб на давление пара в конденсаторе. Методики КТЗ, УГТУ-УПИ позволяют осуществить этот расчет [12, 13], однако при любом изменении одного из параметров процесса необходимо уточнять значения теплофизических свойств воды и конденсатной пленки в зависимости от температуры. В методиках ВТИ и HEI (США) такого недостатка нет.

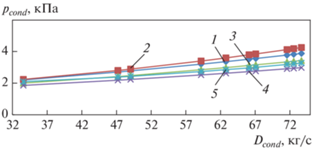

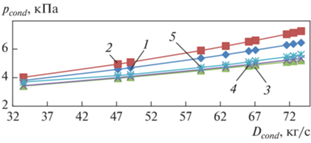

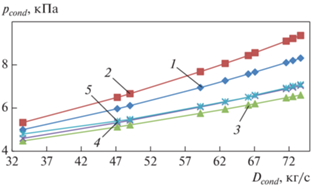

Для выбора подходящей методики был проведен поверочный тепловой расчет конденсатора по методикам ВТИ, КТЗ, УГТУ-УПИ, HEI (США). Построены расчетные зависимости давления в конденсаторе pcond от расхода пара в нем Dcond. Вычисления проводились на примере конденсатора КГ2-6200 турбоустановки Т-110/120-12.8-5 АлЭС ТЭЦ-2. Анализируя полученные зависимости (рис. 1–3), можно видеть, что расхождение между нормативными значениями давления и его расчетными значениями, полученными по методике ВТИ, не превышает 14%, HEI (США) – 13%, КТЗ и УГТУ-УПИ – 23%.

Рис. 1.

Зависимость давления пара в конденсаторе КГ2-6200 от его расхода при температуре охлаждающей воды tw1 = 10°С и ее расходе Gw = 16 000 м3/ч. Расчетные значения, полученные по методике: 1 – ВТИ; 2 – КТЗ; 3 – УГТУ-УПИ; 4 – HEI (США); 5 – нормативные значения

Рис. 2.

Зависимость давления пара в конденсаторе КГ2-6200 от его расхода при температуре охлаждающей воды tw1 = 20°С и ее расходе Gw = 16 000 м3/ч. Обозначения см. рис. 1

Рис. 3.

Зависимость давления пара в конденсаторе КГ2-6200 от его расхода при температуре охлаждающей воды tw1 = 25°С и ее расходе Gw = 16 000 м3/ч. Обозначения см. рис. 1

Методики КТЗ и УГТУ-УПИ дают более высокие погрешности расчета по сравнению с нормативными значениями, но могут быть использованы, например, при разработке математической модели с различными способами интенсификации теплопередачи. Так, по методике КТЗ была создана модель конденсатора, на которой проводилась интенсификация теплопередачи с нанесением кольцевых канавок на трубы [12].

Хотя методики ВТИ и HEI также имеют погрешности, их предпочтительнее применять для разработки математической модели конденсатора в целях диагностики состояния оборудования на станции. Однако, согласно работам [13–15], методика ВТИ может быть использована при расчете конденсаторов только в диапазоне паровых нагрузок от 50 до 100% номинальной. При меньших расходах пара методика ВТИ дает расхождения с экспериментальными данными и нормативными характеристиками.

МАТЕМАТИЧЕСКАЯ МОДЕЛЬ КОНДЕНСАТОРА

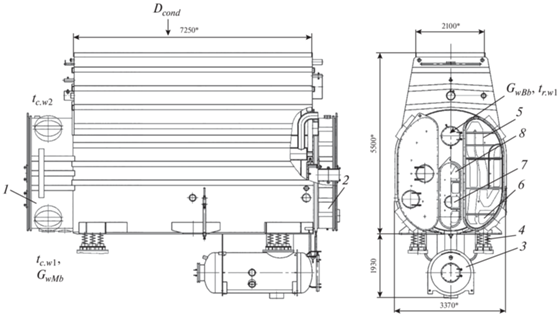

Третий этап разработки математической модели – ее реализация. Математическая модель конденсатора состоит из теплового расчета основного и встроенного пучков труб конденсатора и разработана в программе Microsoft Excel. Исходными данными для создания модели конденсатора являются номинальный расход отработавшего пара (Dcond_ном, кг/с), температура охлаждающей (tc.w1, °С) и сырой воды (tr.w1, °С) на входе в конденсатор и геометрические характеристики оборудования. Конструкция конденсатора показана на рис. 4.

Рис. 4.

Схема конденсатора KG2-6200. 1 – передняя водяная камера; 2 – поворотная (задняя) водяная камера; 3 – конденсатосборник; 4 – пружинные опоры; 5 – основной трубный пучок; 6 – воздухоохладитель; 7 – встроенный пучок; 8 – зона воздухоохладителя встроенного пучка

Основной пучок труб рассчитывается по методике ВТИ, а встроенный – по методике, предложенной фирмой “Метро-Виккерс”, так как она проста в использовании и рекомендована ВТИ для расчета подогревателей сетевой воды (встроенный пучок считается ступенью подогрева сетевой воды). Недостаток методики “Метро-Виккерс” в том, что она интегральная, т.е. с ее помощью невозможно рассчитать коэффициенты теплоотдачи с паровой стороны и со стороны паровоздушной смеси и нельзя учесть некоторые факторы (влияние удельной паровой нагрузки конденсатора на коэффициент теплопередачи, диаметр труб, термическое сопротивление стенки трубы, чистоту поверхности теплообмена).

Коэффициент теплопередачи основного пучка ${{k}_{{Mb}}}$ (индекс Mb – от англ. main bundle), Вт/(м2 ∙ К), согласно методике ВТИ, определяется по формуле [16]

где a – коэффициент загрязнения поверхности теплообмена; ${{Ф}_{w}},$ ${{Ф}_{t}},$ ${{Ф}_{z}},$ ${{Ф}_{\delta }}$ – множители, учитывающие влияние скорости охлаждающей воды, ее температуры на входе в конденсатор, числа ходов и удельной паровой нагрузки конденсатора.Коэффициент теплопередачи встроенного пучка ${{k}_{{Bb}}}$ (индекс Bb – от англ. built-in bundle) в соответствии с методикой “Метро-Виккерс” вычисляется следующим образом [17]:

Абсолютное давление пара в конденсаторе ${{p}_{{cond}}}$ зависит от расхода пара в нем ${{D}_{{cond}}},$ расхода охлаждающей циркуляционной воды ${{G}_{{c.w{\text{1}}}}}$ и ее температуры ${{t}_{{c.w{\text{1}}}}}$ на входе в конденсатор, т.е. ${{p}_{{cond}}} = f\left( {{{D}_{{cond}}},{{G}_{{c.w{\text{1}}}}},{{t}_{{c.w{\text{1}}}}}} \right).$

Расход циркуляционной охлаждающей воды в основной пучок определяется из теплового баланса по формуле

Расход сырой охлаждающей воды во встроенный пучок также вычисляется из теплового баланса:

Чтобы задать значения расхода пара на основной ${{D}_{{\,cond\_Mb}}}$ и встроенный ${{D}_{{cond\_Bb}}}$ пучки конденсатора, вводят коэффициенты b1 и b2:

где FMb, FBb – площадь поверхности труб основного и встроенного пучка соответственно, м2; F – общая площадь теплообменной поверхности конденсатора, м2.Тогда ${{D}_{{cond\_Mb}}} = \frac{{{{D}_{{cond}}}}}{{{{b}_{1}}}},$ ${{D}_{{cond\_Bb}}} = \frac{{{{D}_{{cond}}}}}{{{{b}_{2}}}}.$

Результаты расчетов расходов циркуляционной воды представлены в табл. 1. После определения нормативных значений давления в конденсаторе для каждого режима (расхода пара в конденсатор) значения GwMb и GwBb уточняют.

Таблица 1.

Результаты расчетов расхода циркуляционной воды в конденсаторе

| Dcond, кг/с | Dcond_Mb, кг/с | Dcond_Bb, кг/с | GwMb, кг/с | GwBb, кг/с |

|---|---|---|---|---|

| 91.26 | 77.37 | 13.89 | 4451 | 294 |

| 90.17 | 76.45 | 13.72 | 3921 | 244 |

| 84.48 | 71.62 | 12.86 | 3982 | 221 |

| 72.56 | 61.53 | 11.03 | 3509 | 203 |

| 73.67 | 62.45 | 11.20 | 3443 | 206 |

| 81.81 | 69.37 | 12.45 | 3956 | 237 |

| 93.37 | 79.17 | 14.20 | 3852 | 326 |

| 49.03 | 41.56 | 7.45 | 2433 | 171 |

| 67.09 | 56.87 | 10.20 | 3726 | 238 |

| 62.78 | 53.23 | 9.56 | 3668 | 471 |

| 66.12 | 56.06 | 10.06 | 3905 | 308 |

| 33.56 | 28.45 | 5.11 | 1981 | 176 |

| 59.20 | 50.20 | 9.00 | 4313 | 253 |

| 79.87 | 67.70 | 12.14 | 5090 | 200 |

| 79.42 | 67.34 | 12.08 | 4843 | 239 |

| 47.20 | 40.03 | 7.17 | 2430 | 141 |

В основной пучок поступает циркуляционная охлаждающая вода с температурой tw1 на входе в конденсатор и tw2 на выходе из него, а во встроенный – сырая вода с tr.w1 и tr.w2 соответственно. Расчет основного и встроенного пучков конденсатора проводится методом деления отрезка пополам до тех пор, пока значения давления в основном и встроенном пучках конденсатора не будут равны между собой (pcond_Wb = pcond_Bb).

Температура насыщения, °C, для основного и встроенного пучков рассчитывается по формулам

Для турбины Т-100/120-12.8-3 Δhк = 2304.5 кДж/кг, а для конденсатора КГ2-6200 FMb = 5240 м2, FBb = = 940 м2, cw = 4.179 кДж/(кг ∙ К), тогда

Экспериментально доказано, что абсолютные давления в основном и встроенном пучках конденсатора равны между собой. Исходя из этого должно выполняться следующее соотношение:

В первом приближении задают значения ${{D}_{{\left( {cond\_Mb} \right)n}}}$ и ${{D}_{{\left( {cond\_Bb} \right)n}}}$ для каждого режима (с разными значениями расхода пара в конденсаторе), в результате вычислений получают ${{t}_{{sMb}}},$ ${{t}_{{sBb}}}.$ Далее находят ${{t}_{{sMb}}},$ ${{t}_{{sBb}}}$ уже при ${{D}_{{\left( {cond\_Mb} \right)(n + 1)}}}$ и ${{D}_{{\left( {cond\_Bb} \right)(n + 1)}}}.$ После определения средних значений расхода пара на основной ${{D}_{{\left( {cond\_Mb} \right)ср}}}$ и встроенный ${{D}_{{\left( {cond\_Bb} \right)ср}}}$ пучки конденсатора снова выводят значения ${{t}_{{sMb}}},$ ${{t}_{{sBb}}}.$ Расчет ведут, пока не будет достигнуто равенство ${{t}_{{sMb}}} = {{t}_{{sBb}}}.$ По полученным значениям ${{t}_{{sMb}}},$ ${{t}_{{sBb}}},$ используя справочники, находят значения давления в основном ${{p}_{{cond\_Mb}}}$ и встроенном ${{p}_{{cond\_Bb}}}$ пучках конденсатора, а также определяют значения недогрева охлаждающей воды до температуры насыщения.

РЕЗУЛЬТАТЫ РАСЧЕТОВ И ИХ ОБСУЖДЕНИЕ

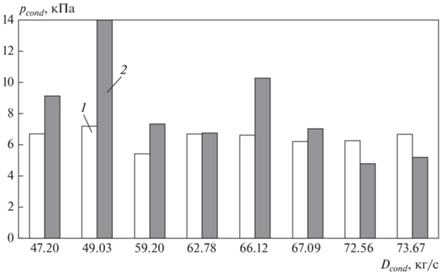

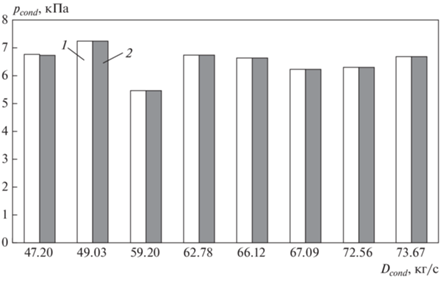

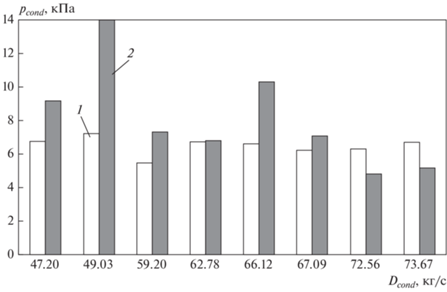

С использованием результатов промышленного эксперимента проведено сравнение значений нормативных, расчетных и фактических давлений пара в конденсаторе для каждого режима (рис. 5–7). Расчетные значения давлений получены по разработанной математической модели, нормативные характеристики – с учетом встроенного пучка. Коэффициент состояния поверхности теплообмена принят а = 0.75. На рисунках представлены расходы пара, соответствующие отопительному и неотопительному сезонам (отопительный сезон в г. Алматы длится с 15 октября до 15 апреля). К отопительному сезону относятся расходы пара 59.20, 66.12, 72.56 кг/с.

Рис. 5.

Зависимость давления пара в конденсаторе ${{p}_{{cond}}}$ от его расхода ${{D}_{{cond}}}.$ Давление пара в конденсаторе: 1 – нормативное; 2 – фактическое

Рис. 6.

Зависимость давления пара в конденсаторе ${{p}_{{cond}}}$ от его расхода ${{D}_{{cond}}}.$ Давление пара в конденсаторе: 1 – расчетное; 2 – нормативное

Рис. 7.

Зависимость давления пара в конденсаторе ${{p}_{{cond}}}$ от его расхода ${{D}_{{cond}}}.$ Давление пара в конденсаторе: 1 – расчетное; 2 – фактическое

Разница между фактическими и расчетными значениями давления пара в конденсаторе, а также между фактическими и нормативными варьируется в диапазоне от 0.06 до 6.70 кПа, между расчетными и нормативными – ее нет.

Причинами расхождения расчетных или нормативных данных с фактическими могут быть загрязнение поверхностей теплообмена и присосы воздуха в конденсатор. На базе математической модели создана также диагностическая модель, основанная на методике, позволяющей оценить влияние присосов воздуха и загрязнения конденсатора на давление пара в нем [7–10]. По этой методике разработан программный комплекс, реализованный в Microsoft Excel, с использованием которого проведены расчеты для нескольких значений расхода пара в конденсатор при совместной его работе с эжектором ЭПО-3-200. Результаты расчетов представлены в табл. 2.

Таблица 2.

Результаты расчетов совместного влияния присосов воздуха и загрязнения поверхности теплообмена на давление пара в конденсаторе

| Параметр | Расход пара в конденсатор Dcond, кг/с | |

|---|---|---|

| 47.2 | 49.03 | |

| Давление пара в конденсаторе, кПа: | ||

| фактическое | 9.11 | 13.93 |

| расчетное | 6.74 | 6.41 |

| с учетом влияния присосов воздуха | 5.45 | 6.25 |

| Изменение давления пара в конденсаторе, кПа: | ||

| из-за повышенных присосов воздуха Δpa | –1.285 | –0.160 |

| из-за загрязнения поверхности теплообмена Δppol | 3.66 | 7.68 |

Если разница между расчетным давлением пара и давлением по совместной характеристике конденсатора и эжектора Δpa > 0.5, в Excel выводится диагностическое сообщение “Отклонение вакуума в конденсаторе из-за повышенных присосов воздуха – велико. Провести поиск мест присосов вакуумной системы”. Если разница фактического давления и давления по совместной характеристике конденсатора и эжектора Δppol < 0.5, поступает сообщение “Отклонение вакуума в конденсаторе из-за отложений на трубках – велико. Необходима очистка конденсатора”.

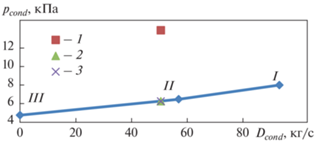

На рис. 8 приведена совместная характеристика конденсатора и эжектора (участок II–III), которую можно построить в случае, когда эжектор оказывает влияние на конденсатор при определенных расходах пара в нем.

Рис. 8.

Совместная характеристика конденсатора и эжектора при Dcond = 49.03 кг/с. Давление пара в конденсаторе: 1 – фактическое; 2 – расчетное; 3 – давление в конденсаторе с учетом влияния присосов воздуха. Участок: I–II – работа конденсатора; II–III – совместная работа конденсатора и эжектора

Из табл. 2 следует, что отклонение фактического давления пара от нормативного обусловлено загрязнением теплообменной поверхности. При расходах пара в конденсатор более 27.78 кг/с и присосах воздуха до 0.008 кг/с влияние последних на давление пара в конденсаторе может отсутствовать, но может появиться при Dcond ≤ 16 кг/с.

В процессе исследований была определена примерная толщина отложений δз: 0.8 мм при Dcond = = 47.2 кг/с, 1.4 мм при Dcond = 49.03 кг/с.

Встроенный пучок конденсатора предназначен для подогрева водопроводной воды, используемой для подпитки сети. Следовательно, больше пара конденсируется именно в данном пучке, тем самым повышается теплофикационная выработка (комбинированная выработка электроэнергии и тепла).

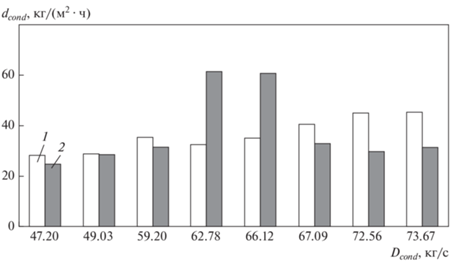

На рис. 9 представлена зависимость удельных паровых нагрузок основного dcond_Mb и встроенного пучков dcond_Bb от расхода пара в конденсаторе. В режимах при расходах пара 62.78 и 66.12 кг/с удельная паровая нагрузка увеличивается, это означает, что встроенный пучок хорошо выполняет свою функцию.

Рис. 9.

Зависимость удельных паровых нагрузок dcond основного (1) и встроенного (2) пучков от расхода пара в конденсаторе

На четвертом этапе разработки математической модели сформулировны рекомендации эксплуатационному персоналу АлЭС ТЭЦ-2. После проведения вышеописанных расчетов следует:

построить новую нормативную характеристику конденсатора;

профилировать трубы встроенного пучка конденсатора (при использовании профилированных труб повышается теплофикационная выработка, т.е. происходит увеличение количества тепла на горячее водоснабжение и отопление, следовательно, снижается расход топлива).

ВЫВОДЫ

1. Разработанная математическая модель конденсатора паровой турбины позволяет получать значения расходов пара и охлаждающей воды в основном и встроенном пучках для любого режима, а также проводить расчет новых нормативных характеристик. Используя данные о расходах пара и охлаждающей воды, поступающих в конденсатор, можно регулировать их значения, тем самым повышая эффективность паровой турбины.

2. Математическая модель прошла апробацию на конденсаторе КГ2-6200 АлЭС ТЭЦ-2. Расхождение между фактическими и расчетными значениями давления пара в конденсаторе варьируется в диапазоне от 0.06 до 6.70 кПа. В результате дальнейшего исследования выявлено, что причиной существенной разницы давлений являются загрязнения труб конденсатора.

3. Математическую модель конденсатора можно использовать при диагностике состояния оборудования, для своевременного устранения неисправностей в работе, при разработке способов повышения эффективности установки, при проведении энергетического аудита и в учебных целях.

4. На основе полученных в работе результатов сформулированы следующие рекомендации эксплуатационному персоналу АлЭС ТЭЦ-2: построить новую нормативную характеристику и профилировать трубки встроенного пучка конденсатора.

Список литературы

Laskowski R.M. A mathematical model of a steam condenser in off-design operation // J. Power Technol. 2012. V. 92. Is. 2. P. 101–108.

Rusowicz A., Laskowski R., Grzebielec A. The numerical and experimental study of two passes power plant condenser // Therm. Sci. 2017. V. 21. Is. 1. Part A. P. 353–362. https://doi.org/10.2298/TSCI150917011R

Rusowicz A. The numerical modeling and measurements for power plant condenser // Archiwum Energetyki. 2010. T. XL. No. 1. S. 3–11.

Measurements and modelling: A 350 MWe power plant condenser / C. Zhang, C. Dutcher, W. Cooper, K. Diab, A.C.M. Sousa, J.E.S. Venart // Proc. of the E-UROTHERM Seminar No. 18 “Design and operation of heat exchangers”. Hamburg, Germany, 27 Febr.–1 March 1991. Springer-Verlag, 1992.

Возможности, условия и эффективность подогрева подпиточной воды во встроенных пучках при одновременном пропуске охлаждающей воды через основные пучки конденсатора / А.Г. Шемпелев, Д.М. Суворов, В.Ф. Гуторов, П.В. Иглин // Теплоэнергетика. 2019. № 2. С. 41–50. https://doi.org/10.1134/S0040363619020073

Шемпелев А.Г., Мицкевич А.А. Анализ режимов подогрева сырой воды во встроенных пучках конденсатора теплофикационной турбоустановки на основе эксплуатационных данных // Электрические станции. 2021. № 7. С. 9–14. https://doi.org/10.34831/EP.2021.1080.7.002

Разработка методики обоснования сроков замены труб конденсаторов паротурбинных установок / К.Э. Аронсон, А.Ю. Рябчиков, Ю.М. Бродов, М.И. Логинов // Теплоэнергетика. 2013. № 8. С. 40–45. https://doi.org/10.1134/S0040363613080018

Мурманский Б.Е., Аронсон К.Э., Бродов Ю.М. Оценка остаточного ресурса конденсаторов ПТУ на основе статистических моделей // Теплоэнергетика. 2015. № 11. С. 21–25. https://doi.org/10.1134/S0040363615110053

Features of steam turbines diagnostics / I. Murmanskii, K.E. Aronson, B. Murmansky, A. Sosnovskii, V. Novosyolov, Yu. Brodov // E3S Web of Conf. 2020. V. 178. ID 01059. Prague, Czech Republic, 14–15 May 2020. https://doi.org/10.1051/e3sconf/202017801059

Современная ситуация и тенденции в проектировании и эксплуатации конденсаторов мощных паровых турбин ТЭС и АЭС: учеб. пособие / Ю.М. Бродов, К.Э. Аронсон, А.Ю. Рябчиков, М.А. Ниренштейн, Н.В. Желонкин, Д.В. Брезгин, И.Б. Мурманс-кий, Н. Гомборагчаа. Екатеринбург: Изд-во Урал. гос. ун-та, 2019.

Murmansky B.E., Aronson K.E., Brodov Yu.M. An expert system for diagnostics and estimation of steam turbine components condition // J. Phys.: Conf. Ser. 2017. V. 891. 012279. https://doi.org/10.1088/1742-6596/891/1/012279

Shavdinova M., Aronson K., Borissova N. Development of condenser mathematical model for research and development of ways to improve its efficiency // J. Appl. Eng. Sci. 2020. V. 18. Is. 4. P. 578–585. https://doi.org/10.5937/jaes0-27517

Шкловер Г.Г., Мильман О.О. Исследование и расчет конденсационных устройств паровых турбин. М.: Энергоатомиздат, 1985.

Шемпелев А.Г. Разработка, исследование и реализация методов повышения эффективности оборудования технологических подсистем теплофикационных паротурбинных установок: дис. … канд. техн. наук. Екатеринбург: УГТУ-УПИ, 2011.

Шемпелев А.Г., Сущих В.М., Иглин П.В. О результатах сопоставления расчётных и нормативных характеристик конденсаторов паротурбинных установок в широком диапазоне их паровых нагрузок // Энергетик. 2015. № 10. С. 60–64.

Хает С.И. Разработка и реализация элементов диагностического модуля для мониторинга состояния конденсационной установки паровой турбины: дис. … канд. техн. наук. Екатеринбург: УГТУ-УПИ, 2004.

Бродов Ю.М., Аронсон К.Э., Блинков С.Н. Теплообменники энергетических установок: учеб. для вузов. Екатеринбург: Сократ, 2003.

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика