Теплоэнергетика, 2022, № 9, стр. 22-32

Применение пленкообразующих аминов для обеспечения коррозионной стойкости конструкционных материалов оборудования и трубопроводов на энергоблоках АЭС (обзор)

В. Ф. Тяпков a, *, Н. Л. Харитонова b, **

a АО ВНИИАЭС

109507 Москва, Ферганская ул., д. 25, Россия

b НИЦ “Курчатовский институт”

123182 Москва, пл. Академика Курчатова, д. 1, Россия

* E-mail: vftiapkov@vniiaes.ru

** E-mail: kharitonova_nl@nrcki.ru

Поступила в редакцию 20.11.2021

После доработки 24.12.2021

Принята к публикации 26.01.2022

- EDN: ZXYAGG

- DOI: 10.56304/S0040363622090089

Аннотация

Рассмотрены актуальные в настоящее время вопросы, решение которых могло бы помочь оценить влияние пленкообразующих аминов, в частности октадециламина (ОДА), на коррозионное состояние тепломеханического оборудования и трубопроводов атомных электростанций и тем самым ускорить продвижение этих технологий на АЭС. Показано, что использование пленкообразующих аминов (ПОА), продуктов на основе пленкообразующих аминов (ППОА) и пленкообразующих веществ (ПОВ) представляет собой инновационную технологию, предназначенную для минимизации скорости коррозии конструкционных материалов и снижения интенсивности образования отложений в пароводяном тракте энергоблоков атомных электростанций. В последние годы наряду с повышением интереса к ПОА и ППОА и достигнутыми положительными результатами их использования отмечены некоторые негативные явления, которые послужили причиной приостановки продвижения технологии ПОА/ППОА на отечественных атомных электростанциях. Рассмотрены особенности результатов опытно-промышленной эксплуатации режимов с дозированием ОДА во II контур энергоблоков российских и зарубежных АЭС. Представлены факты, указывающие на то, что многие вопросы, касающиеся технологий применения ОДА и других ПОА на атомных электростанциях, остаются открытыми и требуется проведение дополнительных научных исследований для их решения. Сформулированы предложения, которые можно использовать для получения недостающих данных, которые позволят оценить влияние ПОА на коррозионное состояние оборудования и трубопроводов энергоблоков атомных электростанций и улучшить понимание технологии ПОА в части описания основных фундаментальных процессов, происходящих при дозировании этих реагентов в пароводяной контур АЭС.

Технология применения пленкообразующих аминов или, в более общем смысле, продуктов на основе пленкообразующих аминов для обработки воды существует уже несколько десятилетий [1‒6]. В отличие от подщелачивающих аминов, которые часто являются хорошо известными химическими соединениями (аммиак, этаноламин, морфолин и т.д.), многие из коммерчески доступных пленкообразующих продуктов и веществ представляют собой запатентованную интеллектуальную собственность изготовителя, и точный химический состав их не раскрывается. Поэтому обосновать безопасность применения технологии ППОА/ПОВ на АЭС затруднительно. Дозирование октадециламина [пленкообразующего амина CH3(CH2)16СH2NH2], представляющего собой поверхностно-активное вещество, относящееся к классу алифатических аминов, для консервации энергетического оборудования атомных электростанций используют, начиная с 70-х годов прошлого века [5, 6]. Эту технологию разрабатывали ведущие научные коллективы России (ВНИИАМ, МЭИ, ВНИИАЭС, ОКБ “Гидропресс”, НПО ЦКТИ, АТЭ, ЦНИИТмаш, Кольская АЭС) и Германии (Институт энергетики, Институт изотопов, Институт материаловедения, АЭС “Норд”, фирмы REICON Waermetechnik und Wasserchmie GmbH и LEIMOS Wasserchemie GmbH) [6‒12].

На рост популярности технологии дозирования ПОА в пароводяной контур тепломеханического оборудования в последнее время повлияло издание Международной ассоциацией по свойствам воды и водяного пара (МАСВП) технического руководства [1]. Этот документ содержит краткие практические рекомендации по применению пленкообразующих аминов для минимизации коррозии конструкционных материалов и образования отложений в пароводяных контурах энергетических установок. Однако рекомендации документа [1] не распространяются на применение технологий ПОА/ППОА на атомных электростанциях [1‒4], на которых технологии ПОА применяются в более ограниченном, по сравнению с тепловыми электростанциями, масштабе. Это обусловлено нормативными требованиями безопасности к химическим режимам в системах и элементах АЭС, которые должны соблюдаться при эксплуатации в целях поддержания целостности физических барьеров, препятствующих распространению ионизирующего излучения и радиоактивных веществ в окружающую среду [8, 9].

При обсуждении применения на атомных электростанциях технологии ПОА преследуются следующие цели [2–12 ]:

консервация внутренних поверхностей оборудования и трубопроводов на период длительного останова;

коррекция водно-химического режима (ВХР) II контура энергоблоков АЭС c реакторными установками типа ВВЭР, PWR, CANDU;

коррекция качества воды в промежуточных контурах охлаждения систем АЭС.

В [1‒13] отмечаются следующие основные преимущества технологии консервации энергоблоков АЭС с помощью ПОА (в частности, октадециламина):

снижение скорости стояночной коррозии металла оборудования в период останова;

защита оборудования и трубопроводов, в том числе в труднодоступных местах и застойных зонах, от стояночной коррозии в течение продолжительного времени;

сохранение коррозионно-защитного эффекта после дренирования и вскрытия оборудования, а также под слоем воды;

минимизация общей и локальной коррозии, кавитационного и каплеударного износов, эрозионно-коррозионных повреждений, коррозионного растрескивания аустенитных сталей;

отмывка от ранее сформировавшихся в процессе эксплуатации рыхлых железооксидных отложений, а также коррозионно-агрессивных веществ.

Консервацию оборудования энергетических блоков по ОДА-технологии проводили на Кольской, Балаковской, Нововоронежской АЭС (Россия), АЭС “Пакш” (Венгрия), АЭС “Норд” (Германия), “Козлодуй” (Болгария), Запорожской АЭС (Украина), Армянской АЭС [7‒15]. Консервация внутренних поверхностей нагрева парогенераторов АЭС, поверхностей проточной части турбоагрегатов была выполнена на некоторых отечественных ТЭС [11, 12].

Однако наряду с положительными результатами отмечались негативные явления, что приостановило продвижение технологии ПОА/ППОА на отечественных атомных электростанциях [2‒4, 8, 15]. Так, в литературе представлены данные, полученные при опытно-промышленном применении ПОА для коррекции водно-химического режима II контура энергоблоков АЭС и указывающие на образование интенсивных отложений в трубопроводах, запорно-регулирующей арматуре, а также трудно удаляемых отложений на теплопередающих поверхностях. Во многих обзорах отмечается противоречивость мнений о безопасности использования ПОА/ППОА [2‒4] на АЭС, в частности о том, что применение ОДА не всегда дает только положительные результаты. Многие вопросы остаются открытыми и требуют выполнения дополнительных исследований. Приводятся данные о том, что при дозировании ПОА наряду с положительными наблюдаются отрицательные эффекты – может происходить образование опасных отложений с непредсказуемым риском нарушения пределов безопасной эксплуатации энергоблоков АЭС. Такая противоречивость результатов является основанием для продолжения общих исследований технологий ПОА.

Для системного повышения уровня безопасности при использовании технологий ПОА на атомных электростанциях необходимо решение ряда взаимосвязанных научных и технологических проблем, которые кратко перечислены далее.

АНАЛИЗ ОПЫТА ПРАКТИЧЕСКОГО ПРИМЕНЕНИЯ ПОА-ТЕХНОЛОГИЙ

Имеется значительный опыт применения ОДА при консервации оборудования и трубопроводов II контура АЭС с ВВЭР в период планово-предупредительных ремонтов. Успешный опыт консервации по данной технологии накоплен в течение более чем 6 лет простоя двух энергоблоков с ВВЭР-440 Армянской АЭС и почти 20 лет стоянки четырех энергоблоков АЭС “Норд” (Германия). Технология консервации пароводяного контура с использованием микродобавок реагента ODACON (ОДА высокой степени очистки) и гидразина прошла успешную промышленную отработку на энергоблоках № 1, 2 Кольской АЭС и с 2003 г. принята к внедрению на российских энергоблоках АЭС с ВВЭР-440 [6‒8].

Водно-химический режим II контура энергоблоков АЭС с ВВЭР с использованием микродобавок ОДА и гидразина проходил отработку на Кольской и Балаковской АЭС [6‒8]. Применение ОДА-технологии позволило уменьшить концентрации железа в питательной воде парогенераторов, снизить остроту проблем коррозии и улучшить эффективность защиты от стояночной коррозии [2‒10]. Однако при длительном дозировании были обнаружены рыхлые отложения продуктов коррозии железа и гелевые парафиноподобные (пастообразные) отложения [7, 8, 15 ] .

Первоначально попытка организовать водно-химический режим II контура с использованием микродобавок ОДА и гидразина была осуществлена на Кольской АЭС в 1993 г. Дозирование ОДА проводили в целях поддержания ВХР II контура и консервации его оборудования и трубопроводов. Однако дозирование ОДА было приостановлено в связи с нарушениями опытно-промышленного ВХР. Достаточно сложная процедура дозирования реагента создавала проблемы: поскольку ОДА поставлялся лишь в твердом виде, его необходимо было измельчать до получения мелкодисперсного состояния, затем порошок основного продукта растворять в химически обессоленной воде и эмульгировать. Причинами нарушений ВХР первоначально явились несовершенство технологии дозирования, а также использование некачественного реагента ОДА [7, 8, 15 ] . Раствор необходимой концентрации подавался насосами-дозаторами на вход питательных насосов и далее во II контур. Были выявлены следующие недостатки схемы дозирования [7, 8, 15, 16 ] :

необходимо было поддерживать температурный режим при приготовлении эмульсии;

требовался обогрев трубопроводов подачи эмульсии;

дозирование эмульсии должно было осуществляться с гарантированной концентрацией и строгим учетом подачи общего количества продукта.

Повторная попытка организации водно-химического режима II контура с использованием микродобавок ОДА и гидразина была осуществлена на Кольской АЭС в 2007‒2008 гг. после устранения недостатков, выявленных в ходе опытно-промышленной эксплуатации в 1993 г. Для обеспечения соответствующего качества реагента и совершенствования технологии применения ОДА были выполнены следующие мероприятия [15]:

использован реагент ODACON высокой степени очистки;

отработана технология получения водной эмульсии ODACON;

разработана методика и создан современный парк приборного обеспечения для оперативного контроля концентрации ODACON в технологических средах;

спроектирована и введена в промышленную эксплуатацию стационарная установка дозирования ODACON в конденсатно-питательный тракт;

разработаны временные нормы, регламентирующие качество среды и средства их обеспечения при водно-химическом режиме II контура энергоблока № 2 Кольской АЭС в период дозирования ОДА и гидразина [17].

Несмотря на проведенную оптимизацию, в ходе опытно-промышленной эксплуатации ОДА-гидразинного ВХР II контура на Кольской АЭС в течение 2007–2008 гг. были зафиксированы проблемы, в первую очередь, связанные с образованием вызываемых ОДА отложений на оборудовании и трубопроводах в низкотемпературной части конденсатно-питательного тракта [7, 8, 15 ] .

Отмечалось образование отложений на поверхностях следующего оборудования II контура:

основного эжектора, который пришлось остановить вследствие дефекта трубной системы (рис. 1);

конденсатных насосов, что вызвало неполадки в их работе и трудности при разборке во время ремонтов;

трубных досок подогревателей низкого давления, в которых произошла закупорка (частичная или полная) трубок пастообразными наносными отложениями толщиной до 3 мм (рис. 2).

Вследствие образования отложений на охлаждающих поверхностях эжекторов конденсатора турбины в виде белой творожистой массы, состоявшей из ОДА более на чем 95% (см. рис. 1), было принято решение приостановить применение ОДА на энергоблоках с ВВЭР до выполнения специальных мероприятий, предназначенных для решения проблемы образования отложений в низкотемпературной части конденсатно-питательного тракта [8, 15]. В настоящее время на российских энергоблоках с ВВЭР-440 ПОА (ОДА) могут использоваться в соответствии с разработанным типовым технологическим регламентом [16] для консервации оборудования и трубопроводов II контуров.

Представленный далее анализ опыта применения ПОА/ППОА на энергоблоках с PWR, PHWR (CANDU) базируется в основном на результатах, опубликованных в работах [9, 10, 18‒20], в которых выполнена оценка возможности потенциального использования ПОА/ ППОА для защиты поверхностей элементов и систем II контура в реакторах с водой под давлением. Рассматривается возможность применения шести коммерчески доступных продуктов на основе пленкообразующих аминов (ППОА): Anodamine™ HPFG, Cetamine®, HELAMIN®, ODACON®, PowerFilm™ и Steamate™. Ограничения, возникшие при анализе, связаны с тем, что детальные результаты исследований и разработок в этой области, проведенных компанией AREVA GmbH, Министерством энергетики США и EPRI, остаются конфиденциальными [9, 10]. Точный химический состав используемых ППОА не описан из-за отсутствия соответствующих данных в открытой литературе.

Исследования эффективности технологии консервации оборудования и трубопроводов пароводяного контура при дозировании ОДА в рабочую среду проводились компанией AREVA GmbH на энергоблоках № 1, 2 АЭС Almaraz Испании (трехпетлевая реакторная установка PWR электрической мощностью 1000 МВт, проект Westinghouse) перед их остановом в 2011 и 2012 гг. [9, 19]. Оборудование II контура этих энергоблоков было выполнено без медьсодержащих сплавов, и поэтому в нем поддерживался аммиачно-этаноламиновый режим с высоким рН. Дозирование ОДА с поддержанием концентрации на уровне около 1 мг/кг в конденсатно-питательном тракте проводилось в течение трех недель перед остановом энергоблоков [19, 20].

При дозировании ОДА в качестве критериев безопасности были приняты концентрация железа в питательной воде и эффективность теплоотдачи на теплопередающих поверхностях парогенератора (в частности, ее снижение из-за увеличения отложений на теплообменных трубках) [9, 19]. По результатам опытно-промышленной отработки технологии консервации оборудования на энергоблоках АЭС Almaraz с помощью ОДА отклонения показателей качества питательной и продувочной воды от допустимых значений не были зафиксированы [9, 10, 19].

Помимо исследований безопасности и эффективности дозирования ОДА на энергоблоках с PWR компания AREVA GmbH провела опытно-промышленное дозирование ODACON® на энергоблоке с тяжеловодной реакторной установкой CANDU-6 (PHWR) мощностью 648 МВт (эл.) АЭС Embalse (Аргентина) для консервации оборудования пароводяного контура во время продолжительных остановов. В ходе этих испытаний технология консервации с использованием ОДА обеспечивала адекватную защиту от коррозии во время простоя энергоблока [9, 18].

Учитывая положительные результаты, полученные компанией AREVA GmbH по консервации оборудования перед остановом энергоблоков с PWR, PHWR (CANDU), а также исходя из интереса атомной промышленности США, проявляемого к этим технологиям, EPRI (США) заключил контракт с компанией AREVA GmbH на разработку программы обоснования безопасности дозирования ОДА в пароводяной контур на атомных электростанциях США [9, 10].

В EPRI были разработаны критерии для технической сертификации ППОА и выдачи разрешения на их промышленное применение в системах и элементах II контура энергоблоков с PWR. В качестве критериев были предложены: чистота ППОА; термическая стабильность пленкообразующих аминов, входящих в состав ППОА; эффективность снижении скорости коррозии элементов II контура; совместимость ППОА с конструкционными материалами пароводяного контура; потенциальное влияние ППОА на ВХР II контура, а также на тепловые характеристики элементов тепломеханического оборудования и точность контрольно-измерительных устройств во II контуре [19].

Несмотря на указанные положительные результаты и проявленный интерес со стороны компаний атомной отрасли, сведения о дозировании ОДА или других ПОА/ППОА в рабочие среды II контура для коррекции ВХР при эксплуатации энергоблоков АЭС с реакторными установками типов PWR, PHWR (CANDU) на энергетических уровнях мощности в настоящее время отсутствуют. В качестве возможных причин этого указывается отсутствие достаточного понимания механизмов протекающих процессов.

ОГРАНИЧЕНИЯ СУЩЕСТВУЮЩИХ ПОДХОДОВ К ОБЕСПЕЧЕНИЮ БЕЗОПАСНОСТИ АЭС ПРИ ИСПОЛЬЗОВАНИИ ПЛЕНКООБРАЗУЮЩИХ АМИНОВ ДЛЯ КОРРЕКЦИИ ВОДНО- ХИМИЧЕСКОГО РЕЖИМА

Итоги международных конференций, посвященных решению ключевых проблем и результатам промышленного использования ПОА/ППОА, показали, что в последнее время был достигнут значительный прогресс в совершенствовании технологии применения ПОА/ППОА на АЭС [2‒4]. По итогам конференций [2‒4, 19], организаторами которых выступили компании PPChem AG, издательство Power Plant Chemistry, МАСВП, было отмечено, что достигнуто понимание целей и результатов применения ПОА на тепломеханическом оборудовании АЭС и технологии их использования совершенствуются во всем мире. Однако предстоит провести фундаментальные исследования, чтобы до конца понять механизмы коррозионной защиты, проявляющиеся при дозировании ПОА/ППОА, и детально проанализировать существующие недостатки этой технологии.

В техническом руководстве [1] к недостаткам технологии ПОА/ППОА отнесены:

термическое разложение ПОА, приводящее к образованию низкомолекулярных органических кислот и диоксида углерода, которые могут вызывать рост удельной электрической проводимости Н-катионированной пробы; кроме того, возможна неправильная оценка уровня загрязнения конденсата турбины и питательной воды анионами сильных кислот (хлоридами, сульфатами);

недостаточное понимание механизма воздействия ПОА на установки очистки рабочих сред II контура АЭС (блочную обессоливающую установку очистки конденсата турбины, систему очистки продувочной воды парогенератора, установку обратного осмоса и пр.);

недостаточный уровень фундаментальных научных знаний и отсутствие четкого понимания механизмов технологии ПОА;

риски, связанные с передозировкой реагента;

повышенная интенсивность образования отложений на теплопередающих поверхностях в парогенераторах/испарительных секциях и повреждений теплообменных труб под этими отложениями.

Образование парафинообразных комков гелеобразной структуры в низкотемпературной части конденсатно-питательного тракта может привести к нарушению нормальной циркуляции и даже забиванию его элементов или трубопроводов такими комками, что связано с нарушением режима дозирования ПОА в контур. В качестве причины образования этих комков указывается невозможность обосновать допустимую концентрацию ОДА и исключить его передозировку. Наличие таких комков указывает на присутствие в водной среде углеводородов и функциональных групп карбонильной или карбоновой кислоты [2–4].

За последние годы практически не появились новые публикации, направленные на понимание механизма взаимодействия ПОА с оксидами, присутствующими на поверхности трубопроводов/конструкционных элементов. Также отсутствуют однозначные сведения о том, каким образом гидрофобная пленка ПОА может изменить механизм роста и морфологию оксидного слоя на поверхности стали и привести к пониженному уровню переноса продуктов коррозии железа и меди, о которых сообщается во всех литературных источниках, посвященных применению ПОА.

Результаты стендовых (лабораторных) исследований, опубликованные за последнее время, однозначно подтвердили факт снижения эрозионно-коррозионного износа (ЭКИ) конструкционных материалов в однофазной (водной) среде при использовании ОДА. Однако в области двухфазных пароводяных потоков наблюдается различие между результатами исследований скорости ЭКИ, полученными в лабораторных условиях и в условиях опытно-промышленной эксплуатации реальных энергоблоков АЭС [9, 10, 21, 22].

Октадециламин, представляющий собой поверхностно-активное вещество, адсорбируется на внутренних поверхностях энергетического оборудования и образует прочно сцепленную с ними молекулярную гидрофобную пленку, препятствующую контакту металла с коррозионно-агрессивной средой, какой является рабочая среда II контура с находящимися в ней примесями [9–12]. Отмечены проблемы, связанные с методами определения присутствия гидрофобных пленок на поверхностях конструкционных материалов, особенно на конструкционных поверхностях в паровой зоне [2–4, 21, 22]. Наличие защитной пленки на поверхности металла может быть определено по отсутствию смачиваемости металлической поверхности. Образование гидрофобной пленки (например, на поверхности рыхлых отложений оксидов железа) не всегда обеспечивает защиту основного металла от коррозии и/или эрозионно-коррозионного износа [21, 22].

К основным проблемам применения технологий ПОА/ППОА в паровой области, требующим особого внимания, предлагается отнести [2–4]:

отсутствие однозначного понимания механизма влияния ПОА (ОДА) на кинетику образования железооксидных отложений на поверхностях нагрева в парогенераторах и испарителях в области двухфазных потоков. Особо выделяется температурный диапазон, который представляет интерес для оценки интенсивности ЭКИ в области двухфазных потоков на атомных электростанциях;

неполноту фундаментальных научных знаний о механизме коррозионной защиты с помощью ПОА, особенно в двухфазной пароводяной среде и паровой области. Это относится к кинетике образования защитной гидрофобной пленки, равновесным свойствам защитного слоя (гидрофобный и оксидный слои) и влиянию различных физико-химических факторов на устойчивость гидрофобной пленки;

получение уточненной информации о характеристиках и структуре гидрофобной пленки (толщина, состав, количество слоев), пористость оксидного слоя;

влияние других подщелачивающих аминов (моноэтаноламин, морфолин, аммиак и пр.) на адсорбцию и снижение скорости коррозии;

влияние ПОА на ЭКИ в областях двухфазных пароводяных потоков и сухого пара.

Открытым также остается вопрос, требующий дополнительного изучения, на что указывается в [2–4], о влиянии пленкообразующих аминов на интенсивность парообразования и теплообмена при кипении. Исследования влияния добавок ОДА на интенсивность теплообмена и критические тепловые потоки при кипении на примере ОДА показали, что, с одной стороны, при дозировании ПОА изменяется динамика парообразования – уменьшается отрывной диаметр пузырей и увеличивается их общее число [10, 14, 19]. Одновременно происходит уменьшение времени роста пузырей и задержки их отрыва. Частота отрыва пузырей существенно увеличивается с ростом концентрации ОДА в растворе. Благодаря этому при добавках ОДА в кипящую воду в области стенка – жидкость перепад температур уменьшается, что связывается с ростом теплоотдачи от поверхности к среде. С другой стороны, при определенной концентрации ОДА в растворе достигается предельная адсорбция молекул ОДА на поверхности теплообмена и дальнейшее увеличение концентрации приводит к образованию устойчивых полислоев молекул ОДА на поверхности с соответствующим ростом термического сопротивления в пристенной области.

Таким образом, интенсивность теплоотдачи зависит от теплового потока и концентрации ОДА. Существует некоторая оптимальная концентрация ОДА, которой соответствует максимальный прирост теплоотдачи [10, 14, 19]. Передозировка ОДА может привести к образованию двойных слоев или полислоев молекул ОДА на поверхности теплообмена, что влечет за собой снижение коэффициента теплоотдачи. Тем самым, ответ на вопрос, всегда ли присутствие ПОА увеличивает интенсивность теплоотдачи в зоне кипения, остается в настоящее время открытым.

МЕХАНИЗМ ЗАЩИТЫ ОТ ЛОКАЛЬНОГО ЭРОЗИОННО-КОРРОЗИОННОГО ИЗНОСА С ПОМОЩЬЮ ПОА

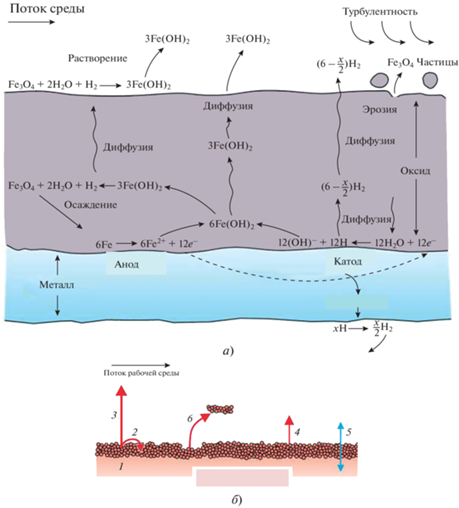

Механизм образования защитного оксидного слоя и его морфология в водном растворе при условиях, характерных для ВХР II контура энергоблоков с ВВЭР, PWR (в щелочной восстановительной среде), без применения ПОА/ППОА достаточно хорошо известны. В [21, 22] показано, что в статических условиях (испытания в автоклаве) в восстановительной (щелочной) среде на поверхности углеродистой стали образуется двухслойная оксидная пленка, состоящая преимущественно из магнетита (рис. 3) [22]. Внутренний мелкозернистый слой с кристаллами размером 30–50 нм прилегает непосредственно к металлу и создает барьер для диффузии. Наружный слой с кристаллами размером 1–10 мкм контактирует с рабочей средой [18, 21, 22].

Рис. 3.

Реакции (а) и механизм утонения металла (б) при отсутствии ПОА в щелочной восстановительной среде, характерной для ВХР II контура [2, 9, 10, 22]. 1 – основной металл (углеродистая сталь) трубопроводов или оборудования; 2 – формирование оксидного слоя [Fe3O4, Fe(OH)2]; 3 – диффузия в раствор соединений двухвалентного железа Fe(OH)2; 4 – растворение оксида; 5 – образование водорода; 6 – отрыв частиц оксидного слоя (Fe3O4) вследствие эрозии

В [21, 22] постулируется, что в водном растворе при высоких температурах в восстановительных и слабощелочных условиях именно пористость оксидного слоя обеспечивает доступ окислителя к металлу. Во внутреннем оксидном слое примерно 50% окисленного железа составляет мелкозернистый магнетит. Остальная часть диффундирует наружу через поры к границе оксид – раствор и отлагается в виде внешнего слоя кристаллов магнетита, образовавшихся из раствора.

В отличие от механизмов утонения металла, происходящих в статических условиях, т.е. в растворах, насыщенных ионами железа, эрозионно-коррозионный износ происходит в системах, в которых защитный оксидный слой на стали имеет тенденцию растворяться [раствор не насыщен гидратированными продуктами двухвалентного железа Fe2+, FeOH–, Fe(OH)2]. Наличие градиента температур приводит к увеличению скорости растворения и утонению сформировавшегося слоя магнетита с малой толщиной наружного слоя или без него. Чем тоньше слой магнетита, тем выше скорость утонения по механизму ЭКИ (см. рис. 3) [21, 22]. Турбулентность потока (скорость потока, гибы, тройники, шероховатости) приводит к уменьшению толщины наружного оксидного слоя и ускорению разрушения защитного слоя. Определяющими процессами при этом являются отрыв частиц и растворение соединений двухвалентного железа (см. рис. 3).

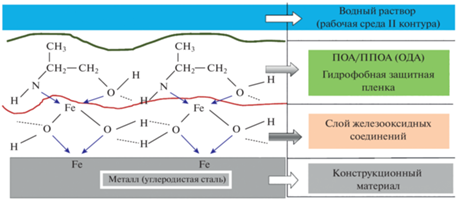

Механизм защиты металлических поверхностей конструкционных элементов от коррозии в присутствии ПОА вследствие образования гидрофобной пленки изучался в течение длительного времени в России [7, 8, 11–14 ] и Германии [6, 9]. В работах [2–4, 19–22] показано, что металл защищает слой молекулярно-тонкой пленки (рис. 4) и на поверхности элементов II контура (в восстановительных, слабощелочных условиях) отсутствует чистая “оголенная” (не содержащая оксидов или гидроксидов) металлическая поверхность, к которой пленкообразующие амины имели бы сродство. Непосредственно к поверхности металла прилегает оксидный слой, поверх и в порах которого сорбируется ПОА (см. рис. 4).

Однако в научном сообществе нет однозначного объяснения того, как влияет гидрофобная пленка ПОА на следующие показатели:

скорость растворения оксидов наружного слоя;

состояние защитного оксидного слоя;

поступление молекул воды и коррозионно-агрессивных примесей к поверхности металла;

скорость образования гидратированных соединений двухвалентного железа и их переход в водный раствор.

Чтобы молекулы ПОА (например, ОДА) смогли образовать защитный барьер, они должны иметь возможность проникнуть через оксидные отложения на поверхности конструкционного элемента и достигнуть поверхности основного металла. Этот процесс обусловлен равновесием между концентрациями ОДА в порах оксидных отложений и объеме раствора (рабочей среды). Время, необходимое для образования устойчивой гидрофобной пленки на всем пароводяном тракте, зависит от общей площади поверхности, концентрации продукта и потерь в системе. Чем толще оксидные отложения, тем больше времени требуется для образования защитной гидрофобной пленки [2–4, 18, 21, 22]. Поэтому необходимо проведение новых работ, направленных на понимание механизма взаимодействия ПОА с оксидами, присутствующими на поверхности конструкционного материала, и того, как гидрофобная пленка ПОА может изменить механизм роста и морфологию оксидного слоя и почему это позволяет обеспечить снижение переноса продуктов коррозии. Это относится к взаимодействию гидрофобной пленки ПОА с существующими оксидами/отложениями на поверхностях в конденсатно-питательном тракте, парогенераторе и паровой зоне пароперегревателя.

В [2–4, 18, 21, 22] высказано предположение о возможном влиянии ПОА на механизм роста оксидного слоя и локальный ЭКИ в зоне однофазных (водных) потоков. Предполагается, что пленкообразующий амин адсорбируется на поверхности оксидного слоя, состоящего из магнетита, затрудняет доступ окислителя (водного раствора) к металлу и адсорбируется внутри пор оксидного слоя. Вследствие этого затрудняются процессы диффузии и снижается скорость выделения водорода.

Взаимодействие ПОА с оксидным (магнетитовым) слоем представляется ключевым механизмом на всех этапах, а растворение оксидного слоя – определяющим интенсивность коррозионных процессов. Поэтому замедление процесса растворения считается основным механизмом ингибирования коррозионных процессов

Частицы оксидов, образующиеся при контакте конструкционных поверхностей с паром, растут из-за диффузии противотока ионов Fe2+, движущихся наружу, и ионов O2–, движущихся внутрь. Однако не до конца изучены:

специфика механизма образования защитного слоя, состоящего из оксидов железа и меди (если в контуре присутствует оборудование из медьсодержащих сплавов), и роста оксидных слоев в паровой области;

взаимодействие поверхностей с паровыми растворами;

снижение ЭКИ под воздействием ПОА – особенности механизма и его различия для однофазных и двухфазных потоков;

влияние ПОА на подшламовую коррозию (коррозию под отложениями).

Для оценки влияния ОДА на повреждаемость оборудования II контура АЭС с ВВЭР необходимо определить:

состав продуктов термолиза ОДА и распределение их по контуру;

концентрации продуктов термолиза в продувке парогенератора при дозировании ОДА;

значение рН в различных пароводяных потоках II контура при дозировании ОДА (при фиксированной концентрации в питательной воде).

С учетом экспериментальных данных по распределению продуктов термолиза ОДА между кипящим водным раствором и равновесным с ним насыщенным паром для давлений 0.1, 2.9 и 15.2 МПа [11–13] представляется целесообразным уточнить распределение концентраций ОДА, продуктов его термолиза для условий II контура и их влияния на работу ионообменных установок систем обеспечения ВХР с дозированием октадециламина и гидразина.

Следует изучить механизм защиты от коррозии (минимизации ЭКИ) с помощью гидрофобных пленок на поверхностях конструкционных материалов в паровой области контура.

Необходимо дополнительное исследовать поведение оксидов – продуктов коррозии железа, которые образуются в паровых контурах, и оксидов хрома, которые образуются в зоне фазового перехода паровой турбины в присутствии ПОА.

Для оценки уменьшения (или увеличения) глубины имевшихся дефектов и количества новых дефектов в целях уточнения методик определения интенсивности коррозионно-эрозионных процессов следует применять современные методы неразрушающего контроля.

Необходимо изучить влияние других аминов (моноэтаноламина, аммиака, морфолина) на адсорбцию ПОА, продолжить изучение механизма снижения скорости коррозии вследствие взаимодействия ПОА с оксидами и отложениями.

Для более глубокого понимания физико-химических процессов, определяющих взаимодействие пленкообразующих аминов с оксидами на поверхностях конструкционных материалов, необходимо выполнить большой объем фундаментальных исследований, чтобы понять механизмы, задействованные при дозировании ПОА.

ВЫВОДЫ

1. Выполненная оценка тенденций в решении проблем обеспечения коррозионной стойкости конструкционных материалов оборудования и трубопроводов на энергоблоках АЭС показала необходимость качественного и количественного изучения всего спектра физических и физико-химических явлений, существенных для анализа безопасности АЭС в части механизма взаимодействия пленкообразующих аминов с окисленными металлическими поверхностями.

2. Механизм взаимодействия пленкообразующих аминов с окисленными металлическими поверхностями, который имеет решающее значение при разработке новых и совершенствовании существующих технологий для обеспечения коррозионной стойкости конструкционных материалов оборудования и трубопроводов, изучен недостаточно.

3. Необходимо решить проблемы, сформулированные в данном обзоре, для продвижения технологии дозирования пленкообразующих аминов в пароводяной тракт на отечественных атомных электростанциях.

Список литературы

Technical Guidance Document: Application of Film Forming Substances in Fossil and Combined Cycle Plants. International Association for the Properties of Water and Steam (IAPWS TGD8-16), 2019.

Dooley B., Addison D. Film Forming Substances (FFS): The path towards an ICRN // IAPWS Virtual Symposium. Minutes of the Virtual Meeting of the Executive Committee of the International Association for the Properties of Water and Steam. 14–17 Sept. 2021. http://www.iapws.org/minutes/2021/ Minutes2021.pdf.

Hater W. Film forming amines – an appraisa // PoweгPlant Chem. 2021. V. 23. No. 4. P. 162–175

Dooley B. IAPWS Fourth International Conference on Film Forming Substances (FFS2021): Highlights and Press Releaser // PowerPlant Chem. 2021. V. 23. No. 2. P. 92–93.

Акользин П.А., Королев Н.А. Применение пленкообразующих аминов для защиты от коррозии теплосилового оборудования. М.: БТИ ОРГРЭС, 1961.

Einsatz grenzflachenaktiver Stoffe in Sattdampfturbinen / E. Chempik, K. Schindler, G. Filippow, Q. Saltanow // Energietechnik. 1978. Nr. 11. S. 443–446.

Влияние микродобавок октадециламина в рабочую среду второго контура на снижение коррозионной повреждаемости парогенераторов энергоблоков ВВЭР / А.Н. Кукушкин, Д.А. Репин, В.В. Омельчук, Л.Ф. Бармин, В.А. Юрманов // 11-я Междунар. конф. “Проблемы материаловедения при проектировании, изготовлении и эксплуатации оборудования АЭС” / ЦНИИ КМ “Прометей”. Санкт-Петербург, 14–18 июня 2010 г. http://www.crism-prometey.ru/Conferences/Nuclear2010.

Кукушкин А.Н. Опытно-промышленные испытания ОДА-гидразинного водно-химического режима второго контура энергоблока № 2 Кольской АЭС в течение топливного цикла 2007–2008 гг. // Сб. докл. ОАО ВНИИАЭС, 2009.

Odar S. Use of film forming amines (FFA) in nuclear power plants for lay-up and power operation. Advanced Nuclear Technology International Europe AB, Dec. 2017 (www.antinternational.com).

Betova I., Bojinov M., Saario T. Film-forming amines in steam/water cycles – structure, properties, and influence on corrosion and deposition processes. Research Report VTT-R-03234-14. Technical Research Centre of Finland (VTT), Espoo, Finland, 7 July 2014.

Филиппов Г.А., Мартынова О.И., Кукушкин А.Н. К вопросу о консервации оборудования тепловых и атомных электрических станций с использованием пленкообразующих аминов // Теплоэнергетика. 1999. № 4. С. 42–48.

Консервация теплоэнергетического оборудования с использованием реагентов на основе пленкообразующих аминов / Г.А. Филиппов, А.Н. Кукушкин, Г.А. Салтанов, Е.В. Величко, М.П. Воронина, А.В. Куршаков, В.А. Михайлов, Т.И. Петрова, В.А. Рыженков, Э. Чемпик, Р.С. Балаян // Теплоэнергетика. 1999. № 9. С. 71–75.

Кукушкин А.Н. Научно-практические основы технологии повышения надежности и экономичности энергетического оборудования блоков АЭС с ВВЭР на основе использования микродозировок ОДА: дис. … докт. техн. наук. М., 1990.

Кукушкин А.Н., Симановский А.А. Кипение жидкостей, содержащих микродобавки поверхностно-активных веществ // Энергосбережение и водоподготовка. 2007. № 4. С. 52–54.

Опыт использования пленкообразующих аминов (октадециламина-odacon) для консервации оборудования и трубопроводов второго контура блоков Кольской АЭС / В.В. Омельчук, Л.Ф. Бармин, Л.В. Губина, А.Н. Кукушкин // Сб. докл. 7‑го Междунар. науч.-техн. совещания. М.: ОАО ВНИИАЭС, 2007. С. 88–94.

РД ЭО 0408-02. Консервация оборудования и трубопроводов вторых контуров АЭС с ВВЭР с использованием пленкообразующих аминов. М.: Росэнергоатом, 2002.

ВНР 1.3.4.01.99-0003-2007. Водно-химический режим второго контура энергоблока № 2 Кольской АЭС в период дозирования октадециламина и гидразина. Нормы качества среды и средства их обеспечения. М.: Росэнергоатом, 2007.

Ramminger U., Hoffmann-Wankerl St., Fandrich J. Qualification of FFA treatment for the water-steam cycle as an innovative lay-up strategy for the long term outage of a CANDU-6 reactor // Proc. of the Nuclear Plant Chemistry Conf. Sapporo, Japan, 26–31 Oct. 2014.

Filming amines: A pathway to wider use in PWRs / S. Choi, K. Fruzzetti, M. Caravaggio, S. Shulder, C. Marks, J. Reinders, A. Mechler, M. Kreider // Proc. of the 20th Nuclear Plant Chemistry Conf. Brighton, United Kingdom, 2‒7 Oct. 2016. L., The Nuclear Institute.

Film-forming amines for corrosion protection of carbon steels in PWR secondary circuit conditions / J. Baux, N. Pebere, S. Delaunay, J. Tireau, M. Roy // Proc. of the 21st Nuclear Plant Chemistry Conf. San Francisco, USA. 9‒14 Sept. 2018.

Lister D., Weerakul S., Caravaggio M. The effects of a film-forming amine on flow-accelerated corrosion in single- and two-phase flows // Proc. of the Intern. Conf. on Flow-Accelerated Corrosion. Lille, France, 23–27 May 2016. Paris, France, Électricité de France.

Lister D., Dooley B. Flow-accelerated corrosion in steam generating plants // PowerPlant Chem. 2018. V. 20. No. 4. P. 194–244.

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика