Высокомолекулярные соединения (серия А), 2022, T. 64, № 2, стр. 83-93

РЕАКТОРНЫЕ ПОРОШКИ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА ДЛЯ ТВЕРДОФАЗНОЙ ПЕРЕРАБОТКИ В ВЫСОКОПРОЧНЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

А. Н. Озерин a, Е. К. Голубев a, *, С. С. Иванчев b, В. А. Аулов a, А. С. Кечекьян a, Т. С. Куркин a, Е. М. Иванькова c, Н. Ю. Адонин b

a Институт синтетических полимерных материалов им. Н.С. Ениколопова Российской академии наук

117393 Москва, Профсоюзная ул., 70, Россия

b Институт катализа Сибирского отделения Российской академии наук

630090 Новосибирск, пр. академика Лаврентьева, 5, Россия

c Институт высокомолекулярных соединений Российской академии наук

199004 Санкт-Петербург, Большой пр., 31, Россия

* E-mail: jeckagolubev@gmail.com

Поступила в редакцию 19.10.2021

После доработки 24.11.2021

Принята к публикации 06.12.2021

- EDN: LRLRPK

- DOI: 10.31857/S2308112022020067

Аннотация

Проанализирована корреляция между характеристиками реакторных порошков сверхвысокомолекулярного полиэтилена, синтезированных на моноцентровых постметаллоценовых бис-феноксииминных катализаторах (молекулярная масса полимера, насыпная плотность), и механическими характеристиками (модуль упругости, разрывная прочность и разрывное удлинение) ориентированных пленочных нитей, полученных из реакторных порошков безрастворной твердофазной переработкой ниже температуры плавления полимера. Установлено, что из реакторных порошков сверхвысокомолекулярного полиэтилена с насыпной плотностью не выше 0.09 г/см3 и молекулярной массой полимера не ниже 4.5 × 106 можно получить твердофазным способом одновременно высокопрочные (разрывная прочность до 3.6 ГПа) и высокомодульные (модуль упругости до 150 ГПа) материалы, т.е. материалы с максимальной энергией деформации до разрыва. Реакторные порошки с оптимальными для твердофазной переработки значениями молекулярной массы и насыпной плотности на уровне структурных субъединиц нанометрового диапазона размеров имеют морфологию “стопки ламелей”.

ВВЕДЕНИЕ

Сверхвысокомолекулярный полиэтилен является одним из немногих полимеров, который не становится хрупким при низких, так называемых “арктических” (–60°С и ниже) температурах эксплуатации. Это обстоятельство в сочетании с химической инертностью, биосовместимостью, высокой стойкостью к истиранию и ударным нагрузкам обусловливает возможность использования сверхвысокомолекулярного ПЭ для многих ответственных приложений [1].

В то же время очень высокая молекулярная масса сверхвысокомолекулярного ПЭ (выше (1.5–2.0) × 106), который обычно синтезируют суспензионной полимеризацией этилена в виде высокодисперсных реакторных порошков, приводит к образованию настолько большого числа зацеплений между соседними макромолекулярными клубками полимера, что при стандартных условиях измерения показателя текучести расплава (190°C/2.16 кг, стандарт ASTM D1238) сверхвысокомолекулярный ПЭ просто “не течет”. Отсутствие текучести расплава сверхвысокомолекулярного ПЭ создает большие трудности при применении традиционных скоростных способов формования полимерных или композиционных материалов на его основе, например экструзии или литья под давлением из расплава.

Решение этой проблемы посредством исключения перекрывания соседних макромолекулярных клубков за счет снижения концентрации сверхвысокомолекулярного ПЭ в системе до 1–5 мас. %, как было предложено для хорошо известного растворного способа гель-формования ориентированных волокон из сверхвысокомолекулярного ПЭ [2–4], порождает новые, достаточно сложные технологические задачи, в частности необходимость регенерации большого количества высококипящего растворителя, что неизбежно повышает стоимость производства конечного продукта.

Альтернативой растворному методу получения материалов на основе сверхвысокомолекулярного ПЭ, включая высокопрочные и высокомодульные материалы, является существенно более простой и менее затратный по сравнению со способом растворного гель-формования прямой безрастворный метод твердофазной переработки насцентных реакторных порошков сверхвысокомолекулярного ПЭ со специальной морфологией и структурой при температурах ниже температуры плавления полимера. Этот метод был предложен достаточно давно [5–9], но продолжает привлекать внимание исследователей до настоящего времени [10–17].

Метод твердофазной переработки насцентных реакторных порошков сверхвысокомолекулярного ПЭ в высокомодульные материалы, как правило, включает в себя следующие основные стадии: компактирование исходного высокодисперсного сыпучего реакторного порошка сверхвысокомолекулярного ПЭ, монолитизацию компактного материала и ориентационную вытяжку монолитизированного материала.

Компактирование реакторного порошка сверхвысокомолекулярного ПЭ можно проводить как при комнатной [8, 13, 14], так и при повышенной температуре [11, 12, 15], вплоть до температуры плавления сверхвысокомолекулярного ПЭ. Для получения монолитных образцов сверхвысокомолекулярного ПЭ, как правило, используют деформацию сдвига компактных образцов, которую осуществляют либо в условиях чистого сдвига в пресс-форме (периодический процесс) [8, 13, 14], либо с помощью подогретых вращающихся валков (непрерывный процесс) [9, 12]. Ориентационную вытяжку монолитных образцов сверхвысокомолекулярного ПЭ реализуют обычными методами, применяемыми для упрочнения полимерных материалов.

Критически важным для успешной реализации всех трех стадий твердофазной переработки насцентных реакторных порошков сверхвысокомолекулярного ПЭ является наличие в них так называемой “распутанной” молекулярной структуры полимера, характеризуемой минимальным количеством межмолекулярных зацеплений; последние препятствуют протеканию пластической деформации сверхвысокомолекулярного ПЭ ниже его температуры плавления, а также получению высокопрочных и высокомодульных материалов. Простейший способ создания “распутанной” молекулярной структуры сверхвысокомолекулярного ПЭ – понижение температуры полимеризации до такой степени, чтобы скорость кристаллизации растущих полимерных цепей превышала скорость их полимеризации. Впервые такой прием описан в работе [5], в которой температуру полимеризации сверхвысокомолекулярного ПЭ понижали до –20°C.

Отрицательным результатом уменьшения температуры синтеза сверхвысокомолекулярного ПЭ является резкое снижение активности практически всех известных катализаторов полимеризации сверхвысокомолекулярного ПЭ. Это стимулировало обширные исследования [1, 18–22], направленные на получение нового поколения эффективных каталитических комплексов для решения задачи синтеза реакторных порошков сверхвысокомолекулярного ПЭ с “распутанной” молекулярной структурой.

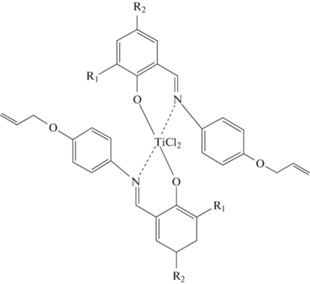

Согласно анализу научной и патентной литературы, широко известным примером таких каталитических комплексов являются моноцентровые постметаллоценовые бис-феноксииминные катализаторы [23, 24]. Они позволяют реализовать катализ полимеризации, обеспечивающий точный контроль молекулярной массы полимера и его морфологии, а также контролируемую “живую” полимеризацию этилена при повышенных температурах. Возможность успешной твердофазной переработки реакторных порошков сверхвысокомолекулярного ПЭ, синтезированных на бис-феноксииминных катализаторах, продемонстрирована в ряде работ [12–16].

Следует отметить, что синтез реакторных порошков сверхвысокомолекулярного ПЭ, которые могут быть безрастворно переработаны ниже температуры плавления в высокопрочные материалы, можно осуществить не только на бис-феноксииминных катализаторах, но и на большом числе каталитических систем другого типа [1, 9, 19, 22, 25–27]. Очевидно, что организация крупнотоннажного производства реакторных порошков сверхвысокомолекулярного ПЭ для твердофазной переработки в высокопрочные материалы и изделия требует не только использования максимально эффективных и относительно недорогих катализаторов, но и установления ряда требований к самому реакторному порошку, выполнение которых позволит обеспечить получение материалов и изделий с максимально высокими целевыми характеристиками и комплексом новых свойств.

Связь между различными характеристиками реакторных порошков сверхвысокомолекулярного ПЭ и возможностью их переработки в высокопрочные материалы безрастворным твердофазным способом искали многие авторы.

Например, в работах [11, 28] подробно исследован вопрос о существовании некоторой оптимальной морфологии реакторных порошков сверхвысокомолекулярного ПЭ, которая позволила бы достигать предельно высоких механических характеристик ориентированных материалов, полученных твердофазным способом. Несмотря на большое количество выявленных в этих исследованиях уровней сложной иерархической надмолекулярной и молекулярной организации реакторных порошков сверхвысокомолекулярного ПЭ, вопрос о параметрах структуры, контролирующих способность реакторных порошков к достижению высоких кратностей ориентационной вытяжки и больших значений разрывной прочности ориентированных материалов в процессе твердофазной переработки, не получил однозначного решения.

В работах [29–31] исследовано влияние наличия метастабильной моноклинной фазы в насцентных реакторных порошках сверхвысокомолекулярного ПЭ на возможность получения из них высокопрочных и высокомодульных ориентированных материалов при твердофазной переработке. Полагали, что наличие моноклинной фазы в реакторных порошках отражает особенности кристаллизации сверхвысокомолекулярного ПЭ при полимеризации в условиях ограниченного пространства вблизи активных центров полимеризации и свидетельствует о формировании преимущественно “распутанной” молекулярной структуры полимера с минимальным количеством межмолекулярных зацеплений. Итогом выполненных исследований явился вывод [31] о том, что наличие моноклинной фазы в реакторном порошке сверхвысокомолекулярного ПЭ не может служить абсолютным критерием пригодности порошка для получения из него высокопрочных и высокомодульных ориентированных материалов безрастворным методом.

Известный способ [32] связать возможность эффективной переработки реакторных порошков сверхвысокомолекулярного ПЭ в высокопрочные материалы твердофазным способом с реологическими характеристиками расплава сверхвысокомолекулярного ПЭ с “распутанной” структурой, приготовленного из таких порошков и испытанного в определенных условиях, является оригинальным, но его реализация требует использования специальной измерительной техники и корректной интерпретации результатов экспериментальных измерений.

Вместе с тем уже достаточно давно было установлено [33], что существует хорошая корреляция между такой легко измеряемой в эксперименте характеристикой реакторного порошка сверхвысокомолекулярного ПЭ, как его насыпная плотность, и способностью реакторного порошка эффективно перерабатываться твердофазным методом в высокопрочные материалы. Все исследованные в работе [33] реакторные порошки сверхвысокомолекулярного ПЭ с насыпной плотностью менее 0.15 г/см3 могли быть переработаны в высокопрочные пленочные нити твердофазным способом, а реакторные порошки с насыпной плотностью более 0.15 г/см3 не могли быть переработаны в высокопрочные материалы ни при каких условиях.

Помимо насыпной плотности такой же естественной характеристикой реакторного порошка сверхвысокомолекулярного ПЭ, от которой зависит возможность его переработки твердофазным способом в высокопрочные материалы, служит молекулярная масса полимера. Действительно, в литературе отсутствуют данные о возможности переработки реакторного порошка сверхвысокомолекулярного ПЭ в высокопрочные материалы, если его молекулярная масса ниже общепринятой для сверхвысокомолекулярного ПЭ нижней границы значений (1.5–(2 × 106)).

Очевидно, что проверка справедливости и общности указанных выше критериев перерабатываемости реакторных порошков сверхвысокомолекулярного ПЭ может быть выполнена только при использовании большого массива экспериментальных данных при широкой вариации насыпной плотности порошка и молекулярной массы полимера.

Цель настоящей работы – установление корреляции между насыпной плотностью насцентного реакторного порошка сверхвысокомолекулярного ПЭ, его молекулярной массой и значениями модуля упругости, разрывной прочности и разрывного удлинения ориентированного материала, полученного из реакторного порошка сверхвысокомолекулярного ПЭ методом твердофазной переработки ниже температуры плавления полимера.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Для синтеза реакторных порошков сверхвысокомолекулярного ПЭ использовали функционализированные оксиаллильными группами бис-(феноксииминные) комплексы хлорида титана I–IV

,

,

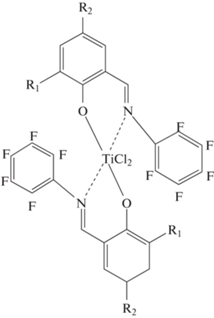

где R1 = t-Bu (I, III) и изопропилбензил (II, IV); R2 = ОCH3 (I), Me (II), t-Bu (III) и H (IV), а также фторзамещенные бис-(феноксииминные) комплексы хлорида титана V–IX

,

,

где R1 = трет-бутилэтилфенил (V), этилфенил (VI, VII), изоборнил (VIII) и трет-бутил (IX); R2=Н (V, VI, VIII, IX) и Me (VII)). Синтез каталитических комплексов описан в работах [34–36].

Полимеризацию этилена проводили при давлении этилена в интервале 0.15–0.40 МПа, температуре 20–60°С и продолжительности реакции 2–60 мин. Растворителем служили толуол, гептан, гексан и бензин, сокатализатором – метилалюмоксан при соотношении метилалюмоксан : Ti от 250 : 1 до 500 : 1. Объем реактора составлял от 150 до 1500 мл. Всего было синтезировано и исследовано более 500 различных индивидуальных партий реакторного порошка сверхвысокомолекулярного ПЭ (далее – РП-1).

В качестве образцов сравнения использовали коммерческий реакторный порошок сверхвысокомолекулярного ПЭ (далее – РП-2) марки Celanese GUR® 4120 PE-UHMW c М = 4.7 × 106 и насыпной плотностью 0.45 г/см3, а также коммерческую высокопрочную пленочную нить Endumax® tape TA23 (компания “Teijin”), полученную из реакторного порошка сверхвысокомолекулярного ПЭ твердофазным способом.

Характеристическую вязкость [η] полимеров находили вискозиметрическим методом в декалине при 135°С согласно стандарту ASTM D4020. Соответствующую ей ММ полимеров рассчитывали, как и ранее в работе [13], по уравнению

Насыпную плотность РП-1 определяли в соответствии со стандартом ASTM D1895.

Морфологию РП-1 исследовали методом сканирующей электронной микроскопии на микроскопе “Supra-55VP” (“Carl Zeiss”, Германия). Для удаления статического заряда и улучшения контраста на поверхность порошков напыляли тонкий (~10 нм) слой платины (напылительная установка Quorum Q150T ES, Великобритания). Микрофотографии регистрировали в режиме вторичных электронов при ускоряющем напряжении 5 кВ.

Схема получения высокопрочных ориентированных пленочных нитей из реакторного порошка РП-1 (периодический процесс), включающая все три основные стадии безрастворного процесса – компактирование, монолитизацию и ориентационную вытяжку, приведена на рис. 1. Стадии компактирования и монолитизации проводили при комнатной температуре, что исключало влияние дополнительной тепловой обработки на этих стадиях на свойства высокоориентированных образцов.

Рис. 1.

Схема формования ориентированных высокопрочных пленочных нитей сверхвысокомолекулярного ПЭ (СВМПЭ) из РП-1 (периодический процесс). В верхнем правом углу – схема непрерывного процесса.

Порошок РП-1 компактировали в пресс-форме (позиция 1 на рис. 1) при комнатной температуре и давлении Р = 100 МПа в течение 30 мин. Монолитизацию (осадку) компактных образцов толщиной ho ≈ 1 мм проводили при комнатной температуре в открытом с двух сторон канале (позиция 2 на рис. 1) до кратности осадки (в условиях нашего эксперимента это одновременно кратность ориентационной вытяжки вследствие пластической деформации) КВпд = ho/h ≈ 2.5, где h – толщина образца после осадки. Выбор указанных значений давления компактирования и краткости осадки был обоснован ранее [33, 37]. Использованная схема приготовления монолитных образцов сверхвысокомолекулярного ПЭ моделирует непрерывный процесс, описанный в работах [9, 38], где компактирование и монолитизация реакторного порошка сверхвысокомолекулярного СВМПЭ происходят одновременно в узкой контактной зоне вращающихся подогретых валков.

Одноосную ориентационную вытяжку монолитных образцов РП-1 в виде двусторонних лопаток с размером рабочей части 3.45 × 10 мм2 осуществляли в термостате в среде силиконового масла в диапазоне температур 130–136°С в две стадии, достигая типичных средних значений кратности ориентационной вытяжки КВор1 = 15–16 и КВор2 = 5.6 для первой и второй стадии соответственно. Суммарная кратность вытяжки образцов составляла КВсум = (КВпд) × (КВор1) × (КВор2) = = 210–225. Точное значение температуры ориентационной вытяжки подбирали отдельно для каждого исследованного реакторного порошка (индивидуальный синтез) из условия достижения максимальной кратности ориентационной вытяжки (минимальной линейной плотности) при выбранной скорости вытяжки. Полученные высокоориентированные образцы представляли собой пленочные нити шириной около 1 мм с линейной плотностью 10–20 текс в зависимости от кратности ориентационной вытяжки монолитного образца.

Модуль упругости E, разрывную прочность σb и разрывное удлинение εb компактированных, монолитизированных и ориентированных образцов сверхвысокомолекулярного ПЭ измеряли на универсальных испытательных машинах “Shimadzu AGS-10” и “Shimadzu EZTest LX”. Испытания компактированных и монолитизированных образцов проводили согласно стандарту ASTM D638. Ориентированные образцы сверхвысокомолекулярного ПЭ испытывали согласно стандарту ASTM D7744/D7744M при одноосном растяжении образцов с длиной рабочей части 100 мм на воздухе при комнатной температуре и скорости перемещения подвижного зажима 2 мм/мин. Для каждого исследованного реакторного порошка сверхвысокомолекулярного ПЭ (индивидуальный синтез) измерения механических характеристик ориентированных образцов выполняли минимум для восьми образцов, после чего вычисляли средние значения, стандартные отклонения и коэффициенты вариации измеренных характеристик. Для всех серий измерений коэффициент вариации не превышал 5% для модуля упругости и разрывного удлинения, 10% для разрывной прочности.

Дифрактограммы в больших углах рассеяния регистрировали на дифрактометре “D8 Advance” (“Bruker AXS”, Германия) с фокусирующим германиевым кристаллом-монохроматором на первичном пучке (CuKα1-излучение, длина волны λ = = 0.1541 нм) методом съемки “на просвет” в диапазоне углов рассеяния 2θ = 10°−100°. Для оценки продольных (в направлении макромолекулярных цепей) и поперечных размеров областей когерентного рассеяния (кристаллитов) в образцах использовали формулу Шеррера

где lhkl – размер кристаллита для кристаллографического направления [hkl] кристаллической решетки ПЭ, λ – длина волны излучения, θ – угол дифракции, Δhkl – интегральная ширина (в радианах) рефлекса с индексами 002 для продольного направления и индексами 110 и 200 – для поперечных направлений. Для обработки дифрактограмм, анализа профиля рефлексов и их разделения использовали программы DIFFRAC.EVA и TOPAS (“Bruker AXS”, Германия).Статистическую обработку данных и построение графических зависимостей выполняли с помощью программного пакета OriginProTM 2019b.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Насцентные реакторные порошки сверхвысокомолекулярного ПЭ представляют собой, как правило, систему высокодисперсных не связанных между собой индивидуальных частиц (порошинок). Форма и размеры частиц реакторного порошка зависят от условий проведения синтеза сверхвысокомолекулярного ПЭ.

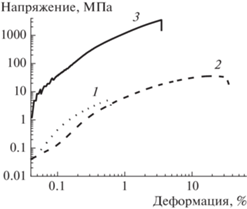

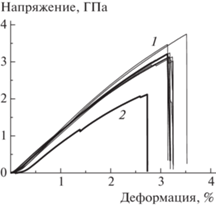

Твердофазное формование высокоориентированного материала из РП-1 сопровождается существенными изменениями характеристик и свойств образцов. На рис. 2 для некоторого насцентного реакторного порошка сверхвысокомолекулярного ПЭ, типичного для всего исследованного набора индивидуальных партий РП-1, приведены деформационные кривые образцов при одноосном растяжении после последовательного прохождения всех стадий твердофазного формования. Видно, что образец компактированного РП-1, полученный сжатием (осадкой в пресс-форме) исходного материала в отсутствие сдвиговой деформации, является непрочным (σb = 5 МПа). Монолитизация компактированного РП-1 с помощью деформации сдвига заметно повышает прочность материала (σb = 35 МПа), а последующая ориентационная вытяжка монолитизированного материала позволяет получить действительно высокопрочный материал (σb = = 3500 МПа). Наблюдаемые изменения механических характеристик образцов сопровождаются структурными изменениями, которые более подробно будут рассмотрены ниже.

Рис. 2.

Деформационные кривые при одноосном растяжении для компактированного (1), монолитизированного (2) и высокоориентированного (3) образца из РП-1.

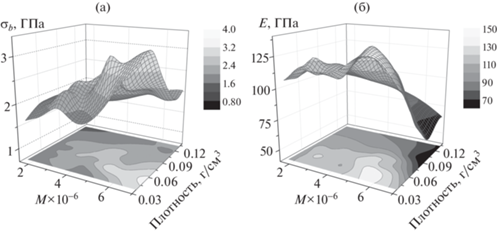

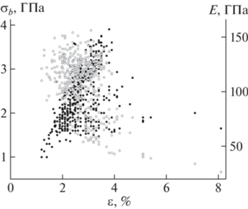

Усредненные значения механических характеристик высокоориентированных образцов сверхвысокомолекулярного ПЭ, приготовленных из РП-1 с различной ММ и насыпной плотностью, представлены на рис. 3. Здесь приведены результаты для 365 индивидуальных синтетических партий реакторного порошка сверхвысокомолекулярного ПЭ, выбранных из более чем 500 исследованных партий по критерию σb ≥ 2 ГПа для высокоориентированных образцов на их основе.

Рис. 3.

Разрывная прочность σb (а) и модуль упругости Е (б) высокоориентированных образцов сверхвысокомолекулярного ПЭ, приготовленных из РП-1 с различной ММ и насыпной плотностью.

Видно, что на основе реакторных порошков с насыпной плотностью не выше 0.09 г/см3 и ММ полимера не ниже 4.5 × 106 можно получить твердофазным способом одновременно высокопрочные и высокомодульные материалы, т.е. материалы, обладающие максимальным значением энергии деформации до разрыва, что имеет важное значение для практического применения.

Отметим, что указанные выше требования к характеристикам насцентных реакторных порошков сверхвысокомолекулярного ПЭ являются необходимыми, но не достаточными для получения высокопрочных и высокомодульных материалов. Помимо этого, как минимум, нужно обеспечить условия достижения оптимальной ориентации материала на стадии высокотемпературной ориентационной вытяжки.

На рис. 4 приведены корреляции разрывной прочности σb и модуля упругости Е с разрывным удлинением εb высокоориентированных образцов сверхвысокомолекулярного ПЭ, приготовленных из РП-1 с различной ММ и насыпной плотностью. Представлены результаты для 488 индивидуальных партий РП-1, выбранных из более чем 500 исследованных партий по критерию σb ≥ 1 ГПа для высокоориентированных образцов на их основе.

Рис. 4.

Корреляции разрывной прочности σb (темные точки) и модуля упругости Е (светлые) с разрывным удлинением εb высокоориентированных образцов сверхвысокомолекулярного ПЭ, приготовленных из РП-1 с различной ММ и насыпной плотностью.

Оптимальным разрывным удлинением εb ориентированных образцов на основе РП-1 является ε0 = 3.2%. “Перетянутые” образцы с высоким модулем упругости E, для которых εb < ε0, как и “недотянутые” образцы с низким значением E и εb > ε0, характеризуются меньшим произведением разрывной прочности на модуль упругости по сравнению с “оптимально ориентированными” образцами для которых εb ~ ε0.

Мы полагаем, что возможность достижения “оптимальной” ориентации для образцов сверхвысокомолекулярного ПЭ, подобных исследованным в данной работе, определяется скорее технологическими параметрами процесса ориентации (однородность, поверхностная и объемная “бездефектность” материала, температура и скорость ориентации и т.п.), а не характеристиками самого реакторного порошка сверхвысокомолекулярного ПЭ и должна быть предметом самостоятельного исследования.

Рассмотрим далее изменения структурных характеристик образцов, которые были определены рентгенографическим методом, после прохождения всех стадий твердофазной переработки реакторного порошка сверхвысокомолекулярного ПЭ в высокопрочные материалы.

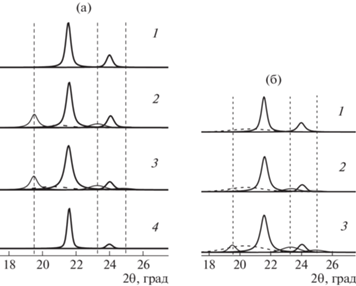

Для получения дифрактограмм (рис. 5) использовали те же образцы РП-1, для которых изменения механических характеристик были приведены на рис. 2. Образцом сравнения был реакторный порошок РП-2. Насыпная плотность РП-2 находилась за пределами определенной нами выше (рис. 3) верхней границы насыпной плотности 0.09 г/см3, оптимальной для твердофазной переработки РП-1, а его ММ соответствовала области оптимальных для переработки значений ММ.

Рис. 5.

Дифрактограммы образцов на основе РП-1 (а) и РП-2 (б): 1 – насцентный, 2 – компактированный, 3 – монолитизированный, 4 – высокоориентированный образец. Полужирные сплошные линии – рефлексы 110 и 200 орторомбической фазы ПЭ, тонкие – рефлексы моноклинной фазы ПЭ, штриховые кривые – аморфное гало; вертикальные штриховые линии – положение максимумов рефлексов моноклинной фазы.

Насцентный РП-1 – высококристаллический материал. Его степень кристалличности, рассчитанная рентгенографическим методом из дифрактограммы, зарегистрированной в диапазоне углов рассеяния 2θ = 10°−50° (рис. 5а, кривая 1), составляет 94%, причем все кристаллические рефлексы на дифрактограмме относятся только к орторомбической фазе ПЭ.

На дифрактограмме компактированного РП-1 (рис. 5а, кривая 2) помимо рефлексов орторомбической фазы присутствуют рефлексы моноклинной фазы, что является следствием затрудненной пластической деформации кристаллитов ПЭ при комнатной температуре. Изменение соотношения интенсивностей рефлексов 110 (2θ = 21.6°) и 200 (2θ = 24.0°) орторомбической фазы при переходе от насцентного к компактированному образцу РП-1 указывает на формирование некоторой преимущественной ориентации (плоскостной текстуры) плоскостей скольжения (100) кристаллической решетки ПЭ при наложении напряжения сжатия на компактируемый материал.

Монолитизация компактированного РП-1 посредством наложения одноосной сдвиговой деформации практически не изменяет содержание моноклинной фазы в образце, но существенно усиливает текстурирование плоскостей скольжения кристаллической решетки (рис. 5а, кривая 3).

Высокотемпературная ориентационная вытяжка монолитизированного РП-1 приводит к исчезновению метастабильной моноклинной фазы при сохранении (или даже усилении) плоскостной текстуры, наблюдаемой в монолитизированном образце (рис. 5а, кривая 4).

Образец сравнения – насцентный РП-2 имел степень кристалличности 74%, что ниже степени кристалличности насцентного РП-1, и все кристаллические рефлексы на его дифрактограмме (рис. 5б, кривая 1) также относились только к орторомбической фазе ПЭ.

Компактирование и монолитизация РП-2 приводили не только к формированию плоскостной текстуры, но и к существенной аморфизации материала, что следует из заметного возрастания интенсивности аморфного гало на дифрактограмме (рис. 5б, кривые 2 и 3), по сравнению с таковой у исходного РП-2.

Ориентационную вытяжку монолитизированного РП-2 осуществить в условиях нашего эксперимента не удалось по причине крайне низкой прочности этого образца, который рассыпался на отдельные частицы при малейшей попытке его деформирования.

Таким образом, возможность получения достаточно прочной для последующей ориентационной вытяжки заготовки монолитизированного реакторного порошка сверхвысокомолекулярного ПЭ является необходимым условием успешного проведения последующей ориентационной вытяжки материала с достижением высоких механических характеристик.

Наиболее вероятная причина неэффективной монолитизации РП-2 – “запутанность” его макромолекулярных цепей, что обусловлено условиями его синтеза.

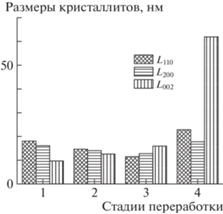

Наблюдаемые (рис. 5а) при переработке РП-1 в высокопрочный материал значительные структурные превращения сверхвысокомолекулярного ПЭ (образование моноклинной фазы, текстурирование, одноосная ориентация) должны сопровождаться соответствующими изменениями аморфно-кристаллической структуры полимера, в частности, размеров упорядоченных кристаллических областей (кристаллитов). С целью количественной оценки таких изменений была измерена интегральная полуширина кристаллографических рефлексов 110, 200 и 002 орторомбической фазы ПЭ на дифрактограммах образцов и определены размер кристаллитов в направлении оси макромолекулы ПЭ l002 и размеры в поперечных направлениях l110 и l200 после каждой стадии переработки РП-1 в высокопрочный материал (рис. 6).

Рис. 6.

Размеры кристаллитов на разных стадиях переработки РП-1 в высокопрочный материал: 1 – насцентный РП-1, 2 – компактированный РП-1, 3 – монолитизированный РП-1, 4 – высокоориентированный образец. l002 – размер в направлении оси макромолекулы ПЭ, l110 и l200 – поперечные размеры кристаллитов. Относительная ошибка определения размеров кристаллитов ±2%.

Из рис. 6 следует, что поперечные размеры кристаллитов l110 и l200 являются весьма “консервативными” структурными параметрами, которые слабо меняются при переработке насцентного РП-1 в высокопрочный материал. Напротив, продольный размер кристаллитов l002 значительно (в 4.5 раза) возрастает на стадии высокотемпературной ориентационной вытяжки. Отметим, что именно на этой стадии происходит наблюдаемое резкое (100-кратное) увеличение разрывной прочности σb материала с 35 до 3500 МПа (рис. 2). Мы полагаем, что выявленная в настоящей работе корреляция между продольным размером кристаллитов и разрывной прочностью материала может послужить основой для разработки модели, адекватно описывающей трансформацию структуры сверхвысокомолекулярного ПЭ на всех стадиях переработки насцентного реакторного порошка в высокопрочный материал. Это будет предметом наших дальнейших исследований.

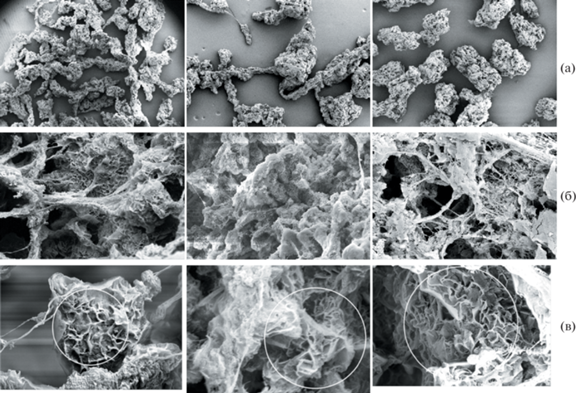

Как было отмечено во Введении, вопрос о существовании некоторой оптимальной морфологии реакторного порошка сверхвысокомолекулярного ПЭ, которая позволила бы достигать предельно высоких механических характеристик ориентированных материалов, получаемых твердофазным способом, в настоящее время не имеет однозначного решения. Вместе с тем, выборочное исследование морфологии тех партий РП-1, из которых были изготовлены ориентированные материалы с разрывной прочностью σb ~ 3500 МПа, модулем упругости Е ~ 150 ГПа и разрывным удлинением εb ~ 3.2% (максимум на рис. 4), позволило все же выявить некоторые закономерности.

Электронные микрофотографии трех образцов исходного РП-1, выбранных случайным образом из серии образцов РП-1, обеспечивающих возможность получения высокопрочных высокомодульных материалов приведены на рис. 7. Хорошо видно, что отдельные частицы РП-1 обладают сложной многоуровневой морфологической структурой, причем на нижнем уровне характерных размеров (рис. 7в) устойчиво наблюдается морфология типа стопки кристаллических ламелей. Без сомнения, обоснование того, что именно такая морфология реакторного порошка является предпочтительной для получения на его основе высокопрочных высокомодульных материалов, требует дополнительных исследований с большим и статистически корректным массивом экспериментальных данных. Тем не менее, морфология типа стопки кристаллических ламелей наиболее близка к так называемой системе монокристальных матов, хорошо известной и широко описанной в литературе [39]. Эта система легко пластически деформируется по схеме твердофазной переработки с получением высокопрочных и высокомодульных материалов [40–44]. Ранее [12] наличие подобной морфологии было также отмечено для реакторного порошка, синтезированного [23] с помощью одной из многих известных бис-феноксииминных каталитических систем полимеризации сверхвысокомолекулярного ПЭ.

Рис. 7.

Электронные микрофотографии трех разных образцов РП-1. Увеличение 200 (а), 10 000 (б) и 50 000 (в). Обведены области, содержащие стопки кристаллических ламелей.

Использование РП-1 с ММ и насыпной плотностью, оптимальными для твердофазной переработки, позволяет получать высокопрочные и высокомодульные материалы. В качестве примера на рис. 8 приведены деформационные кривые семи ориентированных образцов, приготовленных из случайно выбранной синтетической партии с оптимальными для переработки твердофазным методом значениями ММ и насыпной плотности. Наблюдаемая вариация деформационных кривых для данных образцов, по нашему мнению, является следствием “лабораторных” условий эксперимента (малый объем реактора полимеризации, “ручной” характер проведения всех стадий твердофазной переработки). Можно ожидать, что переход к синтезу реакторного порошка в реакторах большого объема и к непрерывной схеме их твердофазной переработки даст возможность существенно снизить вариацию механических характеристик ориентированных пленочных нитей. На это позволяет надеяться тот факт, что деформационные испытания промышленно производимой из сверхвысокомолекулярного ПЭ пленочной нити Endumax® tape TA23 компании “Teijin” практически не выявляют каких-либо вариаций ее упруго-прочностных характеристик (рис. 8, кривая 2).

Рис. 8.

Деформационные кривые образцов при одноосном растяжении: 1 – ориентированные пленочные нити, приготовленные из РП-1 (тонкие линии – кривые деформации семи индивидуальных образцов, полужирная линия – усредненная кривая деформации), 2 – ориентированная пленочная нить Endumax® tape TA23 (компания “Teijin”).

ЗАКЛЮЧЕНИЕ

Результаты выполненных нами исследований показывают, что синтезированные с использованием бис-феноксииминных каталитических комплексов реакторные порошки сверхвысокомолекулярного ПЭ могут быть эффективно переработаны в высокопрочные высокомодульные материалы твердофазным способом, если их ММ не ниже 4.5 × 106, а насыпная плотность не выше 0.09 г/см3. Предпочтительно также, чтобы частицы таких реакторных порошков на уровне структурных субъединиц нанометрового диапазона размеров имели морфологию типа “стопки ламелей”.

Перечисленные требования являются относительно простыми и их легко обосновать. Действительно, требование иметь достаточно высокую ММ полимера означает снижение количества потенциальных дефектов (концов макромолекулярных цепей) структуры ориентированного материала, что будет приводить к более высокой разрывной прочности материала. Требование иметь насыпную плотность реакторного порошка не ниже определенной величины обеспечивает протекание пластической деформации реакторного порошка при его компактировании с формированием минимального количества молекулярных зацеплений между соседними кристаллитами, необходимого для последующей эффективной монолитизации компактной заготовки. И наконец, морфология реакторного порошка сверхвысокомолекулярного ПЭ типа “стопки ламелей” способствует легкому протеканию пластической деформации реакторного порошка на всех стадиях его твердофазной переработки в ориентированные материалы, что необходимо для максимального снижения дефектности и повышения прочности конечного продукта – высокоориентированного сверхвысокомолекулярного ПЭ.

Результаты настоящей работы могут быть основой для разработки новых эффективных катализаторов полимеризации сверхвысокомолекулярного ПЭ и крупнотоннажного производства реакторного порошка сверхвысокомолекулярного ПЭ со специальной морфологией, способного перерабатываться в высокопрочные высокомодульные материалы безрастворным твердофазным формованием.

Работа выполнена при финансовой поддержке Программы фундаментальных исследований РАН (код проекта АААА-А19-119001963-1) в Институте синтетических полимерных материалов РАН.

Список литературы

Patel K., Chikkali S.H., Sivaram S. // Prog. Polym. Sci. 2020. V. 109. Art. 101290.

Smith P., Lemstra P.J., Booij H.C. // J. Polym. Sci., Polym. Phys. Ed. 1981. V. 19. № 5. P. 877.

Smith P., Lemstra P.J. // J. Polym. Sci., Polym. Phys. Ed. 1981. V. 19. № 6. P. 1007.

Pennings A.J., Van der Hooft R.J., Postema A.R., Hoogsteen W., Ten Brinke G. // Polym. Bull. 1986. V. 16. № 2–3. P. 167.

Smith P., Chanzy H.D., Rotzinger B.P. // J. Mater. Sci. 1987. V. 22. № 2. P. 523.

Kanamoto T., Ohama T., Tanaka K., Takeda M., Porter R.S. // Polymer. 1987. V. 28. № 9. P. 1517.

Wang L.H., Porter R.S. // J. Appl. Polym. Sci. 1991. V. 43. № 8. P. 1559.

Селихова В.И., Зубов Ю.А., Синевич Е.А., Чвалун С.Н., Иванчева Н.И., Смольянова О.В., Иванчев С.С., Бакеев Н.Ф. // Высокомолек. соед. A. 1992. Т. 34. № 2. С. 92.

Joo Y.L., Zhou H., Lee S.G., Lee H.K., Song J.K. // J. Appl. Polym. Sci. 2005. V. 98. № 2. P. 718.

Uehara H., Yoshida R., Kakiage M., Yamanobe T., Kanamoto T. // Ind. Eng. Chem. Res. 2006. V. 45. № 23. P. 7801.

Michler G., Seydewitz V., Buschnakowski M., Myasnikova L., Ivan’kova E., Marikhin V., Boiko Y., Goerlitz S. // J. Appl. Polym. Sci. 2010. V. 118. № 2. P. 866.

Rastogi S., Yao Y., Ronca S., Bos J., Van der Eem J. // Macromolecules. 2011. V. 44. № 14. P. 5558.

Ozerin A.N., Ivanchev S.S., Chvalun S.N., Aulov V.A., Ivancheva N.I., Bakeev N.F. // Polymer Science A. 2012. V. 54. № 12. P. 950.

Lebedev O.V., Ozerin A.N., Kechek’yan A.S., Shevchenko V.G., Kurkin T.S., Golubev E.K., Karpushkin E.A., Sergeev V.G. // Polym. Compos. 2019. V. 40. № S1. P. E146.

Ronca S., Forte G., Tjaden H., Rastogi S. // Ind. Eng. Chem. Res. 2015. V. 54. № 30. P. 7373.

Romano D., Tops N., Bos J., Rastogi S. // Macromolecules. 2017. V. 50. № 5. P. 2033.

Dong P., Zhang Q., Wang K., Zhu B.-H., Su W., Li J.-F., Fu Q. // Polymer. 2021. V. 215. Art. 123352.

Romano D., Andablo-Reyes E., Ronca S., Rastogi S. // Polymer. 2015. V. 74. P. 76.

Barrera E.G., dos Santos J.H.Z. // Mol. Catal. 2017. V. 434. P. 1.

Gagieva S.Ch., Tuskaev V.A., Fedyanin I.V., Sizov A.I., Mikhaylik E.S., Golubev E.K., Bulychev B.M. // Polyhedron. 2017. V. 122. P. 179.

Wang Y., Fan H., Li B.G. // Mater. Today Commun. 2020. V. 25. Art. 101267.

Antonov A.A., Bryliakov K.P. // Eur. Polym. J. 2021. V. 142. Art. 110162.

Mitani M., Mohri J., Yoshida Y., Saito J., Ishii S., Tsuru K., Matsui S., Furuyama R., Nakano T., Tanaka H., Kojoh S., Matsugi T., Kashiwa N., Fujita T. // J. Am. Chem. Soc. 2002. V. 124. № 13. P. 3327.

Mitani M., Saito J., Ishii S., Nakayama Y., Makio H., Matsukawa N., Matsui S., Mohri J., Furuyama R., Terao H., Bando H., Tanaka H., Fujita T. // Chem. Rec. 2004. V. 4. № 3. P. 137.

Tuskaev V.A., Gagieva S.Ch., Lyadov A.S., Kurmaev D.A., Zubkevich S.V., Shatokhin S.S., Simikin V.E., Mikhailik E.S., Golubev E.K., Nikiforova G.G., Buzin M.I., Vasil’ev V.G., Bulychev B.M. // Pet. Chem. 2020. V. 60. № 3. P. 329.

Tuskaev V.A., Gagieva S.Ch., Kurmaev D.A., Melnikova E.K., Zubkevich S.V., Buzin M.I., Nikiforova G.G., Vasil’ev V.G., Saracheno D., Bogdanov V.S., Privalov V.I., Bulychev B.M. // Appl. Organomet. Chem. 2020. V. 34. № 11. Art. e5933.

Egorov V.M., Ivan’kova E.M., Kulik V.B., Lebedev D.V., Myasnikova L.P., Marikhin V.A., Radovanova E.I., Yagovkina M.A., Seydewitz V., Goerlitz S., Michler G.H., Nöchel U., Balta-Calleja F.J. // Polymer Science C. 2011. V. 53. № 1. P. 75.

Reactor Powder Morphology / Ed. by L. Myasnikova, P.J. Lemstra. New York: Nova Sci. Publ., 2011. P. 353.

Aulov V.A., Shcherbina M.A., Chvalun S.N., Makarov S.V., Kuchkina I.O., Pantyukhin A.A., Bakeev N.F., Pavlov Y.S. // Polymer Science A. 2004. V. 46. № 6. P. 620.

Baidakova M.V., Dorovatovskii P.V., Zubavichus Y.V., Ivan’kova E.M., Ivanchev S.S., Marikhin V.A., Myasnikova L.P., Yagovkina M.A. // Phys. Solid State. 2018. V. 60. № 1. P. 897.

Myasnikova L., Baidakova M., Drobot’ko V., Ivanchev S., Ivan’kova E., Radovanova E., Yagovkina M., Marikhin V., Zubavichus Y., Dorovatovskii P. // J. Macromol. Sci., Phys. 2019. V. 58. № 11. P. 847.

Pandey A., Champouret Y., Rastogi S. // Macromolecules. 2011. V. 44. № 12. P. 4952.

Aulov V.A., Makarov S.V., Kuchkina I.O., Ozerin A.N., Bakeev N.F. // Polymer Science A. 2000. V. 42. № 11. P. 1190.

Ivanchev S.S., Vasil’eva M.Yu., Ivancheva N.I., Badaev V.K., Oleinik I.I., Sviridova E.V., Tolstikov G.A. // Polymer Science B. 2009. V. 51. № 7–8. P. 276.

Ivanchev S.S., Ruppel’ E.I., Ozerin A.N. // Doklady Phys. Chem. 2016. V. 468. Part 2. P. 89.

Pat. RU 2 459 835; 2 561 921; 2 552 636; 2 624 215.2015.

Aulov V.A., Makarov S.V., Kuchkina I.O., Pantyukhin A.A., Akopyan E.L., Ozerin A.N., Bakeev N.F. // Polymer Science A. 2001. V. 43. № 10. P. 1008.

Pat. RU 2 685 128.

Geil P. H. // Polymer Single Crystals. New York: Interscience, 1963. P. 560.

Константинопольская М.В., Чвалун С.Н., Озерин А.Н., Селихова В.И., Зубов Ю.А., Бакеев Н.Ф. // Высокомолек. соед. Б. 1985. Т. 27. №. 7. P. 538.

Kanamoto T., Porter S. // Integration of Fundamental Polymer Science and Technology – 3 / Ed. by P.J. Lemstra, L.A. Kleintjens London; New York: Elsevier, 1988. P. 168.

Tovmasyan Y., Takahashi K., Kanamoto T. // Progr. Polym Phys. Jpn. 1989. V. 32. P. 147.

Kunugi T., Oomori S., Mikami S. // Polymer. 1988. V. 29. № 5. P. 814.

Matsuo M., Sawatari C. // Macromolecules. 1986. V. 19. № 7. P. 2036.

Дополнительные материалы отсутствуют.

Инструменты

Высокомолекулярные соединения (серия А)