Высокомолекулярные соединения (серия А), 2022, T. 64, № 2, стр. 127-133

ВОЗМОЖНОСТИ МЕТОДА НАБУХАНИЯ В РАЗЛИЧНЫХ РАСТВОРИТЕЛЯХ ДЛЯ ИДЕНТИФИКАЦИИ КАУЧУКОВ И ЭЛАСТОМЕРОВ

В. Ю. Сеничев a, *, В. Н. Стрельников a, М. В. Перепада a, А. И. Слободинюк a

a Институт технической химии Уральского отделения Российской академии наук,

филиал Пермского федерального исследовательского центра Уральского отделения Российской академии наук

614013 Пермь, ул. Академика Королева, 3, Россия

* E-mail: senichev85@yandex.ru

Поступила в редакцию 19.10.2021

После доработки 25.11.2021

Принята к публикации 14.12.2021

- EDN: NZBZQM

- DOI: 10.31857/S2308112022020109

Аннотация

Установлены новые возможности метода набухания для идентификации сшитых каучуков и эластомеров. Проведено набухание в выбранных растворителях трех серий полиуретановых эластомеров с различным химическим строением. По результатам экспериментов построены графики зависимости степени набухания исследуемых эластомеров Q от значения параметров растворимости растворителя δ1. Было обнаружено, что графики функции Q = f(δ1) могут быть выражены в виде оригинальных диаграмм, полезных для быстрой идентификации каучуков и сшитых эластомеров. Диаграммы были сопоставлены друг с другом и с аналогичной диаграммой для бутилкаучука. Обсуждаются характерные особенности этих диаграмм, которые могут быть полезны для идентификации каучуков и эластомеров.

ВВЕДЕНИЕ

При работе в области материаловедения полимеров нередко приходится сталкиваться с необходимостью идентификации тех или иных полимерных материалов. Известно, что для этой цели можно использовать методы ИК-спектроскопии, количественного химического анализа и другие [1, 2]. Известно, что одним из наиболее доступных методов идентификации полимеров является метод растворимости, когда о химической природе полимера судят по его растворимости в тех или иных растворителях [1]. Данный метод достаточно эффективный для тех полимеров, которые растворяются только в достаточно небольшом количестве растворителей. Такие полимеры, как правило, находятся при комнатной температуре в кристаллическом или частично кристаллическом состоянии и поэтому для их растворения нужно затратить дополнительное количество энергии, необходимое для компенсации энтальпии плавления [3]. Такая избыточная энергия смешения характерна только для очень немногих систем типа полимер–растворитель, что дает возможность с уверенностью идентифицировать методом растворимости ряд таких частично кристалличных полимеров, как поливинилхлорид или нитроцеллюлоза. Однако для полимеров, находящихся в высокоэластичном состоянии, преимущества данного метода нивелируются тем, что эти полимеры либо растворяются в очень широком круге растворителей, либо набухают в них (в случае, когда полимеры химически сшиты). В принципе, метод набухания используется для анализа сшитых эластомеров и резин уже достаточно давно [4], особенно при изучении степени химического сшивания. В то же время его возможности позволяют во многих случаях помочь решать проблемы идентификации сшитых эластомеров. В настоящей статье приводятся основы нового подхода, связанного с анализом данных по равновесному набуханию изучаемых объектов в растворителях разной полярности.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Набухание сшитого эластомера в растворителе можно описать с помощью хорошо известного уравнения Флори–Ренера, которое связывает степень набухания с параметром термодинамического взаимодействия [5]:

(1)

$\ln (1 - {{\varphi }_{2}}) + {{\varphi }_{2}} + \chi \varphi _{2}^{2} + {{N}_{e}}{{V}_{1}}\left( {\varphi _{2}^{{1/3}} - \frac{{2{{\varphi }_{2}}}}{f}} \right) = 0,$Хотя известно, что параметр χ имеет некоторую слабую зависимость от плотности сшивки, при определенных допущениях (образцы с аналогичной степенью сшивки) его можно считать постоянным для каждой пары резина–растворитель. Таким образом, что для каждого эластомера существует определенная совокупность параметров взаимодействия с теми или иными растворителями или пластификаторами χ1. Величины таких параметров для некоторых систем полимер–растворитель опубликованы в работе [6]. В то же время нельзя не признать, что термодинамическая совместимость между полимерами и растворителями зависит от их химического строения, что в первом приближении передается с помощью подхода параметров растворимости [3].

Более того, уже давно известен метод Джи, с помощью которого предлагалось определять параметры растворимости эластомеров [4, 6]. Данный метод помещает равновесные значения набухания Q конкретного образца полимера на соответствующий график в зависимости от значения параметра растворимости растворителя δ1. Согласно работе [7], эта зависимость должна иметь вид графика с максимумом и быть близкой по форме к распределению Гаусса. Абсцисса точки максимума должна приблизительно соответствовать значению параметра растворимости полимера δ2 (индекс 1 соответствует растворителю, а индекс 2 – полимеру). Однако следует отметить, что никакая теория не может подтвердить, что зависимость Q = f(δ1) действительно должна подчиняться распределению Гаусса.

На практике такие зависимости могут быть получены только для очень узкого ряда растворителей, предпочтительно одного и того же химического типа. Можно сказать, что метод Джи по существу основан на теории регулярных растворов (теория решеточной жидкости или теория среднего поля), т.е. на предположении, что когезионное взаимодействие между компонентом 1 и компонентом 2 A12 в смеси двух неполярных жидкостей может быть выражено с помощью уравнения [8, 9]

в котором a11 и a22 – плотность энергии когезии компонентов. Следствием данной теории является идея о двух вкладах в значение параметра χ [10] где χS и χH – энтропийный и энтальпийный вклады соответственно. При этом на практике первый параметр обычно принимался за константу в диапазоне от 0.3 до 0.4, чаще всего использовалось значение χS = 0.34. Энтальпийный вклад параметра взаимодействия χH определяется теплотой смешивания по Гильдебранду [10]:(4)

${{\chi }_{H}} = \frac{{B{{V}_{1}}}}{{RT}} = \frac{{{{V}_{1}}{{{\left( {{{\delta }_{1}} - {{\delta }_{2}}} \right)}}^{2}}}}{{RT}}$Здесь V1 – молярный объем растворителя, B – энергия взаимообмена, δ1 и δ2 – параметры растворимости растворителя и полимера соответственно. Тогда минимальное значение этого компонента и, следовательно, максимальная совместимость обеспечивается в том случае, когда параметры растворимости полимера и растворителя будут равны. В процессе получения новых данных о взаимодействии полимеров и растворителей метод Джи был подвергнут справедливой критике Бартоном [3].

Позже для описания взаимодействия между растворителем и полимером были предложены некоторые двух- и трехпараметрические модели, наиболее известной из которых является подход параметров растворимости Хансена [3, 11]. Тем не менее, ни один из перечисленных методов не смог полностью преодолеть недостатки первоначального подхода к параметрам растворимости. В связи с этим практическая ценность метода Джи для определения параметров растворимости полимеров остается сомнительной.

Однако недостатки такого метода не являются кардинальными для идентификации каучуков. Зависимости объемного набухания от величины термодинамического сродства между полимером и растворителем, отражаемого разностью их параметров растворимости, приведенные, например, в работе [12], можно рассматривать как набор данных для построения определенных диаграмм в координатах Q и δ1, отражающих специфику взаимодействия для каждого отдельного случая взаимодействия пары полимер–растворитель. Примеры таких диаграмм приведены ниже.

Обычный график Q = f(δ1), используемый в методе Джи, представляет собой кривую, которая более или менее показывает только одну тенденцию: что максимальное набухание должно приблизительно соответствовать равенству параметров растворимости полимера и растворителя (δ1 ≈ δ2). Иными словами, идентификацию резины в данном случае можно выполнить, используя только одно характерное значение с точки зрения ее параметра растворимости, хотя мы уже знаем, что метод Джи в принципе не позволяет получить точные результаты. Кроме того, представление зависимости Q = f(δ1) в виде гистограмм или диаграмм дает возможность отметить многочисленные нюансы в соотношениях между значениями набухания в определенных типах растворителей. В какой-то степени аналогию такой картине можно найти в ИК-спектрах веществ, где положение некоторых полос поглощения указывает на наличие в веществе определенных характерных групп [13].

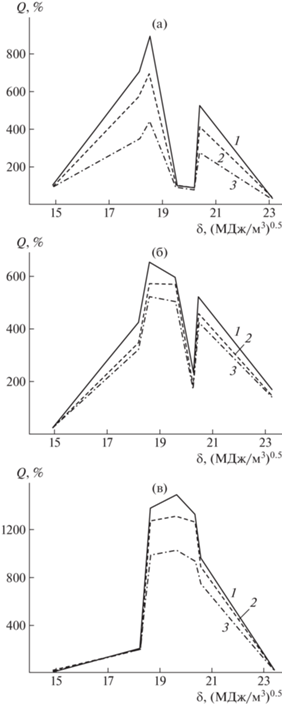

Рассмотрим возможность отклонений в этих диаграммах из-за возможных изменений соотношений между степенями набухания в различных растворителях в зависимости от плотности сшивки в полимерах или от концентрации полимера в растворах. Очевидно, что если мы возьмем образец одного и того же каучука с более высокой плотностью сшивки, то все значения степени набухания должны быть относительно снижены. Кстати, это можно оценить численно с помощью уравнения Флори–Ренера, если известны значения плотности сшивки и параметра взаимодействия. Конечно, следует признать, что параметр χ, используемый в уравнении (1), строго говоря, не может быть постоянным для всего диапазона концентраций системы полимер–растворитель [14]. Напротив, зависимость χ от плотности сшивки также была отмечена ранее и считалась относительно слабой [15, 16]. Тем не менее, видно, что различия в плотности сшивки Ne (табл. 1), не изменяют общую форму диаграмм для трех серий изученных полиуретановых эластомеров. На рис. 1 приведены данные значений набухания для образцов исследуемой серии с различными значениями плотности сшивки (в диапазоне от 0.4 × 10–4 до 4 × 10–4 моль/см3). Действительно, для любой данной пары растворителей A и B, если QA > QB для одной плотности сшивки, то соотношение справедливо для любого другого значения плотности сшивки. Мы, конечно, можем представить себе случай, когда на практике для некоторой комбинации полимер–пара растворителей можно было бы получить данные, противоречащие приведенному выше неравенству, т.е. для одной плотности сшивки QA > QB, для другой QA < QB. Это теоретически возможно, если существуют очень сильные различия в зависимости параметра χ для указанных растворителей от плотности сшивки данного полимера. Упомянутые зависимости иногда публиковались для некоторых систем [16, 17], но указанные выше различия авторам неизвестны.

Таблица 1.

Молярные числа компонентов исследуемых эластомеров

| Образец | СКУ-7 БА | П6-БА | ТМП | СКУ-ПФЛ | Полифурит 1000 | Лапрол 373 | МОСА | СКУ-ДФ2 | СКД-ГТР-А | Ne × 104 моль/ см3 |

|---|---|---|---|---|---|---|---|---|---|---|

| ПБЛ-1 | 1.08 | 0.9 | 0.1 | – | – | – | – | – | – | 0.98 |

| ПБЛ-2 | 1.1 | 0.88 | 0.12 | – | – | – | – | – | – | 1.2 |

| ПБЛ-3 | 1.1 | 0.85 | 0.15 | – | – | – | – | – | – | 1.8 |

| ПЛ-1 | – | – | – | 1.050 | 0.8 | – | 0.2 | – | – | 0.6 |

| ПЛ-2 | – | – | – | 1.076 | 0.8 | 0.05 | 0.2 | – | – | 0.9 |

| ПЛ-3 | – | – | – | 1.076 | 0.76 | 0.05 | 0.19 | – | – | 1.1 |

| ПГЛ-1 | – | – | 0.2 | – | – | – | – | 1.2 | 0.8 | 4.1 |

| ПГЛ-2 | – | – | 0.075 | – | – | – | – | 1.08 | 0.925 | 1.04 |

| ПГЛ-3 | – | – | 0.05 | – | – | – | – | 10.6 | 0.95 | 0.43 |

Рис. 1.

Диаграммы набухания в виде ломаных линий для ПГЛ (а), ПЛ (б) И ПБЛ (в). Точки, соответствующие данным для образцов с разной плотностью сшивки относятся к ПГЛ-1, ПЛ-1, ПБЛ-1 (1); ПГЛ-2, ПЛ-2, ПБЛ-2 (2); ПГЛ-3, ПЛ-3, ПБЛ-3 (3). Абсциссы точек соответствуют значениям параметров растворимости растворителей, приведенным в табл. 2.

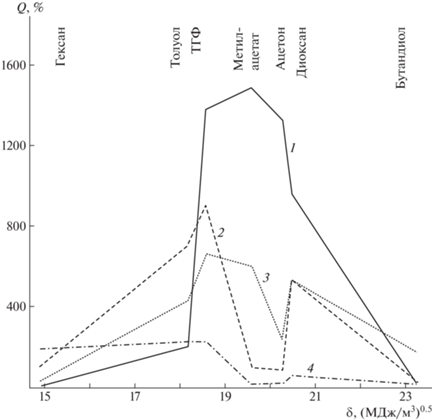

Как правило, графики набухания для определенных типов каучуков можно отобразить несколькими способами. Авторы предполагают, что наиболее полезными могут быть два типа: столбчатые гистограммы и диаграммы, которые основаны на ломаных линиях (рис. 1). Мы считаем, что вторые более полезны, поскольку они представляют изображения с большим количеством визуальной информации с помощью линий, соединяющих соседние точки, поскольку наклоны линий сами по себе могут быть фактором, способствующим идентификации каучука. В связи с этим приведенные графики были использованы в работе следующим образом (рис. 1 и 2), линии 1–3 на рис. 1 соединяют точки, соответствующие значениям набухания для образцов с одинаковой плотностью сшивки. По рис. 2 видно, что независимо от плотности сшивки характерное положение различных отдельных участков линий относительно остальных не меняется, что подтверждает возможность использования таких участков для идентификации каучуков.

Рис. 2.

Объединенные диаграммы набухания для ПБЛ (1), ПГЛ (2), ПЛ (3) с наименьшей плотностью сетки и бутилкаучука (4).

Рассмотрим теперь наиболее характерные различия в диаграммах для всех описанных эластомеров (рис. 2). График для образцов ПБЛ (линия 1) имеет следующие особенности: степень набухания в метилацетате выше, чем в ТГФ (напротив, противоположный эффект очевиден для других серий), а степень набухания в ацетоне выше, чем в диоксане (напротив, противоположный эффект очевиден и для других серий). Для образцов серии ПГЛ (линия 2) можно отметить следующую особенность: низкие степени набухания в метилацетате и ацетоне делают набухания этой серии аналогичными набуханиям для бутилкаучука, исключая различия для перехода метилацетат–ацетон (степень набухания немного выше для метилацетата, чем для ацетона в случае ПГЛ, тогда как степень набухания немного ниже для метилацетата, чем для ацетона в случае бутилкаучука). Степень набухания уменьшается при этом переходе для серии ПГЛ, напротив, это значение немного повышается для бутилкаучука. Кроме того, степень набухания увеличивается при переходе гексан–толуол–ТГФ для серии ПГЛ, но это значение существенно не меняется для бутилкаучука (линия 4). График для серии ПЛ (линия 3) имеет следующие отличительные свойства: степень набухания в ацетоне немного меньше, чем в метилацетате, но данные значения близки друг к другу. Степень набухания в метилацетате для ПГЛ и бутилкаучука намного меньше, чем в ТГФ, в то время как для ПБЛ, наоборот, степень набухания в метилацетате немного выше, чем в ТГФ. А вот степень набухания в ацетоне значительно меньше, чем в метилацетате (почти в два раза), что резко отличает эту серию от других. Уменьшение степени набухания при переходе метилацетат–ацетон для ПБЛ и ПГЛ невелико (около 10%). Приведенное значение для бутилкаучука для упомянутого перехода увеличивается в отличие от других эластомеров. Еще одной характерной особенностью для графика бутилкаучука является небольшая разница в степени набухания между гексаном и толуолом, и она очень высока для всех полиуретановых серий.

Все рассмотренные различия в степенях набухания исследуемых эластомеров могут быть объяснены химическим строением соответствующих полимерных цепей и растворителей. Межцепные взаимодействия бутилкаучука и растворителя в основном вызваны дисперсионными взаимодействиями; для полиуретановых эластомеров оно более сложное, поскольку связано с наличием полярных групп. Роль полярных взаимодействий в полиуретанах, обусловленная неравномерным распределением электронной плотности в молекулах, и донорно-акцепторными взаимодействиями, такими как водородные связи, гораздо важнее, чем дисперсионные силы. В данном случае взаимодействие полимер–растворитель может быть гораздо более энергетически выгодным, чем взаимодействие полимер–полимер или растворитель–растворитель, что приводит к появлению высоких степеней набухания исследуемых эластомеров в некоторых растворителях.

Таким образом, как общая форма диаграмм, так и нюансы их фрагментов могут быть весьма информативны для того, чтобы распознать разницу между этими различными материалами. Авторы уверены, что для каждого каучука или эластомера можно построить более характерные диаграммы, используя разный выбор растворителей. Такие диаграммы в совокупности с другими физическими параметрами исследуемых полимеров (температура стеклования, положение характерных полос поглощения в ИК-спектре, плотность и т.д.), могут успешно применяться для их идентификации.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Исследования проводили с использованием серии олигоуретановых форполимеров, синтезированных из олигомерных диолов и 2,4-толуилендиизоцианата (ТДИ). Мы брали следующие олигомерные диолы: олигобутиленоксид диол с молекулярной массой 1000 (полифурит), олигобутадиендиол с молекулярной массой 2000 (СКД-ГТР-A) и олигоэфирдиол П6-БА с молекулярной массой 2000. 2,4-толуилендиизоцианат (торговая марка Scuranate T100) был приобретен у “LyondellBasell Industries N.V.”, Нидерланды. Полифурит был приобретен у BASF SE, Германия. Олигомер СКД-ГТР-A был получен в Федеральном государственном унитарном предприятии “НИИСК”, Россия. Олигоэфирдиол П6-БА (продукт поликонденсации адипиновой кислоты, этиленгликоля и 1,4-бутандиола) был изготовлен Обществом с ограниченной ответственностью “ВЕСТ”, Россия.

Функциональность используемых олигомеров была строго равна двум, что важно для последующих синтезов. Отвердителями служили низкомолекулярные полиолы и диамины: олигооксипропилентриол с молекулярной массой 370, триметилолпропан (ТМП) и 4,4-метилен-бис-2-хлоранилин (MOCA). Олигооксипропилентриол синтезировали конденсацией глицерина и оксида пропилена. Он был получен от Публичного акционерного общества “Нижнекамскнефтехим”, Россия (торговая марка Лапрол 373), ТМП и MOCA – от Общества с ограниченной ответственностью “Реакор”, Россия.

На первом этапе синтеза на основе упомянутых олигомерных диолов и ТДИ получили три олигоуретановых форполимера: СКУ-7БА, синтезированный из олигоэфира П6-БА, СКУ-ДФ-2, синтезированный из олигомера СКД-ГТР-A, и СКУ-ПФЛ, синтезированный из полифурита. Соотношение NCO : OH в синтезе всех трех форполимеров составляло 2.06. Отверждение полученных форполимеров проводили при 90°C в течение двух дней из смесей на основе исходных олигомерных диолов и отвердителей с низкой молекулярной массой (табл. 1). Избыток групп NCO по сравнению со стехиометрией в реакциях отверждения равен 1.05 для всех образцов. В качестве катализатора в реакциях отверждения использовали дибутилдилаурат олова в количестве 0.003 мас. % от реакционной смеси. Процедуру изготовления образцов можно кратко описать следующим образом: порции всех форполимеров, катализатора и отвердителей смешивали в течение 10 мин под вакуумом (0.2 кПа) при 40°C и заливали в металлические щелевые формы. Образцы отверждали в течение 3 дней при 90°C. Эта процедура соответствовала работе [18]. Были получены три серии полиуретанмочевин: ПБЛ на основе олигоэфира П6-БА, ПЛ на основе олигоэфирного полифурита и ПГЛ на основе олигодиола (СКД-ГТР-A). Молекулярная масса компонентов трех серий и плотность поперечных связей отвержденных образцов Ne приведены в табл. 1.

Равновесную степень набухания полимера находили в соответствии с работой [19]. Растворители, указанные в табл. 2, были выбраны для набухания из-за их доступности и различных значений их параметров растворимости δ1, взятых из работы [3]. Плотность сшивки образцов Ne определяли в соответствии с методом, описанным в работе [20], с использованием этилацетата, исключая серию ПГЛ. Для серии ПГЛ брали толуол. Были получены значения степени набухания Q трех серий полиуретановых эластомеров различной химической природы в разных растворителях. Указанные зависимости Q для трех значений плотности сшивки позволили нам построить оригинальные диаграммы для каждого типа эластомера в координатах степень набухания Q – параметр растворимости растворителя δ1. Полученные диаграммы могут быть использованы для идентификации различных эластомеров при условии, что они получены в соответствующем количестве растворителей.

Таблица 2.

Растворители, используемые для набухания

| Растворитель | Параметр растворимости δ1, (Мдж/м3)0.5 | Молярный объем V1, см3/моль |

|---|---|---|

| Гексан | 14.9 | 131.6 |

| Толуол | 18.2 | 106.8 |

| Тетрагидрофуран | 18.6 | 81.7 |

| Метилацетат | 19.6 | 79.7 |

| Ацетон | 20.3 | 74.0 |

| 1,4-Диоксан | 20.5 | 85.7 |

| Бутандиол | 23.3 | 91.5 |

Исследование проводили с использованием оборудования Центра коллективного пользования “Исследование материалов и веществ” Пермского федерального исследовательского центра Уральского отделения Российской академии наук и финансировалось из государственного бюджетного фонда в рамках государственного задания для Института технической химии Уральского отделения Российской академии наук (тема государственного бюджета 122011900165-2).

Список литературы

Verleye G., Roeges N.P.G., De Moor M.O. Easy Identification of Plastics and Rubbers. Shawbury, Shrewsbury, Shropshire: Rapra Technology, 2001.

Loadman M.J.R. Analysis of Rubber and Rubber-like Polymers. Dordreht, The Netherlands: Springer Science+Business Media, 1998.

Barton A.F.M. // Chem. Rev. 1975. № 75. P. 731.

Bryan E., Welding G.N. // Rubber Chem. Tech. 1964. № 37. P. 571.

Lipatov Y.S., Nesterov A.E., Gritsenko T.M., Veselovskii R.A. Handbook on Polymer Chemistry. Kyiv: Naukova Dumka, 1971.

Gee G. // Trans. Inst. Rubber Ind. 1943. № 18. P. 818.

Takahashi S.J. // J. Appl. Polym. Sci. 1983. № 28. P. 2847.

Flory P.J. Principles of Polymer Chemistry. New York: Cornell Univ. Press, 1953.

Scatchard G. // Chem. Rev. 1931. V. 8. № 2. P. 321.

Zeng W., Du Y., Xue Y., Frisch H.L. // Solubility Parameters, Physical Properties of Polymers. Handbook / Ed. by J.E. Mark. Cincinnati, Ohio: Springer, 2007.

Senichev V.Yu., Tereshatov V.V. SimПЛe Solvent Characteristics / Handbook of Solvents; Editor Wypych G.; Toronto, Canada: ChemTec Publishing, 2014.

Nohile C., Dolez P.I., Vu-Khanh T. // J. Appl. Polym. Sci. 2008. № 110. P. 3926.

Price G.J., Guillet J.E., Purnell J.H. // J. Chromatogr. 1986. № 369. P. 273.

Schotsch K., Wolf B.A. // Makromol. Chem. 1984. № 185. P. 2169.

Valentın J.L., Carretero-Gonzalez J., Mora-Barrantes I., Chasse W., Saalwachter K. // Macromolecules. 2008. V. 41. P. 4717.

McKenna G.B., Flynn K.M. // Polymer. 1990. № 31. P. 1937.

Marzocca A.J. // Eur. Polym. J. 2007. № 43. P. 2682.

Tereshatov V.V., Senichev V.Yu. // J. Macromol. Sci., Phys. 2015. V. 54. P. 365.

Zellers E.T., Anna D.H., Sulewski R., Xiaoronc W.E. // J. Appl. Polym. Sci. 1996. № 62. P. 2069.

Flory P.J., Rehner J. // Chem. Phys. 1943. V. 11. P. 521.

Дополнительные материалы отсутствуют.

Инструменты

Высокомолекулярные соединения (серия А)