Высокомолекулярные соединения (серия А), 2022, T. 64, № 3, стр. 214-222

РАЗОГРЕВ ПОЛИМЕРА В ПОЛОСАХ СДВИГА

С. Л. Баженов a, *, И. В. Сосновский b, И. Н. Насруллаев c

a Федеральный исследовательский центр химической физики Российской академии наук

119991 Москва, ул. Косыгина, 4, Россия

b Московский педагогический государственный университет

119991 Москва, ул. Малая Пироговская, 1, Россия

c Московский государственный технический университет имени Н.Э. Баумана

105005 Москва, ул. 2-я Бауманская, 5, Россия

* E-mail: sergey.l.bazhenov@gmail.com

Поступила в редакцию 24.06.2021

После доработки 22.11.2021

Принята к публикации 12.01.2022

- EDN: JTUCVT

- DOI: 10.31857/S2308112022030099

Аннотация

При сжатии и растяжении аморфных полимеров пластическое течение часто локализуется в системе полос сдвига. Сдвиговые напряжения совершают работу, которая переходит в теплоту, и полимер разогревается. При прокатке аморфного полиэтилентерефталата наблюдается набор пересекающихся полос сдвига. Полоса, появившаяся позднее, оставалась прямой, а возникшая раньше приобретала вид кинка. Деформация сдвига в полосе постоянна по толщине и равна 78 ± 14%, что соответствует углу излома кинка 38 ± 5°. Получено аналитическое решение, описывающее распределение температуры по толщине полосы сдвига. Температура максимальна на ее фронте. Расчеты позволяют сделать вывод, что разогрев в полосах сдвига – специфически полимерное явление, которым в металлах можно пренебречь. После зарождения в тонких полосах температура растет пропорционально корню квадратному из толщины полосы. При увеличении толщины максимальная температура полосы приближается к адиабатическому пределу, при котором потерями теплоты можно пренебречь.

ВВЕДЕНИЕ

Ориентационная вытяжка является эффективным способом повышения прочности и модуля упругости линейных полимеров [1–6]. Например, высокопрочные волокна получают вытяжкой в десятки раз при температуре немного выше температуры стеклования. Однако существует еще одна причина ориентации полимеров. Даже сравнительно небольшая ориентационная вытяжка (в полтора–два раза) выше температуры стеклования приводит к повышению пластичности и значительному снижению температуры хрупкости ряда стеклообразных полимеров. Альтернативный метод ориентации – холодная прокатка полимеров между двумя валками, вращающимися в противоположных направлениях [6–18]. При прокатке полимер оказывается в условиях сжатия, что уменьшает вероятность разрыва и позволяет проводить ориентацию в комнатных условиях. Например, после прокатки пластичным становится даже ПС [12, 13].

Представляется еще более важным то, что прокатка позволяет подавить хрупкое поведение дисперсно-наполненных полимеров [17] и нанокомпозитов [18–20]. Основной недостаток наполненных полимеров – их хрупкость, связанная с образованием шейки при растяжении. Композиты на основе полимеров, деформирующихся без шейки, остаются пластичными до очень высоких степеней наполнения. Примеры – композиты на основе каучука [21] и сверхвысокомолекулярный ПЭ [18]. Прокатка подавляет образование шейки, и прокатанные полимерные композиты сохраняют пластичность, что вызывает интерес к изучению механизма деформирования в процессе прокатки.

Пластическое течение металлов и аморфных полимеров обычно развивается по двум семействам взаимно-перпендикулярных линий скольжения. Это изучает теория пластичности [22]. В стержнях постоянного сечения они представляют собой два семейства взаимно-перпендикулярных полос сдвига. В стеклообразных полимерах в полосах понижена плотность материала и соответственно повышен свободный объем [23]. После образования полосы сдвига дальнейшее течение облегчено, и напряжение текучести несколько снижается. Это явление называют истинным деформационным размягчением материала. После прекращения деформирования плотность материала в полосах сдвига постепенно возрастает, и предел текучести возвращается к начальному значению. Сдвиг происходит в плоскостях максимального сдвигового напряжения, ориентированных под углом примерно 45о к оси сжатия или растяжения. В аморфно-кристаллических ПЭ и ПП образование микрополос сдвига при комнатной температуре не наблюдается.

При высокоскоростной прокатке пленки полиэтилентерефталата было обнаружено, что два семейства полос сдвига сводятся к единой зоне текучести, напоминающей зубья пилы [24, 25]. Полосы сдвига в данном случае оказываются необычно толстыми, и их толщина достигает десятков микрон. Похожие “толстые” полосы сдвига наблюдали в прокатанных пленках ПА 6. С помощью легкоплавких порошков термоиндикатора было обнаружено, что в полосе сдвига ПЭТФ разогревается, и его температура может достигать 95°С, что выше температуры стеклования полимера 70–75°С [26]. Разогрев полосы объясняется тем, что сдвиговые напряжения совершают механическую работу, которая почти целиком переходит в теплоту. Доля механической работы β, переходящей в тепло, зависит от полимера [27]. Для полимеров типичное значение β составляет примерно 0.8, а для металлов 0.95. Это означает, что в тепло переходит почти вся совершенная механическая работа. В случае аморфного ПЭТФ коэффициент β зависит от скорости деформирования и при высоких скоростях достигает значения 1.35 вследствие кристаллизации и выделения теплоты кристаллизации [27].

Цель настоящей работы – теоретический анализ разогрева полимера в полосах сдвига.

МОДЕЛЬ

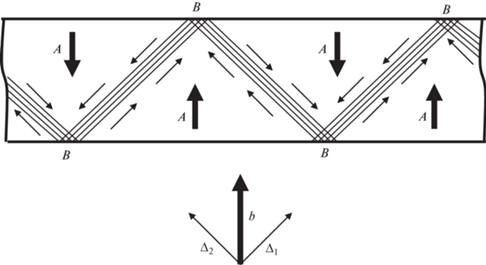

Механизм деформирования пленки ПЭТФ при прокатке с высокой скоростью схематически иллюстрирует рис. 1 [24, 25]. На рисунке представлена боковая поверхность пленки после прокатки. Пластическое деформирование локализовано в толстых полосах сдвига, образующих единую пилообразную зону пластической деформации. Стрелки указывают направление сдвига. Полимер в треугольных областях А между полосами сдвига не деформирован. Полужирные стрелки показывают движение треугольных областей при прокатке. Области пересечения полос В принадлежат двум полосам.

Рис. 1.

Схематический рисунок, иллюстрирующий пластическое деформирование пленки аморфного ПЭТФ при прокатке. Нижняя часть рисунка показывает движение недеформированной области А в результате двух сдвигов.

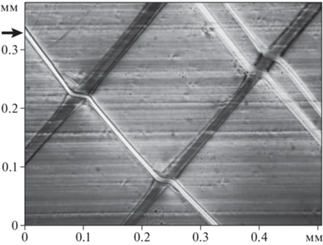

Оптическая фотография бокового среза пленки ПЭТФ толщиной 910 мкм, прокатанной со скоростью 4 мм/с, приведена на рис. 2. Степень прокатки, определяемая как отношение начальной H0 к конечной толщине пленки H, равнялась 1.06. Скорость прокатки была относительно невысокой, и образовалась не одна, как на рис. 1 [24, 25], а несколько полос сдвига. Угол между полосами сдвига составляет 80 ± 2°, и полосы располагались почти перпендикулярно. Толщина полос различна и варьируется от 8 до 18 мкм. Материал параллелограммов между полосами пластически не деформирован. Темные полосы сдвига прямые, а светлые полосы, одна из которых отмечена стрелкой, имеют вид ломаных прямых (кинков). Светлые полосы образовались раньше темных, и светлые полосы превратились в кинки. Заметим, что направление полосы сдвига после пересечения с другой полосой немного изменяется, что свидетельствует о повороте недеформированных областей, как и при прокатке металлов [28].

Рис. 2.

Фотография бокового среза прокатанной пленки ПЭТФ в поляризованном свете оптического микроскопа. Стрелкой отмечена полоса сдвига с образовавшимся изломом.

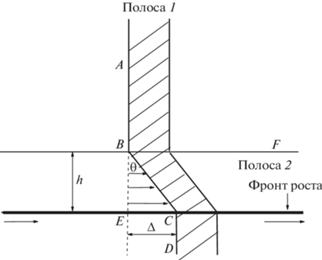

Рисунок 3 схематически иллюстрирует пересечение двух полос сдвига. Первой появилась полоса 1, и ее рост в некоторый момент прекратился. После этого ее пересекла перпендикулярная полоса 2. Полоса зародилась в плоскости BF. В результате сдвига прямая АЕ превратилась в ломаную ABCD. Стрелки в треугольнике ВCE показывают сдвиговое смещение материала в полосе 2. Сдвиговая деформация записывается как

Рис. 3.

Схематический рисунок, иллюстрирующий пересечение полосы сдвига 1 перпендикулярной полосой 2. В результате, прямая АА1 превращается в ломаную ABCD.

Сдвиговая деформация ε = 0.78 ± 0.14, что соответствует углу изгиба кинка θ = 38 ± 5°.

Линии излома на рис. 2, соответствующие линии ВС на рис. 3, близки к отрезку прямой. Это свидетельствует о том, что деформация сдвига по толщине полосы 2 постоянна. При непостоянстве сдвиговой деформации линия ВС была бы искривленной. Данное обстоятельство позволяет сделать вывод, что увеличение толщины полосы сдвига происходит путем фронтального перехода неориентированного материала в полосу, а деформацией в самой полосе можно пренебречь. Очевидно, сдвиговая деформация ограничена упрочнением полимера в результате сдвига, в результате чего дальнейший сдвиг прекращается и в процесс течения вовлекается новый недеформированный материал. В растущей полосе сдвига течение локализовано в плоскости ЕС.

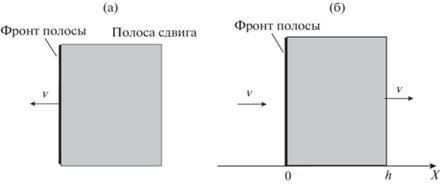

Рассмотрим одиночную полосу сдвига и предположим, что ее толщина растет с постоянной скоростью ${v}$, как показано на рис. 4а. На рис. 3 это соответствует полосе 2, повернутой на 90°. Будем считать, что сдвиговое пластическое течение локализовано во фронте полосы, выделенном черным цветом, а в полосе течения нет. Соответственно тепло выделяется только на фронте полосы сдвига. Направим ось Х перпендикулярно плоскости полосы. Фронт полосы и плоскость тепловыделения движется со скоростью v. Решение задачи удобнее описывать в движущейся системе координат, в которой фронт полосы неподвижен, а материал движется со скоростью v, как показано на рис. 4б. Поместим начало координат во фронт утолщающейся полосы сдвига. Тогда плоскость рождения полосы будет удаляться от начала координат со скоростью ${v}$, и в момент t0 ее координата будет h = ${v}$t0.

РЕШЕНИЕ ЗАДАЧИ

Если толщина полосы сдвига намного меньше толщины пленки, теплоотдачей во внешнюю среду можно пренебречь, и поток тепла направлен по оси Х, перпендикулярной плоскости сдвига. Распространение тепла по этой оси описывается уравнением теплопроводности

(1)

$\frac{{\partial T}}{{\partial t}} = {{a}^{2}}\frac{{{{\partial }^{2}}T}}{{\partial {{x}^{2}}}},$Пусть в некоторой точке ξ в начальный момент времени выделилась единица теплоты, тогда в точку х в момент t придет количество теплоты, описываемое функцией Грина

(2)

$G(x,\xi ,t) = \frac{1}{{2a\sqrt {\pi \,t} }}exp\left[ { - \frac{{{{{\left( {x - \xi } \right)}}^{2}}}}{{4{{a}^{2}}t}}} \right]$Сдвиговые напряжения τ совершают работу dA = τdy, где, dy – сдвиговое смещение в полосе, равное εdx, ε = Δ/h – сдвиговая деформация материала полосы. Пусть dx = ${v}$dt – дифференциал увеличения толщины полосы, где ${v}$ – скорость роста толщины полосы. Если в тепло переходит доля β работы, то выделяемая теплота β dА равна ρcdТ, где dТ – приращение температуры. Источник тепла в интервале времени [0, t0] двигался с постоянной скоростью из точки h в точку 0, и температура в произвольной точке х опишется интегралом

(3)

$T = \frac{{\beta \varepsilon \tau {v}}}{{2\rho ca\sqrt \pi }}\int\limits_0^{t{}_{0}} {exp\left[ { - \frac{{{{{\left( {x - {v}t} \right)}}^{2}}}}{{4{{a}^{2}}t}}} \right]} \frac{{dt}}{{\sqrt t }}$Переходом к безразмерной переменной z = $\frac{{{v}\sqrt t }}{{2a}}$ получаем

(4)

$T = \frac{{2\beta \varepsilon \tau }}{{\rho c\sqrt \pi }}\int\limits_0^{{{z}_{0}}} {exp\left[ { - {{{\left( {\frac{{{v}x}}{{4{{a}^{2}}z}} - z} \right)}}^{2}}} \right]} dz,$Здесь ${\text{erf}}z = \frac{2}{{\sqrt \pi }}\int\limits_{\text{0}}^{\text{z}} {\exp ( - {{t}^{2}})} dt$ – специальная функция, называемая интегралом вероятности. При x > 0, что соответствует полосе сдвига и области сзади нее, решение имеет вид

(6)

$\begin{gathered} T = \frac{{\beta \varepsilon \tau }}{{2\rho c}}\left\{ {erf\left( {{{z}_{0}} - \frac{{vx}}{{4{{a}^{2}}{{z}_{0}}}}} \right) + 1} \right. + \\ \, + \left. {exp\left( {\frac{{vx}}{{{{a}^{2}}}}} \right)\left[ {erf\left( {{{z}_{0}} + \frac{{vx}}{{4{{a}^{2}}{{z}_{0}}}}} \right) - 1} \right]} \right\}. \\ \end{gathered} $При x < 0, что соответствует области перед фронтом растущей полосы сдвига, имеем

(7)

$\begin{gathered} T = \frac{{\beta \varepsilon \tau }}{{2\rho c}}\left\{ {erf\left( {{{z}_{0}} - \frac{{{v}x}}{{4{{a}^{2}}{{z}_{0}}}}} \right) - 1 + } \right. \\ \, + \left. {exp\left( {\frac{{{v}x}}{{{{a}^{2}}}}} \right)\left[ {erf\left( {{{z}_{0}} + \frac{{{v}x}}{{4{{a}^{2}}{{z}_{0}}}}} \right) + 1} \right]} \right\} \\ \end{gathered} $Перейдем к анализу полученного решения. Размер R области разогрева, ограниченный теплопроводностью, оцениваем, приравняв показатель экспоненты в функции источника (2) к единице: $\frac{{{{R}^{2}}}}{{4{{a}^{2}}{{t}_{0}}}} = 1$ и $R = \sqrt {4{{a}^{2}}{{t}_{0}}} $. Толщина полосы сдвига h равна ${v}$t0, и отношение толщины полосы к размеру области прогрева R равно

Таким образом, физический смысл параметра z0 в решении (6) и (7) – отношение толщины полосы к размеру области прогрева h/R. Полученное решение имеет две асимптотики, соответствующие z0$ \ll $1 и z0 ≫1.

Большая толщина полос. Адиабатический разогрев

При z0 ≫ 1 в центре полосы х = h/2 первое слагаемое в фигурных скобках выражения (6) равно единице, а третьим слагаемым можно пренебречь. Температура описывается формулой

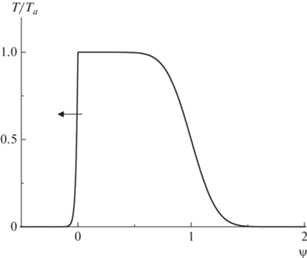

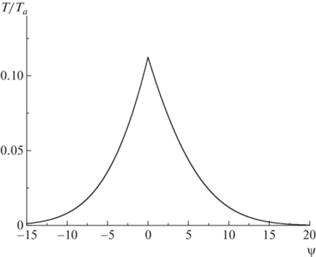

которая легко выводится из закона сохранения энергии, приравнивая производимую механическую работу к величине разогрева полосы Tаρc. Таким образом, температура Та описывает адиабатический разогрев полосы сдвига, когда теплопотерями можно пренебречь.Распределение температуры по толщине полосы сдвига при z0 = 4 демонстрирует рис. 5. В этом случае толщина полосы сдвига в четыре раза больше длины зоны теплоотдачи R. По абсциссе отложен безразмерный параметр $\psi = \frac{{{v}х}}{{4{{a}^{2}}{{z}_{0}}}}$, а по ординате – относительная температура Т/Та, где Та – величина адиабатического разогрева (9). Фронт полосы соответствует точке ψ = 0, а координата ψ = 1 – точке зарождения полосы. Направление распространения полосы показано стрелкой. Температура полосы везде, за исключением двух краев, соответствует адиабатическому пределу (9). Почти все выделенное тепло остается в полосе сдвига.

Малая толщина полос

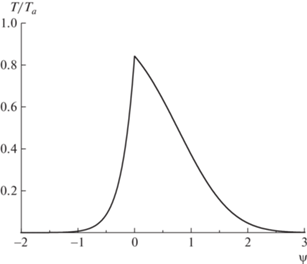

При z0 ≪ 1 толщина полосы h мала по сравнению с длиной теплопередачи R. Это соответствует начальным стадиям развития полосы сдвига. На рис. 6 приведено распределение температуры по толщине полосы при z0 = 0.1. Как и на рис. 4б, фронт полосы соответствует ψ = 0, а ψ = 1 отвечает точке ее зарождения. Относительная температура Т/Та ≪ 1, т.е. температура намного ниже адиабатического предела и максимальна во фронте полосы, где происходит выделение тепла. Распределение температуры почти симметрично и при ψ < 10 близко к затухающей экспоненте. Однако при ψ > 10 сказывается гауссовcкий характер функции источника (1), и температура убывает ~ exp(–ψ2). В данном случае тепло уходит из полосы сдвига за счет теплопроводности. При z ≪ 1 функция $erfz \approx \frac{{2z}}{{\sqrt \pi }}$, и максимальная температура во фронте полосы описывается формулой

Рис. 6.

Распределение относительной температуры разогрева Т/Та в “тонкой полосе” сдвига при z0 = 0.1.

Таким образом, температура повышается пропорционально корню квадратному толщины полосы и соответственно корню времени. Растет она и с увеличением скорости деформации v.

Распределение температуры по толщине полосы для z0 = 1, т.е. для перехода между двумя асимптотиками, представлено на рис. 7. Температура близка к адиабатическому пределу Та, и распределение становится заметно несимметричным. Перед фронтом полосы температура убывает экспоненциально и показатель экспоненты равен ${v}$/a2.

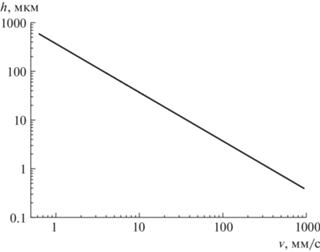

На рис. 8 приведена зависимость толщины полосы h при переходе к адиабатическому разогреву от скорости сдвига ${v}$, определенной из условия ${{z}_{0}} = \sqrt {{v}h} {\text{/}}(2a) = 1$ (формула (5)):

Рис. 8.

Зависимость толщины полосы h при переходе к адиабатическому разогреву от скорости сдвига ${v}$.

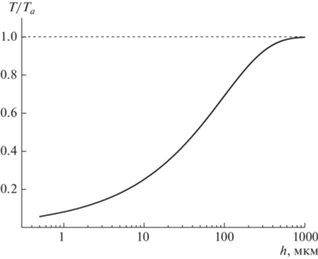

Расчет проводили для ПЭТФ при следующих значениях параметров ρ = 1332 кг/м3, с = 1.13 кДж/(кг К), k = 0.14 Вт/(м К) [30]. На рис. 9 показана зависимость относительной величины разогрева полосы Т/Тa от толщины полосы h при скорости сдвига ${v}$ = 1 м/мин. Разогрев значителен только при толщине более микрона. При толщине более 0.5 мм температура приближается к адиабатическому пределу. Образование полосы – это неоднородность пластического деформирования, обусловленная микронеустойчивостью процесса течения. Данные рисунка свидетельствуют о том, что при зарождении полосы разогрев невелик и на начальных стадиях деформирования несущественен.

На основании выражения (6) температура во фронте растущей полосы сдвига (при х = 0) опишется формулой

Свяжем скорость утолщения полосы v со скоростью прокатки u. Будем считать, что полосы сдвига перпендикулярны. Движение недеформированных треугольных областей на рис. 1 является суммой двух сдвигов, как показано в нижней части рис. 1. Сумма сдвигов описывается суммой двух перпендикулярных векторов ${{{\mathbf{\Delta }}}_{1}}$ и ${{{\mathbf{\Delta }}}_{2}}$. Его длина равна $b = \sqrt 2 \Delta $. За время прохождения валка между двумя точками В на рис. 1 треугольная область А смещается на расстояние, равное изменению толщины пленки при прокатке:

где $\Lambda = {{H}_{o}}{\text{/}}H$ – степень прокатки, H0 – начальная толщина пленки, H – ее толщина после прокатки. Валок при этом проходит расстояние 2H. Отношение сдвигового смещения s к расстоянию, пройденному валком, равно отношению скорости сдвиговой деформации w к скорости валка u:Переходя от скорости сдвига к скорости увеличения толщины полосы ${v}$ и используя соотношение (1), скорость роста толщины полосы опишется формулой

Здесь u – скорость прокатки (скорость валка), ε – сдвиговая деформация в полосе. Если в образце сформировалась не одна, а N пилообразных зон, то скорость роста полосы в N раз меньше:

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

В настоящей работе рассматривалась теоретическая модель, описывающая разогрев полимера в полосах сдвига. Ранее экспериментально было обнаружено, что температура разогрева в полосах ПЭТФ при высоких скоростях прокатки может достигать 95°С [25], что выше температуры стеклования полимера ~75°С. Предполагая, что предел текучести при сдвиге τ равен половине предела текучести при сжатии σ [22], при ε = 0.78, β = 1 и типичных для ПЭТФ значениях σ = 55 МПа, ρ = 1332 кг/м3, с = 1.13 кДж/(кг К) на основании формулы (9) оцениваем адиабатический разогрев как Т = 16°С, что значительно меньше наблюдаемого экспериментально разогрева 95°С – 23°С = = 72°С. Это объясняется тем, что при прокатке тонкой пленки длина зоны ее контакта с валком намного больше толщины пленки, и она находится в условиях гидростатического сжатия, вследствие чего сжимающее напряжение гораздо выше предела текучести при одноосном растяжении/сжатии. Для металлов это известный факт [31]. Сильный разогрев объясняет появление толстых полос и локализацию течения в одиночной пилообразной зоне текучести.

Увеличение толщины полосы сдвига происходит путем фронтального перехода неориентированного материала в полосу, а деформацией в самой полосе можно пренебречь. Сдвиговая деформация в полосе ε равна 0.78 ± 0.14. Заметим, что это первое измерение сдвиговой деформации в полосе. Деформационное упрочнение полимера анализировалось в работе [3]. Его величина пропорциональна квадрату деформации вне зависимости от типа полимера. Квадратичный характер деформационного упрочнения подтверждается экспериментальными данными [32], но степень упрочнения не постоянна и возрастает с повышением молекулярной массы полимера.

Деформация сдвига в полосе значительно меньше, чем в шейке при растяжении, типичное значение которой для ПЭТФ составляет ~3.5. Это объясняется тем, что образование шейки при растяжении связано с двумя эффектами: с уменьшением сечения образца и истинным размягчением полимера. Образование шейки при растяжении определяется уменьшением сечения, а влияние истинного деформационного размягчения мало. При прокатке полосы сдвига аналогичны шейке при растяжении. Как и шейка, они обусловлены локализацией пластического течения вследствие его неустойчивости. Как и шейка, они утолщаются фронтально, но причиной локализации является тепловое размягчение полимера в полосах сдвига. Данный эффект слабее деформационной неустойчивости, и деформация в полосе на десятичный порядок меньше, чем в шейке.

Получено решение, описывающее разогрев полосы сдвига в процессе ее утолщения. Максимальная величина разогрева определяется безразмерным параметром z0 = $\frac{{\sqrt {{v}h} }}{{2a}}$, где ${v}$ – скорость сдвига, h – толщина полосы, а – температуропроводность. Этот параметр равен отношению толщины полосы сдвига к размеру области прогрева за счет теплопроводности. При постоянной скорости сдвига толщина полосы пропорциональна времени деформирования.

Количественные расчеты величины разогрева (рис. 8 и 9) позволяют сделать вывод, что разогрев в полосах сдвига – специфически полимерное явление, а в металлах им можно пренебречь даже для прокатных станов со скоростью прокатки u = = 5 м/с. Это обусловлено тем, что типичная температуропроводность металлов на два десятичных порядка выше, чем полимеров. Вторая не менее важная причина – большая толщина полос. Разогрев приводит к деформационному размягчению полимера, а оно способствует локализации деформации в одной или нескольких полосах и соответственно увеличению толщины полосы. Локализация приводит к дальнейшему росту температуры до адиабатического значения. Это позволяет сделать вывод, что образование единой “пилообразной” зоны текучести [24, 25] вызвано саморазогревом полимера, вследствие чего снижается предел текучести, и образование новых полос сдвига подавляется.

ЗАКЛЮЧЕНИЕ

При прокатке аморфного ПЭТФ наблюдали появление набора пересекающихся полос сдвига. Полоса, возникшая позднее, оставалась прямой, а появившаяся раньше приобретала вид кинка. Деформация сдвига в полосе постоянна по толщине и равна 78 ± 14%, что соответствует углу излома кинка 38 ± 5°. Увеличение толщины полосы сдвига происходит путем фронтального перехода неориентированного полимера в полосу, а деформацией в самой полосе можно пренебречь.

Получено аналитическое решение, описывающее распределение температуры по толщине полосы сдвига, растущей фронтально с постоянной скоростью. Температура максимальна во фронте полосы.

При зарождении полосы разогрев невелик, и локализация течения обусловлена истинным деформационным размягчением. При прокатке с высокой скоростью механизм локализации течения ПЭТФ изменяется: наблюдается термическое размягчение и переход в высокоэластическое состояние. Разогрев в полосах сдвига – специфически полимерное явление, а в металлах им можно пренебречь. После зарождения в тонких полосах температура растет пропорционально корню квадратному из толщины полосы. При увеличении толщины максимальная температура полосы приближается к адиабатическому пределу, при котором потерями теплоты можно пренебречь.

При прокатке тонкой пленки сжимающее напряжение гораздо выше предела текучести при одноосном растяжении/сжатии.

Работа выполнена при финансовой поддержке Программы фундаментальных исследований РАН (код проекта 0082-2019-0004) в Федеральном исследовательском центре химической физики РАН.

Список литературы

Broutman L.J., Patil R.S. // Polym. Eng. Sci. 1971. V. 11. P. 165.

Павлов В.В., Власов С.В., Кулезнев В.Н., Герасимов В.И., Иванов М.В. // Высокомолек. соед. А. 1986. Т. 28. № 8. С. 1609.

Ward I.M. The Mechanical Properties of Solid Polymers. New York: Wiley, 1984.

Roesler J., Harders H., Baeker M. Mechanical Behavior of Engineering Materials. New York: Springer, 2007.

Турецкий А.А., Баранов А.О., Чвалун С.Н., Ерина Н.А., Зубов Ю.А., Прут Э.В., Бакеев Н.Ф., Ениколопян Н.С. // Высокомолек. соед. А. 1986. Т. 28. № 10. С. 2141.

Марихин В.А., Мясникова Л.П., Новак И.И., Сучков В.А., Тухватуллина М.Ш. // Высокомолек. соед. А. 1972. Т. 14. № 11. С. 2457.

Акутин М.С., Афанасьев Н.В. // Энциклопедия полимеров М.: Советская энциклопедия, 1977. Т. 3. С. 207.

Raabe D., Chen N., Chen L. // Polymer. 2004. V. 45. P. 8265.

Gezovich D.M., Geil P.H. // J. Mater. Sci. 1971. V. 6. № 6. P. 531.

Lee W.B., Wu S.Z., Song M.S. // J. Mater. Eng. Perform. 1996. V. 5. № 5. P. 637.

Nakayama K., Qi K., Hu X. // Polym. Compos. 2001. V. 9. P. 151.

Govaert L.E., Van Melick H.G.H., Meijer H.E.H. // Polymer. 2001. V. 42. № 3. P. 1271.

Van Melick H.G.H., Govaert L.E., Raas B., Nauta W.J., Meijer H.E.H. // Polymer. 2003. V. 44. № 4. P. 1171.

Raabe D., Chen N., Chen L. // Polymer. 2004. V. 45. P. 8265.

Jia J., Raabe D., Mao W.M. // Chinese J. Polym. Sci. 2006. V. 24. P. 403.

Yang Y., Keum J., Zhou Z., Thompson G., Hiltner A., Baer E. // J. Appl. Polym. Sci. 2010. V. 118. № 2. P. 659.

Serenko O.A., Efimov A.V., Nasrullaev I.N., Obolonkova E.S., Volynskii A.L., Bazhenov S.L. // Polymer Science A. 2003. V. 45. № 8. P. 773.

Efimov A.V., Nedorezova P.M., Bazhenov S.L., Palaznik O.M., Grokhovskaya T.E., Polschikov S.V. // Polymer Science A. 2020. V. 62. № 3. P. 260.

Kechek’yan P.A., Bazhenov S.L., Kechek’yan A.S. // Polymer Science A. 2018. V. 60. № 3. P. 373.

Monakhova K.Z., Bazhenov S.L., Kechek’yan A.S. // Polymer Science A. 2019. V. 61. № 4. P. 499.

Nielsen L. Mechanical Properties of Polymers and Composites. New York: Marcel Dekker, 1974.

Качанов Л.М. Основы теории пластичности. М.: Наука, 1969. С. 420.

Стрельников И.А., Мазо М.А., Балабаев Н.К., Олейник Э.Ф., Берлин А.А. // Докл. РАН. 2014. Т. 457. № 2. С. 193.

Volynskii A.L., Sosnovskii I.V., Rukhlya E.G., Bolshakova A.V., Efimov A.V., Bazhenov S.L., Bakeev N.F. // Dokl. Phys. Chem. 2014. V. 458. P. 158.

Bazhenov S.L., Efimov A.V., Sosnovskii I.V., Bol’shakova A.V., Kechek’yan A.S., Volynskii A.L. // Polymer Science A. 2015. T. 57. № 4. C. 425.

Bazhenov S.L., Sosnovskii I.V., Kechek’yan A.S. // Dokl. Phys. Chem. 2020. V. 492. № 1. P. 57.

Godovsky Y.K. Thermophysical Properties of Polymers, Berlin: Springer, 1993.

Чумаевский А.В. Дис. … канд. техн. наук. Томск: Томский гос. ун-т, 2014. С. 27.

Прудников А.П., Брычков Ю.А., Маричев О.И. Интегралы и ряды. М.: Физматлит, 2003. Т. 1. С. 115.

Bazhenov S. // J. Appl. Polym. Sci. 2011. T. 119. № 2. C. 654.

Целиков А.И. Основы теории прокатки. М.: Металлургия, 1965.

Tyun'kin I.V., Bazhenov S.L., Efimov A.V., Kechek’yan A.S., Timan S.A. // Polymer Science A. 2011. T. 53. № 8. C. 715.

Дополнительные материалы отсутствуют.

Инструменты

Высокомолекулярные соединения (серия А)