Высокомолекулярные соединения (серия А), 2022, T. 64, № 4, стр. 280-286

НОВЫЕ ПЛЕНОЧНЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ АРАБИНОГАЛАКТАНА

Э. Л. Аким a, А. А. Пекарец a, Е. Ю. Розова b, И. С. Курындин b, Г. К. Ельяшевич b, *

a Санкт-Петербургский государственный университет промышленных технологий и дизайна

198095 Санкт-Петербург, ул. Ивана Черных, 4, Россия

b Институт высокомолекулярных соединений Российской академии наук

199004 Санкт-Петербург, Большой пр., 31, Россия

* E-mail: elya@hq.macro.ru

Поступила в редакцию 28.03.2022

После доработки 01.04.2022

Принята к публикации 11.04.2022

- EDN: TRBNVA

- DOI: 10.31857/S2308112022700055

Аннотация

Получены новые пленочные композиционные материалы на основе полиэтилена, содержащие природный полисахарид – арабиногалактан сибирской лиственницы как функциональный компонент. Для изготовления пленочных композиционных материалов арабиногалактан в виде водного раствора наносили на пористые подложки из полиэтилена. Разработан ряд способов получения композитов арабиногалактан–полиэтилен, определен состав образцов, исследована их морфология, а также влияние способа приготовления на гидрофильность поверхности, газопроницаемость и механические свойства образцов.

ВВЕДЕНИЕ

Одним из основных направлений целлюлозно-бумажной промышленности является переработка древесины и извлечение ее компонентов, имеющих перспективы практического применения. Особый интерес в этом отношении представляет древесина лиственницы, в частности лиственницы сибирской (Larix sibirica) – хвойной породы семейства Pinaceace L и лиственницы даурской. Среди ее наиболее важных компонентов следует отметить арабиногалактан – ценное вещество, имеющее широкие возможности использования в медицине, ветеринарии, фармацевтической промышленности, а также в полиграфии, в производстве бумаги и картона [1]. В древесине лиственницы сибирской и лиственницы даурской он содержится в существенно большем количестве (от 10 до 30% в зависимости от региона произрастания), чем в других породах [2, 3]. Арабиногалактан – природный водорастворимый полисахарид, выполняющий в виде комплекса арабиногалактан–вода в древесине лиственницы сибирской функции низкотемпературного эвтектического пластификатора, который обеспечивает сохранение структуры дерева в зимних условиях Сибирского региона [4]. Комплекс арабиногалактан–вода в древесине лиственницы сибирской выступает как криопротектор, благодаря которому сибирская и даурская лиственницы не замерзают в отличие от европейской и североамериканской, где содержание арабиногалактана на порядок ниже. В последние годы значительно расширились исследования, связанные с биологической активностью арабиногалактана и возможностью его использования как иммуностимулятора и пребиотика, а также для выведения из организма солей тяжелых металлов и радионуклидов [5–10]. Арабиногалактан также применяется в текстильной, пищевой и парфюмерно-косметической промышленности [11, 12].

В настоящее время разработаны высокоэффективные методы извлечения арабиногалактана из древесины лиственницы – он может быть получен в качестве одного из продуктов при ее биорефайнинге, а также как побочный продукт при получении целлюлозы [13] и производстве биотоплива второго и третьего поколения из опилок древесины [14]. Разработанная технология комплексной переработки биомассы лиственницы сибирской позволяет получать водные экстракты, содержащие от 5 до 10% арабиногалактана с максимальной степенью чистоты около 98% [14, 15]. Эта технология открыла широкие возможности применения арабиногалактана в тех областях, где он используется в виде порошка, в том числе в таблетированной форме, или в виде водных растворов (медицина, ветеринария, агротехника, косметические средства и пищевые добавки, а также в бумажной промышленности для пропитки бумаги и изготовлении биоразлагаемой упаковки [1]).

В то же время реализация полезных специфических свойств арабиногалактана в материалах различного профиля затруднена его низкой способностью к переработке; из него трудно изготовить пленки, поскольку молекулы арабиногалактана имеют относительно небольшую молекулярную массу и сильно разветвленное химическое строение [1]. Одним из перспективных направлений поиска новых областей использования арабиногалактана является разработка полимерных композиционных материалов, содержащих арабиногалактан в качестве активного функционального компонента [16–18] и матрицу, обеспечивающую механическую прочность и эластичность материала. В работе [19] смешением компонентов в твердой фазе и последующим прессованием получены композиты арабиногалактана с различными синтетическими и природными полимерами. Отмечается, что такие композиты обладали высокими значениями модулей упругости и низкими значениями удлинений при разрыве, причем даже небольшое количество арабиногалактана в композите приводило к значительному “охрупчиванию” материала, которое удавалось снизить подбором пластификатора. Механические характеристики данных композитов обусловливают возможность производить из них изделия однократного использования (контейнеров, подносов, поддонов и т.д.), а также упаковочных материалов, которым арабиногалактан придает способность к биоразложению.

Эффективное использование арабиногалактана требует разработки методов получения и изучения физико-химических и функциональных свойств материалов на его основе для расширения возможностей реализации его ценных свойств и поиска перспективных и экономически рациональных областей применения. Цель данного исследования – разработка и определение функциональных свойств новых пленочных композиционных материалов, где в качестве матрицы (подложки) для арабиногалактана выбраны пористые пленки полиэтилена, доступного и широко распространенного полимера, изделия из которого обладают хорошими механическими свойствами.

ОБЪЕКТЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

Арабиногалактан извлекали из древесины лиственницы способом сульфатной варки, включающим на начальной стадии водную экстракцию щепы. Водные растворы арабиногалактана получали путем кипячения древесной щепы сибирской лиственницы. Для увеличения концентрации раствора арабиногалактана приготовленный экстракт пропускали через ультрафильтрационную мембрану. Концентрация конечного раствора составляла 4 мас. %. После лиофильной сушки раствора образец представлял собой порошкообразный материал темно-коричневого цвета.

В качестве подложек композиционных материалов использовали пористые полимерные пленки. Материалом служил линейный полиэтилен низкого давления (ПЭНД 276, Ставролен, Россия) с молекулярной массой Мw = 17 × 104 (Mw/Mn = 4–5) и температурой плавления 132°С. Пористые пленки формировали в процессе, основанном на экструзии расплава с последующими стадиями отжига, одноосного растяжения (стадия порообразования) и термофиксации [20]. Экструзию проводили на лабораторной линии (“Scamia”, Франция) через плоскощелевую фильеру. Экструдированные пленки отжигали в изометрическом состоянии и затем подвергали одноосному растяжению, при котором происходила деформация структуры, сформированной при экструзии и отжиге и состоящей из параллельно расположенных кристаллических пластин (ламелей). В результате раздвижения и изгиба ламелей в образце появляются разрывы сплошности (поры). При возрастании степени деформации увеличивается число и размер пор, и при достижении перколяционного порога по общей пористости (25–30%) в пленке появляются сквозные каналы, соединяющие обе поверхности пленки, которая становится микрофильтрационной мембраной, проницаемой для жидкости [21]. Характеристики пористой ПЭ-подложки приведены ниже.

| Толщина | 16 мкм |

| Общая пористость | 39% |

| Средний размер пор | 195 нм |

| Максимальный размер пор | 360 нм |

| Масштаб рельефа поверхности (Ra и Rq) | 108 и 132 нм |

| Удельная поверхность | 41 м2/г |

Композиты получали из водных растворов арабиногалактана с концентрацией 5, 10, 20 и 50%. Для придания образцам большей эластичности при приготовлении использовали пластификатор – глицерин (плотность ρ = 1.26 г/см3), который добавляли в раствор арабиногалактана. В ходе эксперимента было выявлено, что наилучшие свойства образцов достигаются при добавлении 10% глицерина по отношению к массе образца.

Электронно-микроскопические исследования поверхности пористых пленок ПЭ и систем арабиногалактан–ПЭ проводили на сканирующем электронном микроскопе “SUPRA 55VP” (“Carl Zeiss”, Германия).

Светопропускание образцов ПЭ и композиционных систем арабиногалактан–ПЭ измеряли в диапазоне длин волн 300–900 нм на спектрофотометре “Specord M40” (Германия).

Краевой угол смачивания водой пористых подложек из ПЭ и композиционных систем арабиногалактан–ПЭ измеряли методом сидячей капли на приборе DSA 30 фирмы “Kruss” (Германия).

Механические свойства пористых пленок ПЭ и систем арабиногалактан–ПЭ исследовали на разрывной машине 2166 Р-5 (“Точприбор”, Иваново, Россия).

Газопроницаемость Q пористых пленок ПЭ и композиционных систем определяли по скорости прохождения азота через образец. Измеряли время, за которое заданный объем азота проходит через образец с известной площадью. Газопроницаемость рассчитывали по формуле

где V – объем газа, протекающего под давлением, S – площадь образца, τ – время, p – давление.РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Молекулярная массы арабиногалактана была определена на основе данных диффузии и седиментации по формуле Сведберга

Здесь R – газовая постоянная; Т – абсолютная температура (298 К); s0 – константа седиментации (5.3 ± 0.1) × 10–13 с; D0 – константа диффузии (7.9 ± ± 0.1) × 10–7 см2/с; $\upsilon $ – парциальный удельный объем, для арабиногалактана он равен 0.607 см3/г; ρ0 − плотность раствора. Рассчитанная по данным седиментации и диффузии молекулярная масса MSD образца арабиногалактана составила 42 × 103.

Рентгенографические исследования показали, что на дифрактограммах образцов арабиногалактана наблюдается только один размытый рефлекс при угле 2θ = 19.0°–20.0°, который свидетельствует о том, что арабиногалактан, выделенный из водного раствора, находится преимущественно в аморфном состоянии (интенсивность рефлекса достаточно велика, чтобы считать арабиногалактан полностью аморфным материалом).

Композиционные образцы были получены нанесением раствора арабиногалактана на пористые пленки ПЭ методом полива. Было разработано два способа получения систем арабиногалактан–ПЭ. В первом водный раствор арабиногалактана наносили на поверхность пористой подложки и сушили на воздухе при комнатной температуре. Поскольку ПЭ не смачивается водой, водный раствор не проникает в поры, и слой арабиногалактана образуется только на одной поверхности подложки. Другая сторона подложки является поверхностью пористой пленки ПЭ. Как следует из табл. 1, толщина композита превышает толщину подложки (16 мкм), а содержание арабиногалактана составляет 37–80% в зависимости от концентрации наносимого раствора арабиногалактана.

Таблица 1.

Характеристики композиционных систем арабиногалактан–ПЭ

| Концентрация раствора арабиногалактана, % | Содержание арабиногалактана в композите, % | Толщина образцов арабиногалактан–ПЭ-1, мкм | Толщина образцов арабиногалактан–ПЭ-2, мкм |

|---|---|---|---|

| 5 | 37 | 26 | 21 |

| 10 | 53 | 34 | 26 |

| 20 | 67 | 43 | 33 |

| 50 | 80 | 61 | 55 |

Во втором способе ПЭ-подложку предварительно обрабатывали этиловым спиртом, чтобы обеспечить смачивание ее поверхности водой. Затем на подложку наносили водный раствор арабиногалактана и образец сушили на воздухе при комнатной температуре. В этом случае арабиногалактан заполняет поры, и слой арабиногалактана образуется на обеих поверхностях подложки. Толщина композита здесь несколько меньше, чем толщина систем, полученных по способу 1, и составляет от 21 до 55 мкм в зависимости от концентрации наносимого раствора арабиногалактана. В то же время, как показали проведенные измерения, способ получения не влияет на содержание арабиногалактана в композите.

В дальнейшем композиционные системы, полученные по первому и второму способу, обозначаются арабиногалактан–ПЭ-1 и арабиногалактан–ПЭ-2 соответственно.

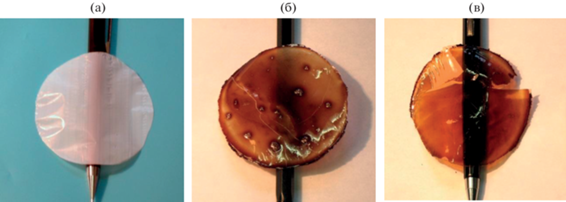

Пористые пленки ПЭ, используемые как подложки для арабиногалактана, непрозрачны и имеют молочно-белую окраску вследствие рассеяния света на стенках пор (рис. 1а). На поверхности композита, полученного способом 1, виден слой арабиногалактана, имеющий характерную коричневую окраску (рис. 1б). Другая сторона композита является поверхностью полиэтиленовой пористой подложки. Сформированный композит остается непрозрачным, так как поры подложки не заполнены раствором арабиногалактана. Образцы, приготовленные вторым способом, прозрачны вследствие смачивания стенок пор и заполнения их раствором арабиногалактана (рис. 1в).

Рис. 1.

Фотографии пористой пленки ПЭ (а), а также систем арабиногалактан–ПЭ-1 (б) и арабиногалактан–ПЭ-2 (в). Цветные рисунки можно посмотреть в электронной версии.

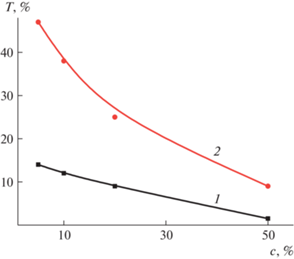

Согласно данным измерений коэффициента светопропускания Т, композиционные системы арабиногалактан–ПЭ-1 менее прозрачны по сравнению с исходной пористой пленкой ПЭ (Т = 15%) – светопропускание у композита несколько ниже вследствие дополнительного поглощения света в слое арабиногалактана (рис. 2). Как следует из рис. 2, у композиционных систем арабиногалактан–ПЭ-2 светопропускание значительно выше, чем у ПЭ-подложки, что является свидетельством заполнения пор раствором арабиногалактана. Для обоих композитов светопропускание закономерно понижается с повышением концентрации наносимого раствора арабиногалактана.

Рис. 2.

Зависимость коэффициента светопропускания Т композиционных систем арабиногалактан–ПЭ-1 (1) и арабиногалактан–ПЭ-2 (2) от концентрации раствора арабиногалактана.

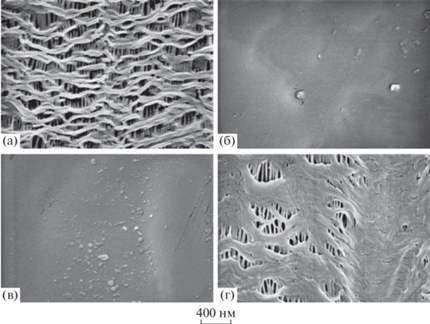

Микрофотография пористой ПЭ-подложки (рис. 3а) демонстрирует рельефный характер ее поверхности в виде параллельных друг другу гребнеобразных структур, вытянутых перпендикулярно направлению ориентации пленки и разделенных впадинами, включающими “мостики” проходных цепей, соединяющие “гребни”. На электронно-микроскопических изображениях композитов (рис. 3б, 3в) видно, что на поверхности подложки формируется непрерывная фаза арабиногалактана. С увеличением концентрации растворов арабиногалактана его слой становится более плотным. При получении композиционных систем способом 2 на верхней поверхности подложки можно наблюдать равномерный плотный слой арабиногалактана, а на нижней поверхности сплошной слой арабиногалактана не образуется, и там видны отдельные области, покрытые арабиногалактаном (рис. 3г).

Рис. 3.

Электронно-микроскопические изображения ПЭ-подложки (а), верхней поверхности пленки арабиногалактан–ПЭ-1 (б), верхней (в) и нижней (г) поверхностей пленки арабиногалактан–ПЭ-2.

Изменение свойств поверхности ПЭ-подложки при формировании композита арабиногалактан–ПЭ было исследовано по измерениям краевого угла смачивания θ. Полиэтилен – гидрофобный материал, угол смачивания водой пористой пленки ПЭ составляет 87°. При формировании слоя арабиногалактана пористая ПЭ-подложка приобретает гидрофильные свойства, что приводит к закономерному уменьшению краевого угла смачивания до 20°–30° (рис. 4). Полученные результаты показывают, что угол смачивания для данных образцов не зависит ни от концентрации раствора арабиногалактана, ни от способа их получения. Отсюда следует, что гидрофильность композитов определяется однородным слоем арабиногалактана, сформированным на поверхности подложки.

Рис. 4.

Определение угла смачивания водой ПЭ-подложки (а) и композита арабиногалактан–ПЭ-2, полученного из 20%-ного раствора арабиногалактана (б).

В композитах, изготовленных обоими способами, наблюдалась высокая адгезия слоя арабиногалактана к пористой ПЭ-подложке, которая обеспечивается рельефной сильно развитой структурой поверхности подложек (рис. 3а) [20, 22] и осуществляется по механизму механической адгезии. Арабиногалактан является хрупким материалом, склонным к образованию микротрещин, однако благодаря подложке в полученных композитах слои арабиногалактана сохраняли механическую целостность без трещин и других дефектов даже при максимальном (около 80%) содержании арабиногалактана в композите.

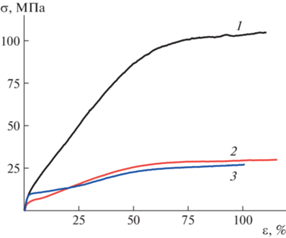

Деформационные характеристики композитов арабиногалактан–ПЭ и подложек рассчитывали с помощью кривых напряжение–деформация при одноосном растяжении. Прочность, модуль упругости и относительную деформацию при разрыве измеряли при скорости растяжения 100%/мин (табл. 2). В табл. 2 и на рис. 5 видно, что у образцов арабиногалактан–ПЭ-1, полученных из раствора с концентрацией арабиногалактана 50%, прочность значительно ниже, чем у подложки. На начальном этапе одноосного растяжения данных образцов происходит растрескивание слоя арабиногалактана, и их деформация осуществляется уже за счет растяжения подложки – в результате композиты имеют такой же начальный модуль упругости и такое же удлинение при разрыве, как подложка.

Таблица 2.

Механические свойства ПЭ-подложки и композиционных систем арабиногалактан–ПЭ

| Образец | Прочность, МПа | Модуль упругости, МПа | Удлинение при разрыве, % | Работа разрушения, МДж/м3 |

|---|---|---|---|---|

| ПЭ-подложка | 105 | 500 | 110 | 88 |

| Арабиногалактан–ПЭ-1 | 30 | 430 | 115 | 30 |

| Арабиногалактан–ПЭ-2 | 27 | 600 | 100 | 28 |

Рис. 5.

Кривые напряжение–деформация для пористых пленок ПЭ (1) и композиционных систем арабиногалактан–ПЭ-1 (2) и арабиногалактан–ПЭ-2 (3).

Для образцов, полученных способом 2, наблюдается такое же поведение прочности, как и для композитов, приготовленных способом 1. Это свидетельствует о том, что прочность композитов определяется содержанием арабиногалактана, которое для обоих композитов одинаково. В то же время для образцов, полученных методом 2, происходит рост модуля упругости и падение удлинения при разрыве (снижение эластичности) по сравнению с таковыми для ПЭ-подложки и образцов, полученных методом 1. Таким образом, механические характеристики данных образцов, содержащих арабиногалактан не только на поверхности, но и в объеме подложки, определяются свойствами жесткоцепного компонента. Важно отметить, что, несмотря на присутствие жесткоцепного арабиногалактана, композиты арабиногалактан–ПЭ благодаря свойствам подложки сохраняют высокую эластичность и механическую целостность.

Как видно в табл. 2, работа разрушения для исследуемых образцов коррелирует с их прочностью. Максимальная работа деформации затрачивается на разрушение ПЭ подложки. Композиты, полученные обоими способами, характеризуются в 3 раза меньшими значениями этого параметра, чем ПЭ-подложка, они же имеют и существенно более низкую прочность.

Были проведены измерения газопроницаемости ПЭ-подложек и композитов. Пористая пленка обладает значительной проницаемостью для газов QПЭ = 22.6 м3/(м2 с атм), так как имеет разветвленную систему пор и сквозных каналов. Слой арабиногалактана эффективно покрывает пористую подложку и препятствует переносу газа через образец. Важно отметить, что несмотря на одинаковое содержание арабиногалактана, образцы, полученные способом 2 и содержащие арабиногалактан не только на поверхности, но и в порах подложки, характеризуются существенно меньшей проницаемостью для газов (0.1 м3/(м2 с атм)), чем композиты со слоем арабиногалактана на одной поверхности (4.7 м3/(м2 с атм). Следовательно, по сравнению с ПЭ подложкой газопроницаемость падает на 2 порядка и в 4.8 раза для композитов, полученных первым и вторым способом, соответственно. Таким образом, величина Q зависит как от способа приготовления композитов, так и от концентрации наносимого раствора арабиногалактана, а значит, композиты арабиногалактан–ПЭ являются материалом с регулируемыми барьерными свойствами.

ЗАКЛЮЧЕНИЕ

В настоящей работе впервые получены и исследованы новые пленочные композиционные материалы, содержащие природный полисахарид на пористых пленках синтетического полимера. Данные пленки являются оригинальной разработкой авторов работы и обладают высокой пористостью, прочностью и эластичностью. Именно эти характеристики позволили применять их в качестве основы, обеспечивающей возможность введения большого количества функционального компонента (87%) и придающей композитам механическую целостность, прочность и эластичность, что важно при практическом использовании материалов. Варьирование способа введения и состава функционального компонента позволяет получать пленочные материалы арабиногалактан–ПЭ с одной или двумя гидрофильными поверхностями и расширяет области их применения как новых видов композиционных биосовместимых упаковочных материалов для хранения пищевых продуктов, контейнеров для культивации микроорганизмов (например, популяций различных видов плесневых грибковых культур [23]) с регулируемыми условиями содержания (влажностью, атмосферой и т.д.). Важно отметить, что оба исходные компонента данных материалов (арабиногалактан и ПЭ) являются продуктами промышленного производства с высокоэффективными технологиями переработки доступных природных ресурсов – древесины лиственницы и нефти.

Работа выполнена в рамках стратегического проекта “Развитие производства биоразлагаемой упаковки на предприятиях целлюлозно-бумажной промышленности (ЦБП)” по программе “Приоритет 2030”.

Список литературы

Медведева Е.Н., Бабкин В.А., Остроухова Л.А. // Химия растительного сырья. 2003. № 1. С. 27.

Hansen E., Panwar R., Vlosky R. // The Global Forest Sector: Changes, Practices and Prospects. New York: CRC Press, Taylor & Francis Group, 2017.

Bajpai P. // Biermann’s Handbook of Pulp and Paper: Raw Material and Pulp Making. Amsterdam: Elsevier, 2018. V. 1.

Akim E.L., Rogovina S.Z., Berlin A.A. // Dokl. Phys. Chem. 2020. V. 491. № 2. P. 33.

Wang X.S., Zheng Y., Zuo J.P., Fang J. // Carbohydr. Polym. 2005. V. 59. № 3. P. 281.

D'Adamo P. // J. Naturopath. Med. 1996. V. 4. P. 32.

Mellinger C.G., Cipriani T.R., Noleto G.R., Carbonero E.R., Oliveira M.B.M., Gorin P.A.J., Iacomini M. // Int. J. Biolog. Macromol. 2008. V. 43. № 2. P. 115.

Cipriani T.R., Mellinger C.G., Bertolini M.L.C., Baggio C.H., Freitas C.S., Marques M.C.A., Gorin P.A.J., Sassaki G.L., Iacomini M. // Food Chem. 2009. V. 115. № 2. P. 687.

Ehrenfreund-Kleinman T., Golenser J., Domb A.J. // Biomaterials . 2004. V. 25. № 15. P. 3049.

Nantz M., Painter A., Parker E., McGill C., Percival S. // FASEB J. 2001. V. 15. P. 633.

Shukla R.K., Tiwari A. // Carbohydr. Polym. 2012. V. 88. № 2. P. 399.

Pinhassi R.I., Assaraf Y.G., Farber S., Stark M., Icko-wicz D., Drori S., Domb A.J., Livney Y.D. // Biomacromolecules. 2010. V. 11. P. 294.

Бабкин В.А., Остроухова Л.А., Медведева С.А., Бабкин Д.В., Малков Ю.А., Александрова Г.П., Антонова Л.И. Пат. 2143437 Россия. 1999.

Пекарец А.А. Пат. 2653513 Россия. 2018.

Akim E.L. // Fibre Chem. 2016. V. 48. № 3. P. 181.

Кузнецов А.Г., Махотина Л.Г., Аким Э.Л. // Дизайн. Материалы. Технология. 2012. Т. 25. № 5. С. 82.

Медведева С.А., Александрова Г.П., Дубровина В.И., Четверикова Т.Д., Грищенко Л.А., Красникова И.М., Феоктистова Л.П., Тюкавкина Н.А. // Butlerov Commun. 2002. № 7. С. 45.

Bochek A.M., Zabivalova N.M., Gofman I.V., Lebedeva M.F., Popova E.N., Lavrent’ev V.K. // Polymer Science A. 2015. V. 57. № 4. P. 430.

Роговина С.З., Аким Э.Л., Дубровский С.А., Берлин А.А. // Все материалы. Энциклопедический справочник. 2021. № 4. С. 8.

Ельяшевич Г.К., Розова Е.Ю., Карпов Е.А. Пат. 2140936 Россия. 1997.

Elyashevich G.K., Kuryndin I.S., Lavrentyev V.K., Bobrovsky A.Yu., Bukošek V. // Phys. Solid State. 2012. V. 54. P. 1907.

Elyashevich G.K., Novikov D.V., Kuryndin I.S., Jelen A., Bukošek. V. // Acta Chimica Slovenica. 2017. V. 64. № 4. P. 980.

Zhorina L.A., Rogovina S.Z., Prut E.V., Kuznetsova O.P., Grachev A.V., Ivanushkina N.N., Iordanskii A.L., Berlin A.A. // Polymer Science A. 2020. V. 62. № 4. C. 361.

Дополнительные материалы отсутствуют.

Инструменты

Высокомолекулярные соединения (серия А)