Высокомолекулярные соединения (серия А), 2022, T. 64, № 5, стр. 317-321

ВЛИЯНИЕ ВОДЫ НА ТЕРМИЧЕСКИЕ СВОЙСТВА ПОЛИЭФИРЭФИРКЕТОНА

А. С. Шабаев a, Э. В. Хакяшева a, *, С. Ю. Хаширова a

a Кабардино-Балкарский государственный университет им. Х.М. Бербекова.

Центр прогрессивных материалов и аддитивных технологий

360004 Нальчик, ул. Чернышевского, 173, Россия

* E-mail: elinakhakyash@mail.ru

Поступила в редакцию 13.05.2022

После доработки 23.06.2022

Принята к публикации 01.08.2022

- EDN: TEQJUO

- DOI: 10.31857/S2308112022700171

Аннотация

Термогравиметрические исследования термостойкости полиэфирэфиркетона указывают на начало термо- и термоокислительной деструкции полимера при температурах около 500°С. Пиролитическая газовая хроматография позволяет обнаружить начало деструктивных процессов в полиэфирэфиркетоне намного раньше, в условиях его экструзионной переработки. Приводятся результаты исследования влияния воды на термические свойства стабилизированного добавками фосфорсодержащего соединения “Hostanox P-EPQ” и нестабилизированного полиэфирэфиркетона. Установлена взаимосвязь между содержанием стабилизатора и устойчивостью полимера к процессам термо- и термоокислительной деструкции, а также термогидролиза полиэфирэфиркетона.

Существует довольно много работ, посвященных изучению термической и термоокислительной деструкции полисульфонов, полиарилатсульфонов, полиимидов, полиэфиркетонов и т.д., в которых были предложены механизмы их разрушения [1–4].

Один из самых востребованных в этом ряду полиэфирэфиркетон (ПЭЭК) изучался со времени его первого синтеза до многочисленных вариантов его модификации и стабилизации. Исследования относятся к широкому спектру структурных, технологических и эксплуатационных характеристик ПЭЭК: его огнестойкости, термостойкости по результатам термогравиметрических испытаний [5], реологических свойств [6], вязкости и деформационно-прочностных характеристик [7, 8]. Установлены температурно-временные режимы эксплуатации полимера в различных средах.

Термогравиметрический анализ обычно используется для оценки термостабильности ПЭЭК по температуре начала деструкции полимера, и она по результатам ТГА обычно соответствует значениям выше 500°С [4, 5]. В газохроматографических исследованиях было обнаружено, что поглощение кислорода и выделение газообразных продуктов распада ПЭЭК наблюдается уже в условиях экструзионной переработки [9], что вызывает интерес к исследованию термостойкости ПЭЭК при температурах до 500°С. Результаты ряда работ, выполненных в этом направлении [9–13], подтверждают его актуальность.

Отличительной особенностью практически всех исследований было обнаружение воды в процессах пиролиза, которая существенно влияла на процессы разрушения полимерных материалов.

Из всех известных термостойких полимеров наиболее чувствительны к термогидролизу полиарилаты, полиэфирсульфоны, полиимиды [10–13]: при проведении пиролиза во влажной среде начало разложения этих полимеров смещается к более низким температурам на 50–100°С.

В работах по изучению влияния воды, режимов сушки полимерных материалов на их термические и физико-механические свойства [14–16] было показано, что именно процессы термогидролиза полимера заметно ухудшают как физико-механические, так и термические характеристики полученных изделий.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Исследования проводили с использованием газового хроматографа “Цвет-800” с детектором по теплопроводности по методике, описанной в работах [17, 18]. Воду вводили непосредственно в ячейку с образцом с помощью микрошприца.

Термогравиметрические исследования выполняли на воздухе и в атмосфере азота согласно ГОСТ 29127-91 на приборе ТГА 4000 фирмы “Perkin Elmer”. Скорость подъема температуры 5 град/мин, температурный диапазон – от 30 до 750°С.

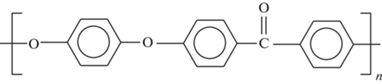

Использовали ПЭЭК

,

,

Полученный в лаборатории Центра прогрессивных материалов и аддитивных технологий Кабардино-Балкарского государственного университета им. Х.М. Бербекова.

Синтез ПЭЭК проводили реакцией поликонденсации 1,4-дигидроксибензола с 4,4'-дифторбензофеноном при 320°С в течение 5 ч в дифенилсульфоне:

По окончании синтеза дифенилсульфон экстрагировали изопропиловым спиртом и ацетоном. Полимеры сушили под вакуумом при температуре 150°С в течение 12 ч [14].

Некоторые характеристики полученного полимера: температура стеклования 147°С, температура плавления 342.4°С, приведенная вязкость 0.55 дл/г (25°С, 0.5%-ный раствор в концентрированной серной кислоте); температуры 2 и 5% потерь массы в инертной среде (азот) составляют соответственно 549 и 560°C, на воздухе – 530 и 550°C.

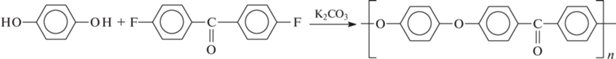

В качестве стабилизатора использовали фосфорорганическое соединение следующего строения:

Выбор стабилизатора обусловлен относительно высокой ММ (1035) и небольшой скоростью потери массы при температурах от 300 до 450°C, которые соответствуют температурам переработки полимера в изделия.

Стабилизацию образцов осуществляли смешиванием в расплаве. Гранулы исходного и стабилизированного ПЭЭК получали экструдированием в расплаве порошков полимера и стабилизатора на лабораторном двухшнековом экструдере марки “Twin Tech Screw 10 mm” (Великобритания); компоненты предварительно смешивали в высокоскоростном дезинтеграторе “VLM-02B”.

Температура переработки ПЭЭК составляла 380°С, средняя скорость вращения шнеков экструдера во время переработки 120 об/мин, скорость подачи материала 55 об/мин.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Слабым местом термостойких конструкционных полимерных материалов, таких как полисульфоны, полиимиды, полиарилаты, полиэфиркетоны, является негативное влияние воды (сорбционной или образующейся в процессе переработки в изделия) на термические и физико-механические свойства. Считается, что наиболее устойчивы к такому влиянию полиэфиркетоны.

Исследования методом термогравиметрического анализа [9] показали, что для ПЭЭК в инертной среде потеря 2 и 5% массы соответствует температурам 550 и 560°С соответственно, при этом разложение полимера происходит в одну стадию с образованием 50% коксового остатка. На воздухе потери массы 2 и 5% соответствуют температурам 530 и 550°С. Ход кривой потери массы в данном случае позволяет выделить две явно выраженные стадии. Первая стадия отвечает за реакции разрыва основной полимерной цепи, скорость которых указывает на радикально-цепной механизм разрушения. На второй стадии скорость потери массы явно уменьшается, что свидетельствует о переходе радикально-цепного механизма в реакции горения (полимер выгорает полностью).

Несмотря на высокие температуры начала потери массы ПЭЭК, с помощью газовой хроматографии было обнаружено интенсивное газообразование в изотермических режимах (время пиролиза до 60 мин) [9]. В связи с этим отдельное внимание было уделено исследованию образования воды в процессе термической деструкции при температурах 425–500°С.

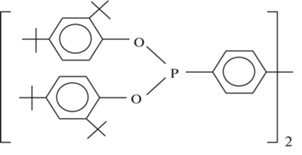

Как видно на рис. 1, при 425°С вода в полимере появляется через 20 мин и вплоть до Т = 475°С количество воды с течением времени возрастает. Однако дальнейшее повышение температуры (кривая для Т = 500°С) приводит к ее уменьшению. Такое поведение мы связываем с термогидролизом ПЭЭК. Для выяснения механизма влияния воды на термические характеристики данного полимера необходимо исследовать образование основных продуктов разложения при принудительном дозировании воды в реакционную смесь при более низких температурах.

Рис. 1.

Кинетические кривые образования воды при температуре пиролиза ПЭЭК, равной 425 (1), 450 (2), 475 (3) и 500°С (4).

Исходя из результатов, представленных на рис. 1, для термогидролиза были выбраны температура 450°С и количество дозируемой воды 1 мкл. В этих условиях основными газообразными продуктами деструкции оказались водород и диоксид углерода. Кроме них обнаружены следовые количества СО и СН4. Среди жидких продуктов идентифицированы незначительные количества фенола, бензола и толуола.

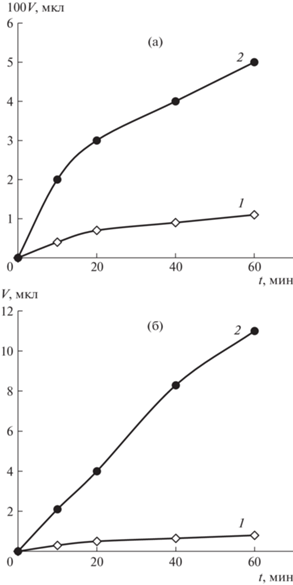

Представленные на рис. 2а кинетические кривые выделения водорода показывают, что введение воды в зону пиролиза увеличивает выход водорода в несколько раз. Аналогичная картина наблюдается на кинетических кривых образования диоксида углерода (рис. 2б).

Рис. 2.

Кинетические кривые образования водорода (а) и диоксида углерода (б) при Т = 450°С исходного ПЭЭК (1) и ПЭЭК при введении воды в зону пиролиза (2).

Ранее было установлено [9], что при термической деструкции ПЭЭК основным источником образования водорода при низких температурах служат процессы структурирования, а при более высоких температурах – гомолитический распад основной полимерной цепи, сопровождающийся разрушением бензольного кольца. Источником образования диоксида углерода являются разрушение кетонной и простой эфирной связей.

Присутствие воды при 450°С катализирует гетеролитическое расщепление полимерных цепей ПЭЭК по аналогии с полиарилатами, полиариленфталидами [19].

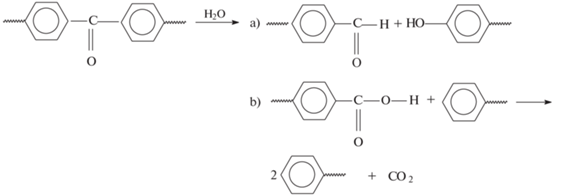

Значительное увеличение выхода СО2 при термогидролизе свидетельствует о разрушении прежде всего кетонной группы, которое может происходить по двум направлениям:

В первом случае гидроксильная концевая группа способна присоединяться к основной макромолекуле цепи, образуя сшитые структуры с выделением атомарного водорода. Во втором случае с образованием диоксида углерода возникающие концевые группы весьма активны, их взаимодействие с макромолекулой практически всегда приводит к разрыву цепи.

Возрастающий с каждым годом интерес к ПЭЭК как к суперконструкционным материалам обусловлен сочетанием в нем высоких физико-механических и термических свойств. Вместе с тем изготовление изделий из них связано с высокими температурами переработки, при которых он подвержен как термической и термоокислительной деструкции, так и термогидролизу. Учитывая результаты исследования влияния фосфорсодержащих стабилизаторов на термическую и термоокислительную деструкцию ПЭЭК [20–22], для улучшения стабильности полиэфиркетонов к термогидролизу нами был использован наиболее перспективный стабилизатор Hostanox “P-EPQ” с содержанием 0.5–2.0%.

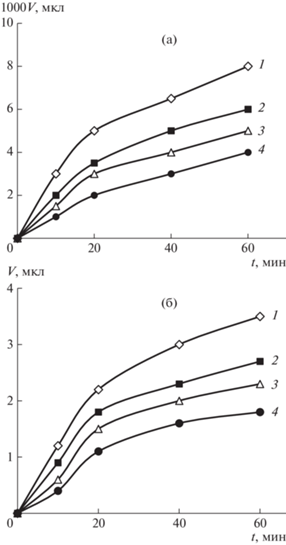

Представленные кинетические кривые выделения водорода при температуре 450°С показали (рис. 3а), что уже при содержании стабилизатора 0.5% выход водорода меньше, чем у исходного образца, не подверженного влиянию воды (рис. 2а).

Рис. 3.

Кинетические кривые выделения водорода (а) и диоксида углерода (б) при 450°С. Содержание стабилизатора Hostanox “P-EPQ” 0.5 (1), 1.0 (2), 1.5 (3) и 2.0% (4).

Несколько другая картина наблюдается на кинетических кривых выделения СО2 (рис. 3б). Для образцов, подверженных термогидролизу, при всех концентрациях стабилизатора выход диоксида углерода в разы меньше, чем у нестабилизированного образца; вместе с тем у не подверженного термогидролизу исходного образца содержание СО2 в продуктах разложения несколько меньше (рис. 3а).

Таким образом, выявленные закономерности образования водорода и диоксида углерода при термогидролизе стабилизированных ПЭЭК указывают на возможность сохранения основной структуры полимеров в условиях экструзионной переработки без риска ухудшения их технологических и эксплуатационных характеристик.

Список литературы

Коршак В.В. Химическое строение и температурные характеристики полимеров. М.: Наука, 1970.

Бюллер К.У. Тепло- и термостойкие полимеры. М.: Химия, 1984.

Михайлин Ю.А. Термоустойчивые полимеры и полимерные материалы. СПб.: Профессия, 2006.

Patel P., Hull T.R., McCabe R.W., Flath D., Grasmeder J., Percy M.E. // Polym. Degrad. Stab. 2010. V. 95. № 5. P. 709.

Patel Parina. Investigation of the fire behaviour of PEEK-based polymers and compounds, Doctoral Thesis (University of Central Lancashire, 2011).

Galloway J., Hoffman R.,Bhatt S. // Proc. Annual Techn. Conf. ANTEC. Cincinnati, Ohio, 2007. P. 3077.

Zhou Zheng, Zhou Fu-gui, Zhang Shu-ling, Mu Jian-xin, Yue Xi-gui, Wang Gui-bin // Chem. Res. Chinese Universities. 2012. V. 28. № 5. P. 907.

Шабаев А.С., Жанситов А.А., Кучменова Л.Х., Хаширова С.Ю. // Матер. ХIII Междунар. науч.-практич. конф. “Новые композиционные материалы”. Нальчик, 2017. С. 293.

Шабаев А.С., Жанситов А.А., Башоров М.Т., Локьяева З.А., Чеченов И.З., Ржевская Е.В., Хаширов А.А. // Изв. Кабардино-Балкарского гос. ун-та. 2017. Т. VII. № 2. С. 64.

Коршак В.В. Кинетика и механизм образования и превращения макромолекул. М.: Наука. 1968.

Краснов Е.П., Савинов В.М., Соколов Л.Б., Логунова В.И., Беляков В.К., Полякова Т.А. // Высокомолек. соед. А. 1966. Т. 2. № 3. С. 380.

Шелгаев В.Н., Шабаев А.С., Микитаев А.К., Коршак В.В. // Высокомолек. соед. А. 1985. Т. 27. № 10. С. 2165.

Шелгаев В.Н., Шабаев А.С., Микитаев А.К., Коршак В.В. // Высокомолек. соед. А. 1982. Т. 24. № 11. С. 2315.

Хакяшева Э.В., Шабаев Ф.С., Хаширова С.Ю. // Изв. Кабардино-Балкарского гос. ун-та. 2018. Т. 8. № 3. С. 68.

Шабаев А.С., Мамхегов Р.М., Хаширова С.Ю., Долбин И.В. // Матер. ХV Междунар. науч.-практич. конф. “Новые полимерные композиционные материалы. Микитаевские чтения”. Нальчик, 2019. С. 428.

Шабаев А.С., Долбин И.В., Хаширова С.Ю., Давыдова В.В. // Матер. ХVI Междунар. науч.-практич. конф. “Новые полимерные композиционные материалы. Микитаевские чтения”. Нальчик, 2020. С. 483.

Шабаев А.С., Молоканов Г.О., Хаширова С.Ю., Микитаев А.К. Пат. 2693738. Россия.

Shabaev A.S., Zhansitov A.A., Kurdanova Zh.I., Khashirova S.Yu., Mikitaev A.K. // Polymer Science B. 2017. V. 59. № 2. P. 216.

Kraikin V.A., Kuznetsov S.I., Laktionov V.M., Salazkin S.N. // Polymer Science A. 2002. V. 44. № 5. P. 518.

Shabaev A.S., Zhansitov A.A., Khakyasheva E.V., Khashirova S.Y. // Polymer Science B. 2019. V. 61. № 5. P. 582.

Хакяшева Э.В. Дис. … канд. техн. наук. Нальчик: КБГУ, 2019.

Khakyasheva E.V., Shetov R.A., Khashirova S.Yu. // Selected peer-reviewed full text paper XVII International Scientific and practical Conference “New Polymer Composite Materials III” (NPCM 2021). Key Engineering Materials Submitted. 2021. V. 899. P. 576.

Дополнительные материалы отсутствуют.

Инструменты

Высокомолекулярные соединения (серия А)