Высокомолекулярные соединения (серия А), 2022, T. 64, № 5, стр. 368-379

ВОДНЫЕ РАСТВОРЫ СМЕСЕЙ КАРБОКСИМЕТИЛХИТОЗАНА С МЕТИЛЦЕЛЛЮЛОЗОЙ И КОМПОЗИЦИОННЫЕ ПЛЕНКИ НА ИХ ОСНОВЕ

А. М. Бочек a, *, Е. А. Терехова a, Е. Н. Попова a, В. Е. Смирнова a, В. Е. Юдин a, И. В. Гофман a, И. В. Абалов a, В. К. Лаврентьев a

a Институт высокомолекулярных соединений Российской академии наук

199004 Санкт-Петербург, Большой пр., 31, Россия

* E-mail: abochek@mail.ru

Поступила в редакцию 16.05.2022

После доработки 29.07.2022

Принята к публикации 12.08.2022

- EDN: PWJYXF

- DOI: 10.31857/S2308112022700183

Аннотация

Изучены реологические свойства разбавленных и умеренно концентрированных водных растворов смесей метилцеллюлозы с карбоксиметилхитозаном. Методами динамического механического, термомеханического, термогравиметрического и рентгеноструктурного анализа изучена структурная организация, термостойкость и механические характеристики композиционных пленок, определены температуры релаксационных переходов, установлены области составов, в которых полимеры совместимы и образуют смешанные структурные образования.

Природные полимеры остаются востребованными и в будущем будут широко использоваться вследствие возобновляемых источников сырья и их способности к биоразложению, биосовместимости, а также хорошим санитарно-гигиеническим свойствам и прочностным характеристикам изделий на их основе (волокна, пленки, гели и т.п.) [1–6]. Хитин – второй полисахарид по распространению в природе после целлюлозы, и его производные занимают все более заметное место во многих отраслях. Вследствие ограниченного числа растворителей для хитина, удобных с точки зрения технологии регенерации растворителей, обычно из хитина получают хитозан, который растворим в водных растворах минеральных и органических кислот [7–11]. Растворимость хитозана только в кислых водных средах и концентрированных кислотах ограничивает области его применения, особенно в области биомедицины. При значениях рН растворов больше 6.2–6.5 теряется растворимость хитозана. Для придания растворимости хитозану в воде и водных оснóвных средах проводят химическую модификацию полисахарида: в макромолекулы вводят карбоксиэтильные, гидроксиэтильные и гидроксипропильные, фосфатные и сульфатные группы, а также получают сополимеры на его основе [12–14]. Одним из наиболее доступных способов получения водорастворимого производного хитозана с точки зрения промышленной технологии переработки полимеров является получение карбоксиметилхитозана (КМХ) [15–18]. Технология получения КМХ близка к технологии получения широко применяющейся в разных областях водорастворимой карбоксиметилцеллюлозы [15].

Расширения функциональных свойств изделий на основе полисахаридов можно достичь путем их совмещения с другими природными и синтетическими полимерами в общем растворителе. Свойства водных растворов смесей полисахаридов и полученных из них композиционных пленок (совместимость полимеров, структурная организация, прочностные характеристики) во многом зависят от природы используемого общего растворителя.

На примерах смесей хитозана с метилцеллюлозой (МЦ) наглядно показано влияние природы растворителя и изменение состава растворителя (термодинамического сродства полимера с растворителем, т.е. термодинамического качества) на совместимость полимеров в пленках. В работе [7] изучена совместимость полимеров в композиционных пленках хитозана с МЦ, полученных при смешении растворов хитозана в водных растворах уксусной и янтарной кислот с раствором МЦ в воде. Наблюдаются разные области составов хитозан–МЦ, в которых полимеры совместимы в пленках, полученных при смешении растворов хитозана в водных системах двух кислот с водным раствором МЦ. Отметим, что при смешении кислого водного раствора хитозана с нейтральным водным раствором МЦ будет изменяться рН системы, а значит, изменяется и термодинамическое сродство смешанного растворителя по отношению к обоим полимерам, что в свою очередь отражается на реологических свойствах растворов смесей полисахаридов и на свойствах полученных композиционных пленок. Аналогичным способом смешивали растворы хитозана (в 1%-ном водном растворе уксусной кислоты) с раствором МЦ в воде [19].

Чтобы избежать изменения рН растворителя, в работе [20] изначально готовили растворы хитозана и МЦ в водном 1%-ном уксуснокислом растворе, после чего их смешивали в необходимых пропорциях. Авторы указанной работы пришли к выводу, что хитозан и МЦ в полученных композиционных пленках несовместимы. Подобным способом готовили растворы и смеси (в 1%-ном водном растворе уксусной кислоты) хитозана с гидроксиэтилцеллюлозой [21]. Другие авторы готовили раствор хитозана в 1%-ном растворе уксусной кислоты, после чего добавляли щелочь до определенного значения рН, а раствор МЦ готовили в буферных растворах ацетата натрия с такими же значениями рН и затем смешивали растворы полисахаридов [22]. В работе [23] для получения композиционных пленок смешивали уксуснокислый водный раствор хитозана (1%-ный водный раствор уксусной кислоты) с раствором МЦ в 50%-ном растворе этилового спирта. Ясно, что при смешении растворов хитозана и МЦ, предложенных в работах [22, 23], весьма затруднительно предполагать характер влияния изменений состава растворителя при смешении растворов полисахаридов и термодинамического качества смешанного растворителя на термодинамическое сродство полимеров к растворителю.

При получении гелей для медицинского применения смешивали водные растворы КМХ и альгината натрия [24], а также КМХ и поливинилового спирта [25]. Из водных растворов смесей КМХ с поливиниловым спиртом методом электроформования получены также нетканые материалы, обладающие антибактериальными свойствами [26], а из смесей КМХ с гидроксипропилметилцеллюлозой – микрочастицы с улучшенными мукоадгезивными свойствами [27]. Другие авторы с целью приготовления гелей, пригодных для доставки лекарственных веществ, использовали смеси растворов КМХ в ацетатном буферном растворе с водным раствором альгината натрия [28], а для изготовления композиционных пленок смешивали растворы КМХ и полимолочной кислоты в общем растворителе – смеси воды с ДМСО (1 : 1 по объему) [29].

Представляет интерес исследование реологических свойств растворов смесей КМХ с МЦ и композиционных пленок на их основе, полученных при смешении обоих полисахаридов в одном общем растворителе – воде и сравнение с пленками, полученными при смешении уксуснокислых водных растворов хитозана с водным раствором МЦ [7]. При использовании общего растворителя не будет изменяться термодинамическое сродство растворителя по отношению к полимерам в смесях, и все наблюдаемые эффекты можно относить только к взаимному влиянию макромолекул двух полисахаридов в растворе и в конденсированном состоянии (в пленках).

Цель настоящей работы – исследование реологических свойств водных растворов смесей карбоксиметилхитозана с МЦ, а также совместимости полимеров в композиционных пленках, сформованных из растворов, структурной организации и термостойкости полисахаридов в пленках.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Объектами исследования в настоящей работе являлись промышленный образец МЦ со степенью замещения (СЗ) 1.62 и молекулярной массой М = 1.5 × 105, а также КМХ, синтезированный на основе хитозана из панцирей крабов (“Биопрогресс”, Россия) со степенью дезацетилирования (СД) 0.88 и М = 1.15 × 105.

Синтез КМХ осуществляли по методикам, близким к условиям реакции, описанным в работах [30, 31]. Навеску хитозана (10 г) перемешивали (суспендировали) в стеклянной колбе (объемом 500 мл) в 100 мл смеси изопропилового спирта с водой (соотношение 8 : 2 по объему) в течение 0.5 ч при комнатной температуре. Затем добавляли в виде трех порций 30%-ного водного раствора требуемое количество NaOH (13.5 г) и выдерживали при комнатной температуре и перемешивании в течение 1 ч. После этого вводили 15 г монохлоруксусной кислоты в изопропаноле (в виде трех порций через 20 мин) при перемешивании и температуре 60°С. Через разные промежутки времени отбирали пробы для анализа. Реакцию карбоксиметилирования останавливали путем добавления в реакционную смесь ледяной уксусной кислоты до рН 7.0 для нейтрализации NaOH реакционной смеси. После этого полученный продукт фильтровали на стеклянном фильтре и промывали дважды 70%-ным этиловым спиртом и один раз 96%-ным этиловым спиртом до нейтральной среды и удаления солей реагентов, а затем сушили при температуре 50°С.

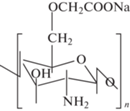

Поскольку синтез КМХ проводили в щелочной среде, полученный продукт содержит в своем составе аминогруппы (в основной форме) и карбоксильные группы в виде натриевой соли (I).

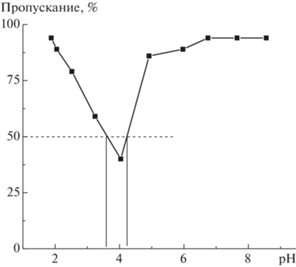

Степень замещения и степень дезацетилирования образцов КМХ определяли кондуктометрическим методом по известным методикам [32, 33]. Растворимость образцов КМХ с разной СЗ при различном рН водных растворов находили фотоколориметрически с помощью фотоколориметра “КФК-2” по методике [30] (рис. 1). Использовали 0.2%-ные водные растворы карбоксиметилхитозана в кюветах толщиной 5.050 мм. В водные растворы карбоксиметилхитозана для изменения рН добавляли 0.5%-ные водные растворы HCl или NaOH. Отсутствие растворимости определяли при оптическом пропускании менее 50% (рис. 1).

Ниже представлена растворимость образцов КМХ с разной СЗ в воде и водных средах.

(Темным цветом показана область нерастворимости) Видно, что в зависимости от СЗ изменяется интервал значений рН водных сред, в которых эфир хитозана не растворяется. По мере увеличения СЗ наблюдается сдвиг интервала рН, в котором КМХ не растворяется, в левую сторону. Подобная закономерность показана в работе [30]; ее авторы объясняют наблюдаемый эффект взаимодействием фрагментов макроцепей с высоким содержанием неомыленных амидных групп или образованием амидов в процессе сушки при высокой температуре.

Для дальнейших исследований использовали образец КМХ с СЗ = 0.7, СД = 0.65 и М = 6.0 × 104. В процессе синтеза эфира хитозана происходит существенная деструкция макромолекул (молекулярная масса исходного хитозана 1.15 × 105). Молекулярную массу КМХ определяли вискозиметрически с использованием уравнения Марка–Куна–Хаувинка [η] = 7.92 × 10–5 × M1.00 [16]. Отметим, что в процессе синтеза КМХ реакция замещения протекает в основном по гидроксильным группам и частично по аминогруппам (величина СД уменьшилась от 0.88 до 0.65) [15]. В связи с этим синтезированный образец более корректно называть N,O-карбоксиметилхитозан или Na-КМХ.

Предварительно готовили 3%-ные водные растворы КМХ и МЦ, фильтровали их под давлением через несколько слоев ткани (бязи), после чего смешивали при механическом перемешивании в требуемых пропорциях. Из исходных концентрированных растворов полисахаридов также получали разбавленные (0.2 мас. %) растворы для проведения вискозиметрических исследований. Вязкость разбавленных растворов смесей полимеров измеряли используя капиллярный вискозиметр. Реологические свойства концентрированных растворов исследовали с помощью ротационного вискозиметра “Реотест 2.1” с рабочим узлом цилиндр–цилиндр в диапазоне напряжений сдвига 3–600 Па при повышении температуры от 20 до 40°С.

Пленки из водных растворов смесей полимеров получали при 20°С путем нанесения растворов через лабораторную фильеру с регулируемым зазором на стеклянные пластины. Испарение растворителя при комнатной температуре происходило в течение двух суток.

Температуру релаксационных переходов определяли методом динамического механического анализа (ДМА) на установке DMA 242С фирмы “Netzsch” в диапазоне температур 25–300°C при частоте 1 Гц и при скорости нагревания 5 град/мин.

Ввиду принципиальной важности данных о характеристиках термостимулируемых переходов в исследуемых материалах для нахождения степени совместимости компонентов композиций, температуры стеклования Тg полимеров в пленках определяли также термомеханическим методом с помощью вертикального дилатометра “TMA 402 F1 Hyperion” (“Netzsch Gerätebau GmbH”, Германия) в режиме ползучести пленочных образцов под действием стабилизированного растягивающего усилия 0.2 МПа в условиях их нагревания с постоянной скоростью 5 град/мин. В процессе испытания регистрировали величину деформации образца и фиксировали значение Тg по изменению наклона зависимости деформации от температуры (резкий рост податливости полимера). Размеры образца: длина рабочей части 5 мм, ширина 2 мм.

Термостойкость пленок исследовали методом ТГА на установке TG 209 F1 фирмы “Netzsch” в температурном диапазоне 30–600°C при скорости нагревания 10 град/мин в инертной среде (аргон). Образцы помещали в открытый керамический тигель (Al2O3). Масса образцов составляла 2–3 мг.

Механические характеристики композиционных пленок при комнатной температуре получали в режиме одноосного растяжения с помощью универсальной установки для механических испытаний “AG-100kNX Plus” (“Shimadzu”, Япония). Растяжение образцов – полос с размерами рабочей части 20 × 2 мм проводили со скоростью 10 мм/мин. В процессе испытаний определяли следующие характеристики пленок: модуль упругости (Юнга) Е, предел пластичности σп, (в тех случаях, когда его удавалось достичь в процессе растяжения образца), прочность σр и предельную деформацию до разрушения εр.

Структурную организацию композиционных пленок исследовали рентгеновским методом на установке “Дрон-2.0”. Использовали излучение CuKα, монохроматизацию осуществляли Ni-фильтром. Образцы готовили в виде пакета пленок; толщина пакета составляла 1–2 мм. Съемку проводили в режиме “на просвет”.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

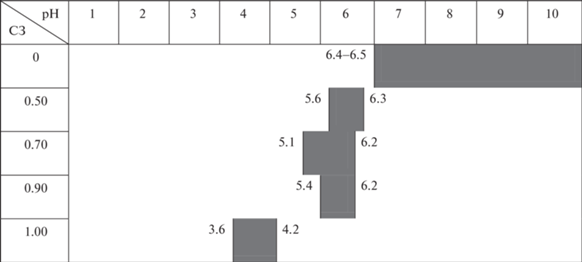

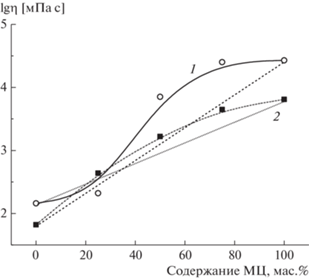

Для характеристики взаимного влияния (взаимодействия) макромолекул МЦ и КМХ изучали изменение приведенной вязкости 0.2%-ных водных растворов смесей полимеров, полученных при смешении разбавленных растворов (рис. 2). Для сравнения были рассчитаны аддитивные величины приведенной вязкости:

(1)

${{\eta }_{{{\text{прив}}{\text{.расч}}{\text{.}}}}} = {{\eta }_{{{\text{прив}}{\text{.1}}}}}\left( {{{C}_{1}}{\text{/}}C} \right) + {{\eta }_{{{\text{прив}}{\text{.2}}}}}\left( {{{C}_{2}}{\text{/}}C} \right),$Рис. 2.

Зависимость приведенной вязкости 0.2%-ных водных растворов смесей КМХ с МЦ при 20°С от состава. Штриховые линии – расчетные аддитивные значения.

По отклонению вязкости разбавленных растворов смесей полимеров от расчетных аддитивных значений можно судить о возможном взаимодействии макромолекул разного химического строения в растворе [7, 34–37].

Вязкость разбавленного водного раствора КМХ существенно больше вязкости раствора МЦ. Это обусловлено тем, что карбоксиметилхитозан представляет собой полиэлектролит (полиамфолит) и в растворе не подавлен эффект полиэлектролитного набухания (несмотря на то, что молекулярная масса МЦ (Мη= 1.5 × 105) больше молекулярной массы КМХ (Мη = 6.0 × 104). В разбавленных растворах смесей имеет место положительное отклонение вязкости от аддитивных величин. Положительное отклонение вязкости смесей разбавленных растворов от аддитивных значений может указывать на преобладание в растворе межмолекулярных взаимодействий между разноименными макромолекулами, приводящих к образованию смешанных структур, имеющих гидродинамический объем больше аддитивных значений гидродинамических объемов макромолекул МЦ и КМХ. Подобная закономерность наблюдалась для смесей МЦ с хитозаном [7], а также карбоксиметилцеллюлозы с поли-N-винилформамидом [36], МЦ [38], полиэтиленоксидом [37] и поливиниловым спиртом [39].

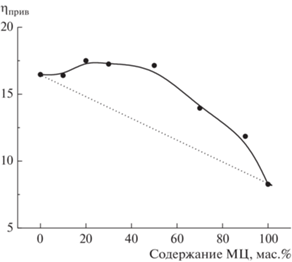

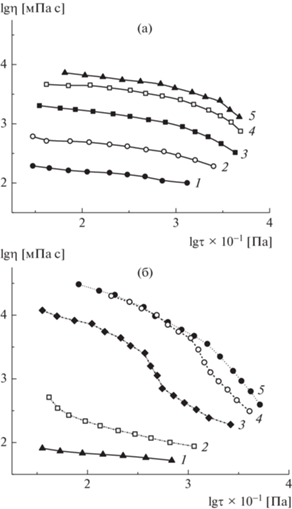

С целью исследования межмолекулярных взаимодействий в умеренно концентрированных растворах были изучены реологические свойства 3%-ных (мас.) растворов смесей полимеров (рис. 3). Кривые течения МЦ и ее смесей с КМХ представляют собой неполные кривые течения неньютоновских жидкостей. Ветвь структурной вязкости в растворе МЦ наблюдается при lgτ > 3.0. При температуре выше 35–37°С происходит образование физического термообратимого геля [34]. В водном растворе КМХ при нагревании гелеобразование не происходило, и ветвь структурной вязкости выражена в меньшей степени.

Рис. 3.

Кривые течения 3%-ных водных растворов КМХ (1), смесей КМХ с МЦ (2–4) и МЦ (5) при 20 (а) и 40°С (б). Содержание МЦ 25 (2), 50 (3) и 75 мас. % (4).

При температуре выше температуры гелеобразования в растворе МЦ и смесей с содержанием МЦ 50 и 75% изменяется форма кривых течения. В концентрированных растворах смесей также наблюдается положительное отклонение вязкости от расчетных аддитивных величин, свидетельствующее об упрочнении структуры растворов (рис. 4). Значения аддитивных величин вязкости рассчитывали по выражению

где Wi – массовая доля компонента в растворе, lgηi – логарифм вязкости раствора каждого из полимеров.Рис. 4.

Зависимости вязкости (lgτ 2.0) 3%-ных растворов смесей КМХ с МЦ при 20 (1) и 40°С (2) от состава. Штриховые линии – расчетные аддитивные значения.

Вязкость умеренно концентрированного раствора КМХ существенно меньше вязкости раствора МЦ (рис. 3 и 4). Такая разница в величинах вязкости концентрированных растворов КМХ и МЦ объясняется различиями в термодинамическом сродстве растворителя (воды) к рассматриваемым полисахаридам: вода является более хорошим растворителем в отношении КМХ, чем в отношении МЦ.

Кроме того, молекулярная масса КМХ значительно меньше молекулярной массы эфира целлюлозы. На вязкость концентрированных растворов смесей полимеров влияют многие факторы. В смешанных растворах полимеров могут образовываться новые системы водородных связей и сетки зацеплений между разноименными макромолекулами, отличающихся от тех, которые формируются в растворах МЦ и КМХ. Также добавление к раствору КМХ раствора МЦ может вызвать изменение термодинамического качества (сродства) растворителя по отношению к эфиру хитозана. Подобная закономерность будет наблюдаться и при добавлении раствора КМХ к раствору МЦ. Можно полагать, что положительное отклонение вязкости от аддитивных значений связано с упрочнением структуры растворов смесей вследствие образования более прочной системы водородных связей и сетки зацеплений между разноименными макромолекулами. Отметим, что положительное отклонение вязкости концентрированных водных растворов смесей наблюдали для систем карбоксиметилцеллюлозы с поливиниловым спиртом [39], МЦ [38], поливинилформамидом [36] и повиарголом [40].

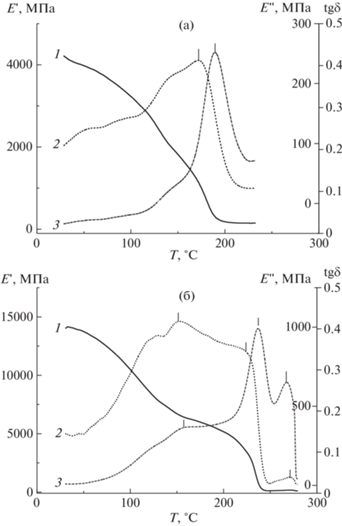

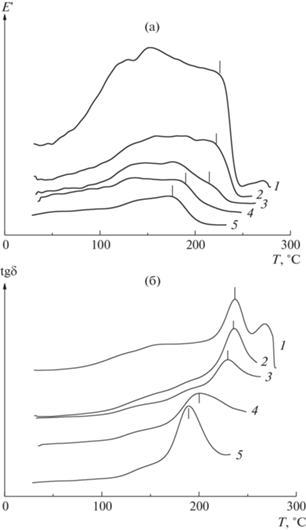

Для установления области составов, в которых КМХ совместим с МЦ, из 3%-ных растворов были сформованы пленки и с помощью методов ДМА и ТМА были изучены температурные переходы в пленках и их термостабильность. На рис. 5 представлены температурные зависимости модуля упругости Е ', модуля потерь Е '' и тангенса угла механических потерь tgδ для пленок МЦ и КМХ. Температуры переходов находили двумя способами – по изменению модуля потерь Е '' и тангенса угла механических потерь tgδ. Температуры переходов, определенные методом ТМА, были установлены в соответствии с методикой [41] и полученные результаты сведены в табл. 1.

Рис. 5.

Температурные зависимости модуля упругости Е' (1), модуля потерь Е'' (2) и тангенса угла механических потерь tgδ (3) для пленок МЦ (а) и КМХ (б).

Таблица 1.

Температуры переходов в композиционных пленках КМХ с МЦ, определенные методами ДМА и ТМА

| Содержание МЦ, мас. % | Температура переходов в пленках, °С | ||

|---|---|---|---|

| по Е '' | по tgδ | ТМА | |

| 0 (КМХ) | 152, 227, 270 | 159, 237, 267 | – |

| 25 | 159, 182, 226 | 236 | 257 |

| 50 | 136, 176, 218 | 144, 187, 230 | 244 |

| 75 | 137, 195 | 200 | 227 |

| 100 | 172 | 190 | 203 |

Температура стеклования Tg для МЦ составляет 172°С (по изменению Е '') и 190°С (по изменению tgδ), и эти величины близки к значениям температуры стеклования эфира целлюлозы, опубликованным ранее [7, 34, 35]. Температура перехода для МЦ, полученная методом ТМА, несколько больше, чем определенная по изменению tgδ, что также хорошо согласуется с литературными данными [41].

В отношении КМХ несколько другая картина. На кривых ДМА установлены два температурных перехода при 221 и 270°С (по изменению Е ''), а также при 237 и 267°С (по изменению tgδ). Отметим, что в ряде работ при использовании метода ДСК было отмечено, что температуру стеклования Tg для КМХ не удается установить [16, 42]. Было высказано предположение, что величина Tg для КМХ больше 220°С (как для целлюлозы, некоторых ее производных, хитина и хитозана) [16, 42, 43]. Отметим, что в области температур 100–120°С наблюдается температурный переход, обусловленный испарением остаточного растворителя (воды) (хорошо виден на зависимости модуля потерь Е '' и менее выражен на зависимости tgδ). Также имеется температурный переход в области 150–160°С. Указанный переход хорошо изучен на примере пленок хитозана в солевой и основной формах. Он связан с повышением молекулярной подвижности хитозана в солевой форме при удалении адсорбированной воды, дегидратации макромолекул и удалении остатков уксусной кислоты [44]. Полагаем, что свой вклад в отмеченный температурный переход могут вносить и карбоксиметильные заместители в макромолекулах КМХ.

Температурный переход при 227 и 237°С (по изменению Е '' и tgδ соответственно) относится к температуре стеклования КМХ, а второй более высокий, как будет показано ниже при обсуждении данных ТГА, – к разложению полисахарида [16]. В связи с этим второй переход мы учитывать не будем.

Анализ данных табл. 1 и рис. 6 показывает, что в смесях имеется одна температура стеклования (по данным ДМА и ТМА), которая постепенно изменяется в сторону увеличения от температуры стеклования для МЦ до значения Tg для КМХ, что свидетельствует о совместимости полимеров во всем исследованном диапазоне соотношений их концентраций.

Рис. 6.

Температурные зависимости модуля потерь Е '' (а) и тангенса угла механических потерь tgδ (б) для пленок КМХ (1) смесей КМХ−МЦ (2–4) и МЦ (5). Содержание МЦ 25 (2), 50 (3) и 75 мас. % (4).

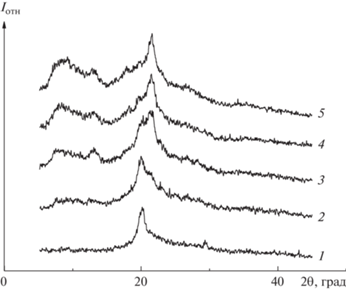

Структурная организация композиционных пленок изучена методом РСА (рис. 7). Для пленки хитозана, полученной из раствора в уксусной кислоте, обычно регистрируются рефлексы при углах 2θ = 8.3°, 11.6°, 18.1° и 22.9°, указывающие на присутствие высокоупорядоченных областей (кристаллических доменов) [20]. В случае КМХ по мере увеличения степени замещения происходит аморфизация эфира хитозана и наблюдается только один рефлекс при угле 2θ = 20.4° [45, 46]. При более высокой степени замещения может исчезнуть и рефлекс при угле 2θ = 20.4° [47], т.е. получится полностью аморфный образец.

Рис. 7.

Рентгенодифрактограммы пленок КМХ (1), смесей КМХ с МЦ (2–4) и МЦ (5). Содержание МЦ 25 (2), 50 (3) и 75 мас. % (4).

Рефлексы при углах 2θ = 8.0° и 21.5° на дифрактограмме МЦ относятся к плоскостям [110] и [020] (рис. 7, кривая 5) и свидетельствуют о том, что гелеобразование в водных растворах МЦ сопровождается выделением в новую фазу и локальной кристаллизацией (упорядочением) участков макроцепей МЦ, содержащих преимущественно тризамещенные звенья, что согласуется с данными других работ [34, 41]. По мере увеличения доли МЦ происходит снижение интенсивности рефлекса КМХ при угле 2θ = 20.4° и появление рефлексов, характерных для МЦ (рис. 7, кривые 2–4). И наоборот, по мере роста доли КМХ в смесях снижается упорядоченность МЦ (аморфизация), на что указывает уменьшение интенсивности рефлекса при угле 2θ = 8.0°. В случае совместимости и образования новых смешанных упорядоченных структур на рентгенодифрактограммах смесей должны появляться новые рефлексы, характеризующие параметры кристаллической ячейки этих структур. Если в смешанных структурах полимеры в аморфной форме, то такие структуры не проявятся на дифрактограммах в виде рефлексов. На дифрактограммах смесей значительно возрастает интенсивность аморфного гало, что свидетельствует о существенном увеличении доли вещества в аморфном состоянии. Это можно объяснить тем, что в области составов, в которых МЦ совместима с КМХ, наряду с кристаллитами преобладающего по составу полисахарида образуются смешанные аморфные структуры, состоящие из макромолекул обоих полимеров. Подобная картина наблюдалась для смесей МЦ с хитозаном [7], поли-N-метил-N-винилацетамидом [34] и поли-N-винилформамидом [41].

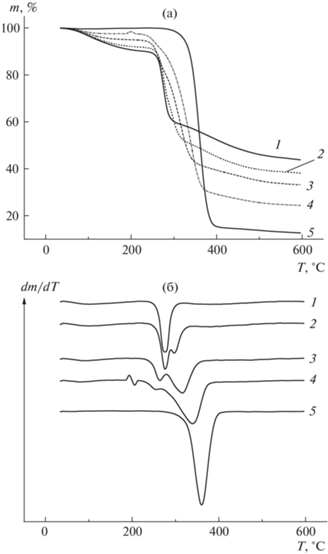

В процессе эксплуатации композиционных пленок и волокон важную роль имеет термостабильность и термостойкость материала, которая часто ограничивает температурные условия использования изделий. На рис. 8 представлены кривые ТГА и дифференциальные кривые ТГА для изученных пленок, а в табл. 2 приведены полученные результаты. Величина остаточной массы у пленки КМХ (43.74%) намного больше, чем у МЦ (12.64%). По мере увеличения в композиционных пленках доли МЦ уменьшается остаточная масса пленок, что вполне объяснимо. За температуру начала разложения Тразл принимали температуру, при которой наблюдается потеря 5% массы пленок.

Рис. 8.

Кривые ТГА (а) и ДТГА (б) пленок КМХ (1), смесей КМХ с МЦ (2–4) и МЦ (5). Содержание МЦ 25 (2), 50 (3) и 75 мас. % (4).

Таблица 2.

Остаточная масса, температуры потери 5 и 10% массы пленок, а также температура максимальной скорости деструкции Тмакс по данным ТГА

| Содержание МЦ, мас. % | Остаточная масса, % (при 600°C) | Температура потери 5% массы τ5, °C | Температура потери 10% массы τ10, °C | Тмакс, °C |

|---|---|---|---|---|

| 0 (пленка КМХ) | 43.74 | 265 | 270 | 276 |

| 25 | 38.08 | 266 | 275 | 276, 296 |

| 50 | 33.14 | 258 | 267 | 263, 316 |

| 75 | 24.36 | 261 | 283 | 259, 340 |

| 100 | 12.64 | 324 | 336 | 359 |

Величина Тразл у МЦ больше, чем у КМХ. На основании производных кривых термогравиметрического анализа определена температура максимальной скорости разложения Тмакс полимерных пленок (рис. 7б). Значение Тмакс у КМХ составило 276°С, и оно хорошо согласуется с литературными данными [16, 48]. Величина Тмакс также больше у МЦ – 359°С (табл. 2). Величины Тразл и Тмакс у КМХ меньше, чем у МЦ и они обусловлены наличием у эфира хитозана большего числа функциональных групп (гидроксильные, амино- и амидные группы, карбоксиметильные), каждая из которых по-разному ведет себя при нагревании. Известно, что в процессе термообработки пленок и волокон хитозана при температуре выше 120°С происходит потеря растворимости полисахарида вследствие протекания ряда процессов: физического процесса уплотнения структуры и кристаллизации, отщепления ацетатного противоиона (разложение соли хитозана) и его амидирования (с уменьшением количества аминогрупп) [49]. Температура плавления МЦ находится в области 270–305°С [40, 48], а интенсивное разложение эфира целлюлозы протекает при температурах выше 300°С [7, 16].

При введении МЦ в матрицу КМХ наблюдается два пика температуры максимального разложения Тмакс. Первый пик относится к температуре максимальной скорости разложения эфира хитозана, и эта температура незначительно снижается от 276 до 259°С при увеличении количества МЦ в композиционных пленках. Температура Тмакс, относящаяся к МЦ, уменьшается от 359 до 296°С при увеличении содержания в пленках КМХ. Такое изменение (смещение) значения Тмакс при варьировании количества МЦ (или состава композиционных пленок) может быть связано с влиянием продуктов разложения менее термостойкого КМХ на термохимические реакции разложения метилцеллюлозы.

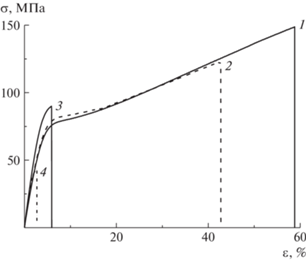

На рис. 9 показаны диаграммы растяжения исследованных пленок, а в табл. 3 представлены их механические характеристики. Результаты механических испытаний свидетельствуют о последовательном снижении величины предельной деформации εр и соответственно прочности σр пленок по мере увеличения в них содержания КМХ. Удовлетворительными деформационно-прочностными свойствами характеризуются композиционные пленки, содержащие до 50% КМХ. При дальнейшем повышении содержания этого компонента в смеси пленки начинают разрушаться при деформациях существенно ниже той, при которой реализуется предел пластичности – в области хрупкого разрушения материала (рис. 9). С ростом содержания в пленках КМХ происходит последовательное увеличение модуля упругости. Данный эффект вполне предсказуем: проведенные нами ранее исследования показали, что жесткость пленок хитозана и его производных существенно превосходит эту характеристику пленок МЦ. Наблюдаемое снижение деформационно-прочностных свойств композиционных пленок при росте содержания КМХ в смеси может быть связано с действием ряда факторов. Прежде всего это значительная разница молекулярно-массовых характеристик МЦ и КМХ. Использовавшаяся МЦ имела молекулярную массу М = = 1.5 × 105, тогда как молекулярная масса КМХ после реакции синтеза эфира хитозана в два раза меньше (М = 6.0 × 104). Можно полагать, что для получения пленок КМХ с удовлетворительными механическими характеристиками необходимо подбирать условия синтеза эфира хитозана, при которых будет в меньшей степени протекать деструкция полисахарида. Кроме того, как показали наши предварительные исследования, предельная деформация пленок КМХ последовательно снижается по мере роста степени замещения полимера, так что при увеличении этого показателя до 0.7 (величина, характеризующая КМХ, использованный в работе) εр пленок этого полисахарида падает до уровня менее 4%.

Рис. 9.

Деформационные кривые пленок МЦ (1) и смесей КМХ с МЦ (2–4). Содержание МЦ 75 (2), 50 (3) и 25 мас. % (4).

Таблица 3.

Механические характеристики пленочных материалов КМХ−МЦ

| Содержание МЦ, мас. % | Е, ГПа | σп, МПа | σр, МПа | εр, % |

|---|---|---|---|---|

| 0 (пленка КМХ) | 5.16 ± 0.44 | – | 21 ± 3 | 1.1 ± 0.2 |

| 25 | 4.95 ± 0.46 | – | 43 ± 5 | 2.7 ± 0.5 |

| 50 | 4.45 ± 0.23 | – | 85 ± 5 | 6.1 ± 0.4 |

| 75 | 4.05 ± 0.13 | 82 ± 2 | 122 ± 4 | 42 ± 2 |

| 100 | 3.85 ± 0.21 | 75 ± 3 | 149 ± 7 | 58 ± 5 |

Таким образом, в результате исследования свойств водных растворов смесей МЦ с КМХ установлено, что в разбавленных растворах смесей наблюдаются положительные отклонения вязкости растворов от аддитивных величин, которые могут указывать на преобладание в растворе межмолекулярных взаимодействий между разноименными макромолекулами, приводящих к образованию смешанных структур, которые имеют гидродинамический объем больше аддитивных величин гидродинамических объемов макромолекул отдельных компонентов. В концентрированных растворах смесей полисахаридов положительное отклонение вязкости растворов смесей от расчетных аддитивных значений при варьировании состава свидетельствует о перестройке структуры растворов в сторону ее упрочнения вследствие изменения системы водородных связей и зацеплений между макроцепями, обусловленных межмолекулярными взаимодействиями между разноименными макромолекулами.

Результаты изучения температурных переходов в пленках методами ДМА и ТМА показали, что МЦ совместима с КМХ во всем изученном интервале соотношений. С помощью метода рентгеноструктурного анализа установлено, что введение эфира хитозана в матрицу МЦ приводит к замедлению кристаллизации эфира целлюлозы. В области составов, в которых МЦ совместима с КМХ, наряду с кристаллитами преобладающего по составу полисахарида образуются смешанные аморфные структурные образования, состоящие из макромолекул обоих полимеров.

Методом термогравиметрического анализа изучена термостойкость композиционных пленок. Введение метилцеллюлозы в матрицу карбоксиметилхитозана сопровождается повышением термостойкости композиционных пленок.

Список литературы

Prasher P., Sharma M., Mehta M., Satija S., Aljabali A.A., Tambuwala M.M., Anand K., Sharma N., Dureja H., Jha N.K., Gupta G., Gulati M., Singh S.K., Chellappan D.K., Paudel K.R., Hansbro P.M., Dua K. // Colloid Interface Sci. Communications. 2021. V. 42. P. 100418.

Bogdanova O.I., Chvalun S.N. // Polymer Science A. 2016. V. 58. № 5. P. 629.

Liu J., Willfor S., Xu C. // Bioactive Carbohydr. Dietary Fibers. 2015. V. 5. № 1. P. 31.

Seabra A.B., Bernardes J.S., Fávaro W.J., Paula A.J., Durán N. // Carbohydr. Polymers. 2018. V. 181. P. 514.

Tchobanian A., Oosterwyck H.V., Fardim P. // Carbohydr. Polymers. 2019. V. 205. P. 601.

Dai L., Cheng T., Duan C., Zhao W., Zhang W., Zou X., Aspler J., Ni Y. // Carbohydr. Polymers. 2019. V. 203. P. 71.

Bochek A.M., Zabivalova N.M., Popova E.N., Lebedeva M.F., Lavrent’ev V.K., Yudin V.E. // Polymer Science A. 2021. V. 63. № 1. P. 63.

Torres-Giner S., Ocio M.J., Lagaron J.M. // Eng. Life Sci. 2008. V. 8. № 3. P. 303.

De Vrieze S., Westbroek P., Van Camp T., Van Langenhove L. // J. Material Sci. 2007. V. 42. P. 8029.

Chen P.-I., Hwang Y.-H., Kuo T.-Y., Liu F.-H., Lai J.-Y., Hsieh H.-J. I. // J. Medical Biol. Eng. 2007. V. 27. № 1. P. 23.

Romanazzi G., Gabler F.M., Margosan D., Mackey B.E., Smilanick J.L. // Phytopathology. 2009. V. 99. № 9. P. 1028.

Knidri H.E., Belaabed R., Addaou A., Laajeb A., Lahsini A. // Int. J. Biol. Macromolecules. 2018. V. 120. P. 1181.

Alves N.M., Mano J.F. // Int. J. Biol. Macromolecules. 2008. V. 43. P. 401.

Mittal H., Ray S.S., Kaith B.S., Bhatia J.K., Sharma J., Alhassan S.M. // European Polymer J. 2018. V. 109. P. 402.

Bochek A.M., Shevchuk I.L. // Fibre Chem. 2018. V. 50. № 3. P. 193.

Mourya V.K., Inamdar N.N., Tiwari A. // Adv. Mat. Lett. 2010. V. 1. No 1. P. 11.

Upadhyaya L., Singh J., Agarwal V., Tewari R.P. // Carbohydr. Polymers. 2013. V. 91. P. 452.

Narayanan D., Jayakumar R., Chennazhi K.P. // WIREs Nanomed Nanobiotechnol. 2014. V. 6. P. 574.

Pinotti A., Garcia M.A., Martino M.N., Zaritzky N.E. // Food Hydrocolloids. 2007. V. 21. № 1. P. 66.

Yin J., Luo K., Chen X., Khutoryanskiy V.V. // Carbohydr. Polymers. 2006. V. 63. № 2. P. 238.

Luo K., Yin J., Khutoryanskaya O.V., Khutoryanskiy V.V. // Macromol. Biosci. 2008. V. 8. № 2. P. 184.

Vargas M., Albors A., Chiralt A., Gonzalez-Martinez C. // LWT – Food Scie. Technol. 2011. V. 44. P. 2290.

Sangsuwan J., Rattanapanone N., Rachtanapun P. // J. App. Polym. Sci. 2008. V. 109. P. 3540.

Dolatabadi-Farahani T., Vasheghani-Farahani E., Mirzadeh H. // Iran. Polym. J. 2006. V. 15. № 5. P. 405.

Farag R.K., Mohamed R.R. // Molecules. 2013. V. 18. P. 190.

Ibrahim H.M., Dacrory A., Klinger A., El-Masry A.M.A. // JTATM. 2015. V. 9. № 2. P. 1.

Gujarathi N.A., Rane B.R., Patel J.K. // Int. J. Pharmaceut. Res. (IJPSR). 2012. V. 3. № 11. P. 4314.

Abreu F.OMS., Bianchini C., Kist T.BL. Forte M.M.C. // Polym. Int. 2009. V. 58. P. 1267.

Zhu G.-Q., Wang F.-G., Xu K.-J., Gao Q.-C., Liu Y.-Y. // Asian J. Chem. 2014. V. 26. № 1. P. 33.

Chen X.-G., Park H.-J. // Carbohydr. Polymers. 2003. V. 53. № 4. P. 355.

Patel N.K., Sinha V.K. // Int. J. Polymeric Materials. 2009. V. 58. № 11. P. 548.

de Abreu F.R., Campana-Filho S.P. // Polímeros: Ciência e Tecnologia. 2005. V. 15. № 2. P. 79.

Vaghani S.S., Patel M.M., Satish C.S., Patel K.M., Jivani N.P. // Bull. Mater. Sci. 2012. V. 35. № 7. P. 1133.

Bochek A.M., Zabivalova N.M., Gavrilova I.I., Gofman I.V., Abalov I.V., Popova E.N., Yudin V.E., Lavrent’ev V.K., Panarin E.F. // Polymer Science A. 2014. V. 56. № 2. P. 158.

Bochek A.M., Zabivalova N.M., Gofman I.V., Lebedeva M.F., Popova E.N., Lavrent’ev V.K. // Polymer Science A. 2015. V. 57. № 4. P. 430.

Bochek A.M., Shevchuk I.L., Gavrilova I.I., Nesterova N.A., Panarin E.F., Yudin V.E., Lebedeva M.F., Popova E.N., Kalyuzhnaya L.M., Volchek B.Z. // Rus. J. Appl. Chem. 2012. V. 85. № 9. P. 1413.

Bochek A.M., Shevchuk I.L., Lebedeva M.F., Lavrent’ev V.K. // Rus. J. Appl. Chem. 2019. V. 92. № 5. P. 707.

Bochek A.M., Shevchuk I.L., Kalyuzhnaya L.M. // Rus. J. Appl. Chem. 2008. V. 81. № 4. P. 691.

Bochek A.M., Shevchuk I.L., Kalyuzhnaya L.M. // Rus. J. Appl. Chem. 2010. V. 83. № 4. P. 712.

Kutsenko L.I., Santuryan Yu.G., Gofman I.V., Abalov I.V., Kalyuzhnaya L.M., Bochek A.M., Panarin E.F. // Rus. J. Appl. Chem. 2010. V. 83. № 1. P. 102.

Bochek A.M., Nishiyama Sh., Zabivalova N.M., Gavrilova I.I., Nesterova N.A., Panarin E.F., Poltoratskii G.M., Gofman I.V., Yudin V.E., Smirnova V.E., Abalov I.V., Lavrent’ev V.K., Vlasova E.N., Volchek B.Z. // Polymer Science A. 2011. V. 53. № 5. P. 409.

Kittur F.S., Prashanth K.V.H., Sankar U.K., Tharanathan R.N. // Carbohydr. Polym. 2002. V. 49. P. 185.

Wongpanit P., Tabata Y., Rujiravanit R. // Macromolec. Biosci. 2007. V. 7. P. 1258.

Dresvyanina E.N., Dobrovol’skaya I.P., Smirnova V.E., Popova E.N., Vlasova E.N., Yudin V.E. // Polymer Science, A. 2018. V. 60. № 2. P. 179.

Peniche C.H., Acosta C.N., Aranaz C.I., Garcia L., Bada N., Heras C.A., Peniche C.C. // Revista Cubana Quimica. 2019. Numero Especial. P. 37.

Bukzem A.L., Signini R., dos Santos D.M., Liao L.M., Ascheri D.P.R. // Int. J. Biol. Macromolecules. 2016. V. 85. P. 615.

Katugampola P., Winstead C., Adeleke A. // Int. J. Pharmaceut. Sci. Invention. 2014. V. 3. № 5. P. 42.

Bochek A.M., Popova E.N., Lavrent’ev V.K., Volchek B.Z., Vlasova E.N., Zubrov I.V. // Polymer Science B. 2021. V. 63. № 6. P. 915.

Zotkin M.A., Vikhoreva G.A., Kechek’yan A.S. // Polymer Science B. 2004. V. 46. № 1–2. P. 39.

Дополнительные материалы отсутствуют.

Инструменты

Высокомолекулярные соединения (серия А)