Высокомолекулярные соединения (серия А), 2022, T. 64, № 6, стр. 461-469

РАЗРУШЕНИЕ ПРИ СЖАТИИ ПОЛИМЕРНЫХ КОМПОЗИТОВ НА ОСНОВЕ ЧАСТИЦ С ГРАФЕНОВЫМ ПОКРЫТИЕМ

С. Л. Баженов a, *, М. В. Гудков a, К. А. Шиянова a, В. П. Мельников a, Г. П. Гончарук b, А. Я. Горенберг a, А. А Гулин a

a Федеральный исследовательский центр химической физики им. Н.Н. Семенова Российской академии наук

119991 Москва, ул. Косыгина, 4, Россия

b Институт синтетических полимерных материалов им. Н.С. Ениколопова Российской академии наук

117393 Москва, ул. Профсоюзная, 70, Россия

* E-mail: sergey.l.bazhenov@gmail.com

Поступила в редакцию 25.04.2022

После доработки 04.10.2022

Принята к публикации 14.10.2022

- EDN: BZOCGM

- DOI: 10.31857/S2308112022700250

Аннотация

Исследованы механические свойства ПВХ, сверхвысокомолекулярного ПЭ и сополимера тетрафторэтилена и фтористого винилидена (Ф-42В), полученных прессованием полимерных частиц с электропроводящим графеновым покрытием. Цилиндрические образцы испытывали на сжатие. При концентрациях до 2 мас. % графен слабо влияет на свойства сверхвысокомолекулярного ПЭ и фтористого винилидена. Напротив, прочность ПВХ снизилась примерно в четыре раза уже при концентрации графена 0.5 мас. %, и происходило хрупкое разрушение образов. Дальнейшее увеличение концентрации углеродных частиц практически не изменяло механические свойства композита. Поверхность разрушения композитов имела зернистую структуру, соответствующую форме исходных полимерных частиц. В композитах на основе ПВХ наблюдался механизм разрушения цилиндрических образцов, называемый “конус–чашка”. Такое разрушение ранее наблюдали в пластичных металлах при растяжении, а при сжатии – в хрупком мраморе. Полученные данные позволили сделать вывод, что механические свойства композита определяются в основном полимерной матрицей. При формовании графеновое покрытие растрескивается, и в нем образуются складки по механизму потери устойчивости балки на упругом основании. Трещины ориентированы перпендикулярно направлению удлинения частиц, а складки – вдоль них.

ВВЕДЕНИЕ

Жесткие частицы вводят в термопластичные полимеры для увеличения модуля упругости, придания электропроводности, магнитных свойств, повышения теплостойкости, снижения горючести и т.д. [1–4]. Основным недостатком наполненных композитов является их хрупкость, не характерная для исходных полимерных матриц [5–7]. В результате разрывная деформация полимера снижается примерно в 100 раз. Обычно в качестве наполнителя используют микрочастицы размером около 10 мкм. Повышение содержания наполнителя изменяет поведение материала от пластичного к хрупкому, причем данный переход в различных полимерах происходит при разной концентрации наполнителя. Критическая степень наполнения при переходе зависит в основном от свойств полимера и определяется прежде всего ее способностью к деформационному упрочнению [7]. На этот переход влияет также адгезия частиц и матрицы и размер частиц. Ухудшение адгезии увеличивает критическую степень наполнения или даже полностью подавляет хрупкое поведение [8]. Оптимальное поведение обычно отвечает размеру частиц около 10 мкм [6]. Более крупные частицы являются дефектами, инициирующими рост трещин, а частицы микронного и субмикронного размера не отслаиваются даже при пластическом течении, что способствует хрупкому разрушению. Предельно разным поведением различаются композиты на основе матриц ПВХ и сверхвысокомолекулярного ПЭ. Первые становятся хрупкими уже при содержании микрочастиц 1–2 об. %, а сверхвысокомолекулярный ПЭ остается пластичным до содержании наполнителя 35–60 об. % [9] в зависимости от его молекулярной массы. Увеличение ММ полимера подавляет хрупкость композита, но при этом возрастает вязкость расплава, что затрудняет смешение с частицами.

Графеноподобные слоистые наполнители сочетают электропроводимость и высокую механическую прочность [10–15]. Их получают окислением порошка графита, разделением слоев окисленного графена на монослои и последующим восстановлением до графена. Полученные графеноподобные частицы называют восстановленным оксидом графена. На первой стадии процесса порошок графита окисляют смесью серной кислоты, нитрата натрия и перманганата калия [15, 16]. Затем полученный оксид графена восстанавливают высокотемпературной обработкой [16–18] или химически [19–23] до графеноподобного состояния. В обоих случаях используется термодинамическая неустойчивость оксида графена. В первом случае при быстром нагревании до температуры 400– 900°С он взрывается и делится на пластины толщиной в несколько графитовых слоев. В воде окисленный графен разделяется на монослои, его восстанавливают, и он превращается в электропроводящий графен с большим количеством структурных дефектов и остатков кислородсодержащих групп [24]. Достоинство таких частиц – их электропроводность и невысокая цена [15].

В ряде работ графеноподобные частицы распределяли неоднородно в полимерной матрице, их наносили в виде покрытия на поверхность полимерных частиц [25–27] и прессовали порошок при повышенной температуре [18, 28, 29]. Это возможно, поскольку типичный размер синтезируемых полимерных частиц ~100 мкм, а частицы оксида графена на порядок меньше и их размер ~10 мкм. Слои оксида графена полярные и плотно покрывают частицы полимера. После восстановления полимерный порошок можно прессовать. Электропроводность в таком материале появляется при концентрациях наполнителя, которые в сотни раз ниже, чем при однородном распределении частиц. Такие материалы называют “композитами с сегрегированной структурой”. Их проводимость зависит от концентрации графена, причем при концентрации 0.5–2.0 мас. % она изменяется от 10–2 до 1 С/м [30], что соответствует проводимости ионных жидкостей и полупроводников.

В работе [27] оксид графена и полимерный порошок диспергировали в водно-спиртовом растворе, а затем жидкость испаряли и оксид графена покрывал полимерные частицы. После этого оксид графена восстанавливали гидразином при комнатной температуре, и порошок прессовали при повышенной температуре. Известны вариации этого метода. Например, в работе [26] графен и порошок полимера диспергировали в спирте с помощью ультразвука, а затем жидкость испаряли. Разделение стадий восстановления и прессования позволяет прессовать порошок при оптимальной температуре. Восстановление гидразином расширяет количество полимеров, частицы которого можно покрывать восстановленным оксидом графена.

Согласно работам [31, 32], углеродные частицы выталкиваются на поверхность полимерных частиц, что дополнительно способствует образованию двухфазной структуры.

Материалы с “сегрегированной структурой” появились сравнительно недавно. Основной интерес вызывала их электропроводность и структура, а механическое поведение изучено мало. Рентгеновское исследование показывает, что в плоскости графитовых пластин покрытие имеет порядок, характерный для кристаллических материалов, хотя возникает большое количество дефектов, преимущественно складок графитовых слоев. В перпендикулярном направлении кристаллический порядок отсутствует, а плотность покрытия заметно меньше плотности графита [30]. В связи с этим материал называют восстановленным оксидом графена, а не графитом и не аморфным углеродом.

Цель настоящей работы – изучение механических свойств и разрушения композитов с сегрегированной структурой на основе порошков ПВХ, сверхвысокомолекулярного ПЭ и сополимера тетрафторэтилена и фтористого винилидена (Ф-42). Отметим, что изучаемые полимеры отличаются предельно разным механическим поведением. ПВХ охрупчивается при очень низком содержании наполнителя, а сверхвысокомолекулярный ПЭ, напротив, при чрезвычайно высоких. Поведение фторполимера Ф-42В – промежуточное.

МАТЕРИАЛЫ И МЕТОДЫ

Дисперсия оксида графена предоставлена компанией GraphOx (www.graphox.ru) в виде водной суспензии с концентрацией 12 мг графена/1 мл воды. На рис. 1 приведено изображение частиц оксида графена на кремниевой подложке, полученное в растровом электронном микроскопе высокого разрешения JSM-7001F. Частицы представляют собой монослои с широким распределением по размеру и преобладанием частиц размером 20–50 мкм.

В качестве полимерной матрицы использовали порошки поливинилхлорида торговой марки PVCS-7059M, сверхвысокомолекулярного ПЭ марки GUR 4120 (“Celanese”, США) и сополимера тетрафторэтилена и фтористого винилидена марки Ф-42В (Общество с ограниченной ответственностью “Галополимер”, Кирово-Чепецк, Россия). Для покрытия полимерных частиц оксидом графена водную дисперсию оксида графена разбавляли до концентрации 3 мг/мл. Порошки полимеров диспергировали в изопропиловом спирте и смешивали с водной дисперсией оксида графена в отношении 1 : 10, после чего жидкую фазу удаляли на роторном испарителе. Полученный материал сушили на воздухе при 60°C в течение 12 ч, и оксид графена покрывал частицы полимера. Затем его восстанавливали до графеноподобной формы обработкой парами гидразина в течение 2 ч при температуре 100°C, что обеспечивало максимальную степень восстановления.

Цилиндрические стержни ПВХ прессовали в течение 15 мин при 120°C и давлении 30 МПа, Ф-42В – при 200°C и давлении 14 МПа [33], а сверхвысокомолекулярный ПЭ – при 185°C и давлении 10 МПа [34]. Образцы имели диаметр 5 мм и высоту 10 мм. Прессование позволяет получать материал с воспроизводимыми свойствами.

Стержни испытывали на сжатие с помощью универсальной испытательной машине “Shimadzu” со скоростью 2 мм/мин.

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТА

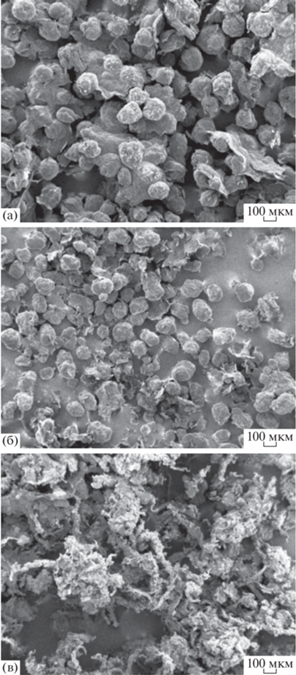

На рис. 2 приведено РЭМ-изображение частиц ПВХ, сверхвысокомолекулярного ПЭ и Ф-42В, покрытых оксидом графена. Частицы ПВХ характеризуются шарообразной формой размером 150–200 мкм. Частицы сверхвысокомолекулярного ПЭ имеют похожую форму, но диаметр шаров немного меньше (100–150 мкм). У частиц фторполимера Ф-42В рыхлая и нерегулярная ветвистая форма. Размер частиц имеет значительный разброс.

Рис. 2.

Растровое электронное изображение частиц ПВХ (а), сверхвысокомолекулярного ПЭ (б) и Ф-42В (в), покрытых оксидом графена.

Два из исследованных композитов (на основе сверхвысокомолекулярного ПЭ и Ф-42В) при нагружении остались пластичными, а композиты на основе ПВХ стали хрупкими, поэтому два типа поведения будут описаны отдельно.

Хрупкие ПВХ-композиты

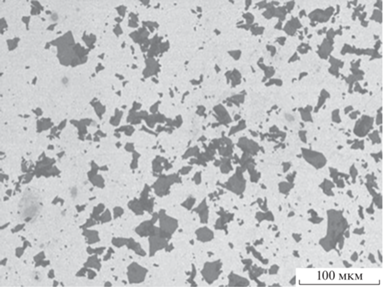

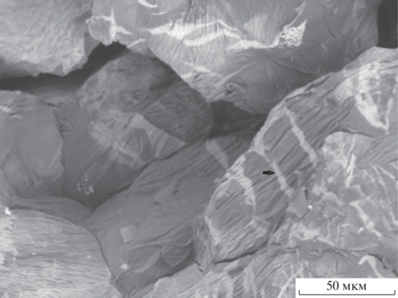

На рис. 3 показана поверхность низкотемпературного скола ПВХ, содержащего 1 мас. % графена. Скол имеет зернистую структуру. Частицы ПВХ при прессовании образца удлинились. Между частицами видны микротрещины. Контакт графеновых покрытий соседних гранул является слабой поверхностью, которая вскрылась при сколе. На поверхности некоторых гранул видны белые полоски, одна из которых отмечена стрелкой. Полоски перпендикулярны оси удлинения гранул – это трещины в графеновом покрытии, которые, очевидно, образовались в процессе прессования образца. Частицы ПВХ удлинились, и хрупкое покрытие растрескалось. Вдоль направления удлинения гранул наблюдаются складки в покрытии. Объем гранул постоянен, и они сократились перпендикулярно направлению удлинения. Покрытие оказалось сжато и потеряло устойчивость. В результате появились складки в покрытии в направлении удлинения частиц. Складки нерегулярные, расстояние между ними составляет 2–5 микрон. Аналогичные структуры характерны для полимерных пленок, покрытых нанометровым слоем металла при растяжении выше температуры стеклования [35, 36]. А именно, удлинение пленки приводило к растрескиванию хрупкого покрытия и образованию синусоидальной волны на поверхности образца по механизму потери устойчивости балки на упругом основании. Потеря устойчивости жесткого покрытия в объеме материала описана впервые.

Рис. 3.

Растровое электронное изображение поверхности скола в жидком азоте ПВХ, содержащего 1 мас. % графена.

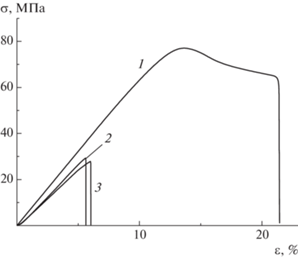

Деформационные зависимости инженерного напряжение σ от деформации ε композитов на основе ПВХ при различном содержании графена представлены на рис. 4. Для сравнения показана диаграмма деформирования ненаполненного ПВХ. Чистый ПВХ деформировался пластично, и на кривой деформирования имеется максимум. Предел текучести полимера высокий и достигает 77 МПа. При достижении предела текучести в образце появлялась одиночная полоса сдвига, ориентированная под углом около 45° к его оси. При деформации 20–40% в полосе возникала сдвиговая трещина, и образец разрушался. В отличие от чистого полимера наполненные композиты вели себя хрупко и разрушались при деформации лишь 6–7% (рис. 4). Охрупчивание материала объясняется склонностью ПВХ к хрупкому разрушению и слабой связью графеновых покрытий соседних гранул.

Рис. 4.

Деформационные кривые сжимающее напряжение σ-деформация ε ПВХ (1) и композитов ПВХ-графен при концентрации графена 1 (2) и 2 мас. % (3).

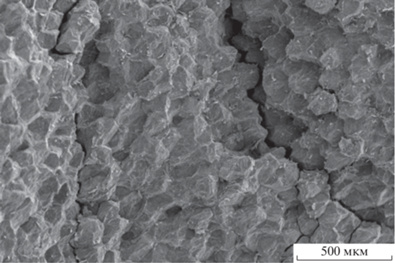

Фотография разрушенного ПВХ-композита приведена на рис. 5. Поверхность разрушения имеет вид затупленного конуса с углом примерно 66°. Такой вид разрушения называется “конус–чашка”. При сжатии “чашки” рассыпались на несколько кусков и поэтому не показаны. Ранее такой механизм разрушения наблюдался при растяжении пластичных металлов и при сжатии поликристаллического мрамора [37]. При одноосном растяжении и сжатии сдвиговое напряжение максимально в плоскости, ориентированной под углом примерно 45° к оси нагружения. Обычно при сжатии полимеров деформирование при сжатии устойчиво и приводит к образованию так называемой “бочки”, т.е увеличению толщины центральной части цилиндрического образца. Ненаполненный ПВХ ведет себя нетипично, и в нем образуется не “бочка”, а единичная полоса сдвига, в которой появляется сдвиговая трещина. Образование конуса объясняется тем, что цилиндрические образцы достаточно толстые, и сдвиг приводит к их перекосу. При пластическом течении образуется “пластический шарнир”, который и компенсирует перекос. При хрупком поведении материала это невозможно, и происходит сдвиг по конусу, при котором перекос отсутствует.

Рис. 5.

Фотография цилиндрического образца композита ПВХ-восстановленный оксид графена (1%), разрушенного под действием сжимающей нагрузки.

Рисунок 6 демонстрирует поверхность конуса в электронном микроскопе. Материал имеет зернистую структуру, и размер зерен соответствует размеру полимерного порошка. Отметим наличие микротрещин между зернами.

Пластичный сверхвысокомолекулярный ПЭ и Ф-42

При сжатии композита сверхвысокомолекулярный ПЭ-восстановленный оксид графена (2%) образуется полоса сдвига, показанная на рис. 7. Полоса сдвига ориентирована под углом примерно 45° к оси сжатия.

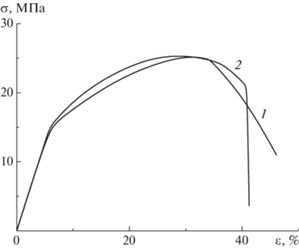

Деформационные кривые напряжение σ-деформация ε чистого сверхвысокомолекулярного ПЭ и композита, содержащего 2% графена, приведены на рис. 8. Ненаполненный полимер ведет себя пластично, и предел текучести равен 25.5 МПа. Восстановленный оксид графена мало изменяет деформационное поведение материала, и композит остается пластичным, хотя максимальная деформация немного снижается. Композит на основе Ф-42В ведет себя похоже на композит сверхвысокомолекулярный ПЭ–восстановленный оксид графена, и диаграммы деформирования мы не приводим. Влияние покрытия на свойства полимера было слабым.

Рис. 8.

Деформационные кривые сжимающее напряжение σ-деформация ε чистого сверхвысокомолекулярного ПЭ (1) и композита на основе сверхвысокомолекулярного ПЭ, содержащего 2% графена (2).

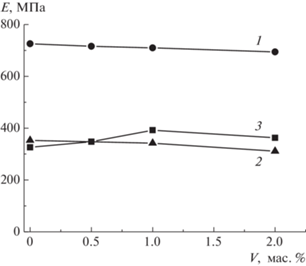

На рис. 9 представлены зависимости модуля упругости композитов Е от концентрации графена. Модуль упругости композитов на основе ПВХ и сверхвысокомолекулярного ПЭ при повышении содержания графена незначительно уменьшается. Графен не армирует полимерный материал, поскольку лишь покрывает полимерные частицы. Более того, наблюдается даже небольшое снижение жесткости материала. Исключением является Ф-42, в котором наблюдается небольшое увеличение модуля упругости. Вероятно, это обусловлено рыхлой ветвистой структурой полимерных частиц, в результате чего графен усиливает полимер.

Рис. 9.

Влияние массовой доли графена V на модуль упругости Е композитов на основе ПВХ (1), сверхвысокомолекулярного ПЭ (2) и Ф-42 (3).

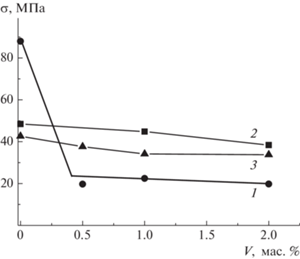

Зависимости прочности при сжатии композитов от массовой доли графена приведены на рис. 10. При содержании графена V = 0.5 мас. % прочность ПВХ снижается примерно в четыре раза. Напротив, прочность композитов на основе сверхвысокомолекулярного ПЭ и Ф-42В практически не изменяется, что объясняется их пластичностью. Это позволяет сделать вывод, что механическое поведение композитов определяется матрицей, а покрытие выполняет роль дефектов. Дефекты не изменяют поведение пластичных полимеров при малой концентрации углеродных частиц, и их роль значительна лишь в случае ПВХ, изначально склонного к хрупкому поведению.

Рис. 10.

Влияние массовой доли графена V на прочность при сжатии ПВХ (1), сверхвысокомолекулярного ПЭ (2) и Ф-42 (3).

Оценим количество слоев графена на поверхности полимерных частиц. Считая, что полимерные частицы имеют форму шара диаметром d, их объем $w = \pi {{d}^{3}}{\text{/}}6$. Объем графенового покрытия $w = \pi {{d}^{2}}h$, где h – толщина слоя графена, и массовая доля графена равна

где ρg и ρo – плотность графена и полимера соответственно. Оценим толщину графенового покрытия для частиц ПВХ. Считая ρg = 2.2 г/см3 и ρo = 1.4 г/см3, для частиц диаметром d = 200 мкм при содержании графена V = 0.5 мас. % оцениваем h ~ 0.1 мкм, что при расстоянии между графеновыми пластинами ~0.5 нм соответствует 200 слоям. Перколяционный предел наполнения в таких композитах на два–три десятичных порядка ниже, чем в дисперсно-наполненных материалах. Для сравнения, при наполнении полимеров шарообразными частицами предел перколяции равен примерно 30 об. %.Слабой поверхностью композита является контакт покрытий соседних полимерных частиц, следовательно, увеличение количества слоев графена практически не влияет на прочность композита на основе ПВХ. Это объясняет независимость прочности композитов от концентрации графена. Несколько удивляет, что наличие слабых плоскостей практически не влияет на поведение пластичных сверхвысокомолекулярного ПЭ и Ф-42.

Расстояние между трещинами в графеновом покрытии на рис. 3 составляет 20–30 мкм, что примерно в 100 раз больше толщины покрытия. Такое расстояние – типичное между трещинами в твердом покрытии [35]. В науке о волокнистых композитах это называется “неэффективной длиной”, т.е. длиной, на которую дробится хрупкое волокно в объеме пластичной матрицы.

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Основная цель создания порошковых материалов с графеновым покрытием – создание электропроводящих полимеров. Эта задача решена, и уже при содержании частиц графена 0.5 мас. % полимеры имеют проводимость 0.01 См/м [30]. Это проводимость, типичная для полупроводников и ионных жидкостей. В данной работе изучали механическое поведение таких материалов.

Полученные материалы могут быть конструкционными вследствие потенциально невысокой цены процесса нанесения углеродного покрытия. В случае сверхвысокомолекулярного ПЭ и Ф-42В нанесение покрытия непринципиально увеличивает стоимость полимера. Напротив, в случае крупнотоннажного ПВХ существенного увеличения цены избежать вряд ли удастся.

При концентрации наполнителя 0.5 мас. % количество слоев графена в покрытии оценивается как ~200. ПВХ при концентрации графена 0.5 мас. % сохранял примерно четверть прочности исходного полимера, а механические свойства сверхвысокомолекулярного ПЭ и Ф-42В практически не отличались от чистых полимеров, чему, очевидно, способствовало растрескивание покрытия и сваривание полимера по образовавшимся трещинам. Тем не менее, доля площади трещин в покрытии оценивается как ~20%, а пластичность композитов на основе Ф-42В и сверхвысокомолекулярного ПЭ несколько удивляет. Это является неочевидным результатом работы. Возможно, адгезионное взаимодействие углеродного покрытия соседних полимерных частиц не такое слабое, как может показаться. Следовательно, поведение композитов определяется свойствами матрицы, несмотря на относительную слабость связи углеродных покрытий.

Отметим, что поверхность разрушения имеет зернистую структуру даже в чистых полимерах. Поверхность раздела полимерных частиц ослаблена, и полимер “помнит” о своей порошковой природе. Очевидно, при прессовании материал соседних частиц перемешивался гораздо меньше, чем при получении гранулята в экструдере.

В ненаполненном ПВХ появлялась полоса сдвига, в которой развивалось сдвиговое разрушение образца. В композитах на основе ПВХ образовывался конус сдвигового разрушения. Если полоса сдвига в чистом полимере наблюдалась при достижении предела текучести, сдвиговой конус в композитах образовывался при гораздо более низком напряжении. Очевидно, появление конуса позволяет избежать перекоса толстых образцов. Отметим, что образование конуса разрушения при сжатии имеет место в мраморе [37].

ЗАКЛЮЧЕНИЕ

В работе исследовано влияние углеродного покрытия на механические свойства полимеров. На механические характеристики пластичных сверхвысокомолекулярного ПЭ и Ф-42В углеродное покрытие практически не влияет. Но в случае изначально склонного к хрупкому разрушению ПВХ углеродное покрытие частиц инициирует хрупкое разрушение. Прочность ПВХ снизилась примерно в четыре раза уже при концентрации 0.5 мас. % графена. Дальнейшее увеличение содержания графена не изменяло механических свойств материала.

В образцах на основе ПВХ обнаружен сдвиговой механизм разрушения, называемый “конус–чашка”. Такое разрушение наблюдалось при растяжении пластичных металлов и при сжатии мрамора [37].

В процессе формования композита происходило растрескивание хрупкого графенового покрытия. Одновременно образовывались складки в покрытии по механизму потери устойчивости упругой балки на упругом основании. Складки ориентированы перпендикулярно трещинам.

Работа выполнена в рамках госзадания Федерального исследовательского центра химической физики Российской академии наук (регистрационный номер 12204040099-5).

Список литературы

Нильсен Л. Механические свойства полимеров и полимерных композиций. М.: Химия, 1978.

Guseva M., Gerasin V., Shklyaruk B. // J. Appl. Polym. Sci. 2016. V. 133. № 34. P. 43819.

Nadirov K.S., Zhantasov M.K., Bimbetova G.Z., Sadyrbayeva A.S., Orynbasarov A.K., Sarsenbayev K.A., Yessentayeva A.A., Sakibayeva S.A., Issayeva R.A., Shingisbayeva Z.A. // J. Pipeline Systems Eng. Practice. 2020. V. 11. № 1. P. 04019048.

Comptom B.G., Lewis J.A. // Adv. Mater. 2014. V. 26. P. 5930.

Точин В.А., Щупак Е.Н., Туманов В.В., Кулачинская О.Б., Гай М.И. // Механика композит. материалов. 1984. № 4. С. 635.

Тополкараев В.А., Товмасян Ю.М., Дубникова И.Л., Петросян А.И., Мешкова И.Н., Берлин Ал.Ал., Гомза Ю.П., Шилов В.В. // Механика композит. материалов 1987. № 4. С. 616.

Bazhenov S.L. // Plastics, Additives and Compounding. 1998. P. 252.

Bazhenov S. // Polym. Eng. Sci. 1995. V. 35. P. 813.

Bazhenov S.L., Grinev V.G., Kudinova O.I., Novoksho-nova L.A. // Polymer Science A. 2010. V. 52. № 5. P. 549.

Berger C., Song Z., Li X., Wu X., Brown N., Naud C., Mayou D., Li T., Hass J., Marchenkov A.N., Conrad E.H., First P.N., de Heer W. // Science. 2006. V. 312. P. 1191.

Bostwick A., Ohta T., Seyller T., Horn K., Rotenberg E. // Nat. Phys. 2007. V. 3. P. 36.

Bunch J.S., van der Zande A.M., Verbridge S.S., Frank I.W., Tanenbaum D.M., Parpia J.M., Craighead H.G., McEuen P.L. // Science. 2007. V. 315. P. 490.

Du X., Skachko I., Duerr F., Luican A., Andrei E.Y. // Nature. 2009. V. 462. P. 192.

Geim A.K. // Science. 2009. V. 324. P. 1530.

Pei S., Cheng, H.-M. // Carbon. 2012. V. 50. P. 3210.

Gomez-Navarro C., Weitz R.T., Bittner A.M., Scolari M., Mews A., Burghard M., Kern K. // Nano Lett. 2009. V. 9. P. 2206.

Stankovich S., Dikin D.A., Piner R.D., Kohlhaas K.A., Kleinhammes A., Jia Y., Wu Y., Nguyen S.T., Ruoff R.S. // Carbon. 2007. V. 45, № 7. P. 1558.

Stankovich S., Piner R.D., Chen X., Wu N., Nguyen S.T., Ruoff R.S. // J. Mater. Chem. 2006. V. 16. P. 155.

Mattevi C., Eda G., Agnoli S., Miller S., Mkhoyan K.A., Celik O., Mastrogiovanni D., Cranozzi C., Carfunkel E., Chhowalla M. // Adv. Funct. Mater. 2009. V. 19. P. 2577.

Li D., Müller M.B., Gilje S., Kaner R.B., Wallace G.G. // Nat. Nanotechnol. 2008. V. 3. P. 101.

Gudkov M.V., Gorenberg A.Y., Shchegolikhin A.N., Shashkin D.P., Mel’nikov V.P. // Dokl. Phys. Chem. 2018. V. 478. P. 11.

Grunlan J.C., Mehrabi A.R., Bannon M.V., Bahr J.L. // Adv. Mater. 2004. V. 16. P. 150.

Zhang C., Ma C.A., Wang P., Sumita M. // Carbon. 2005. V. 43. P. 2544.

Schniepp H.C., Li J.L., McAllister M.J., Sai H., Herrera-Alonson M., Adamson D.H., Prud’homme R.K., Car R., Seville D.A., Aksay I.A. // J. Phys. Chem. B. 2006. V. 110. P. 8535.

Ren P.G., Di Y.Y., Zhang Q., Li L., Pang H., Li Z.M. // Macromol. Mater. Eng. 2012. V. 297. P. 437.

Du J., Zhao L., Zeng Y., Zhang L., Li F., Liu P., Liu C. // Carbon. 2011. V. 49. P. 1094.

Pang H., Chen T., Zhang G., Zeng B., Li Z.M. // Mater. Lett. 2010. V. 64. P. 2226.

Wang X., Zhi L., Müllen K. // Nano Lett. 2008. V. 8. P. 323.

Li X., Wang H., Robinson J.T., Sanchez H., Diankov G., Dai H. // J. Am. Chem. Soc. 2009. V. 131. P. 15939.

Shiyanova K.A., Gudkov M.V., Gorenberg A.Y., Bazhe-nov S.L., Melnikov V.P., Rabchinskii M.K., Kirilenko D.A., Smirnov D.A., Shapetina M.A., Gurinovich T.D., Goncharuk G.P. // ACS Omega. 2020. V. 5. № 39. P. 25148.

Lebedev O.V., Abaimov S.G., Ozerin A.N. // J. Comp. Mater. 2020. V. 54. № 3. P. 299.

Lebedev O.V., Abaimov S.G., Ozerin A.N. // Nanomaterials. 2021. V. 11. № 1. P. 1.

Применение полиолефинов, полистиролов, фторлонов и поливинилацетатных пластиков. Каталог / Под ред. С.С. Мнацаканова. М.: НПО Пластполимер, 1975.

Nazarov V.G., Stolyarov V.P., Doronin F.A., Evdokimov A.G., Rytikov G.O., Brevnov P.N., Zabolotnov A.S., Novokshonova L.A., Berlin A.A. // Polymer Science A. 2019. V. 61. № 3. P. 325.

Волынский А.Л., Баженов С.Л., Лебедева О.В., Озерин А.Н., Бакеев Н.Ф. // Высокомолек. соед. A. 1997. Т. 39. № 11. С. 1827.

Volynskii A.L., Bazhenov S., Lebedeva O.V., Bakeev N.F. // J. Mater. Sci. 2000. V. 35. № 3. P. 547.

Nadai A. Theory of Flow and Fracture of Solids. New York, 1950. C. 375.

Дополнительные материалы отсутствуют.

Инструменты

Высокомолекулярные соединения (серия А)