Неорганические материалы, 2023, T. 59, № 1, стр. 46-53

Определение фазового состава образцов феррита меди безэталонным методом дифференцирующего растворения

А. А. Почтарь 1, *, О. В. Комова 1, О. В. Нецкина 1

1 Институт катализа им. Г.К. Борескова СО Российской академии наук

630090 Новосибирск, пр. Академика Лаврентьева, 5, Россия

* E-mail: po4tar@catalysis.ru

Поступила в редакцию 08.06.2022

После доработки 24.08.2022

Принята к публикации 29.08.2022

- EDN: OTMGJQ

- DOI: 10.31857/S0002337X23010153

Аннотация

Представлены результаты применения стехиографического метода дифференцирующего растворения (ДР) для определения фазового состава катализаторов гидролиза и гидротермолиза амминборана [1, 2]. Исследуемые образцы феррита меди Cu1–xFe2+xO4 приготовлены методом послойного горения, высушены и прокалены при различных температурах. Приведены условия обнаружения и количественного определения различных фаз в составе аморфных и кристаллических образцов со структурой шпинельного типа. Сопоставлены результаты ДР и рентгенофазового анализа.

ВВЕДЕНИЕ

Феррит меди в настоящее время широко исследуется в силу его высокопроводящих и магнитных свойств [3, 4], а также разнообразных каталитических применений [5–8]. Так, феррит меди высокоактивен как катализатор в реакции гидролиза и гидротермолиза амминборана – процессе получения водорода при температуре окружающей среды [1, 2]. Несмотря на то что такие катализаторы известны давно, вопрос о формировании состава и структуры смешанного оксида с заданными каталитическими свойствами мало изучен. Одним из эффективных способов получения наноразмерных частиц медь–железо смешанного оксида со структурой кубической шпинели является метод послойного горения глицин-нитратных предшественников [9, 10]. Присутствие меди в структуре кубической шпинели CuFe2O4 сложно подтвердить РФА без дополнительных исследований, поскольку Fe3O4 и Cu1–xFe2+xO4 обладают близкими параметрами решетки. В отличие от РФА и других методов фазового анализа метод дифференцирующего растворения (ДР) позволяет анализировать как кристаллические, так и аморфные многоэлементные многофазовые вещества. Уникальное свойство метода ДР – отсутствие необходимости в эталонах соответствующих индивидуальных фаз как постоянного, так и переменного состава [11, 12], что обусловливает возможность анализа веществ неизвестного состава, к которым фактически относятся все твердые неорганические объекты химического анализа.

В настоящее время задачи фазового анализа в основном решают рентгеновским методом. Однако на основе базы данных о кристаллической структуре твердых веществ при отсутствии эталонных образцов реальных химических веществ можно получить лишь качественные сведения о фазовом составе объектов. Совместное использование методов рентгенографии и ДР позволяет получать существенно более полные сведения о составе многоэлементных фаз, их кристаллической структуре и количественном содержании в исследуемых объектах.

Цель настоящей работы – определение фазового состава серии образцов ферритов меди методом ДР. Полученные результаты ДР сопоставлены с данными РФА, что позволило детализировать информацию по составу кристаллических фаз, определить долю аморфной фазы и, главное, установить содержание меди в структуре шпинели.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Объекты исследования – образцы смешанных оксидов со структурой шпинели. Образцы готовили методом послойного горения на воздухе таблеток, спрессованных из высушенного порошка глицин-нитратного предшественника, как описано в [1, 9], затем прокаливали при температуре 300, 700 и 1100°С в течение 4 ч. Элементный состав исследуемых катализаторов приведен в табл. 1.

Таблица 1.

Элементный состав образцов феррита меди с различной термообработкой

| t, °С | C, мас. % | |

|---|---|---|

| Fe | Cu | |

| Непрокаленный | 48.9 | 23.2 |

| 300 | 49.4 | 24.5 |

| 700 | 45.4 | 21.8 |

| 1100 | 47.6 | 23.3 |

Аппаратура и методика растворения. ДР анализируемых проб катализаторов проводили с помощью стехиографа в проточном динамическом режиме растворения при увеличении концентрации и температуры растворителя. Используя режим стехиографического титрования, растворение начинали с 0.01 М водного раствора HCl, затем последовательно переходили к 1.2 M растворам HCl, 3 M и 4 M HF при постепенном повышении температуры от 20 до 80°С. В принятых условиях образцы растворяются полностью, но продолжительность растворения на каждом этапе была разной, что связано с принципами метода ДР [13]. Анализировали фракцию со средним размером частиц ≤40 мкм. Навеску пробы ≈10 мг наносили на липкий вкладыш одноразового использования, изготовленный из полимерной пленки с липкой поверхностью. Поток образующегося раствора пробы направляли в детектор-анализатор стехиографа ‒ атомно-эмисионный спектрометр с индуктивно связанной плазмой [14]. Элементный состав потока определяли каждые 5 с по спектральным линиям элементов: Cu – 324.7 нм, Fe – 238.2 нм, с чувствительностью на уровне 10–3 мкг/мл и погрешностью 5 отн. %. Эти линии выбраны с учетом отсутствия их спектрального наложения. Информацию о концентрации элементов в процессе растворения и возникающие на экране монитора кинетические кривые растворения элементов наблюдали и фиксировали, корректируя в реальном времени их ход в режиме стехиографического титрования. После окончания эксперимента кинетические кривые растворения элементов трансформировали в стехиограммы. Приведенные ниже средние значения участков стехиограмм рассчитаны по нескольким десяткам расчетных точек. Анализ вида стехиограмм в изменяющихся условиях, симбатность появления катионов в растворе и результаты математической обработки кривых позволяют сделать выводы о составе фазы (соотношении катионов в фазе) и ее количестве в образце. Поскольку кислород указанным методом не определяется, стехиометрические формулы соответствующих фаз представлены в их фрагментарной форме – без кислорода.

РФА проводили с использованием дифрактометра D_8 (Bruker) в монохроматизированном CuKα-излучении (графитовый монохроматор на отраженном пучке). Эксперименты проводили на воздухе методом сканирования по точкам с шагом 10°–80° 2θ и временем накопления 3 с в каждой точке. Для идентификации фаз использовались следующие данные: кубическая шпинель CuFe2O4 [PDF250283], Fe3O4 [PDF 261136], CuO [PDF 45-937], Сu2O [PDF 5-667], Сu [PDF 4-836], Fe2O3, CuFeO2 [ICSD 98488].

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Катионное распределение меди в структуре кубической шпинели CuFe2O4 существенно влияет на каталитические свойства синтезируемых образцов феррита меди. Безэталонный метод ДР позволяет определять изменение катионного состава образцов смешанных оксидов на поверхности и в объеме частиц образца. В табл. 2 представлены результаты определения фазового состава всех исследуемых образцов двумя методами.

Таблица 2.

Фазовый состав образцов смешанного оксидного катализатора с различной термообработкой по данным РФА и ДР

| t, °С | Фазовый состав | |

|---|---|---|

| РФА | ДР | |

| Непрокаленный | Cu1–xFe2+xO4 (куб.): a = 8.386 Å, D = 915 Å CuFeO2 CuO Cu2O |

65.1% Cu0.29±0.02Fe 9.7% Fe 9.3% CuFe 14.4% CuFe0.4±0.02* 1.4% Cu |

| 300 | Cu1–xFe2+xO4 (куб.): a = 8.370 Å, D = 300 Å CuFeO2 CuO |

62.0% Cu0.29±0.06Fe 13.2% Fe 10.1% CuFe 14.5% CuFe0.24±0.02* 0.2% Cu |

| 700 | Cu1–xFe2+xO4 (тетр.): a = b = 5.817 Å, c = 8.708 Å, D = 460 Å Fe2O3 CuO |

93.6% Cu0.41±0.02Fe 3.2% Fe 3.2% Cu |

| 1100 | Cu1–xFe2+xO4 (тетр.): a = b = 5.834 Å, c = 8.659 Å, D = 620 Å | 97.4% Cu0.42±0.05Fe 1.3% Cu 1.3% Fe |

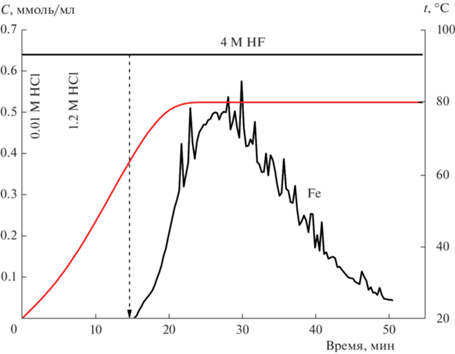

При анализе образцов сначала исследовали отличия в растворении Fe2O3 и Fe3O4 с целью установить области их растворения в условиях стехиометрического титрования, описанных выше. Установлено, что Fe3O4, приготовленный методом осаждения [1], преимущественно растворяется в области средней концентрации соляной кислоты (рис. 1), Fe2O3 – в 4 М растворе HF (рис. 2). Известно, что шпинели являются устойчивыми соединениями и для их растворения необходимы жесткие условия: высокие температура и кислотность растворителя [15]. Поэтому в условиях стехиометрического титрования фаза медь–железо смешанного оксида со структурой шпинели растворяется в более кислотной области (3 M HCl, 4 M HF и температура 80°C). Начальная стадия растворения в HCl (0.01 М) была необходима для анализа аморфных и дефектных оксидных фаз, твердых растворов, а также легкорастворимых соединений меди, которые могут формироваться в восстановительных условиях горения.

Рис. 1.

Кинетическая кривая растворения Fe образца Fe3O4 в потоке кислот при увеличении температуры с 20 до 80°C.

Рис. 2.

Кинетическая кривая растворения Fe образца Fe2O3 в потоке кислот при увеличении температуры с 20 до 80°C.

Непрокаленный образец. По данным РФА, образец содержит фазу шпинели Cu1–xFe2+xO4 с кубическим искажением решетки (a = 8.386 Å) со средним размером частиц 915 Å и примесные медьсодержащие фазы (рис. 3). На рис. 4 приведены кинетические кривые растворения Cu, Fe, а также стехиограммы Cu : Fe и Fe : Cu в зависимости от времени растворения навески пробы. Временной профиль полученных стехиограмм свидетельствует о гетерофазности образца. Анализ кривых растворения образца в HCl и HF показал присутствие CuFe-фазы, о чем свидетельствует одновременное начало и завершение растворения Cu, Fe. Переменный временной профиль стехиограммы Cu : Fe свидетельствует о пространственно неоднородном распределении меди в оксиде железа Cu0.29±0.02Fe. В этой формуле приведены средние значения стехиометрических индексов с учетом погрешности метода и неоднородного распределения компонентов по объему. Большее соотношение Cu : Fe в начальный период растворения CuFe-фазы в HCl может быть обусловлено обогащением поверхностных слоев этой фазы катионами меди либо формированием высокодисперсных и прочносвязанных с поверхностью CuFe-фазы частиц CuOx. Принимая во внимание, что основной фазой в исходном продукте горения является смешанная CuFe-фаза со стехиометрией Cu/Fe = = 0.29, можно утверждать, что обнаруженная РФА фаза кубической шпинели имеет стехиометрию Cu0.67Fe2.33O4. Такой состав и метод приготовления этих образцов позволяют ожидать наличия восстановленных ионов Fe2+ и Cu+ в структуре шпинели [1]. При этом растворение шпинели наблюдается одновременно с растворением свободного железа (рис. 5). Растворение железа обусловлено жесткими условиями (4 M HF и температура 80°C), что позволяет отнести его к фазе Fe2O3, которая, как уже отмечалось, характеризуется более высокой устойчивостью. Таким образом, формирование феррита меди при послойном горении образца сопровождается параллельным процессом образования фазы Fe2O3, пространственно распределенной в объеме фазы шпинели. Также методом ДР в образце обнаруживаются частицы с катионным составом Cu/Fe = 1, которые предположительно находятся на поверхности фазы шпинели. Обнаружение фазы CuFeO2 подтверждается и данными РФА. Растворение образца в 0.01 M HCl при 20–50°C соответствует линейному участку на стехиограмме Fe : Cu (Fe : Cu = 0.40 ± 0.02), что свидетельствует о взаимодействии железа и меди с образованием, вероятнее всего, твердого раствора Cu–Fe, предположительно ренгеноаморфной. На рис. 5 представлены трансформированные из кинетических кривых растворения Cu и Fe кинетические кривые растворения обнаруженных фаз.

Рис. 4.

Кинетические кривые растворения Cu, Fe и стехиограммы Cu : Fе, Fе : Cu непрокаленного образца.

Образец, прокаленный при 300°C. По данным РФА, образец состоит из фазы шпинели Cu1–xFe2+xO4 с тетрагональным искажением решетки (a = 8.370 Å) со средним размером частиц 300 Å и фаз CuFeO2, CuO (рис. 3). Низкотемпературное прокаливание продукта горения при 300°С практически не влияет на кинетику растворения Cu, Fe а также вид стехиограмм Cu : Fe и Fe : Cu. По данным ДР, содержание основной CuFe-фазы со стехиометрией Cu0.67Fe2.33O4 составило 62.0%. Помимо этого, окисление образца при 300°С приводит к уменьшению содержания железа с 0.4 до 0.24 в твердом растворе Cu–Fe (Fe/Cu = 0.24 ± ± 0.02). Одновременно наблюдается увеличение содержания свободного железа (табл. 2).

Образцы, прокаленные при 700 и 1100°C. По данным РФА, эти образцы представляют собой фазу шпинели Cu1–xFe2+xO4 с тетрагональным искажением решетки: a = b = 5.817, c = 8.708 Å, средний размер частиц 460 Å в случае 700°C и a = b = 5.834, c = 8.659 Å, средний размер частиц 620 Å в случае 1100°C (рис. 3). На рис. 6 приведены кинетические кривые растворения меди и железа, а также стехиограмма Cu : Fe в зависимости от времени растворения образца, прокаленного при 700°C. Рассмотрим подробнее эту стехиограмму. В начале растворения временной профиль стехиограммы Cu : Fe стремится к бесконечности, что служит доказательством присутствия на поверхности частиц образца медьсодержащей фазы; далее можно выделить линейный участок с постоянным мольным отношением Cu : Fe = 0.41 ± 0.02, что свидетельствует об образовании смешанной CuFe-фазы. На конечном этапе растворения образца (50–70 мин) мольное отношение Cu : Fe < 0.41, что указывает на одновременное растворение фаз смешанного оксида и железа. После вычитания вкладов фазы феррита меди с указанным составом из суммарных кинетических кривых растворения меди и железа получили, что в составе катализатора 93.6% составляет фаза Cu0.41Fe, на поверхности которой содержится 3.2% меди предположительно в виде оксида и 3.2% Fe2O3 (рис. 7).

Рис. 6.

Кинетические кривые растворения Cu, Fe и стехиограмма Cu : Fе образца, прокаленного при 700°C.

Рис. 7.

Кинетические кривые растворения фаз, обнаруженных в составе образца, прокаленного при 700°C.

Прокаливание образца при 1100ºС приводит к снижению содержания примесных фаз, увеличению содержания основной шпинельной фазы Cu0.42±0.05Fе до 97.4% и увеличению содержания меди в структуре шпинели. Результаты ДР хорошо согласуются с данными РФА, а также дополняют их: обнаружена фаза Fe2O3 в виде пространственной неоднородности в шпинельной фазе 1.3%.

ЗАКЛЮЧЕНИЕ

Применение метода ДР позволило определить стехиометрию смешанного оксида медь–железо, оценить содержание железо- и медьсодержащих примесей, а также, предположительно, твердых растворов на основе CuO с железом. Выявлены особенности пространственного распределения основных и примесных фаз в объеме образцов и на их поверхности. Такие сведения представляют существенный интерес при соотнесении состава и структуры образцов с их свойствами как катализаторов.

Список литературы

Komova O.V., Odegova G.V., Gorlova A.M., Bulavchenko O.A., Pochtar A.A., Netskina O.V., Simagina V.I. Copper–Iron Mixed Oxide Catalyst Precursors Prepared by Glycine-Nitrate Combustion Method for Ammonia Borane Dehydrogenation Processes // Int. J. Hydrogen. Energy. 2019. V. 44. № 44. P. 24277–24291. https://doi.org/10.1016/j.ijhydene.2019.07.137

Komova O.V., Simagina V.I., Pochtar A.A., Bulavchenko O.A., Ishchenko A.V., Odegova G.V., Gorlova A.M., Ozerova A.M., Lipatnikova I.L., Tayban E.S., Mukha S.A., Netskina O.V. Catalytic Behavior of Iron-Containing Cubic Spinel in the Hydrolysis and Hydrothermolysis of Ammonia Borane // Materials. 2021. V. 14. № 18. P. 5422. https://doi.org/10.3390/ma14185422

Yadav R.S., Kuřitka I., Vilcakova J., Havlica J., Masilko J., Kalina L., Tkacz J., Hajdúchová M., Enev V. Structural, Dielectric, Electrical and Magnetic Properties of CuFe2O4 Nanoparticles Synthesized by Honey Mediated Sol–Gel Combustion Method and Annealing Effect // J. Mater. Sci. Mater. Electron. 2017. V. 28. № 8. P. 6245–6261. https://doi.org/10.1007/s10854-016-6305-4

Güner S., Esir S., Baykal A., Demir A., Bakis Y. Magneto-Optical Properties of Cu1−xZnxFe2O4 Nanoparticles // Superlattices. Microstruct. 2014. V. 74. P. 184–197. https://doi.org/10.1016/ J.SPMI.2014.06.021

Casbeer E., Sharma V.K., Li X.Z. Synthesis and Photocatalytic Activity of Ferrites under Visible Light: a Review // Sep. Purif. Technol. 2012. V. 87. P. 1–14. https://doi.org/10.1016/J.SEPPUR.2011.11.034

Qin Q., Liu Y., Li X., Sun T., Xu Y. Enhanced Heterogeneous Fenton-Like Degradation of Methylene Blue by Reduced CuFe2O4 // RSC Adv. 2018. V. 8. P. 1071–1077. https://doi.org/10.1039/c7ra12488k

Feng J., Su L., Ma Y., Ren C., Guo Q., Chen X. CuFe2O4 Magnetic Nanoparticles: a Simple and Efficient Catalyst for the Reduction of Nitrophenol // Chem. Eng. J. 2013. V. 221. P. 16–24. https://doi.org/10.1016/J.CEJ.2013.02.009

Martins N., Martins L., Amorim C., Amaral V., Pombeiro A. Solvent-Free Microwave-Induced Oxidation of Alcohols Catalyzed by Ferrite Magnetic Nanoparticles // Catalysts. 2017. V. 7 № 7. P. 222. https://doi.org/10.3390/catal7070222

Sutka A., Mezinskis G. Sol-Gel Auto-Combustion Synthesis of Spinel-Type Ferrite Nanomaterials // Front. Mater. Sci. 2012. V. 6. P. 128–141.

Симагина В.И., Комова О.В., Одегова Г.В., Нецкина О.В., Булавченко О.А., Почтарь А.А., Кайль Н.Л. Исследование медь-железо смешанного оксида со структурой кубической шпинели, синтезированного методом горения // Журн. прикл. химии. 2019. Т. 92. № 1. С. 24–34. https://doi.org/10.1134/S0044461819010031

Почтарь А.А., Малахов В.В. Стехиографический метод дифференцирующего растворения в исследовании химического состава функциональных материалов // Неорган. материалы. 2021. Т. 57. № 4. С. 457–464. https://doi.org/10.31857/S0002337X21040126

Почтарь А.А., Малахов В.В. Новые стехиографические методы определения пространственной неоднородности состава и структуры твердых веществ и материалов // Неорган. материалы. 2018. Т. 54. № 7. С. 790–796. https://doi.org/10.7868/S0002337X18070217

Малахов В.В. Особенности динамического режима дифференцирующего растворения как метода фазового анализа // Журн. анал. химии. 2009. Т. 64. № 11. С. 1125–1135.

Малахов В.В., Болдырева Н.Н., Власов А.А., Довлитова Л.С. Методология и техника стехиографического анализа твердых неорганических веществ и материалов // Журн. анал. химии. 2011. Т. 66. № 5. С. 473–479.

Вертушков Г.Н., Авдонин В.Н. Таблицы для определения минералов по физическим и химическим свойствам. М.: Недра, 1980. С. 294.

Дополнительные материалы отсутствуют.

Инструменты

Неорганические материалы