Неорганические материалы, 2023, T. 59, № 4, стр. 432-437

Синтез композита на основе ZrN азотированием смеси циркон + алюминий в режиме горения

О. Г. Крюкова 1, *, Т. А. Крылова 2

1 Томский научный центр Сибирского отделения Российской академии наук

634055 Томск, Академический пр., 10/4, Россия

2 Институт физики прочности и материаловедения Сибирского отделения Российской

академии наук

634055 Томск, Академический пр., 2/4, Россия

* E-mail: o.krjukova@hq.tsc.ru

Поступила в редакцию 27.10.2022

После доработки 08.12.2022

Принята к публикации 09.12.2022

- EDN: GMHDNA

- DOI: 10.31857/S0002337X23040048

Аннотация

Методом самораспространяющегося высокотемпературного синтеза проведено азотирование циркона с добавками алюминия (5–30%). Установлено влияние основных параметров процесса (состава исходной смеси, давления газа, диаметра образца) на скорость горения, содержание азота и фазовый состав продуктов синтеза. Определены критические параметры, при которых процесс горения реализовать не удалось: количество алюминия менее 20%, давление азота менее 2 МПа, диаметр образца менее 35 мм. Показано, что введение 20–30% алюминия приводит к изменению фазового состава продуктов синтеза. При добавке 20–25% Al фазовый состав представлен ZrN, Al2O3, Si3Al3O3N5, ZrO2, ZrSi2; при 30% Al – ZrN, Al2O3, ZrSi2, Al3O3N5. Установлено, что в продуктах присутствует оксинитрид алюминия (Al3O3N5), образующийся из газовой фазы. Показан механизм азотирования смеси ZrSiO4 + Al в режиме горения. Композиционный порошок состава ZrN–Al2O3–ZrSi2–Al3O3N апробирован в качестве покрытия, полученного методом вневакуумной электронно-лучевой наплавки.

ВВЕДЕНИЕ

Нитрид циркония (ZrN) обладает высокими температурой плавления (2980 ± 50°C), твердостью (~15 ГПа), теплопроводностью (45–50 Вт/мК), низким удельным электрическим сопротивлением, хорошей абразивной и коррозионной стойкостью [1, 2]. ZrN используется как огнеупорный материал [3], для нанесения защитных износостойких покрытий деталей, контактирующих с агрессивными средами [4–7]. Способы получения ZrN разнообразны: азотирование Zr [8, 9], карботермическое восстановление ZrO2 с последующим азотированием [10, 11], кальциетермическое, магниетермическое восстановление ZrO2 в среде азота [12–14], самораспространяющийся высокотемпературный синтез (СВС) [15–17]. Для получения ZrN и композитов на его основе актуальны ресурсо- и энергосберегающие технологии. В связи с этим целесообразно использовать металлотермическое восстановление ZrO2 в азоте методом СВС.

Основное преимущество СВС – низкая энергозатратность (отсутствие длительного и энергоемкого нагрева в печи). Процесс СВС основан на проведении экзотермической химической реакции элементов или соединений в режиме направленного горения. В качестве альтернативного источника ZrO2 можно использовать природный минерал циркон (ZrSiO4). В работах [18, 19] получены композиционные материалы на основе Si3N4 при азотировании ферросилиция (сплав железо–кремний) с добавками циркона методом СВС. В [20, 21] предложен способ получения керамических материалов – металлотермическое восстановление ZrSiO4 с использованием Al, C. Авторами [22] созданы нитридсодержащие композиты в процессе алюмотермического восстановления в системах Al–ZrSiO4–N2, Al–SiO2–N2 в режиме горения. В исходные смеси вводились добавки Zr, C, Cr2O3.

Цель настоящей работы – изучение влияния основных параметров СВС на фазовый состав, морфологию продуктов горения и свойства композитов на основе ZrN, полученных при азотировании в системе ZrSiO4–Al, а также исследование возможности использования композита ZrN–Al2O3–ZrSi2–Al3O3N в качестве покрытия, полученного методом электронно-лучевой наплавки вне вакуума.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

При проведении экспериментов использовалось следующее сырье. Циркон (ZrSiO4) – природный минерал (Туганское месторождение, Томская область, Россия); содержание ZrO2 – 63.15%11, SiO2 – 34.37%, примеси (оксиды Fe, Ti, Al) – менее 2.5%; размер частиц менее 80 мкм, удельная поверхность 1.21 м2/г. Порошок Al коммерческий, марка АСД-4 (содержание алюминия >99.7%), удельная поверхность 0.81 м2/г. Азотирование исходных смесей проводили в установке постоянного давления в среде газообразного азота (чистота 99.9 об. %) методом СВС [19]. Установка представляет собой герметичный сосуд емкостью 3 л, способный работать при повышенных давлениях газа (до 15 МПа). Исходные порошки перед проведением СВС подвергали сушке в вакуумном сушильном шкафу при температуре 150–200°C для удаления влаги и летучих примесей. Подготовленную смесь засыпали в цилиндрическую газопроницаемую трубку диаметром 35–50 мм и проводили азотирование при давлении 1–4 МПа. Воспламенение образцов осуществлялось от поджигающей смеси, реакцию в которой инициировали молибденовой спиралью, через которую пропускали электрический ток. Волна горения проходила по образцу сверху вниз в самораспространяющемся режиме. Азот в зону реакции поступал путем фильтрации как через исходную смесь, так и через продукты горения. После синтеза продукт извлекали из установки для дальнейших исследований.

Электронно-лучевая наплавка вне вакуума осуществлялась на ускорителе электронов ЭЛВ-6 [23]. Параметры обработки следующие: энергия электронов 1.4 МэВ, ток пучка 24 мА, скорость перемещения образца 1 см/с, диаметр пучка 1.2 см, расстояние между выходным отверстием и поверхностью 9 см, ширина сканирования 5 см. При таких параметрах энерговклад составил 6.72 кДж/см2. Для защиты от окислительного воздействия атмосферы в наплавляемую смесь добавляли флюс MgF2. В качестве подложки использовали низкоуглеродистую сталь.

Удельную поверхность определяли по методу БЭТ (прибор SORBI-М, Россия). Скорость горения определяли базисным методом как результат деления высоты образца на время прохождения фронта горения по образцу. Содержание азота определяли на приборе LECO-ONH 836 (США); структуру покрытия – на растровом электронном микроскопе ZEISS LEO EVO50 (Германия) Томского ЦКП СО РАН. При проведении исследований использовалось оборудование Томского регионального центра коллективного пользования ТГУ: дифрактометр Shimadzu XRD-6000 (Япония) для идентификации фазового состава продуктов синтеза; растровый электронный микроскоп PHILIPS SEM 515 (Нидерланды) для изучения морфологии синтезированных материалов.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Процесс азотирования смеси ZrSiO4 + Al осуществляется в режиме фильтрационного горения. Поэтому существенное влияние на закономерности горения и конечный состав продуктов оказывают соотношение исходных компонентов смеси, давление азота, диаметр образца. Для получения композита на основе ZrN проводили азотирование смеси ZrSiO4 + xAl методом СВС (x = 5–30%). Результаты экспериментов показали, что при x < 20% процесс горения не осуществляется. При увеличении количества Al в смеси до 20–30% и давлении азота 1–4 МПа наблюдаются рост скорости горения и снижение содержания азота в продуктах синтеза, что обусловлено значительным увеличением скорости роста температуры, приводящим к быстрому закупориванию пор в образце из-за плавления реагентов. Это вызывает фильтрационные затруднения подвода азота в зону реакции, уменьшение длительности догорания в волне горения и, соответственно, снижение содержания азота в конечном продукте. Горение смесей при давлении менее 2 МПа реализовать не удалось. Аналогичная ситуация наблюдалась при изучении влияния диаметра образца (35–50 мм) на процесс азотирования. Для образцов диаметром менее 35 мм процесс горения не осуществляется.

В табл. 1 представлены фазовый состав и свойства полученных композиционных материалов. Введение 20–25% Al приводит к формированию в продуктах горения ZrN, Al2O3, Si3Al3O3N5, ZrSi2, также присутствует остаточный компонент исходной смеси ZrO2; при x = 30% продукт представлен ZrN, Al2O3, ZrSi2, Al3O3N. Фазовый состав продуктов при разном x в зависимости от давления азота и диаметра образца существенно не изменяется.

Таблица 1.

Фазовый состав и свойства полученных композитов при горении смеси ZrSiO4 + Al в азоте

| Состав смеси | Фазовый состав | Sуд, м2/г | N, % |

|---|---|---|---|

| 80% ZrSiO4 + 20% Al | ZrN, Al2O3, Si3Al3O3N5, ZrO2 | 0.77 | 7.43 |

| 75% ZrSiO4 + 25% Al | ZrN, Al2O3, Si3Al3O3N5, ZrO2, ZrSi2 | 0.52 | 6.52 |

| 70% ZrSiO4 + 30% Al | ZrN, Al2O3, ZrSi2, Al3O3N | 0.32 | 4.96 |

По результатам эксперимента можно предположить физико-химические процессы, происходящие в волне горения при азотировании смеси ZrSiO4 + Al. Основной источник тепловыделения – это процесс окисления Al, протекающий по диффузионному механизму (температура 500–600°C):

(1)

$\begin{gathered} 2{\text{Al}} + 3{\text{/}}2{{{\text{O}}}_{2}} \to {\text{A}}{{{\text{l}}}_{{\text{2}}}}{{{\text{O}}}_{3}},\,\,\,\, \\ \Delta H_{0}^{{298}} = - 1672{\text{ кДж/моль}}. \\ \end{gathered} $При t > 800°C происходит разрушение оксидной оболочки на Al и процесс окисления переходит в газофазный с образованием летучих субоксидов:

(2)

$4{\text{A}}{{{\text{l}}}_{{\text{ж}}}} + {\text{A}}{{{\text{l}}}_{{\text{2}}}}{{{\text{O}}}_{{\text{3}}}} \leftrightarrow 3{\text{A}}{{{\text{l}}}_{{\text{2}}}}{{{\text{O}}}_{{\text{г}}}}.$Далее осуществляется взаимодействие субоксидов алюминия с азотом:

(3)

$2{\text{A}}{{{\text{l}}}_{{\text{2}}}}{\text{O}} + 2{{{\text{N}}}_{2}} \to 4{\text{AlN}} + {{{\text{O}}}_{2}}.$В результате реализации реакции (1) начинается второй процесс – алюминотермическое восстановление циркона (SiO2 и ZrO2):

(4)

$3{\text{Si}}{{{\text{O}}}_{2}} + 4{\text{Al}} \to 3{\text{Si}} + 2{\text{A}}{{{\text{l}}}_{{\text{2}}}}{{{\text{O}}}_{{\text{3}}}},$(5)

$3{\text{Zr}}{{{\text{O}}}_{2}} + 4{\text{Al}} \to 3{\text{Zr}} + 2{\text{A}}{{{\text{l}}}_{{\text{2}}}}{{{\text{O}}}_{{\text{3}}}}.$Кремний и цирконий взаимодействуют с азотом:

(6)

$3{\text{Si}} + 2{{{\text{N}}}_{2}} \to {\text{S}}{{{\text{i}}}_{{\text{3}}}}{{{\text{N}}}_{4}},$Независимо от условий синтеза при азотировании смеси 80% ZrSiO4 + 20% Al образуется фаза Si3Al3O3N5:

(8)

${\text{A}}{{{\text{l}}}_{{\text{2}}}}{{{\text{O}}}_{3}} + {\text{S}}{{{\text{i}}}_{{\text{3}}}}{{{\text{N}}}_{4}} + {\text{AlN}} \to {\text{S}}{{{\text{i}}}_{{\text{3}}}}{\text{A}}{{{\text{l}}}_{{\text{3}}}}{{{\text{O}}}_{{\text{3}}}}{{{\text{N}}}_{{\text{5}}}}.$При добавке 25% Al интенсивность рефлексов Si3Al3O3N5 снижается, при 30% данная фаза отсутствует, появляются рефлексы ZrSi2. В соответствии с [24] при t > 1200°C осуществляется процесс восстановления ZrO2 кремнием:

(9)

${\text{Zr}}{{{\text{O}}}_{2}} + 4{\text{Si}} \to {\text{ZrS}}{{{\text{i}}}_{2}} + 2{\text{SiO}}{\kern 1pt} \uparrow .$Улетучивание SiO, возможно, также является одной из причин уменьшения содержания азота в продуктах горения, поскольку на стенках установки после проведения синтеза обнаружен осадок коричневого цвета. Введение 25–30% Al приводит к появлению на образцах белого ватообразного налета – тонкого слоя оксинитрида алюминия Al3O3N, образующегося из газовой фазы. Оксинитридная фаза присутствует в продукте в значительно меньшем количестве, чем основные фазы (ZrN, Al2O3, ZrSi2). Наиболее вероятным механизмом образования Al3O3N является спекание γ‑Al2O3 и AlN в зоне догорания [25]:

(10)

$\gamma {\text{ - A}}{{{\text{l}}}_{{\text{2}}}}{{{\text{O}}}_{3}} + {\text{AlN}} \to {\text{A}}{{{\text{l}}}_{{\text{3}}}}{{{\text{O}}}_{{\text{3}}}}{\text{N}}{\text{.}}$В свою очередь γ-Al2O3 может образоваться во время охлаждения по реакции

(11)

${\text{3AlO}} \to \gamma {\text{ - A}}{{{\text{l}}}_{{\text{2}}}}{{{\text{O}}}_{{\text{3}}}} + {\text{Al}}{\text{.}}$Субоксиды алюминия обладают высокой химической активностью, поэтому наряду с реакциями (4), (5) могут осуществляться реакции

(12)

${\text{Si}}{{{\text{O}}}_{2}} + {\text{A}}{{{\text{l}}}_{{\text{2}}}}{\text{O}} \to {\text{Si}} + {\text{A}}{{{\text{l}}}_{{\text{2}}}}{{{\text{O}}}_{{\text{3}}}},$(13)

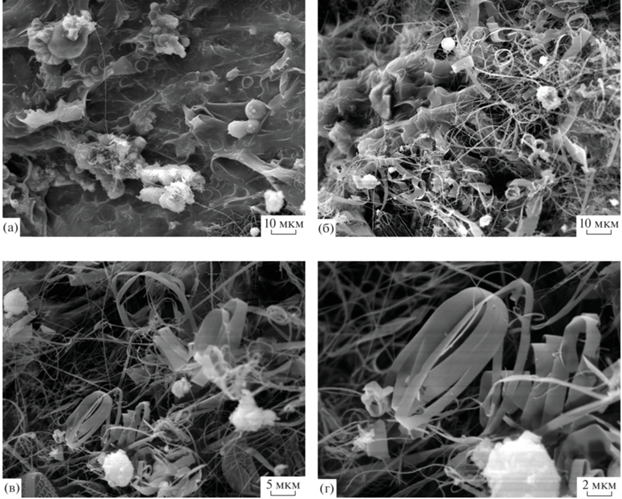

${\text{Zr}}{{{\text{O}}}_{{\text{2}}}}{\text{ + A}}{{{\text{l}}}_{{\text{2}}}}{\text{O}} \to {\text{Zr}} + {\text{A}}{{{\text{l}}}_{{\text{2}}}}{{{\text{O}}}_{{\text{3}}}}.$Изучение микроструктуры сколов полученных композитов показало наличие объемных оплавленных кристаллов (рис. 1а), нитевидных кристаллов диаметром от 0.5 до 1 мкм (рис. 1б), кристаллов в виде закрученных лент шириной от 0.8 до 2 мкм (рис. 1в, 1г), что указывает на образование продуктов через расплав и в присутствии газовой фазы.

Порошок состава ZrN–Al2O3–ZrSi2–Al3O3N (размер частиц менее 80 мкм) апробирован для получения покрытия методом электронно-лучевой наплавки с применением пучка релятивистских электронов вне вакуума. На рис. 2а представлен фазовый состав, на рис. 2б – микроструктура данного порошка. При воздействии пучка электронов наблюдался разлет порошка, потери которого составили порядка 30%. Внешний вид поверхности образца после наплавки имеет цвет белого золота, что характерно для покрытий на основе циркония. При этом частично остался спеченный непрореагировавший порошок, наблюдались поры. Рентгенофазовый анализ поверхности покрытия показывает наличие α-Fe (основная фаза), ZrN, Al2O3, ZrSi2. На рис. 2в представлено поперечное сечение покрытия, толщина которого составляет 15–20 мкм. Для получения покрытия большей толщины и высокого качества (плотная структура, отсутствие пор) не хватило смачивающего компонента в наплавляемой смеси. Наплавляемый порошок – это 60% керамики и 40% флюса (MgF2). Отсутствие смачивающего компонента затрудняет погружение керамического порошка в ванну расплава, из-за плохого теплоотвода порошок сильно перегревается и окисляется. Это и привело к большим потерям порошка при наплавке. В данном случае целесообразно было бы добавить в качестве смачивающего компонента порошок железа, поскольку материал подложки – сталь. В дальнейшем планируется проведение дополнительной серии экспериментов по подбору состава наплавляемой смеси на основе ZrN с целью получения качественных покрытий методом вневакуумной электронно-лучевой наплавки.

ЗАКЛЮЧЕНИЕ

При азотировании методом СВС порошковых смесей, содержащих ZrSiO4 и Al, получен композит состава ZrN–Al2O3–ZrSi2–Al3O3N. Оптимальные условия для синтеза данного композита следующие: количество алюминия в смеси <30%, давление азота 3–4 МПа, диаметр образца 40 мм. Фазовый состав и морфология продуктов азотирования определяются химическими превращениями, происходящими в волне горения.

Для применения порошкового композита ZrN–Al2O3–ZrSi2–Al3O3N при электронно-лучевой наплавке необходимо использовать связку, которая бы обеспечивала полное смачивание порошка, отвод тепла от модифицирующей составляющей и увеличение вязкости расплава.

Список литературы

Ковалёв И.А., Шокодько А.В., Огарков А.И., Шевцов С.В., Коновалов А.А., Канныкин С.В., Ашмарин А.А., Коломиец Т.Ю., Чернявский А.С., Солнцев К.А. Фазовые превращения в приповерхностном слое компактной керамики на основе нитрида циркония // Неорган. материалы. 2019. Т. 55. № 7. С. 769–774. https://doi.org/10.1134/S0002337X1907008X

Patsalas P. Zirconium Nitride: A Viable Candidate for Photonics and Plasmonics? // Thin Solid Films. 2019. V. 688. P. 137438. https://doi.org/10.1016/j.tsf.2019.137438

Xuan C.J., Zhao Z., Jönsson P.G. Wettability and Corrosion of Spark Plasma Sintered (SPS) ZrN by Liquid Iron and Steel // J. Eur. Ceram. Soc. 2016. V. 36. № 10. P. 2435–2442. https://doi.org/10.1016/j.jeurceramsoc.2016.03.006

Kameneva A., Kichigin V. Corrosion, Wear, and Friction Behavior of a Number of Multilayer Two-, Three- and Multicomponent Nitride Coatings on Different Substrates, Depending on the Phase and Elemental Composition Gradient // Appl. Surf. Sci. 2019. V. 489. P. 165–174. https://doi.org/10.1016/j.apsusc.2019.05.331

Ul-Hamid A. Microstructure, Properties and Applications of Zr–Carbide, Zr–Nitride and Zr–Carbonitride Coatings: a Review // Adv. Mater. 2020. № 5. P. 1012–1037. https://doi.org/10.1039/D0MA00233J

Lopez G., Staia M.H. High-Temperature Tribological Characterization of Zirconium Nitride Coatings // Surf. Coat. Technol. 2005. V. 200. № 7. P. 2092–2099. https://doi.org/10.1016/J.SURFCOAT.2004.08.221

Singh A., Kumar N., Kuppusami P., Prasanthi T.N., Chandramohan P., Dash S., Srinivasan M.P., Mohandas E., Tyagi A.K. Tribological Properties of Sputter Deposited ZrN Coatings on Titanium Modified Austenitic Stainless Steel // Wear. 2012. V. 280–281. P. 22–27. https://doi.org/10.1016/j.wear.2012.01.013

Sugunakar Reddy R., Kamaraj M., Kamachi Mudali U., Chakravarthy S.R., Sarathi R. Generation and Characterization of Zirconium Nitride Nanoparticles by Wire Explosion Process // Ceram. Int. 2012. V. 38. № 7. P. 5507–5512. https://doi.org/10.1016/j.ceramint.2012.03.065

Шевцов С.В., Огарков А.И., Ковалев И.А., Кузнецов К.Б., Просвирнин Д.В., Ашмарин А.А., Чернявский А.С., Солнцев К.А. Структурно-фазовые превращения и твердость керамики, получаемой в процессе высокотемпературной нитридизации циркония // Журн. неорган. химии. 2016. Т. 61. № 12. С. 1635–1639. https://doi.org/10.7868/S0044457X16120163

Zhao S., Ma J., Xu R., Lin X., Cheng X., Hao S., Zhao X., Deng C., Liu B. Synthesis and Characterization of Zirconium Nitride Nanopowders by Internal Gelation and Carbothermic Nitridation // Sci. Rep. 2019. № 9. P. 19199. https://doi.org/10.1038/s41598-019-55450-x

Zhao S., Song J., Xu R., Nie L., Ma J., Deng C., Cheng X., Zhao X., Hao S., Li J. Fabrication of Zirconium Nitride Nanopowder with a High Specific Surface // Ceram. Int. 2021. V. 47. № 16. P. 23267–23274. https://doi.org/10.1016/j.ceramint.2021.05.039

Maksimov Yu.M., Avramchik A.N., Braverman B.Sh., Shulpekov A.M. Combustion of Thermite TiO2/ZrO2–Ca Mixtures in Nitrogen Gas // Int. J. Self-Propag. High-Temp. Synth. 2020. V. 29. № 1. P. 31–35. https://doi.org/10.3103/S1061386220010069

Yin L., Jones M. Synthesis of ZrN Powders by Aluminum-Reduction Nitridation of ZrO2 Powders with CaCO3 Additive // Ceram. Int. 2017. V. 43. № 3. P. 3183–3189. https://doi.org/10.1016/j.ceramint.2016.11.140

Chen Y., Deng C., Yu C., Ding J., Zhu H. Molten-Salt Nitridation Synthesis of Cubic ZrN Nanopowders at Low Temperature via Magnesium Thermal Reduction // Ceram. Int. 2018. V. 44. № 7. P. 8710–8715. https://doi.org/10.1016/j.ceramint.2018.02.019

Закоржевский В.В., Лорян В.Э., Боровинская И.П., Кириллов А.В., Санникова С.Н. Самораспространяющийся высокотемпературный синтез нитрида циркония из элементов // Новые огнеупоры. 2016. № 9. С. 56–58. https://doi.org/10.17073/1683-4518-2016-9-56-58

Zaki Z.I., Alotaibi S.H., Alhejji B.A., Mostafa N.Y., Amin M.A., Qhatani M.M. Combustion Synthesis of High Density ZrN/ZrSi2 Composite: Influence of ZrO2 Addition on the Microstructure and Mechanical Properties // Materials. 2022. № 15. P. 1698. https://doi.org/10.3390/ma15051698

Wu X., Li J., Yang Z., Liu G. Combustion Synthesis of ZrN and AlN Using Si3N4 and BN as Solid Nitrogen Sources // Ceram. Int. 2018. V. 44. № 10. P. 11914–11917. https://doi.org/10.1016/j.ceramint.2018.03.200

Витушкина О.Г., Чухломина Л.Н., Верещагин В.И. Получение керамической композиции Si3N4–ZrO2 методом самораспространяющегося высокотемпературного синтеза // Новые огнеупоры. 2011. № 11. С. 37–39.

Kryukova O.G., Bolgaru K.A., Avramchik A.N. Combustion of Ferrosilicon–Zircon Mixtures in Nitrogen Gas: Impact of Aluminum Additives // Int. J. Self-Propag. High-Temp. Synth. 2021. V. 30. № 4. P. 236–240. https://doi.org/10.3103/S1061386221040051

Yeh C.L., Liou G.T. Aluminothermic Reduction of ZrSiO4 in the Presence of Carbon for in Situ Formation of Zr-Based Silicides/Carbides Composites // J. Alloys Compd. 2019. V. 775. P. 360–365. https://doi.org/10.1016/j.jallcom.2018.10.130

Yeh C.L., Wang Y.H. Preparation of ZrB2–SiC–Al2O3 Composites by SHS Method with Aluminothermic Reduction // Ceram. Int. 2021. V. 47. № 8. P. 11202–11208. https://doi.org/10.1016/j.ceramint.2020.12.245

Мансуров З.А., Фоменко С.М., Алипбаев А.Н., Абдулкаримова Р.Г., Зарко В.Е. Особенности алюминотермического горения систем на основе оксида хрома в условиях высокого давления азота // Физика горения и взрыва. 2016. Т. 52. № 2. С. 67–75. https://doi.org/10.15372/FGV20160208

Полетика И.М., Голковский М.Г., Крылова Т.А., Перовская М.В. Структура и свойства хромсодержащих покрытий, полученных методом электронно-лучевой наплавки в атмосфере // Металловедение и термическая обработка металлов. 2009. № 3 (645). С. 15–22.

Ткаченко А.В., Косолапова Т.Я. Условия получения силицидов циркония // Порошковая металлургия. 1968. Т. 63. № 3. С. 23–27.

Gromov A.A., Chukhlomina L.N. Nitride Ceramics. Combustion Synthesis, Properties, and Applications. Weinheim: Wiley, 2015. 331 p. https://doi.org/10.1002/9783527684533

Дополнительные материалы отсутствуют.

Инструменты

Неорганические материалы