Приборы и техника эксперимента, 2022, № 4, стр. 115-130

ИССЛЕДОВАНИЕ ВИБРАЦИОННОГО ВОЗДЕЙСТВИЯ НА ПЬЕЗОРЕЗИСТИВНЫЙ ДАТЧИК ДАВЛЕНИЯ

Cao Yuxiao a, Chen Chunjun a, b, *, Deng Chao a

a School of Mechanical Engineering, Southwest Jiaotong University

610031 Chengdu, China

b Technology and Equipment of Rail Transit Operation and Maintenance Key Laboratory of Sichuan province

610031 Chengdu, China

* E-mail: cjchen@swjtu.edu.cn

Поступила в редакцию 07.01.2022

После доработки 23.01.2022

Принята к публикации 15.03.2022

- EDN: KYOHHW

- DOI: 10.31857/S0032816222040176

Аннотация

Измеренная величина бокового давления на корпус высокоскоростного поезда будет зависеть от вибраций поезда в условиях сложной испытательной среды. Данная статья посвящена исследованию влияния виброускорения на измерение бокового давления, воздействующего на поверхность стен кузова высокоскоростных поездов. С целью изучения влияния вибраций на пьезорезистивные датчики давления создана лабораторная платформа с соединительной муфтой вибрационного давления. С экспериментальной платформы собираются данные выходного сигнала пьезорезистивного датчика давления при вибрационных нагрузках различной частоты. Выходные сигналы датчика вибрации и давления разделяются с помощью метода, основанного на принципе EEMD (Ensemble Empirical Mode Decomposition). Путем анализа различных вибрационных нагрузок и выходного сигнала датчика давления получены их внутренние соотношения. Кроме того, результаты данного исследования дают теоретические рекомендации для измерения как бокового давления, оказываемого на стенки высокоскоростного поезда, так и давления, оказываемого на поверхность транспортных средств в других условиях ускоренной нагрузки.

1. ВВЕДЕНИЕ

С быстрым развитием высокоскоростных железных дорог скорость поездов продолжает увеличиваться, а аэродинамический эффект усиливаться [1]. Взаимодействие поезда с воздухом становится все более интенсивным, в результате создаются колебания бокового давления, действующего на подвижной состав, что является основной причиной аэрошума высокоскоростного поезда. Когда скорость превышает 300 км/ч, сопротивление, преодолеваемое поездом, в основном исходит от окружающей воздушной среды. В этом случае аэрошум превышает шум тяги, и механический шум становится основным источником акустического шума [2]. Резко возросший аэрошум не только влияет на комфорт пассажиров в вагонах и людей, проживающих вдоль железной дороги, но и увеличивает энергопотребление поезда, а также, что наиболее важно, снижает безопасность эксплуатации поездов.

Источником давления на поверхность поезда являются аэродинамическая и производственная вибрации [3]. Чтобы обеспечить теоретическую основу снижения вибрации и шума высокоскоростных поездов, необходимо точно измерить колебания давления на поверхности высокоскоростного поезда. Пульсирующее давление на поверхность корпуса поезда характеризуется малой амплитудой и широкой полосой частот, а его основная энергия сосредоточена на низких частотах [4]. Поэтому к измерительным характеристикам датчика давления предъявляются более высокие требования. Пьезорезистивный датчик на основе микроэлектромеханических систем (МЭМС), обладающий такими преимуществами, как высокая точность, малый размер и широкая полоса частот [5], широко используется при измерении пульсирующего давления на поверхность высокоскоростных поездов. Однако на высокоскоростные поезда действуют еще и такие факторы, как аэродинамические нагрузки и неровности рельсов во время фактической эксплуатации, которые также будут влиять на структурную характеристику пьезорезистивного датчика. Таким образом, вибрационное ускорение будет влиять на результаты измерения бокового давления на корпус высокоскоростного поезда [6].

В настоящее время уже было проведено несколько исследований о влиянии вибрации на работу датчиков давления. Например, было проанализировано влияние больших ускорений и вибрационных нагрузок на микросхему пьезорезистивного датчика и его компоненты на примере среды лопасти несущего винта вертолетов [7]. Толщина мембраны и герметизация соединительной проволоки должны быть тщательно подобраны, чтобы уменьшить влияние ускорения и вибрации на работоспособность датчика и тем самым повысить его надежность. В статье [8], посвященной негативному влиянию низкочастотной вибрационной среды на конструкцию аэрокосмических устройств, был предложен метод испытания на вибрацию, основанный на низкочастотном динамическом эффекте пьезоэлектрических датчиков, в результате низкочастотная характеристика датчика была динамически компенсирована. В работе [9] показатель качества, называемый коэффициентом полезного действия (КПД), был определен как количественный показатель для описания всесторонних характеристик датчика, включая чувствительность, резонансную частоту и помехи при ускорении. Были предложены две конфигурации, и выходные параметры датчика в статических и динамических условиях показали, что конфигурация с четырьмя островами имеет лучшие общие характеристики для альтиметрии. В работе [10] простая модель вибрационных помех была создана с использованием моделирования поезда и программного обеспечения вычислительной гидродинамики (CFD – Computational Fluid Dynamics) для устранения вибрационных помех в тестовом сигнале. В работе [11] влияние виброускорения различной частоты на выходной сигнал пьезорезистивного датчика исследовался с помощью программного обеспечения конечных элементов, а модель вибрационных помех, связанная с частотой виброускорения, определялась путем моделирования соединения электрической структуры. В этой статье представлена структура микропьезорезистивного датчика давления и в первую очередь проанализированы вибрационные помехи при измерении бокового давления на поверхность высокоскоростного поезда. Затем была создана лабораторная платформа с соединительной муфтой вибрационного давления и проведены эксперименты при различных гармонических вибрационных нагрузках. В соответствии с измеренными данными, полученными с помощью экспериментальной платформы, для разделения выходных сигналов вибрации и давления необходимо использовать метод множества эмпирических модовых декомпозиций (EEMD – Ensemble Empirical Mmode Decomposition). В конечном итоге, модель выходного сигнала давления, вызванного вибрацией, была установлена.

Структура данной статьи выглядит следующим образом. В разд. 2 описывается структура микропьезорезистивного датчика давления, а в разд. 3 – вибрационные помехи этого датчика. В разд. 4 описывается лабораторная платформа с соединительной муфтой вибрационного давления и разделение выходного сигнала с помощью метода EEMD. В разд. 5 анализируется взаимосвязь между вибрацией и давлением при различных вибрационных нагрузках. Выводы статьи кратко изложены в разд. 6.

2. СТРУКТУРА И ПРИНЦИП ТЕСТИРОВАНИЯ ПЬЕЗОРЕЗИСТИВНОГО МЭМС-ДАТЧИКА ДАВЛЕНИЯ

Типичная конструкция пьезорезистивного МЭМС-датчика давления состоит из подвижной диафрагмы, четырех пьезорезисторов и соединительных частей, которые образуют мост Уитстона [12, 13], как показано на рис. 1. Чтобы максимально повысить чувствительность пьезорезистивного датчика давления, пьезорезисторы обычно размещают в том месте, где напряжение на эластичной чувствительной диафрагме является наибольшим, а именно в центрах четырех сторон диафрагмы. На сопротивление пьезорезисторов влияет давление, которое определяется по выходному сигналу моста Уитстона на диафрагме [14]. Таким образом, значение внешнего давления может быть рассчитано путем измерения напряжения. Соотношение между структурными напряжениями и изменениями сопротивления для каждой точки пьезорезистора имеет вид [15]:

где ${{{{\sigma }}}_{x}}$, ${{\sigma }_{y}}$ – продольное и поперечное напряжения; ${{\pi }_{x}}$, ${{\pi }_{y}}$ – продольный и поперечный пьезорезистивный коэффициент.Пьезорезистивный эффект может быть описан относительным изменением удельного сопротивления $\Delta R{\text{/}}R,$ которое связано с напряжением матрицей ${{\pi }_{{ij}}}$ элементов, называемых пьезорезистивными коэффициентами (эта матрица имеет размеры 6 × 6). Когда симметрия кубическая, число независимых пьезорезистивных коэффициентов уменьшается до трех: ${{\pi }_{{11}}}$, ${{\pi }_{{12}}}$ и ${{\pi }_{{44}}}$ [15]. Продольный и поперечный пьезорезистивные коэффициенты в этом случае могут быть выражены как

Изменение отношения сопротивления $\Delta {{R}_{n}}{\text{/}}R$ каждого пьезорезистора можно рассчитать путем интегрирования напряжений по площади его поверхности:

(4)

$\frac{{\Delta {{R}_{n}}}}{R} = \frac{{{{\pi }_{x}} + {{\pi }_{y}}}}{A}\int {({{\sigma }_{x}} + {{\sigma }_{y}})dA} .$С помощью следующего уравнения можно получить выходное напряжение датчика ${{U}_{d}}$ благодаря соответствующим изменениям сопротивления каждого пьезорезистора $\Delta {{R}_{n}}{\text{/}}R$:

(5)

$\frac{{{{V}_{{{\text{out}}}}}}}{{{{V}_{{{\text{in}}}}}}} = \frac{{{{R}_{1}}{{R}_{3}} - {{R}_{2}}{{R}_{4}}}}{{({{R}_{1}} + {{R}_{2}})({{R}_{3}} + {{R}_{4}})}},$3. ВИБРАЦИОННЫЕ ПОМЕХИ ПЬЕЗОРЕЗИСТИВНОГО ДАТЧИКА ДАВЛЕНИЯ

Когда скоростной поезд движется по настоящей железной дороге, ему будут мешать неровности пути и аэродинамическая нагрузка, поэтому поезд будет испытывать вибрацию с несколькими степенями свободы, а на пьезорезистивный датчик давления, прикрепленный к поверхности поезда, будет влиять вибрация кузова транспортного средства. Когда вибрация передается на диафрагму, действие силы инерции заставляет диафрагму генерировать вибрационное давление [11]. Микропьезорезистивный датчик давления преобразует сигнал давления в ложный электрический сигнал как часть выходного сигнала датчика. В реальном процессе измерения на датчик действуют давление воздуха, вибрационное ускорение и электромагнитные помехи, поэтому сигнал выходного напряжения включает в себя не только измеренное давление воздуха, но и другие сигнальные помехи. Выходная модель может быть выражена следующим образом [15]:

где $P(t)$ – общее выходное давление датчика; ${{P}_{0}}(t)$ – атмосферное давление; ${{P}_{a}}(t)$ – помехи, вызванные изменениями структуры датчика из-за вибрации кузова поезда, которые называются вибрационным давлением; ${{n}_{a}}(t)$ – помехи, вызванные нарушением потока из-за вибрации датчика, которые называются вибрационными помехами; $n(t)$ – электромагнитные помехи.Согласно формуле (5), когда скоростной поезд движется по реальной железной дороге, вибрация создает два вида помех: вибрационное давление ${{P}_{a}}(t)$ и вибрационные помехи ${{n}_{a}}(t)$.

Из вышесказанного очевидно, что пьезорезистивный МЭМС-датчик давления, прикрепленный к корпусу высокоскоростного поезда, подвергается воздействию вибрации корпуса поезда. При движении поезда вибрационное ускорение кузова вызывает поступательное движение ${{W}_{a}}(t)$ перпендикулярно чувствительной диафрагме датчика, без учета структурного демпфирования и инерции, тогда нагрузка силы инерции на датчик и основное уравнение вынужденной вибрации тонкой пластины выглядят следующим образом [16, 17]:

где ρ – плотность мембраны датчика, h – толщина диафрагмы, ${{\ddot {W}}_{a}}(t) = a(t)$.Из-за небольшого размера пьезорезистивного МЭМС-датчика давления считается, что ускорение вибрации на диафрагме одинаковое, тогда формулы эквивалентного выходного давления и напряжения выглядят следующим образом:

где m – коэффициент чувствительности пьезорезистивного МЭМС-датчика давления.В реальной конструкции всегда присутствует определенное демпфирование, которое влияет на динамические характеристики конструкции. Основное уравнение вынужденной вибрации тонкой пластины с демпфированием и инерцией имеет вид [18]:

где E – модуль упругости Юнга, δ – толщина пластины, μ – коэффициент Пуассона, χ – коэффициент вязкого демпфирования.4. ЭКСПЕРИМЕНТ И ОБРАБОТКА СИГНАЛОВ

Пьезорезистивный датчик давления, прикрепленный к поверхности высокоскоростного поезда, генерирует вынужденное перемещение, получая вибрацию от кузова поезда в реальных условиях движения, тем самым образуя паразитный сигнал датчика. Однако довольно затруднительно измерить только сигнал вибрационных помех на поверхности высокоскоростного поезда. Для анализа влияния вибрации на показания пьезорезистивного датчика давления в данном исследовании была разработана лабораторная платформа с соединительной муфтой вибрационного давления.

4.1. Экспериментальная система и результаты

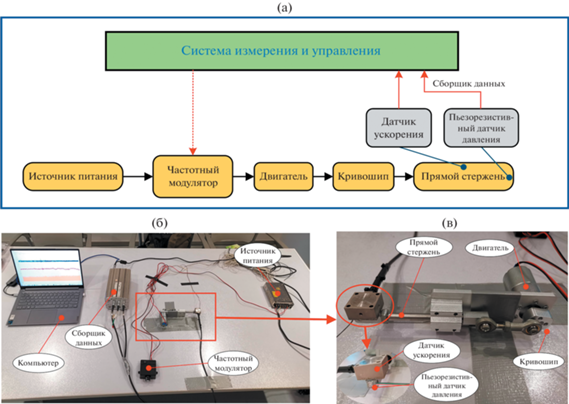

Основная цель эксперимента заключается в том, чтобы измерить динамическую выходную характеристику датчика при различных частотах возбуждения простой гармонической вибрации и проанализировать влияние вибрации на пьезорезистивный датчик давления. Частота вибрации корпуса высокоскоростного поезда в основном находится в пределах 20 Гц, поэтому простая экспериментальная система спроектирована следующим образом. Она в основном содержит источник питания, частотный модулятор, механический блок питания, датчики, коллектор, компьютер и др. Механическая силовая установка состоит из двигателя, кривошипа и прямого стержня.

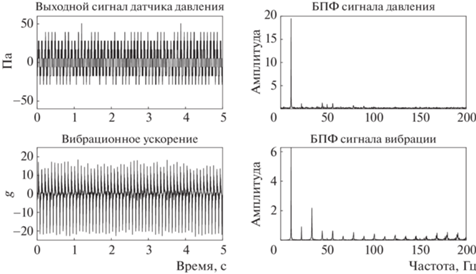

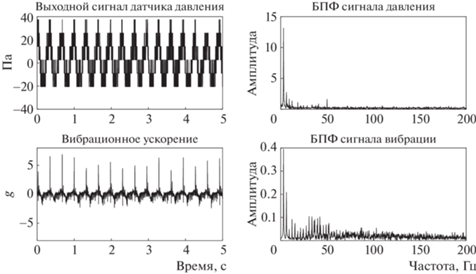

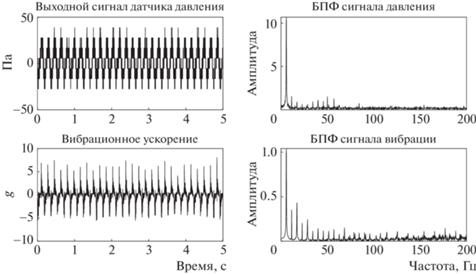

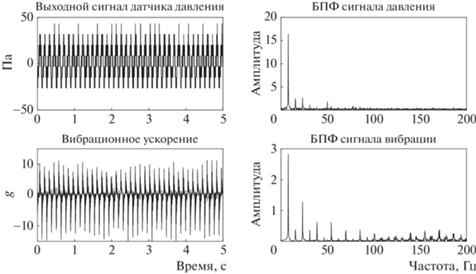

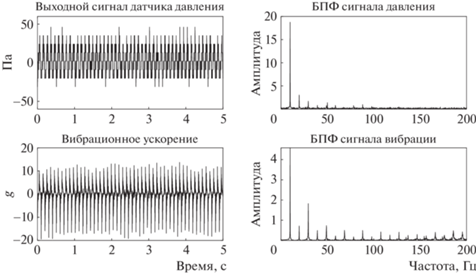

Принцип и структура экспериментальной системы показаны на рис. 2. Когда система включена, скорость двигателя можно регулировать с помощью преобразователя частоты. Двигатель приводит во вращение кривошип, который, в свою очередь, заставляет прямой стержень совершать простое возвратно-поступательное гармоническое движение. Поскольку резистивные элементы на диафрагме расположены в полной компоновке моста Уитстона, только нормальная составляющая вектора нагрузки ускорения пьезорезистивного давления будет влиять на выходное напряжение датчика. Поэтому мы установили пьезорезистивный датчик давления в верхней части прямого стержня (датчик был приклеен к верхней части прямого стержня суперклеем), и это привело к тому, что переходная нагрузка виброускорения была приложена к нормальному направлению диафрагмы. На стержне для измерения его ускорения в горизонтальном направлении был закреплен датчик ускорения, а его сигнальный провод (черный шланг на рисунке) был закреплен на столе так, чтобы длина провода не могла ограничить движение прямого стержня. Измеренный выходной сигнал датчика виброускорения и давления, а также их частотный спектр при различных частотных гармонических вибрационных нагрузках показаны после быстрого преобразования Фурье (БПФ) на рис. 3–8.

Рис. 2.

Экспериментальная система с соединительной муфтой вибрационного давления: а – структурная схема системы измерения и управления; б – экспериментальная платформа; в – блок простейшего механизма.

Рис. 3.

Вверху – выходной сигнал датчика давления, внизу – гармоническая вибрационная нагрузка с частотой 3.1 Гц.

Рис. 4.

Вверху – выходной сигнал датчика давления, внизу – гармоническая вибрационная нагрузка с частотой 5.7 Гц.

Рис. 5.

Вверху – выходной сигнал датчика давления, внизу – гармоническая вибрационная нагрузка с частотой 7.75 Гц.

Рис. 6.

Вверху – выходной сигнал датчика давления, внизу – гармоническая вибрационная нагрузка с частотой 9.75 Гц.

4.2. Устранение помех измеряемого сигнала

Согласно разд. 3, сигнал давления, измеренный в ходе эксперимента, включает в себя вибрационное давление ${{P}_{a}}(t)$, вибрационные помехи ${{n}_{a}}(t)$ и электромагнитные помехи n(t). Вибрационные помехи na(t) вызваны возмущением поля потока при возвратно-поступательном движении прямого стержня. Из уравнения Бернулли известно, что

где ρ – плотность текучей среды (плотность воздуха ρ = 1.293 кг/м3), v – скорость прямого стержня, h – высота в вертикальном направлении, а C – константа.Согласно компоновке экспериментальной системы, прямой стержень совершает возвратно-поступательное движение в горизонтальном направлении, поэтому высота почти не меняется. Тогда вибрационные помехи могут быть рассчитаны как

В соответствии с ходом механической силовой установки, максимальная скорость прямолинейного перемещения стержня была рассчитана как ${{{v}}_{{\max }}} = 0.916{\text{ м/с}}$. Следовательно, вибрационные помехи, вызванные полем потока, достаточно малы, а значит, могут быть проигнорированы. Чтобы точно изучить влияние вибраций на пьезорезистивное давление, необходимо устранить электромагнитные помехи.

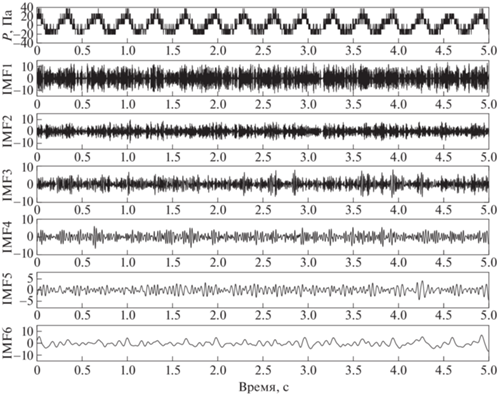

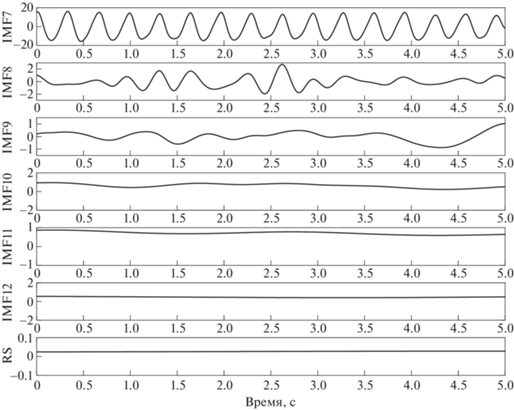

Эмпирическая модовая декомпозиция (EMD) и улучшенный метод множества эмпирических модовых декомпозиций (EEMD) широко используются при обработке нелинейных временных рядов и показывают хорошую результативность. EMD – это адаптивный метод нелинейной декомпозиции сигнала, впервые предложенный Huang в 1996 г. [19], который адаптивно раскладывает сложные сигналы на множество внутренних компонентов IMF (Intrinsic Mode Functions). Каждый компонент IMF представляет собой простой колебательный режим, встроенный в сигнал, поскольку EMD разлагает сигнал по характерной временной шкале самого сигнала. Позднее, чтобы решить проблему модальной ступенчатости метода EMD, Wu и Huang предложили эффективный вспомогательный метод для помех, названный EEMD [20], в котором белый шум, заполняющий частотно-временное пространство, добавляется равномерно, чтобы способствовать естественному разделению частотных шкал. В данной статье метод, основанный на EEMD, используется для устранения электромагнитных помех [21]. Конкретные этапы устранения экспериментального сигнала заключаются в следующем (в качестве примера возьмем выходной сигнал давления на рис. 3).

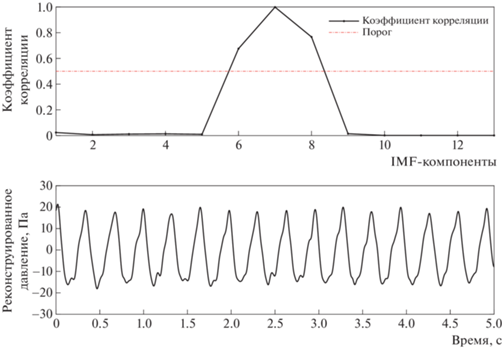

Шаг 1. Разложение сигнала давления методом EEMD, в результате чего получены 13 компонент IMF, как показано на рис. 9 и 10. Среди них 13-я компонента IMF является оставшимся элементом (RS). Каждая IMF-компонента имеет соответствующую основную частоту, но амплитуды всех полос частот совершенно различны. Результат разложения показывает, что давление, вызванное вибрацией, не распределено равномерно во всей полосе частот, а сосредоточено в нескольких полосах частот.

Рис. 10.

Оставшаяся часть результатов декомпозиции EEMD сигналов давления, представленных на рис. 3.

Шаг 2. Вычисление автокорреляционной функции каждой IMF-компоненты ${{R}_{{IMF1}}}$, …, ${{R}_{{IMF13}}}$ и автокорреляционной функции исходного сигнала ${{R}_{x}}$, которая может быть выражена как

где N – длина данных.Шаг 3. Нормализация автокорреляционной функции, а затем вычисление коэффициента корреляции между автокорреляционной функцией исходных данных и автокорреляционной функцией каждой компоненты IMF. В этом случае коэффициент корреляции выражен как

(16)

$\rho (j) = \frac{{\sum\limits_{i = 2}^{2N - 1} {({{R}_{{{\text{IM}}{{{\text{F}}}_{j}}}}}(i){{R}_{0}}(i))} }}{{\sqrt {\sum\limits_{i = 2}^{2N - 1} {R_{{{\text{IM}}{{{\text{F}}}_{j}}}}^{2}(i)\sum\limits_{i = 1}^{2N - 1} {R_{0}^{2}(i)} } } }}.$Шаг 4. Пороговое значение устанавливается равным 0.5, и компоненты IMF, превышающие пороговое значение, принимаются за эффективные компоненты (это означает хорошую корреляцию с исходным сигналом). Поэтому мы реконструируем эффективные компоненты IMF для получения сигнала давления, вызванного вибрацией.

После проведения вышеописанных шагов мы видим, что коэффициенты корреляции IMF6, IMF7 и IMF8 намного превышают пороговое значение 0.5, а значит, эти три компоненты IMF имеют очень сильную корреляцию с исходным сигналом. Поэтому эти компоненты IMF суммируются во временной области для восстановления сигнала бокового давления. Коэффициент корреляции каждой компоненты IMF и восстановленный сигнал давления показаны на рис. 11.

Рис. 11.

Вверху – коэффициент корреляции каждой компоненты IMF; внизу – реконструированный сигнал давления сигналов, представленных на рис. 3.

Аналогично, выходные сигналы датчика давления с разными вибрационными частотами, которые показаны на рис. 4–8, могут быть также использованы для устранения электромагнитных помех этим методом, точно так же как и обработка сигнала ускорения может тоже осуществляться этим способом.

5. АНАЛИЗ ЭКСПЕРИМЕНТАЛЬНЫХ РЕЗУЛЬТАТОВ

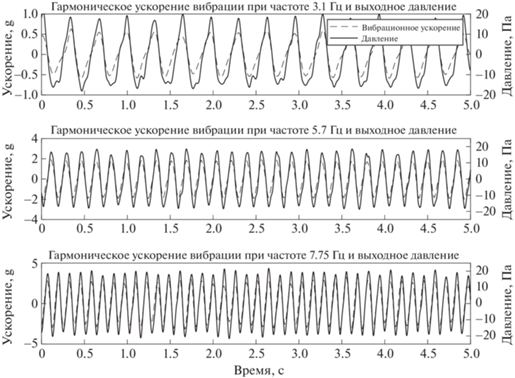

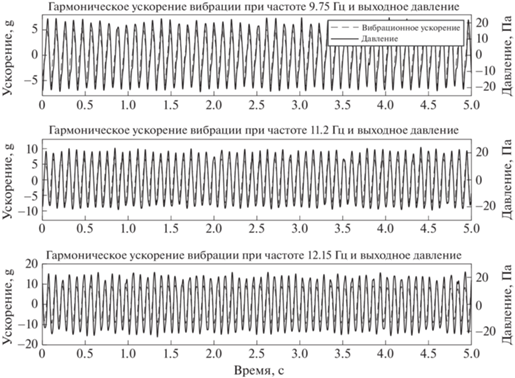

Полученные после обработки вышеуказанным способом несколько переходных нагрузок с гармоническим ускорением и соответствующие выходные сигналы давления представлены на рис. 12, 13. На рис. 14 показан выходной сигнал датчика давления. В случае статичной экспериментальной системы этот сигнал указывает на то, что пьезорезистивный датчик давления создает определенный фоновый шум во время измерений. Согласно рис. 12, ускорение очень мало при простой гармонической динамической нагрузке с частотой 3.1 Гц, а максимальная амплитуда ускорения составляет 0.5 g. Таким образом, мы можем считать, что выходной сигнал давления в это время – всего лишь фоновый шум. Фоновый шум может быть описан как гармонический сигнал, модулированный гармонической вибрацией с определенной амплитудой, и с одинаковой основной частотой и формой волны. Этот сигнал может быть также выражен как

где ${{P}_{{a,{\text{noise}}}}}$, Па – фоновый шум выходного давления, b – амплитуда фонового шума, anorm является нормализованным ускорением и описывается как где a, g – вибрационное ускорение, μ – среднее значение ускорения, δ – стандартное отклонение ускорения.Рис. 12.

Гармоническое вибрационное ускорение при частоте 3.1–7.75 Гц (штриховая кривая) и выходное давление (после обработки) (сплошная кривая).

Рис. 13.

Гармоническое вибрационное ускорение при частоте 9.75–12.15 Гц (штриховая кривая) и выходное давление (после обработки) (сплошная кривая).

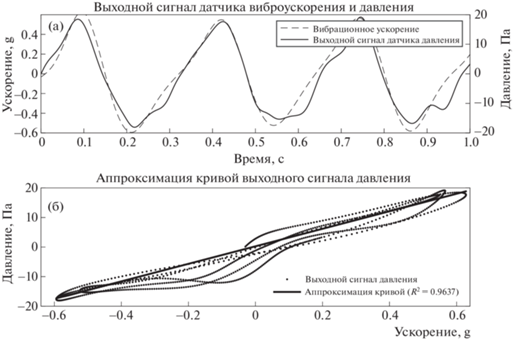

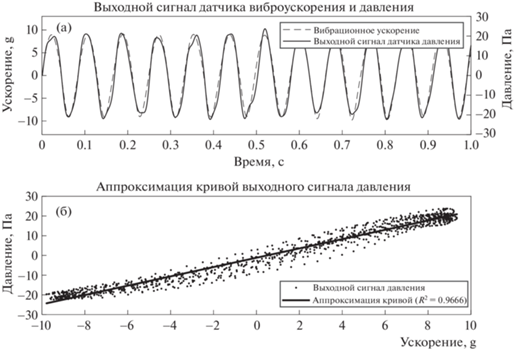

Были выбраны выходные сигналы давления и ускорения в течение одной секунды при гармонической вибрации с частотой 3.1 Гц. Результат линейной подгонки по формуле (16) показан на рис. 15 (b = 10.84).

Рис. 15.

Гармоническое вибрационное ускорение при частоте 3.1 Гц (а) и сигнал давления на выходе (б).

Следовательно, согласно формулам (8) и (16), вибрационное давление при вибрационных нагрузках других частот может быть описано как

где k – коэффициент подгонки кривой.Линейный регрессионный анализ используется для изучения количественной взаимосвязи между виброускорением и выходными сигналами давления. Закономерный результат при гармонических колебаниях других различных частот показан на рис. 16–20. Высокая точность аппроксимации прямой линией (19) определяется R2 и корнем из среднеквадратичной ошибки (англ. Root Mean Squared Error, RMSE) (табл. 1 и рис. 21). Результаты показывают, что коэффициент аппроксимации уменьшается с увеличением резонансной частоты в определенном диапазоне, что согласуется с результатами моделирования в работе [11].

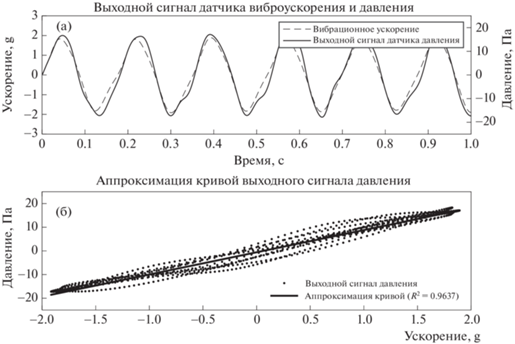

Рис. 16.

Гармоническое вибрационное ускорение при частоте 5.7 Гц (а) и сигнал давления на выходе (б).

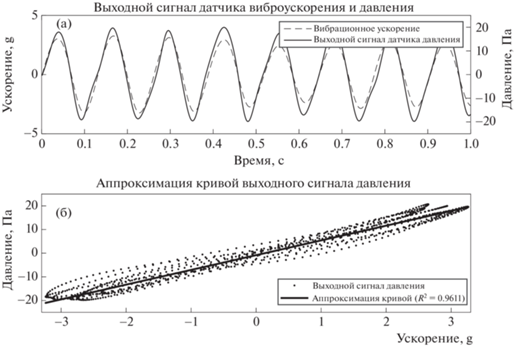

Рис. 17.

Гармоническое вибрационное ускорение при частоте 7.75 Гц (а) и сигнал давления на выходе (б).

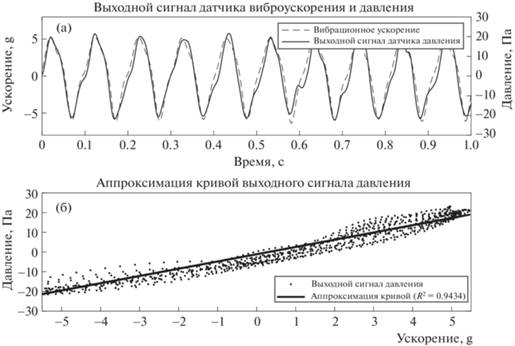

Рис. 18.

Гармоническое вибрационное ускорение при частоте 9.75 Гц (а) и сигнал давления на выходе (б).

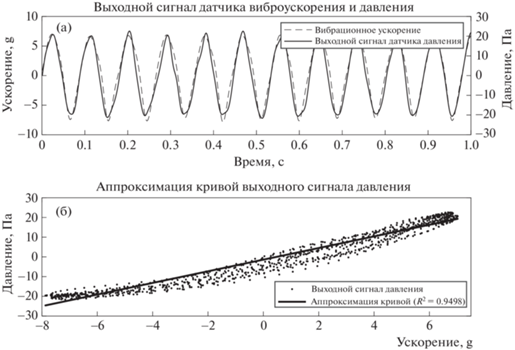

Рис. 19.

Гармоническое вибрационное ускорение при частоте 11.2 Гц (а) и сигнал давления на выходе (б).

Рис. 20.

Гармоническое вибрационное ускорение при частоте 12.15 Гц (а) и сигнал давления на выходе (б).

6. ВЫВОДЫ

Из-за низкой амплитуды и широкого диапазона частот бокового давления высокоскоростных поездов влияние вибрации на измерения пьезорезистивного датчика давления не может быть проигнорировано. В данной статье исследовано влияние вибрационных нагрузок на пьезорезистивный датчик давления, предназначенный для измерения пульсирующего давления. Выходной сигнал пьезорезистивного датчика давления при различных вибрационных нагрузках был получен с помощью лабораторной платформы с соединительной муфтой вибрационного давления. Шесть групп вибрационных нагрузок с различными частотами были проанализированы для изучения влияния вибрации на результат измерения мембранного датчика давления. Выходные сигналы вибрации и давления были разделены с использованием метода, основанного на EEMD; также были проанализированы внутренние взаимосвязи между различными вибрационными нагрузками и выходными сигналами датчика. На одной и той же частоте виброускорение и выходной сигнал датчика давления имеют примерно одинаковую форму волны. Однако из-за внутренней структуры и механизма пьезорезистивного датчика давления во время измерений этот датчик будет создавать фоновый шум с определенной амплитудой. Данный шум можно описать как сигнал, преобразованный гармонической вибрацией с той же формой волны. Была получена модель выходного сигнала муфты вибрационного давления и было установлено, что коэффициент аппроксимации прямой линией уменьшается с увеличением частоты вибрации. Модель выходного сигнала давления, вызванного вибрацией, может быть рассмотрена при измерении бокового давления с помощью пьезорезистивного датчика давления. Результаты проведенного исследования обеспечивают теоретическое руководство для измерения бокового давления высокоскоростных поездов и других инженерных транспортных средств и устройств.

Список литературы

Raghu S., Kim H.D., Setoguchi T., Progress in Aerospace Science, 2002, vol. 38, p. 469, https://doi.org/10.1016/S0376-0421(02)00029-5

Zhiyun Shen, China Rail. Soc., 2006, vol. 28 (4), p. 12.

Suzuki M., Tanemoto K., Journal of Wind Engineering and Industrial Aerodynamics, 2003, vol. 91(1), p. 209, https://doi.org/10.1016/S0167-6105(02)00346-X

Jiali Liu, Jiye Zhang, Weihua Zhang, Journal of the China Railway Society, 2011, vol. 33 (9), p. 19.

Junhao Peng, Qing Jiang, Jianbin Tang, Qianjun Zhou, Intstrument Technique and Sensor, 2014, vol. 8, p. 1, p. 9.

Chunjun Chen, Hongyang He, Yunlong Shao, Journal of southwest jiaotong university, 2015, vol. 50 (3), p. 472.

Gradolph C., Freidberger A., Müller G., Wilde J., J. Sens. Actuators A: Phys., 2009, vol. 150, p. 69, https://doi-org-s.era.lib.swjtu.edu.cn/10.1016/j.sna.2008.12.007

Yupeng Zhai, Zhijie Zhang, Hao Zhang, Journal of Measurement Science and Instrumentation., 2019, vol. 10 (2), p. 176.

Zhongliang Yu, Yulong Zhao, Lili Li, Bian Tian, Rongjun Cheng, Cun Li, Micro & Nano Letters, 2014, vol. 9, p. 680.

Chao Deng, Chunjun Chen, Qi Sun, Dongwei Wang, Zhiying He, Fluctuation and Noise Letters, 2020, vol. 19 (2), p. 2050020, https://doi.org/10.1142/S0219477520500200

Chunjun Chen, Chao Deng, Dongwei Wang, Measurement, 2021, vol. 168, p. 108442, https://doi.org/10.1016/j.measurement.2020.108442

Maliha Farhath, Mst. Fateha Samad, Journal of Computational Electronics, 2020, vol. 19, p. 310, https://doi.org/10.1007/s10825-019-01429-w

Clark S.K., Wise K.D., IEEE Transactions on Electron Devices, 1979, vol. 16 (12), p. 1887, https://doi.org/10.1109/T-ED.1979.19792

Herrera-May A.L., Soto-Cruz B.S., Lopez-Huerta F., Aguilera Cortes L.A., Revista Mexicana De Fisica, 2009, vol. 55 (1), p. 14.

Fiorillo A.S., Critello C.D., Pullano S.A., Sens. Actuators A., 2018, vol. 281, p. 156, https://doi.org/10.1016/j.sna.2018.07.006

Leger P., Ide I.M., Paulter P., Computers & Structures, 1990, vol. 36, p. 1153, https://doi.org/10.1002/smll.201800819

Fei He, Hongqiang Liao, Jihong Zhu, Zhongze Guo, Chinese Journal of Aeronautics, 2019, vol. 32 (6), p. 1416, https://doi.org/10.1016/j.cja.2019.03.031

Stanii M.M., Quarterly of Applied Mathematics, 1955, vol. 12 (4), p. 361, https://doi.org/10.1090/qam/65382

Huang N., Shen Z., Long S., Wu M., Shih H., Zheng Q., Yen N., Tung C., Liu H., Proc. R. Soc. A Math. Phys. Eng. Sci., 1998, vol. 454, issue 1971, p. 903, https://doi.org/10.1098/rspa.1998.0193

Wu Z.H., Huang N.E., Adv. Adapt. Data Anal., 2009, vol. 1 (1), p. 1, https://doi.org/10.1142/S1793536909000047

Hongyang He, Chunjun Chen, Xiaolang Miao, Fasheng He, Journal of Vibration and Shock., 2015, vol. 34 (19), p. 71.

Дополнительные материалы отсутствуют.

Инструменты

Приборы и техника эксперимента