УДК 620.179.148

ПРИМЕНЕНИЕ МЕТОДА СКАНИРУЮЩЕЙ КОНТАКТНОЙ

ПОТЕНЦИОМЕТРИИ ДЛЯ РЕГИСТРАЦИИ ОБРАЗОВАНИЯ ЗАРОДЫШЕВОЙ

ТРЕЩИНЫ В СТАЛЯХ

© 2019 г. В.И. Сурин1,*, В.И. Польский1,**, А.В. Осинцев1,***, П.С. Джумаев1,****

1 Национальный исследовательский ядерный университет «МИФИ», Россия 115409 Москва,

Каширское шоссе, 31

E-mail: *VISurin@mephi; **VIPolskij@mephi; ***AVOsintsev@mephi; ****PSDzhumaev@mephi

Поступила в редакцию 05.10.2017; после доработки 21.09.2018;

принята к публикации 28.09.2018

Исследованы процессы образования и роста зародышевой трещины в стали ЭИ847 при испытаниях на одноосное

растяжение при постоянной нагрузке на разрывной машине INSTRON-5982 с применением метода сканирующей кон-

тактной потенциометрии. Зародыш был обнаружен на поверхности образца в области предела текучести и устойчиво

отслеживался по показаниям аппаратуры при более высоких нагрузках вплоть до момента разрушения.

Ключевые слова: сканирующая контактная потенциометрия, электрофизический неразрушающий контроль, испыта-

ния на разрыв, частотно-временной анализ сигналов.

DOI:10.1134/S01303082190100081

ВВЕДЕНИЕ

Бесшовные холоднодеформированные тонкостенные трубы из жаропрочной коррозионно-

стойкой аустенитной стали 06Х16Н15М3Б (ЭИ847; ТУ 14-159-293-2005) применяются в качестве

оболочки тепловыделяющего элемента, а также эта сталь рассматривается как кандидат для

использования в конструкциях поглощающего элемента при температурах 900—1200 оС, с комби-

нированным поглотителем B4C-Hf для регулирующих органов реактора ВВЭР-1000 [1]. Опыт экс-

плуатации коррозионно-стойких сталей в реакторных установках показывает, что рабочие напря-

жения от давления и температуры рабочей среды в течение длительной эксплуатации приводят к

возникновению и развитию разного рода повреждений. В настоящее время серьезной проблемой

безопасной эксплуатации парогенераторов ПГВ-1000М реакторных установок ВВЭР-1000 являет-

ся коррозионное растрескивание в узле сварного соединения № 111 [2, 3]. При появлении микро-

скопических трещин или несплошностей в этом узле дальнейшая эксплуатация парогенераторной

установки может привести к ее разрушению. Поэтому решение задачи обнаружения дефектов на

ранней стадии развития позволит поднять уровень общей безопасности эксплуатации, а также

предотвратить высокие материальные издержки в случае выхода ее из строя.

На сегодняшний день перечень применяемых методов неразрушающего контроля оборудова-

ния АЭС включает ультразвуковой, акустико-эмиссионный, вихретоковый, метод магнитной ани-

зотропии и ряд других.

Использование метода сканирующей контактной потенциометрии (СКП) [4—8] открывает

широкие возможности для неразрушающего контроля поверхностных напряжений и деформаций,

механизмов пластической деформации, стадий развития внутренних дефектов вплоть до разруше-

ния материала и ряда других процессов в режиме реального времени. Информативный электриче-

ский сигнал образуется на пятнах контакта преобразователя с объектом контроля, находящимся

под нагрузкой, при этом поверхность механического контакта представляет собой чувствительный

элемент электрофизического преобразователя. Число пятен контакта преобразователя определяет-

ся интенсивностью контактного взаимодействия в зоне контакта и процессами, протекающими в

ней, а также существенно зависит от изменения параметров волнистости и шероховатости.

Возможности разработанного метода и несколько измерительных устройств были продемон-

стрированы на предприятии КБ «Мотор», а также специалистам отдела неразрушающего контроля

Калининской АЭС и в обоих случаях получили их одобрение и положительную оценку.

Метод СКП прошел апробацию в заводских условиях на площадке АЭМ-Технологии

«Атоммаш» в г. Волгодонске

[9] и верификацию в лаборатории нейтронной физики

им. И.М. Франка, на реакторе ИБР-2, ОИЯИ в г. Дубне [10].

Цель данной работы — исследование разрушения стали ЭИ847 методом СКП, установление

причинно-следственной связи между параметрами диагностического сигнала и структурными

54

В.И. Сурин, В.И. Польский, А.В. Осинцев, П.С. Джумаев

изменениями материала, а также построение и анализ поверхностных потенциограмм для различ-

ных значений нагрузок.

2. МЕТОДЫ ИССЛЕДОВАНИЯ

2.1. Сканирующая контактная потенциометрия

Результаты проведенных предварительных испытаний на разрывной машине Р-5 на стали

12Х18Н10Т и стали 45 показали, что в процессе потери устойчивого течения и образования

локального сужения наиболее заметные изменения амплитуды разности электрических потенциа-

лов, происходящие с более высокой скоростью, наблюдаются в области локального сужения и

связаны, в частности, с процессами формирования чашечного излома и зарождения микроскопи-

ческой трещины. Для сталей аустенитного класса был обнаружен более высокий уровень ампли-

туды сигнала в области нагрузок, соответствующих кратковременному пределу прочности.

Полученные результаты позволили скорректировать методику проведения испытаний, определить

частотно-временные интервалы изменения полезного сигнала, разработать дополнительные про-

граммы обработки и представления результатов.

Потенциометрические измерения выполнены на программно-аппаратном комплексе

«ElphysLAB-ИДС» мобильной информационно-диагностической системы, размещенной на ноут-

буке Asus X554L. Для проведения измерений в режиме ручного детектирования был разработан

программируемый амплитудный дискриминатор (ПАД) измерительных сигналов с регулируемой

шкалой амплитудной дискриминации в диапазоне 40 дБ. Его назначение заключается в отсечке тех

значений амплитуды сигнала, которые выше установленного уровня, что позволяет исследовать

распределение электрического потенциала в разных масштабах. Узкополосный фильтр позволяет

настраивать ПАД по амплитуде, начиная с уровня десятых микровольт, с шагом 0,1 мкВ, широко-

полосный — от единиц и до десятков милливольт. Измерительная система управляется OS

Windows, частота дискретизации измерений составляет 1 Гц.

Плоские образцы из стали ЭИ847 размером 170×50×2 мм были изготовлены фрезерованием из листо-

вого проката с последующей полировкой рабочей поверхности до шероховатости Ra не хуже 0,3 мкм.

Для измерения разности электрических потенциалов применяли датчики с электрофизическими преоб-

разователями из меди М-2 и низкоуглеродистой стали Ст3. Механическое перемещение датчика по

поверхности образца осуществляли по восьми измерительным дорожкам, четыре из которых принад-

лежали левой части образца (относительно продольной оси симметрии) и четыре — правой. Длина

дорожки составляла около 90 мм, а расстояние между ними — ∼3 мм. При средней скорости сканирова-

ния 5 мм/с время одного сета измерений изменялось в пределах двухминутного интервала. В процессе

испытаний при увеличении нагрузки на поверхностных потенциограммах наблюдали мозаичную кар-

тину изменения потенциалов, связанную с проявлением динамической волнистости и шероховатости.

На электромеханической разрывной машине INSTRON-5982 проводили испытания на растя-

жение, во время которых записывали диаграмму растяжения в координатах «нагрузка—удлине-

ние» образца. Нагрузку повышали ступенчато, при пересчете на напряжение на ∼30-50 МПа после

каждого текущего режима испытаний. Каждый цикл с заданными значениями нагрузки завершали

полной разгрузкой образца и фиксировали изменение его формы, а также измеряли шероховатость

рабочей поверхности. В течение одной недели после испытаний образец выдерживали в разгру-

женном состоянии при нормальных условиях, после чего испытания возобновлялись и начина-

лись, как правило, с более высокого уровня нагрузки. В процессе эксперимнента на каждом режи-

ме измеряли температуру поверхности образца термопарой, показания которой в пределах

погрешности, как и температура неподвижного преобразователя, соответствовали комнатной

температуре (22-24 oС). Всего было проведено пять циклов испытаний в интервале напряжений от

12 до 680 МПа. В представленной методике измерений используются два преобразователя, один

из которых сканирующий, другой закрепляется на «массу» разрывной машины.

Для измерения электрических сигналов использовались дифференциальная схема, а также спе-

циально разработанные датчики, имеющие высокую помехоустойчивость и низкий уровень соб-

ственных шумов.

2.2. Выбор модели взаимодействующих поверхностей

Теория микроконтакта позволяет определить величину механического контактного напряже-

ния на площадке контакта датчика и поверхности образца, число и площадь пятен микроконтак-

Дефектоскопия

№ 1

2019

Применение метода сканирующей контактной потенциометрии...

55

тов, а также и другие характеристики. Введение в расчетную модель иерархической структуры

поверхности фракталов и функции спектральной плотности мощности сигналов дает важную

дополнительную информацию для совершенствования измерительных методик и эффективного

использования электрофизического неразрушающего контроля на практике.

Построение расчетной модели опирается на теоретические результаты, полученные в разные

годы Эрчардом [11], Гринвудом [12] и Перссоном [13], а также на исследования мезоскопических

механизмов локализации деформации [14, 15]. В настоящей работе рассмотрено локально-неодно-

родное электрическое поле с резистивно-емкостной связью между взаимодействующими выступа-

ми и впадинами.

Электрический контакт между двумя поверхностями проводников на микроскопическом уров-

не образуется вследствие точечных касаний отдельных выступов и впадин, а также множествен-

ного взаимодействия микронеровностей [16, 17].

При взаимодействии одноименных проводников в кластере, содержащем n-микроконтактов,

значение силы тока Ij, протекающего через j-контакт, определяется взаимным сопротивлением

i- и j-контактов bij и собственным сопротивлением контакта bjj. Потенциал для произвольного

i-го контакта в кластере записывается в виде суммы [11]

ϕ

=∑b

I

,

i

ij

j

(1)

j

а потенциал для всей поверхности контакта равен

ϕ= ∑ ϕ

i

(2)

i

ρ

Взаимное сопротивление контактов

b

ij

~

и значение потенциала на расстоянии s от

2πs

ρI

j

j-контакта пропорционально отношению

,

здесь ρ — удельное электросопротивление. Сила

2πs

тока через поверхность контакта определяется распределенным на поверхности электрическим

Q

i

зарядом Qi, изменяющимся во времени, а электростатический потенциал пропорционален

~

ϕ

i

2s

В случае взаимодействия двух разноименных проводящих поверхностей контактная разность

потенциалов выражается через разность соответствующих поверхностных потенциалов φ2 и φ1

∆φ = φ2 - φ1.

(3)

Происходящие процессы на поверхности металлов под нагрузкой описываются современными

теоретическими моделями на основе принципов масштабирования и многомерности, а также моде-

лью фракталов с конечным числом масштабов, как это показано, например, в [13]. Взаимодействие

выступов и впадин приводит к образованию на поверхности локализованных пластически деформи-

рованных микроскопических областей. Если один из проводников контакта находится под нагруз-

кой, то на его поверхности образуются волны поверхностной деформации [14].

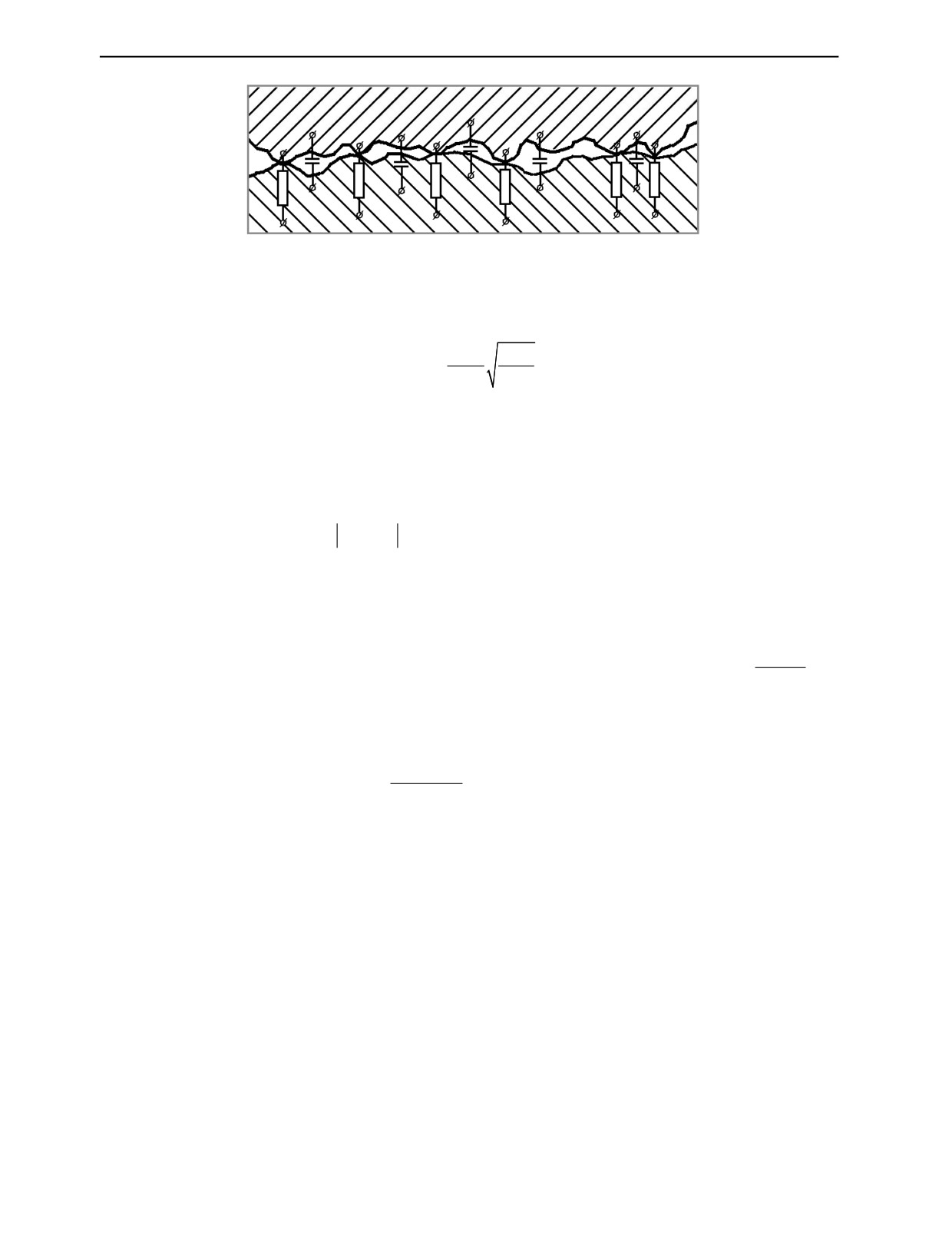

Динамика изменения силы прижатия микронеровностей влияет как на резистивную составля-

ющую электрического сопротивления контакта Ri, так и на емкостную составляющую Xci (рис. 1).

Тогда в соответствии с известным выражением для общего электрического сопротивления контак-

та Zi будет справедливо выражение

2

Z

= R

+X

2 ,

(4)

i

i

c

i

1

где

X

c

=

— емкость i-го контакта; f — частота в электрической цепи, связанная с частотой

i

2

fC

π

i

процесса, определяющего характер взаимодействия микронеровностей. В частности, при ползуче-

сти металлов характерная частота процесса составляет менее одного герца.

Геометрическую форму взаимодействующих выступов на микроскопическом уровне выбрали

в виде усеченных конусов. Используя выражения (1)—(4), а также формулу для усредненного зна-

чения плотности тока через реальную площадь контакта Sr

∆ϕ

=

(5)

ZS

r

Дефектоскопия

№ 1

2019

56

В.И. Сурин, В.И. Польский, А.В. Осинцев, П.С. Джумаев

Рис.1. Образование электрических цепей RC-типа между поверхностями образующихся микроконтактов.

и проводя интегрирование функции Z по всей площади пятна контакта, получим выражение для

расчета локального напряжения сжатия на поверхности пятна контакта, нормального к поверхно-

сти взаимодействия

Etgβ

∆ϕ

σ

=

(6)

sur

h

0

πZ

Результаты предварительного моделирования локальных деформаций в материалах приведе-

ны в [20].

2.3. Частотно-временной анализ диагностических сигналов

Для изучения спектра механических волн, излучаемых растущей трещиной, использовали

метод частотно-временного анализа.

Спектрограмма

(

)

(

)2

,

,

P

f

u

v

=

Sf

u

v

дает значение для энергии сигнала f в частотно-времен-

S

ной окрестности точки (u,v) [18, 19]. Для исследования хребтов спектрограммы необходимо

вычислить мгновенные частоты по локальным максимумам

P

S

f u,v).

Преобразование Фурье с

окном вычисляли с помощью симметричного окна g(t) = g(-t) в интервале [t1, t2]

t2

−ivt

Sf

(

u,v

)

=

f t)g

(

t- u

)

e

dt

∫

S

2

t1

i

−

Mw

В качестве оконной функции использовали функцию Гаусса вида exp−α

,

Mw

где α — постоянная; Mw — ширина частотного окна.

Для точного определения локализации хребтов спектрограммы использовали алгоритм нахож-

дения мгновенной частоты с применением преобразования Фурье. Оставляя только корректирую-

щие члены второго порядка, уравнение для определения точек стационарной фазы имеет вид

∂Φ

(

u,v

)

S

=ϕ′

(u)

−v

=

0,

∂u

где функция

(

)

,

S

Φ

u

v

является комплексной фазой преобразования Фурье Sf(u,v), а φ′(u) — мгно-

венная частота сигнала в рассматриваемом частотно-временном интервале. Для расчетов число

точек по временной оси выбиралось от 200 до 300, ширина частотного окна варьировалась в пре-

делах от 5 до 100 условных единиц.

3. РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ РАСПРЕДЕЛЕНИЯ ПОВЕРХНОСТНЫХ

ПОТЕНЦИАЛОВ

Отобранные значения волновых векторов qi для моделирования волн поверхностной деформа-

ции, возникающих на площадке пятна контакта в координатной плоскости (x, y), совпадающей с

рабочей поверхностью, подчинялись условию qmin ≤ qi ≤ qmax, где qmin = 2π/λ и qmax = 2π/L, λ = 10-7 м

и L = 10-4 м. Степень поверхностной деформации εsur оценивали на основе функции спектральной

плотности мощности C(q) [13] и использовали при анализе поверхностных напряжений

ε

~

dq

C q)dq

sur

(

∫

x

∫

y

)1/2 .

Размер фрактала взят равным Df = 2,2 и показатель Херста Н = 0,8. Функцию C(q) представля-

ли в виде C(q) ~ q-2(H+1) [12].

Дефектоскопия

№ 1

2019

Применение метода сканирующей контактной потенциометрии...

57

а

б

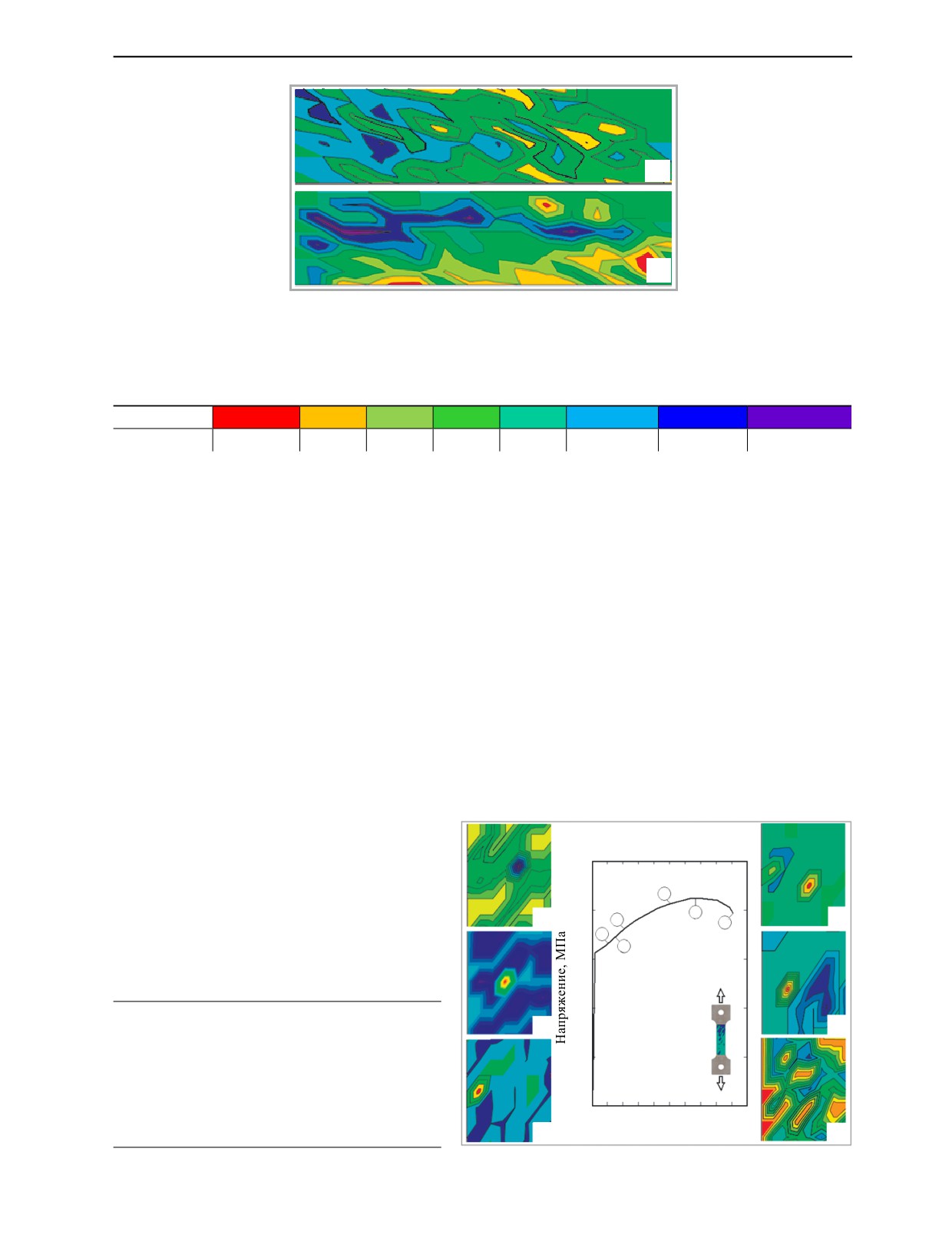

Рис. 2. Динамика упругих поверхностных напряжений в образце из стали ЭИ847 при растяжении под нагрузкой 43 (a)

и 46 (б) МПа на уровне дискриминации 2⋅10-6 В.

Таблица

1

Шкала поверхностных напряжений σsur в образце из стали ЭИ847 при 43 и 46 МПа (знак минус соответствует

напряжениям сжатия)

Цвет

σsur, МПа

2,47

2,27

1,81

1,37

0,56

-1,01

-1,54

-1,98

Структуру диагностического сигнала анализировали на разных уровнях, начиная со значений

порядка 0,5 мкВ. Под нагрузкой в образце возникают концентраторы напряжений (активные

дефекты) на разных структурных уровнях. Напряжения первого и второго рода (по критерию

Давиденкова) наиболее существенно влияют на знак и амплитуду диагностического сигнала, при

этом практически всегда экранируется составляющая сигнала, связанная с напряжениями третьего

рода. Для расчетов потенциограмм применяли метод последовательной фильтрации составляю-

щих сигнала на разных уровнях амплитудно-частотной дискриминации.

Расчет поверхностных напряжений проводили с помощью разработанной модели по формуле

(6) с учетом значений поверхностной деформации εsur, а затем строили распределение напряжений

на рабочей поверхности образца в координатах (x, y). При этом использовали следующие значения

параметров модели: интегральная плотность тока через поверхность контакта — 5⋅10-7 А/м2;

емкостное сопротивление контакта — 1,3⋅1010 Ом; модуль Юнга — 220⋅109 Па; начальная шерохо-

ватость рабочей поверхности Ra — 0,3⋅10-6 м. Потенциограммы были построены путем математи-

ческой экстраполяции результатов точечного сканирования вдоль измерительных дорожек на всю

рабочую поверхность образца. Пример расчета упругих поверхностных напряжений на пятнах

контактов для двух значений нагрузки с использованием разработанной модели показан на рис. 2.

Значения напряжений для соответствующих цветов приведены в табл. 1.

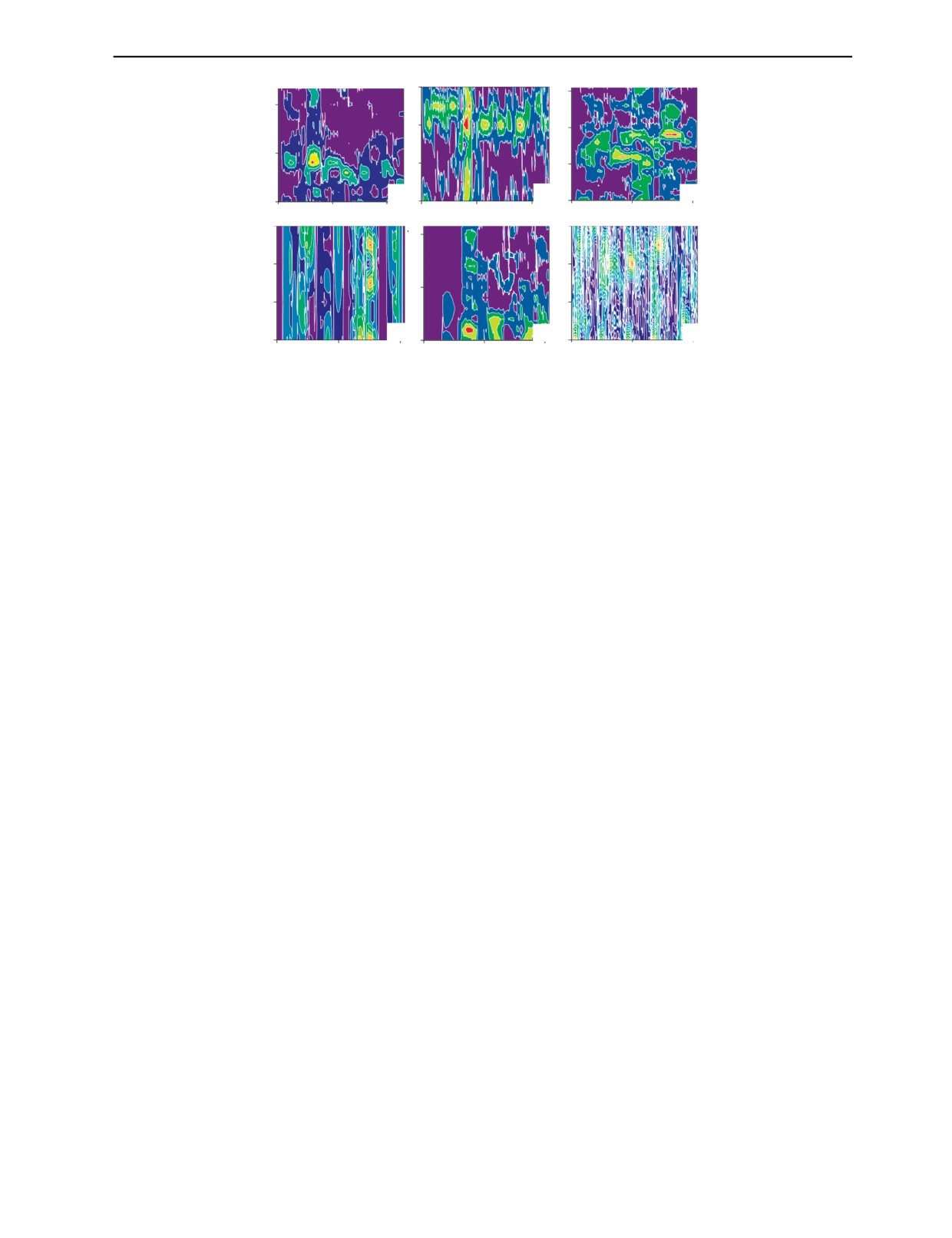

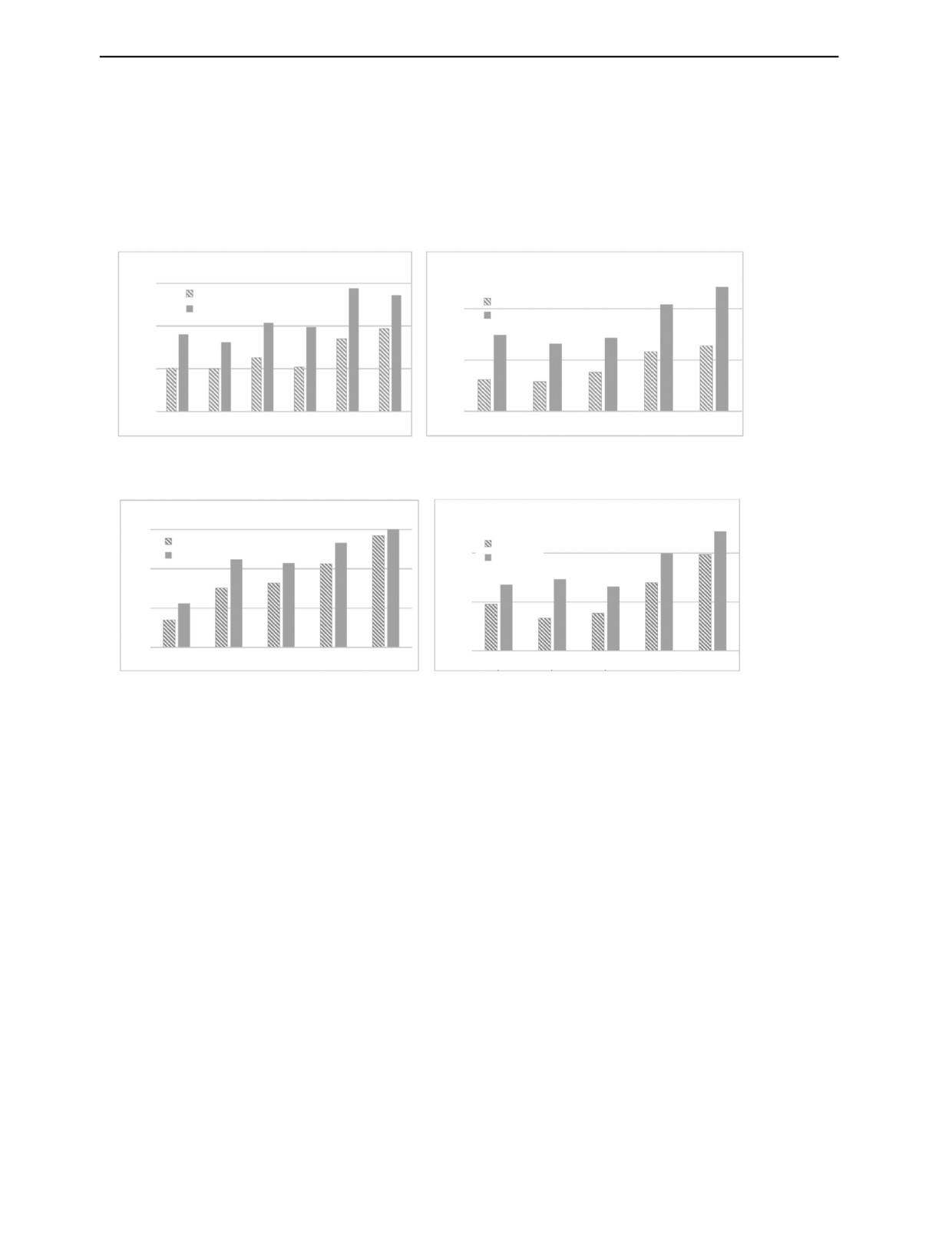

На рис. 3 показаны диаграмма деформи-

рования для стали ЭИ847 и фрагменты

потенциограмм концентратора напряжений

для соответсвующих участков диаграммы.

800

Зародыш микроскопической трещины на

г

потенциограмме впервые был обнаружен в

640

д

конце предпоследнего цикла испытаний при

в

в

г

е

нагрузке 525 МПа в области предела текуче-

а

б

сти и затем устойчиво воспроизводился на

480

потенциограммах при последующих испыта-

320

Рис. 3. Диаграмма деформирования стали ЭИ847

б

д

(в

центре) и фрагменты поверхностных

потенциограмм концентратора напряжений,

160

идентифицируемого как зародыш микроскопической

трещины в области локализации дефекта:

а — σ = 525 МПа, уровень дискриминации — 2⋅10-5 В; б —

550 МПа, 1,4⋅10-5 В; в — 590 МПа, 1⋅10-5 В; г — 650 МПа,

0

3,7⋅10-4 В; д — 680 МПа, 2⋅10-5 В; е — 630 МПа, 5⋅10-6 В

0

0,07

0,14

(разрушение, центральная часть образца).

а

е

Деформация

Дефектоскопия

№ 1

2019

58

В.И. Сурин, В.И. Польский, А.В. Осинцев, П.С. Джумаев

Рис. 4. Поверхностная потенциограмма зародышевой трещины в обла-

сти локализации дефекта при напряжении 550 МПа в зависимости от

выбора диапазона ПАД:

а — уровень дискриминации 1,4⋅10-5 В; б — 6,3⋅10-5 В; в — 7,9⋅10-5 В.

ниях вплоть до момента разрушения. Как показали замеры

формы и толщины образца, зародыш образовался задолго до

момента макролокализации пластического течения. На диа-

грамме деформирования момент разрушения обозначен

буквой е. Очаг локализации разрушения геометрически

совпал с местом появления зародыша на потенциограмме в

пределах измерительной погрешности 0,1 мм.

Зародыш на потенциограмме имеет вид шестиугольни-

ка, вытянутого вдоль оси, составляющей угол ∼45 град с

направлением прикладываемой нагрузки. В центре шести-

угольника практически на всех структурных уровнях (от

уровня дискриминации 1⋅10-5 В до уровня 3,7⋅10-4 В)

располагается область высоких положительных значений

а

в

потенциала, соответствующих растягивающим напряже-

б

ниям. Значения потенциала постепенно уменьшаются в

направлении от центра к границам шестиугольника.

Зародыш на потенциограммах окружен чередующимися косыми полосами (б), по знаку соответсву-

ющими сжимающим напряжениям, которые вблизи зародыша ориентированы на поверхности под

тем же углом, близким к 45 град относительно направления нагрузки. На рис. 4 показаны поверх-

ностные потенциограммы с зародышем при напряжении 550 МПа в зависимости от выбора уровня

дискриминации, проявляющегося на потенциограммах только в определенном интервале амплитуд.

Как следует из рисунка, с увеличением уровня дискриминации видимая часть дефекта растет

в размере и смещается вправо (б), а затем вытягивается от центра вправо и вверх в указанном ранее

направлении (в). При более высоком значении ПАД изображение зародыша на потенциограмме

исчезает.

Другая особенность была выявлена также вблизи предела текучести и заключается в последо-

вательной трансформации области высоких напряжений, окружающей зародыш (рис. 5а), и появ-

лении там диполя (б) в течение 8-10-минутного интервала после снятия нагрузки (уровень ПАД

соответствовал 5⋅10-4 В). На рис. 5в диполь представлен на мезоструктурном уровне (2⋅10-4 В).

а

б

в

Рис. 5. Потенциограмма зародыша в центральной части образца (а) и появление там диполя в течение 10-минутного

интервала после снятия нагрузки (б, в).

Поверхность излома представляет собой косой срез в сечении наибольшего утоньшения с

характерным зубом на одной половине образца и соответсвующей впадиной на другой в централь-

ной части. Размер зуба вдоль линии излома составляет около двух миллиметров, боковые поверх-

ности паралллельны между собой и перпендикулярны нижней плоскости зуба.

На основе анализа потенциограмм, которые подтверждаются фрактографическим исследова-

нием и измерениями шероховатости, можно сделать вывод, что с возрастанием нагрузки фронт

пластической деформации продвигался от центра образца к захватам со скоростью нескольких

сантиметров в час, при этом с изменением рельефа изменялся и цвет поверхности. Наиболее

Дефектоскопия

№ 1

2019

Применение метода сканирующей контактной потенциометрии...

59

6

15

10

4

10

5

2

5

а

б

в

0

0

100

200

0 0

100

200

0 0

100

200

6

6

10

4

4

5

2

2

г

д

е

0

0

0

0

100

200

0

100

200

0

100

200

Рис. 6. Спектрограммы зародыша микроскопической трещины в области локализации дефекта. По оси y указана частота

в условных единицах, по оси х — время в секундах. Буквы в правом нижнем углу соответствуют режимам испытаний

на рис. 3.

заметные изменения параметров динамической волнистости и шероховатости происходили в

моменты резкого роста трещины.

Движение волн поверхностной деформации приводит к хаотичному перераспределению кон-

центраторов напряжений. Под микроскопом многочисленные микровпадины и ямки разных диа-

метров присутствуют в большей или меньшей степени на всей поверхности образца и имеют

округлую форму. При напряжениях, соответствующих кратковременному пределу прочности, в

области зародыша наблюдалось появление небольшого светлого пятна размером в несколько мил-

лиметров, вытянутого вдоль оси нагрузки и растущего со временем. Эта область характеризуется

высоким значением пластической деформации с высокой плотностью дислокаций. Микротвердость,

измеренная в зоне деформационного упрочнения после разрушения образца (зона зуба), возросла

почти в два раза по сравнению с начальным значением.

Построенная координатная сетка на потенциограммах с размером ячейки 100×100 мкм позво-

лила оценить размеры зародыша и его эквивалентную площадь. Размер области, соответствующей

на потенциограмме наибольшим растягивающим напряжениям при нагрузке 525 МПа в момент

локации зародыша, составляет от 100 до 200 мкм. С увеличением нагрузки размеры зародыша

увеличивались и при разрушении возросли примерно в три раза. Эквивалентная площадь зароды-

ша вычислена по формуле Sэкв = Rλ = 2· 103 мкм2, где R — радиус пятна контакта.

Полученные спектрограммы позволяют проследить эволюцию зародыша в частотно-времен-

ном измерении (рис. 6) от момента его появления до стадии формирования чашечного излома и

разрушения. Максимумы на спектрограммах при 525 и 550 МПа, на стадии образования зародыша,

лежат в низкочастотной области около значения ~4 усл. ед. Дискретный характер максимумов

спектрограмм свидетельствует о периодичности активности зародыша. На последующей стадии

(рис. 6д) появляются три активных источника, генерирующих близкие частоты колебаний.

Вероятно, источники относятся к ветвящимся микротрещинам. При разрушении образца (рис. 6е)

четкая картина распределения цветов нарушается, появляется размытость с доминантой наиболее

светлой компоненты.

ВЫВОДЫ

1. Исследовано разрушение стали ЭИ847 методом СКП и построены потенциограммы в режи-

ме реального времени, по которым отслеживали рост зародыша трещины от момента ее появления

до стадии формирования чашечного излома.

2. Установлена связь между параметрами диагностического сигнала и структурными измене-

ниями материала. Следствием увеличения амплитуды сигнала в процессе локализации течения в

виде образовавшейся шейки являются рост числа пятен контакта, а также увеличение размеров

уже существующих пятен контактов на поверхности взаимодействия «преобразователь — обра-

зец» при усилении волнистости и шероховатости в зоне очага разрушения. Шероховатость в обла-

сти разрушения возросла более чем в четыре раза по сравнению с начальными значениями и в

Дефектоскопия

№ 1

2019

60

В.И. Сурин, В.И. Польский, А.В. Осинцев, П.С. Джумаев

очаге разрушения соответствовала значению 1,3 мкм. Плотность тока, протекающего в такой

области, зависит от характера взаимодействия неровностей и полного электрического сопротивле-

ния возникающих цепочек RC-типа.

3. Результат измерения размеров области, соответствующей на потенциограмме пятну контакта

с наибольшими действующими напряжениями при нагрузке 525 МПа, составляет от 100 до

200 мкм и характеризует порог чувствительности обнаружения микроскопической трещины мето-

дом СКП. Глубина залегания трещины лежит в интервале от нескольких десятых до 2 мм (толщи-

на пластины).

СПИСОК ЛИТЕРАТУРЫ

1. Красноруцкий В.С., Белаш Н.Н., Абдуллаев А.М. и др. Разработка и некоторые характеристики

работоспособности пэлов с поглотителем B4C-Hf // Вопросы атомной науки и техники. 2007. № 2.

С. 88—96.

2. Дуб А.В., Дурынин В.А., Разыграев А.Н. и др. Разработка методик ультразвукового контроля и

определения работоспособности узла приварки коллектора к парогенератору ПГВ-1000М //

Техническая диагностика и неразрушающий контроль. 2014. № 4. С. 36—51.

3. Shulga A.V. A comparative study of the mechanical properties and the behavior of carbon and boron in

stainless steel cladding tubes fabricated by PM HIP and traditional technologies // J. of Nucl. Mater. 2013.

V. 434. P. 133—140.

4. Международная заявка, опубликованная в соответствии с договором о патентной кооперации

(РСТ). Название изобретения «Способ локального обнаружения дефектов и устройство для реализа-

ции такого способа (варианты)» Изобретатель и заявитель В.И. Сурин. Номер междунар. публикации

WO 2017/180007 A1. Дата публикации 19.10.2017.

5. Surin V. New potential for potentiometry // Nuclear Engineering International. 2018. 63(765). Р. 30—32.

6. Сурин В.И., Евстюхин Н.А., Князев В.И., Тарасов С.Н., Писаренко К.Л. Об использовании метода

электросопротивления и термо-эдс в реакторных условиях. Техника реакторного эксперимента. М.:

Энергоатомиздат, 1987. С. 80—85.

7. Surin V.I., Evstyukhin N.A., Cheburkov V.I. Conductivity of fission-damaged uranium nitride // J. of

Nucl. Mater. 1995. V. 218. Р. 268—272.

8. Surin V.I., Evstjukhin N.A., Grisha S.G. Electrical resistance and thermoelectric power of sintered

uranium carbonitride during primary creep // J. of Nucl. Mater. 1996. V. 232. Р. 69—74.

9. Beketov V.G., Surin V.I., Dembitsky A.E., Abu Gazal A.A., Alwaheba A.I. Control quality of welded joints

Conference «Future of atomic energy — AtomFuture 2017». Materials of innovative energy. Dubai, UAE. 2017

(«Knowlegde E»). P. 219—229 (https:// knepublishing.com/index.php/KnE-Engineering/article/view/1621/3834)

10. Бокучава Г.Д., Папушкин И.В., Сурин В.И., Волкова З.С., Абу Газал А.А., Алвахеба А.И. и др.

Исследование внутренних напряжений и деформаций при растяжении сталей и сплавов методами

сканирующей контактной потенциометрии и дифракции тепловых нейтронов в ЛНФ ОИЯИ г. Дубна

/ Отчет о НИОКТР, НИЯУ МИФИ. 2018. Регистрация ЕГИСУ НИОКР. 107 с.

11. Archard J.F. Single contacts and multiple encounters // J. Appl. Phys. 1961. V. 32. № 8. Р. 1420—1425.

12. Greenwood J.A. Constriction resistance and the real area of contact // Brit. J. Appl. Phys. 1966. V. 17.

Р. 1621—1632.

13. Persson B.N.J. Contact mechanics for randomly rough surfaces // Surf. Sci. Rep. 2006. V. 61.

Р. 201—227.

14. Панин В.Е., Плешанов В.С., Буркова С.А. и др. Мезоскопические механизмы локализации

деформации низкоуглеродистой стали, деформированной прокаткой // Материаловедение. 1997.

№ 8—9. С. 22—27.

15. Зуев Л.Б., Баранникова С.А., Заводчиков С.Ю. Локализация деформации растяжения в поликри-

сталлическом сплаве на основе Zr // ФММ. 1999. Т. 87. № 3. С.77—79.

16. Rezvanian O., Brown C., Zikry M.A. and others. The role of creep in the time-dependent resistance of

Ohmic gold contacts in radio frequency microelectromechanical system devices // J. Appl. Phys. 2008. V. 104.

Р. 024513-1—024513-5.

17. Glovnea M., Suciu C. Experimental investigation upon the electrical resistance of microcontacts //

Advanced Materials Research. 2013. V. 705. Р. 365—370.

18. Time frequency signal analysis and processing / Edited by B. Boashash. ELSEVIER, 2003. 744 p.

19. Малла С. Вэйвлеты в обработке сигналов. М.: Мир, 2005. 672 с.

20. Сурин В.И., Шульга А.В., Востренков Ю.Ю., Кокряков Р.А. Применение метода сканирующей

контактной потенциометрии при механических испытаниях материалов на растяжение

/

Информационные технологии в проектировании и производстве. М.: ФГУП ВИМИ, 2015. Вып. № 2.

С. 24—31.

Дефектоскопия

№ 1

2019

Контроль проникающими веществами

УДК 620.179.111

ВАКУУМНАЯ ИНТЕНСИФИКАЦИЯ ПРОЦЕССА ЗАПОЛНЕНИЯ ДЕФЕКТОВ

ПЕНЕТРАНТАМИ ПРИ КАПИЛЛЯРНОМ КОНТРОЛЕ

© 2019 г. Н.В. Деленковский1, *, А.Б. Гнусин1, **

1Институт прикладной физики НАН Беларуси, Беларусь 220072 Минск, ул. Академическая, 16

*Е-mail: delenkovsky@iaph.bas-net.by; **dubel@iaph.bas-net.by

Поступила в редакцию 18.04.2018; после доработки 09.07.2018;

принята к публикации 13.07.2018

Проведены экспериментальные исследования вакуумной интенсификации процесса заполнения дефектов в образ-

цах из нержавеющей стали и стекла проникающими жидкостями при капиллярном контроле. Полученные результаты по-

казали высокую эффективность применения вакуумной пропитки при малых объемах пенетрантов на контролируемых

поверхностях, особенно при выявлении дефектов с раскрытиями 1—3 мкм. Установлено, что чувствительность контроля

повышается на 30—100 % по сравнению с традиционной технологией.

Ключевые слова: капиллярная дефектоскопия, капиллярный контроль, пенетрант, проявитель, вакуум.

DOI:10.1134/S01303082190100093

ВВЕДЕНИЕ

Из технической литературы известен процесс вакуумной интенсификации заполнения поверх-

ностных дефектов пенетрантами в капиллярной дефектоскопии [1—3], при котором, как отмечает-

ся, значительно повышаются чувствительность и производительность контроля [1]. Также предла-

гаются схемы реализации такого процесса, основанные на использовании специальных вакуумных

камер. Такой способ предполагает введение в камеру значительных объемов пенетранта с полным

погружением в него контролируемых изделий или же обильным покрытием контролируемых по-

верхностей пенетрантом перед вакууммированием [1, 4, 5].

Существенным недостатком применения такого способа пропитки является необходимость ис-

пользования сложных и дорогостоящих вакуумных установок. Реализация каждой из вышеука-

занных схем пропитки не экономична из-за неизбежных процессов кипения и испарения легких

фракций пенетранта при пониженном давлении, что приводит к существенному ухудшению его

рабочих свойств. Пары испарившейся летучей фазы пенетранта попадают в масло вакуумного на-

соса, которое также быстро теряет свои свойства. Указанные факторы приводят к низкой практиче-

ской ценности вакуумной пропитки с использованием стационарных вакуумных камер, вследствие

чего данный способ интенсификации не получил широкого распространения на практике.

Учитывая вышеизложенное, представляется актуальной разработка нового экономичного спо-

соба бескамерной вакуумной пропитки изделий пенетрантами при капиллярном контроле. Основой

такого способа могут стать исследования процесса заполнения поверхностных дефектов изделий

в вакууме при предельно малых объемах пенетрантов на контролируемых поверхностях, что и яв-

ляется целью настоящей работы.

МЕТОДИКА ПРОВЕДЕНИЯ ИССЛЕДОВАНИЙ

Для выполнения работы была разработана и изготовлена экспериментальная вакуумная уста-

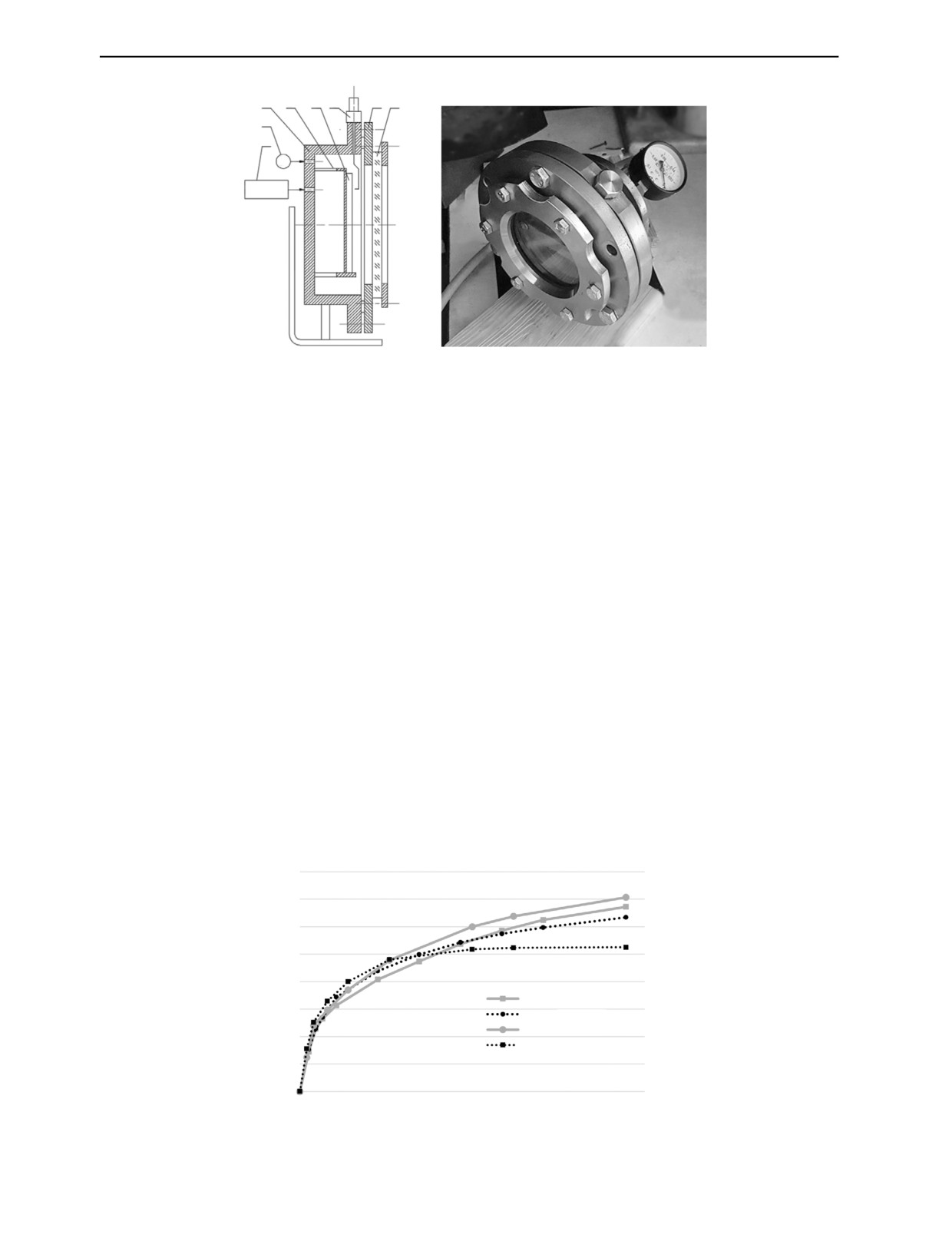

новка, схема и фотография которой представлены на рис. 1.

Установка состоит из цилиндрического корпуса 1 объемом 250 см3, в котором на кронштейне 2

закрепляется исследуемый образец 3 с искусственными дефектами. Корпус закрывается крышкой

4 с окном 5 из кварцевого стекла, которое обеспечивает эффективное пропускание ультрафиоле-

тового излучения при проведении люминесцентного капиллярного контроля. Вакуумный насос 6

обеспечивает степень разряжения до 10—20 Па. Измерение разряжения производится вакуумме-

тром 7. Введение пенетранта в камеру осуществляется с использованием вакуумного ввода 8.

При проведении экспериментальных исследований использовались автоматизированная систе-

ма обработки и анализа видеоизображений [6] и экспериментальные образцы из нержавеющей

стали AISI 430 с различными геометрическими характеристиками дефектов, описанные в [7], а

также контрольные образцы, соответствующие ГОСТ Р ИСО 3452-3—2009 [8]. С целью выявления

характера пропитки дефектов и обеспечения возможности визуального контроля данного процесса

62

Н.В. Деленковский, А.Б. Гнусин

а

б

1

2

3

8

4

5

7

6

B

Насос

Рис. 1. Схема (а) и фотография (б) экспериментальной установки для вакуумной интенсификации процесса заполнения

дефектов пенетрантами.

разработаны и изготовлены специальные образцы из стекла с щелевидными дефектами, имеющи-

ми глубину 3—40 мм, ширину раскрытия 20—40 мкм и длину 10—40 мм. Покадровая видеосъемка

процессов пропитки и проявления дефектов в образцах из стекла осуществлялась с использовани-

ем цифровой видеокамеры через интервалы времени 3 с.

Капиллярный контроль образцов осуществлялся в соответствии с ГОСТ 18442—80 [9]. В экс-

периментах использовались водосмываемые люминесцентный пенетрант Bycotest FP42 и цветной

пенетрант Sonapen VP-650, а также суспензионный проявитель MR-Chemie MR-70, наносимый на

контролируемую поверхность аэрозольным распылением.

Как известно, температура кипения жидкостей с уменьшением давления уменьшается, а ско-

рость испарения тонких слоев жидкости увеличивается. С целью исследования влияния этого про-

цесса на качество капиллярного контроля проведена серия экспериментов. Скорость испарения

(летучесть) жидкой фазы тонких слоев пенетрантов в вакууме и при атмосферном давлении иссле-

довалась по увеличению во времени площади растекания единичных капель объемом ~10 мм3 на

поверхностях образцов из стали AISI 430.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ

На рис. 2 представлены данные по кинетике растекания единичных капель исследуемых пе-

нетрантов. Как видно из приведенных графиков, в течение интервала времени 500 с при вакууме

10—20 Па по сравнению с нормальным атмосферным давлением существенного ухудшения расте-

кания капель для обоих пенетрантов не наблюдалось. Средняя толщина слоев пенетрантов при на-

несении и растекании капель через 3—6 с в обоих случаях составляла ~0,1 мм. Кипение в вакууме

Площадь капли, пиксели

80 000

70 000

60 000

50 000

40 000

без вакуума (люм)

30 000

вакуум (люм)

без вакуума (цветной)

20 000

вакуум (цветной)

10 000

0

0

100

200

300

400

500

Время, с

Рис. 2. Кинетика растекания единичных капель пенетранта по поверхности образца из стали AISI 430.

Дефектоскопия

№ 1

2019

Вакуумная интенсификация процесса заполнения дефектов...

63

а

0 с

10 с

30 с

75 с

180 с

б

0 с

10 с

30 с

75 с

180 с

в

0 с

6 с

10 с

25 с

60 с

Рис. 3. Пропитка и проявление дефекта длиной 35 мм, глубиной 8 мм и раскрытием 15—25 мкм в образце из стекла

при атмосферном давлении:

а — пропитка при полном покрытии устья дефекта пенетрантом; б — пропитка при нанесении пенетранта в левой части дефекта;

в — проявление дефекта.

жидкой фазы пенетрантов в таких слоях не выявлено. В дальнейших экспериментах использовался

способ нанесения пенетрантов на контролируемую поверхность при помощи кисти. При этом обе-

спечивалась толщина слоя пенетранта, сравнимая с толщиной, получаемой при растекании еди-

ничной капли объемом ~10 мм3 через интервал времени 3—6 с.

На рис. 3 представлены фотографии процессов пропитки и проявления щелевидного дефек-

та в образце из стекла при атмосферном давлении. Как видно из рис. 3а, при покрытии пене-

трантом всего устья дефекта и исключении возможности удаления воздуха из его полости (стан-

дартные условия пропитки) объем заполненной пенетрантом полости через 180 с после начала

процесса впитывания не превышает 30—40 % от объема всей полости дефекта. При нанесении

пенетранта не по всей площади дефекта, а только у его края, когда обеспечиваются условия бес-

препятственного удаления воздуха из его полости, степень пропитки увеличивается до 90—95 %

(рис. 3б). На рис. 3в представлены кадры проявления полностью заполненного пенетрантом дефек-

та. Экспериментально установлена высокая скорость процесса проявления исследуемого дефекта

проявителем MR-70. В полости дефекта при этом формируются потоки воздуха, которые со сторо-

ны устья дефекта, проникая вглубь, достигают его дна. Полное извлечение пенетранта наблюдает-

ся уже через 60 с после начала процесса проявления.

Перед исследованием процесса вакуумирования устье дефекта в образце из стекла полностью

покрывалось по всей длине слоем пенетранта. Далее образец помещался в вакуумную камеру и

производилась откачка воздуха до 10—20 Па. При этом через 3—6 с наблюдалось формирование

газовых пузырей над полостью дефекта (рис. 4б, в), что связано со значительным поверхностным

а

б

в

0 с

3 с

6 с

г

д

е

0 с

6 с

20 с

Рис. 4. Пропитка дефекта длиной 35 мм, глубиной 8 мм и раскрытием 15—25 мкм в образце из стекла при использовании

вакуумирования:

а, б, в — вакуумирование до 10—20 Па (выдержка 0, 3 и 6 с); г, д, е — пропитка при атмосферном давлении после вакуумирования

(выдержка 0, 6 и 20 с).

Дефектоскопия

№ 1

2019

64

Н.В. Деленковский, А.Б. Гнусин

натяжением пенетранта. При разгерметизации камеры и воздействии атмосферного давления на-

чинался быстрый процесс пропитки полости дефекта, который через 15—20 с приводил к запол-

нению полости дефекта на 80—85 % (рис. 4е). Повторное проведение цикла вакуумирования и

пропитки незначительно увеличило степень заполнения полости дефекта (до ~90 %).

С учетом полученных данных в последующих исследованиях вакуумной пропитки дефектов

в образцах из стали AISI 430 принят однократный режим их пропитки при выдержке в вакууме в

течение 10—15 с, разгерметизации камеры и выдержки при атмосферном давлении в течение 120 с.

а

Площадь следа, пиксели

Глубина 550 мкм

Глубина 1000 мкм

1500

Стандарт

Стандарт

Вакуум

2000

Вакуум

1000

1000

500

0

0

1

1

1,5

1,5

3

4

2,5

2,5

4,5

10

23

Раскрытие

дефекта, мкм

б

Площадь следа, пиксели

Глубина 350 мкм

Глубина 1000 мкм

600

Стандарт

Стандарт

2000

Вакуум

Вакуум

400

1000

200

0

0

1

4

4,5

8

15

2,5

2,5

4,5

10

23

Раскрытие

дефекта, мкм

Рис. 5. Сравнительные диаграммы по пропитке дефектов пенетрантами при использовании вакуумной интенсификации:

а — люминесцентный пенетрант Bycotest FP42; б — цветной пенетрант Sonapen VP-650.

На рис. 5 представлены характерные сравнительные диаграммы, из которых можно сделать

вывод о том, что после вакуумной пропитки образцов при проведении капиллярного контроля пло-

щадь следов дефектов увеличивается на 30—100 % (по сравнению с традиционной технологией

контроля) для обоих исследуемых пенетрантов.

Установлено, что для контрольных образцов с дефектами глубиной 30—50 мкм и раскрытием

1,5—3 мкм [8] аналогичное увеличение площади следов дефектов составляло 20—40 %.

ВЫВОДЫ

Проведены экспериментальные исследования вакуумной интенсификации процесса заполне-

ния дефектов в образцах из нержавеющей стали AISI 430 и стекла проникающими жидкостями при

проведении капиллярного контроля. Использование вакуумной пропитки существенно повышает

чувствительность капиллярного контроля (в 1,3—2 раза), особенно при выявлении дефектов с ма-

лыми раскрытиями 1—3 мкм.

Полученные результаты могут стать основой для разработки экономичной бескамерной ваку-

умной пропитки изделий пенетрантами при капиллярном контроле.

СПИСОК ЛИТЕРАТУРЫ

1. Неразрушающий контроль / Справочник в 8 т. Под общ. ред. В.В. Клюева. Т. 4 в 3 кн. Кн. 3.

М.В. Филинов. Капиллярный контроль. 2-е изд., испр. М.: Машиностроение, 2006. 736 с.

Дефектоскопия

№ 1

2019

Вакуумная интенсификация процесса заполнения дефектов...

65

2. Богданов Е.А. Основы технической диагностики нефтегазового оборудования. М.: Высшая шко-

ла, 2006. 279 с.

3. Калиниченко Н.П., Калиниченко А.Н. Капиллярный контроль: учебное пособие для подготовки

специалистов I, II и III уровня. Томск: ТПУ, 2010. 292 с.

4. Michael Schröder, Christoph Biedermann, Reinhard Vilbrandt. On the applicability of dye penetrant

tests on vacuum components: Allowed or forbidden? // Fusion Engineering and Design. October 2013. V. 88

(9—10). P. 1947—1950.

5. Kevin M. DePetrillo. Dye penetrant test for semiconductor package assembly solder joints / Пат. 6342400

B1 США. Опубл. 29.01.2002.

6. Мигун Н.П., Гнусин А.Б., Волович И.В. Компьютеризированная система определяет качество де-

фектоскопических материалов // Промышленная безопасность. 2004. № 1. С. 34—36.

7. Деленковский Н.В., Гнусин А.Б. Оценка глубины поверхностных дефектов при капиллярном кон-

троле // Дефектоскопия. 2017. № 3. С. 74—78.

8. ГОСТ Р ИСО 3452-3—2009. Контроль неразрушающий. Проникающий контроль. Часть 3.

Испытательные образцы.

9. ГОСТ 18442—80. Контроль неразрушающий. Капиллярные методы. Общие требования.

Дефектоскопия

№ 1

2019