УДК 620.179.16

УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ СВАРНОГО ШВА ТОНКОСТЕННОЙ

ТИТАНОВОЙ ОБОЛОЧКИ С ИНДИКАТОРОМ НЕПРОВАРА

© 2021 г. Р.Р. Исхужин1, В.Н. Борисов1,*, В.Г. Атавин1, А.А. Узких1, К.К. Хафизова1

1Федеральное государственное унитарное предприятие «Российский Федеральный Ядерный Центр —

Всероссийский научно-исследовательский институт технической физики имени академика Е.И. Забаба-

хина», Россия 456770 Снежинск, Челябинская область, ул. Васильева, 13, а/я 245

Поступила в редакцию 04.11.2020; после доработки 25.12.2020

Принята к публикации 25.12.2020

Рассмотрена методология ультразвукового контроля качества сварного шва тонкостенных оболочек из титанового

сплава толщиной 0,6 мм. Выполнен обзор публикаций, посвященных вопросам возбуждения и распространения волн

Лэмба и практическим задачам УЗК тонкостенных изделий. Решена задача выявления слипаний (участков сварного шва

с непроваром, хорошо проводящих ультразвуковые волны, но не обеспечивающих механической прочности). Предложе-

но в качестве индикатора непровара сварного шва использовать угловую проточку. Выполнен анализ распространения в

материале различных мод волн Лэмба, выбраны оптимальные параметры контроля. Высокая информативность сигнала

достигнута с применением вейвлет-анализа и прецизионных цифровых фильтров с малым шагом. Выполнен анализ

дефектограмм сварного шва, содержащего дефектные и бездефектные участки. Результаты ультразвукового сканирова-

ния сопоставлены с данными металлографии.

Ключевые слова: акустические методы, дефектоскопия, ультразвуковой контроль, волны Лэмба, сварной шов, дис-

персионный анализ, мода, слипание, проточка.

DOI: 10.31857/S0130308221020032

ВВЕДЕНИЕ

В различных отраслях промышленности (в частности, в атомной технике) применяются тонко-

стенные оболочки ответственного назначения. К сварным швам (СШ) таких оболочек предъявля-

ются жесткие требования по прочности и, соответственно, бездефектности. С целью обеспечения

контроля качества СШ разрабатываются специализированные методики и системы ультразвуково-

го контроля (УЗК). При этом к наиболее сложным СШ, с точки зрения УЗК, относятся швы с под-

кладными кольцами и выполненные из материалов, склонных к образованию слипаний — участ-

ков СШ, хорошо проводящих ультразвуковые волны, но не обеспечивающих механической проч-

ности. В статье приведены методические решения УЗК СШ криволинейной оболочки из сплава

ВТ-20, осложненного перечисленными факторами.

ОБЪЕКТ КОНТРОЛЯ

Оболочка изготовлена из двух полусфер толщиной 0,6 мм, выполненных из титанового сплава

ВТ-20. Сварка выполнена электронно-лучевым методом. Под сварной шов установлено подклад-

ное кольцо сечением 2×0,6 мм, ограничивающее выход электронного луча на внутреннюю поверх-

ность. Исходя из требуемых прочностных характеристик оболочки, СШ должен быть проварен на

полную глубину с допускаемым внедрением в подкладное кольцо, но без выхода на внутреннюю

поверхность.

ВОЛНОВОЙ АНАЛИЗ

В УЗК листов, труб и оболочек наиболее эффективно используются волны Лэмба. Значитель-

ный научный и практический интерес к проведению неразрушающего контроля качества изделий

с использованием данного типа волн демонстрирует большое количество публикаций, посвящен-

ных как вопросам возбуждения и распространения волн Лэмба, так и практическим задачам УЗК

с их использованием [1―81]. Из работ по этой теме, опубликованных в России, следует выделить

ставшие уже классическими труды [1―8], диссертационные работы [9, 10], а также публикации

[11―18], в которых представлен обзор большого количества источников, посвященных данной

проблеме. Из зарубежных публикаций, посвященных использованию волн Лэмба в неразрушаю-

щем контроле качества тонкостенных изделий, в перечне [38―80] представлена только небольшая

Ультразвуковой контроль сварного шва тонкостенной титановой оболочки...

25

Фазовая скорость волн

Угол возбуждения волн

12 000

80

s1

s2

a1

a2

70

10 000

60

8000

50

a0

6000

s0

40

Режим контроля

30

4000

a0

20

s0

2000

Режим контроля

10

a1

s1

a2

s2

0

0

1

2

3

4

5

6

7

8

9

10

1

2

3

4

5

6

7

8

9

10 ×106

f, Гц

×106

f, Гц

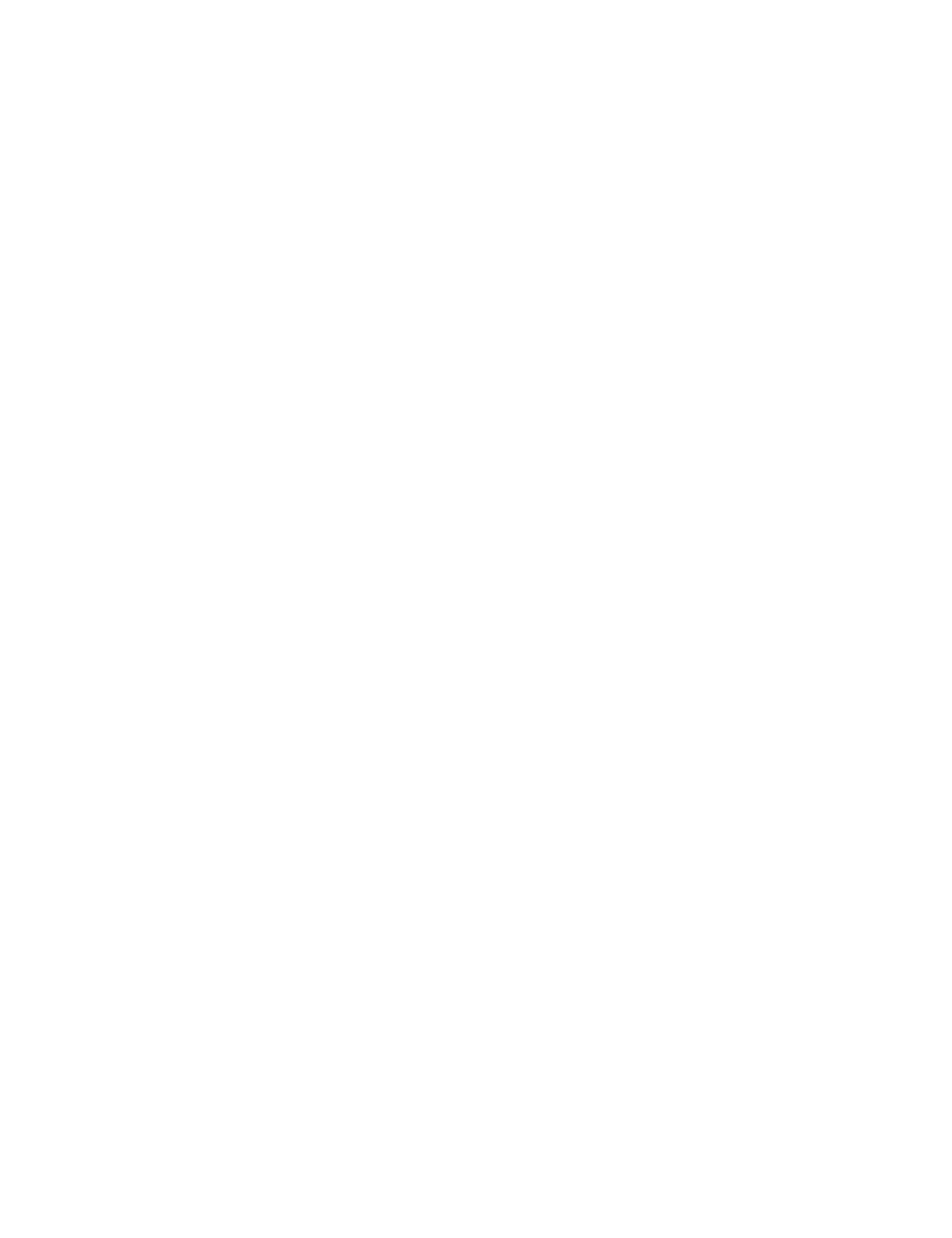

Рис. 1. Зависимости параметров волн Лэмба от частоты в сплаве ВТ-20 толщиной 0,6 мм.

подборка работ, из числа опубликованных за последний год (полные тексты публикаций [38―60],

а также сборник [81] находятся в открытом доступе).

Характеристики распространения волн Лэмба в исследуемом материале описываются с

использованием дисперсионного анализа [2, 33―41, 60―64]. Для титанового сплава ВТ-20 тол-

щиной 0,6 мм зависимости основных параметров волн Лэмба имеют вид, представленный на

рис. 1. Из графиков рис. 1 видно, что моды, выше нулевых, распространяются при частотах от

3 МГц и более. При этом на частотах более 7 МГц зависимости углов возбуждения нулевых мод

сближаются с зависимостями углов возбуждения волн высших мод. В этой связи, для обеспече-

ния хорошей чувствительности и недопущения влияния на результат УЗК ненулевых мод (слия-

ния сигналов) выбрана частота преобразователя (ПЭП) 5 МГц. Информативная мода волны

Лэмба, на которой выполняется УЗК, и угол возбуждения для материала оболочки определены с

помощью фазированного антенного сканирования [31]. В результате анализа выбрана мода а0 и

угол возбуждения 28°.

СИСТЕМА УЗК

Как известно [7], многие сплавы при сварке имеют склонность к образованию слипаний. К

таким сплавам относятся и титановые. С целью исключения влияния слипаний на достоверность

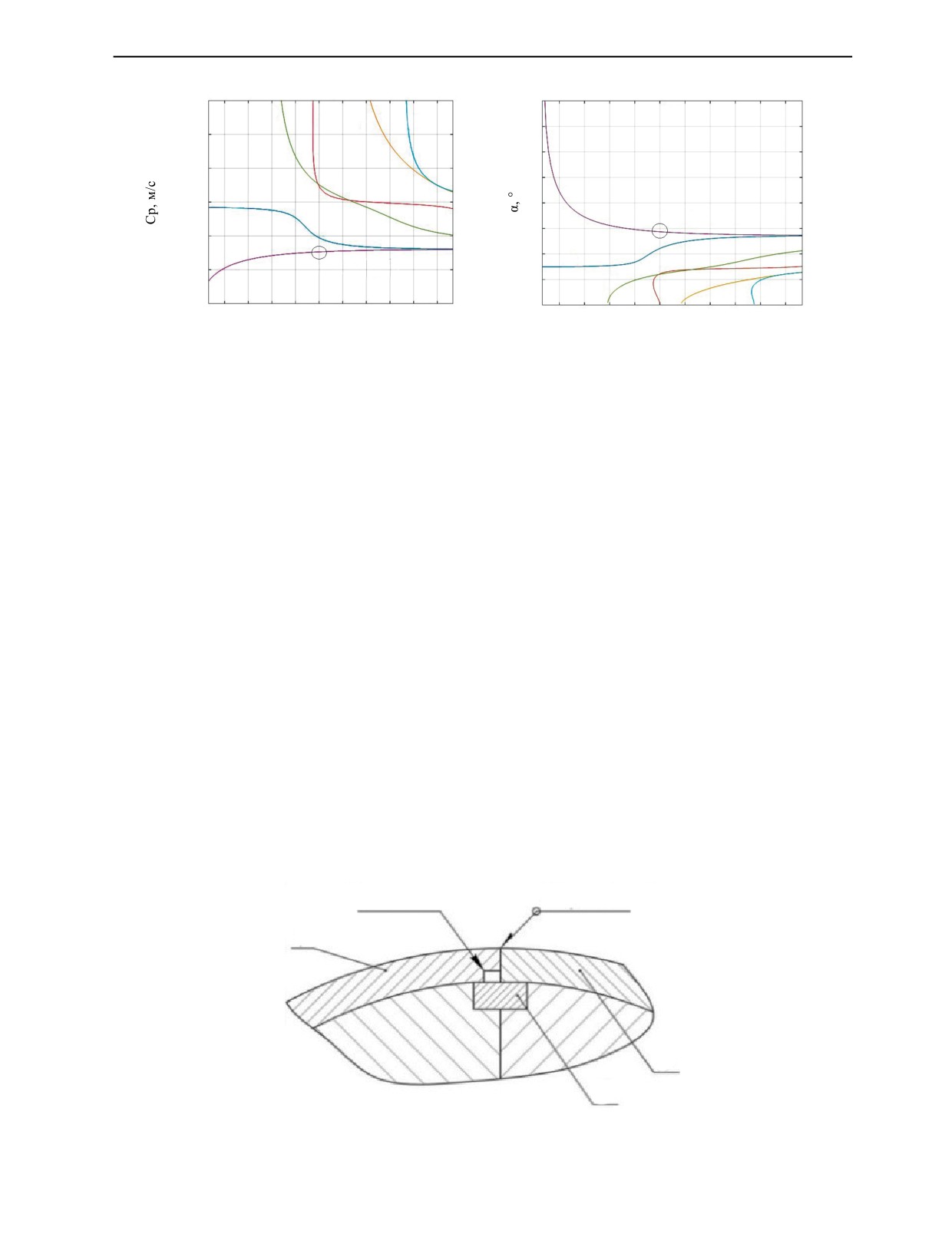

УЗК в конструкцию СШ введена [41] проточка размером 0,13+0,025×0,13+0,025 мм. Схема разделки

шва с проточкой приведена на рис. 2. Проточка является физическим индикатором проплавления

корня СШ. Если проплавления не произошло, то проточка служит хорошим отражателем ультра-

звуковых волн.

Схема системы УЗК приведена на рис. 3, 4. Контроль выполняется в иммерсионной ванне.

Сварной шов оболочки расположен горизонтально, оболочка лежит на опоре, которая вращается

Проточка

Сварной шов

1

2

3

Рис. 2. Схема разделки шва:

1, 2 — свариваемые оболочки; 3 — подкладное кольцо.

Дефектоскопия

№ 2

2021

26

Р.Р. Исхужин, В.Н. Борисов, В.Г. Атавин и др.

1

2

3

4

5

φ

6

10

9

8

7

Рис. 3. Схема системы УЗК (поперечное прозвучивание):

1 — кронштейн; 2 — компьютер; 3 — дефектоскоп; 4 — иммерсионная жидкость; 5 — ванна; 6 — ПЭП; 7 — двигатель;

8 — опора; 9 — оболочка; 10 — СШ.

двигателем вокруг вертикальной оси, ультразвуковой пучок ПЭП направлен поперек (рис. 3) либо

вдоль (рис. 4) сварного шва с углом падения φ (∆X и ∆Y — величины перемещения ПЭП для соз-

дания необходимого угла ввода УЗ волн).

СШ Дефект

ПЭП

β

Положение ПЭП

при β=28

α

∆Y

β

Положение ПЭП

при β=0

∆Х

∆Х

Рис. 4. Схема системы УЗК (продольное прозвучивание).

Настройка положения ПЭП относительно контролируемого изделия выполняется с помощью

механического манипулятора. Манипулятор позволяет перемещать ПЭП в трех направлениях,

изменять угол наклона в вертикальной плоскости. При поперечном прозвучивании используется

ПЭП со сферической фокусировкой, при продольном — с цилиндрической при ориентации фокус-

ной линии поперек шва. Поперечное прозвучивание позволяет выявлять непровары СШ и трещи-

ны, ориентированные преимущественно вдоль сварного шва, продольное — поры и трещины,

ориентированные преимущественно поперек сварного шва.

Перед выполнением УЗК выполняется настройка чувствительности дефектоскопа и установка

геометрического положения ПЭП. Для этого используются испытательные образцы, изготовлен-

ные по КД контролируемых изделий. СШ испытательных образцов выполнены на различных

режимах сварки, обеспечивающих локальные непровары. Для настройки чувствительности УЗК

на сварном шве испытательных образцов выполнены калибровочные отверстия со сферическим

дном диаметром 1 мм, глубиной 0,4 мм, залитые эпоксидным компаундом. Настройка геометриче-

ского положения ПЭП при поперечном прозвучивании выполняется по максимуму эхо-сигнала от

непровара (проточки). При продольном прозвучивании настройка положения ПЭП выполняется по

максимуму эхо-сигнала от отверстия. Настройка дефектоскопов по калибровочным отверстиям

используется достаточно широко и рассмотрена, например, в [82, 83].

Дефектоскопия

№ 2

2021

Ультразвуковой контроль сварного шва тонкостенной титановой оболочки...

27

2

3

4

5

1

6

F

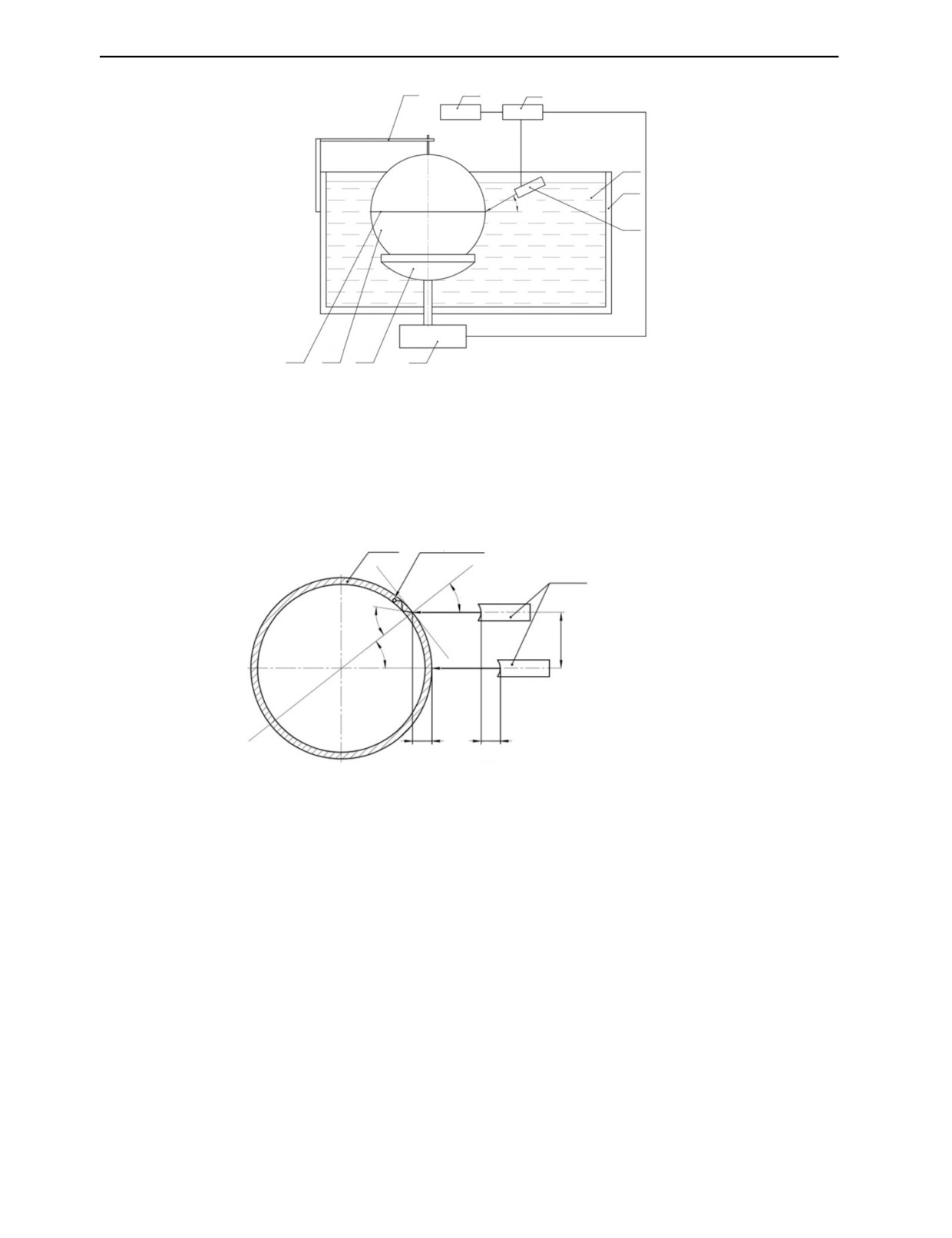

Рис. 5. Схема настройки ПЭП по шарику:

1 — ПЭП; 2 — шаблон; 3 — шарик; 4 — ферромагнитная проволока; 5 — постоянный магнит; 6 — стенка ванны.

Уровень эхо-сигнала от калибровочных отверстий при первичной аттестации и периодическом

освидетельствовании испытательных образцов оценивается сравнением эхо-сигналов от отверстия

и от стандартного отражателя. В качестве стандартного отражателя используется стальной шарик

диаметром 1 мм [84]. Шарик (поз. 3 рис. 5) крепится к проволоке поз. 4 за счет намагничивания

либо при помощи пайки или сварки. Шаблон поз. 2 используется при предварительной установке

положения ПЭП относительно шарика (F — фокусное расстояние ПЭП). Окончательная юстиров-

ка выполняется по максимуму эхо-сигнала от шарика последовательными перемещениями ПЭП в

трех плоскостях.

Контроль СШ оболочки выполняется с помощью дефектоскопа Р163-Л8, имеющего расширен-

ные возможности работы с волнами Лэмба. В частности, в программное обеспечение прибора

включена функция анализа сигналов волн одновременно по времени и частоте (вейвлет-анализ).

Это позволяет детализировать частотно-скоростные зависимости мод для правильного подбора

фильтров. Прецизионная фильтрация сигналов осуществляется по частоте с шагом 1 МГц и по

времени с шагом 10 нс.

ОЦЕНКА ЧУВСТВИТЕЛЬНОСТИ КОНТРОЛЯ

Возможности УЗК оценивались путем сканирования СШ, выполненных на разных режимах

сварки (имеющих различную глубину провара). Результаты ультразвукового сканирования сопо-

ставляли с данными металлографического анализа СШ. Участки шва с непроваром разламывали

вдоль, на проваренных участках делали поперечные шлифы. Фотографии шлифов характерных

дефектов приведены на рис. 6.

а

б

в

Рис. 6. Фотографии шлифов дефектов СШ:

а — поперечный шлиф, пора диаметром 0,1 мм; б — продольный разлом, непровар 0,3 мм; в — поперечный шлиф, качественный СШ.

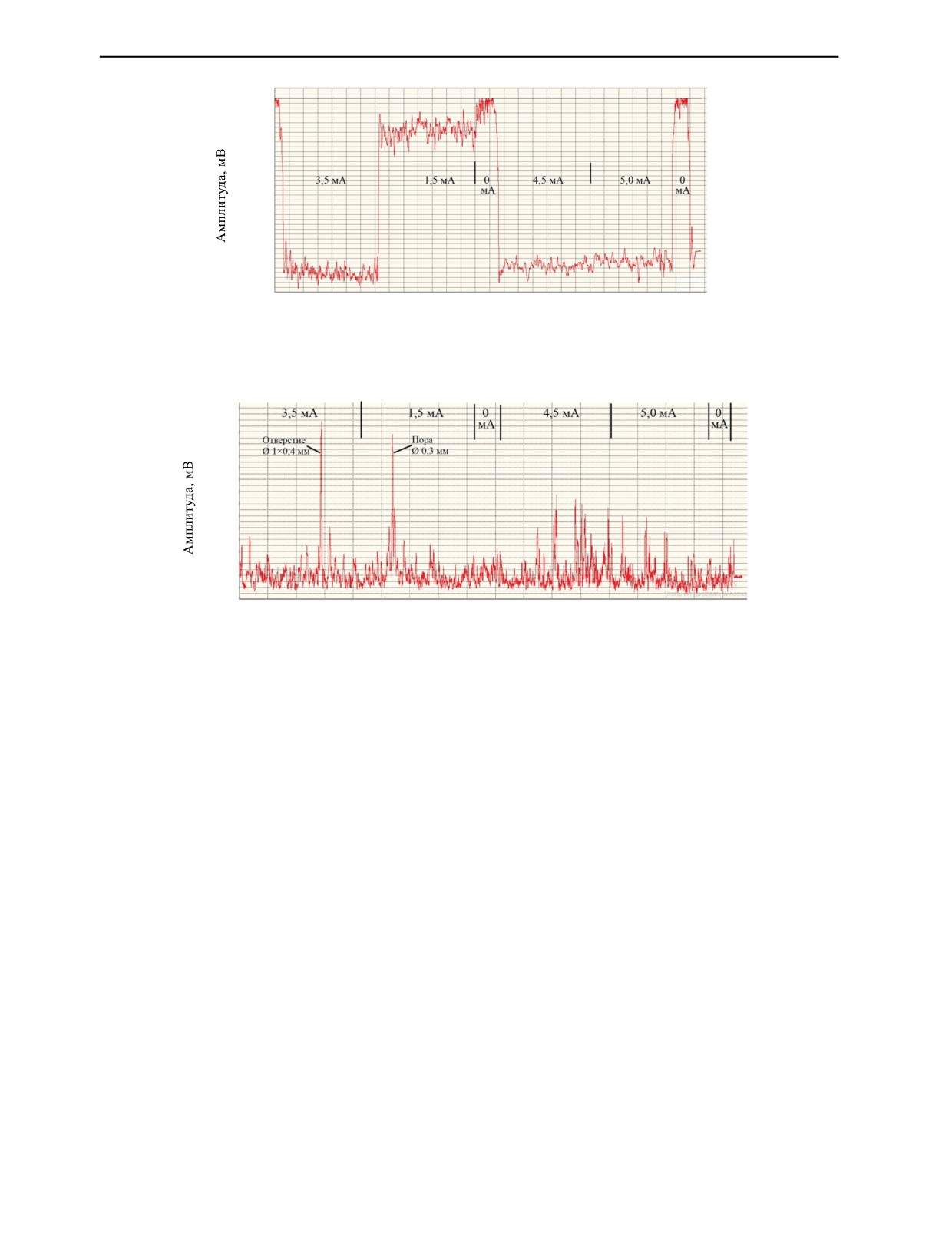

На рис. 7 показана дефектограмма СШ с различными режимами сварки, полученная при

поперечном прозвучивании. Уровень УЗ сигнала на дефектограмме в зонах непровара (режимы

сварки: 0 мА; 1,5 мА) значительно превышает уровень сигнала в зонах провара. Сигнал от кали-

бровочного отверстия на дефектограмме не виден, поскольку при настройке на максимум сигна-

ла от непровара, отверстие вышло из зоны распространения УЗ пучка. Дефектограмма СШ при

продольном прозвучивании показана на рис. 8. На дефектограмме выделяются всплески сигнала

от калибровочного отверстия и поры диаметром 0,3 мм. В правой части дефектограммы наблю-

Дефектоскопия

№ 2

2021

28

Р.Р. Исхужин, В.Н. Борисов, В.Г. Атавин и др.

1000

900

800

700

600

500

400

300

200

100

0

0

400

800

1200 1600 2000 2400 2800 3200 3600 4000 4400 4800 5200 5600

Выборка

Рис. 7. Дефектограмма СШ при поперечном прозвучивании.

800

700

600

500

400

300

200

100

0

0

500 1000 1500 2000 2500 3000 3500 4000 4500 5000 5500 6000 6500 7000 7500 8000 8500

Выборка

Рис. 8. Дефектограмма СШ при продольном прозвучивании.

дается серия всплесков от скопления пор меньшего диаметра, а также шум от поверхности

(чешуйчатости) СШ.

Метрологическая оценка чувствительности методики УЗК показала, что она позволяет при

продольном и поперечном сканировании СШ выявлять с достоверностью не хуже 0,95 участки с

непроваренной проточкой протяженностью от 0,3 мм и поры диаметром от 0,3 мм.

ЗАКЛЮЧЕНИЕ

Результаты работы показали эффективность применения проточки в качестве индикатора

непровара при УЗК сплавов, склонных к слипанию. Проточка размером 0,13+0,025×0,13+0,025 мм уве-

ренно выявляется волной Лэмба а0 с помощью сферически сфокусированного преобразователя на

частоте 5 МГц. Высокая информативность сигнала волн достигнута с применением вейвлет-ана-

лиза и прецизионных цифровых фильтров с малым шагом ― 1 МГц по частоте и 10 нс по времени.

СПИСОК ЛИТЕРАТУРЫ

1. Бергман Л. Ультразвук и его применение в науке и технике. М.: Издательство иностранной лите-

ратуры, 1957. 726 с.

2. Викторов И.А. Физические основы применения ультразвуковых волн Рэлея и Лэмба в технике.

М.: Наука, 1966. 169 с.

3. Бреховских Л.М. Волны в слоистых средах. М.: Наука, 1973. 343 c.

4. Виноградова М.Б., Руденко О.В., Сухорукий А.П. Теория волн. М.: Наука, 1979. 384 с.

5. Кайно Г. Акустические волны. М.: Мир, 1990. 656 с.

6. Крауткремер И., Крауткремер Г. Ультразвуковой контроль материалов. М.: Металлургия, 1991.

340 с.

Дефектоскопия

№ 2

2021

Ультразвуковой контроль сварного шва тонкостенной титановой оболочки...

29

7. Щербинский В.Г., Алешин Н.П. Ультразвуковой контроль сварных соединений / 3-е изд., перераб.

и доп. М.: Изд-во МГТУ им. Н.Э. Баумана, 2000. 496 с.

8. Неразрушающий контроль / Справочник. В 8 т. Под общ. ред. В.В. Клюева. Т. 3. И.Н. Ермолов,

Ю.В. Ланге. Ультразвуковой контроль. 2-е изд., испр. М.: Машиностроение, 2008. 864 с.

9. Дерябин А.А. Разработка критериев оценки типов дефектов сварных соединений тонкостен-

ных труб волнами Лэмба. Диссертация на соискание ученой степени кандидата технических наук.

М.: Московский государственный технический университет им. Н.Э. Баумана, 2008. 113 с.

10. Лошицкий А.Р. Теоретические исследования распространения волн Лэмба в упругих пластинах.

Диссертация на соискание ученой степени кандидата технических наук. М.: ЗАО ЦНИИОМТП, 2001.

121 с.

11. Коробов A.И., Изосимова М.Ю. Нелинейные волны Лэмба в металлической пластинке с дефек-

тами // Акустический журнал. 2006. Т. 52. № 5. С. 683—692.

12. Кузнецов С.В. Волны Лэмба в анизотропных пластинах (обзор) // Акустический журнал. 2014.

Т. 60. № 1. С. 90―100.

13. Ильяшенко А.В., Кузнецов С.В. Теоретические аспекты применения волн Лэмба в неразрушаю-

щей диагностике слоистых анизотропных сред // Дефектоскопия. 2017. № 4. С. 3―21.

14. Перов Д.В., Ринкевич А.Б. Локализация отражателей в пластинах при ультразвуковом контроле

волнами Лэмба // Дефектоскопия. 2017. № 4. С. 27—41.

15. Бурков М.В., Еремин А.В., Любутин П.С., Бяков А.В., Панин С.В. Применение ультразвуковой

методики с использованием волн Лэмба для контроля состояния образцов алюминиевого сплава

В96ц3Т12 // Дефектоскопия. 2017. № 12. С. 3—15.

16. Казаков В.В. Обнаружение и определение положения трещины в пластине нелинейно-модуля-

ционным методом с использованием волн Лэмба // Известия высших учебных заведений. Радиофизика.

2018. Т. 61. № 7. С. 555—565.

17. Бурков М.В., Любутин П.С., Бяков А.В. Применение ультразвуковой методики с использованием

волн Лэмба для обнаружения малозаметных ударных повреждений углепластиков // Дефектоскопия.

2019. № 2. С. 3—15.

18. Авершьева А.В., Кузнецов С.В. Численное моделирование распространения волн Лэмба в изо-

тропном слое // Международный журнал по расчету гражданских и строительных конструкций. 2019.

Т. 15. № 2. С. 14—23.

19. Бархатов В.А. Развитие методов ультразвуковой дефектоскопии сварных соединений // Дефек-

тоскопия. 2003. № 1. С. 28―55.

20. Алешин Н.П., Дерябин А.А. Разработка критериев оценки типов дефектов сварных соединений

тонкостенных труб волнами Лэмба // Контроль. Диагностика. 2008. № 2. С. 30―33.

21. Буркин С.П., Серебряков А.В., Марков А.Д., Серебряков А.В. Совершенствование техники уль-

тразвукового контроля труб малого диаметра // Заводская лаборатория. Диагностика материалов. 2012.

Т. 78. № 12. С. 45―49.

22. Дерябин А.А., Ремизов А.Л., Прилуцкий М.А. Твердотельная модель дифракции волн Лэмба при

наличии трещиноподобных дефектов // Актуальные проблемы гуманитарных и естественных наук.

2013. № 11-1. С. 98―106.

23. Дерябин А.А., Ремизов А.Л., Прилуцкий М.А. Твердотельная модель дифракции волн Лэмба при

наличии объемных дефектов // Актуальные проблемы гуманитарных и естественных наук. 2013.

№ 12-1. С. 77―82.

24. Бурков М.В., Панин С.В., Бяков А.В., Любутин П.С., Еремин А.В. Применение ультразвукового

метода с использованием волн Лэмба для контроля состояния алюминиевых сплавов. Ч. 1. Статические

механические испытания // Известия высших учебных заведений. Физика. 2015. Т. 58. № 6-2.

С. 25―30.

25. Бурков М.В., Панин С.В., Бяков А.В., Любутин П.С., Еремин А.В. Применение ультразвукового

метода с использованием волн Лэмба для контроля состояния алюминиевых сплавов. Ч. 2. Цикличе-

ские механические испытания // Известия высших учебных заведений. Физика. 2015. Т. 58. № 6-2.

С. 31―35.

26. Копытов Д.В., Кузнецов М.Н., Бабенков М.В., Гуревич Д.В. Опыт применения ультразвукового

сканирования с помощью волн Лэмба при контроле днищ резервуаров // Автоматизация, телемеханиза-

ция и связь в нефтяной промышленности. 2015. № 12. С. 4―6.

27. Муравьева О.В., Муравьев В.В. Методические особенности использования SH-волн и волн

Лэмба при оценке анизотропии свойств листового проката // Дефектоскопия.

2016.

№ 7.

С. 3―11.

28. Муравьев В.В., Муравьева О.В., Волкова Л.В. Влияние анизотропии механических свойств тон-

колистного стального проката на информационные параметры волн Лэмба // Сталь. 2016. № 10.

С. 75―79.

29. Евдокимов А.А. Распределение и движение корней дисперсионного уравнения для волн Лэмба в

комплексной плоскости // Экологический вестник научных центров Черноморского экономического

сотрудничества. 2017. №3. С. 30―37.

Дефектоскопия

№ 2

2021

30

Р.Р. Исхужин, В.Н. Борисов, В.Г. Атавин и др.

30. Нирбхай М., Диксит А., Мисра Р.К. Моделирование методом конечных элементов распростра-

нения волн Лэмба в 3D-пластинах и латунных трубах для обнаружения повреждений // Дефектоскопия.

2017. № 4. С. 81.

31. Исхужин Р.Р., Атавин В.Г. Определение оптимального угла возбуждения волн Лэмба с при-

менением фазированной антенной решетки / XXI Всероссийская конференция по неразрушающему

контролю и технической диагностике: сборник трудов. М.: Издательский дом «Спектр», 2017.

364 с.: ил.

32. Gurevich S.Yu., Petrov Yu.V., Golubev E.V. Thickness Gauging of Thin Metalware with Ultrasound

Excited by Laser Nanopulses // Russian Journal of Nondestructive Testing. 2018. V. 54. No. 3. P. 147—150.

[Гуревич С.Ю., Петров Ю.В., Голубев Е.В. Измерение толщины тонких металлоизделий с помощью

ультразвука, возбуждаемого лазерными наноимпульсами // Дефектоскопия. 2018. № 3. С. 3―6.]

33. Зе-Ю Дон, Хай-Тао Ван, Сиань-Мин Ян, Синь Ли, Джун Шу, Мэн Хао Цзян. Исследование по

оценке толщины корабельных палубных балок методом на основе волн Лэмба // Дефектоскопия. 2020.

№ 7. С. 10―20.

34. Григорьевский В.И., Козлов А.И., Плесский В.П., Терешков В.П. Расчет дисперсионных кривых

мод Лэмба в пластинах ниобата лития YZ-среза // Акустический журнал. 1985. Т. 37. № 1. С. 42―44.

35. Бархатов В.А. Решение одномерной обратной акустической задачи с учетом дисперсии скоро-

сти звука и частотно-зависимого затухания волн // Дефектоскопия. 2009. № 1. С. 40―53.

36. Терентьев Д.А., Попков Ю.С. Определение параметров дисперсионных кривых волн Лэмба при

помощи преобразования Хафа спектрограммы АЭ-сигнала // Дефектоскопия. 2014. № 1. С. 25―36.

37. Захаров Д.Д. Параметрический анализ комплексных дисперсионных кривых изгибных волн Лэмба

для слоистых пластин в низкочастотном диапазоне // Акустический журнал. 2018. Т. 64. № 4. С. 395―410.

38. Hu Y., Zhu Y., Tu X., Lu J., Li F. Dispersion curve analysis method for Lamb wave mode separation //

39. Zima B., Kedra R. Numerical study of concrete mesostructure effect on lamb wave propagation //

40. Zhang Y., Qian Z., Wang B. Modes control of lamb wave in plates using meander-line electromagnetic

41. Iskhuzhin R. R., Borisov V. N., Atavin V. G., Uzkikh A. A. Khafizova K. K. Ultrasonic testing of thin-

walled titanium weld joint with adhesion detector // Journal of Physics: Conference Series. V. 1636.

The XXII Russian National Conference on Non-Destructive Testing and Technical Diagnostics

«Transformation of Non-Destructive Testing and Technical Diagnostics in the Era of Digitalization. Society

Security in a Changing World» RNCNDTTD (2020) 3―5 March 2020, Moscow, Russian Federation.

42. Gao F., Wang L., Hua J., Lin J., Mal A. Application of Lamb wave and its coda waves to disbond

detection in an aeronautical honeycomb composite sandwich // Mechanical Systems and Signal Processing.

43. He J., Huo H., Guan X., Yang J. A Lamb wave quantification model for inclined cracks with

44. Hua J., Cao X., Yi Y., Lin J. Time-frequency damage index of Broadband Lamb wave for corrosion

45. Zhang Z., Pan H., Wang X., Lin Z. Machine learning-enriched lamb wave approaches for automated

46. Zhu W.G., Li Y.F., Guan L.Q., Wan X.L., Yu H.Y., Liu X.Z. Micro-crack detection of nonlinear Lamb

wave propagation in three-dimensional plates with mixed-frequency excitationyg // Chinese Physics B. 29 (1).

47. Jiao P., Egbe K.-J.I., Xie Y., Matin Nazar A., & Alavi A.H. Piezoelectric Sensing Techniques in

Structural Health Monitoring: A State-of-the-Art Review // Sensors (Switzerland). 2020. 20 (13). P. 3730.

48. Rébillat M., Mechbal N. Damage localization in geometrically complex aeronautic structures using

canonical polyadic decomposition of Lamb wave difference signal tensors // Structural Health Monitoring.

49. Wan T., Chang J., Zeng X., Li Y. Damage identification and scanning imaging of glass fiber reinforced

polymer composite plates based on empirical mode decomposition and correlation coefficient. Fuhe Cailiao

fhclxb.20191031.003

50. Fromme P. Guided wave sensitivity prediction for part and through-thickness crack-like defects //

51. Liu B., Liu T., Zhao J., Hang D. Frequency Aliasing-Based Spatial-Wavenumber Filter for Online

52. Xiao W., Yu L., Joseph R., Giurgiutiu V. Fatigue-crack detection and monitoring through the scattered-

wave two-dimensional cross-correlation imaging method using piezoelectric transducers // Sensors

Дефектоскопия

№ 2

2021

Ультразвуковой контроль сварного шва тонкостенной титановой оболочки...

31

53. Hu C., Yang B., Xuan F. Z., Yan J., Xiang Y. Damage orientation and depth effect on the guided wave

propagation behavior in 30CrMo steel curved plates // Sensors (Switzerland) 2020. 20 (3). P. 849. https://doi.

org/10.3390/s20030849

54. Chen B., Wang C., Wang P., Zheng S., Sun W. Research on Fatigue Damage in High-Strength Steel

55. Ewald V., Groves R., Benedictus R. Integrative approach for transducer positioning optimization for

ultrasonic structural health monitoring for the detection of deterministic and probabilistic damage location //

56. Serey V., Quaegebeur N., Renier M., Micheau P., Masson P., Castaings M. Selective generation of

ultrasonic guided waves for damage detection in rectangular bars // Structural Health Monitoring. 2020.

57. Nicassio F., Carrino S., Scarselli G. Non-linear Lamb Waves for Locating Defects in Single-Lap Joints

58. Dafydd I., Sharif Khodaei Z. Analysis of barely visible impact damage severity with ultrasonic guided

Lamb waves

//

Structural Health Monitoring.

2020.

19

(4).

P.

org/10.1177/1475921719878850

59. Li J., Sharif Khodaei Z., Aliabadi M. H. Boundary element modelling of ultrasonic Lamb waves for

structural health monitoring // Smart Materials and Structures.

2020.

org/10.1088/1361-665x/aba6ce

60. Liu Y., He A., Liu J., Mao Y., Liu X. Location of micro-cracks in plates using time reversed nonlinear

61. Xu C., Yang Z., Qiao B., Chen X. A parameter estimation based sparse representation approach for

mode separation and dispersion compensation of Lamb waves in isotropic plate // Smart Materials and

62. Chen X., Ni L. Mode separation for multimode Lamb waves overlapped in time and frequency

domains by using fractional differential. Shengxue Xuebao // Acta Acustica. 2020. 45 (2). P. 205―214. https://

doi.org/10.7498/aps.67.20180561

63. He C., Ren Z., Lyu, Y., Gao J., Wang S., Song G. Reflection/transmission characteristics based on

Legendre orthogonal polynomial method. Beijing Hangkong Hangtian Daxue Xuebao // Journal of Beijing

5965.2019.0434

64. Attar L., Leduc D., Ech Cherif El Kettani M., Predoi M. V., Galy J., Pareige P. Detection of the

degraded interface in dissymmetrical glued structures using Lamb waves // NDT and E International. 2020.

65. Ismail N., Hafizi Z.M., Nizwan C.K.E., Ali S. Interactions of Lamb Waves with Defects in a Thin

Metallic Plate Using the Finite Element Method / In: Zakaria M., Abdul Majeed A., Hassan M. (eds.) Advances

in Mechatronics, Manufacturing, and Mechanical Engineering. Lecture Notes in Mechanical Engineering.

66. Tie Y., Zhang Q., Hou Y., Li C. 2020. Impact damage assessment in orthotropic CFRP laminates using

nonlinear Lamb wave: Experimental and numerical investigations // Composite Structures. 2020. V. 236.

67. Chen H., Zhang G., Fan D., Fang L., Huang L. Nonlinear Lamb wave analysis for microdefect

identification in mechanical structural health assessment. Measurement // Journal of the International

68. Zhou K., Xu X., Wu Z. Damage detection with single mode lamb wave based on piezoelectric

transducers // Yadian Yu Shengguang/Piezoelectrics and Acoustooptics. 2020. 42 (1). P. 38―41. https://doi.

org/10.11977/j.issn.1004-2474.2020.01.010

69. Haider M. F., Joseph R., Giurgiutiu V., Poddar B. An efficient analytical global-local (AGL) analysis

of the Lamb wave scattering problem for detecting a horizontal crack in a stiffened plate // Acta Mechanica.

70. Liu H., Zhang Y. Deep learning based crack damage detection technique for thin plate structures using

guided lamb wave signals // Smart Materials and Structures.

2020.

29

org/10.1088/1361-665X/ab58d6

71. Borate P., Wang G., Wang Y. Data-Driven Structural Health Monitoring Approach Using Guided Lamb

5525.0001145

72. Jia H., Liu H., Zhang Z., Dai F., Liu Y., Leng J. A baseline-free approach of locating defect based on

mode conversion and the reciprocity principle of Lamb waves // Ultrasonics. 2020. V. 102. https://doi.

org/10.1016/j.ultras.2020.106063

73. Tai S., Kotobuki F., Wang L., Mal A. Modeling Ultrasonic Elastic Waves in Fiber-Metal Laminate

Structures in Presence of Sources and Defects // Journal of Nondestructive Evaluation, Diagnostics and

Дефектоскопия

№ 2

2021

32

Р.Р. Исхужин, В.Н. Борисов, В.Г. Атавин и др.

74. Bahador M. M., Zaimbashi A., Rahgozar R. Three-stage Lamb-wave-based damage localization

algorithm in plate-like structures for structural health monitoring applications // Signal Processing. 2020.

75. Wang X., Xiang Y., Zhu W. J., Ding T. T., Li H. Y. Damage assessment in Q690 high strength structural

steel using nonlinear Lamb waves // Construction and Building Materials. 2020. V. 234. https://doi.

org/10.1016/j.conbuildmat.2019.117384

76. Purcell F.A., Eaton M., Pearson M.R., Pullin R. Non-destructive evaluation of isotropic plate structures

by means of mode filtering in the frequency-wavenumber domain // Mechanical Systems and Signal

77. Li J., Lu Y., Lee Y. F. Debonding detection in CFRP-reinforced steel structures using anti-symmetrical

78. Lee Y.F., Lu Y., Guan R. Nonlinear guided waves for fatigue crack evaluation in steel joints with digital

image correlation validation // Smart Materials and Structures.

2020.

org/10.1088/1361-665X/ab6fe7

79. Alnuaimi H., Amjad U., Russo P., Lopresto V., Kundu T. Monitoring damage in composite plates from

crack initiation to macro-crack propagation combining linear and nonlinear ultrasonic techniques // Structural

80. Weiland J., Hesser D. F., Xiong W., Schiebahn A., Markert B., Reisgen U. Structural health monitoring

of an adhesively bonded CFRP aircraft fuselage by ultrasonic Lamb Waves. Proceedings of the Institution of

Mechanical Engineers, Part G

//

Journal of Aerospace Engineering.

org/10.1177/0954410020950511

81. Lamb-Wave Based Structural Health Monitoring in Polymer Composites, Research Topics in

Aerospace, R. Lammering et al. (eds.) / Springer International Publishing AG. 2018. https://doi.org/10.1007/978-

3-319-49715-0

82. Могильнер Л.Ю. Применение цилиндрического отражателя для настройки чувствительности

при ультразвуковом контроле // Дефектоскопия. 2018. № 7. С. 27―36.

83. Mogilner L.Yu., Smorodinskii Ya.G. Ultrasonic Flaw Detection: Adjustment and Calibration of

Equipment Using Samples with Cylindrical Drilling // Russian Journal of Nondestructive Testing. 2018.

V. 54. No. 9. P. 630—637. [Могильнер Л.Ю., Смородинский Я.Г. Ультразвуковая дефектоскопия: настрой-

ка и поверка оборудования по образцам с цилиндрическим сверлением // Дефектоскопия. 2018. № 9.

С. 14―20.]

84. ГОСТ 3722―2014. Подшипники качения. Шарики стальные. Технические условия. М.: Стан-

дартинформ, 2015.

Дефектоскопия

№ 2

2021