Радиационные методы

УДК 620.179.15

ПРОЕКТИРОВАНИЕ РЕНТГЕНОВСКОГО 3D-МИКРОТОМОГРАФА

НА ОСНОВЕ ЕГО «ЦИФРОВОГО ДВОЙНИКА»

© 2022 г. В.И. Сырямкин 1,*, С.А. Клестов 1,**, С.Б. Сунцов 1,***

1Национальный исследовательский Томский государственный университет,

Россия 634050 Томск, пр-т Ленина, 36

E-mail: *svi_tsu@mail.ru; **klestov_simon@mail.ru; ***s.b.suntsov@mail.ru

Поступила в редакцию 13.07.2022; после доработки 19.09.2022

Принята к публикации 07.10.2022

Интеллектуальные системы неразрушающего контроля целесообразнее строить в виде «Цифрового двойника»,

который позволяет ускорять процесс проектирования за счет подбора оптимальных параметров и характеристик

микротомографа. Описывается проектирование рентгеновского 3D-микротомографа на основе его «Цифрового

двойника». Приводится оценка потенциальной точности томографа, блок-схема «Цифрового двойника», схема

системы автоматизированного проектирования и операторная схема алгоритма работы рентгеновского

3D-микротомографа.

Ключевые слова: «Цифровой двойник», рентгеновский 3D-микротомограф, алгоритм, система автоматизированного

проектирования.

DOI: 10.31857/S0130308222110070, EDN: BUNFXQ

ВВЕДЕНИЕ

Рентгеновская микротомография имеет широкий спектр областей применения за счет возмож-

ности достижения высокой степени детализации и высокой точности восстановления и анализа

3D-модели (образца). Это дает возможность применять метод рентгеновской томографии для осу-

ществления неразрушающего контроля качества материалов и изделий в производственно-техно-

логических целях во многих отраслях промышленности и науки [1—5].

Рентгеновская микротомография позволяет получить полные сведения о внутренней простран-

ственной микроструктуре образца с микронным и субмикронным пространственным разрешени-

ем, сохраняя структуру образца.

При проектировании цифрового 3D-микротомографа является актуальными такие вопросы,

как оценка потенциальной точности томографа и его проектирование с заданными характеристи-

ками на основе цифровых двойников.

Термин «Цифровой двойник» (digital twin) был введен Майклом Гривзом в Мичиганском уни-

верситете в 2011 году [6, 7]. Идея уже была сформулирована Гривзом в 2002 году, но тогда была

названа «моделью зеркальных пространств» (mirrored spaces model). По определению Гривза,

концепция цифрового двойника состоит из реального и виртуального пространств. Виртуальное

пространство содержит как всю информацию, собранную из реального пространства, так и под-

робное (обычно численное) описание физического устройства или процесса от микроскопическо-

го уровня до геометрического макроскопического уровня. Описание, предоставленное цифровым

двойником, должно быть «практически неотличимо от своего физического аналога» [8].

«Цифровой двойник» — это цифровая (виртуальная) модель любых объектов, систем, про-

цессов или людей. Она точно воспроизводит форму и действия оригинала и синхронизирована

с ним [6].

«Цифровой двойник» нужен, чтобы смоделировать, что будет происходить с оригиналом в тех

или иных условиях. Это помогает, во-первых, сэкономить время и средства (например, если речь

идет о сложном и дорогостоящем оборудовании), а, во-вторых, избежать вреда для людей и окру-

жающей среды [2].

Важное требование в концепции цифрового двойника заключается в том, что он должен быть

динамическим и постоянно обновляемым представлением реального физического продукта,

устройства или процесса. Статическая модель реального пространства не является цифровым

двойником. Реальное и виртуальное пространства связаны, начиная от самого производства и экс-

плуатации изделия устройства или процесса и заканчивая его ликвидацией. Информация с датчи-

ков, отчеты от пользователей и другие данные, получаемые в процессе производства и эксплуата-

ции, должны непрерывно передаваться цифровому двойнику. В свою очередь различные прогнозы

Проектирование рентгеновского 3D-микротомографа на основе его «цифрового двойника»

57

и оценки, управляющие параметры и другие переменные, которые могут использоваться для раз-

работки и эксплуатации реального устройства, должны непрерывно передаваться обратно из вир-

туального пространства в реальное [6—10].

ОЦЕНКА ПОТЕНЦИАЛЬНОЙ ТОЧНОСТИ ТОМОГРАФА

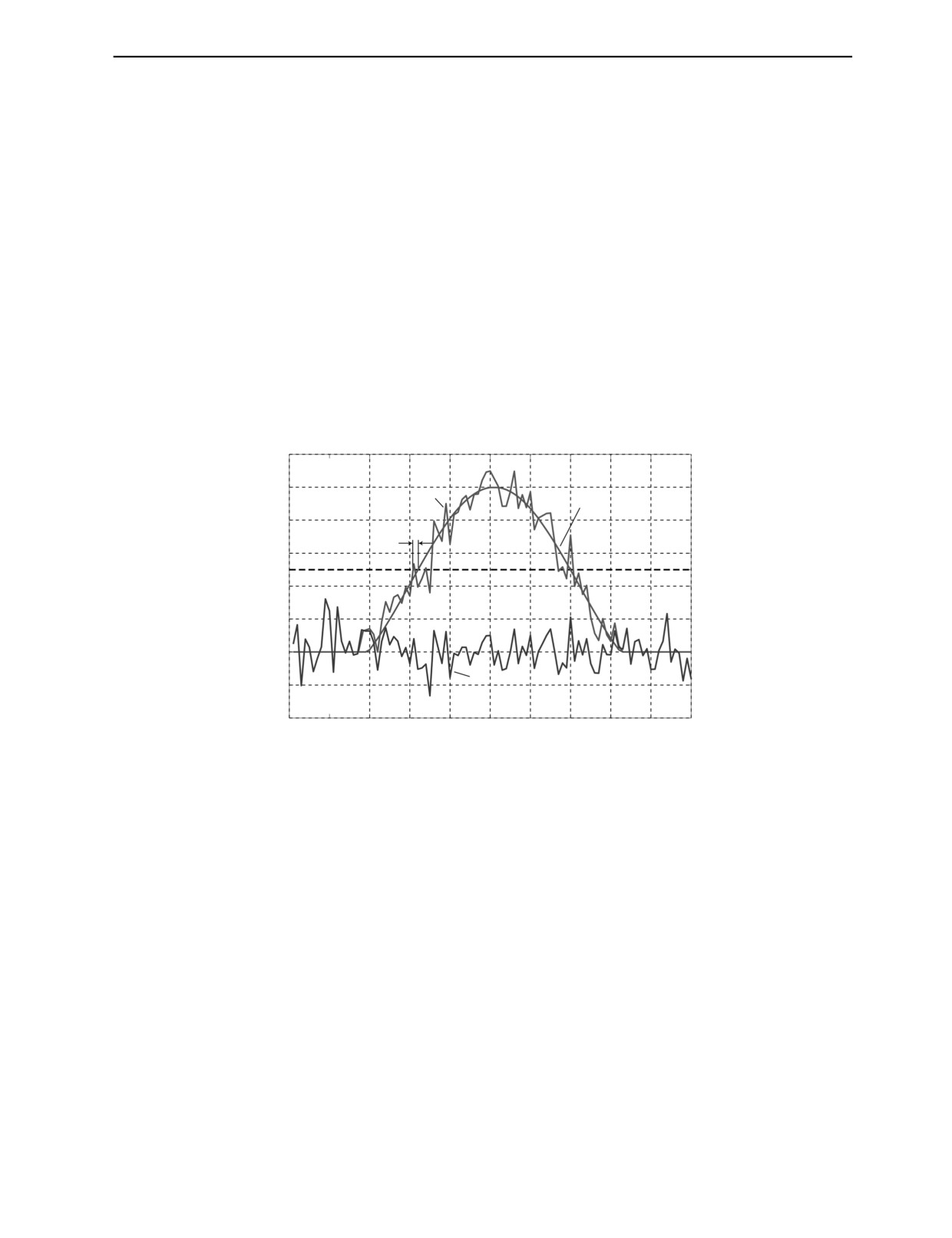

Механизм влияния уровня шумов приемника рентгеновского микротомографа (РМТ) на раз-

решение приемной системы иллюстрируется на рис. 1. Здесь показан отклик системы на точечное

входное воздействие в отсутствии шумов (для наглядности приведен двумерный график, так что

S(X) можно рассматривать как срез восстановленного в томографе изображения при фиксирован-

ном Y) — кривая 1. Кривая 2 на рис. 1 представляет случайную реализацию δ-коррелированного

шума, моделирующего собственные шумы приемной системы. Кривая 3 — сумма полезного сиг-

нала и шума. Если под сигналом понимать интенсивность восстановленного изображения, то для

различения двух точечных объектов необходимо, чтобы их отклики пересекались на уровне ниже

L = 0,5. Разнос при этом точечных объектов определяет разрешение приемной системы. Наличие

шумов случайным образом смещает по оси абсцисс момент превышения порогового значения L,

увеличивая, таким образом, необходимый для разрешения разнос между объектами на случайную

величину ΔX.

S(X)

1

3

1

0,8

∆X

0,6

L

0,4

0,2

0

2

-0,2

-0,4

-50

-40

-30

-20

-10

0

10

20

30

40 X, мкм

Рис. 1. Иллюстрация механизма влияния уровня шума в приемном тракте на разрешение приемной системы.

Для оценки разрешающей способности в присутствии шумов воспользуемся следующими

простыми рассуждениями, справедливыми в случае малости среднеквадратичного отклонения

шумового процесса σξ по сравнению с пороговым уровнем L. Пусть в отсутствии флуктуационно-

го шума пороговое значение L превышается в некоторой точке X0', определяемой равенством:

S(X0') = L.

При наличии флуктуаций ξ(X) превышение уровня произойдет в другой точке X1 = X0'- Δ, где

Δ — смещение точки превышения уровня L. Величину смещения находим из уравнения:

'

' - Δ) = L.

Если флуктуации ξ(X) малы, то смещение Δ также будет малой величиной. В этом случае левую

часть последнего равенства можно разложить в ряд Тейлора в окрестности точки X0' и ограничить-

ся линейными относительно Δ членами:

ξ

′)-S

0

0

0

0

0

0

S(X

′ -∆)+ξ(X

′-∆)≈S(X

′)+ξ(X

(X

′)+

(X

′)∆ = L,

Дефектоскопия

№ 11

2022

58

В.И. Сырямкин, С.А. Клестов, С.Б. Сунцов

(X

( X

где

0

′)

и

0

′)

— крутизна отклика системы на точечный объект на уровне L и шумовых флук-

туаций в той же точке соответственно. Для величины Δ отсюда легко получить явное выражение:

ξ(X′)

ξ(X′)

ξ(X′)

(X′)

0

0

0

0

∆=

=

≈

1−

+

S(X′)+(X′)

(X′)

S(X′)

S(X′)

0

0

0

0

0

S(X′)(1+

)

0

S(X′)

0

( X

Если считать, что дисперсия производной флуктуационного шума

′)

много меньше вели-

0

(X

чины

0

′)

, получаем простое выражение для среднеквадратического отклонения величины Δ,

определяющее ухудшение разрешения из-за наличия шумов в приемном тракте:

σ

ξ

σ

=

∆

S(X′)

0

Отклик приемной системы на точечный объект хорошо аппроксимируется функцией вида

sin x

. Эта функция пересекает значение 0,5 в точке

X

′ = 1,95 . Значение производной в этой точке

0

x

равно:

cosx

sinx

′

)

=

-

=

0,4341.

2

x

x

x=1,95

Среднеквадратическое отклонение шумовых флуктуаций оценим из следующих соображений.

В приемной системе используется 16-разрядный АЦП. Как показали результаты экспериментов,

младшие 4 разряда являются шумовыми. Хорошо известно, что тепловые флуктуации уровня сиг-

нала с хорошей точностью подчиняются нормальному закону распределения. Тогда диапазон

значений, равный 3·σξ содержит 99 % всех шумовых отсчетов. С учетом нормировки функции

реакции системы на точечный объект на максимальное значение, равное при 16-разрядном пред-

16

w

ставлении

(2

-1)

=

65535⋅1024

=

67107840

(w = 0,0272 м — линейный размер приемной

∆

2

апертуры), для σξ получаем оценочное значение:

4

2

−8

σ

≈

=8⋅10

ξ

16

3⋅(2

−1)⋅1024

Еще один источник белого гауссова шума в системе — процедура квантования входных отсче-

тов, выполняемая при аналого-цифровом преобразовании. Оценка дисперсии шумов квантования

2

2

ε

определяется выражением

σ

η

=

,

где ε — шаг квантования. При оценке отношения сигнал/шум

12

в восстановленном томографическом изображении будем предполагать, что спектральная обработ-

ка сигналов выполняется по алгоритмам Кули—Тьюки быстрого преобразования Фурье по осно-

ванию 2. Базовой вычислительной операцией алгоритма в этом случае является так называеммая

«бабочка». Каждая «бабочка» содержит одно комплексное умножение, что эквивалентно 4 умно-

жениям вещественных чисел. Каждый выходной отсчет определяется вычислениями N/2 «бабо-

чек» на первом этапе алгоритма Кули—Тьюки, N/4 — на втором, N/8 — на третьем и так далее.

Таким образом, количество бабочек можно представить как сумму последовательности

ν-1

1

1

1

2

(1+

++

)

=

2ν(1−

)

=

N

−1,

где N = 2v — длина входной последовательности. Ошибки

ν-1

ν

2

2

2

квантования в разных бабочках не коррелированы и мы получаем 4(N - 1) ошибок квантования,

влияющих на каждый отсчет результатов вычислений. Таким образом, дисперсия шума квантова-

2

2

2

ε

Nε

ния на выходе вычислителя может быть получена как

σ

=

4(N

−1)

≈

Если разрядность

12

3

-2b

2

N2

вычислений на каждом этапе ограничить b разрядами, то ε = 2-b и

σ

=

3

Традиционно при вычислении БПФ по алгоритму Кули—Тьюки используют прием, суще-

ственно снижающий уровень шумов квантования в спектральной области [7]. Этот прием заклю-

Дефектоскопия

№ 11

2022

Проектирование рентгеновского 3D-микротомографа на основе его «цифрового двойника»

59

чается в делении результатов вычислений на каждом этапе на 2. При использовании этого приема

2

2

−2b

оценку шумов квантования на выходе вычислителя можно получить в виде

σ

=

⋅2

, где b =16,

3

σ = 1,2459 · 10-5.

2

2

-5

σ

+σ

ξ

1,25⋅10

-6

Величина

σ

=

≈

=

28,8⋅10

м характеризует ухудшение разрешения

∆

(X′)

0,4341

0

системы из-за тепловых шумов приемной системы и шумов квантования АЦП.

Общее разрешение всей системы δ можно оценить, суммируя величины Δ1, Δ2 и σΔ:

2⋅∆y

δ=1,2

λd

+

+σ

≈5,5

мкм.

∆

cos(

)

∆ϕ

Более точную проверку можно будет обеспечить после реализации алгоритма с помощью вос-

становления стандартной модели фантома Шеппа—Логина или подобными, и с помощью метро-

логического эталона на физически полученных с него теневых проекциях.

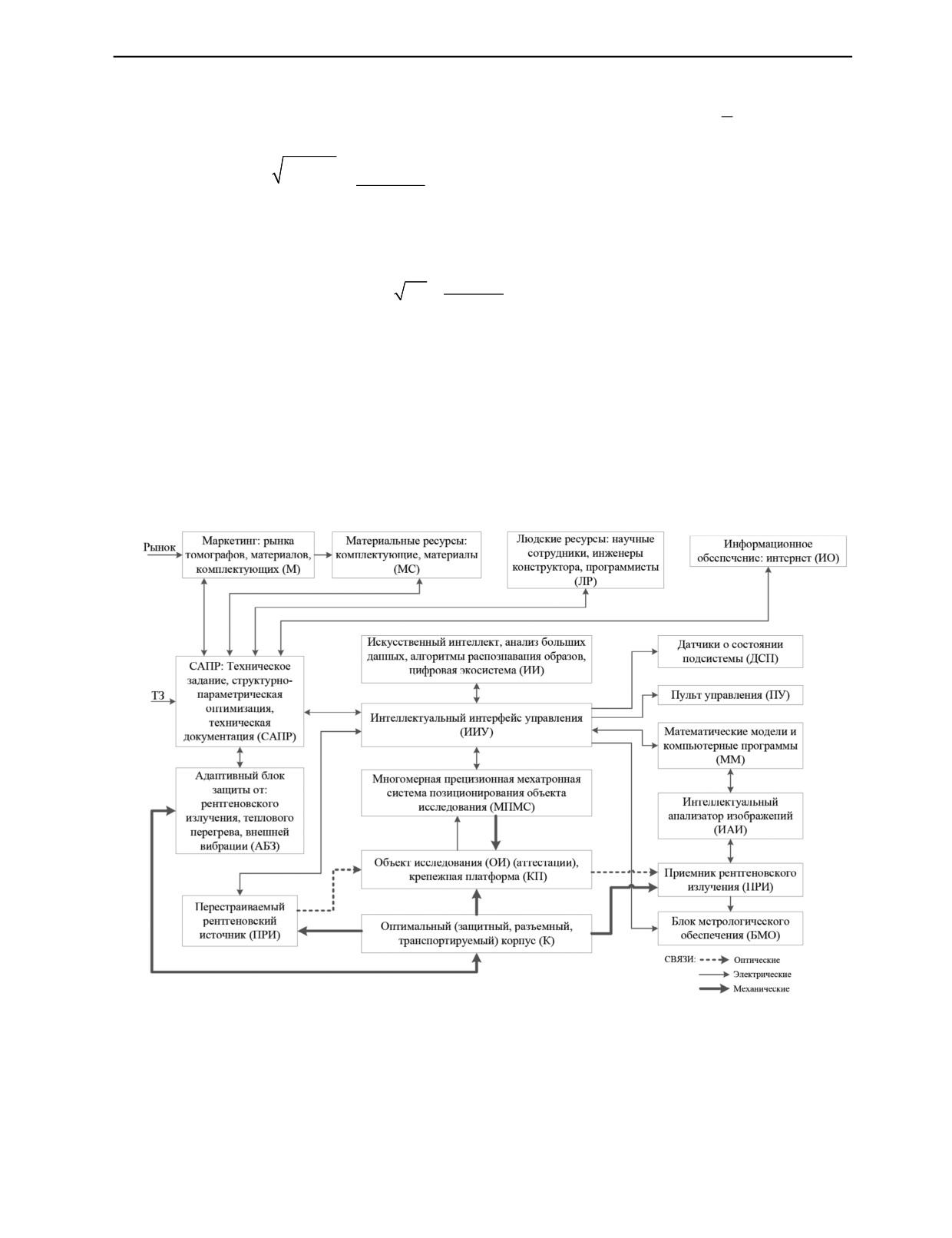

БЛОК-СХЕМА «ЦИФРОВОЙ ДВОЙНИК» РЕНТГЕНОВСКОГО 3D-МИКРОТОМОГРАФА

Рассмотрим применение «Цифрового двойника» на примере рентгеновского 3D-микрото-

мографа. Блок-схема «Цифровой двойник» рентгеновского 3D-микротомографа представлена

на рис. 2.

Рис. 2. «Цифровой двойник» рентгеновского 3D-микротомографа.

Работа начинается с изучения области применения томографа и анализа технического задания

(ТЗ), которое используется блоком Системы автоматизированного проектирования (САПР) для

проектирования, включая структурно-параметрическую оптимизацию и разработку технической

Дефектоскопия

№ 11

2022

60

В.И. Сырямкин, С.А. Клестов, С.Б. Сунцов

документации. При этом используется информация рынка (маркетинг (М) томографов, материалов

и комплектующих), материальных и людских ресурсов (МС), а также информационное обеспече-

ние (интернет) (ИО), искусственный интеллект (ИИ), анализ больших данных, алгоритмы распоз-

навания образов, цифровая экосистема и математические модели, и компьютерные параметры

(ММ). Связи с ИИ, ММ, САПР и другими блоками томографа обеспечивается через интеллекту-

альный интерфейс управления (ИИУ). Далее создается виртуальный макет томографа, состоящего

из перестраиваемого рентгеновского источника (ПРИ), многомерного прецизионного мехатронно-

го устройства (системы) позиционирования объекта исследования (МПМС), объекта исследования

(аттестации) (ОИ), размещаемого на крепежной платформе (КП), и приемника рентгеновского

излучения (ПРИ). МПМС обеспечивает смещения, повороты и развороты в разных плоскостях в

прямоугольной системы координат ОИ различных габаритов и типов материалов, микросхем, плат

с блоков радиоэлектронной аппаратуры и др. ПРИ, МПМС, КП, ОИ и приемник рентгеновского

излучения (ПРИ) размещаются в оптимальном (защитном, разъемном, транспортируемом) корпусе

(К), который обеспечивает защиту рабочего места оператора от рентгеновского излучения, тепло-

вого перегрева и внешней вибрации (АБЗ). Метрологическое обеспечение томографа осуществля-

ется соответствующим блоком (БМО). Моделирование функционирования томографа осуществля-

ется в автоматическом или автоматизированном режиме; для этого используется пульт управления

(ПУ). После выполнения процесса моделирования томографа изготавливается и исследуется макет

прибора. Далее этот опытный экземпляр прибора функционирует в реальных исследованиях мате-

риалов и элементов радиоэлектронной аппаратуры. В процессе работы томографа его характери-

стики и параметры сравниваются с его виртуальной моделью и корректируются. Для этого исполь-

зуется информация от датчиков о состоянии подсистемы (ДСП). Таким образом физическая и

виртуальная модели РМТ идентичны.

СХЕМА СИСТЕМЫ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ РЕНТГЕНОВСКОГО

МИКРОТОМОГРАФА

Предлагается следующая схема системы автоматизированного проектирования (САПР) рентге-

новского микротомографа (РМТ), изображенная на рис. 3. Схема представляет собой итерацион-

ный процесс. Проектирование РМТ — это совокупность задач синтеза (выбор структуры и чис-

ленных значений параметров разрабатываемых систем) и анализа (исследования синтезированной

системы). Этап синтеза может повторяться, если будут отрицательны результаты анализа. В случае

удовлетворительного результата итерационного процесса на данном этапе детализации процесс

проектирования переходит на следующий уровень проектирования[11—13].

На каждом уровне проектирования составляется модель РМТ, воплощенная в форме, отличной

от действительной. Модели могут быть представлены в виде абстрактных математических формул

(аналитическое моделирование), алгоритмов, позволяющих имитировать функционирование РМТ

на ЭВМ (машинное моделирование), копий или макетов (физическое моделирование).

Процесс проектирования можно условно разделить на три этапа: верхний, нижний и промежу-

точный [14]. На первом (верхнем) этапе проектирования РМТ модель прибора представляется в

виде содержательной модели, которая может описываться на естественном языке, поясняться схе-

мами, эскизами, рисунками, чертежами, таблицами, графиками. Таким образом, содержательная

модель представляется на одном из «входных» языков САПР РМТ. При этом техническое задание

необходимо формализовать — привести к характеристикам, параметрам и выражениям, понятным

САПР РМТ.

Второй уровень проектирования называют уровнем уточнения и параметризации модели. Этот

уровень проектирования называют также уровнем синтеза математической модели, представляю-

щей собой совокупность математических объектов (чисел, переменных векторов, множеств и т.п.)

и отношений между ними, адекватно отражающих свойства системы с позиции разработчика.

Поскольку часто среди вариантов структуры ищется наилучший в некотором смысле, то такую

задачу синтеза называют структурной оптимизацией, а расчет параметров, оптимальных с пози-

ции некоторого критерия при заданной структуре РМТ, называют параметрической оптимизацией.

Если информативность содержательной модели окажется недостаточной для построения мате-

матической модели, то следует вернуться на первый уровень проектирования и декомпозировать

содержательную модель по подсистемам проектируемого РМТ. При выборе содержательной моде-

ли и структурном синтезе РМТ следует использовать функционально-стоимостный анализ, явля-

ющийся комплексным методом, позволяющим спроектировать оптимальный вариант структуры

изделия. Синтез математической модели можно производить известными методами, используемы-

Дефектоскопия

№ 11

2022

Проектирование рентгеновского 3D-микротомографа на основе его «цифрового двойника»

61

Рис. 3. Схема системы автоматизированного проектирования (САПР) рентгеновского микротомографа (РМТ).

Дефектоскопия

№ 11

2022

62

В.И. Сырямкин, С.А. Клестов, С.Б. Сунцов

ми в САПР. Второй этап проектирования РМТ заканчивается составлением технического задания

для следующего этапа проектирования.

Третий (нижний) уровень проектирования должен содержать разработку прибора и заканчи-

ваться этапом подготовки производства. В случае необходимости техническое задание на разра-

ботку макета может корректироваться по результатам его испытания. На этом этапе проектирова-

ния могут использоваться известные подсистемы САПР блоков РМТ.

Следует еще раз отметить, что по результатам каждого уровня проектирования могут коррек-

тироваться (уточняться) технические задания на данный этап, либо общее ТЗ на разработку РМТ

(если это допустимо). После испытания макета и создания опытного образца проводится коррек-

ция (исправление и дополнение) библиотек этапов. На рис. 2 это воздействие показано пунктирной

линией.

Если произведен выбор содержательной модели, осуществлена структурная и параметриче-

ская оптимизация РМТ, то следует установить основные параметры РМТ и разработать методику

расчета зрительной системы.

ОПЕРАТОРНАЯ СХЕМА АЛГОРИТМА РАБОТЫ РЕНТГЕНОВСКОГО МИКРОТОМОГРАФА

В общем виде операторная схема алгоритма работы РМТ запишется следующим образом:

Разъясним смысл введенных операторов.

1. Оператор Н означает начало работы РМТ: узлы и блоки РМТ в целом подготавливаются к

работе (возврат в исходное состояние, очистка памяти и т.п.) и вырабатывается команда для син-

хронизатора, определяющего последовательность операций.

2. Оператор У означает подготовку и установку образца (объекта исследования) в рабочую

зону (поверхность столика). Этой операции предшествует подготовка образца (обеспечение раз-

меров образца).

3. Оператор Э включает в себя электромеханическую систему и систему контроля параметров

работы путем отображения на мониторе блока метрологического обеспечения.

4. Оператор М включает блок метрологического обеспечения, в том числе систему цветного

телевизионного контроля, а также систему обеспечения безопасности РМТ. Здесь необходимо

выполнения условия q: объект исследования не превышает требуемые размеры и физические

характеристики (например, твердость, возникающие внешние вибрации не оказывают влияние на

измерение), в противном случае управление переходит одному из операторов Н, У, Э.

5. Оператор В включает высоковольтный источник питания и систему контроля стабильности

его работы путем отображения на мониторе блока метрологического обеспечения.

6. Оператор Д включает детектор, воспринимающий рентгеновский сигнал, проходящий через

объект исследования. Детектор преобразует рентгеновский сигнал в аналоговый электрический, а

затем в цифровой. Здесь включаются блоки питания и охлаждения детектора.

7. Оператор Т формирует тестовые сигналы для проверки всех модулей (электронных, меха-

тронных и программных), оценивает их состояние и выдает разрешающий сигнал в случае соот-

ветствия техническим требованиям РМТ. Здесь необходимо выполнение условия p: мощность

рентгеновского излучения достаточна для проведения измерений, все модули РМТ функциониру-

ют правильно, в противном случае управление переходит на один из операторов Н, У, Э, М, В, Д.

8. Оператор С формирует массив двумерных изображений объекта при перемещении и враще-

нии объекта исследования в рабочей зоне (т.е. считывание изображения при сканировании объекта

исследования).

9. Оператор В формирует, обрабатывает и анализирует трехмерное изображение и выполняет

следующие операции:

Дефектоскопия

№ 11

2022

Проектирование рентгеновского 3D-микротомографа на основе его «цифрового двойника»

63

а) восстанавливает 3D-изображение внутренней структуры материала;

б) обрабатывает изображение (фильтрует, позирует);

в) анализирует несплошности (дефекты) материала;

г) представляет цветное трехмерное изображение (раскрашивает несплошности).

10. Оператор О отображает и передает полученную информацию.

11. Оператор К свидетельствует об окончании работы РМТ.

ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ

РМТ позволяет получить полные сведения о внутренней пространственной микроструктуре

образца с микронным и субмикронным пространственным разрешением, сохраняя структуру

образца [1—5]. Наличие уникального программного обеспечения позволяет представлять инфор-

мацию в виде 3D модели и визуализировать внутреннюю структуру объекта, обнаруживать и ото-

бражать дефекты [15]. Примеры реконструированных материалов с помощью РМТ показаны на

рис. 4—6. На рис. 4 приводится срез, полученный на микротомографе транзистора.

1

2

Рис. 4. Срез мощного транзистора: дефекты в виде растекшегося припоя и пор в пайке. Цифрой 1 обозначены дефекты рас-

текшегося припоя, а цифрой 2 — поры в пайке.

а

б

Рис. 5. Рентгеновская 3D-томография конденсатора:

а — рентгеновская реконструкция конденсатора; б — рентгеновская реконструкция конденсатора в разрезе.

Дефектоскопия

№ 11

2022

64

В.И. Сырямкин, С.А. Клестов, С.Б. Сунцов

а

б

Рис. 6. Рентгеновская 3D-томография тиристора:

а — рентгеновская реконструкция тиристора; б — рентгеновская реконструкция тиристора в разрезе.

ЗАКЛЮЧЕНИЕ

Таким образом, в статье на основе обзора научно-технической литературы обосновано проек-

тирование цифрового рентгеновского 3D-микротомографа на основе его цифрового двойника и

дана оценка потенциальной точности томографа. Приведены экспериментальные исследования

томографа, подтверждающие его работоспособность и точность работы.

Исследование выполнено за счет гранта Российского научного фонда № 22-19-00389, https://

rscf.ru/project/22-19-00389/

СПИСОК ЛИТЕРАТУРЫ

1. Сырямкин В.И. Цифровой рентгеновский 3D-микротомограф для диагностики материалов и

элементов радиоэлектронной аппаратуры // Дефектоскопия. 2016. № 9. С. 29—38.

2. Klestov S.A., Syryamkin V.I., Suntsov S.B. Digital 3d X-ray microtomographic scanners for

electronic equipment testing // Journal of Physics. Conference Series. International Conference «Actual

Trends in Radiophysics», Tomsk, 01—04 October. 2019. Tomsk: Institute of Physics Publishing, 2020.

P. 012045.

3.Syryamkin V.I., Klestov S.A., Suntsov S.B. Digital X-ray Tomography. Tomsk State University. 2nd

edition. London: Red Square Scientific, Ltd., 2020. 200 p.

4. Klestov S.A., Kuznetsov D.N., Suntsov S.B. Digital 3d x-ray microtomographic scanners for

electronic equipment testing // IOP Conference Series: Materials Science and Engineering, Tomsk,

22—24 ноября 2018 года. Tomsk: Institute of Physics Publishing, 2019. P. 012026.

5. Сырямкин В.И., Клестов С.А., Баус С.С. Методология визуализации и изучения внутренней

структуры органических и неорганических материалов // Главный механик.

2018.

№ 10.

С. 74—77.

6. Glaessgen and Stargel D. The Digital Twin Paradigm for Future NASA and U.S. Air Force Vehicles

// 53rd AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference 23

April 2012—26 April 2012. Honolulu, Hawaii.

7. Grieves M. Origins of the Digital Twin Concept / Working paper. Florida Institute of Technology,

2016.

8. Grieves M. Digital Twin: Manufacturing Excellence through Virtual Factory Replication. Michael

W. Grieves, LLC, 2014.

9. Hartmann D., Herz M., Wever U. Model Order Reduction a Key Technology for Digital Twins.

Reduced-Order Modeling (ROM) for Simulation and Optimization. Springer, 2018. P. 167—179.

10. The digital twin paradigm for future NASA and U.S. air force vehicles / Conference Paper · April

2012. Structures, Structural Dynamics and Materials Conference 20th AIAA/ASME/AHS Adaptive

publication/268478543_ The_digital_twin_paradigm_for_future_NASA_and_US_air_force_ vehicles

(Accessed: 20.05.2022).

11. Бехтин Ю.С., Клестов С.А., Куцов М.С.,Титов Д.В. Теоретические основы цифровой обра-

ботки изображений в встраиваемых системах технического зрения. Томск: STT, 2016. 406 с.

Дефектоскопия

№ 11

2022

Проектирование рентгеновского 3D-микротомографа на основе его «цифрового двойника»

65

12. Xiaowei Fu, Elliot A.J., Bentham C., Hancock B., Cameron E.R. Application of X-ray

Microtomography and Image Processing to the Investigation of a Compacted Granular System // Particle

& particle system characterization. 2006. V. 23. Is. 3—4. Special Issue: Process Tomography. October,

2006. P. 229—236.

13. Marusina M.Ya., Kaznacheeva A.O. Modern methods of tomography / Textbook. St. Petersburg:

St. Petersburg State University of Information Technologies, Mechanics and Optics Press, 2006.

132 p.

14. Maire E., Buffièr J.Y., Salvo L., Blandin J.J., Ludwig W., Létang J.M. On the Application of X-ray

com/doi/10.1002/1527-2648%28200108%293:8%3C539::AID-ADEM539%3E3.0.CO;2-6/abstract

15. Клестов С.А., Сырямкин В.И., Сунцов С.Б. Исследование сварных швов с помощью рент-

геновского 3D микротомографа / Интеллектуальные системы 4-й промышленной революции.

Cборник материалов IV Международного форума, Томск, 15—16 декабря 2021 года. Томск:

Общество с ограниченной ответственностью «СТТ», 2022. С. 29—30. EDN LQETSS.

Дефектоскопия

№ 11

2022