УДК 620.179.16

АНИЗОТРОПНЫЕ УПРУГИЕ ПАРАМЕТРЫ СОСНЫ ПОД ВЛИЯНИЕМ

ТЕМПЕРАТУРЫ

© 2022 г. Тугба Йылмаз Айдын1,*

1Университет прикладных наук Испарты,

Испарта, Турция

Поступила в редакцию 26.02.2022; после доработки 27.05.2022

Принято к публикации 27.05.2022

О влиянии температуры и продолжительности воздействия на 12 констант упругости турецкой красной сосны до сих

пор не сообщалось. В данной работе с помощью методов неразрушающего контроля исследовали влияние температуры

(110, 160 и 210°C) и длительности обработки (2, 5 и 8 ч) на модули Юнга, модули сдвига, коэффициенты Пуассона.

Ультразвук (поперечная волна ― 1 МГц, а продольная ― 2,25 МГц) проходил по оси и под углом 45 ° к оси в образцах

размерами около 20×20×20 мм. Скорости ультразвуковой волны (СУЗ) рассчитывали для определения диагональных и

недиагональных элементов матрицы жесткости. Матрица податливости, которая использовалась для расчета упругих

констант, была получена путем обратного преобразования матрицы жесткости. Согласно полученным результатам, по-

следовательного увеличения или уменьшения упругих констант с увеличением продолжительности воздействия и вели-

чины самой температуры, как правило, не наблюдалось. Только EL при 110 и 160 °C, GTL при 110 °C, а также νRL и νLR

при 210 °C показали последовательное уменьшение. Однако, согласно литературе, при обработке при низких температу-

рах наблюдали некоторые улучшения, которые противоречат результатам данного исследования, особенно для значений

модуля упругости. Например, при обработке 210 °C ― 2 ч величины модулей увеличились, за исключением GTR. То

же самое верно и для 210 °C ― 5ч, за исключением EL и GTR. Согласно результатам дисперсионного анализа, различия

между средними значениями всех свойств статистически значимы, за исключением νLT и νRT (P > 0,05). При сравнении

с заявленными значениями имеются значительные различия между VLL и EL, в то время как для плотности все совпадает.

Среднее значение VLL немодифицированных образцов было примерно на 28,8 % ниже, чем заявленная скорость, и счита-

ется, что это может быть одной из причин низкого среднего динамического значения EL (5792 МПа) немодифицирован-

ных образцов, чем заявленное статическое значение 9200 МПа, хотя в литературе говорится, что динамические значения

обычно выше, чем статические.

Ключевые слова: красная сосна, ультразвук, константы упругости, термообработка.

DOI: 10.31857/S0130308222070028, EDN: BOBIDP

1. ВВЕДЕНИЕ

Турецкая красная сосна является одним из местных видов в Средиземноморском регионе. Это

один из основных видов деревьев, используемых при восстановлении лесов в данном регионе [1].

Кроме того, она является одним из основных источников древесины и древесных продуктов в

Турции не только в производстве конструкционных строительных материалов, но и для производ-

ства целлюлозы, бумаги и т.д. Когда материал рассматривается как строительный, на первый план

должны выходить физико-механические свойства. Однако, если рассматривать древесину как

строительный материал, то порода, направление волокон, нагрузка (тип и продолжительность),

содержание влаги, температура и наличие дефектов [2] являются одними из основных факторов,

влияющих на механические свойства древесины. Действительно, в некоторых из них вызываются

необратимые деформации, которые являются критическими для использования в качестве кон-

струкционного материала. Например, при воздействии температуры на древесину наблюдаются

как обратимые, так и необратимые эффекты. Но особенно высокие температуры и длительное

воздействие оказывают негативное влияние на физические и механические свойства. Более того,

механические свойства имеют тенденцию к снижению при повышении температуры, а чувстви-

тельность древесины к температуре высока во влажных условиях, когда повышение температуры

вызывает снижение содержания влаги в древесине [2]. Поэтому для получения оптимальных

свойств, подразумевая эстетический вид, несущую способность, срок службы и т.д., необходимы

оптимальные параметры термообработки.

Взаимодействие с окружающей средой является основным механизмом для образования дегра-

дации в древесине или изделиях на ее основе. Взаимодействие между древесиной (или изделиями

из древесины) и окружающей средой может быть ограничено или исключено различными спосо-

бами, например, нанесением поверхностных покрытий или модификациями, такими как термиче-

ская обработка. Окраска древесины является одним из широко используемых, самых старых и

Анизотропные упругие параметры сосны под влиянием температуры

15

дешевых способов формирования консервирующего слоя, защищающего от внешних факторов.

Однако покраска требует регулярного обслуживания в течение жизненного цикла древесины или

деревянного изделия из-за образования трещин, впитывания влаги и потускнения поверхности. В

частности, термообработка является одним из методов модификации древесины. Благодаря полу-

ченным улучшениям, термообработка древесины становится одним из основных и широко исполь-

зуемых коммерческих методов модификации.

К текущему моменту термообработке подвергалось большое разнообразие пород и определя-

лись их свойства. Однако упругие свойства термообработанной турецкой красной сосны были

оценены в ограниченном контексте следующим образом: температура (120, 150, 180 и 210°C) и

продолжительность (2, 5 и 8 ч) повлияли на продольный модуль Юнга (EL) при испытании на сжа-

тие (ИС) с использованием экстензометра контактного типа [3, 4], при ультразвуковом (УЗ) кон-

троле [4] — на модуль упругости (МУ) при изгибе [3], а температура (130, 180 и 230 °C) и про-

должительность (2 и 8 ч) повлияли на МУ при изгибе [5]. Кроме того, работа Akyıldız и Ateş [6]

― одно из немногих исследований, посвященных физическим свойствам термообработанной

турецкой красной сосны. Авторы оценили влияние термообработки (130, 180 и 230°C в течение 2

и 8 ч) на равновесную влажность (РВ), а значение РВ (14,8%) снизилось до 7,8 и 7,3 %, когда

образцы подвергались воздействию 230 °C в течение 8 ч соответственно. Авторы заявили, что

из-за высокого содержания смолы влияние термической обработки на турецкую красную сосну

отличается в сравнении с другими видами древесины.

Помимо влияния термической обработки на константы упругости в следующих исследованиях

касались некоторых физико-механических свойств турецкой красной сосны. Анатомические

(количество лучей и ширина трахеид, ранней и поздней древесины), химические (соотношения

лигнина, холоцеллюлозы и альфа-целлюлозы и т. д.) и волокнистые (длина и ширина волокон,

ширина просвета и толщина клеточной стенки) свойства для четырех различных зон сообщались

Ateş et al. [7]. Aydın [8] оценил образование смолы и провел ее анализ. Baysal и др. [9] выяснили

свойства горения. Бекташ и др. [10] оценили влияние местообитания на прочность на сжатие (ПС),

коэффициент прочности на разрыв (КПР) и прочность при растяжении (ПР). Göker et al. [11] оце-

нили влияние углов спиральных зерен на плотность, усадку, точку насыщения волокна и макси-

мальное содержание влаги (МСВ). Göker et al. [12] оценили влияние углов спиральных зерен на

МУ при изгибе (6822―9806 МПа). Güntekin et al. [13] определили статический и динамический

МУ с использованием трех различных классов бревен путем испытания на изгиб в трех точках и

измерения волны напряжения соответственно. Güntekin et al. [14] с помощью линейного модели-

рования и искусственной нейронной сети предсказал МУ при изгибе пиломатериалов разных

классов. Güntekin et al. [15] определили модули Юнга (МЮ) и коэффициенты Пуассона (КП) и

модули сдвига (МС) для немодифицированной турецкой красной сосны (плотность 0,53 г/см³ и

12,5 % MCВ). Aydin и Ciritcioğlu [16] определили модули сдвига с использованием ультразвука

(1 МГц) с использованием многогранных образцов. Günay и Sönmez [17] определили модуль сдви-

га (G12), модуль Юнга (E33) и коэффициент Пуассона (ν31) турецкой сосны. Однако авторы не упо-

мянули, была ли это сосна турецкая или нет.

Shukla and Kamdem [18] сравнили различия физических (при сушке) и механических свойств

(КПР, МУ и ПР) сосны красной для трех разных зон произрастания. МУ варьировался от 5,43 до

5,94 ГПа для сосны, произрастающей в Оскоде (Мичиган) и Манитобе (Массачусетс), и 9,5 и

11,2 ГПа для Канады и США соответственно в целом [19]. Эти значения сопоставимы со значени-

ями, указанными вышеупомянутыми исследователями для турецкой красной сосны. Кроме того,

ниже приведены некоторые исследования, проведенные для сосны красной. Gao et al. [20] рассмо-

трели влияние температурного диапазона (от -40 до 40) на скорость ультразвуковой волн (СУЗ)

частоты 22 кГц, а также статические и динамические МУ. Newton [21] оценил взаимосвязь между

скоростью волны продольного напряжения и динамической МУ и плотностью. Özşahin et al. [22]

использовали метод анализа иерархии и многокритериальную оптимизацию на основе методов

анализа относительных значений для отбора хвойных пород.

Так же имеется недавняя работа по определению упругих констант хвойных деревьев (Сосна

лучистая) с использованием ультразвука (УЗ) [23]. Однако упругие свойства термообработанной

турецкой красной сосны определялись в ограниченном количестве исследований, а полноупругие

свойства не оценивались до сих пор. Кроме того, все физические, механические и химические

характеристики сосны красной турецкой в значительной степени зависят от температуры [5].

Поэтому в этом исследовании была предпринята попытка выяснить влияние уровней продолжи-

тельности воздействия при трех различных значениях температуры на полные упругие свойства

турецкой красной сосны с помощью неразрушающего контроля и оценки с использованием УЗ.

Дефектоскопия

№ 7

2022

16

Тугба Йылмаз Айды

2. МАТЕРИАЛЫ И МЕТОДЫ

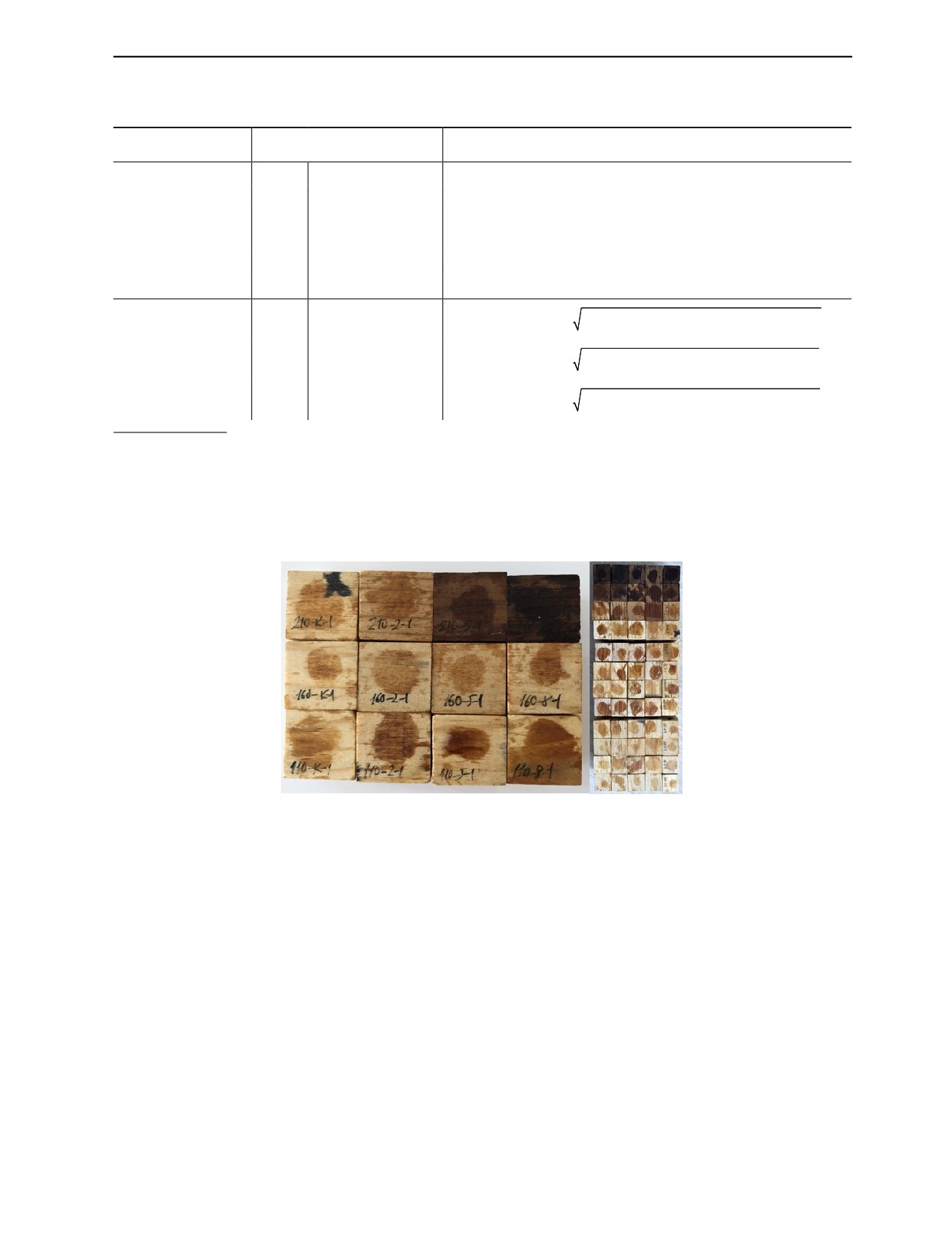

В данном исследовании изучали калабрийскую сосну или турецкую красную сосну. Бревна

высотой до 1,5 м использовались для распиловки и подготовки реек. Заболонные участки досок

использовались для подготовки кубических образцов. Как видно на рис. 1, для измерений были

подготовлены образцы не менее 20×20×20 мм (по оси и с отклонением от оси на 45°). Образцы

последовательно готовились из реек, и каждая группа для конкретной температуры имела свои

контрольные образцы для выяснения возможных изменений. Таким образом, средние показатели

групп, подвергнутых температурной обработке, сравнивались внутри и между группами.

Сушильный шкаф (Nuve FN 500, Анкара, Турция) использовался для температурной обработки

кубических образцов при трех различных уровнях температуры (110, 160 и 210 °C) и продолжи-

тельности воздействия (2, 5 и 8 ч). Некоторые образцы разломились на части, особенно при вось-

мичасовой выдержке при температуре 210 °C. Разломанные образцы были заменены последова-

тельно вырезанными устойчивыми образцами. После температурной обработки для кондициони-

рования образцов применяли камеру влажности Memmert (Memmert Gmbh+Co. KG, Швабах,

Германия) при температуре 20±1 °C и относительной влажности 65 %. Затем рассчитывали плот-

ность в соответствии со стандартом TS 2472 [24].

Ортотропные упругие параметры как функция температурной обработки определяли дина-

мически с помощью распространения ультразвуковых волн в кубических образцах. Продольные

2,25 МГц и поперечные 1 МГц ультразвуковые волны распространялись и измерялось время

пролета (ВП) для расчета СУЗ. Диагональные (Cii) и недиагональные (Cij и Cji) элементы

матрицы жесткости [C] (1) были рассчитаны по формулам, представленным в табл.

1.

Следовательно, как представлено в [25], двенадцать упругих констант, зависящих от темпера-

туры, были определены с помощью матрицы соответствия [S] (2), которая является обратной

матрицей жесткости.

C

C

C

0

0

0

11

12

13

C

C

C

0

0

0

21

22

23

C

C

C

0

0

0

31

32

33

[

C

]

=

,

(1)

0

0

0

C44

0

0

0

0

0

0

C55

0

0

0

0

0

0

C

66

где Cii и Cij ― диагональные и недиагональные элементы матрицы жесткости соответственно.

1

ν

21

ν

31

−

−

0

0

0

E

E

E

L

R

T

ν

1

ν

12

32

−

−

0

0

0

E

E

E

L

R

T

ν

ν

1

13

23

−

−

0

0

0

E

E

E

L

R

T

[S]

=

,

(2)

1

0

0

0

0

0

GRT

1

0

0

0

0

0

G

LT

1

0

0

0

0

0

G

LR

где Ei и Gij

― модули Юнга и модули сдвига в главном направлении, а νij ― коэффициент

Пуассона.

Дефектоскопия

№ 7

2022

Анизотропные упругие параметры сосны под влиянием температуры

17

Таблица

1

Компоненты СУЗ и соответствующие уравнения для расчета элементов матрицы жесткости [26, 27]

Распространение-

Тип волны

Уравнение для диагональных и недиагональных элементов

Поляризация

VLL

C11 = CLL = ρV2

LL

VRR

Продольная

C22 = CRR = ρV2

RR

VTT

C33 = CTT = ρV2

TT

Ось (L, R и T)

V

C44 = CRT = (ρV2

+ ρV2

)/2

TR/RT

RT

TR

Поперечная

VLT/TL

C55 = CLT = (ρV2

+ ρV2

)/2

(поперечная)

LT

TL

VLR/RL

C66 = CRL = (ρV2

+ ρV2

)/2

RL

LR

2

2

2

2

2

2

От оси (RT45°)

VRT/RT

(

C

23

+C

44

)

n

2

n

3

=±

[(C

22

n

2

+C

44

n

3

−ρV

α

)

(

C

44

n

2

+C

33

n

3

−ρV

α

)

]

Квазипоперечная

2

2

2

2

2

2

От оси (LT45°)

VLT/LT

(

C

13

+C

55

)

n

1

n

3

=±

[(C

11

n

1

+C

55

n

3

−ρV

α

)

(

C

55

n

1

+C

33

n

3

−ρV

α

)

]

(Поперечная)

2

2

2

2

2

2

От оси (LR45°)

VLR/LR

(

C

12

+C

66

)

n

1

n

2

=±

[(C

11

n

1

+C

66

n

2

−ρV

α

)

(

C

66

n

1

+C

22

n

2

−ρV

α

)

]

Примечание: ρ, кг/м — плотность древесины; Vii — скорость продольной волны по направлению оси, м/с; Vij — ско-

рость поперечной волны по направлению оси с поляризации вдоль перпендикулярных осей, м/с; Vij45° — скорость квазипо-

перечной волны, измеряемая при смещении по плоскости на угол 45 ° [28], где Vα — скорость квазипоперечной волны α в

плоскости LR, n1 = cosα, n2 = sinα, n3 = 0 для C23; Vα — скорость квазипоперечной волны α в плоскости LT и n1 = cosα,

n3 = sinα, n2 = 0 для C13; Vα — скорость квазипоперечной волны α в плоскости RT и n2 = cosα; n3 = sinα; n1 = 0 для C12 [27].

Рис. 1. Изменение цвета образцов, подвергнутых трем различным температурам и временам выдержки.

3. РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

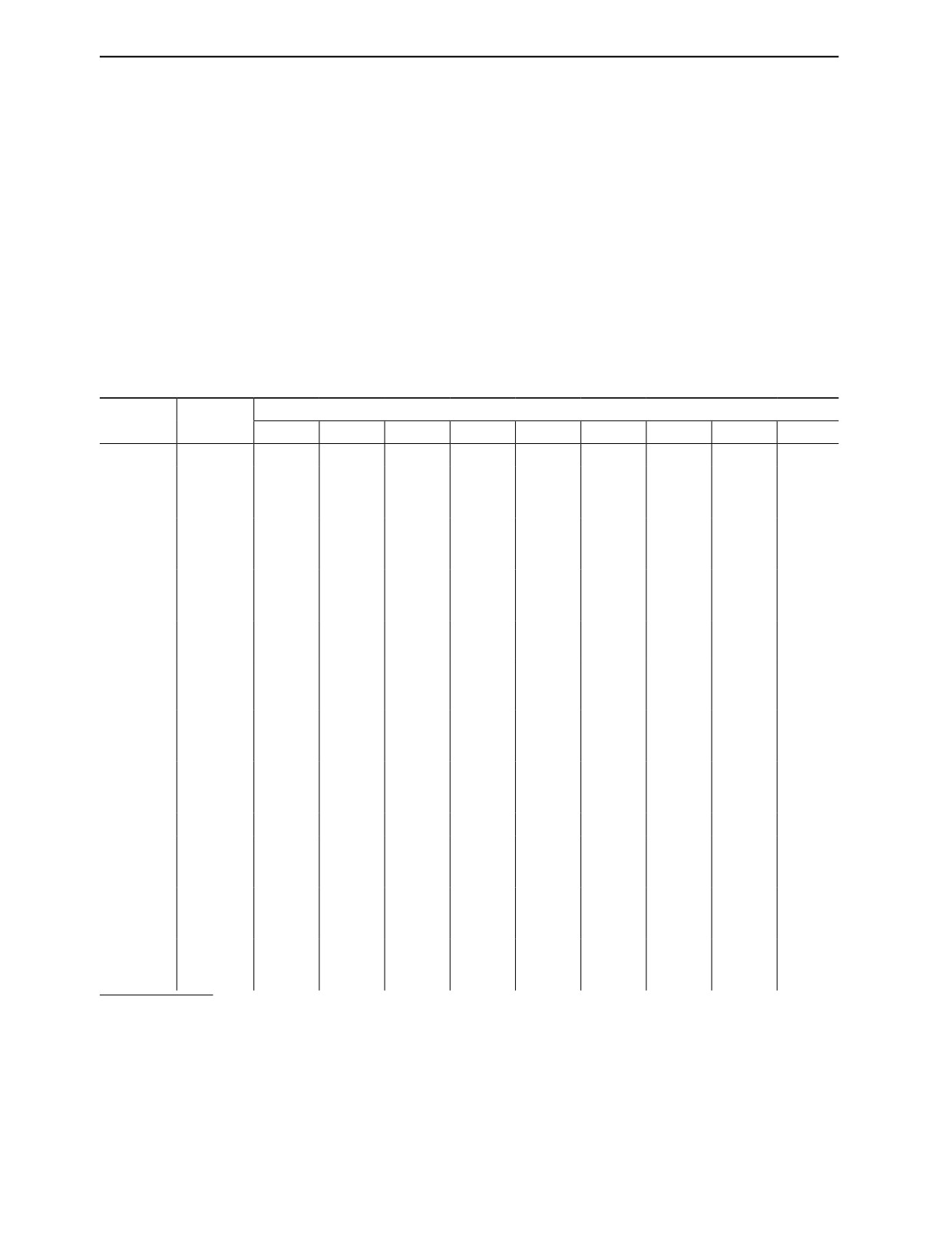

Средние значения плотностей и СУЗ представлены в табл. 2. Плотности немодифицированных

образцов варьировались от 0,49 до 0,51 г/см³. Согласно исследованиям, плотность (гр/см³) немоди-

фицированной древесины турецкой красной сосны составляла 0,49―0,53 [11], 0,54 [3], 0,49―0,50

[4], 0,56 (12,7 % MC) [16], 0,5―0,62 (18―36 % MC) [13, 14] и 0,51 [10]. Как видно из таблицы,

результаты данного исследования находились в диапазоне указанных значений. Ожидаемо, что плот-

ность снижалась с повышением температуры, но длительная обработка при более высоких темпера-

турах вызывала ее интенсивное снижение. Более того, максимальное снижение (20,4 %) наблюда-

лось при 210 °C в течение 8 ч обработки, что примерно в два раза выше, чем по данным [4] для той

же температуры и продолжительности.

Ateş и др. [5] сообщили, что плотность (0,53 г/см3) уменьшилась примерно на 15 % при обра-

ботке образцов при 230 °C (8 ч). Снижение плотности не превысило 5 % при 130 °C, в то время

как при 180 °C относительное снижение составило более 5 %. Как и в данном исследовании,

наблюдается, что при увеличении продолжительности воздействия влияние температуры стано-

вится более выраженным.

Дефектоскопия

№ 7

2022

18

Тугба Йылмаз Айды

В отличие от плотности в плане тенденции к снижению с увеличением времени и температуры

обработки, скорости продольной и поперечной УЗ волн продемонстрировали нестабильное поведе-

ние. Как видно из табл. 2, в группах наблюдалось как их уменьшение, так и их увеличение при уве-

личении продолжительности обработки. Такое поведение очевидно, особенно для VTT (от 24,4 до

-2,1 %) и VRT (от 3,9 до -4,7 %). Наиболее выраженное положительное и отрицательное влияние

температуры и продолжительности на СУЗ наблюдалось для VTT (24,4 % @160 °C―2 ч) и VRT (-17 %

@210 °C―8 ч) соответственно. Наименьшее положительное и отрицательное влияние температуры

и продолжительности на СУЗ наблюдалось для VLL (0,1 % @110 °C―2 ч) и VRR (-0,2 % @110 °C―

2 ч) соответственно. Таким образом, более высокая температура и длительная экспозиция вызывали

интенсивное влияние на СУЗ, но не линейно в положительную или отрицательную сторону. Yılmaz

Aydın и Aydın [4] сообщили, что из продольных и поперечных СУЗ только VLL термообработанной

турецкой красной сосны имеет значения от 4847 (210 °C―8 ч) до 5520 (120 °C―5 ч) м/с.

Действительно, VLL значительно увеличилась (7,1 %) при обработке при 120 °C в течение 2 ч.

Таблица

2

Средние значения и коэффициенты вариации для плотности и СУЗ

СУЗ, м/с

Плотность,

Группы

кг/м³

VLL

VRR

VTT

VLR

VLT

VRT

VLR 45

VLT 45

VRT 45

110°C-C

491 [4]

3808 [4]

1908 [6]

1160 [6]

1296 [2]

1238 [2]

635 [18]

1432 [3]

1096 [3]

760 [9]

1903

1292

1230

694

1421

762

484

3811

1299

1129

110°C-2 ч

[7]

[8]

[2]

[15]

[5]

[12]

[6] (-1.4)

[3] (0.1)

[3] (0.3)

[4] (3)

(-0.2)

(11.4)

(-0.7)

(9.3)

(-0.7)

(0.3)

3750

1232

480

1914

1208

1320

609

1403

1101

765

110°C-5 ч

[4]

[1]

[2] (-2.2)

[5] (0.3)

[6] (4.2)

[5] (1.9)

[11] (-4)

[7] (-2)

[3] (0.5)

[6] (0.8)

(-1.5)

(-0.5)

3670

605

1385

475

1944

1258

1304

1230

1111

737

110°C-8 ч

[2]

[10]

[5]

[4] (-3.2)

[5] (1.9)

[8] (8.5)

[2] (0.6)

[2] (0.7)

[4] (1.4)

[8] (3)

(-3.6)

(-4.7)

(-3.2)

1352

816

160°C-C

505 [5]

3597 [8]

1890 [9]

1353 [3]

1272 [4]

642 [23]

1367 [5]

1159 [5]

[10]

[10]

3539

1682

1337

744

486

1952

1246

1384

1215

831

160°C-2 ч

[6]

[7]

[4]

[16]

[5] (-3.8)

[7] (3.3)

[2] (-2)

[6] (1.2)

[5] (4.8)

[8] (1.9)

(-1.6)

(24.4)

(-1.2)

(15.8)

3573

1324

714

784

450

1977

1360

1260

1375

1124

160°C-5 ч

[7]

[8]

[18]

[7]

[5] (-10.8)

[5] (4.6)

[5] (0.5)

[3] (-.1)

[4] (0.6)

[4] (-3)

(-0.7)

(-2.1)

(11.2)

(-3.9)

3508

1437

761

1343

1126

787

455

1955

1385

1279

160°C-8 ч

[8]

[15]

[14]

[8]

[4]

[10]

[6] (-10.0)

[6] (3.4)

[4] (2.4)

[4] (0.5)

(-2.5)

(6.3)

(18.5)

(-1.7)

(-2.8)

(-3.5)

210°C-C

505 [7]

3622 [4]

1801 [7]

1228 [8]

1309 [4]

1209 [3]

730 [14]

1320 [5]

1070 [5]

705 [5]

726

489

3683

1918

1265

1380

1261

1416

1105

746

210°C-2 ч

[17]

[8] (-3.0)

[5] (1.7)

[9] (6.5)

[13] (3)

[7] (5.4)

[6] (4.3)

[7] (7.3)

[7] (3.3)

[7] (5.8)

(-0.6)

2030

1345

1484

465

3584

1398

1301

693

1154

765

210°C-5 ч

[9]

[10]

[6]

[10] (-7.9)

[9] (-1)

[5] (6.8)

[4] (7.6)

[18] (-5)

[6] (7.8)

[8] (8.6)

(12.7)

(9.6)

(12.5)

402

3444

1780

606

1314

1345

1268

1377

1113

759

210°C-8 ч

[10]

[4]

[12]

[22]

[6] (7)

[3] (2.7)

[4] (4.9)

[7] (4.4)

[3] (4.1)

[6] (7.8)

(-20.4)

(-4.9)

(-1.2)

(-17)

Примечание: [ ] — коэффициент вариации, () — % отличия от контрольного значения.

Напротив, наибольшее снижение составило 7,8 % при обработке при 210 °C в течение 8 ч. Как видно

из таблицы, наибольшее увеличение и уменьшение VLL составило 1,7 % (210 °C―2 ч) и 4,9 %

(210 °C―8 ч) соответственно. Более того, такого заметного положительного влияния продолжитель-

ности воздействия при относительно низких температурах (110 или 150 °C) в данном исследовании

Дефектоскопия

№ 7

2022

Анизотропные упругие параметры сосны под влиянием температуры

19

не наблюдалось. Действительно, при сравнении скоростей VLL в данном исследовании значительно

ниже, чем сообщаемые значения. Например, среднее значение в данном исследовании примерно на

28,8 % ниже, чем заявленные значения. Эти значительные различия могут быть связаны с различием

в насаждениях и условиях выращивания. Однако такие большие различия не наблюдались для ско-

ростей поперечных волн. Например, зарегистрированные значения для VLR, VLT и VRT составляют

1408, 1306 и 666 м/с соответственно [16], а различия между целыми контрольными значениями дан-

ного исследования составляют -6,3, -5,1 и 0,4 % соответственно. Таким образом, скорости попереч-

ных волн через ось сопоставимы, в то время как вне оси (Vij45°) недоступны из-за отсутствия зареги-

стрированных значений. Как видно из таблицы, влияние продолжительности воздействия на ско-

рость смещенной от оси поперечные УЗ волны является умеренным при температурах 110 и 160 °C,

а при 210 °C ― интенсивным. Максимальный положительный и отрицательный эффект (12,5 %)

наблюдался для VLR45° при 210 °C в течение 5 ч и VRT45° при 160°C в течение 5 ч соответственно.

Однако, как и при распространении продольных и поперечных волн вдоль оси, линейного отрица-

тельного или положительного влияния не наблюдалось, за исключением VLR45 и VRT45 — для темпера-

турного уровня 110 °C с увеличением продолжительности.

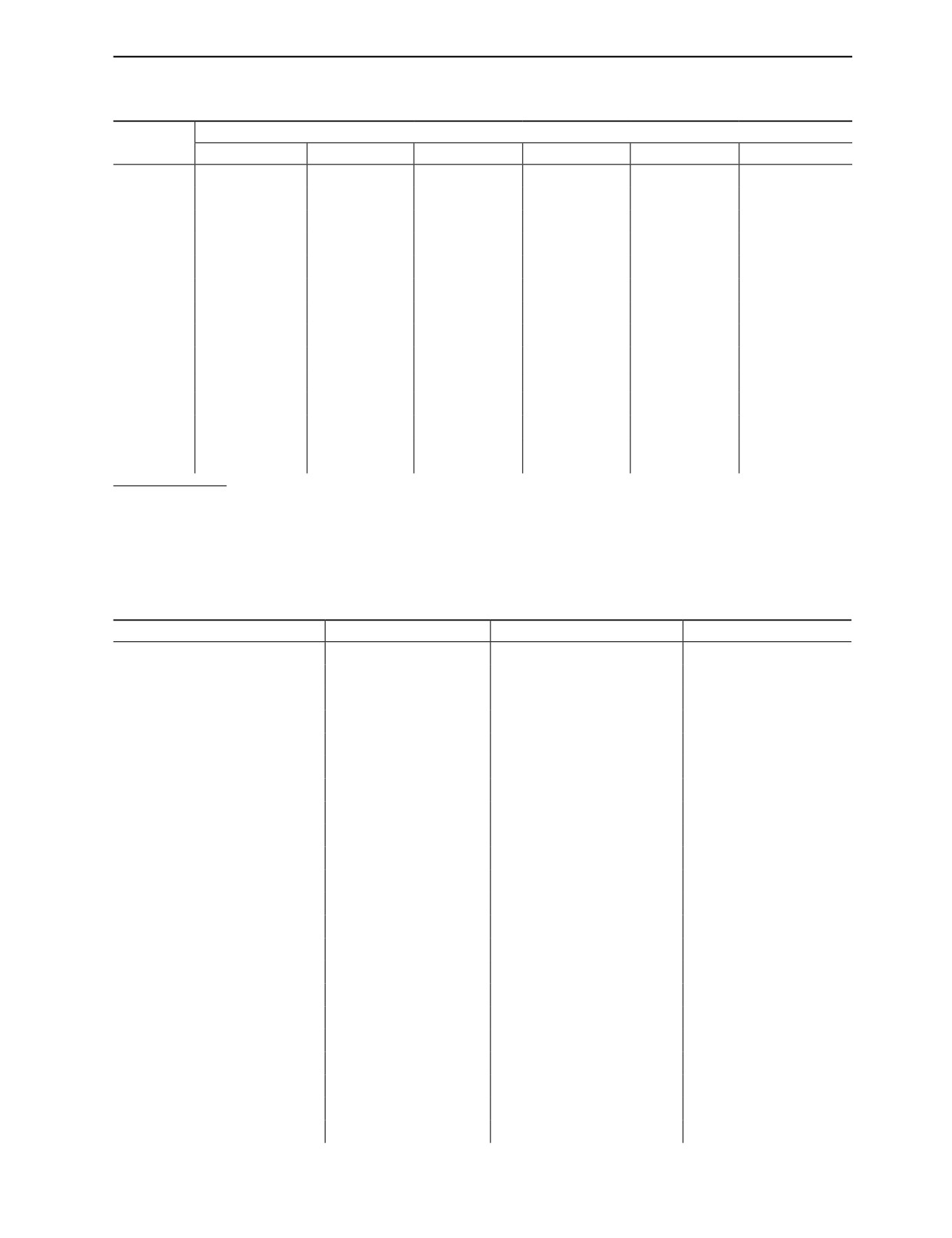

Средние значения модулей упругости представлены в табл. 3. EL, ER и ET варьировались от

4165 МПа (210 °C―8 ч) до 6356 МПа (110 °C―C), 956 МПа (210 °C―8 ч) до 1415 МПа

(110

°C―C) и 512 МПа (210 °C―8 ч) до

858 МПа

(160

°C―2 ч) соответственно.

Зарегистрированные значения модулей Юнга (12,5 % MC), определенные методом ИС, состав-

ляют 9200, 975 и 672 МПа соответственно [15]. Guntekin et al. [3] сообщили о средних значени-

ях 10111 МПа (2 ч), 13022 МПа (8 ч) и 17093 МПа (5 ч) EL для контрольных образцов и

11145 МПа (210 °C―8 ч) ― 20104 МПа (120 °C―5 ч) для условной выборки, рассчитанных

методом ИС. Авторы также сообщили о влиянии термообработки на средние значения МУ при

изгибе: 8181 МПа (2 ч), 10519 МПа (8 ч) и 12365 МПа (5 ч) для контрольных образцов и от 8034

МПа (180 °C―2 ч) до 13584 МПа (120 °C―5 ч) для условной выборки. Yılmaz Aydın и Aydın

[4] сообщили о средних значениях 13263 МПа и 8566 МПа для контрольных образцов, полу-

ченных методом УЗ и ИС соответственно. Авторы также сообщили о влиянии термообработки

на динамические и статические значения EL в диапазоне 10843 МПа (210 °C―8 ч) и 15009 МПа

(120 °C―C), 7359 МПа (210 °C―8 ч) и 9622 МПа (150 °C―5 ч) соответственно. Кроме того,

при сравнении самых высоких и самых низких значений в данного исследования они значи-

тельно ниже.

Таблица

3

Средние значения и коэффициенты вариации, отличия для модулей

Модуль Юнга, МПа

Модуль сдвига, МПа

Группы

EL

ER

ET

GTR

GTL

GLR

110°C-C

6356 [5]

1415 [18]

540 [16]

203 [35]

752 [2]

824 [5]

110°C-2 ч

6122 [10] (-3.7)

1266 [25] (-10.5)

583 [20] (8)

239 [31] (17.5)

733 [8] (-2.5)

819 [10] (-0.6)

110°C-5 ч

5780 [5] (-9.1)

1331 [17] (-5.9)

557 [12] (3.1)

181 [23] (-11.1)

729 [3] (-3.1)

837 [9] (1.6)

110°C-8 ч

5432 [7] (-14.5)

1222 [16] (-13.6)

542 [14] (0.3)

175 [20] (-13.6)

719 [5] (-4.4)

808 [4] (-2)

160°C-C

5520 [13]

1339 [24]

721 [21]

219 [47]

818 [8]

926 [9]

160°C-2 ч

4912 [18] (-11)

1201 [17] (-10.3)

858 [17] (19)

275 [31] (25.5)

754 [4] (-7.8)

869 [9] (-6.2)

160°C-5 ч

4768 [16] (-13.6)

1217 [14] (-9.1)

577 [13] (-20)

237 [37] (8.1)

715 [6] (-12.6)

833 [9] (-10.1)

160°C-8 ч

4504 [22] (-18.4)

1140 [14] (-14.9)

631 [23] (-12.5)

269 [28] (22.8)

744 [9] (-9.1)

871 [6] (-6)

210°C-C

5500 [5]

1114 [19]

531 [11]

272 [25]

740 [11]

867 [11]

210°C-2 ч

5639 [9] (2.5)

1271 [18] (14.1)

565 [28] (6.4)

264 [33] (-2.9)

785 [20] (6.1)

940 [20] (8.4)

210°C-5 ч

5398 [27] (-1.9)

1310 [17] (17.6)

584 [27] (10.1)

236 [42] (-13)

787 [12] (6.3)

915 [17] (5.5)

210°C-8 ч

4165 [11] (-24.3)

956 [15] (-14.2)

512 [20] (-3.6)

156 [45] (-42.5)

649 [14] (-12.3)

728 [12] (-16.1)

Примечание: [ ] — коэффициент вариации, () — % отличия от контрольного значения.

При умеренной обработке МУ, по-видимому, увеличивается, в то время как интенсивная обра-

ботка приводит к уменьшению [29]. Однако за исключением некоторых случаев (например,

Дефектоскопия

№ 7

2022

20

Тугба Йылмаз Айды

ET @110 °C), ни значения модулей Юнга и сдвига в целом не увеличились, даже если образцы

были обработаны при 110 и 160 °C. Напротив, умеренная продолжительность (особенно 2 ч) при

высокой температуре (210 °C) обеспечила некоторое увеличение, но не самое высокое среди всех.

По данным Esteves и Pereira [29], влияние термообработки на МУ незначительно по сравнению

с другими прочностными свойствами. То же самое особенно верно для значений модулей, когда

учитывалось высокое снижение (42,5 %) в GTR.

Как известно из литературы, упругие технические параметры, предсказанные по US, обычно

выше, чем статически определенные, но EL и ET в данном исследовании примерно на 37 и 11 %

ниже, а ER примерно на 32 % выше, чем статические значения, указанные в [15]. Плотность и СУЗ

являются двумя основными определяющими факторами для расчета динамических упругих

свойств. Как уже упоминалось ранее, плотность образцов находится в соответствии с приведенны-

ми значениями. Однако предполагается, что примерно на 29 % более низкие значения СУЗ в дан-

ной работе являются существенным фактором для значительного расхождения расчетных значе-

ний EL от заявленных значений EL или МУ при изгибе. Кроме того, как видно из табл. 3, в этих

исследованиях также сообщалось о подобном нестабильном поведении при воздействии темпера-

туры и продолжительности воздействия.

Зарегистрированные значения МУ для пиломатериалов из турецкой красной сосны классов 1,

2 и 3 (среднее значение 27 % МСВ) варьировались от 7299 до 10760 МПа и от 7169 до 11377 МПа,

полученные при испытании на изгиб и волной сжатия соответственно [13], а средние значения МУ

при изгибе пиломатериалов классов 1, 2 и 3 составляли 11555, 9974 и 8372 МПа соответственно

[14]. При сравнении с EL данного исследования даже значения немодифицированных образцов

заметно ниже. Однако следует учитывать, что способы получения данных, такие как инструменты

и средства для измерений, могут играть решающую роль.

Как видно из табл. 3, модули сдвига (GLR, GTL и GTR) варьируются от 728 МПа (210 °C―8 ч) до

940 МПа (210 °C―2 ч), 649 МПа (210 °C―-8 ч) до 818 МПа (160 °C― C) и 156 МПа (210 °C―

8 ч) до 275 МПа (160 °C―2 ч) соответственно. Зарегистрированные значения динамических моду-

лей (около 12,5 % МСВ), рассчитанные по УЗ, составляют 1108 МПа [16] и 1150 МПа [15] для GLR,

952 МПа [16] и 850 МПа [15] для GLT,

248 МПа [16] и 235 МПа [15] для GRT соответственно.

Средние значения модулей для контрольных образцов примерно на 21,3 и 24,1 %, 19,3 и 9,7 %, 6,7

и 1,6 % ниже, чем значения, указанные в [16] и [15] соответственно.

Как и в случае с модулями Юнга, стабильное положительное и отрицательное влияние про-

должительности на модули сдвига не наблюдалось ни внутри, ни между температурными диапа-

зонами, за исключением 110 °C для GTL и 210 °C для GTR. Как на GTL, так и на GTR при температурах

110 и 210 °C увеличение продолжительности оказывало отрицательное влияние. Более того, среди

значений модуля упругости GTR является наиболее подверженным влиянию температуры и про-

должительности упругим параметром, примерно на 42,5 % (210 °C―8 ч) уменьшение и 25,5 %

(160 °C―2 ч) увеличение.

Средние значения коэффициентов Пуассона представлены в табл. 4. Средние значения νRL,

νTL, νLR, νTR, νLT и νRT для контрольных образцов составляют 0,117, 0,047, 0,507, 0,270, 0,467 и

0,580 соответственно. Описанные коэффициенты Пуассона турецкой красной сосны изменяются в

конкретном диапазоне [15], а различия между коэффициентами колеблются от -29,7 до 65 %. Как

видно из таблицы, вместо линейных изменений (за исключением νRL и νLR) при увеличении про-

должительности воздействия в пределах температурных уровней наблюдалось аналогичное флук-

туационное поведение. Такие неравномерные реакции на влияние температуры и продолжитель-

ности выдержки затрудняют сделать четкие выводы, как и для модулей упругости. Однако среди

упругих констант, в отличие от модулей Юнга и сдвига, наибольшая разница (увеличение на

109,4 %) для коэффициентов Пуассона была рассчитана для νTL при 160 °C—2 ч вместо интенсив-

ной обработки. С другой стороны, наибольшее уменьшение (45,2 %) было определено для νLR,

который несколько линейно изменялся под влиянием обработки, как для νRL. Однако проводить

сравнение с противоположным поведением непросто из-за сложной полярно-ортотропной приро-

ды древесины, даже образцы были подготовлены с минимальной кольцевой кривизной, углом

наклона фибрилл и т.д.

Результаты дисперсионного анализа для средних значений свойств представлены в табл. 5.

Даже колебания значений очевидны, за исключением некоторых свойств, влияние температуры и

продолжительности воздействия на упругие константы было значительным, кроме νLT и νRT

(P > 0,05), как видно из таблицы. Кроме того, существуют статистически значимые различия в

средних значениях и результаты многорангового теста Дункана (табл. 6―8) показали, какие сред-

ние значения различны.

Дефектоскопия

№ 7

2022

Анизотропные упругие параметры сосны под влиянием температуры

21

Таблица

4

Средние значения и коэффициенты вариации коэффициента Пуассона

Коэффициент Пуассона

Группы

νRL

νTL

νLR

νTR

νLT

νRT

110°C-C

0.11 [31]

0.04 [39]

0.47 [22]

0.22 [35]

0.45 [35]

0.57 [31]

110°C-2 ч

0.09 [61] (-17.9)

0.05 [68] (28.3)

0.43 [59] (-8.6)

0.30 [39] (37.1)

0.51 [65] (12.4)

0.62 [33] (9.7)

110°C-5 ч

0.12 [39] (11.7)

0.04 [46] (3.9)

0.54 [43] (13.9)

0.24 [30] (8.5)

0.42 [52] (-6.5)

0.56 [25] (-1.9)

110°C-8 ч

0.13 [32] (18.6)

0.04 [58] (1.4)

0.57 [31] (20.5)

0.31 [25] (38.3)

0.37 [55] (-18.2)

0.68 [18] (19.3)

160°C-C

0.13 [39]

0.05 [49]

0.53 [43]

0.27 [37]

0.41 [44]

0.51 [35]

160°C-2 ч

0.09 [42] (-30.7)

0.11 [44] (109.4)

0.37 [44] (-30.6)

0.42 [25] (52)

0.60 [27] (47.8)

0.59 [25] (15.9)

160°C-5 ч

0.14 [36] (9.3)

0.05 [39] (4)

0.54 [32] (2.8)

0.29 [25] (6.6)

0.45 [36] (9.9)

0.61 [20] (19.8)

160°C-8 ч

0.13 [42] (4.7)

0.08 [40] (49.3)

0.50 [26] (-5.8)

0.33 [30] (22.2)

0.55 [31] (35.9)

0.60 [20] (19.1)

210°C-C

0.11 [56]

0.05 [44]

0.52 [47]

0.32 [22]

0.54 [37]

0.66 [11]

210°C-2 ч

0.09 [66] (-12.7)

0.06 [53] (10.2)

0.41 [57] (-20.4)

0.30 [23] (-7.4)

0.58 [40] (6.3)

0.67 [13] (1.9)

210°C-5 ч

0.08 [50] (-23.4)

0.05 [34] (2.6)

0.30 [38] (-41.7)

0.32 [17] (0.2)

0.49 [32] (-9.3)

0.74 [18] (12.3)

210°C-8 ч

0.07 [50] (-37.1)

0.08 [48] (51.4)

0.28 [47] (-45.2)

0.30 [19] (-6.1)

0.62 [32] (14.2)

0.58 [28] (-11.3)

[15] CT-

0.082 (-29.7)*

0.077 (65)

0.48 (-5.3)

0.37 (37)

0.49 (5)

0.66

(13.8)

12.5 % MC

Примечание: [ ] — коэффициент вариации, () — % отличия от контрольного значения и * — % отличия среднего от кон-

трольного значения.

Таблица

5

Результаты дисперсионного анализа для плотности, СУЗ, и упругих констант

Свойство

F

Sig.

Плотность

8.300

0.000

Продольная СУЗ

VLL

2.785

0.003

VRR

2.076

0.028

VTT

10.810

0.000

Поперечная СУЗ

VLR

3.447

0.000

VLT

3.582

0.000

VRT

2.297

0.014

Квазипоперечная СУЗ

VLR 45°

2.531

0.007

VLT 45

4.615

0.000

VRT 45

2.535

0.007

Модули Юнга

EL

7.202

0.000

ER

2.561

0.006

ET

6.259

0.000

Модули сдвига

GTR

2.498

0.008

GTL

3.012

0.002

GLR

3.288

0.001

Коэффициенты Пуассона

νRL

2.182

0.020

νTL

5.000

0.000

νLR

2.337

0.013

νTR

3.098

0.001

νLT

1.454

0.160

νRT

1.752

0.072

Дефектоскопия

№ 7

2022

22

Тугба Йылмаз Айды

Таблица

6

Группы гомогенности Дункана (ГГД) для плотности и СУЗ

Плот-

Группы

ГГД

Группы

VLL

ГГД

Группы

VRR

ГГД

Группы

VTT

ГГД

Группы

VLR

ГГД

ность

210°C-

210°C-

210°C-

110°C-

110°C-

402

a

3444

a

1780

a

1160

a

1296

a

8ч

8ч

8ч

C

C

160°C-

160°C-

210°C-

110°C-

110°C-

450

b

3508

ab

1801

bc

1208

ab

1299

ab

5ч

8ч

C

5ч

2ч

160°C-

160°C-

160°C-

210°C-

110°C-

455

bc

3539

abc

1890

abc

1228

abc

1304

ab

8ч

2ч

C

C

8ч

210°C-

160°C-

110°C-

110°C-

210°C-

465

bcd

3573

abc

1903

abc

1258

abc

1309

ab

5ч

5ч

2ч

8ч

C

110°C-

210°C-

110°C-

210°C-

110°C-

475

bcde

3584

abc

1908

abc

1265

abc

1320

abc

8ч

5ч

C

2ч

5ч

110°C-

160°C-

110°C-

110°C-

160°C-

480

bcde

3597

abcd

1914

abc

1292

bc

1337

abcd

5ч

C

5ч

2ч

2ч

110°C-

210°C-

210°C-

210°C-

210°C-

484

cde

3622

abcd

1918

abc

1314

bcd

1345

abcd

2ч

C

2ч

8ч

8ч

160°C-

110°C-

110°C-

160°C-

160°C-

486

cde

3670

bcd

1944

bc

1324

bcd

1353

abcd

2ч

8ч

8ч

5ч

C

210°C-

210°C-

160°C-

210°C-

160°C-

489

de

3683

bcd

1952

bc

1345

cd

1360

bcd

2ч

2ч

2ч

5ч

5ч

110°C-

110°C-

160°C-

160°C-

210°C-

491

de

3750

cd

1955

bc

1352

cd

1380

cd

C

5ч

8ч

C

2ч

210°C-

110°C-

160°C-

160°C-

160°C-

505

e

3808

d

1977

c

1437

d

1385

d

C

C

5ч

8ч

8ч

160°C-

110°C-

210°C-

160°C-

210°C-

505

e

3811

d

2030

c

1682

e

1398

d

C

2ч

5ч

2ч

5ч

Sig. a:1, b:0.06, c:0.05,

a: 0.12, b: 0.13, c: 0.07,

a: 0.11, b: 0.09, c: 0.07,

a: 0.07, b: 0.06, c: 0.06,

a: 0.08, b: 0.06, c: 0.09

d:0.109, e:0.07

d:0.06

d:0.06, e:1

d:0.05

Группы

VLT

ГГД

Группы

VRT

ГГД

Группы

VLR45°

ГГД

Группы

VLT45°

ГГД

Группы

VRT45°

ГГД

210°C-

110°C-

210°C-

210°C-

210°C-

1209

a

605

a

1320

a

1070

a

705

a

C

8ч

C

C

C

110°C-

210°C-

160°C-

110°C-

110°C-

1230

ab

606

a

1343

ab

1096

ab

737

ab

2ч

8ч

8ч

C

8ч

110°C-

110°C-

160°C-

110°C-

210°C-

1230

ab

609

a

1367

ab

1101

abc

746

ab

8ч

5ч

C

5ч

2ч

110°C-

110°C-

160°C-

210°C-

210°C-

1232

ab

635

ab

1375

ab

1105

abcd

759

abc

5ч

C

5ч

2ч

8ч

110°C-

160°C-

210°C-

110°C-

110°C-

1238

abc

642

abc

1377

ab

1111

abcd

760

abc

C

C

8ч

8ч

C

160°C-

210°C-

160°C-

210°C-

110°C-

1246

abc

693

abc

1384

ab

1113

abcd

762

abc

2ч

5ч

2ч

8ч

2ч

160°C-

110°C-

110°C-

160°C-

110°C-

1260

bcd

694

abc

1385

ab

1124

abcd

765

abcd

5ч

2ч

8ч

5ч

5ч

210°C-

160°C-

110°C-

160°C-

210°C-

1261

bcd

714

abc

1403

abc

1126

abcd

765

abcd

2ч

5ч

5ч

8ч

5ч

210°C-

210°C-

210°C-

110°C-

160°C-

1268

bcd

726

abc

1416

bc

1129

bcd

784

bcd

8ч

2ч

2ч

2ч

5ч

160°C-

210°C-

110°C-

210°C-

160°C-

1272

bcd

730

abc

1421

bc

1154

cd

787

bcd

C

C

2ч

5ч

8ч

160°C-

160°C-

110°C-

160°C-

160°C-

1279

cd

744

bc

1432

bc

1159

d

816

cd

8ч

2ч

C

C

C

210°C-

160°C-

210°C-

160°C-

160°C-

1301

d

761

c

1484

c

1215

e

831

d

5ч

8ч

5ч

2ч

2ч

Sig. a: 0.1, b: 0.07, c: 0.07,

a: 0.05, b: 0.26, c: 0.07,

a: 0.09, b: 0.16, c: 0.11,

a: 0.05, b: 0.09, c: 0.06

a:0.07, b:0.05,c:0.06

d:0.06

d:0.06, e:1

d:0.06

Дефектоскопия

№ 7

2022

Анизотропные упругие параметры сосны под влиянием температуры

23

Таблица

7

Группы гомогенности Дункана для модулей

Группы

EL

ГГД

Группы

ER

ГГД

Группы

ET

ГГД

210°C-8ч

4165

a

210°C-8ч

956

a

210°C-8ч

512

a

160°C-8ч

4504

ab

210°C-C

1114

ab

210°C-C

531

a

160°C-5ч

4768

abc

160°C-8ч

1140

ab

110°C-C

540

a

160°C-2ч

4912

bcd

160°C-2ч

1201

bc

110°C-8ч

542

a

210°C-5ч

5398

cde

160°C-5ч

1217

bc

110°C-5ч

557

a

110°C-8ч

5432

cde

110°C-8ч

1222

bc

210°C-2ч

565

a

210°C-C

5500

cde

110°C-2ч

1266

bc

160°C-5ч

577

a

160°C-C

5520

cde

210°C-2ч

1271

bc

110°C-2ч

583

a

210°C-2ч

5639

def

210°C-5ч

1310

bc

210°C-5ч

584

a

110°C-5ч

5780

ef

110°C-5ч

1331

bc

160°C-8ч

631

ab

110°C-2ч

6122

ef

160°C-C

1339

bc

160°C-C

721

b

110°C-C

6356

f

110°C-C

1415

c

160°C-2ч

858

c

Sig. a:0.1, b:0.26, c:0.05, d:0.06,e:0.07, f:0.06

a:0.11, b:0.08, c:0.1

a:0.07, b:0.11, c:1

Группы

GTR

ГГД

Группы

GTL

ГГД

Группы

GLR

ГГД

210°C-8ч

156

a

210°C-8ч

649

a

210°C-8ч

728

a

110°C-8ч

175

a

160°C-5ч

715

ab

110°C-8ч

808

ab

110°C-5ч

181

a

110°C-8ч

719

ab

110°C-2ч

819

abc

110°C-C

203

ab

110°C-5ч

729

b

110°C-C

824

abcd

160°C-C

219

ab

110°C-2ч

733

b

160°C-5ч

833

bcd

210°C-5ч

236

ab

210°C-C

740

bc

110°C-5ч

837

bcde

160°C-5ч

237

ab

160°C-8ч

744

bc

210°C-C

867

bcde

110°C-2ч

239

ab

110°C-C

752

bc

160°C-2ч

869

bcde

210°C-2ч

264

b

160°C-2ч

754

bc

160°C-8ч

871

bcde

160°C-8ч

269

b

210°C-2ч

785

bc

210°C-5ч

915

cde

210°C-C

272

b

210°C-5ч

787

bc

160°C-C

926

de

160°C-2ч

275

b

160°C-C

818

c

210°C-2ч

940

e

Sig. a:0.05, b:0.1

a:0.06, b:0.09, c:0.05

a:0.06, b:0.25, c:0.08, d:0.06, e:0.05

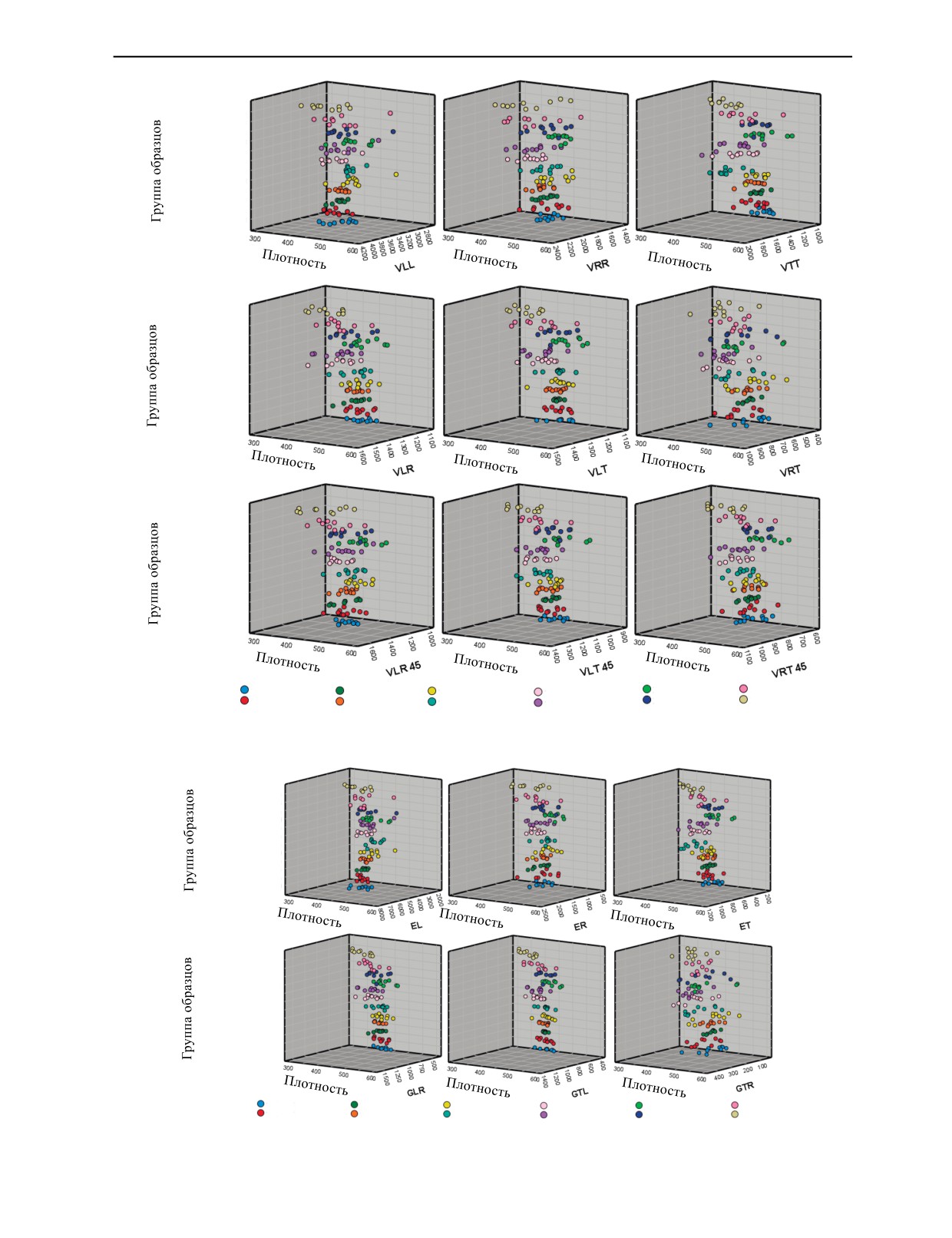

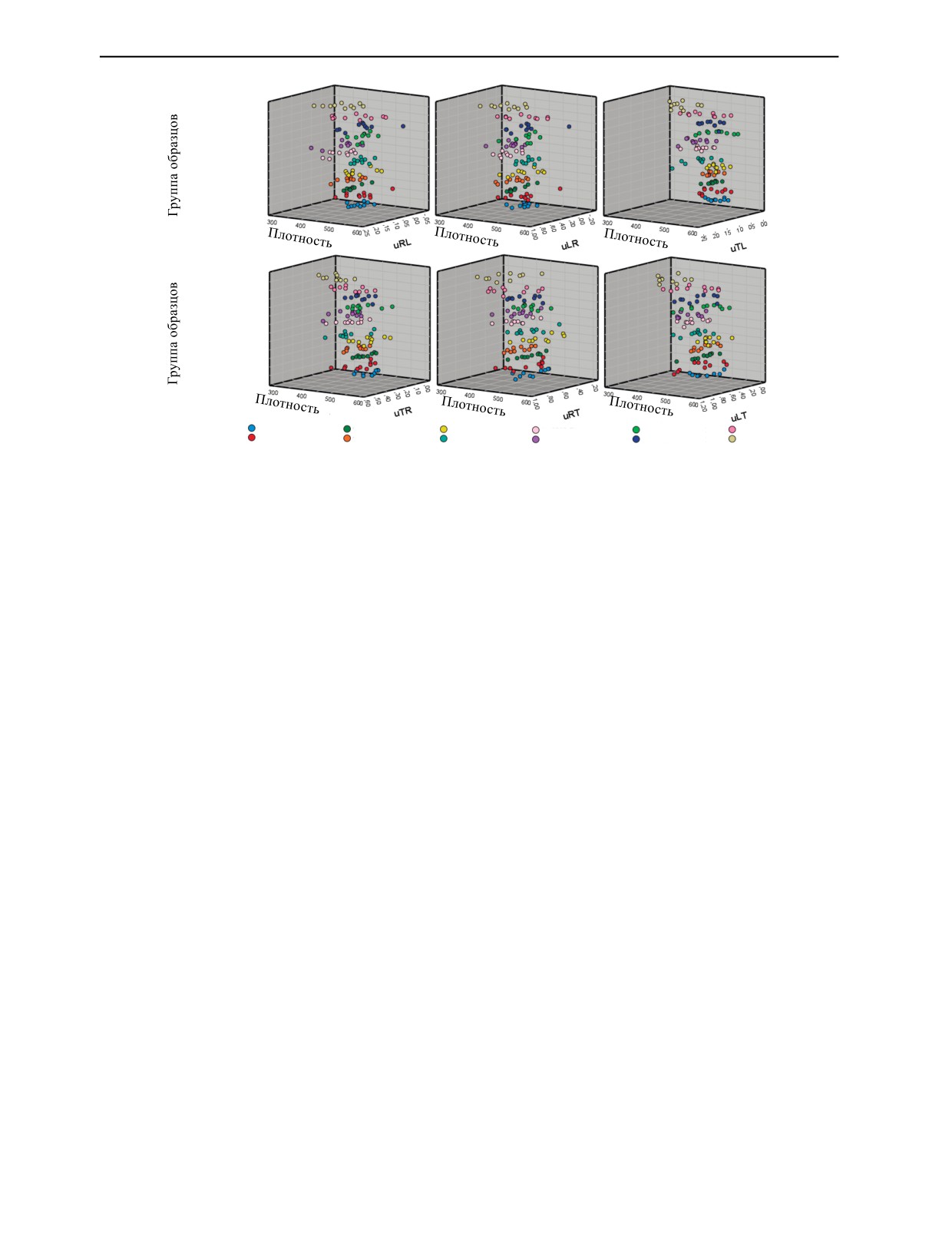

Взаимозависимости между тремя параметрами из представленных (условия обработки, плот-

ность, СУЗ, упругие модули, коэффициент Пуассона) показаны в виде трехмерного графика на

рис. 2―4.

Из-за множества факторов, таких как различные используемые средства, отсутствие стандар-

тов и т.д., полученные упругие константы могут сильно различаться. Сложности, возникающие

при измерениях и расчетах, также могут играть решающую роль. Также, позиционирование (рас-

пространение и поляризация, особенно для поперечных волн) и приложенное давление на преоб-

разователи [30] могут вызвать дифракцию при использовании без зажимного инструмента для

достижения стандартизированных приложений. Однако двумя основными факторами, влияющими

на свойства древесины, являются МСВ и температура. Более того, МСВ древесины значительно

снижается при термической обработке, что может оказать значительное влияние на измерения рас-

пространения ультразвуковых волн [31], а распространение волн становится сложным явлением

из-за полярной ортотропной структуры [32]. Действительно, динамически определенные значения

имеют значительные различия между механически определенными. И можно предположить, что

при интерпретации динамических результатов следует учитывать совместное влияние температур-

ной обработки, зависящей от продолжительности, и свойств распространения.

Как сообщили Ramage et al. [33], анатомические и химические свойства древесины изменяют-

ся под воздействием термической модификации. К химическим изменениям относятся образова-

Дефектоскопия

№ 7

2022

24

Тугба Йылмаз Айды

Таблица

8

Группы гомогенности Дункана для коэффициента Пуассона

Группы

νRL

ГГД

Гурппы

νTL

ГГД

Группы

νLR

ГГД

210°C-8ч

0,07

a

110°C-8ч

0,04

a

210°C-8ч

0,3

a

210°C-5ч

0,08

ab

110°C-C

0,04

a

210°C-5ч

0,3

ab

110°C-2ч

0,09

abc

110°C-5ч

0,04

a

160°C-2ч

0,4

abc

160°C-2ч

0,09

abc

110°C-2ч

0,05

ab

210°C-2ч

0,4

abc

210°C-2ч

0,09

abc

160°C-C

0,05

abc

110°C-2ч

0,4

abc

210°C-C

0,11

abc

210°C-C

0,05

abc

110°C-C

0,5

abc

110°C-C

0,11

abc

210°C-5ч

0,05

abc

160°C-8ч

0,5

bc

110°C-5ч

0,12

bc

160°C-5ч

0,05

abc

210°C-C

0,5

c

110°C-8ч

0,13

bc

210°C-2ч

0,06

abc

160°C-C

0,5

c

160°C-C

0,13

bc

160°C-8ч

0,08

bc

110°C-5ч

0,5

c

160°C-8ч

0,13

c

210°C-8ч

0,08

c

160°C-5ч

0,5

c

160°C-5ч

0,14

c

160°C-2ч

0,11

d

110°C-8ч

0,6

c

Sig. a:0.13, b:0.08, c:0.05

a:0.19, b:0.05, c:0.08, d:1

a:0.07, b:0.05, c:0.06

Группы

νTR

ГГД

Группы

νLT

ГГД

Группы

νRT

ГГД

110°C-C

0,22

a

110°C-8ч

0,37

a

160°C-C

0,5

a

110°C-5ч

0,24

ab

160°C-C

0,41

ab

110°C-5ч

0,6

ab

160°C-C

0,27

abc

110°C-5ч

0,42

ab

110°C-C

0,6

abc

160°C-5ч

0,29

abc

160°C-5ч

0,45

ab

210°C-8ч

0,6

abc

210°C-2ч

0,3

abc

110°C-C

0,45

ab

160°C-2ч

0,6

abc

110°C-2ч

0,3

abc

210°C-5ч

0,49

ab

160°C-8ч

0,6

abc

210°C-8ч

0,3

abc

110°C-2ч

0,51

ab

160°C-5ч

0,6

abc

110°C-8ч

0,31

abc

210°C-C

0,54

ab

110°C-2ч

0,6

abc

210°C-C

0,32

bc

160°C-8ч

0,55

ab

210°C-C

0,7

abc

210°C-5ч

0,32

bc

210°C-2ч

0,58

ab

210°C-2ч

0,7

bc

160°C-8ч

0,33

c

160°C-2ч

0,6

b

110°C-8ч

0,7

bc

160°C-2ч

0,42

d

210°C-8ч

0,62

b

210°C-5ч

0,7

c

Sig. a:0.07, b:0.07, c:0.2, d:1

a:0.07, b:0.06

a:0.06, b:0.14, c:0.05

ние уксусной кислоты, деградация гемицеллюлозы, образование новых связей лигнина и повы-

шение кристалличности целлюлозы. Деградация гемицеллюлозы приводит к низкой гигроскопич-

ности, устойчивости к грибкам и высокой стабильности размеров. Кроме того, новые связи лигни-

на также вызывают высокую стабильность размеров. Все это отвечает за долговечность древеси-

ны. К анатомическим изменениям относятся появление радиальных трещин и увеличение пори-

стости. Однако угол наклона фибрилл не изменяется. Если рассматривать механические свойства

термообработанной древесины, то деградация гемицеллюлозы и радиальные трещины являются

причиной низких пределов прочности при изгибе и растяжении. Напротив, новые связи лигнина,

увеличение кристалличности целлюлозы и неизмененный угол наклона фибрилл ответственны за

увеличение ПС и жесткости в продольном направлении. Также, исчерпывающие данные об изме-

нениях в древесине при термообработке были представлены Esteves и Pereira [29], и авторы заяви-

ли, что вещество становится менее эластичным, а микрофибриллы целлюлозы теряют свои спо-

собности к расширению при укрупнении молекул. Эти изменения в структуре древесины обуслав-

ливают стабильность размеров.

Стабильность является одним из основных требований при обработке древесины, а терми-

ческая обработка при соответствующей температуре и продолжительности обеспечивает ста-

бильность древесного материала без каких-либо потерь в механических и химических свой-

ствах [5]. Green [2] заявил, что длительное воздействие высоких температур может привести

к невосстановлению механических свойств. Согласно результатам данного исследования,

Дефектоскопия

№ 7

2022

Анизотропные упругие параметры сосны под влиянием температуры

25

210 °С-8 ч

210 °С-5 ч

210 °С-2 ч

210 °С-контроль

160 °С-8 ч

160 °С-5 ч

160 °С-2 ч

160 °С-контроль

110 °С-8 ч

110 °С-5 ч

110 °С-2 ч

110 °С-контроль

210 °С-8 ч

210 °С-5 ч

210 °С-2 ч

210 °С-контроль

160 °С-8 ч

160 °С-5 ч

160 °С-2 ч

160 °С-контроль

110 °С-8 ч

110 °С-5 ч

110 °С-2 ч

110 °С-контроль

210 °С-8 ч

210 °С-5 ч

210 °С-2 ч

210 °С-контроль

160 °С-8 ч

160 °С-5 ч

160 °С-2 ч

160 °С-контроль

110 °С-8 ч

110 °С-5 ч

110 °С-2 ч

110 °С-контроль

110 °С-контроль

110 °С-5 ч

160 °С-контроль

160 °С-5 ч

210 °С-контроль

210 °С-5 ч

110 °С-2 ч

110 °С-8 ч

160 °С-2 ч

160 °С-8 ч

210 °С-2 ч

210 °С-8 ч

Рис. 2. 3D-точечный график для температуры в зависимости от плотности и СУЗ.

210 °С-8 ч

210 °С-5 ч

210 °С-2 ч

210 °С-контроль

160 °С-8 ч

160 °С-5 ч

160 °С-2 ч

160 °С-контроль

110 °С-8 ч

110 °С-5 ч

110 °С-2 ч

110 °С-контроль

210 °С-8 ч

210 °С-5 ч

210 °С-2 ч

210 °С-контроль

160 °С-8 ч

160 °С-5 ч

160 °С-2 ч

160 °С-контроль

110 °С-8 ч

110 °С-5 ч

110 °С-2 ч

110 °С-контроль

110 °С-контроль

110 °С-5 ч

160 °С-контроль

160 °С-5 ч

210 °С-контроль

210 °С-5 ч

110 °С-2 ч

110 °С-8 ч

160 °С-2 ч

160 °С-8 ч

210 °С-2 ч

210 °С-8 ч

Рис. 3. 3D-точечный график для температуры в зависимости от плотности и упругих модулей.

Дефектоскопия

№ 7

2022

26

Тугба Йылмаз Айды

210 °С-8 ч

210 °С-5 ч

210 °С-2 ч

210 °С-контроль

160 °С-8 ч

160 °С-5 ч

160 °С-2 ч

160 °С-контроль

110 °С-8 ч

110 °С-5 ч

110 °С-2 ч

110 °С-контроль

210 °С-8 ч

210 °С-5 ч

210 °С-2 ч

210 °С-контроль

160 °С-8 ч

160 °С-5 ч

160 °С-2 ч

160 °С-контроль

110 °С-8 ч

110 °С-5 ч

110 °С-2 ч

110 °С-контроль

110 °С-контроль

110 °С-5 ч

160 °С-контроль

160 °С-5 ч

210 °С-контроль

210 °С-5 ч

110 °С-2 ч

110 °С-8 ч

160 °С-2 ч

160 °С-8 ч

210 °С-2 ч

210 °С-8 ч

Рис. 4. 3D-точечный график для температуры в зависимости от плотности и коэффициентов Пуассона.

двухчасовая обработка при температуре 210 °C обеспечила некоторое увеличение всех моду-

лей Юнга, но не самого высокого. Такая низкая продолжительность обработки при высоких

температурах также обеспечила значительное увеличение модулей сдвига и коэффициента

Пуассона, но не для всех из них. Тем не менее, 8 из 12 упругих констант (3 из 3 модулей Юнга,

2 из 3 модулей сдвига и 3 из 6 коэффициентов Пуассона) были несколько улучшены в услови-

ях обработки 210 °C―2 ч. Но когда учитываются коэффициенты Пуассона, то 5 из 6 были

несколько улучшены при 160 °C―5 ч обработки. Поэтому трудно сказать, что определенные

условия обработки обеспечивают лучшие упруго-технические параметры в целом. Напротив,

как уже упоминалось, длительное применение при более высоких температурах не подходит

для обеспечения улучшения упругих констант.

Даже обеспечивая некоторые заметные различия в результатах, ультразвуковые испытания и

оценка являются применимым методом для определения всех упругих констант немодифициро-

ванной или модифицированной древесины. Поскольку проводятся испытания на отдельных образ-

цах нестандартной формы, то недорогой (инструменты или оборудование) и простой в эксплуата-

ции метод [34] имеет выдающиеся характеристики для неразрушающего контроля и оценки.

4. ЗАКЛЮЧЕНИЕ

Взаимодействие с окружающей средой ― одна из сложных областей исследований в науке и

технологии древесины, и древесина как конструкционный материал должна быть защищена от

разрушительного воздействия факторов окружающей среды. Термообработка является одним из

инновационных методов защиты древесины путем улучшения некоторых ее свойств. В данном ис-

следовании влияние термообработки на полные упругие константы турецкой красной сосны было

определено с помощью распространения ультразвука. Результаты показали, что термообработка

оказывает значительное влияние на средние значения, однако в целом наблюдались колебания с

увеличением продолжительности обработки, за некоторыми исключениями, такими как последо-

вательное снижение EL при 110 и 160 °C, GTL при 110 °C, а также RL и LR при 210 °C. Напротив, не

наблюдалось последовательного увеличения с увеличением продолжительности обработки.

В представленных значениях для турецкой красной сосны, значительное увеличение было по-

лучено при увеличении продолжительности воздействия при низких температурах, таких как 120

и 150 °C. В данном исследовании при низких температурах EL, ER, GTL и частично GLR не увеличи-

вались, а уменьшались. Примечательно, что небольшое увеличение EL было получено только при

обработке 210 °C―2 ч. Более того, почти такое же поведение наблюдалось и для ER. Однако трудно

объяснить причины такого противоположного поведения.

Дефектоскопия

№ 7

2022

Анизотропные упругие параметры сосны под влиянием температуры

27

В данном исследовании для получения всех членов матрицы жесткости использовали изме-

рения на образцах, которые проводили как по оси, так и со смещением оси на 45 °. Дальнейшее

исследование, например, проведение измерений над многогранным образцом для получения всех

членов матрицы жесткости с помощью только одного образца, должно предоставить ценные дан-

ные для проведения сравнения для оценки этих колебаний и изменений.

Автор заявляет об отсутствии конфликта интересов.

Это исследование не получило какого-либо специального гранта от финансирующих агентств

в государственном, коммерческом или некоммерческом секторах.

СПИСОК ЛИТЕРАТУРЫ

1. Boydak M., Caliskan S. Effects of heat shock on seed germination of Turkish red pine (Pinus brutia) //

2. Green, D.W. Wood: Strength and stiffness // Encycl. Mater. Sci. Technol. 2001. P. 9732—6. https://doi.

org/10.1016/b0-08-043152-6/01766-6

3. Güntekin E., Aydin T.Y., Üner B. Physical, mechanical and bonding performance of Calabrian Pine

(Pinus brutia Ten.) as influenced by heat treatment // Drv. Ind. 2017. V. 68. No. 2. P. 99—108. https://doi.

org/10.5552/drind.2017.1533

4. Yilmaz Aydin T., Aydin M. Young Modulus determination of Turkish red pine wood by destructive and

nondestructive test methods / Proc. 20th Int. Nondestruct. Test. Eval. Wood Symp. Madison, 2017.

5. Ates S., Akyildiz M.H., Ozdemir H. Effects of heat treatment on calabrian pine (Pinus brutia Ten.) wood

6. Akyildiz M., Ates S. Effect of heat treatment on equilibrium moisture content (EMC) of some wood

species in Turkey // Agric. Biol. Sci. 2008. V. 4. N. 6. P. 660—5.

7. Abuamoud M.M.M., Ateş S., Durmaz E. Comparison of some anatomical, chemical and fibrous

characteristics of Turkish Pine (Pinus Brutia Ten.) sampled from different regions // Kastamonu

Üniversitesi Orman Fakültesi Derg.

2018. V.

18. No.

1. P.

kastorman.364592

8. Aydın İ. Resin production and turpentine analysis by acid paste and borehole methods in red pine (Pinus

brutia Ten.) and maritime pine (Pinus pinaster Ait.) in Turkey. Karadeniz Technical University, 2017.

9. Baysal E., Yalinkilic M.K., Çolak M., Göktaş O. Combustion properties of Calabrian pine (Pinus brutia

Ten.) wood treated with vegetable tanning extracts and boron compounds // Turkish J. Agric For. 2003. V. 27.

10. Bektas I., Hakkı Alma M., As N., Gundogan R. Relationship between site index and several mechanical

properties of Turkish calabrian pine (Pinus brutia Ten.) // For Prod. J. 2003. V. 53. No. 2. P. 27—31.

11. Göker Y., As N., Akbulut T., Dündar T. Effects of the spiral grain on some physical properties of

calabrian pine (Pinus brutia Ten.) wood // Turkish J. Agric For. 2000. V. 24. No. 1. P. 51—6. https://doi.

org/10.3906/tar-98156

12. Göker Y., As N., Akbulut T., Dündar T. The effects of spiral grain on some mechanical properties of

calabrian pine (Pinus Brutia Ten.) wood // Turkish J. Agric For. 2000. V. 24. No. 1. P. 45—50. https://doi.

org/10.3906/tar-98144

13. Guntekin E., Emiroglu Z.G., Yilmaz T. Prediction of bending properties for turkish red pine (Pinus

brutia ten.) Lumber using stress wave method // BioResources. 2013. V. 8. No. 1. P. 231—7. https://doi.

org/10.15376/biores.8.1.231-237

14. Güntekin E., Cengiz Y., Aydoğan T., Yılmaz Aydın T., Özdamar İ. Prediction of elasticity for Turkish

red pine (Pinus Brutia Ten.) lumber using linear modeling and artificial neural networks (ANN) // Suleyman

Demirel Univ. J. Nat. Appl. Sci. 2014. V. 18. No. 2. P. 64—8.

15. Güntekin E., Yılmaz Aydın T., Aydın M. Elastic constants of Calabrian pine and cedar // Proc. Int. For.

Symp. Kastamonu Üniversitesi. 2016. P. 645—9.

16. Aydın M., Ciritcioglu H. Shear moduli prediction of Calabria pine (Pinus brutia Ten.) using ultrasonic

wave propagation // Düzce Univ. J. Sci. Technol. 2018. V. 6. No.1. P.176—87.

17. Günay E., Sönmez M. Mechanical behavior of wood under torsional and tensile loadings // Gazi. Uni.

J. Sci. 2003. V. 16. No. 4. P. 733—49.

18. Shukla S.R., Kamdem D.P. Physical and mechanical properties of red pine (Pinus resinosa AIT.) from

three provenances // Wood Fiber Sci. 2008. V. 40. No. 1. P. 103—10.

19. Forest Products Laboratory / Wood Handbook: Wood as an Engineering Material. USDA — Gen Tech

20. Gao S., Wang X., Wang L. Modeling temperature effect on dynamic modulus of elasticity of red pine

(Pinus resinosa) in frozen and non-frozen states // Holzforschung. 2015. V. 69. No. 2. P. 233—40. https://doi.

org/10.1515/hf-2014-0048

21. Newton P.F. Predictive relationships between acoustic velocity and wood quality attributes for red pine

Дефектоскопия

№ 7

2022

28

Тугба Йылмаз Айды

22. Özşahin Ş., Singer H., Temiz A., Yildirim İ. Selection of softwood species for structural and non-

structural timber construction by using the analytic hierarchy process (AHP) and the multiobjective

optimization on the basis of ratio analysis (MOORA) // Balt. For. 2019. V. 25. No. 2. P. 281—8. https://doi.

org/10.46490/vol25iss2pp281

23. Baradit E., Fuentealba C., Yáñez M. Elastic constants of Chilean pinus radiata using ultrasound //

24. TS 2472. Wood — Determination of Density for Physical and Mechanical Tests. Ankara, 2005.

25. Yılmaz Aydın T., Küçükkose A. Ultrasonic testing and evaluation of moisture dependent elastic

properties of fir wood // Mater. Test. 2020. V. 62. No. 10. P. 1059—64.

26. Ozyhar T., Hering S., Sanabria S.J., Niemz P. Determining moisture-dependent elastic characteristics

of beech wood by means of ultrasonic waves // Wood Sci. Technol. 2013. V. 47. No. 2. P. 329—41. https://doi.

org/10.1007/s00226-012-0499-2

27. Gonçalves R., Trinca A.J., Pellis B.P. Elastic constants of wood determined by ultrasound using three

013-0598-8

28. Vázquez C., Gonçalves R., Bertoldo C., Baño V., Vega A., Crespo J. et al. Determination of the

mechanical properties of Castanea sativa Mill. using ultrasonic wave propagation and comparison with static

compression and bending methods // Wood Sci. Technol. 2015. V. 49. No. 3. P. 607—22. https://doi.

org/10.1007/s00226-015-0719-7

29. Esteves B.M., Pereira H.M. Wood modification by heat treatment / A review. Bioresources. 2009.

V. 4. No. 1. P. 370—404.

30. Aydın M., Yılmaz Aydın T. Moisture dependent elastic properties of naturally aged black pine wood //

31. Aydin T.Y. Ultrasonic evaluation of time and temperature-dependent orthotropic compression properties

32. Tallavo F., Pandey M.D., Cascante G. Probabilistic characterization of ultrasonic wave propagation in

33. Ramage M.H., Burridge H., Busse-Wicher M., Fereday G., Reynolds T., Shah D.U. et al. The wood

from the trees: The use of timber in construction // Renew Sustain Energy Rev. 2017. V. 68. P. 333—59. https://

doi.org/10.1016/j.rser.2016.09.107

34. Pagnotta L. Recent progress in identification methods for the elastic characterization of materials //

Int. J. Mech. 2008. V. 2. No. 4. P. 129—40.

Дефектоскопия

№ 7

2022