УДК 620.179.16

УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ СТЫКОВЫХ СОЕДИНЕНИЙ В ПЛАСТИНАХ

ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ИСПОЛЬЗОВАНИЕМ ВОЛН ЛЭМБА

© 2023 г. А.В. Васильев1, Д.Ю. Бирюков1,2,*, А.Ф. Зацепин1,2

1Уральский федеральный университет имени первого Президента России Б.Н. Ельцина,

Россия 620002 Екатеринбург, ул. Мира, 19

2Уральский государственный университет путей сообщения,

Россия 620034 Екатеринбург, ул. Колмогорова, 66

*E-mail: bir-70@list.ru

Поступила в редакцию 01.11.2022; после доработки 30.11.2022

Принята к публикации 02.12.2022

С использованием волн Лэмба изучено влияние качества сварки тонких стальных листов на физико-механические

свойства электротехнической стали. Показано, что волны Лэмба, возбужденные в нулевой симметричной моде, являют-

ся эффективным источником информации о состоянии материала как в сварном соединении пластин, так и в области

основного металла, не затронутого термическими воздействиями. Определены маркеры качества сварных соединений.

Установлено, что наиболее информативными параметрами являются фазовая скорость волны Лэмба и ее амплитуда.

На основе измерений скоростей обнаружена макроскопическая анизотропия акустических свойств материала.

Предполагается, что происхождение указанной анизотропии обусловлено остаточными напряжениями, возникающими

в технологическом процессе обработки стальных листов. Полученные результаты представляют интерес для специали-

зированного контроля качества стыковых швов в тонких стальных листах.

Ключевые слова: ультразвуковой контроль, электротехническая сталь, тонкие листы, сварные соединения, волны

Лэмба, амплитуда эхосигналов, скорость ультразвука, акустическая анизотропия.

DOI: 10.31857/S0130308223010025, EDN: BVDTLA

ВВЕДЕНИЕ

Электротехническая или трансформаторная сталь является одним из важнейших материалов

для производства частей трансформаторов, реле, электродвигателей, звонков. Основной ее особен-

ностью являются сниженные потери тока на перемагничивание, которые достигаются высокой

магнитной проводимостью. Указанное свойство обеспечивается повышенным содержанием крем-

ния в трансформаторных сплавах, которое может достигать нескольких процентов от общей массы

изделия [1, 2].

Особенность применения электротехнической стали в виде тонких пластин определяет способ

ее производства и хранения. На предприятиях Новолипецкого металлургического комбината

(НЛМК) изготавливаются листы электротехнической стали толщиной 0,7 мм и шириной 1,5 м,

которые свариваются между собой в длинную ленту. При этом технологические процессы сварки

во многом влияют на качество и состояние сварных швов [3].

При изготовлении сварного соединения образуются зоны термических изменений (ЗТИ),

структура которых существенно отличается от структуры основного материала. В ЗТИ наблюдает-

ся неоднородность фазового состава, градиент физических и механических свойств, реализуется

сложное напряженно-деформированное состояние [3, 4]. Отметим также, что сварное соединение

из электротехнической стали, в отличие от низкоуглеродистых сталей, может менять магнитные

свойства в процессе как силового [5, 6], так и теплового воздействия [7, 8].

Как правило, ЗТИ является наиболее слабой зоной в сварном соединении, где зачастую и про-

исходит разрушение конструкции. В частности, наблюдались случаи разрыва сварного шва под

действием веса стальной ленты. В этой связи на предприятиях НЛМК достаточно актуально стоит

вопрос контроля качества сварных соединений в тонких листах электротехнической стали. Разра-

ботка эффективного метода контроля позволит также собрать информацию о состоянии сварных

швов при разных условиях сварки и в будущем решить вопрос оптимизации данного процесса, что

является непростой комплексной задачей [9].

Оценку изменения магнитных свойств, связанного с фазовыми превращениями в электротех-

нических сталях, как правило, проводят с использованием вихретокового неразрушающего кон-

троля [10, 11]. Следует отметить, что на результаты вихретокового контроля могут оказать влияние

различные внешние факторы. Более того, на реальном объекте структура ЗТИ будет зависеть от

специфики изготовления сварного шва (скорость сварки, температура, используемые электроды,

Ультразвуковой контроль стыковых соединений в пластинах электротехнической стали...

15

скорость остывания, толщина пластин и др.) [3, 9]. Учет влияния этих факторов особенно актуален

для электротехнических сталей. Из-за влияния внешних факторов при изготовлении сварного шва

в ЗТИ указанных материалов может содержаться различное количество кремниевой фазы. Объ-

емная доля этой фазы влияет на магнитные и электрические свойства электротехнической стали

[1, 2] и, как следствие, на показания вихретокового прибора.

В этой связи для анализа состояния материала более удобными и эффективными являются

акустические методы благодаря их большой проникающей способности, безопасности, возмож-

ности измерений при одностороннем доступе к изделию и высокой информативности, позволя-

ющей выявлять не только несплошности, но и любые искажения материала, приводящие к

изменениям его упругих, прочностных и структурных свойств [12—18]. Упругие и прочностные

свойства легко контролировать по скорости звуковых волн, распространяющихся в материале

[14—18]. А контроль структуры металла: изменение размера зерен, возникновение микропор и

микродефектов, как правило, сказывается на изменении амплитуды звуковых сигналов и их

спектра [12—14]. Таким образом, акустический контроль наилучшим образом подходит для ана-

лиза как дефектности сварного шва, так и физико-механических характеристик основного

металла.

Вместе с тем при контроле листов акустическими методами возникают свои сложности, свя-

занные с возбуждением и приемом продольных и поперечных объемных волн в образцах малой

толщины. Тем не менее для прозвучивания тонких пластин могут достаточно эффективно приме-

няться головные волны, распространяющиеся в приповерхностных слоях материалов [19], рэлеев-

ские волны, охватывающие тонкий поверхностный слой [17, 20], и волны Лэмба [21—24]. Волны

Лэмба в отличие от головных и рэлеевских, распространяясь через всю толщину листа, более

чувствительны к искажениям в его объеме и способны преодолевать большие расстояния благо-

даря волноводному эффекту [25—27].

Поэтому целью настоящей работы является контроль волнами Лэмба качества материала тон-

ких стальных пластин, их дефектности, упругих и структурных свойств как в ЗТИ стыковых свар-

ных швов, так и за ее пределами. Для достижения указанной цели необходимо определить опти-

мальные параметры возбуждения волн Лэмба и реализовать методику оценки качества сварных

соединений электротехнической стали.

МЕТОДИКА И ОБРАЗЦЫ

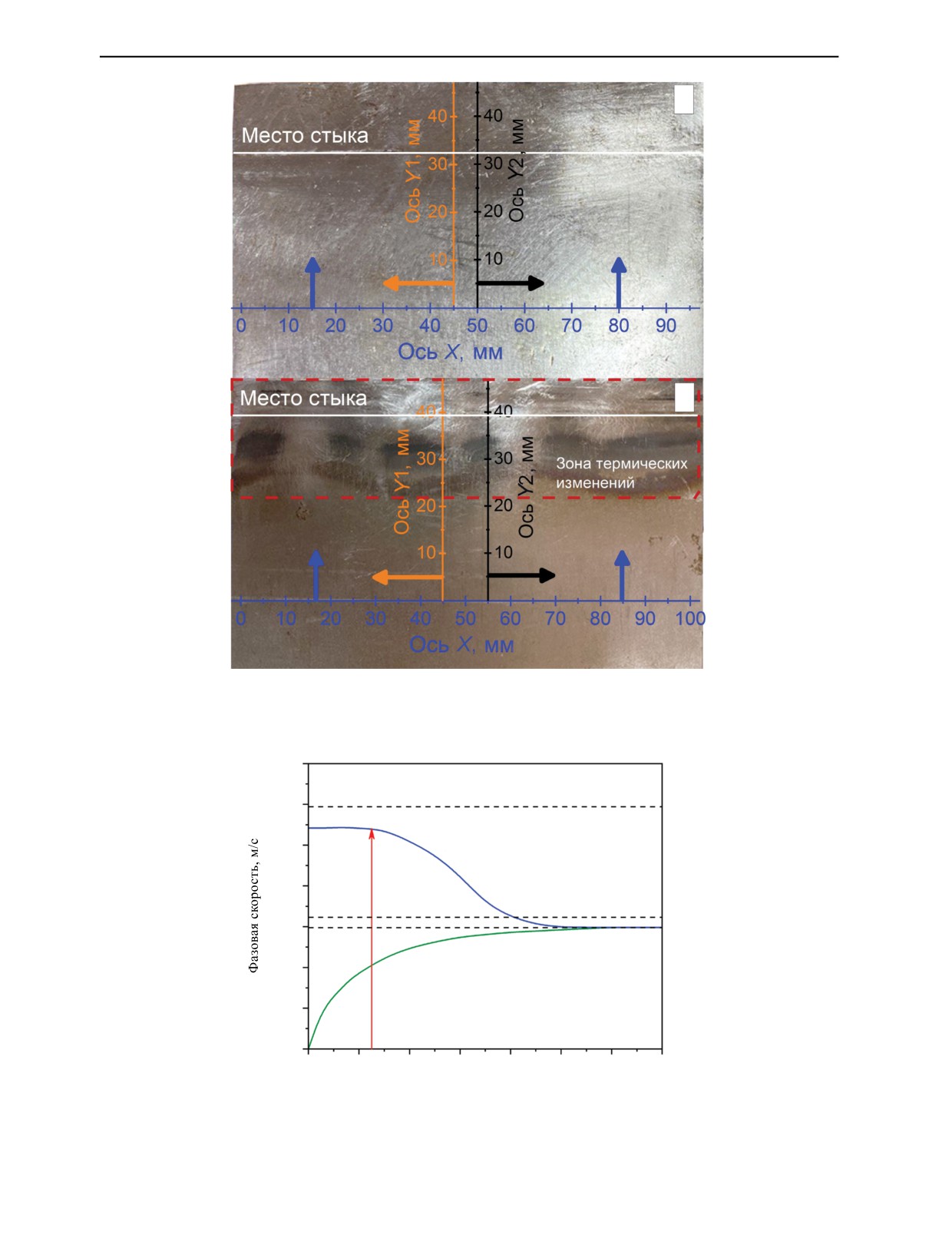

Характеристика образцов. В настоящей работе исследовали образцы тонких стальных пла-

стин электротехнической стали с различным качеством сварных соединений (рис. 1), предостав-

ленные службой контроля НЛМК. Изделия представляли собой пластины толщиной 0,7 мм и

размерами: 93×99 мм для образца A и 93×104 мм для образца Б. Как видно из рис. 1, образец Б

отличается широкой зоной термических изменений и деформации пластины. Данное соединение

было классифицировано производителем как некачественное, не удовлетворяющее нормам техни-

ческой документации. При этом образец A рассматривался как эталонный образец приемлемого

качества.

Возбуждение волн Лэмба. Для определения угла призмы и рабочей частоты преобразователя

была рассчитана фазовая скорость симметричной волны Лэмба S0 в стали по формуле [25, 26]:

1−2µ

C

=

C

,

(1)

ph

l

(1

−µ

)2

где Cl — скорость продольной волны в стали; µ — коэффициент Пуассона для стали.

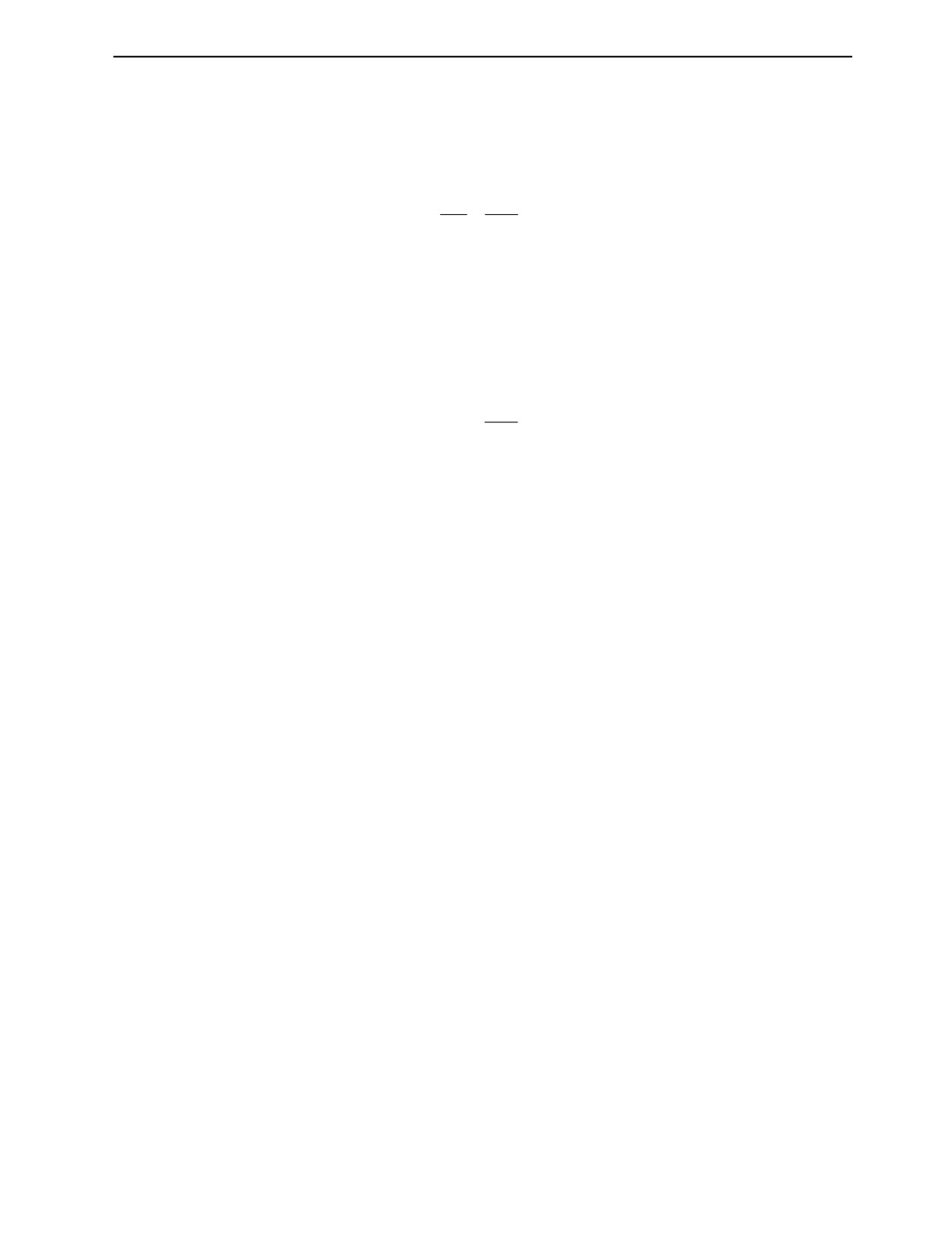

Выражение (1) определяет величину фазовой скорости моды s0 волны Лэмба при малых тол-

щинах пластин и частотах ультразвука в диапазоне f · h < 1. На рис. 2 приведены дисперсионные

зависимости нулевых мод волн Лэмба в листе электротехнической стали толщиной 0,7 мм, рас-

считанные с использованием уравнений Рэлея—Лэмба [25, 26].

Как видно из рис. 2, диапазону f · h < 1 соответствует участок дисперсионной кривой, на кото-

ром величина фазовой скорости моды s0 сохраняет постоянные значения. В этом случае в тонких

пластинах возбуждаются только две моды волн Лэмба нулевого порядка s0 и a0, которые представ-

ляют собой продольную и изгибную волны соответственно в пластине [21—27]. Зная скорость

продольной волны в стали Cl = 5940 м/c и коэффициент Пуассона µ = 0,29 [27], получаем значение

фазовой скорости моды s0 волны Лэмба Cph = 5420 м/c.

Дефектоскопия

№ 1

2023

16

А.В. Васильев, Д.Ю. Бирюков, А.Ф. Зацепин

А

Б

Рис. 1. Образцы тонких пластин электротехнической стали: образец А (сверху) с качественным и Б (снизу) с дефектным

сварным соединением. Стрелками указано направление распространения волн Лэмба, штриховой линией — зона терми-

ческих изменений, белой сплошной линией — положение стыка сварного шва.

7000

Cl

6000

s0

5000

4000

Ct

3000

CR

a

0

2000

1000

1,25 МГц

0

0

1

2

3

4

5

6

7

Частота, МГц

Рис. 2. Дисперсионные кривые нулевых мод симметричной s0 и ассиметричной a0 волн Лэмба, рассчитанные для пла-

стины электротехнической стали толщиной 0,7 мм. Штриховыми линиями показаны значения скоростей продольной Cl,

поперечной Ct и рэлеевской волн CR.

Дефектоскопия

№ 1

2023

Ультразвуковой контроль стыковых соединений в пластинах электротехнической стали...

17

Рабочая частота f = 1,25 МГц была выбрана из ряда рекомендованных значений ГОСТ

Р 55725—2013. Произведение рабочей частоты f на толщину пластины h не превышает 1 МГц·мм

(см. рис. 2), что удовлетворяет условию возбуждения нулевой моды s0 волны Лэмба, скорость кото-

рой определяется выражением (1).

Угол призмы наклонного преобразователя для возбуждения волны Лэмба определяется по зако-

ну Снеллиуса [26, 27]:

1

sinβ

=

,

(2)

C

Cпр

ph

где Cph — фазовая скорость волны Лэмба; Cпр — скорость продольной волны в призме; β — угол

призмы преобразователя.

Подставляя в выражение (2) скорость продольной волны в призме из оргстекла Cпр = 2700 м/c

и величину фазовой скорости, определяем угол призмы β = 30°. Поскольку угол призмы β больше

первого критического угла в стали (27° [27]), можно заключить, что в объем пластины проходят

сдвиговые волны с углом ввода γ = 37°, которые тем не менее создают симметричную моду s0

волны Лэмба. Величина фазовой скорости данной волны определяется выражением [26, 27]:

C

t

C

=

(3)

ph

sinγ

и совпадает со значениями, полученными из выражения (1). Таким образом, оптимальным пре-

образователем для возбуждения нулевой симметричной моды волны Лэмба в стальных пласти-

нах толщиной 0,7 мм по данным расчетов является наклонный ПЭП с рабочей частотой

f = 1,25 МГц, углом призмы β = 30°, стрелой преобразователя 13 мм и временем задержки волны

в призме 10,2 мкс.

Акустические измерения. Для возбуждения волн Лэмба был использован ультразвуковой

дефектоскоп Olympus EPOCH 1000 и эхометод акустических измерений. Перед проведением кон-

троля было установлено соответствие условий контроля нормативно-техническим требованиям

РД РОСЭК-001-96:

температура окружающей среды не выходит за рамки диапазона (-10) — (+50) °С;

зоны перемещения преобразователя должны быть очищены от брызг металла, крупных неров-

ностей и грязи по всей длине контролируемого участка;

после подготовки зоны контроля с помощью механической обработки шероховатость поверх-

ности не превышает Rz = 40 мкм.

Контролируемые образцы размечались на одинаковом расстоянии от края пластины вдоль и

поперек сварного шва с шагом в 5 мм для последующего сканирования, как показано на рис. 1.

Сканирование осуществляли в двух направлениях:

1) вдоль сварного шва, при распространении волн Лэмба перпендикулярно сварному соедине-

нию (направление сканирования Х);

2) поперек сварного шва, при распространении волн Лэмба параллельно сварному соединению

(направление сканирования Y).

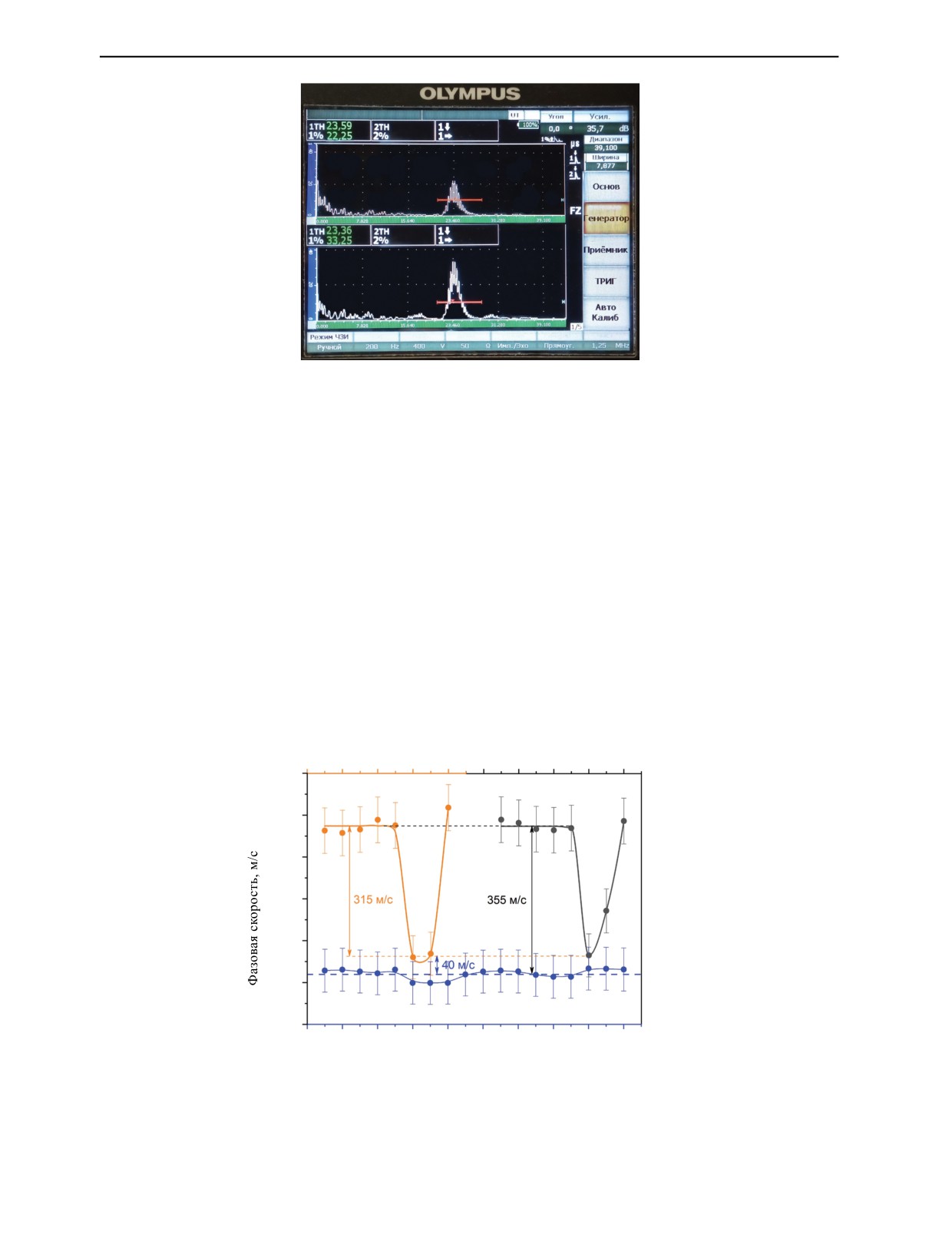

В качестве контактной жидкости использовали масло типа «автол». В каждой точке сканирова-

ния измеряли время прохождения волны Лэмба и амплитуду принятого эхосигнала. При измерении

амплитуд величина усиления составляла 35,7 дБ (рис. 3).

Датчик располагался на расстоянии 47 мм от края образца, поэтому с учетом стрелы преобра-

зователя (13 мм) путь прозвучивания в каждой точке составлял 120 мм. Значение групповой ско-

рости рассчитывалось через отношение пути, пройденного волной Лэмба, ко времени ее прохож-

дения в образце. В связи с отсутствием дисперсии скорости звука в используемом частотном

диапазоне величина фазовой скорости волны Лэмба принималась равной групповой скорости.

Полученные результаты обрабатывали в приложении OriginPro 2018 (64-bit) SR1 b9.5.1.195.

Погрешность измерения скоростей волн Лэмба составила 1 % от средней величины скорости или

порядка 50—55 м/c. Погрешность измерения амплитуды — 5 %, но не менее ±1,5 отн. ед. при

малых значениях.

На рис. 3 продемонстрировано по одной точке измерения в направлении сканирования оси X

при прохождении волн Лэмба сквозь сварные швы в образцах: А — нижняя панель; Б — верхняя

панель. На экране дефектоскопа наблюдается только эхосигнал от края образца. Примечательно,

что во всей зоне контроля не было выявлено сигналов от дефектов, которые могли бы стать отра-

жателями волн Лэмба. Из этого следует, что в сварных соединениях исследуемых образцов А и Б

Дефектоскопия

№ 1

2023

18

А.В. Васильев, Д.Ю. Бирюков, А.Ф. Зацепин

Рис. 3. Точка измерения эхосигналов волн Лэмба на дефектоскопе Olympus EPOCH 1000 для образца А (нижняя панель)

и образца Б (верхняя панель). Параметр «1TH» — время пробега волны Лэмба в микросекундах, «1 %» — амплитуда

эхосигнала в условных единицах.

отсутствуют дефекты типа несплошностей. Поэтому состояние контролируемых зон можно опре-

делить только по характеристикам волн Лэмба, проходящих непосредственно через сварной шов.

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТА

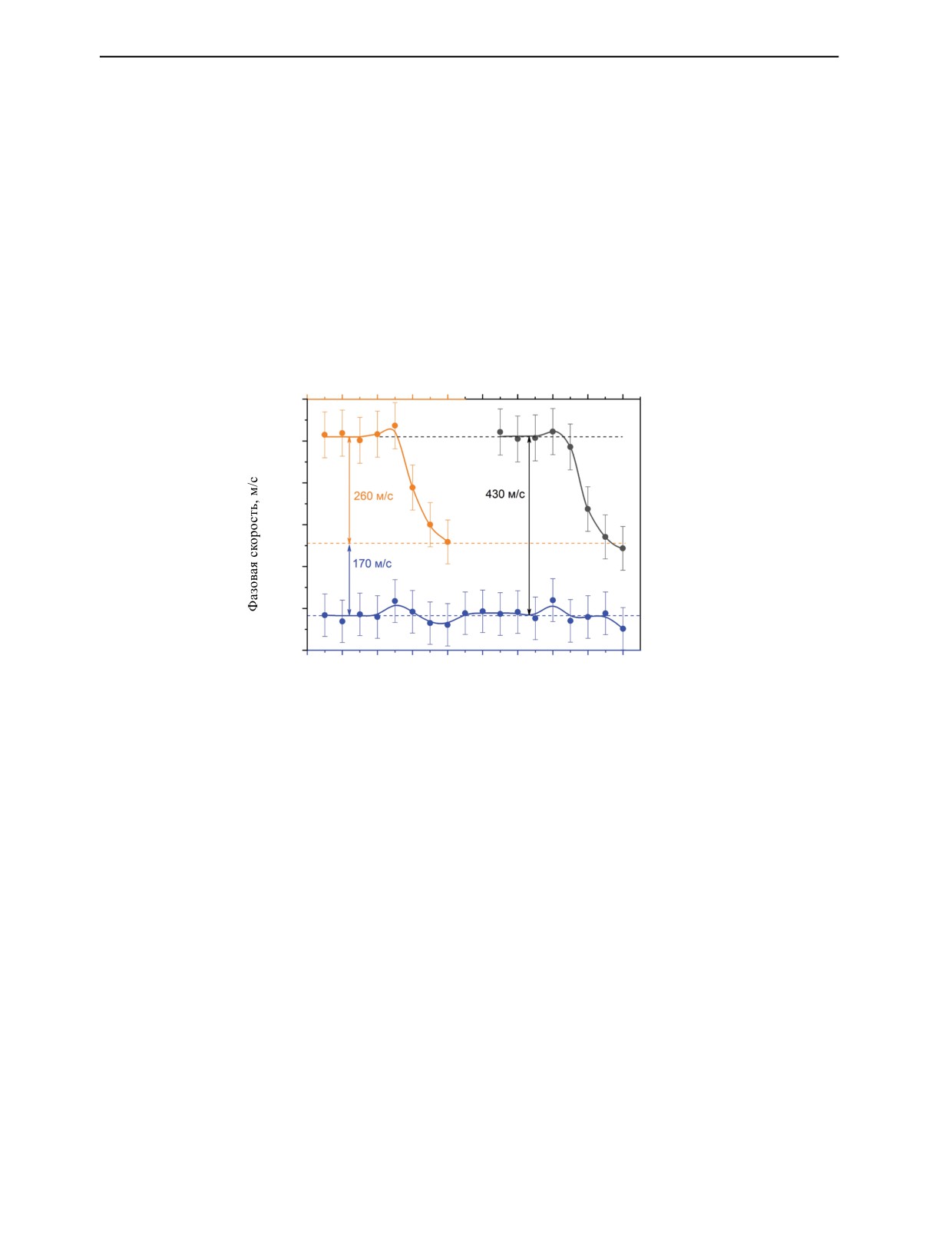

Эталонный образец. Измерения фазовой скорости волн Лэмба в эталонном образце прово-

дили при сканировании вдоль оси X и осей Y1 и Y2 пластины (см. рис. 1). Результаты измерения

представлены на рис. 4. В первом случае (кривая 1) волны Лэмба распространялись перпендику-

лярно сварному шву, а величина скорости слабо отклонялась от среднего значения 5118 м/c, ука-

занного на рисунке синей штриховой линией. Экспериментальные точки полученной зависимости

имеют близкие по значениям скорости, которые во всем диапазоне варьируются на величину, не

превышающую погрешность измерения.

Координата Y1, мм

Координата Y2, мм

0

10

20

30

40

0

10

20

30

40

5600

5500

3

2

5400

5300

5200

1

5100

5000

0

10

20

30

40

50

60

70

80

90

Координата X, мм

Рис. 4. Результаты измерения фазовых скоростей волн Лэмба в эталонном образце при сканировании в направлении

оси X — кривая (1) и в направлении осей Y1 и Y2 — кривые (2) и (3) соответственно. Стрелками показана разница между

средними значениями скоростей волн Лэмба: в основном металле и в области стыка сварного шва в направлении

осей Y; в основном металле в направлениях осей X и Y.

Дефектоскопия

№ 1

2023

Ультразвуковой контроль стыковых соединений в пластинах электротехнической стали...

19

Для проверки влияния сварного шва на значение скорости распространения волн Лэмба вдоль

оси Y были выполнены измерения скорости в обратном направлении не через шов. Среднее значе-

ние скорости составляло 5119 м/c, что практически совпадает со скоростью распространения

волны в параллельном направлении через шов.

При сканировании образца в направлении осей Y1 и Y2 выполнены измерения с левой и правой

стороны пластины от ее центра к краям (см. рис. 4, кривые 2 и 3). В этом случае волны Лэмба рас-

пространялись параллельно сварному шву, а зависимости распределения их скоростей по коорди-

натам имеют схожую форму. За пределами шва скорость волн Лэмба составляет в среднем

5475 м/c, однако в области шва опускается до значений 5160 м/c. Минимум зависимостей 2 и 3

приходится на диапазон координат 30—35 мм, которые располагаются вблизи стыка сварного шва.

Ширина провала значений скорости волн в диапазоне координат 25—40 мм соответствует области

термических изменений материала в сварном шве.

Следует отметить, что скорость распространения волн Лэмба в основном металле параллельно

сварному шву существенно выше скорости в перпендикулярном направлении (см. рис. 4). Различие

указанных величин в среднем составляет 355 м/c. Вместе с тем при прозвучивании в зоне терми-

ческих изменений вблизи сварного шва скорости волн Лэмба в указанных направлениях отлича-

ются в среднем на 40 м/c, что соизмеримо с приборной погрешностью.

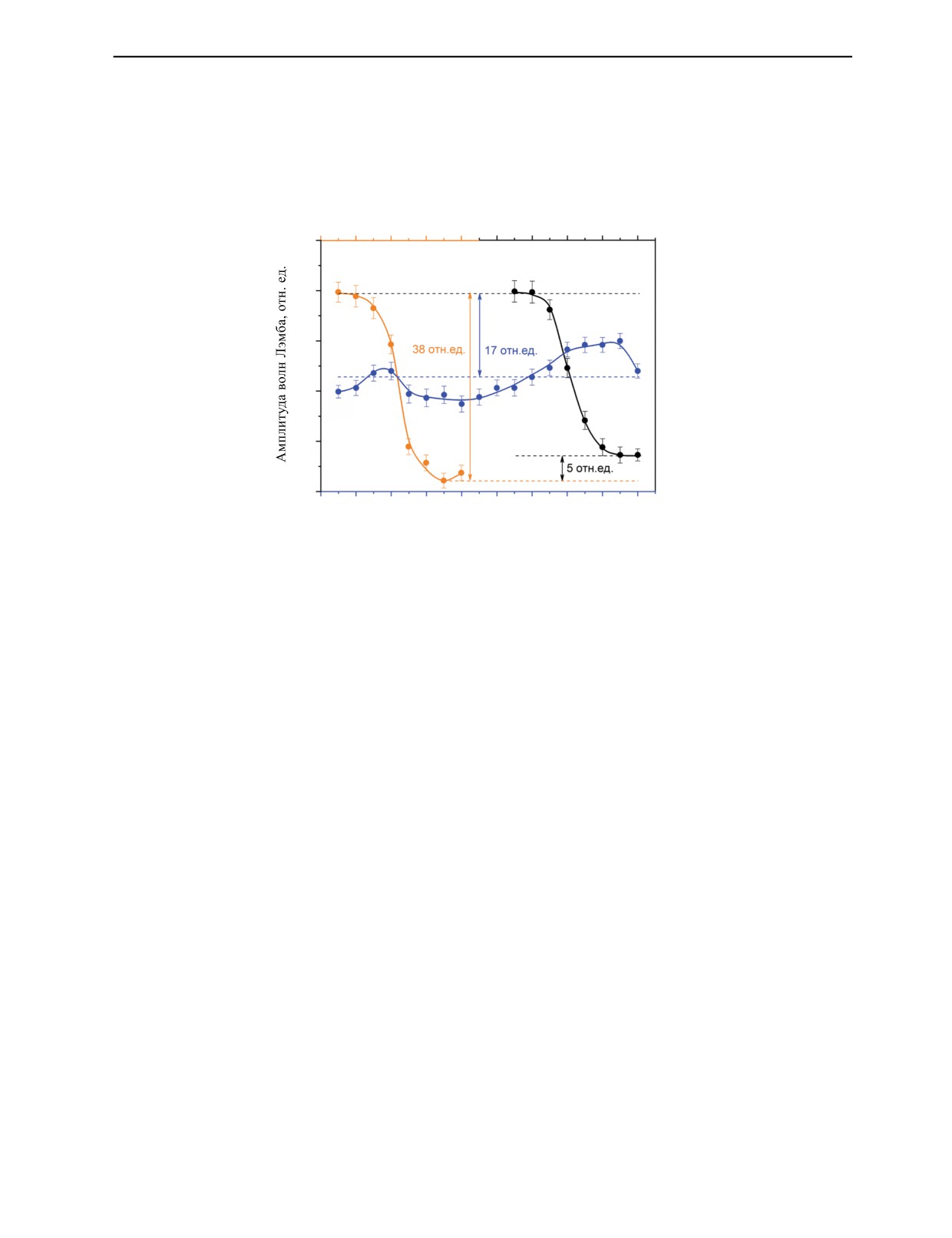

На рис. 5 представлены зависимости амплитуды волн Лэмба, определенные в направлении

осей X, Y1 и Y2. Изменение амплитуды при неизменном пути пробега волны характеризует изме-

нение коэффициента затухания материала. В частности, кривая 1 отражает зависимость коэффи-

циента затухания вдоль сварного шва. В диапазоне координат 5—15 мм наблюдается область

повышенного коэффициента затухания. В области 15—40 мм, напротив, наблюдается затухание

ниже среднего по величине. В остальном диапазоне точки кривой 1 с точностью до погрешности

в основном лежат в диапазоне среднего значения, которое определялось без первой точки зависи-

мости (X = 5 мм). Этим, в частности, объясняется разница минимальных амплитуд в случае кривых

2 и 3, измеренных в направлении оcей Y1 и Y2 соответственно. График 2 характеризует участок

сварного шва с повышенным коэффициентом затухания, а 3 — со средним.

Координата Y1, мм

Координата Y2, мм

0

10

20

30

40

0

10

20

30

40

50

40

2

3

30

1

20

10

0

0

10

20

30

40

50

60

70

80

90

Координата X, мм

Рис. 5. Результаты измерения амплитуд волн Лэмба в эталонном образце при сканировании в направлении оси X —

кривая (1) и в направлении осей Y1 и Y2 — кривые (2) и (3) соответственно. Стрелками показана разница между

средними значениями амплитуд волн Лэмба: в основном металле и в области стыка сварного шва в направлении оси

Y1; в основном металле в направлении осей Y и через шов в направлении оси X; в области стыка сварного шва в

направлении осей Y1 и Y2.

Участок падения амплитуды в указанных зависимостях приходится на диапазон координат

20—40 мм, что несколько шире области, определенной по данным измерения скоростей волн

Лэмба (см. рис. 4). Если считать графики симметричными относительно стыка шва, область повы-

Дефектоскопия

№ 1

2023

20

А.В. Васильев, Д.Ю. Бирюков, А.Ф. Зацепин

шенных коэффициентов затухания составляет около 25 мм, а область пониженных скоростей волн

— около 15 мм.

Область за пределами сварного шва 5—15 мм по осям Y отличается минимальным коэффици-

ентом затухания и повышенной амплитудой эхосигнала соответственно, которая не зависит от

направления прозвучивания. При перемещении датчика вдоль оси X и прозвучивании в направле-

нии, перпендикулярном сварному шву, с точностью до погрешности регистрируются такие же

значения амплитуд при одинаковом пути пробега волны. Шов при поперечном прозвучивании

понижает амплитуду в среднем на 10 отн. ед., а при продольном — на 32 отн. ед., что связано с

большей протяженностью пути в термически измененной области вдоль оси X.

Образец с дефектным сварным швом. Измерения фазовой скорости волн Лэмба в образце Б

представлены на рис. 6. При сканировании вдоль оси X наблюдаются результаты, в целом схожие

с эталонным образцом. Средняя скорость волн Лэмба составляет 5082 м/c, что отличается от сред-

ней скорости в эталонном образце на величину, не превышающую погрешность измерения.

Координата Y1, мм

Координата Y2, мм

0

10

20

30

40

0

10

20

30

40

5600

5500

2

3

5400

5300

5200

5100

1

5000

0

10

20

30

40

50

60

70

80

90

Координата X, мм

Рис. 6. Результаты измерения фазовых скоростей волн Лэмба в образце Б при сканировании в направлении оси X — кри-

вая 1 и в направлении осей Y1 и Y2 — кривые 2 и 3 соответственно. Стрелками показана разница между средними зна-

чениями скоростей волн Лэмба: в основном металле и в области стыка сварного шва в направлении осей Y; в основном

металле и в области стыка сварного шва в направлениях осей X и Y.

Как и в случае эталонного образца, была выполнена проверка влияния процесса сварки на

упругие свойства материала в направлении, перпендикулярном стыковому соединению. Скорость

распространения волн Лэмба вдоль оси Y в обратном направлении не через шов в среднем состав-

ляет 5128 м/c, что превышает скорость через шов, но на величину, существенно меньшую погреш-

ности измерений.

Аналогично с эталонным образцом обстоит ситуация и за пределами сварного шва при про-

звучивании вдоль осей Y1 и Y2. Величина скорости волн Лэмба имеет значительно большее значе-

ние, чем в сварном шве образца пластины, однако ее значение 5510 м/c совпадает с аналогичным

значением в эталонном образце с точностью до погрешности измерения (см. рис. 6 и 4).

Область упругих изменений материала, как и в эталонном образце, обнаруживается в диапазоне

значений координат Y1 и Y2 выше 25 мм. Однако с учетом того, что стык в образце Б проходит вблизи

координаты Y ~ 40 мм, ширина области термических изменений заметно шире, чем в эталонном образ-

це (см. рис. 1). Если считать, что упругие свойства по обе стороны от стыка сварного шва изменяются

симметрично, ширина области упругих изменений материала составляет порядка 30 мм, тогда как в

эталонном образце — 25 мм. Кроме того, снижение скорости волны Лэмба в зоне сварного шва при

сканировании по осям Y заметно меньшее, чем в эталонном образце. Она понижается на 260 м/c и

отличается от скорости при сканировании вдоль оси X на 170 м/c, что заметно больше погрешности

измерения. Иными словами, в образце Б скорости волн Лэмба при их распространении вдоль и поперек

сварного шва отличаются, в то время как в эталонном образце они были близки по значениям.

Дефектоскопия

№ 1

2023

Ультразвуковой контроль стыковых соединений в пластинах электротехнической стали...

21

На рис. 7 представлены зависимости амплитуд волн Лэмба для образца Б, определенные в

направлении осей X, Y1 и Y2. Область за пределами сварного шва (5—10 мм по осям Y1 и Y2)

отличается минимальным коэффициентом затухания и повышенной амплитудой эхосигнала соот-

ветственно.

Координата Y1, мм

Координата Y2, мм

0

10

20

30

40

0

10

20

30

40

50

40

2

3

30

20

1

10

0

0

10

20

30

40

50

60

70

80

90

Координата X, мм

Рис. 7. Результаты измерения амплитуд волн Лэмба в образце Б при сканировании в направлении оси X — кривая 1 и в

направлении осей Y1 и Y2 — кривые 2 и 3 соответственно. Стрелками показана разница между средними значениями

амплитуд волн Лэмба: в основном металле и в области стыка сварного шва в направлении оси Y1; в основном металле

в направлении осей Y и через шов в направлении оси X; в области стыка сварного шва в направлении осей Y1 и Y2.

Как и при измерении скоростей волн Лэмба, амплитуда эхосигнала на данных участках образ-

ца в пределах погрешности соответствует эталонным значениям. Кроме того, как и в эталонном

образце, амплитуды эхосигналов в области основного металла не зависят от направления прозву-

чивания и по средним значениям совпадают при одинаковом пути пробега волн. Вместе с тем

область термических изменений в образце Б отличается заметно большим затуханием, чем в образ-

це А. Это проявляется в более низких амплитудах эхосигнала при распространении волн Лэмба как

поперек сварного шва (см. рис. 1, а также рис. 5 и 7, кривые 1), так и вдоль (см. рис. 5 и 7, кривые

2 и 3). При поперечном прозвучивании шов в среднем понижает амплитуду на 17 отн. ед., а при

продольном — на 38 отн. ед.

При сканировании вдоль оси X в диапазонах координат 5—10 и 25—55 мм выявляется участок

повышенного коэффициента затухания, а область координат 65—90 мм характеризуется затухани-

ем ниже средних значений (см. рис. 7, кривая 1). Соответственно, и при сканировании вдоль

осей Y кривая 3 характеризуется в минимуме более высокой амплитудой эхосигнала, чем кривая 2,

поскольку охватывает область сварного шва с меньшим коэффициентом затухания.

Участок падения амплитуды на кривых 2 и 3 (см. рис. 7) соответствуют диапазону коорди-

нат Y 15—40 мм, что заметно шире области, определенной по данным измерения скоростей волн

Лэмба (см. рис. 6). Если считать графики симметричными относительно стыка шва, размер обла-

сти повышенных коэффициентов затухания составляет около 45—50 мм, что на 15—20 мм шире

области пониженных скоростей волн. В сравнении с эталонным образцом указанные диапазоны в

два раза шире, что согласуется с визуальной оценкой зоны термических изменений (см. рис. 1).

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Важным результатом УЗ измерений скоростей волн Лэмба в различных направлениях является

их существенное различие. В направлении, перпендикулярном сварному соединению, скорость

значительно меньше, чем в параллельном направлении. Разница составляет 355—430 м/c, в том

Дефектоскопия

№ 1

2023

22

А.В. Васильев, Д.Ю. Бирюков, А.Ф. Зацепин

числе и за пределами сварного шва. В связи с этим данную закономерность нельзя объяснить толь-

ко термическими изменениями упругих свойств материала. Судя по всему, мы имеем дело с макро-

скопической анизотропией акустических свойств материала в тонких стальных листах электро-

технической стали. Такая анизотропия может быть связана, в частности, с внутренними напряже-

ниями [3, 4], возникающими в технологическом процессе изготовления и обработки стальной

ленты. Листы металла деформируются под действием своего веса в процессе вертикальной про-

тяжки сваренных частей и упаковки ленты в рулоны.

Растяжение металла приводит к снижению скорости волн Лэмба в направлении, перпендику-

лярном сварному шву. При этом термическое изменение упругих свойств в области сварки, веро-

ятно, также приводит к уменьшению скорости волн Лэмба. В эталонном сварном соединении в

области термических изменений шва анизотропия акустических свойств материала практически

отсутствует, в то время как в некачественном образце частично сохраняется.

Выяснение причин данных изменений требует отдельных исследований. В частности, согласно

формуле (1), уменьшение скорости моды s0 волны Лэмба может быть обусловлено уменьшением

скорости объемной продольной волны на 340 м/c при сохранении коэффициента Пуассона. Для

этого скорость поперечной волны должна уменьшиться на 200 м/c. С другой стороны, такое изме-

нение скорости может быть связано с ростом коэффициента Пуассона при постоянстве скорости

продольной волны. В этом случае в электротехнической стали понижение скорости поперечной

волны на 320—360 м/c приводит к возрастанию коэффициента Пуассона до 0,33—0,34 и уменьше-

нию скорости волн Лэмба до значений, наблюдаемых в настоящей работе (см. рис. 4). При этом

коэффициент Пуассона в некачественном сварном шве равен 0,32, что соответствует уменьшению

скорости поперечной волны на 190 м/c по сравнению со справочными значениями [27].

Анализ зависимостей амплитуды волн Лэмба в различных направлениях прозвучивания и при

различном качестве сварных соединений дает более однозначные результаты. На основании рис. 5

и 7 можно заключить, что коэффициент затухания материала в процессе вытягивания образцов не

изменяется, однако он повышается в процессе сварки и наибольшее затухание наблюдается вблизи

стыка пластин. При этом величина коэффициента затухания отражает качество сварного соедине-

ния. В эталонном образце в среднем затухание через сварной шов заметно меньше, чем в некаче-

ственном. Это может быть связано с усилением процесса рассеяния волн как за счет появления

микропор и микродефектов (в особенности в области стыка), так и при укрупнении зерен металла

при его нагревании в процессе сварки.

Также следует отметить, что при контроле волнами Лэмба качества сварных соединений в

сплошных тонких листах без их разрезания в большей степени подойдет комбинированный эхо-

теневой метод. В этом случае следует использовать два наклонных преобразователя (совмещен-

ный и приемный) с углами призмы 30° и рабочей частотой 1,25 МГц. Датчики следует распола-

гать по разные стороны от сварного шва, в направлении друг к другу, сканирование осущест-

влять параллельно сварному шву, сохраняя расстояние между преобразователями фиксирован-

ным. В такой функциональной схеме контроля совмещенным преобразователем следует реги-

стрировать амплитуду и время эхосигналов с целью выявления несплошностей, попадающихся

на пути волн Лэмба. Приемником можно фиксировать как время прохождения волн от излучате-

ля до приемника, так и амплитуду прошедшей волны. При отсутствии несплошностей качество

сварного соединения можно контролировать как по амплитуде прошедшей волны, так и по ее

скорости.

ЗАКЛЮЧЕНИЕ

Изучение стыковых сварных соединений в тонких пластинах электротехнической стали пока-

зало, что волны Лэмба нулевой симметричной моды демонстрируют высокую информативность

как при измерении упругих и структурных свойств вещества, так и при контроле качества сварки.

Были получены следующие основные результаты:

1. Измерение скорости волн Лэмба позволило установить наличие анизотропии акустических

свойств материала в образцах, которая может быть связана с растяжением листов стали под соб-

ственным весом в технологическом процессе их упаковки.

2. Термические изменения упругих свойств материала в процессе сварки также наблюдаются

и приводят в целом к снижению скорости волн Лэмба, причем в качественном сварном соединении

этот эффект проявляется более явно, чем в некачественном.

3. Высокоинформативным параметром, отражающим качество сварного соединения, оказалась

амплитуда волны Лэмба, измеренная при одинаковом пути пробега волны. Эталонный образец

Дефектоскопия

№ 1

2023

Ультразвуковой контроль стыковых соединений в пластинах электротехнической стали...

23

отличается заметно более низким затуханием в области сварного шва, чем дефектный, т.е. при

ухудшении качества сварного шва будет наблюдаться снижение амплитуды волны Лэмба, прошед-

шей через шов.

В настоящей работе продемонстрирована эффективность волн Лэмба при оценке состояния

сварных соединений электротехнической стали. Для контроля качества сварных соединений в

сплошных листах стали рекомендована функциональная схема эхо-теневого метода с двумя

наклонными преобразователями. Достаточно информативными представляются также варианты

методов прохождения без регистрации эхосигналов.

Исследование выполнено при финансовой поддержке Министерства науки и высшего образо-

вания Российской Федерации (проект FEUZ-2023-0014).

СПИСОК ЛИТЕРАТУРЫ

1. Ларин Ю.И., Поляков М.Ю., Цейтлин Г.А. Способ производства анизотропной электротехниче-

ской стали с высокими магнитными свойствами / Патент на изобретение RU 2407809 C1. 27.12.2010.

Заявка № 2009129885/02 от 03.08.2009.

2. Пименов В.А., Бабушко Ю.Ю., Бахтин С.В., Мирошников Ю.В., Ивлиев С.Н., Федюкин О.П.

Способ производства электротехнической анизотропной стали с высоким комплексом магнитных

свойств / Патент на изобретение RU 2574613 C1. 10.02.2016. Заявка № 2014140556/02 от 07.10.2014.

3. Смирнов А.Н., Данилов В.И., Ожиганов Е.А., Горбатенко В.В., Муравьев В.В. Зависимость

локальных деформаций и полей внутренних напряжений от способа сварки конструкционной стали

ВСт3сп. 1. Влияние способа сварки на механические характеристики и параметры акустической эмис-

4. Kurashkin K.V., Mishakin V.V. Ultrasonic Estimation of the Residual Stresses // Inorganic Materials.

5. Rosen A., Jago R., Kjer T. Tensile properties of metastable stainless steels // J. Mater. Sci. 1972. V. 7.

6. Hecker S., Stout M., Staudhammer K., Smith J. Effects of strain state and strain rate on deformationinduced

transformation in 304 stainless steel: Part I. Magnetic measurements and mechanical behavior // Metall. Trans.

7. Gonchar A.V., Klyushnikov V. A., Mishakin V. V. Effect of plastic deformation and subsequent heat

treatment on the acoustic and magnetic properties of 12Kh18N10T steel // Inorganic Materials. 2020. V. 56.

8. Gauzzi F., Montanari R., Principi G., Tata M. E. AISI 304 steel: anomalous evolution of martensitic

phase following heat treatments at 400 °C // Materials Science and Engineering: A. 2006. V. 438—440.

9. Sholokhov M.A., Smorodinsky Ya.G., Melnikov A.Yu., Buzorina D.S. Development of an Approach to

Forcast the Defect Formation in the End of a Weld Joint Based on the Modeling of Heat Processes // Russian

Journal of Nondestructive Testing. 2020. V. 56. No. 5. Р. 460. [Шолохов М.А., Смородинский Я.Г., Мельни-

ков А.Ю., Бузорина Д.С. Разработка методики прогнозирования образования дефектов в концевой части

сварного соединения на основе моделирования тепловых процессов // Дефектоскопия. 2020. № 5.

10. Khan S.H., Farhad A., Khan A. N., Iqbal M.A. Eddy current detection of changes in stainless steel after

commatsci.2008.01.034

11. Shaira M., Guy P., Courbon J., Godin N. Monitoring of martensitic transformation in austenitic

stainless steel 304L by eddy currents // Research in Nondestructive Evaluation. 2010. V. 21: 2. P. 112—126.

12. Щербинский В.Г., Артемьев С.А., Антонова Н.М., Панферов К.В., Грачев А.Ю., Копылов А.П.,

Захаров А.Ф., Мирошин С.А. Мобильная многоканальная установка «Лист-4» для ультразвукового кон-

13. Danilov V.N.,Ushakov V.M., Rymkevich A.I. Investigating the Possibilities of Assessing the State of the

Metal Structure of Pipelines in Service by Ultrasonic Method // Russian Journal of Nondestructive Testing.

2021. V. 57. No. 8. Р. 635—646. [Данилов В.Н., Ушаков В.М., Рымкевич А.И. Исследование возможностей

оценки состояния структуры металла трубопроводов, находившихся в эксплуатации, ультразвуковым

org/10.1134/S1061830921080052]

14. Ерофеев В.И., Иляхинский А.В., Никитина Е.А., Родюшкин В.М. Пути повышения чувствитель-

ности метода акустического зондирования при исследовании структуры металлов // Дефектоскопия.

15. Муравьев В.В., Муравьева О.В., Петров К.В. Связь механических свойств пруткового проката из

стали 40х со скоростью объемных и Рэлеевских волн // Дефектоскопия. 2017. № 8. С. 20—28. https://

doi.org/10.1134/S1061830917080046

Дефектоскопия

№ 1

2023

24

А.В. Васильев, Д.Ю. Бирюков, А.Ф. Зацепин

16. Смирнов А.Н., Князьков В.Л., Абабков Н.В., Ожиганов Е.А., Конева Н.А., Попова Н.А. Оценка

напряженно-деформированного состояния сварных соединений углеродистых сталей после различных

режимов тепловложения акустическим методом // Дефектоскопия. 2018. № 1. С. 40—46. https://doi.

org/10.1134/S1061830918010072

17. Хлыбов А.А. Исследование влияния микронеоднородности среды на распространение поверх-

18. Pasmanic L.A., Kamyshev A.V., Radostin A.V., Zaitsev V.Yu. Parameters of Acoustic Inhomogeneity for

Nondestroductive Estimation of the Influence of Manufacturing Technology and Operational Damage on the

Structure of Metal // Russian Journal of Nondestructive Testing. 2020. V. 56. No. 12. Р. 971—983. [Пасма-

ник Л.А., Камышев А.В., Радостин А.В., Зайцев В.Ю. Параметры акустической неоднородности для

неразрушающей оценки влияния технологии изготовления и эксплуатационной поврежденности на

19. Разыграев Н.П. Физика, терминология и технология в ультразвуковой дефектоскопии головны-

20. Aleshin N.P., Krysko N.V., Kusyy A.G., Skrynnikov S.V., Mogilner L.Yu. Investigating the Detectability

of Surface Volumetric Defects in Ultrasonic Testing with the Use of Rayleigh Waves Generated by an

Electromagnetic-Acoustic Transducer // Russian Journal of Nondestructive Testing. 2021. V. 57. No. 5.

Р. 361—368. [Алешин Н.П., Крысько Н.В., Кусый А.Г., Скрынников С.В., Могильнер Л.Ю. Исследование

выявляемости поверхностных объемных дефектов при ультразвуковом контроле с применением волн

Рэлея, генерируемых электромагнитно-акустическим преобразователем // Дефектоскопия. 2021. № 5.

21. Муравьева О.В., Муравьев В.В. Методические особенности использования SH-волн и волн

Лэмба при оценке анизотропии свойств листового проката // Дефектоскопия. 2016. № 7. С. 3—11.

22. Перов Д.В., Ринкевич А.Б. Локализация отражателей в пластинах при ультразвуковом контроле

23. Бурков М.В., Еремин А.В., Любутин П.С., Бяков А.В., Панин С.В. Применение ультразвуковой

методики с использованием волн Лэмба для контроля состояния образцов алюминиевого сплава

24. Iskhuzhin R.R., Borisov V.N., Atavin V.G., Uzkikh A.A., Khafizova K.K. Ultrasonic Testing of Welds in

Thin-Walled Titanium Shells Using an Incomplete Penetration Indicator // Russian Journal of Nondestructive

Testing. 2021. V. 57. No. 2. Р. 105—113. [Исхужин Р.Р., Борисов В.Н., Атавин В.Г., Узких А.А., Хафизо-

ва К.К. Ультразвуковой контроль сварного шва тонкостенной титановой оболочки с индикатором

doi.org/10.1134/S1061830921020054]

25. Su Z.Q., Ye L. Identification of damage using Lamb waves: from fundamentals to applications. Verlag

26. Викторов И.А. Физические основы применения ультразвуковых волн Релея и Лэмба в технике.

М.: Наука, 1966. 68 с.

27. Ермолов И.Н., Алешин Н.П., Потапов А.И. Неразрушающий контроль. В 5 кн. Кн.

2.

Акустические методы контроля / Практ. пособие. Под ред. Сухорукова В.В. М.: Высшая школа, 1991.

283 с.

Дефектоскопия

№ 1

2023