УДК 620.179.12:620.179.17

ПРОГНОЗИРОВАНИЕ ГРУППОВЫХ ДЕФЕКТОВ В МОДЕЛИ

ПРЯМОУГОЛЬНОЙ ПРОФИЛЬНОЙ БАЛКИ С ИСПОЛЬЗОВАНИЕМ

ОСНОВАННОЙ НА ЧАСТОТНОМ ОТКЛИКЕ КРИВИЗНЫ ФОРМЫ

КОЛЕБАНИЙ С ПОМОЩЬЮ НЕЙРОННОЙ СЕТИ С ОБРАТНЫМ

РАСПРОСТРАНЕНИЕМ

© 2023 г. Сону Кумар Гупта1,*, Сураджит Дас1,**

1Национальный технологический институт, Агартала, Индия

E-mail: *sngupta77@gmail.com; **surajit2006r@gmail.com

Поступила в редакцию 07.12.2022; после доработки 14.02.2023

Принята к публикации 14.02.2023

В гражданской инфраструктуре конструкции, состоящие из профильных элементов, играют важную роль с эко-

номической точки зрения благодаря меньшему собственному весу и устойчивости к функциональным нагрузкам. В

настоящее время периодическое обслуживание или мониторинг состояния конструкций является обязательным для

достижения максимального использования потенциала конструкционных элементов. В данной работе проведены экс-

периментальное, численное и аналитическое исследования для изучения структурного повреждения и его серьезно-

сти в трубчатой прямоугольной балке из конструкционной стали. Модальные параметры извлекаются с помощью

регистратора динамических параметров (B&K) путем воздействия ударного молотка на модельную конструкции и

получения данных с помощью набора однонаправленных акселерометров. Сначала из полученных модальных пара-

метров извлекаются две формы колебаний. Ожидается, что во время эксперимента модальные параметры будут содер-

жать шум окружающей среды, поэтому для получения данных без шума необходимо его устранить. Для уменьшения

шума в модальных параметрах, полученных на эксперименте, используется обучение искусственной нейронной сети.

Используя модифицированные модальные параметры, определяют кривизну формы моды, а так называемая изменен-

ная кривизна формы колебаний (ИКФК) используется для расчета индекса дефекта кривизны. Индекс дефекта кри-

визны применим для исследования расположения групповых дефектов с различными уровнями критичности в кон-

струкциях, состоящих из профильных прямоугольных балок.

Ключевые слова: модель профильной балки, зашумление модальных составляющих, искусственная нейронная сеть,

измененная кривизна формы колебаний, индекса дефекта кривизны расположение групповых дефектов.

DOI: 10.31857/S0130308223040024, EDN: XYHAJW

1. ВВЕДЕНИЕ

В действительности, конструкции в гражданской или промышленной инфраструктуре посте-

пенно деградируют на протяжении всего срока службы под воздействием факторов окружающей

среды и других воздействий. Безопасность и надежность конструкции гарантируется благодаря

мониторингу состояния конструкции даже после многократных внешних воздействий высокой

интенсивности. Мониторинг состояния конструкций и контроль повреждений в гражданской ин-

фраструктуры требует эффективного, надежного и экономичного инструмента для контроля со-

стояния конструкции в период эксплуатации. Повреждения или разрушения могут произойти в

результате серьезных аварий, взрывных работ вблизи сооружения, боевых действий, стихийных

бедствий, включая землетрясения, сильные наводнения, ураганы и оползни. Значимость мони-

торинга состояния конструкций (МСК) и контроль дефектов играют важную роль при прогнози-

ровании повреждений в существующих конструкциях. Ранее было проведено множество иссле-

дований, в которых использовались модальные параметры на основе вибрационных колебаний.

Некоторые из важных исследований представлены в разделе «Введение» следующим образом.

Для простых и сплошных балок с различными местами расположения дефектов были получены

модельные расчеты, после чего были разработаны методики для применения на реальных мо-

стовых конструкциях [1]. Модельный анализ проводили для простых балок и балок с закреплен-

ными концами для исследования трещин в различных месторасположениях. Для исследования

физических изменений в модельных конструкциях получены данные о частотных характери-

стиках ускорения и собственных частотах [2]. Исследование показало, что дефекты могут быть

идентифицированы с использованием собственных частот в дефектных балках. Дополнительные

антирезонансные пики на амплитудно-частотной характеристике используются в качестве сред-

ства локализации трещин [3]. Групповые трещины исследовали в профильной консольной балке

с помощью аналитических и численных методов. Для проверки достоверности модели прово-

дится эксперимент с целью определения вибрационных параметров модели [4]. Обнаружение

Прогнозирование групповых дефектов в модели прямоугольной профильной балки...

15

утечек в трубопроводе изучали с помощью изменения взаимной спектральной плотности при

измерении вибрации в определенных местах. Сложный трубопровод испытывали в лаборатории

для определения одиночных и множественных утечек в системе [5]. В исследовании по контро-

лю дефектов консольную балку круглого трубчатого сечения и коробчатого сечения проверяли с

помощью теоретической и экспериментальной модели с использованием собственных частот и

соответствующих форм колебаний [6]. Для определения места повреждения предложен вибра-

ционный метод, использующий производную формы колебаний [7]. В работе представлен метод

обнаружения повреждений моста, основанный на результирующем смещении, вызванным транс-

портным средством, при этом метод не требует предварительной информации об интенсивности

движения и шероховатости поверхности [8]. Авторы продемонстрировали метод обнаружения

повреждений с использованием вторых производных формы колебаний для контроля дефектов

конструкции [9, 18, 22]. Обнаружение повреждений на основе АЧХ приведено для балочных и

ферменных конструкций. Численно полученные данные оптимизируются методом роя частиц

для определения конкретных мест повреждений в конструкциях [11]. Представлен обзор на ос-

нове МСК, включающий идентификацию нелинейной системы с использованием нелинейных

динамических подходов [12]. Сварное соединение исследуется с помощью модального анализа.

Механические свойства анализировали для количественной оценки качества сварки в конструк-

ции [13]. Разница между прогнозируемой кривизной формы колебаний и фактическим значением

кривизны формы колебаний использовали для определения места повреждения в конструкции

балочного типа [14]. Единичные и множественные повреждения идентифицируются с помощью

вибрационных характеристик, таких как собственные частоты и формы колебаний для модели

балки [15]. В предложенном исследовании повреждение балки характеризуется с помощью ре-

зультатов испытания по определению частот и форм собственных колебаний конструкции. Ме-

сто повреждения определяли с помощью собственных частот и формы первой моды неповреж-

денных и поврежденных конструкций [16]. Предложена стратегия обнаружения повреждений на

основе вибрации с применением кривизны формы колебаний. Модальные данные извлекаются в

условиях шума, а уровень шума устраняется искусственной нейронной сетью, чтобы определить

правильное местоположение повреждения [17]. В [23] представлено исследование, основанное

на методе поверхности отклика (МПО), в котором используются собственные частоты и формы

мод. Эффективность метода продемонстрирована на примере численного исследования простой

балки и стальной рамы, подвергнутой лабораторным испытаниям. Показано, что метод RSM

может эффективно выявлять дефекты в конструкциях. Повреждение в шестиэтажном каркасном

здании определяется с помощью метода поверхности отклика, который также использует три

трансляционные частоты формы колебаний и первые две формы колебаний [19]. Многослойная

конструкция анализируется с использованием рассчитанных и экспериментально определенных

модальных параметров, таких как собственные частоты [20]. Проводили сравнительное исследо-

вание временного отклика между бездефектными и дефектными конструкциями. Это конкретное

исследование осуществляли на основе двух подходов, а именно селективного индексного метода

и скачкообразного изменения сдвигающих сил [21]. Модальные параметры на основе вибрации

используются для выявления одиночных и множественных повреждений в консольной балке [24,

25]. В отдельных исследованиях собственные частоты применяют для выявления дефектов и

снижения жесткости конструкций [26, 27]. Для идентификации повреждений в предварительно

напряженных шпалах используются квадраты кривизны формы колебаний [28]. Наличие неболь-

ших структурных повреждений определяется с помощью многоступенчатой модели искусствен-

ной нейронной сети [30]. Повреждения ферменной конструкции исследуют с помощью данных

АЧХ в качестве входных данных для модели ИНС [31]. Исследуется возможность обнаружения

повреждений в двутавровой балочной конструкции в двойной точке с использованием динами-

ческого поведения на основе ИНС [32]. Модель ИНС разработана для уменьшения шума от реги-

стрируемых сигналов с целью улучшения работы модели [36].

Для оценки эксплуатационных характеристик конструкционных сооружений проведение

МСК и контроль дефектов является необходимым на всем процессе эксплуатации. На про-

тяжении более 40 лет применяли ряд подходов для оценки состояния конструкций и прогно-

зирования их поведения в режиме реального времени. Для контроля дефектов конструкций

в большинстве предыдущих исследований задействовали смоделированные данные АЧХ. Ос-

новной целью данного исследования является использование ИНС для минимизации погреш-

ности измерений в наборах данных АЧХ, которые были получены экспериментально, после

чего обучающие наборы данных АЧХ будут привлекать для расчета кривизны формы колеба-

ний, соответствующей бездефектным и дефектным конструкциям. Чтобы точно определить

Дефектоскопия

№ 4

2023

16

Сону Кумар Гупта, Сураджит Дас

расположение и критичность дефекта, наконец, определяется индекс дефекта кривизны как

для бездефектных, так и для дефектных конструкций.

Условные обозначения. В статье использованы следующие условные обозначения: B&K —

Bruel & Kjaer; БПФ — быстрое преобразование Фурье; ИКФК — измененная кривизна формы

колебаний; МКЭ — метод конечных элементов; Hω — отклик модели; ω — собственная частота;

ИНС — искусственная нейронная сеть; АИДК — абсолютный индекс дефекта кривизны; АЧХ —

амплитудно-частотная характеристика; γ2 — функция когерентности; M — масса модели; САО —

среднее абсолютное отклонение; C — демпфирование модели; МСК — мониторинг состояния

конструкций; K — жесткость модели.

Задачи исследования

Задачи данного исследования изложены на основе имеющейся литературы:

построение форм поперечных колебанийс использованием модального отклика АЧХ (мнимая

часть);

для разграничения состояния конструкции необходимо сравнить данные собственных частот

при различных уровнях повреждений;

чтобы уменьшить наличие шума в модели АЧХ, модальные параметры обучаются с помощью

искусственной нейронной сети с соответствующей топологией;

построение формы колебаний с использованием обученных модальных АЧХ;

построение кривизны формы колебаний с помощью метода аппроксимации центральной раз-

ности с использованием данных модальных АЧХ для необученных и обученных состояний сети;

индекс дефекта кривизны, который показывает точное местоположение дефекта в модели, рас-

считывается с использованием кривизны формы колебания.

2. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

2.1. Изгибные колебания балки

Исследовали балочную конструкцию, которая совпадает с осью x в системе координат. Пло-

щадь поперечного сечения (Ax) и момент инерции (Ix) представляют геометрические параметры

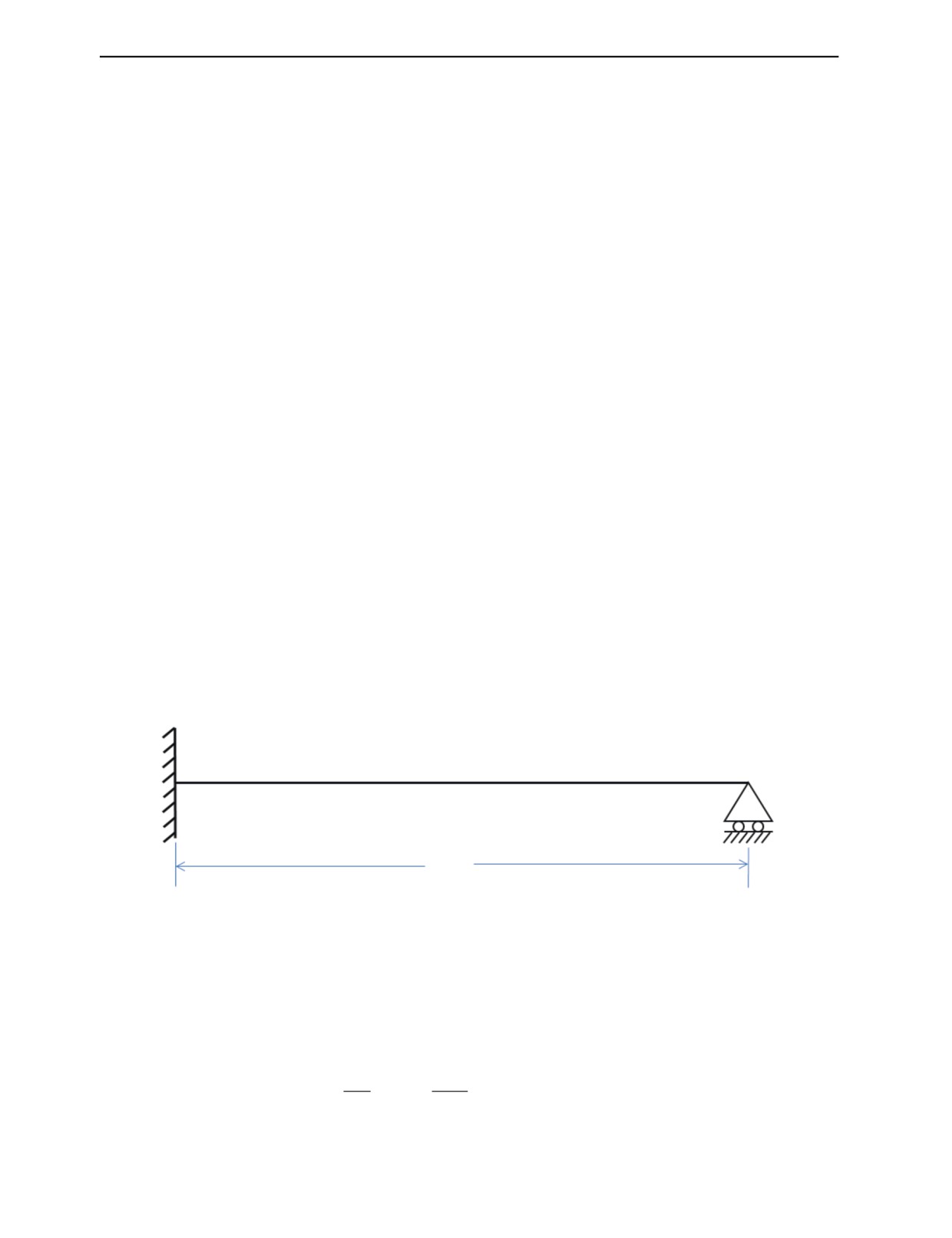

модели конструкции. Модель балки представлена на рис. 1.

m(ρA), EI

L

Рис. 1. Модель консольной балки с опорой.

В общем случае свойства материала включают модуль упругости (Ex) и плотность (ρx) как функ-

цию от расстояния (x) вдоль балки. При отсутствии поперечной нагрузки (q) свободные колебания

модели могут быть представлены в виде дифференциального уравнения. Моды в поперечном на-

правлении задаются как φ [16]:

2

2

d

∂

ϕ

x

2

E I

-ρ

A

ω

ϕ

=

0.

(1)

2

(x) (x)

2

(x)

(x)

n

x

dx

∂x

Термин ω — собственная частота для модели конструкции.

Дефектоскопия

№ 4

2023

Прогнозирование групповых дефектов в модели прямоугольной профильной балки...

17

В общем случае форма колебания и график кривизны формы колебания представлены для мо-

дели консольной балки с опорой. Собственная частота ω, связанная с формами поперечных коле-

баний, представлена в этом уравнении. Когда конструкция балки однородна, с однородными гео-

метрическими параметрами и свойствами материала, решение дифференциального уравнения (1)

может быть выражено в виде:

ϕ

=

cosh(β

x)-cos(β

x

)

−α

{

sinh

(

β

x

)

−sin

(

β

x

)}

(2)

(

n

)

n

n

n

n

n

В модели консольной балки с опорой βn и αn равны [39]. Тривиальное решение уравнения (2)

представляется в виде уравнения:

π

β

L

=

(4n

+1)

(3)

n

4

Собственные частоты рассчитываются по данной формуле:

2

EI

ω

=β

;

(4)

n

n

4

ρAL

2

2

π

(

4n

+

1

)

EI

ω

=

(5)

n

4

16

ρ

AL

В уравнении (2) представлены следующие условия: L — длина балки, βn (i = 1, 2, 3, 4) — по-

стоянная величина, а в уравнении (6) βn — безразмерная величина:

1

2

4

ρ

A

ω

n

(6)

β

n

=

EI

Форма кривой связана с формой моды, а каждое решение задачи перемещения называется мо-

дой. Термин βn связан с различными параметрами, которые зависят от свойств материала, геоме-

трических свойств и собственной частоты балочных конструкций. На всю балочную конструкцию

влияет жесткость на изгиб, поэтому любые изменения в балке в определенной области могут за-

висеть от изменения значений жесткости на изгиб. В результате, в области дефекта будут менять-

ся значения βn. Таким образом, о поврежденном состоянии можно узнать, сравнив значения βn в

бездефектном и дефектном состоянии конструкций. Во всех случаях результаты расчета формы

колебаний используются для прогнозирования дефектов на основе кривизны, используя индекс

дефекта кривизны для определения участков повреждения.

2.2. Амплитудно-частотная характеристика

Физические изменения в конструкциях могут произойти в результате повреждения, что приво-

дит к изменению динамического отклика конструкции. Использование АЧХ является целесообраз-

ным методом для рассмотрения динамических особенностей структуры. Для системы с нескольки-

ми степенями свободы уравнение динамического равновесия выглядит так:

[

M }+[C]{}+[K]{u}=

{

F},

(7)

t

t

t

t

где [M], [C] и [K] представляют собой n×n матрицы массы, демпфирования и жесткости соответ-

ственно. Применяя быстрое преобразование Фурье (БПФ) к АЧХ, можно получить следующие

формулы [10]:

,

и ut — ускорение, скорость и перемещение соответственно.

t

t

Дефектоскопия

№ 4

2023

18

Сону Кумар Гупта, Сураджит Дас

Внешняя сила и перемещение также выражаются следующим образом:

{F}={

F

}

eω

,

t

ω

{

X

t

}={

X

ω

}

eω

(8)

Уравнение (7) записывается в виде:

2

iωt

iωt

−ω

M

+iω

X

e

=

Fe

(9)

{

[

]

[C]+[K]{

ω

}}

{

ω

}

Обозначим Hω как

1

[

H

]

=

(10)

ω

2

-ω

[

M

]

+i

ω

[C]+[

K

]

Преобразуем уравнение (9):

X

ω

H

=

,

(11)

ω

Fω

где ω — это скалярная величина.

2.3. Значение функции когерентности в извлечении АЧХ

Функция когерентности — это спектр, который часто используется в сочетании со случайным

или импульсным возбуждением. Она может использоваться для быстрой оценки качества АЧХ и,

зачастую, для поиска нелинейности в определенных частотных полосах или резонансных обла-

стях. Это, пожалуй, наиболее часто применяемая процедура проверки на нелинейность, поскольку

практически все коммерческие анализаторы спектра имеют программное обеспечение, которое по-

зволяет оценить ее величину.

Перед оценкой нелинейности будет рассчитана функция когерентности для линейных систем с

шумом при измерениях на выходе. Уравнение движения во временном интервале для такой систе-

мы выглядит следующим образом:

x(t)= S f (t) + m(t),

(12)

где S — символ оператора, иллюстрирующего структурные характеристики, такие как упругость,

инерция и диссипация энергии, m(t) — уровень шума в АЧХ. Простая алгебраическая операция по-

зволяет представить функцию когерентности в диапазоне частот в виде:

2

H

S

(ω)

S

2

ω

ff

mm

(ω)

γ

=

=

1−

,

(13)

S

(ω)

S

(

ω

)

xx

xx

где Hω — амплитудно-частотные характеристики, а Sff (ω), Sxx (ω) и Smm (ω) обозначают спектраль-

ную функцию на входе, отклик и шум соответственно. Это доля выходной мощности, которая мо-

жет быть линейно связана с входными данными, γ2 всегда лежит в интервале от 0 до 1 (0 ≤ γ2 ≤ 1).

Если Smm(ω) = 0, то γ2 =1, что указывает на отсутствие шума измерения в измеренных выходных

данных, γ2 <1 указывает на наличие шумов измерения в измеряемых выходных данных.

Любые отклонения от единицы будут заметны, если построить график когерентности как функ-

цию от собственной частоты (ω). Все значения во втором члене уравнения (13) можно легко оце-

нить с помощью коммерческих анализаторов спектра, предназначенных для оценки Hω, именно

поэтому измерение когерентности так часто встречаются в стандартных приборах.

Дефектоскопия

№ 4

2023

Прогнозирование групповых дефектов в модели прямоугольной профильной балки...

19

2.4. Кривизна формы колебаний

Кривизна элемента при определенной площади поперечного сечения (A) определяется с помо-

щью жесткости на изгиб (EI) и изгибающего момента (M):

M

y′′ =

(14)

EI

Кривизна наглядно демонстрирует, что если повреждена определенная область балки, то кри-

визна, соответственно, будет отличаться в месте повреждения. Полученные данные АЧХ использу-

ются для расчета кривизны формы колебаний, что позволяет определить одно место повреждения

в консольной балке с опорой. Бездефектные и дефектные балки описаны в данной статье с ис-

пользованием модальных данных, которые были получены экспериментально. При использовании

модуля MATLAB ANN сгенерированная форма колебаний обучается для повышения точности про-

гнозирования. Согласно [10], модальные параметры используются для расчета кривизны формы

колебания с помощью метода центральных разностей:

(

H

)

−2

(

H

)

+

(

H

)

n

ω

i+1

ω

i

ω

i−1

(15)

(

H

)

=

,

ω

i

2

h

d

u

n

n

n

(

∆H

)

=

(

H

)

−

(

H

)

(16)

ω

i

ω

i

ω

i

Амплитудно-частотная характеристика применяется для определения абсолютного индекса де-

фекта кривизны в случае бездефектной и дефектной конструкции:

d

u

n

n

(

H

ω

)

−

(

H

ω

)

i

i

ACDI

=

(17)

u

n

(

Hω

)

i

2.5. Применение ИНС-моделирования

Для описания нелинейного функционального отображения между набором входных и выход-

ных модальных параметров целесообразно использовать нейронную сеть с прямой связью. Нели-

нейная функция нескольких переменных характеризуется функцией активации как суперпозиция

нелинейных функций отдельных переменных [29].

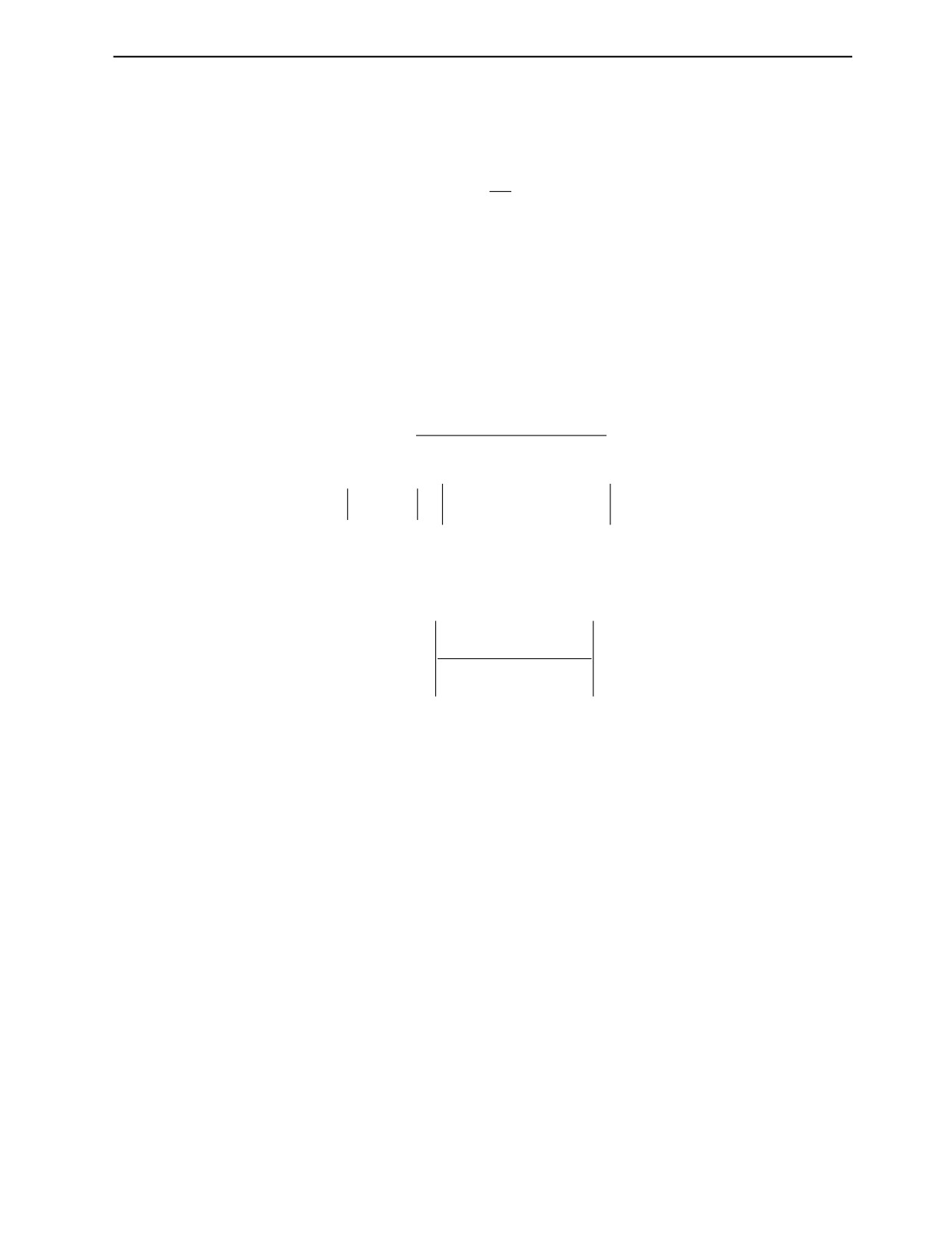

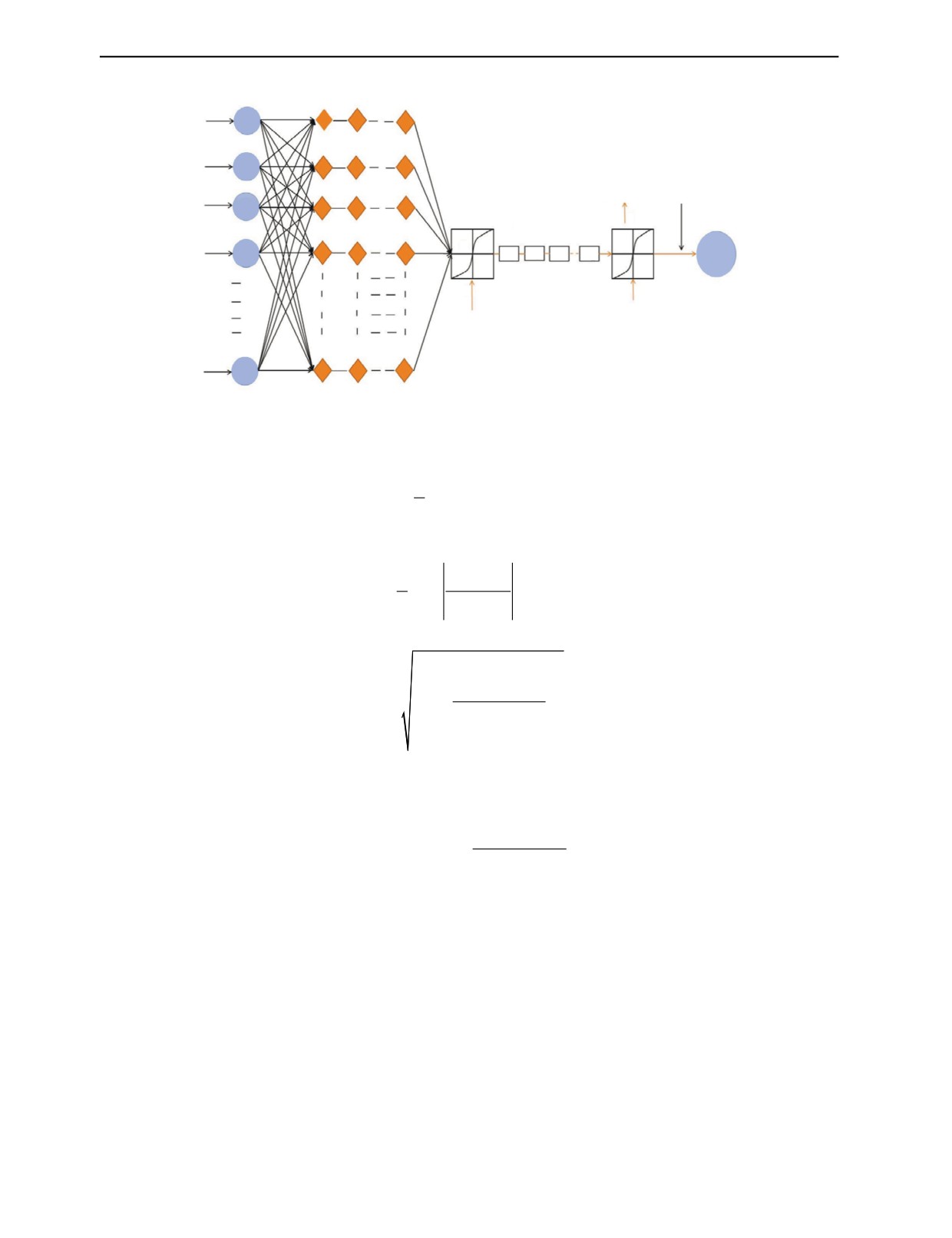

Нейронная сеть с обратным распространением содержит три слоя: входной, скрытый и вы-

ходной. Скрытый слой обрабатывает данные измеренной АЧХ входного слоя перед тем как вы-

ходной слой предоставит точные результаты. В данном исследовании использовался алгоритм

Левенберга—Марквардта (trainlm) и прямое—обратное распространение, как описано в [33].

Для оценки результатов выбран только один из скрытых слоев с дифференцируемой функцией

активации logsig. В исследовании [34] для определения оптимальной сети для конкретных мас-

сивов данных используется диапазон от 2 до 25 скрытых слоев. Наилучшие результаты дости-

гаются при использовании обучающих наборов данных, где значение среднеквадратического

отклонения (СКО) должно быть меньше 0,001, среднее абсолютное отклонение (САО) меньше

5 %, а значения коэффициента регрессии больше 0,98. В разделе 2.4 приведены уравнения для

определения статистических ошибок. Модель не может быть переобучена, поскольку процесс

мощью выражения (21), используемого в [35], проводится нормализация данных в диапазоне

от 0,1 до 0,9. Перед обучением наборы данных распределяются по трем секциям: 70 % для об-

учения, 15 % для валидации, а оставшиеся 15 % данных выбираются для тестирования:

Дефектоскопия

№ 4

2023

20

Сону Кумар Гупта, Сураджит Дас

Входной слой

Скрытый слой

P1

P2

Выходное

Выходной

смещение

слой

P3

1

1

Выходные веса

P4

0

0

w1

w2

w3

wn

Выход

-1

-1

Функция активации

Функция активации

(линейная)

(сигмоида)

Pn

Входные веса и смещение

Рис. 2. Модель ИНС с обратным распространением.

v

1

MSE

=

×

n

−n

;

(18)

∑

(

k

p

)2

v

k=1

v

n

−n

1

(

k

p

)

MAPE

=

×

×100 %;

(19)

∑

v

k=1

n

k

v

n

-

n

∑(

k

p

)2

k=1

R

=

1−

,

(20)

v

np

∑

k=1

где v — суммарные выходные данные; nk и np — экспериментальное и прогнозируемое значения

соответственно.

Y

−

Y

k

k, min

N

=

0,1+

0,8

×

,

(21)

k

Y

−

Y

k

, max

k

, min

Nk — нормализованные точки данных; Yk — массив данных; Yk, max и Yk, min — максимальная и мини-

мальная точки данных в массиве соответственно.

3. ПОРЯДОК ПРОВЕДЕНИЯ ЭКСПЕРИМЕНТА

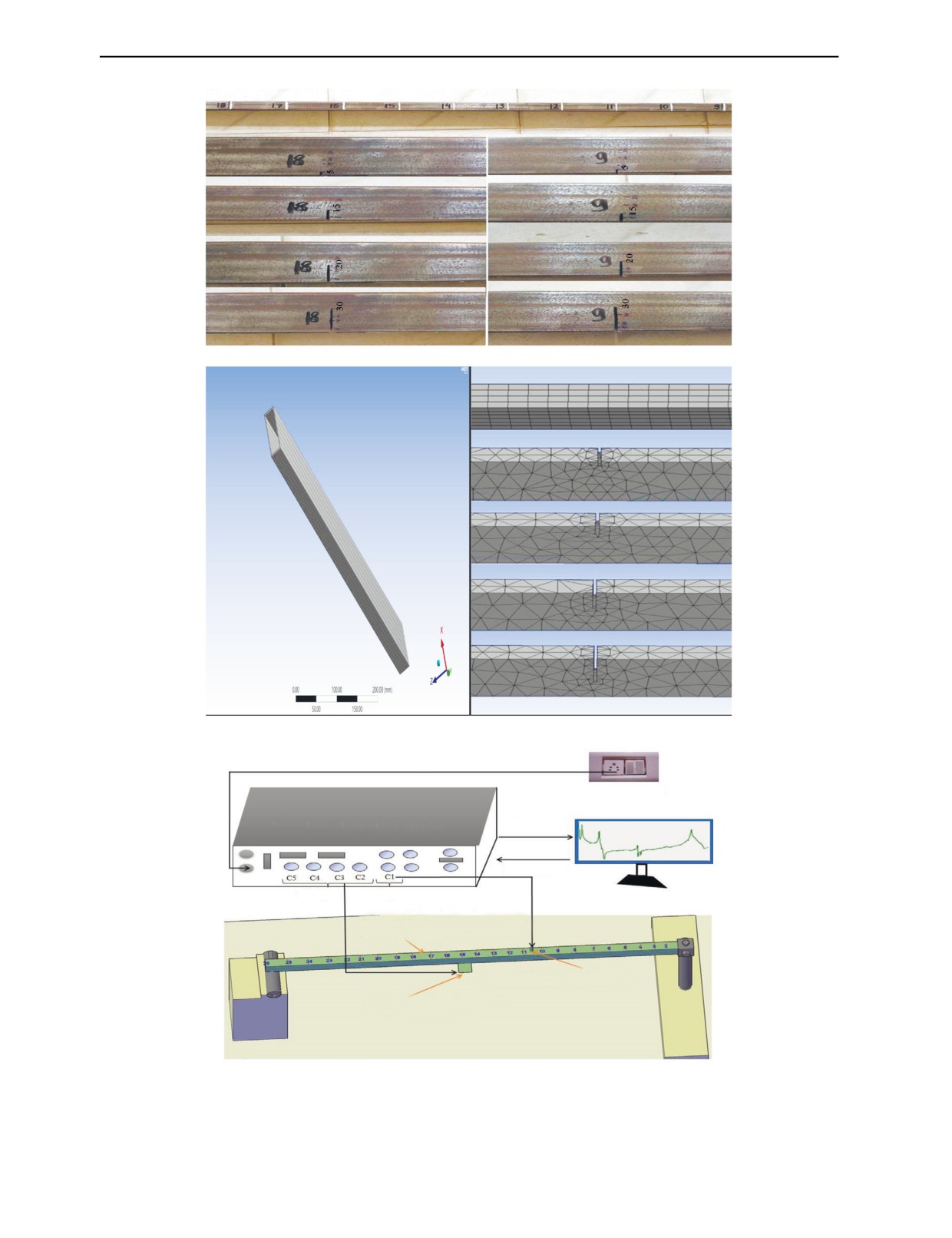

Консольная балка с опорой, изготовленная из конструкционной стали, подвергается лабора-

торным исследованиям по изменению динамических свойств. Выбирается профильная балка с

прямоугольным поперечным сечением длиной 2000 мм, показанная на рис. 3a. Внешний размер

(b×d) поперечного сечения составляет 25×50 мм, а внутренний размер поперечного сечения —

21×46 мм. Толщина стенки балки составляет 2 мм. Все размеры поперечного сечения показаны

на рис. 3б.

Эксперимент проводился над консольной профильной балкой с опорой, имеющей плотность

7850 кг/м3, модуль упругости 200 ГПа и коэффициент Пуассона 0,29. Один конец балки жестко

Дефектоскопия

№ 4

2023

Прогнозирование групповых дефектов в модели прямоугольной профильной балки...

21

а

б

25 мм

25 мм

21 мм

50 мм

Конец, опирающийся

Расстояние от

Фиксированный

на ролик

фиксированного конца =

конец

= 2000 мм

t = 2 мм

Рис. 3. Образец балки: профильная балка длиной 2000 мм (a); размеры поперечного сечения балки (б).

зафиксирован болтами на стержне, который закреплен в бетоне, а другой конец опирается на роли-

ковую опору, как показано на рис. 5.

Экспериментальная установка состоит из консольной балки с опорой и устройства B&K.

Устройство имеет пять входных каналов, которые могут соединяться с акселерометром и ударным

молотком. Одноосный акселерометр DeltaTorn и ударный молоток подключаются через канал с

модальными номерами, заданными как 4507 001 и 8206 003. Для получения всех необходимых

данных эксперимент проводится с использованием четырех акселерометров и ударного молотка.

В модельной балке создаются двадцать шесть узловых точек с интервалом 80 мм между двумя

последовательными узлами. Возбуждение прикладывается на каждый из узлов для регистрации

отклика для каждой узловой точки.

Для измерения необходимых модальных параметров балки создана испытательная установка с

применением устройства B&K. В данном эксперименте анализатор АЧХ используется для опреде-

ления собственной частоты, форм колебаний и модального ускорения. На рис. 3а показан образец

балки, а на рис. 4а — образец с различным глубинами надреза. Места повреждений показаны на

рис. 4б, в на промоделированной балке.

В данной работе используются ударный молоток и акселерометр. Акселерометр и ударный

молоток используются для малых и средних размеров конструкции. Акселерометр (4507 001) об-

ладает высокой чувствительностью для обнаружения даже небольших импульсов в конструкции

для извлечения модальных параметров. Конструкция акселерометра изготовлена таким образом,

что устройство из-за собственного веса никаким образом не влияет на АЧХ. В программной на-

стройке область собственной частоты и частотных линий рассматривается как 210 Гц и 168 линий.

Правильное расположение испытуемого образца создается в лаборатории в определенных усло-

виях. В процессе подготовки образец разделяется на 25 элементов и 26 узлов. При первом ударе

акселерометр DeltaTorn с помощью клея прикрепляется к нижней поверхности образца в четырех

различных узлах. Далее меняются положения акселерометров на другие четыре положения, и сно-

ва записывается частотная характеристика. Процесс повторяется несколько раз, чтобы завершить

сбор данных для каждого из узлов. В процессе извлечения модальных параметров неповрежденная

и поврежденная конструкции закрепляются надлежащим образом с помощью торцевых опор. В

первой части эксперимента бездефектная балка используется для получения набора модальных

параметров, затем балки с дефектами используются для проведения того же эксперимента. Для

получения более точных результатов эксперимент повторяют 4-5 раз и определяют показатель ко-

герентности для получения точных данных частотной характеристики. Когерентность находится в

диапазоне от 0 до 1, причем 0 означает наихудшее качество данных с максимальным содержанием

шума, а 1 — высокое качество данных с очень низким уровнем шума. Низкое и высокое качество

данных зависит от шума, присутствующего в извлеченной функции отклика. Дефектная балка под-

вергается той же процедуре измерений, что и бездефектная, и так же получают данные АЧХ. Раз-

личные дефекты появляются в балке с помощью пропилов различной глубины: 5, 10, 15, 20 и 30

мм, как показано на рис. 4a, в. Измеренная АЧХ затем используется для построения формы колеба-

ний модели консольной балки с опорой.

Дефектоскопия

№ 4

2023

22

Сону Кумар Гупта, Сураджит Дас

а

б

в

Бездефектный

Надрез 5 мм

Надрез 10 мм

Надрез 20 мм

Надрез 30 мм

г

Источник питания

Панель переключения

Модуль Bruel&Kjaer

Отклик

Возбуждение

Выход Вход

Исследуемый образец

2000×50×25 мм (внешние размеры)

2000×46×21 мм (внутренние размеры)

Ударный молоток (8206 003)

Акселерометр Deltatorn

(4507 001)

Рис. 4. Экспериментальная установка: реальный образец балки с различными глубинами надрезов (a); смоделированная

балка (б); модель балки с надрезами различной глубины (в); линейная схема экспериментальной установки (г).

Дефектоскопия

№ 4

2023

Прогнозирование групповых дефектов в модели прямоугольной профильной балки...

23

Модуль

Bruel&Kjaer

Акселерометр

Deltatorn

Ударный

(4507 001)

молоток

(8206 003)

Модель балки (2000 мм)

Рис. 5. Экспериментальная установка Bruel & Kjaer.

3.1. Моделирование методом конечных элементов

В данном исследовании используют конечно-элементная модель для подтверждения надежно-

сти предложенного метода. В этом разделе освещаются некоторые важные параметры, такие как

материальное уравнение, тип элементов, обоснования для выбора элементов и их размеров, гра-

ничные условия и время вычислений.

Материальное уравнение. Материальное уравнение — это уравнение, которое описывает от-

клик материала. Каждому механизму соответствует отдельное материальное уравнение.

Материальное уравнение для модели балки в ANSYS Workbench обычно определяется уравне-

нием (14). Соответствующие параметры обозначаются как модуль упругости (E), момент инерции

(I) и изгибающий момент (M).

Определение элемента и его размеров. Описание элемента задает тип элемента и связанную

с ним математическую модель, которая используется для описания поведения анализируемого ма-

териала. Размер элемента задает величину разбиения модели на более мелкие части, которые ис-

пользуются для решения определяющих уравнений при моделировании. Описание элемента влия-

ет на точность моделирования, так как определяет способ моделирования свойств материала и его

поведения. Различные типы элементов имеют разные уровни точности, вычислительные затраты и

пригодность для различных типов анализа. Размер элементов влияет на точность моделирования,

поскольку определяет уровень детализации модели. Если элементы слишком большие, модель мо-

жет не учесть важные детали, что приведет к неточному расчету.

Граничные условия. Граничное условие для консольной балки с опорой приведено ниже в

уравнении.

На неподвижном участке:

2

d

x = 0,

w = 0

и

w≠

0.

2

dx

На шарнирно-закрепленном участке:

2

d

x = L,

w = 0

и

w=

0.

(22)

2

dx

Дефектоскопия

№ 4

2023

24

Сону Кумар Гупта, Сураджит Дас

4. РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

4.1. Применение функции когерентности

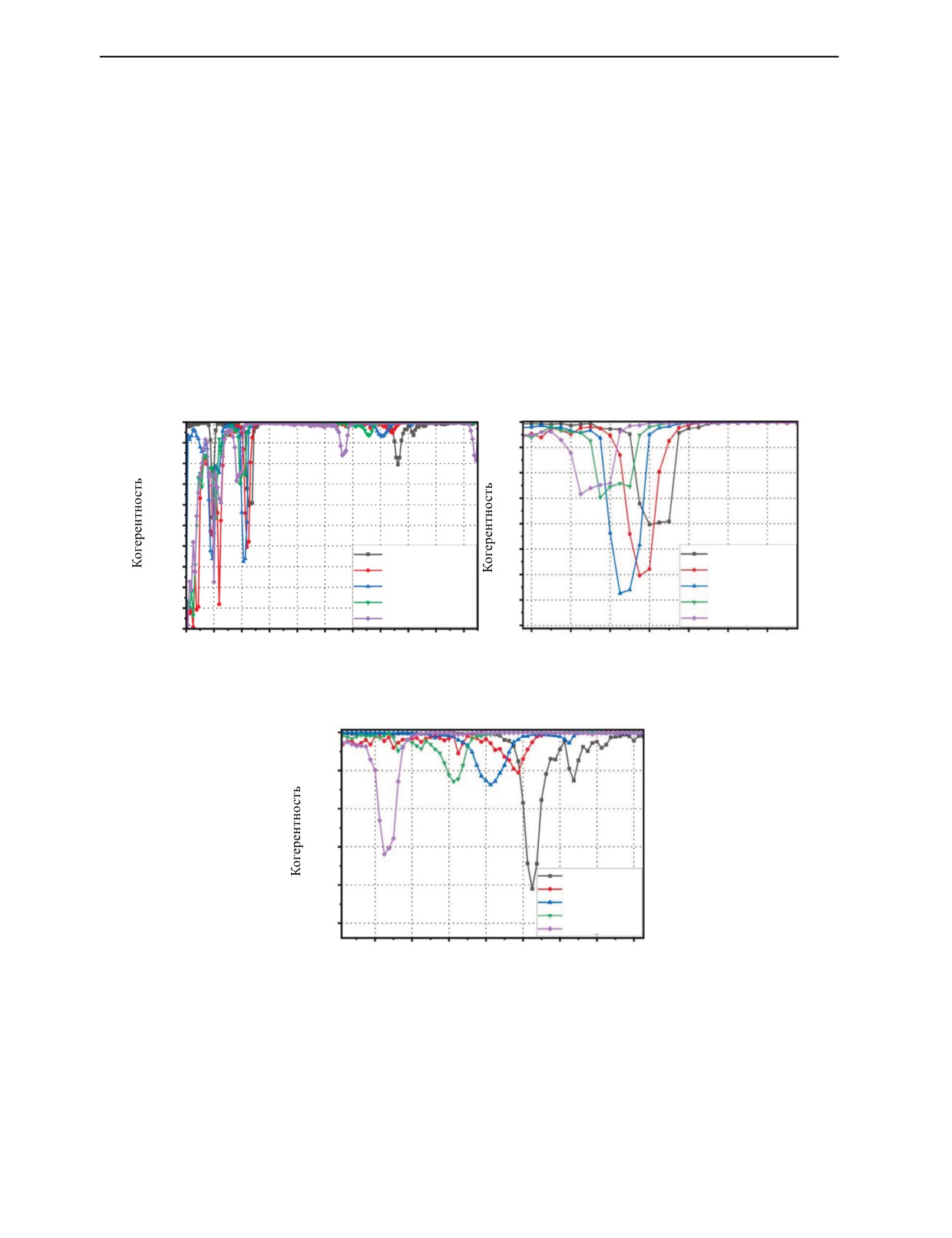

Наличие нелинейности в функции частотного отклика может быть установлено путем наблю-

дения за изменениями функции когерентности для различных состояний конструкций или различ-

ных глубин дефектов.

Графики когерентности представлены на рис. 6а—в и показывают изменение пиков по все-

му диапазону частот. Пики смещаются в направлении более низких частот из-за изменений, про-

изошедших в конструкциях. На рис. 6б, в показаны масштабированные графики когерентности в

конкретном диапазоне частот. Сдвиг частоты возникает из-за потери жесткости при изгибе. Экс-

периментально полученные собственные частоты представлены в табл. 1 для разных дефектов.

Хорошо видно, что пики когерентности смещаются в сторону более низкой собственной частоты с

увеличением глубины надреза.

a

б

Когерентность (отклик, возбуждение)

Когерентность (отклик, возбуждение)

1,0

1,0

0,9

0,9

0,8

0,8

0,7

0,7

0,6

0,5

0,6

0,4

0,5

Бездефектный

Бездефектный

0,3

Дефект 1

Дефект 1

0,4

0,2

Дефект 2

Дефект 2

Дефект 3

0,3

Дефект 3

0,1

Дефект 4

Дефект 4

0,0

0,2

0

20

40

60

80

100 120 140 160 180 200

30

35

40

45

50

55

60

Частота, Гц

Частота, Гц

в

Когерентность (отклик, возбуждение)

1,00

0,95

0,90

0,85

Бездефектный

0,80

Дефект 1

Дефект 2

Дефект 3

0,75

Дефект 4

110

120

130

140

150

160

170

180

Частота, Гц

Рис. 6. График когерентности с различными дефектами: 0—210 Гц (a); график когерентности в диапазоне 30—55 Гц (б);

график когерентности в диапазоне 105—180 Гц (в).

Значение когерентности становится меньше 1 с увеличением глубины повреждения в диапазо-

не частот 0 — 60 Гц. Значение когерентности может снижаться только из-за вносимых поврежде-

ний или из-за внешних помех во время эксперимента.

Дефектоскопия

№ 4

2023

Прогнозирование групповых дефектов в модели прямоугольной профильной балки...

25

Таблица

1

Экспериментально полученные данные собственных частот при различных повреждениях

Собственная частота

Изменение (уменьшение) собственных частот, %

№ п/п

Номер дефекта

Мода 1

Мода 2

Мода 1

Мода 2

1

Бездефектный

46,25

151,30

-

-

2

Дефект 1

44,75

147,50

-3,243

-2,512

3

Дефект 2

42,50

141,30

-8,108

-6,609

4

Дефект 3

40,00

133,80

-13,513

-11,566

5

Дефект 4

37,50

113,80

-18,919

-24,785

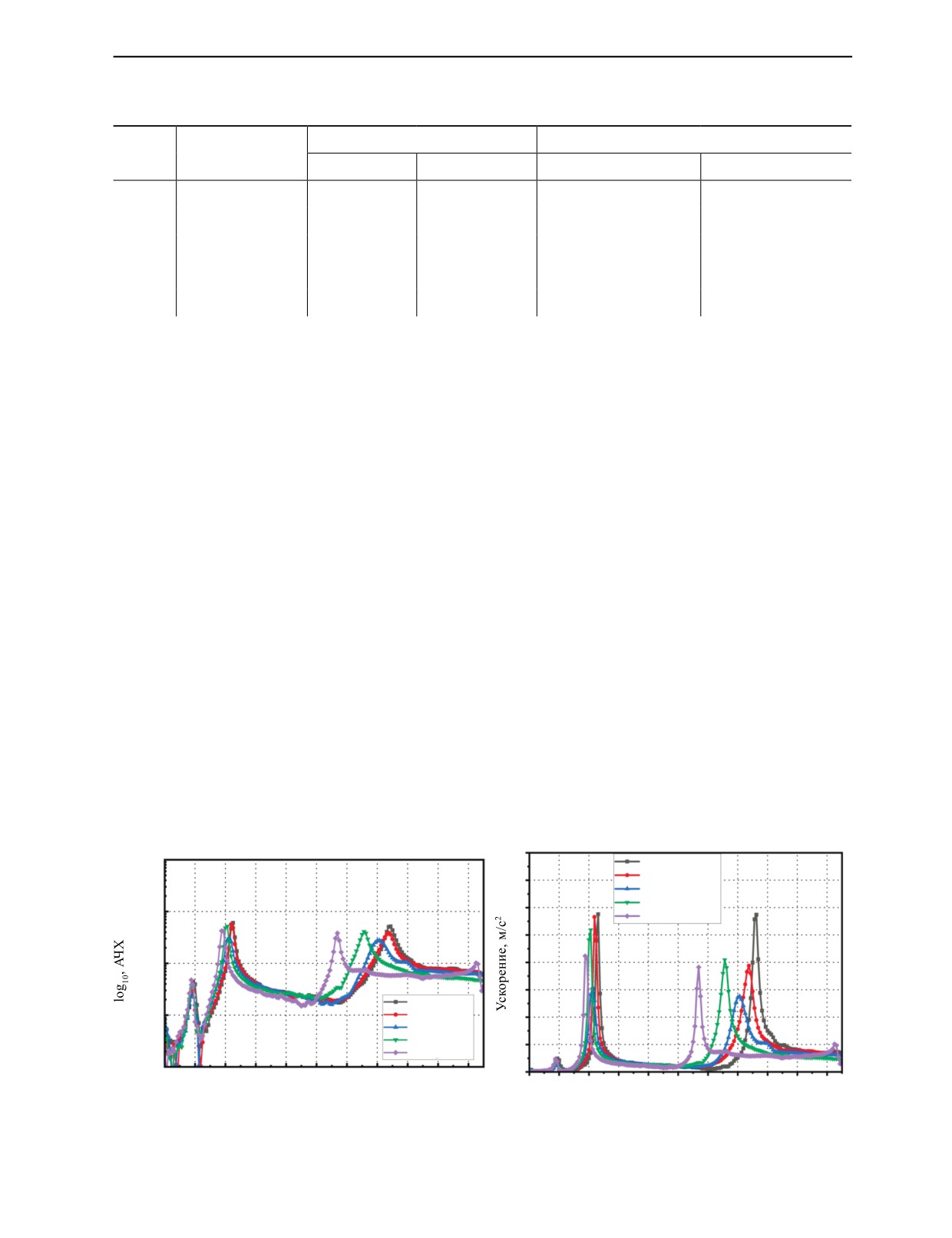

4.2. Применение функции частотного отклика

Качество частотного отклика зависит от функции когерентности. На наличие структурных

дефектов указывает ухудшение качества частотной характеристики или наличие шума в данных

частотной характеристики. В программной конфигурации область частот и частотные линии в

рамках данного эксперимента были заданы равными 210 Гц и 168 линиям соответственно. В

данной области частот и линий для указанной модели балки возможны только две моды. На

рис. 7б пик в определенной частотной области отмечен как мода модели балочной структуры.

Измеренная АЧХ дает несколько показателей, которые могут быть использованы для прогнози-

рования возникновения каких-либо структурных изменений. Такие показатели АЧХ, как смеще-

ние собственных частот и изменение резонансных пиков, были использованы для исследования

двухэтажной каркасной модели. Используя разницу между неповрежденными и поврежденны-

ми АЧХ-данными, можно было спрогнозировать наличие и расположение дефектов в балке [37].

При исследования консольной балки из профильной трубы были получены наборы АЧХ-данных

для случаев при наличии и отсутствии дефектов. Логарифмическая АЧХ показана на рис. 7a для

случаев при наличии и отсутствии дефектов, глубина надреза 5 мм в узлах 9 и 18, 10 и 15 мм в

узлах 9 и 18, срез 20 мм в узлах 9 и 18 и срез 30 мм в узлах 9 и 18. Это также показывает, что

из-за жесткого поведения конструкции, изменение частоты между бездефектной балкой и балкой

с дефектом 1 довольно мало. Мнимый график АЧХ показан на рис. 7б, который показывает из-

менение даже при небольшом повреждении.

На рис. 6 показано, что качество данных частотного отклика зависит от качества когерентности.

Качество когерентности зависит от различных факторов, таких как величина возбуждения, окружа-

ющая среда, человеческий фактор и т.д.

a

б

Частотная характеристика (отклик, возбуждение)

Частотная характеристика (отклик, возбуждение)

8

100

Бездефектный

Дефект 1

7

Дефект 2

Дефект 3

10

6

Дефект 4

5

1

4

3

Бездефектный

0,1

Дефект 1

2

Дефект 2

Дефект 3

1

Дефект 4

0,01

0

0

20

40

60

80

100 120 140

160

180 200

0

20

40

60

80

100 120 140

160

180 200

Частота, Гц

Частота, Гц

Рис. 7. График логарифмической АЧХ (а); график мнимой АЧХ (б).

Дефектоскопия

№ 4

2023

26

Сону Кумар Гупта, Сураджит Дас

Положение пиков АЧХ изменяются у разных дефектов в модели балки. При увеличении глу-

бины надрезов значения частоты смещаются в сторону все более меньших значений, как показа-

но на рис. 6.

Наличие шума в частотной характеристике может привести к получению искаженных дан-

ных частотной характеристики, которые могут оказаться неприемлемыми для корректного вы-

явления расположения дефектов в изделии. В случае идеального проведения эксперимента в

лаборатории частотная характеристика не содержит большого количества шума. Рис. 6 демон-

стрирует наличие шума из-за внешних помех, который можно наблюдать в диапазоне частот

от 0 до 60 Гц. В диапазоне частот от 0 до 60 Гц значение когерентности уменьшается по мере

увеличения глубины надреза. На рис. 7a представлены графики зависимости логарифмической

АЧХ от частоты для различных дефектов, которые показывают смещение пиков на всем диа-

пазоне частот. На рис. 7б можно увидеть изменение амплитуды, соответствующее собственной

частоте. В диапазоне частот от 20 до 60 Гц значение амплитуды соответствует моде 1, а в диа-

пазоне частот от 100 до 160 Гц — моде 2 в определенной области балки.

4.3. Прогнозирование повреждений с помощью собственных частот

Наличие повреждений можно выявить с помощью данных о собственной частоте, поскольку

изменение частоты происходит из-за структурных изменений. Предыдущие исследования показа-

ли возможность применения собственной частоты для количественной оценки наличия повреж-

дений и степени повреждений в различных модельных конструкциях. В настоящем исследовании

поведение конструкции характеризуется с помощью собственной частоты, что показывает способ-

ность исследовать наличие и степень повреждений.

Результаты численного расчета собственных частот представлены в табл. 2, которые демон-

стрируют наличие повреждений в модели балки профильной трубы. Дефектами являются различ-

ные надрезы в известных местах в балке. Дефекты были сделаны в балок в узловых точках 9 и 18.

Глубина надрезов в узлах 9 и 18 составляет 5, 10, 15, 20 и 30 мм. Как видно из табл. 2, изменение

собственных частот возникает при численном расчете частот. При различных дефектах собствен-

ные частоты снижаются по мере увеличения глубины надреза в балке.

Таблица

2

Результаты численного расчета собственных частот при различных уровнях повреждений

Собственная частота

Изменение (уменьшение) собственных частот, %

№ п/п

Номер дефекта

Мода 1

Мода 2

Мода 1

Мода 2

1

Бездефектный

48,889

157,25

-

-

2

Дефект 1

48,419

155,20

-0,961

-1,304

3

Дефект 2

47,138

151,72

-3,582

-3,517

4

Дефект 3

46,234

145,68

-5,431

-7,358

5

Дефект 4

42,065

128,24

-13,958

-18,448

Повреждения балки представляют собой такие случаи, как бездефектная балка, балка с по-

вреждением 10 %, балка с повреждением 25 %, балка с повреждением 40 % и балка с повреждени-

ем 60 % от общей толщины модели балки.

Собственные частоты аналитической модели балки представлены для различных случаев

повреждения. Собственные частоты рассчитываются с помощью уравнения (16) для модели

бездефектной балки. Дальнейшее исследование осуществляется для расчета собственных ча-

стот для поврежденной балки путем введения изменений момента инерции (I) в определенном

месте. В связи с изменением момента инерции собственные частоты рассчитываются с помо-

щью уравнения (16). В табл. 3 показано изменение собственных частот для различных случаев

дефектов.

Дефектоскопия

№ 4

2023

Прогнозирование групповых дефектов в модели прямоугольной профильной балки...

27

Таблица

3

Данные собственных частот, полученные аналитическим путем, при различных уровнях повреждений

Собственная частота

Изменение (уменьшение) собственных частот, %

№ п/п

Номер дефекта

Мода 1

Мода 2

Мода 1

Мода 2

1

Бездефектный

49,965

153,293

-

-

2

Дефект 1

49,236

150,695

-1,4590

-1,6948

3

Дефект 2

47,963

143,439

-4,0068

-6,4282

4

Дефект 3

46,873

134,153

-6,1883

-12,4859

5

Дефект 4

43,469

115,968

-13,0011

-24,3488

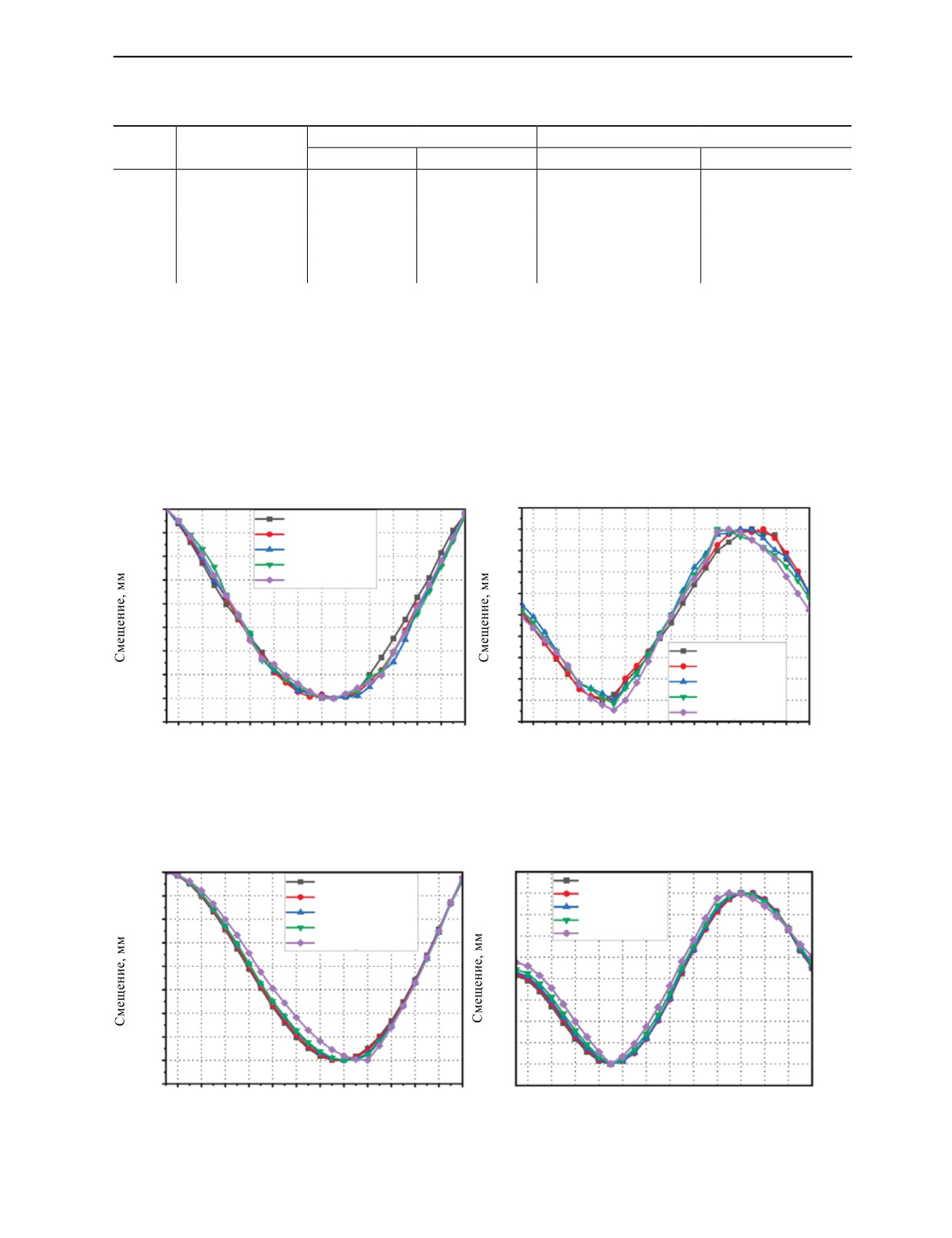

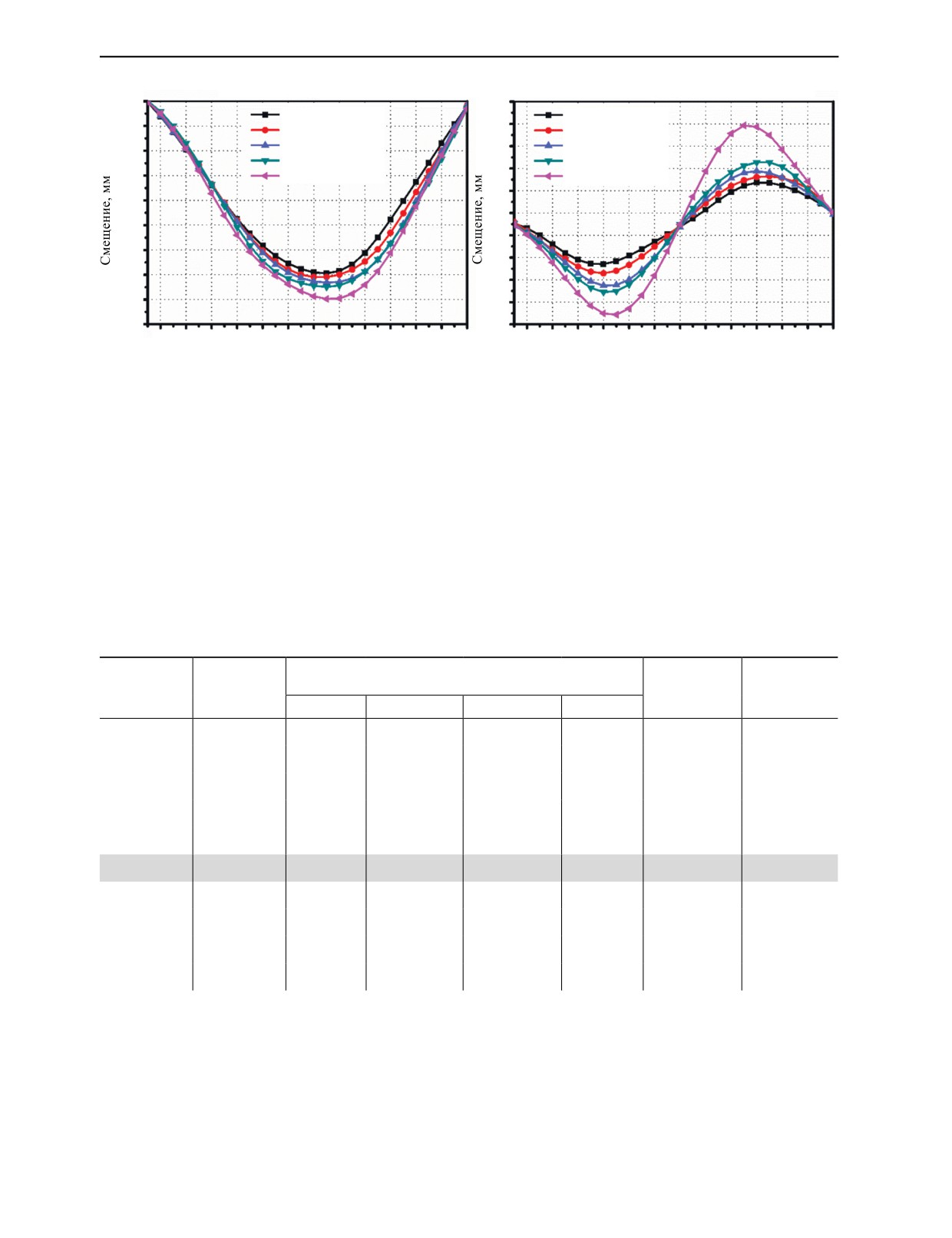

4.4. Определение формы мод при контроле дефектов

Была исследована балка из профильной трубы с целью выявления формы поперечной моды

для различных дефектов. Исследование выполнено на четырех различных дефектах, выполненных

путем нанесения глубоких надрезов с помощью режущего инструмента. Результаты определения

экспериментальных и численных данных формы мод позволяют определить место повреждения в

балке. Формы мод с различными дефектами представлены на рис. 8 и 9.

4.4.1. Формы мод, полученные экспериментальным путем для образца консольной балки с опорой

a

б

0,9

0,9

Бездефектный

0,8

Дефект 1

0,8

Дефект 2

0,7

0,7

Дефект 3

0,6

Дефект 4

0,6

0,5

0,5

0,4

0,4

0,3

0,3

Бездефектный

Дефект 1

0,2

0,2

Дефект 2

0,1

0,1

Дефект 3

Дефект 4

0,0

0,0

2

4

6

8

10

12 14

16 18

20 22 24 26

2

4

6

8

10 12 14 16

18 20 22 24

26

Номер узла от фиксированного конца

Номер узла от фиксированного конца

Рис. 8. Формы мод, полученные экспериментально, для моделей бездефектной и дефектной балок: форма первой моды (a);

форма второй моды (б).

4.4.2. Формы мод, полученные численным методом для образца консольной балки с опорой

a

б

0,9

0,9

Бездефектный

Бездефектный

0,8

Дефект 1

0,8

Дефект 1

Дефект 2

Дефект 2

0,7

0,7

Дефект 3

Дефект 3

Дефект 4

0,6

Дефект 4

0,6

0,5

0,5

0,4

0,4

0,3

0,3

0,2

0,2

0,1

0,1

0,0

0,0

2

4

6

8

10

12 14

16 18

20 22 24 26

2

4

6

8

10

12 14 16

18 20

22 24

26

Номер узла от фиксированного конца

Номер узла от фиксированного конца

Рис. 9. Формы мод, полученные экспериментально, для моделей бездефектной и дефектной балок: форма первой моды (a);

форма второй моды (б).

Дефектоскопия

№ 4

2023

28

Сону Кумар Гупта, Сураджит Дас

4.4.3. Форма моды образца балки, полученная с помощью МКЭ

(форма первой моды на различных дефектах)

а

б

в

г

д

Рис. 10. Форма первой поперечной моды модели балки с различной глубиной повреждения.

4.4.4. Форма моды образца балки, полученная с помощью МКЭ (форма второй моды на различных

дефектах)

а

б

в

г

д

Рис. 11. Форма второй моды модели балки с различной глубиной повреждения.

Дефектоскопия

№ 4

2023

Прогнозирование групповых дефектов в модели прямоугольной профильной балки...

29

В разделе 3.1 были рассмотрены такие понятия, как материальное уравнение, причины для

определения элементов и их размеров, граничные условия. Конечно-элементная модель с тетра-

эдрическим элементом с десятью узлами создана с помощью программного пакета ANSYS 17.2.

Модель создана для получения собственных частот и формы мод модельной конструкции. Для

конкретной модельной конструкции требуемое время вычислений составляет 6 с.

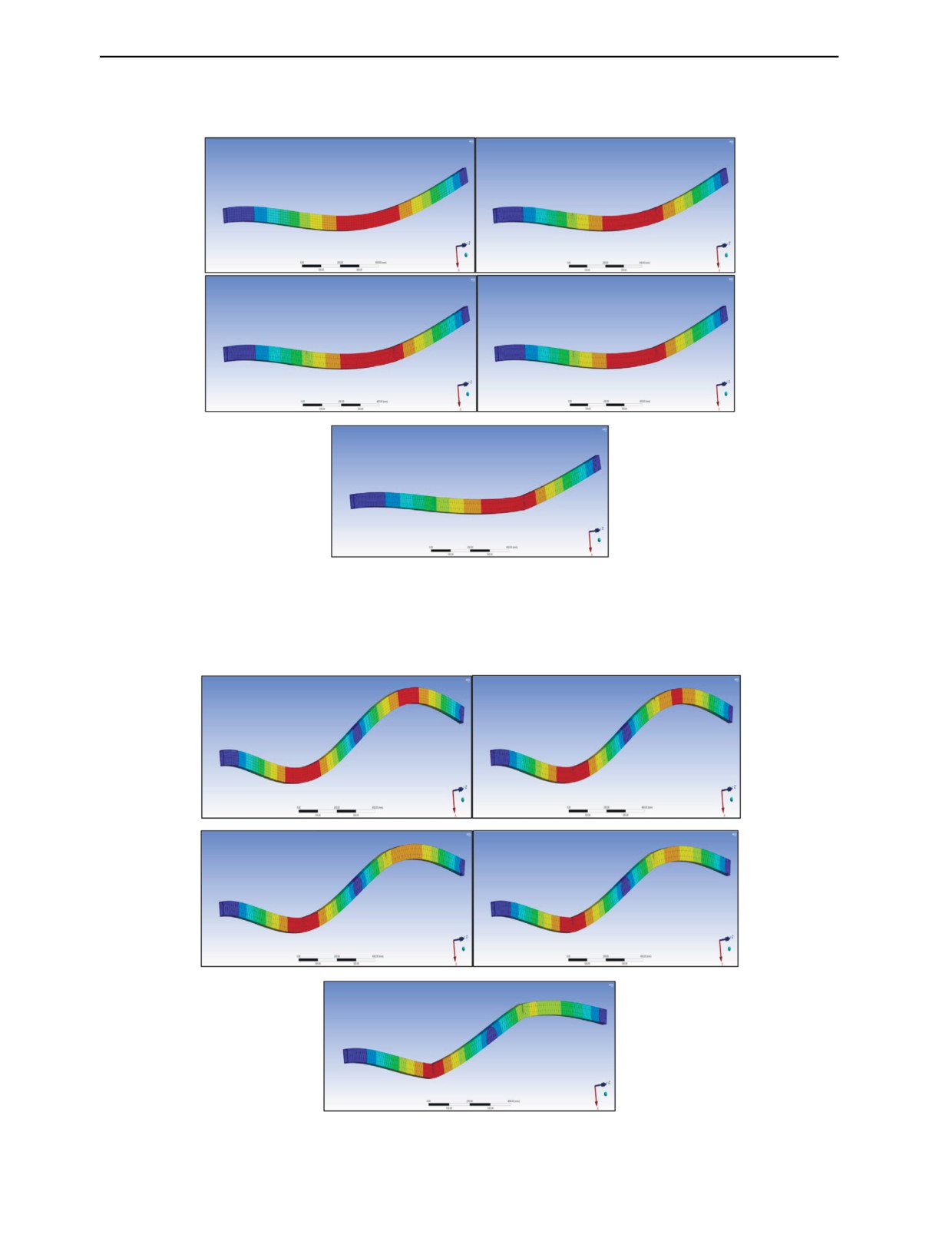

4.4.5. Формы мод, полученные аналитическим путем, для образца консольной балки с опорой

a

б

1,0

1,0

Бездефектный

Бездефектный

0,9

Дефект 1

0,9

Дефект 1

Дефект 2

0,8

Дефект 2

0,8

Дефект 3

Дефект 3

0,7

0,7

Дефект 4

Дефект 4

0,6

0,6

0,5

0,5

0,4

0,4

0,3

0,3

0,2

0,2

0,1

0,1

0,0

2

4

6

8

10

12 14 16

18

20 22 24 26

2

4

6

8

10

12 14 16

18 20

22 24

26

Номер узла от фиксированного конца

Номер узла от фиксированного конца

Рис. 12. Формы мод, полученные аналитическим путем, для моделей бездефектной и дефектной балок: форма первой моды

(a), форма второй моды (б).

В данном исследовании представлены первые две формы поперечных мод для определения

места дефекта и степени дефекта в балке из профильной трубы с консольной опорой. На рис. 8

показана экспериментально полученная форма моды, как и на рис. 9; численно полученная форма

моды представлена с помощью линейной диаграммы. На рис. 10 и 11 показана МКЭ-модель первой

и второй форм мод в изделии. Рис. 10 и 11 включают пять моделей МКЭ, которые представляют

данные от пяти различных дефектов. На рис. 12 представлена форма мод консольной балки с опо-

рой, полученная аналитическим путем.

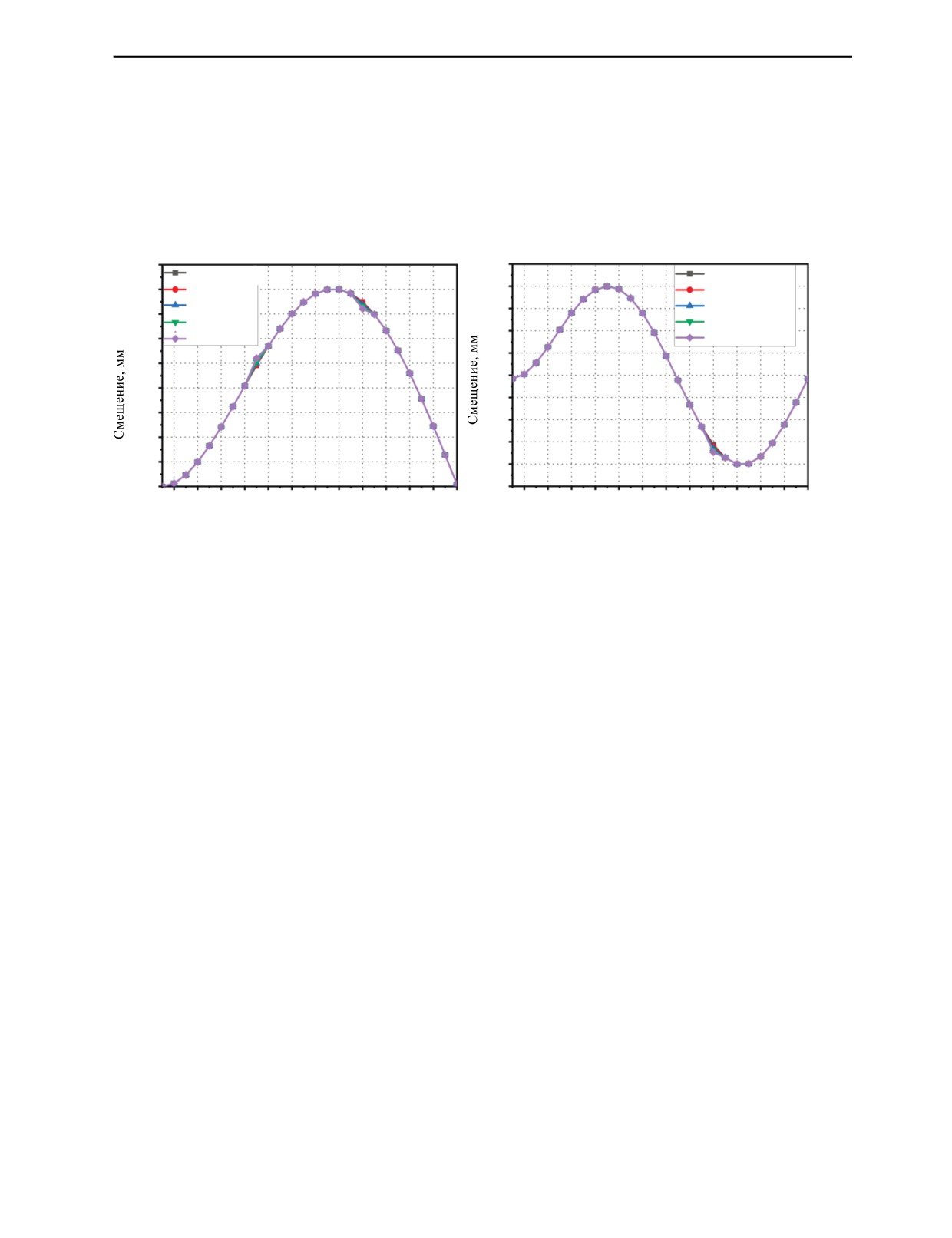

4.5. Прогнозирование места дефекта без использования искусственных нейронных сетей

Для определения индекса дефекта кривизны консольной балочной конструкции с опорой непо-

средственно используются формы мод, полученные с помощью данных частотной характеристики,

и численно полученные данные форм мод. Результаты показывают, что экспериментально полу-

ченные данные имеют меньшую эффективность в обнаружении дефектов, в то время как численно

полученные результаты эффективны для локализации места дефекта в консольной балке с опорой.

Причину неточности результатов можно объяснить тем, что экспериментальные результаты содер-

жат производственные и внешние шумы во время эксперимента. Численно полученные результаты

обладают хорошей точностью при обнаружении мест дефектов благодаря идеально полученным

формам мод.

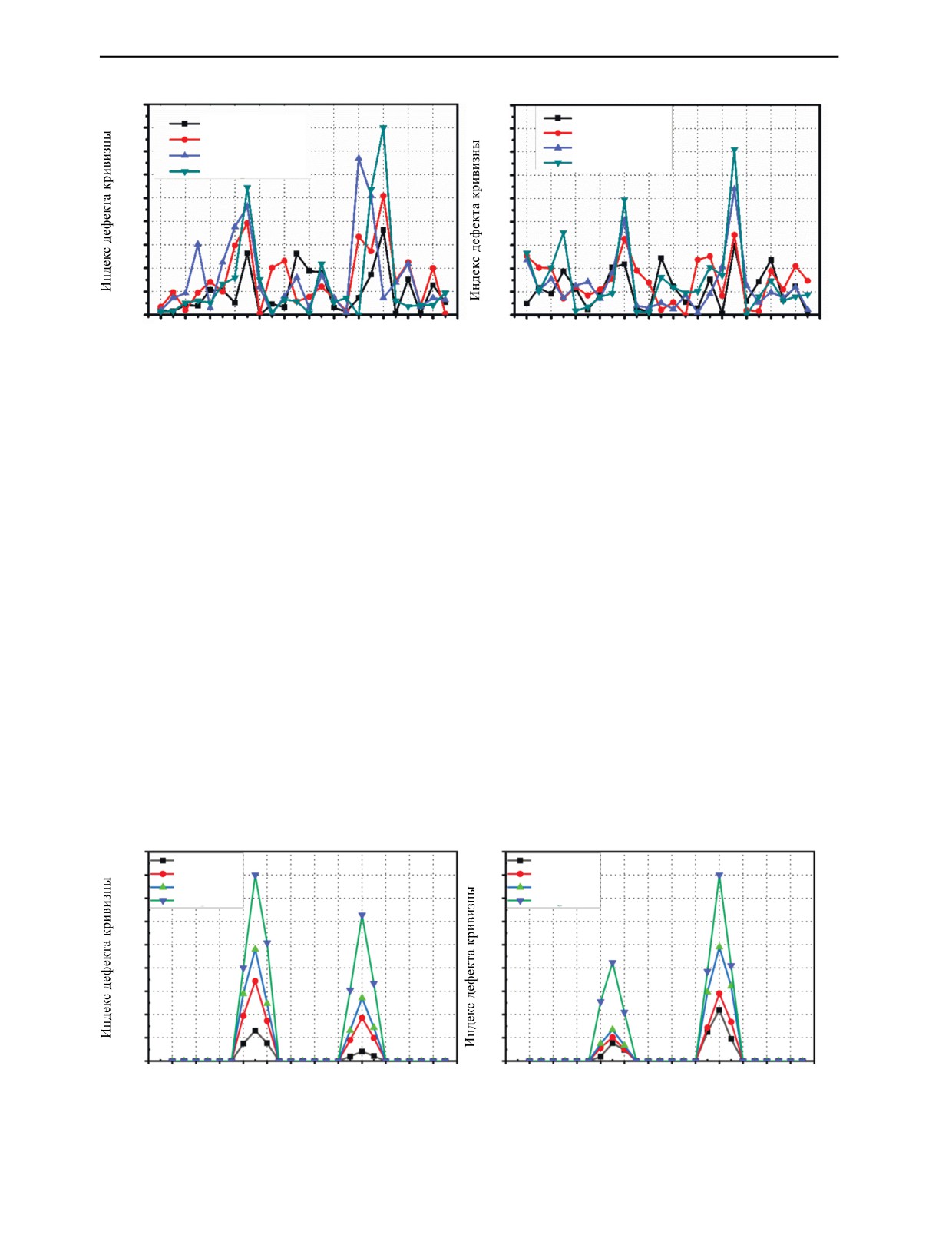

4.5.1. Индекс дефекта кривизны, определенный экспериментально с использованием исходных

данных

Для того чтобы определить место дефекта в модели балки сначала необходимо выполнить ряд

определенных действий. Измеренные данные частотной характеристики используются для полу-

чения формы колебаний модельной конструкции. Форма моды смещения применяется для опре-

деления кривизны формы моды. Затем кривизна формы моды используется для расчета индекса

дефекта кривизны, который позволяет определить расположение дефекта в модельной конструк-

Дефектоскопия

№ 4

2023

30

Сону Кумар Гупта, Сураджит Дас

a

Мода 1

б

Мода 2

1,0

1,0

Дефект 1

Дефект 1

0,9

0,9

Дефект 2

Дефект 2

Дефект 3

0,8

Дефект 3

0,8

Дефект 4

Дефект 4

0,7

0,7

0,6

0,6

0,5

0,5

0,4

0,4

0,3

0,3

0,2

0,2

0,1

0,1

2

4

6

8

10

12 14

16

18

20 22

24 26

2

4

6

8

10

12 14 16

18 20

22 24

26

Номер узла от фиксированного конца

Номер узла от фиксированного конца

Рис. 13. Индекс дефекта кривизны на основе экспериментальных исходных данных: индекс дефекта кривизны для

моды 1 (a); индекс дефекта кривизны для моды 2 (б).

ции. На рис. 13a, б показан индекс дефекта кривизны, полученный экспериментально с помощью

кривизны формы моды, который показывает расположение дефекта в конструкции балки. График

содержит ряд нежелательных пиков, которые снижают точность определения точного расположе-

ния дефекта в балочной конструкции. Расположение дефекта может быть выявлено на графике, но

нежелательные пики не должны преобладать, чтобы не снижать точность определелния положе-

ния дефекта. Нежелательные пики могут возникать из-за недостаточной точности сбора данных

или помех окружающей среды. Раздел 4.5.2 содержит аналитически рассчитанный индекс дефекта

кривизны с целью определения расположения дефекта в модели балки. Аналитически полученные

результаты представлены на рис. 14 для сравнения с экспериментально полученными, представ-

ленными на рис. 13. Далее будет показано, как данные частотной характеристики обрабатываются

с помощью искусственной нейронной сети для уменьшения погрешности данных и устранения

нежелательных пиков из полученных результатов.

4.5.2. Индекс дефекта кривизны, полученный аналитическим путем

На рис. 14 представлен аналитически рассчитанный индекс дефекта кривизны с целью опре-

деления расположения дефекта в консольной балке с опорой. Точное расположение дефектов в

нескольких местах самой балки определяется на основе аналитически полученных модальных

данных.

a

Мода 1

б

Мода 2

1,0

1,0

Дефект 1

Дефект 1

0,9

Дефект 2

0,9

Дефект 2

Дефект 3

Дефект 3

0,8

Дефект 4

0,8

Дефект 4

0,7

0,7

0,6

0,6

0,5

0,5

0,4

0,4

0,3

0,3

0,2

0,2

0,1

0,1

2

4

6

8

10

12 14 16

18 20

22 24 26

2

4

6

8

10

12 14 16

18 20

22 24

26

Номер узла от фиксированного конца

Номер узла от фиксированного конца

Рис. 14. Индекс дефекта кривизны с использованием аналитических данных: индекс дефекта кривизны для моды 1 (a);

индекс дефекта кривизны для моды 2 (б).

Дефектоскопия

№ 4

2023

Прогнозирование групповых дефектов в модели прямоугольной профильной балки...

31

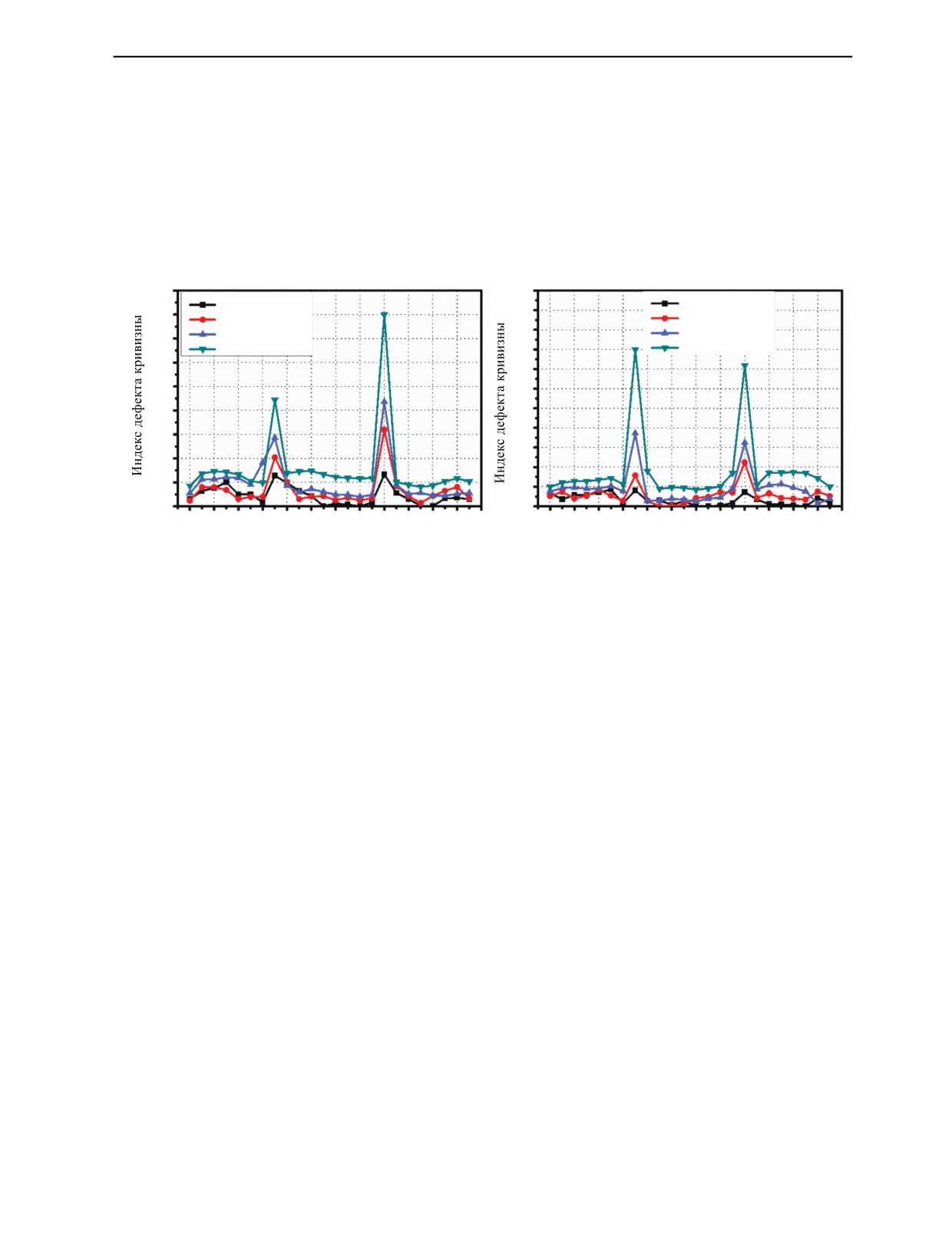

4.5.3. Индекс дефекта кривизны, полученный численным методом на основании исходных данных

На рис. 15 график индекса дефекта кривизны построен с использованием модальных данных

на основе МКЭ, который не содержат каких-либо ошибок, и месторасположение дефекта идеаль-

но определяется без дополнительной обработки. В результатах, полученных на основе МКЭ, нет

необходимости в дальнейшем анализе, а исходных данных вполне достаточно для определения

точного места дефекта в модельных конструкциях. В качестве исходных данных при анализе рас-

сматриваются модальные данные от бездефектной балки и определяется индекс дефекта кривизны.

a

Мода 1

б

Мода 2

1,0

1,2

Дефект 1

Дефект 1

1,1

0,9

Дефект 2

Дефект 2

Дефект 3

1,0

Дефект 3

0,8

Дефект 4

0,9

Дефект 4

0,7

0,8

0,6

0,7

0,5

0,6

0,5

0,4

0,4

0,3

0,3

0,2

0,2

0,1

0,1

2

4

6

8

10 12

14 16

18

20

22 24 26

2

4

6

8

10

12 14 16

18

20

22 24 26

Номер узла от фиксированного конца

Номер узла от фиксированного конца

Рис. 15. Индекс дефекта кривизны на основе данных численных расчетов: индекс дефекта кривизны для моды 1 (a);

индекс дефекта кривизны для моды 2 (б).

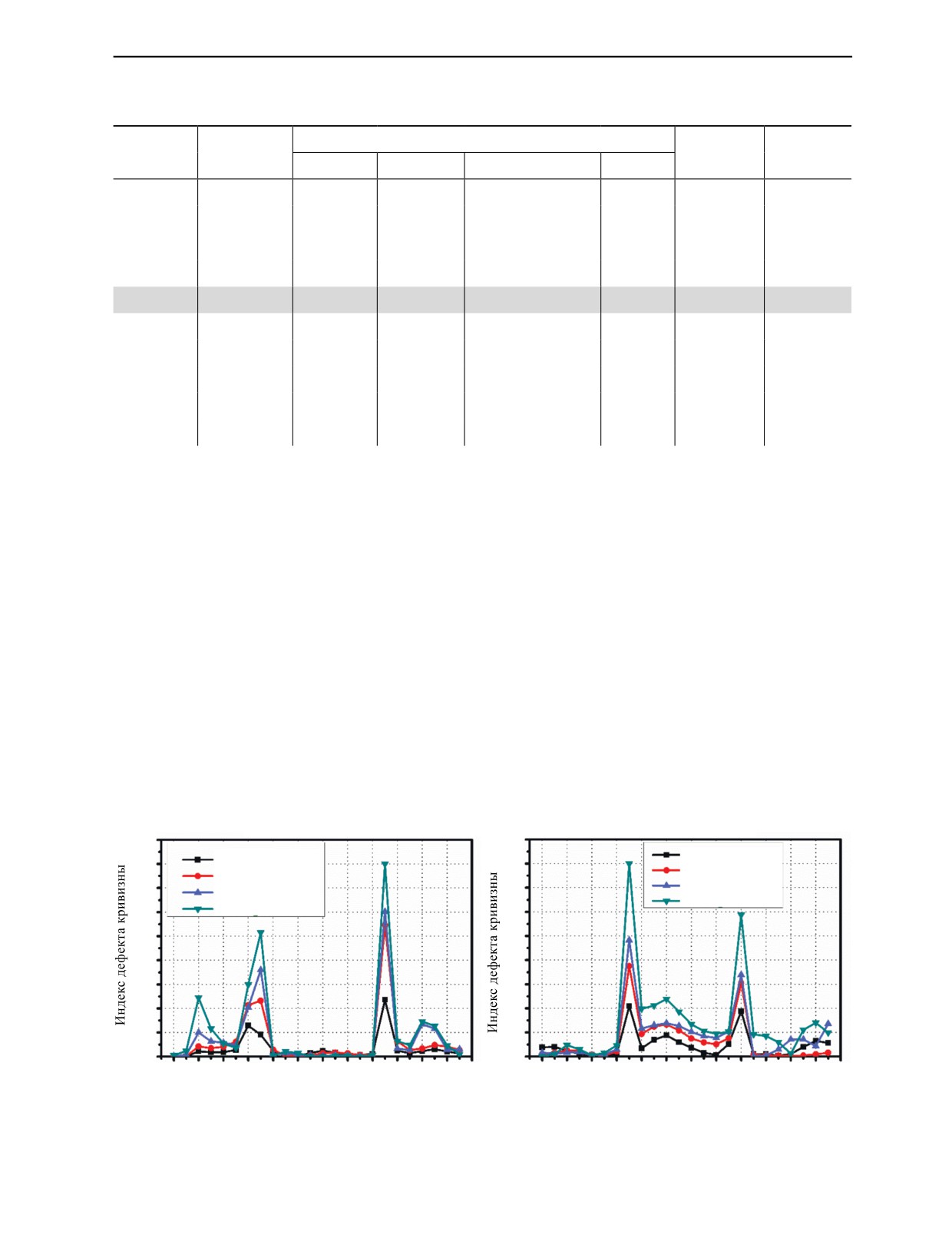

4.6. Анализ дефектов в балке с применением результатов, полученных искусственной

нейронной сетью

Измеренные данные частотной характеристики (АЧХ) обрабатываются в программе MATLAB

с помощью метода trainlm, который по своей эффективности превосходит другие методы, включая

trainbfg, trainlm, trainscg, trainrp, traingda и traingdx, как показано в [35]. В функции обучения сети

Trainlm [36] используется подход оптимизации Левенберга—Марквардта. Trainlm использует оп-

тимизацию Левенберга—Марквардта для обновления весовых переменных и переменных смеще-

ния. Данные должны быть масштабированы в едином диапазоне (0,1—0,9) [38], чтобы предотвра-

тить преобладание больших целых чисел над меньшими. Данные должны быть стандартизированы

в пределах слегка смещенных значений, например, 0,1—0,9, а не 0—1, чтобы избежать насыщения

сигмоидной функции, что приводит к медленному обучению или его отсутствию.

В данной сети используется три набора входных данных и один набор выходных данных.

Для каждого набора данных получено в общей сложности 130 единиц, из которых 90 исполь-

зуются для обучения, а 20—20 образцов из всей выборки данных берутся для валидации и

тестирования. В качестве входных данных берутся место удара, глубина дефекта и процент от

общей глубины повреждений, а в качестве выходных данных — измеренные наборы данных

АЧХ. Для обучения сети используются 2—25 нейронов, как показано в [35]. Оптимальные ре-

зультаты показаны в табл. 4 и 5. Сеть, которая обучалась на наборах данных, полученных при

измерениях на профильной балке, может быть представлена в виде такой топологии (3 - 12 - 1)

и (3 - 10 - 1) для моды 1 и моды 2. Топология сети (3 - 12 - 1) и (3 - 10 - 1) показывает коли-

чество входов, нейронов и выходов соответственно. Поскольку истинные цели не могут быть

достигнуты без устранения экспериментальных недостатков из наборов данных, эксперимен-

тальная ошибка уменьшается путем обработки наборов данных АЧХ с помощью ИНС. Полу-

ченные нейросетью наборы данных, которые были признаны способными для нахождения ме-

стоположения дефектов, были успешно использованы для построения измененных форм мод,

представленных на рис. 16.

Дефектоскопия

№ 4

2023

32

Сону Кумар Гупта, Сураджит Дас

a

Мода 1

б

Мода 2

0,9

1,0

Бездефектный

Бездефектный

0,8

Дефект 1

0,9

Дефект 1

Дефект 2

0,8

Дефект 2

0,7

Дефект 3

Дефект 3

0,7

0,6

Дефект 4

Дефект 4

0,6

0,5

0,5

0,4

0,4

0,3

0,3

0,2

0,2

0,1

0,1

0,0

0,0

2

4

6

8

10

12

14

16

18

20

22 24

26

2

4

6

8

10

12

14

16

18

20

22 24

26

Номер узла от фиксированного конца

Номер узла от фиксированного конца

Рис. 16. Формы поперечных мод, построенные с помощью ИНС на основе экспериментально полученных данных:

1-я мода (a); 2-я мода (б).

Для исследования состояния конструкции были выбраны две первичные экспериментальные

тренированные формы мод, как показано на рис. 16. На основании спрогнозированных нейро-

сетью выходных наборов данных рассчитывается кривизна формы моды, а затем определяется

индекс дефекта кривизны для оценки расположения дефекта. В процессе обучения нейронной

сети используется различное количество нейронов, от двух до двадцати. В табл. 4 и 5 представле-

ны результаты обучения. Полученные результаты демонстрируют, что коэффициент регрессии,

СКО и САО были корректно рассчитаны на нейронах в количестве 12 и 10 для моды 1 и моды 2

Таблица

4

Результаты, полученные для моды 1 с использованием алгоритма Trainlm для экспериментальных данных

Коэффициент регрессии ®

Количество

Структура

СКО

% САО

нейронов

сети

Обучение

Валидация

Тестирование

Общий

n = 2

3 - 2 - 1

0,997058

0,996910

0,997182

0,997123

0,0003585

0,24552

n = 4

3 - 4 - 1

0,998891

0,998346

0,997748

0,998746

0,0001563

0,491229

n = 6

3 - 6 - 1

0,999191

0,998677

0,999514

0,999155

0,00001055

0,22519

n = 8

3 - 8 - 1

0,999321

0,999259

0,999286

0,999311

0,00008644

0,187576

n = 10

3 - 10 - 1

0,999578

0,999444

0,998586

0,999374

0,00006324

0,159408

n = 12

3 - 12 - 1

0,999560

0,999040

0,999469

0,999438

0,00007062

0,159122

n = 14

3 - 14 - 1

0,999194

0,999171

0,999499

0,999225

0,00010048

0,88094

n = 16

3 - 16 - 1

0,999477

0,999581

0,998828

0,999330

0,00008640

0,396848

n = 18

3 - 18 - 1

0,999605

0,999124

0,999049

0,999421

0,00007331

0,51149

n = 20

3 - 20 - 1

0,999558

0,999218

0,999110

0,999385

0,00007810

0,59836

соответственно. Для выявления локализации дефекта в модели балки также был проведен анализ

МКЭ. Измеряемые в конечно-элементной модели модальные параметры не требуют обучения

ИНС. Модальные параметры используются для расчета индекса дефекта кривизны. Как след-

ствие, индекс дефекта кривизны используется для расчета положения дефекта в модели балки.

Для обоих мод данные для обучения указывают на местоположение дефекта путем обучения на

разных нейронах.

Дефектоскопия

№ 4

2023

Прогнозирование групповых дефектов в модели прямоугольной профильной балки...

33

Таблица

5

Результаты, полученные для моды 2 с использованием алгоритма Trainlm для численных данных

Коэффициент регрессии ®

Количество

Структура

СКО

% САО

нейронов

сети

Обучение

Валидация

Тестирование

Общий

n = 2

3 - 2 - 1

0,951895

0,945248

0,971328

0,953763

0,003397

0,707141

n = 4

3 - 4 - 1

0,994467

0,994286

0,995418

0,993966

0,0004667

2,00922

n = 6

3 - 6 - 1

0,998217

0,992337

0,997576

0,997094

0,0006003

0,5587

n = 8

3 - 8 - 1

0,997852

0,995516

0,997633

0,997236

0,0002080

0,77982

n = 10

3 - 10 - 1

0,999510

0,998706

0,998194

0,998800

0,0001965

0,35441

n = 12

3 - 12 - 1

0,997112

0,992386

0,993363

0,995999

0,0003006

0,39918

n = 14

3 - 14 - 1

0,998920

0,999147

0,998400

0,998658

0,0002024

1,66571

n = 16

3 - 16 - 1

0,998504

0,998890

0,993144

0,998024

0,0002499

1,12825

n = 18

3 - 18 - 1

0,997283

0,998465

0,994314

0,996900

0,0002579

2,39681

n = 20

3 - 20 - 1

0,997170

0,995316

0,996060

0,996796

0,0002446

1,17172

4.7. Применение измененного индекса дефекта кривизны для обнаружения дефектов

Перспективный метод контроля дефектов в численной модели балки был предложен на основе

использования производной второго порядка от формы моды [9]. Квадрат кривизны формы моды

и больший индекс кривизны были признаны эффективными для выявления расположения дефекта

в [28, 22]. Цель использования абсолютного индекса дефекта кривизны с обучением и без обуче-

ния ИНС представлена в данном исследовании для идентификации расположения дефекта путем

использования форм мод смещения конструкции. В данной работе была использована новая мето-

дика для уменьшения погрешности экспериментальных данных АЧХ с помощью обучения ИНС,

что является важным для последующей оценки повреждений конструкции. Было установлено, что

индекс дефекта кривизны, рассчитанный непосредственно по данным АЧХ, не способен выявить

расположение дефекта.

С другой стороны, формы криволинейных мод, вычисленные на основе обученных данных

АЧХ, могут успешно отслеживать существование и местоположение дефекта конструкции. Для

проверки устойчивости методики и подтверждения экспериментальных результатов проводится

численное исследование. Внешние помехи в полученных результатах не являются исключением в

a

Мода 1

б

Мода 2

1,0

1,0

Дефект 1

Дефект 1

0,9

0,9

Дефект 2

Дефект 2

0,8

0,8

Дефект 3

Дефект 3

Дефект 4

Дефект 4

0,7

0,7

0,6

0,6

0,5

0,5

0,4

0,4

0,3

0,3

0,2

0,2

0,1

0,1

2

4

6

8

10 12

14 16

18

20

22

24 26

2

4

6

8

10

12 14

16

18

20

22 24 26

Номер узла от фиксированного конца

Номер узла от фиксированного конца

Рис. 17. Измененный индекс дефекта кривизны при использовании экспериментальных данных, полученных с помощью

ИНС: индекс дефекта кривизны для моды 1 (a); индекс дефекта кривизны для моды 2 (б).

Дефектоскопия

№ 4

2023

34

Сону Кумар Гупта, Сураджит Дас

численном анализе. В результате полученные данные должны быть точными, а конкретная область

дефекта должна быть успешно идентифицирована.

Результаты, показанные на рис. 17, отражают более точные значения, чем те, которые показаны

на рис. 13. Индекс дефекта кривизны изменяется путем обучения модальных параметров, чтобы

уменьшить наличие ошибок. На рис. 17 результаты были существенно улучшены, а повреждения

локализованы вблизи места надреза.

5. ЗАКЛЮЧЕНИЕ

Основная проблематика текущего исследования сосредоточена на обеспечении целостности

конструкций и обнаружении повреждений существующих сооружений. Когда требуется обеспечи-

вать целостность конструкций в сфере сохранности гражданской инфраструктуры, обнаружение

многочисленных повреждений остается более сложной задачей, чем выявление единичного де-

фекта. Благодаря многочисленным инженерным приложениям такого рода конструкции являются

весьма значимыми. Одним из важных видов конструкций, рассматриваемых при исследовании по-

вреждений, является модель консольной балки с опорой. Исследование включает в себя множество

этапов анализа для получения окончательных результатов.

Модальные параметры извлекаются для экспериментальной и численной модели балки с целью

выявления форм смещенных мод от различных глубинных надрезов в различных областях балки.

В экспериментальных модальных данных неизбежно наличие ошибок из-за внешних помех.

Наличие непредотвратимых ошибок может снизить достоверность выводов и результатов.

При численном моделировании выходных модальных параметров ошибки и внешние помехи

не влияют на результаты, а точное расположение и критичность дефектов определяются для раз-

личных дефектов в различных областях.

Результаты с использованием экспериментально полученных исходных данных демонстриру-

ют многочисленные пики, которые неверно указывают на локализацию дефекта в модели балки.

ИНС применяется для уменьшения наличия ошибок в модальных параметрах, что значительно

улучшает их качество.

Полученные после обучения ИНС модальные параметры используются для расчета кривизны

формы моды и одновременно с этим для расчета индекса дефекта кривизны, чтобы точно иденти-

фицировать расположение дефекта в нескольких местах.

Применяемая стратегия имеет большее значение из-за простоты применения при идентифика-

ции дефектов для экспериментально и численно полученных результатов.

Для проверки надежности метода проводится сравнение между экспериментально и аналити-

чески полученным показателем дефекта кривизны.

Авторы заявляют об отсутствии конфликта интересов.

СПИСОК ЛИТЕРАТУРЫ

1. Wahab M.A., De Roeck G. Damage detection in bridges using modal curvatures: application to a real

2. Owolabi G. M., Swamidas A.S.J., Seshadri R. Crack detection in beams using changes in frequencies

and amplitudes of frequency response functions // J. Sound. Vib. 2003. V. 265. No. 1. P. 1—22. https://doi.

org/10.1016/S0022-460X(02)01264-6

3. Sinou Jean-Jacques. Damage assessment based on the frequencies’ ratio surfaces intersection method

for the identification of the crack depth, location and orientation // Structural Durability and Health Monitoring.

2007. V. 3. No. 3. P. 134—162.

4. Altunışık Ahmet Can, Okur Fatih Yesevi, Kahya Volkan. Structural identification of a cantilever beam

with multiple cracks: Modeling and validation // International Journal of Mechanical Sciences. 2017. V. 130.

5. Yazdekhasti Sepideh, Piratla Kalyan R., Atamturktur Sez, Khan Abdul. Experimental evaluation of a

vibration-based leak detection technique for water pipelines // Structure and Infrastructure Engineering. 2018.

6. Altunışık Ahmet Can, Okur Fatih Yesevi, Karaca Sebahat, Kahya Volkan. Vibration-based damage detection

in beam structures with multiple cracks: modal curvature vs. modal flexibility methods // Nondestructive

7. Roy Koushik. Structural damage identification using mode shape slope and curvature // Journal

7889.0001305

8. Feng Dongming, Feng Maria Q. Output-only damage detection using vehicle-induced displacement

Дефектоскопия

№ 4

2023

Прогнозирование групповых дефектов в модели прямоугольной профильной балки...

35

response and mode shape curvature index // Structural Control and Health Monitoring. 2016. V. 23. No. 8.

9. Pandey A.K., Biswas M., Samman M.M. Damage detection from changes in curvature mode shapes //

10. Brigham E.O. The Fast Fourier Transform and Applications. Englewood Cliffs, NJ: Prentice Hall, 1988.

11. Zenzen R., Khatir Samir, Belaidi I., Wahab Magd Abdel. Structural health monitoring of beam-like

and truss structures using frequency response and particle swarm optimization // Numerical Modelling in

Engineering. Springer, Singapore, 2018. P. 390—399. DOI: 10.1007_978-981-13-2273-0_30

12. Worden Keith, Charles R. Farrar, Jonathan Haywood, Michael Todd. A review of nonlinear dynamics

applications to structural health monitoring. Structural Control and Health Monitoring // The Official Journal

of the International Association for Structural Control and Monitoring and the European Association for the

13. de la Cruz Rafael, Salehi Paniagua V.K., Salgado Sánchez P., García-Fogeda P. A Vibration-Based

Method for assessing the integrity of welded structures // Nondestructive Testing and Evaluation. 2020. V. 35.

14. Pooya Seyed Majid Hosseini, Massumi Ali. A novel and efficient method for damage detection in beam-

like structures solely based on damaged structure data and using mode shape curvature estimation // Applied

15. Sha Ganggang, Radzieński Maciej, Cao Maosen, Ostachowicz Wiesław. A novel method for single and

multiple damage detection in beams using relative natural frequency changes // Mechanical Systems and Signal

16. Gorgin Rahim. Damage identification technique based on mode shape analysis of beam structures //

17. Hooman Nick, Armin Aziminejad. Vibration-Based Damage Identification in Steel Girder Bridges

Using Artificial Neural Network Under Noisy Conditions // Journal of Nondestructive Evaluation. 2021. V. 40.

18. Hamey Cole S., Wahyu Lestari, Pizhong Qiao, Gangbing Song. Experimental damage identification

of carbon/epoxy composite beams using curvature mode shapes // Structural Health Monitoring. 2004. V. 3.

19. Kumar Anjneya, Koushik Roy. Response surface-based structural damage identification using dynamic

20. Gupta Krishanu, Bhattacharjee Biplab, Gupta Sonu Kumar, Chakraborti Prasun. Study of natural

frequencies of natural rubber cored novel sandwich structure without tip mass // Structures. Elsevier, 2020.

21. Stoykov S., Manoach E. Damage localization of beams based on measured forced responses // Mechanical

22. Qiao Pizhong, Lu Kan, Lestari Wahyu, Wang Jialai. Curvature mode shape-based damage detection in

compstruct.2006.05.026

23. Sarehati Umar, Norhisham Bakhary, Abidin A.R.Z. Response surface methodology for damage detection

measurement.2017.10.047

24. Gupta S.K., Das S. Damage detection in a cantilever beam using noisy mode shapes with an application

of artificial neural network-based improved mode shape curvature technique // Asian. J. Civ. Eng. 2021. https://

doi.org/10.1007/s42107-021-00404-w

25. Gupta S.K., Das S. Multiple Damage Identification in a Beam Using Artificial Neural Network-Based

26. Cawley Peter, Adams Robert Darius. The location of defects in structures from measurements of natural

frequencies // Journal of Strain Analysis for Engineering Design. 1979. V. 14. No. 2. P. 49—57. https://doi.

org/10.1243/03093247V142049

27. Hassiotis Sophia, Jeong Garrett D. Identification of stiffness reductions using natural

9399(1995)121:10(1106)

28. Rucevskis S., Wesolowski Miroslaw. Identification of damage in a beam structure by using mode

SAV-2010-0551

29. Bishop Christopher M. Neural networks for pattern recognition. Oxford university press, 1995.

30. Bakhary Norhisham, Hong Hao, Deeks Andrew J. Structure damage detection using a neural network

with multi-stage substructuring // Advances in Structural Engineering. 2010. V. 13. No. 1. P. 95—110.

31. Padil Khairul H., Bakhary Norhisham, Abdulkareem Muyideen, Li Jun, Hao Hong. Non-probabilistic

method to consider uncertainties in frequency response function for vibration-based damage detection

using Artificial Neural Network // Journal of Sound and Vibration. 2020. V. 467. P. 115069. https://doi.

org/10.1016/j.jsv.2019.115069

Дефектоскопия

№ 4

2023

36

Сону Кумар Гупта, Сураджит Дас

32. Hakim S.J.S., Razak H. Abdul, Ravanfar S.A. Fault diagnosis on beam-like structures from modal

measurement.2015.08.021

33. Ismail Harun Mohamed, Ng Hoon Kiat, Queck Cheen Wei, Gan Suyin. Artificial neural networks

modelling of engine-out responses for a light-duty diesel engine fuelled with biodiesel blends // Applied energy.

34. Yusaf Talal F., Buttsworth D. R., Saleh Khalid H., Yousif B.F. CNG-diesel engine performance and

exhaust emission analysis with the aid of artificial neural network // Applied Energy. 2010. V. 87. No. 5.

35. Bhowmik Subrata, Rajsekhar Panua, Durbadal Debroy, Abhishek Paul. Artificial neural network

prediction of diesel engine performance and emission fueled with Diesel—Kerosene—Ethanol Blends:

A fuzzy-based optimization // Journal of Energy Resources Technology. 2017. V. 139. No. 4. https://doi.

36. Lubna Badri. Development of neural networks for noise reduction // Int. Arab J. Inf. Technol. 2010.

V. 7. No. 3. P. 289—294.

37. Limongelli M.P. Frequency response function interpolation for damage detection under changing

environment // Mechanical Systems and Signal Processing. 2010. V. 24. No. 8. P. 2898—2913.

38. Hassoun Mohamad H. Fundamentals of artificial neural networks. MIT press, 1995.

39. Young Dana, Felgar Robert P. Tables of characteristic functions representing nomal modes of vibration

of a beam. 1949.

Дефектоскопия

№ 4

2023