УДК 620.179.15

НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ СВАРНОГО СОЕДИНЕНИЯ СПЛАВА

АЛЮМИНИЯ НА ОСНОВЕ МАТЕМАТИЧЕСКОЙ МОДЕЛИ ТЕПЛОВОГО

ПРОЦЕССА СВАРКИ И КОМПЬЮТЕРНОЙ МИКРОТОМОГРАФИИ

© 2023 г. В.И. Сырямкин1,*, М.Д. Хильчук1,**, С.А. Клестов1,***

1Национальный исследовательский Томский государственный университет,

Россия 634050 Томск, пр. Ленина, 36

E-mail: *svi_tsu@mail.ru; **ma6a70@gmail.ru; ***klestov_simon@mail.ru

Поступила в редакцию 09.02.2023; после доработки 13.03.2023

Принять к публикации 17.03.2023

Контроль прочности сварных соединений применяется во многих отраслях производства. Рентгеновская микрото-

мография как метод неразрушающего контроля позволяет не только выявить наличие дефектов, но и классифицировать

их и оценить размеры трещин и дефектов нетрещиноподобного типа (пор). В данной статье рассматривается неразру-

шающий контроль сварных соединений сплава алюминия 6061 Т6 с помощью компьютерной микротомографии и мате-

матической модели теплового процесса сварки, реализованной в ANSYS Workbench. Приводятся экспериментальные

результаты работы рентгеновского микротомографа, произведена оценка размеров дефектов в данном образце.

С помощью математической модели получены термические истории, при которых образовались дефекты.

Ключевые слова: неразрушающий контроль, сварной шов, дефектоскопия, рентгеновский 3D-микротомограф, мате-

матическое моделирование.

DOI: 10.31857/S013030822304005X, EDN: YPDLFA

ВВЕДЕНИЕ

Сварка алюминия применяется во многих отраслях промышленности и производства. Сварное

соединений деталей необходимо на машинном производстве, в технических конструкциях. Кроме

того, при длительной эксплуатации различных технических и энергетических комплексов могут воз-

никать дефекты, которые будут критическими в данной отрасли и приводить к неисправной работе.

Наиболее часто для сплавов алюминия применяется аргоноводуговая сварка, в этом случае сварной

шов имеет высокое качество по сравнению с другими методами сварки. Однако при несоблюдении

подготовки, сборки и технологии сварки в сварном шве могут возникнуть дефекты, приводящие к

браку [1]. Возникают такие дефекты, как трещины, поры, непровары, наплывы, смещение, подрезы

и др. [2, 3]. При этом дефекты типа непроваров, смещений и подобных возникают из-за человеческо-

го фактора либо внешних воздействий. Дефекты такого типа зачастую можно обнаружить внешним

осмотром либо с помощью методов машинного зрения, которые применяются для автоматизации

процесса на производствах [3]. Два основных вида дефектов, которые невозможно идентифициро-

вать осмотром внешней поверхности шва, это внутренние трещины и поры.

Поскольку наличие дефектов в сварных швах может приводить к изменениям механических

свойств материала и некорректной работе конечных конструкций, ставится задача эффективного

контроля сварных соединений на ранних этапах производства. Поскольку с помощью визуально-

измерительного контроля или контроля внешней поверхности сложно выявлять дефекты в размер-

ном диапазоне десятых долей мм, то применяются методы неразрушающего контроля [2].

Рентгеновская 3D-микротомография позволяет без разрушения образца исследовать его внутрен-

нюю структуру на микронном уровне [4—11].

В сравнении с другими методами неразрушающего контроля установлено, что контроль с

помощью цифровой рентгеновской томографии позволяет выявлять трещиноподобные дефекты,

мелкие сферические поры, грушевидные полости и др. [12, 13]. Рассматриваются такие дефекты

как подрезы, которые располагаются вблизи сварного шва и проводится их численный анализ

методом конечных элементов для оценки критических дефектов при усталостной нагрузке [14].

Исследуются дефекты, которые могут возникнуть при таких параметрах сварки, как напряжение,

ток и скорость сварки. Так же возможно моделирование геометрии сварного шва на основе пред-

сказания этих параметров сварки, ширина трещины может предлагаться для прогнозирования

глубины трещины [15, 16, 18]. Рентгеновская компьютерная томография применяется как метод

неразрушающего контроля для раздела зоны подложки и зоны проплавления в сварном шве алю-

миния, что важно для выявления непровара [17]. Предлагаются различные классификации дефек-

тов сварных соединений, периодических структур дефектов, а также воздействующих факторов на

Неразрушающий контроль сварного соединения сплава алюминия на основе...

57

сварные соединения для разработки оптимальных расчетных схем сварных швов, так же для клас-

сификации дефектов по изображениям, полученным рентгеновским томографом, применяются

методы с использованием сверточных нейронных сетей [19—22]. Исследуется зависимость нали-

чия дефектов разных видов на механические свойства сварного шва и на его усталостную проч-

ность в частности [23, 24].

Кроме того, для прогнозирования появления дефектов сварных швов важно изучить физический

процесс образования сварного шва. В настоящее время используются различные модели движуще-

гося источника тепла для расчета параметров теплового процесса сварки, к объемным источникам

теплоты относятся источники с нормальным распределением по осям, эллиптические и сферические

источники тепла [25]. В ходе сварки происходит плавление материала с фазовым переходом в жидкое

состояние с большим выделением тепла, для такого процесса возможно составить математическую

модель на основе уравнения теплопроводности и получить численное решение, которое можно сопо-

ставить с экспериментальными данными образца [26—35]. Для моделирования процесса сварки

активно используются математические модели, основанные на уравнении теплопроводности с гра-

ничными условиями конвекции и движущимся источником тепла, которые могут решаться методом

конечных элементов с помощью ANSYS Workbench [28—33].

В качестве метода неразрушающего контроля в данной работе рассматривается рентгеновская

3D-микротомография. Используется рентгеновский микротомограф, обладающий повышенной

точностью и быстродействием восстановления и анализа трехмерной структуры объекта [7, 36].

Был подготовлен образец из сплава алюминия, на котором присутствует сварной шов, полученный

методом аргоноводуговой сварки или TIG (Tungsten Inert Gas) сварки. С помощью разработанного

НИ ТГУ программного обеспечения для рентгеновского микротомографа получена реконструиро-

ванная 3D-модель данного образца, которая позволяет получить количественную оценку размеров

дефектов на данном образце.

МАТЕРИАЛЫ И МЕТОДИКА ЭКСПЕРИМЕНТА

Экспериментально исследовали сварное соединение из сплава алюминия 6061 Т6, которое полу-

чено на заготовке размерами 250×121×2,4 мм, длина сварного шва 242,68 мм. Сварное соединение

получено методом TIG-сварки в Международной лаборатории «Систем технического зрения» НИ

ТГУ. Сварка происходила при комнатной температуре (T = 22 °С) в естественной воздушной среде с

последующим охлаждением при этих же условиях. Изучали элемент сварного шва, который вырезан

из основной заготовки. Размеры этого элемента 16×18×2,4 мм, при этом толщина сварного шва отно-

сительно плоскости вырезанного элемента суммарно равна 1,2 мм по обоим направлениям нормали

к плоскости элемента. Внутреннюю структуру данного сварного элемента рассматривали рентгенов-

ским микротомографом SkySkan 1172 в режиме 120 кВ, 10 Вт [4]. На рис. 1а представлен вырезан-

ный элемент сварного шва для исследования на рентгеновском 3D-микротомографе, на рис. 1б пред-

ставлена его реконструкция.

а

б

Рис. 1. Образец сварного шва: фотография вырезанного из заготовки элемента сварного шва сплава алюминия (а);

3D-реконструкция образца, полученная рентгеновским 3D-микротомографом (б).

58

В.И. Сырямкин, М.Д. Хильчук, С.А. Клестов

В результате эксперимента было выявлено наличие дефектов, оценку размеров этих дефектов

осуществляли с помощью программного обеспечения. Работа программного обеспечения заклю-

чается в сегментации дефекта на основе разной градации серого в пикселях среза полученного

3D-изображения и дальнейшем вычислении размеров дефектов при известном размере одного

пикселя. Длина объекта находится по формуле:

gl

gw l

д

д д

l

o

=

=

,

2

2

H H

4

H

+

w

д

где wд — ширина детектора; lд — длина детектора; H — расстояние от трубки до детектора; g —

расстояние от трубки до оси вращения исследуемого объекта.

Размер пикселя рассчитывается как произведение размера вокселя на геометрическое увеличе-

ние M (M = H/g):

H

p= vM = v

g

Срезы изображений были получены в разных плоскостях, что позволило сделать выводы о рас-

пределении дефектов, их концентрации, а также классифицировать их [38].

МАТЕМАТИЧЕСКАЯ МОДЕЛЬ

Рассматривается математическая модель процесса сварки, которая состоит из уравнения

теплопроводности, конвекционных и радиационных граничных условий и движущегося источ-

ника тепла. В общем виде для декартовой системы координат уравнение теплопроводности

имеет вид:

∂T

∂

∂T

∂

∂T

∂

∂T

cρ

=

λ

+ λ

+ λ

+

q

,

v

∂t

∂x

∂x

∂y

∂y

∂z

∂z

где c — теплоемкость материала; ρ — плотность; λ — теплопроводность материала;

=q x,y,z,

)

q

t

v

— функция, описывающая распределение удельной мощности объемного источника теплоты.

Задается начальное условие в виде T (x, y, z,0) = T

= const,

Tн = 22 °С. Общее время сварки состав-

н

ляет 100 с, время действия источника тепла — 50 с.

Граничные и радиационные условия конвекции задаются одновременно на всей поверхности

заготовки кроме поверхности сварного шва:

λgradT =α

(

T-T

c

);

4

4

q

rad

= εσ

(

T

∞

−T

W

)

При этом qrad задает тепловые потери за счет излучения. Движущийся источник тепла q имеет

гауссовское распределение и задается только на поверхности сварного шва:

2

2

2

(

x- x

)

+

(

y- y

)

+

(

z- z

)

0

0

0

q=C

exp-

,

2

2

C

1

(x0, y0, z0) — координаты центра движущегося источника тепла; y0 = v × t, x0 = 0, z0 = 0, поскольку

источник тепла движется только в направлении оси y; С1 = 0,002 м — диаметр электрода,

С2 = 11×107 Вт/м3 — удельная мощность источника; скорость сварки v = 0,005 м/с [29, 32].

Для получения расчетов численной модели использовали программный пакет ANSYS

Workbench 2022 R2, геометрия построена с помощью DesignModeler, ANSYS Mechanical применя-

ли для построения конечно-элементной сетки, задания граничных и начальных условий и полу-

чения решения задачи методом конечных элементов. Количество узлов сетки 127152, количество

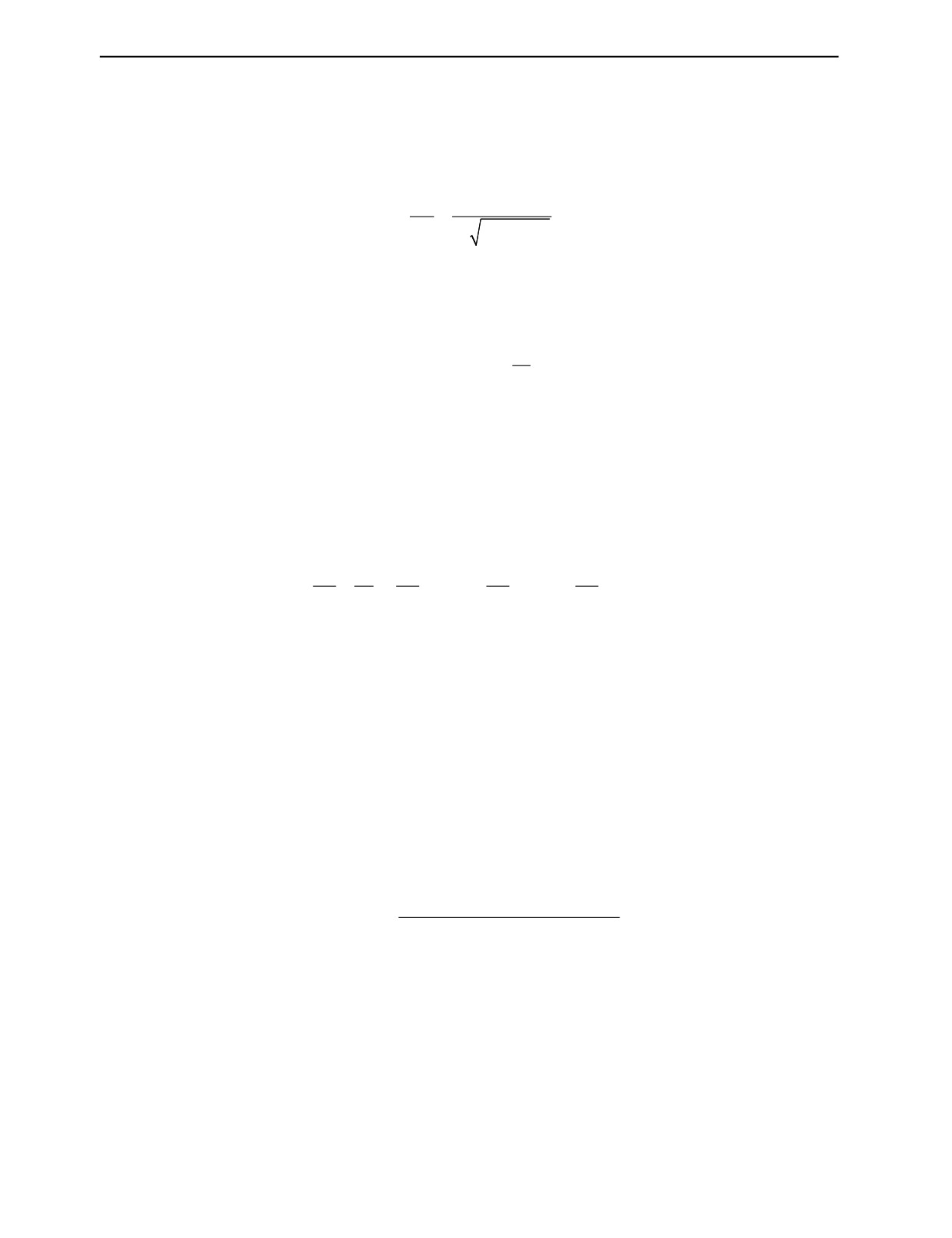

элементов 80150, использовали тетраэдрическую сетку со сгущением вдоль сварного шва [37]. На

рис. 2 представлена конечно-элементная сетка свариваемой пластины, полученная с помощью

ANSYS Mechanical.

Неразрушающий контроль сварного соединения сплава алюминия на основе...

59

Рис. 2. Конечно-элементная сетка свариваемой пластины, полученная с помощью ANSYS Mechanical, зеленый и серый

цвет — свариваемая пластина, оранжевый — сварной шов.

РЕЗУЛЬТАТЫ МАТЕМАТИЧЕСКОГО МОДЕЛИРОВАНИЯ

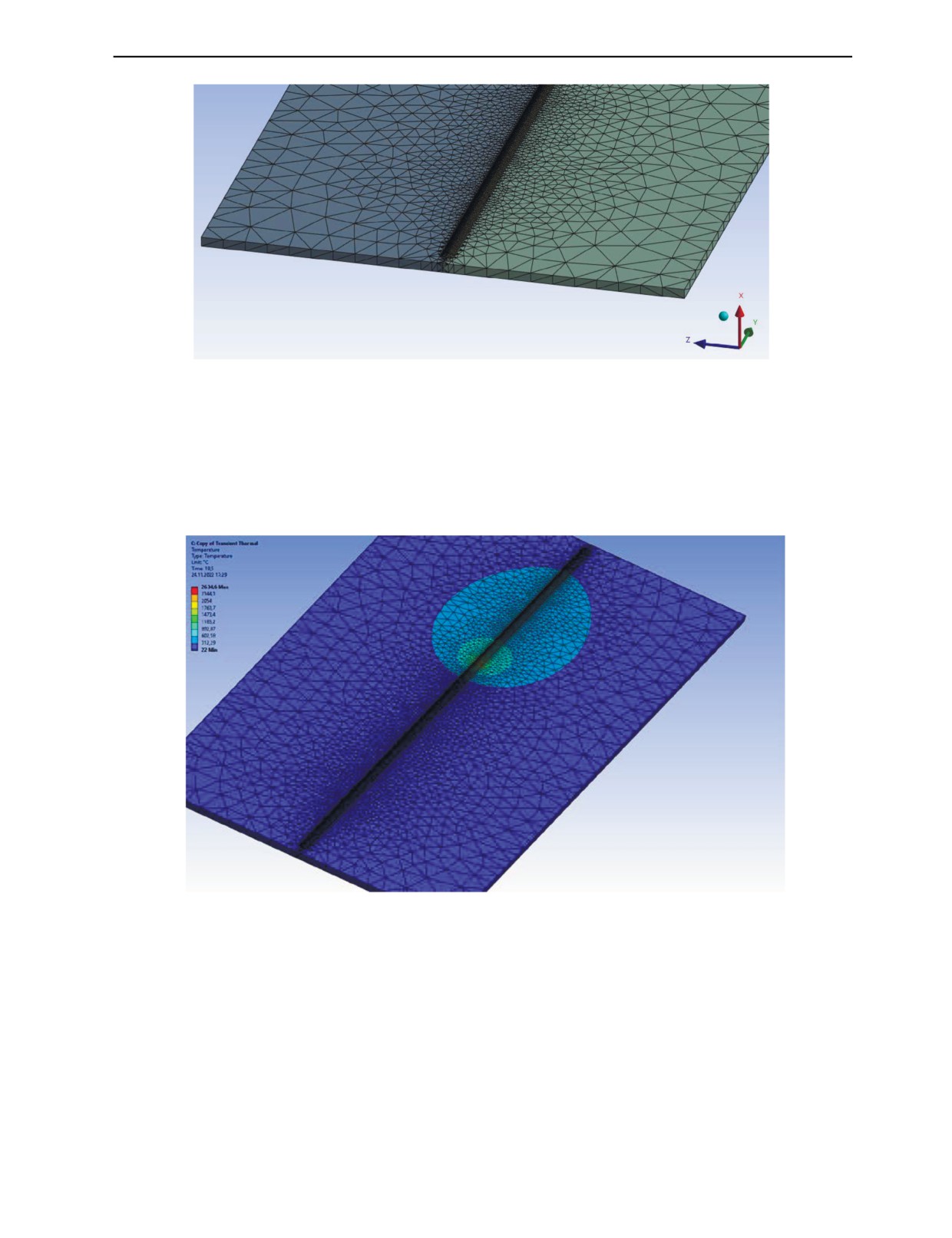

Рис. 3. Модельное поле температур в процессе сварки в момент времени t = 19,5 c.

На рис. 3 представлено поле температур в процессе сварки, полученное с помощью программ-

ного пакета ANSYS Mechanical. Исследовали термические истории в трех точках начала сварного

шва и в трех точках конца сварного шва (рис. 4). Расстояние между точками 1 и 2 равно 0,0006 мм,

между точками 2 и 3 — 0,0028 мм. Между точками 4, 5 и 6 конца сварного шва расстояния такие

же. На рис. 5 представлено модельное поле температур в конце сварки. Здесь видно, как темпера-

тура меняется от комнатной и достигает максимума в конце процесса сварки. На рис. 6 представ-

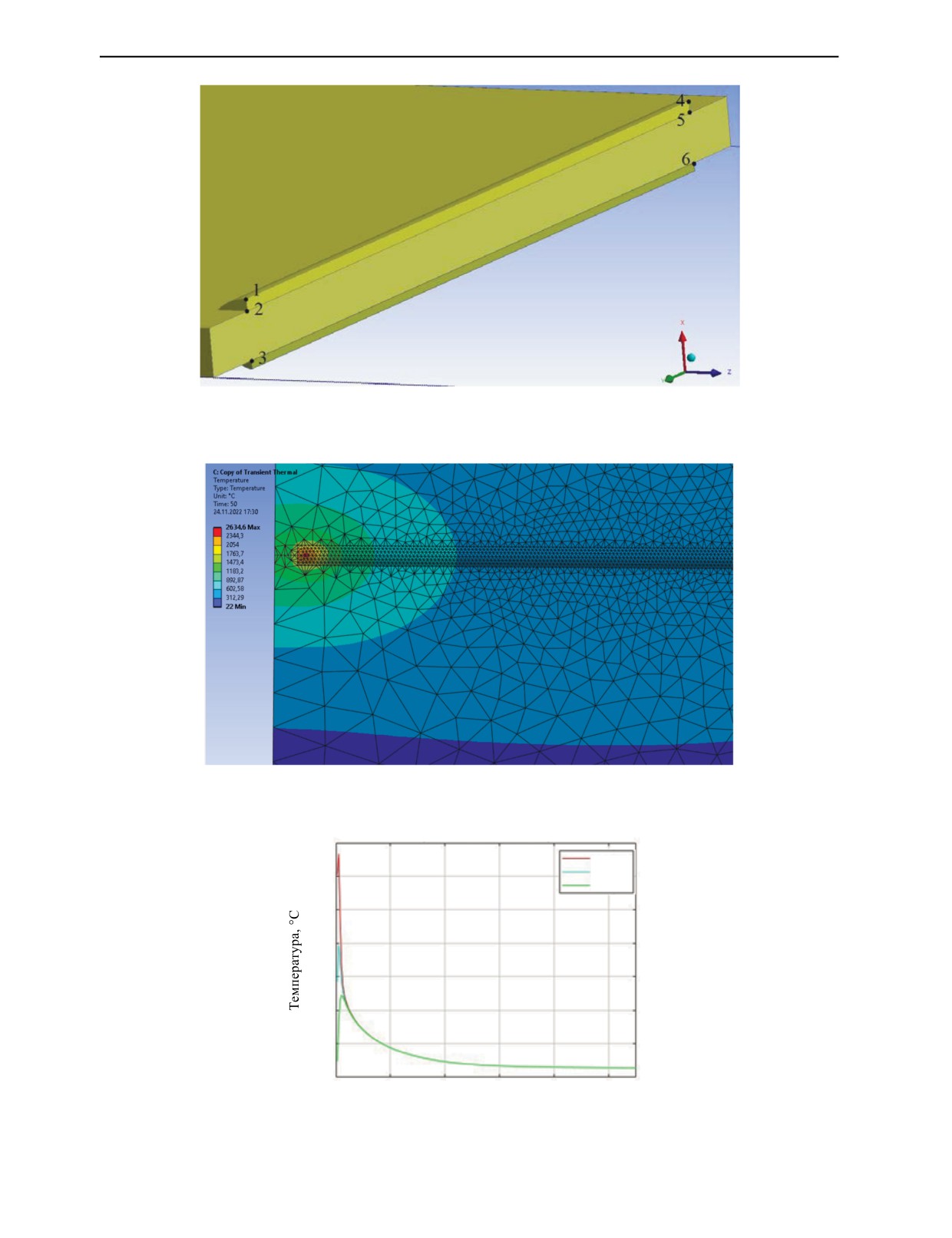

лены графики термической истории в начале сварного шва, точки 1, 2, 3.

На рис. 7 представлены графики термической истории в конце сварного шва, точки 4, 5, 6.

60

В.И. Сырямкин, М.Д. Хильчук, С.А. Клестов

Рис. 4. Разрез сварного шва в плоскости XY: точки 1, 2, 3 — начало сварного шва; точки 4, 5, 6 — конец сварного шва.

Рис. 5. Поле температур в конце сварки.

Термические истории

1600

Точка 1

Точка 2

1400

Точка 3

1200

1000

800

600

400

200

0

10

20

30

40

50

Время, с

Рис. 6. Графики термической истории в начале сварного шва, точки 1, 2, 3.

Неразрушающий контроль сварного соединения сплава алюминия на основе...

61

Термические истории

Точка 4

2500

Точка 5

Точка 6

2000

1500

1000

500

00

20

40

60

80

100

Время, с

Рис. 7. Графики термической истории в конце сварного шва, точки 4, 5, 6.

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТА

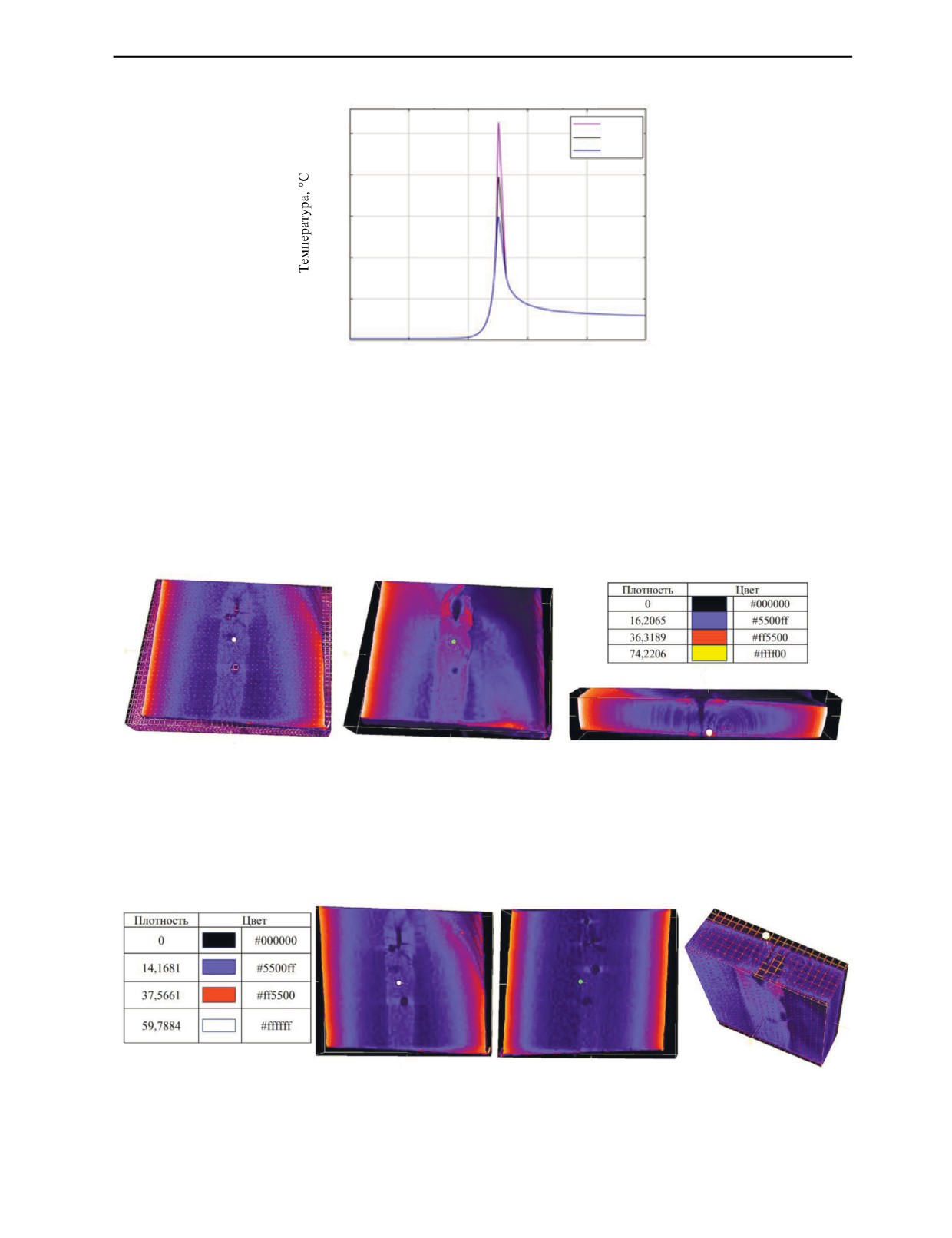

Реконструкции получены в цветовой палитре, где каждому цвету соответствует разное значе-

ние плотности материала (рис. 8, 9).

а

б

в

г

Рис. 8. Реконструкции элемента сварного шва: а — реконструкция образца в плоскости, которая соответствует точке 2

начала сварного шва и точке 5 конца сварного шва (см. рис. 4); б — реконструкция со срезом в плоскости, параллельной

плоскости YZ; в — палитра цветов реконструкции; г — реконструкция сварного шва вдоль дефекта: кратер.

а

б

в

г

Рис. 9. Реконструкции элемента сварного шва: а — палитра цветов реконструкции; б — срез реконструированного

сварного шва вблизи поверхности свариваемых пластин; в — реконструкция образца в плоскости, которая соответству-

ет точке 3 начала сварного шва и точке 6 конца сварного шва (см. рис. 4); г — реконструкия сварного шва вдоль дефекта:

кратер.

62

В.И. Сырямкин, М.Д. Хильчук, С.А. Клестов

На рис. 8, 9 представлены трехмерные изображения вдоль внутренней структуры сварного шва

и в плоскости, перпендикулярно самой пластине элемента образца. Изображения получены от

начала сварного шва к его концу и вдоль плоскостей, на которых расположены точки.

На рис. 8а продемонстрирована реконструкция образца в плоскости, которая параллельна

плоскости YZ (см. рис. 2) и проходит через две точки: точку 2 начала сварного шва и точку 5

конца сварного шва (см. рис. 4б). В соответствии с результатами математического моделирова-

ния получено, что в данной плоскости температура в процессе сварки менялась в диапазоне

689 — 2634 °C. Сетка реконструкции задана размером 0,5×0,5 мм. В данной плоскости наблю-

даются дефекты типа пор и трещин, а так же кратер. Видно, что плотность материала образца

увеличивается по мере приближения к его краю, что объясняется характером теплового воздей-

ствия на образец. На рис. 8б показана реконструкция со срезом в плоскости, параллельной пло-

скости YZ.

На рис. 8г представлена реконструкция в конце сварного шва, что соответстсвует плоскости,

проходящей через точки 4, 5, 6 (см. рис. 4), перпендикулярно направлению сварного шва вдоль

оси Х. По результатам моделирования получено, что к концу сварки температура значительно

выросла по сравнению с началом и составила 1489—2634 °C. Визуальный осмотр показывает нали-

чие крупного кратера и с помощью рентгеновской реконструкции получено изображение его вну-

тренней структуры. Кроме того, были получены реконструкции в другой цветовой палитре (рис. 9).

На рис. 10 представлены срезы, полученные с 3D-реконструкции элемента сварного шва в

плоскости XZ, перпендикулярно направлению сварного шва в его конце. Срезы проведены по мере

возрастания расстояния от края пластины, который ближе к концу сварного шва (точки 2, 4, 6) до

середины кратера. С помощью встроенного программного обеспечения сделана оценка размеров

дефектов сварного шва. Обнаружено, что имеются дефекты типа пор размерами 0,34 — 0,74 мм,

трещины соответственно размерами 0,63 — 2,48 мм и так же оценен размер глубины кратера

(см. рис. 8, 9), который составил 2,46 мм. При рассмотрении срезов трехмерной реконструкции

сварного шва наблюдаются поперечные трещины, которые так же видны на рис. 8г. Продольные

трещины отходят от кратера и находятся вблизи поверхности (рис. 8а, 8б, 9б, 9в). Преимущественно

трещины и поры локализуются вокруг кратера.

Рис.10. Срезы 3D-изображения элемента сварного шва в плоскости XZ, перпендикулярно направлению сварного шва в

его конце.

Так же можно наблюдать, что дефект в виде поры, запечатленный на рис. 9 вблизи кратера,

имеет пространственную структуру, согласно которой он имеет множество отходящих поперечных

трещин. Далее, производя срезы 3D-изображения в плоскости XZ, перпендикулярно направлению

сварного шва, можно наблюдать как рассматриваемый дефект уменьшился и вместе с тем появи-

лись поры достаточно крупных размеров (см. рис. 10). Кроме того, визуальный осмотр сварного

шва показывает наличие брызг, полученных во время процесса сварки.

Неразрушающий контроль сварного соединения сплава алюминия на основе...

63

ВЫВОДЫ

В данной работе использовалась рентгеновская 3D-микротомография как метод неразрушаю-

щего контроля применительно к конструкционным материалам. Исследовался сварной шов, полу-

ченный TIG-сваркой, на пластине из сплава алюминия 6061 Т6. Выявлено наличие таких дефек-

тов, как трещины, поры, кратер и брызги, полученные во время сварки. Оценено их расположение

относительно сварного шва и проведена оценка их размеров. Поиск дефектов и оценка их разме-

ров осуществляли с помощью нейросетевых методов. Была составлена математическая модель на

основе уравнения теплопроводности с конвективным и радиационными граничными условиями и

гауссовским распределением движущегося источника тепла. Получено поле температур во время

всего процесса сварки. В трех точках начала и конца сварного шва получены графики термической

истории. По полученным термическим историям оценено, что температура в процессе сварки

менялась от 689 °C в начале сварки до 2634 °C в конце. Распределение дефектов: в конце сварного

шва имеется кратер размерами 0,5×2,0 мм, получена его реконструкция в плоскости, перпендику-

лярной пластине образца, кратер имеет характерные геометрические размеры. С помощью мате-

матического моделирования оценено, что температура, при которой получился такой дефект, была

1489—2634 °C. Так же наблюдаются дефекты смешанного типа: пора в совокупности с трещиной,

такой дефект происходит из-за того, что пора была образована во время сварки, а при застывании

шва вблизи поры образовалась трещина.

Таким образом, математическое моделирование теплового процесса сварки TIG методом в

ANSYS Workbench позволяет получить значения термической истории в различных точках сварно-

го шва, которые соответствуют физике протекаемого процесса. В конце сварки, согласно результа-

там математического моделирования, максимальная температура достигла значения выше темпера-

туры кипения алюминия, что соответствует образованию множественных пор. Однако математиче-

ское моделирование не позволяет достоверно оценить размеры сварного шва (длину и ширину),

например, на рис. 5 заметно, что температурное поле, которому соответствует температура плавле-

ния, значительно превышает границы действительного сварного шва. Дефекты в виде пор располо-

жены преимущественно в середине сварного шва вокруг кратера, их размеры

0,34 —0,74 мм, причем поры имеют больший размер в глубине сварного шва. Трещины располага-

ются ближе к концу сварки, вокруг кратера находятся трещины размерами 0,63—2,48 мм. Так же с

помощью палитры цветов на реконструкциях, полученных рентгеновским микротомографом, оце-

нена плотность материала образца. Ближе к краям пластины плотность значительно возрастает, что

соответствует 59,7884 и 74,2206 на разных палитрах, так же видно, что поверхность самого сварно-

го шва имеет большую плотность по сравнению с поверхностью, на которой происходила сварка.

По итогам работы можно сделать вывод, что появление множественных дефектов сварного

шва может быть объяснено тем, что процесс сварки происходил не по стандарту. Сравнение

дефектов в начале и конце сварного шва позволяет выделить их особенности, так именно в конце

сварного шва наблюдается характерный для таких температур плавления кратер. Сварочный

процесс длился достаточно долго, так что пластина значительно нагрелась за счет теплопрово-

дности и к концу сварки уже достигла высокой температуры, что и привело к образованию кра-

тера, отходящих от него трещин и пор вдоль всего сварного шва. Тип дефектов и их распределе-

ние, а так же геометрические параметры сварного шва, соотносятся с литературными данными

[2, 3, 14—23, 34]. Математическое моделирование позволяет установить температуры образова-

ния дефектов, однако геометрические характеристики сварного шва оценивать с его помощью

является недопустимым. Данные, полученные с помощью математической модели, необходимо

сравнивать с данными экспериментального образца. Более точная модель теплового процесса

сварки может быть получена с помощью использования другой модели движущегося источника

тепла, а именно модели Голдака.

Исследование выполнено за счет гранта Российского научного фонда № 22-19-00389, https://

rscf.ru/project/22-19-00389/

СПИСОК ЛИТЕРАТУРЫ

1. Хейдари М.А., Пантелеенко А.Ф. Математическое моделирование сварочных деформаций в тон-

ких пластинах // Наука и техника. 2011. № 5. С. 18—25.

2. Передельский В.А., Харченко В.Я., Черногоров А.Л., Тихонов С.В. О выявлении трещиноподобных

дефектов сварки существующими методами контроля качества // Передовые инженерные исследова-

ния. 2021. Т. 21. №. 1. С. 89—95.

64

В.И. Сырямкин, М.Д. Хильчук, С.А. Клестов

3. Муравьев С.В., Погадаева Е.Ю. Автоматизированное распознавание дефектов сварных соедине-

ний при визуальном контроле с использованием геометрических признаков // Дефектоскопия. 2020.

№ 3. С. 49—57.

4. Trieb K., Glinz J., Reiter M., Kastner J., Senck S. Non-destructive testing of ceramic knee implants using

micro-computed tomography // The Journal of Arthroplasty. 2019. V. 34. № 9. С. 2111—2117.

5. Syryamkin V.I., Klestov S.A., Suntsov S.B. Digital X-ray Tomography / 2nd edition. London: Red Square

Scientific, Ltd., 2020. 200 p. ISBN 978-0-9928299-9-5.

6. de Mendonça Filho F. F., Copuroglu O., Schlangen E., Šavija B. Determination of loss of reinforcement

due to corrosion through X-ray computer micro-tomography // Materials. 2021. V. 14. No. 4. P. 893.

7. Сырямкин В.И., Клестов С.А., Сунцов С.Б. Патент № 2745304 C1 Российская Федерация, МПК

G01N 23/04. Способ рентгеновской томографии и устройство для его осуществления. № 2020133674.

Заявл. 14.10.2020. Опубл. 23.03.2021. Заявитель Федеральное государственное автономное образова-

тельное учреждение высшего образования «Национальный исследовательский Томский государствен-

ный университет».

8. Бехтин Ю.С., Клестов С.А., Куцов М.С., Сырямкин В.И., Титов Д.В. Теоретические основы циф-

ровой обработки изображений в встраиваемых системах технического зрения. Томск: STT, 2016. 406 с.

ISBN 978-5-93629-577-5.

9. Hanke R., Fuchs T., Uhlmann N. X-ray based methods for non-destructive testing and material

characterization // Nuclear Instruments and Methods in Physics Research Section A: Accelerators,

Spectrometers, Detectors and Associated Equipment. 2008. V. 591. No. 1. P. 14—18.

10. De Samber B., Renders J., Elberfeld T., Maris Y., Sanctorum J., Six N., Liang Z., De Beenhouwer J.,

Sijbers J. FleXCT: a flexible X-ray CT scanner with 10 degrees of freedom // Optics Express. 2021. V. 29.

No. 3. P. 3438—3457.

11. Сырямкин В.И. Цифровой рентгеновский 3D-микротомограф для диагностики материалов и

элементов радиоэлектронной аппаратуры // Дефектоскопия. 2016. № 9. С. 29—38.

12. Shaloo M., Schnall M., Klein T., Huber N., Reitinger B. A. Review of Non-Destructive Testing (NDT)

Techniques for Defect Detection: Application to Fusion Welding and Future Wire Arc Additive Manufacturing

Processes // Materials. 2022. V. 15. No. 10. P. 3697.

13. Marusina M. Ya., Kaznacheeva A. O. Modern methods of tomography. Textbook. St. Petersburg: St.

Petersburg State University of Information Technologies, Mechanics and Optics Press, 2006. 132 p.

14. Livieri P., Tovo R. Actual weld profile fatigue performance by digital prototyping of defected and

undefected joints // Fatigue & Fracture of Engineering Materials & Structures. 2022. V. 45. No. 11. P. 3436—3446.

15. Foorginejad A., Azargoman M., Mollayi N., Taheri M. Modeling of weld bead geometry using adaptive

neuro-fuzzy inference system (ANFIS) in additive manufacturing // Journal of Applied and Computational

Mechanics. 2020. V. 6. No. 1. P. 160—170.

16. Bandi B., Dinda S. K., Kar J., Roy G. G, Srirangam P. Effect of weld parameters on porosity formation

in electron beam welded Zircaloy-4 joints: X-ray tomography study // Vacuum. 2018. V. 158. P. 172—179.

17. Galos J., Ghaffari B., Hetrick E. T., Jones M. H., Benoit M. J., Wood T., Sanders P.G., Easton M. A.,

Mouritz A. P. Novel non-destructive technique for detecting the weld fusion zone using a filler wire of high

x-ray contrast // NDT & E International. 2021. V. 124. P. 102537.

18. Han S. C., Park H. M., Uhm S. H., Choi D. Y., Jeong H. C., Kim Y. J., Jun T. S. Evaluation of liquid

metal embrittlement crack in resistance spot welds under intensive welding condition using industrial X-ray

computed tomography and machine learning // Welding in the World. 2021. V. 65. No. 10. P. 1887—1897.

19. Бвеупе А.С., Каонде Б.М. Дефекты сварных соединений / Международный студенческий строи-

тельный форум-2017. 2017. С. 32—38.

20. Стакян М.Г., Пирумян Н.В., Мартиросян А.В. Классификация повреждений и воздействующих

факторов для разработки оптимальных расчетных схем сварных швов газопроводов // Вестник Нацио-

нального политехнического университета Армении. Механика, машиноведение, машиностроение.

2021. № 2. С. 52—62. DOI 10.53297/18293387-2021.2-52

21. Шнеерсон В.Я. Классификации периодических структур сварных швов, образованных при свар-

ке металлов плавлением // Электронно-лучевая сварка и смежные технологии. 2020. С. 169—192.

22. Назаров Р.М., Гизатуллин З.М. Обзор методов анализа дефектов сварных швов на рентгеногра-

фических изображениях / Юность и знания-гарантия успеха-2020. 2020. С. 223—227.

23. Hesse A.C., Nitschke-Pagel T., Dilger K. On the effect of weld defects on the fatigue strength of beam

welded butt joints // Procedia Structural Integrity. 2018. V. 13. P. 2053—2058.

24. Gosavi P.D., Sarkar K.K., Khunte S.K., Pawar V.R., Basu B. Microstructure and mechanical properties

correlation of weld joints of a high strength naval grade steel // Procedia Structural Integrity. 2019. V. 14.

P. 304—313.

25. Кархин В.А., Хомич П.Н., Иванов С.Ю. Модели источников теплоты для прогнозирования тепло-

вых полей при сварке плавлением // Известия Тульского государственного университета. Технические

науки. 2010. № 4-1. С. 241—254.

26. Milyardi I., Baskoro A.S. Effect of current and speed on porosity in autogenous Tungsten Inert Gas

(TIG) welding of aluminum alloys A1100 butt joint // IOP Conference Series: Materials Science and

Engineering. 2018. V. 348. No. 1. P. 012021.

Неразрушающий контроль сварного соединения сплава алюминия на основе...

65

27. Сливинский А.А., Препияло А.А., Бондаренко В.Л., Слюта В.П. Расчетно-экспериментальный

анализ тепловых процессов сварки. 2014. № 1 (66). С. 76—83.

28. Matuszewski M. Modeling of 3D temperature field in butt welded joint of 6060 alloy sheets using the

ANSYS program // IOP Conference Series: Materials Science and Engineering. 2019. V. 659. No. 1.

P. 012034.

29. Capriccioli A., Frosi P. Multipurpose ANSYS FE procedure for welding processes simulation // Fusion

engineering and Design. 2009. V. 84. No. 2-6. P. 546—553.

30. Samad Z., Nor N.M., Fauzi E.R.I. Thermo-Mechanical Simulation of Temperature Distribution and

Prediction of Heat-Affected Zone Size in MIG Welding Process on Aluminium Alloy EN AW 6082-T6 // IOP

Conference Series: Materials Science and Engineering. 2019. V. 530. No. 1. P. 012016.

31. Deng D., Murakawa H. Prediction of welding distortion and residual stress in a thin plate butt-welded

joint // Computational Materials Science. 2008. V. 43. No. 2. P. 353—365.

32. Пантелеенко Ф.И., Шумов О.В. Повышение прочности сварных соединений при дуговой сварке

// Вестник Полоцкого государственного университета. Серия В. Промышленность. Прикладные науки.

2017. № 11. С. 34—37.

33. Bajpai T., Gupta P. K., Malik A. Thermomechanical Analysis of Pulsed Laser Welded Thin Aluminium

Alloy Sheets // Optimization of Industrial Systems. 2022. P. 439—446.

34. Braun R., Donne C.D., Staniek G. Laser beam welding and friction stir welding of 6013-T6 aluminium

alloy sheet // Materialwissenschaft und Werkstofftechnik: Materials Science and Engineering Technology.

2000. Т. 31. № 12. С. 1017—1026.

35. Goyal A., Kapoor H., Jayahari L., Saxena K. Experimental investigation to analyze the mechanical and

microstructure properties of 310 SS performed by TIG welding // Advances in Materials Science and

Engineering. 2022. V. 2022.

36. Syryamkin V.I., Klestov S.A., Suntsov S.B. Desing of 3D X-ray Microtomograph Based on Its Digital

Twin // Russian Journal of Nondestructive Testing. 2022. V. 58. No. 11. P. 1041—1049. [Сырямкин В.И.,

Клестов С.А., Сунцов С.Б. Проектирование рентгеновского 3D-микротомографа на основе его «цифро-

вого двойника» // Дефектоскопия. 2022. № 11. С. 56—65.]

37. Martinussen M. Numerical modelling and model reduction of heat flow in robotic welding. Norwegian

University of Science and Technology-Department of Engineering Cybernetics. Trondheim. Norway 11.3.

Electronic sources Volvo Group.

38. Свидетельство о государственной регистрации программы для ЭВМ № 2015618555. Российская

Федерация. САПР 3D РМТ. Программное обеспечение системы автоматизированного проектирования

рентгеновских 3D микротомографов: № 2015615595: заявл. 25.06.2015: опубл. 12.08.2015 / С. С. Баус,

В. И. Сырямкин, С. А. Клестов; заявитель Федеральное государственное автономное образовательное

учреждение высшего образования «Национальный исследовательский Томский государственный уни-

верситет».