НЕФТЕХИМИЯ, 2021, том 61, № 6, с. 788-795

УДК 665.777.4

ВЛИЯНИЕ ВЫСОКОТЕМПЕРАТУРНЫХ ОБРАБОТОК НА СВОЙСТВА

КОМПОЗИТА «УГЛЕРОДНЫЕ НАНОТРУБКИ-НЕФТЯНОЙ КОКС»

© 2021 г. В. В. Чесноков1,*, А. С. Чичкань1,**, В. Н. Пармон1

1 Институт катализа им. Г.К. Борескова СО РАН, Новосибирск, 630090 Россия

*E-mail: chesn@catalysis.nsk.su

**E-mail: AlexCsh@yandex.ru

Поступила в редакцию 14 июля 2021 г.

После доработки 13 сентября 2021 г.

Принята к публикации 18 октября 2021 г.

Проведено коксование гудрона и смеси «углеродные нанотрубки-гудрон» (УНТ-гудрон) в автоклаве при

температурах 400-550°С. С помощью методов рентгенофазового анализа, электронной микроскопии и

измерения удельного электрического сопротивления (УЭС) исследованы свойства полученного нефтя-

ного кокса и композита «УНТ-нефтяной кокс» в том числе после прокаливания в инертной среде при

температурах 1000-1100°С. Установлено, что при коксовании смеси «2.5% УНТ-гудрон» нефтяной кокс

оказывается армированным УНТ. Окристаллизованность композита «УНТ-нефтяной кокс» незначитель-

но увеличена по сравнению с нефтяным коксом. Показано, что по сравнению с УЭС нефтяного кокса

для композита «2.5% УНТ-нефтяной кокс» наблюдается его уменьшение более, чем на порядок. После

высокотемпературных (1000-1100°С) прокалок различие в УЭС между нефтяным коксом и композитом

«2.5% УНТ-нефтяной кокс» резко снижается. Нивелирование этого различия объясняется уменьшением

УЭС непосредственно нефтяного кокса, которое приближается к УЭС углеродных нанотрубок. Уста-

новлено, что после высокотемпературных прокалок происходит также уменьшение содержание серы

в композите «УНТ-нефтяной кокс», которое превышает аналогичное снижение для нефтяного кокса.

Ключевые слова: нефтяной кокс, углеродные нанотрубки, коксование, электрическое сопротивление,

сера

DOI: 10.31857/S0028242121060046

Сырьем для коксования обычно служат тя-

и гетероатомы: серу, кислород, азот и в меньших

желые остатки вакуумной дистилляции нефти

количествах металлы - ванадий, никель, кобальт,

(гудрон, газойль) и остатки вторичной переработ-

железо и др. [1].

ки: каталитического крекинга (тяжелый газойль),

Гудрон - тяжелое нефтяное остаточное сырье,

производства масел (деасфальтизат), тяжелых

отличающееся повышенным содержанием смо-

смол пиролиза производства олефинов. Тяжелые

листо-асфальтеновых веществ, серы, тяжелых

нефтяные остатки представляют собой системы,

металлов. Наиболее экономичным процессом его

состоящие из наборов так называемых сложных

переработки является коксование; этот процесс

структурных единиц (ССЕ), элементами которых

характеризуется получением не только нефтяного

являются надмолекулярные структуры и окружаю-

кокса, но и дистиллятных фракций [2].

щие их области - сольватокомплексы. Последние

представляют собой соединения с более низкой

Нефтяной кокс используют для получения

молекулярной массой (полициклические аромати-

анодной массы в производстве алюминия, в ста-

ческие углеводороды, парафины), менее склонные

леплавильной промышленности. Сырой кокс ма-

к межмолекулярным взаимодействиям. Тяжелые

лопригоден в производстве анодов вследствие высо-

остатки содержат, кроме углерода и водорода, еще

кого содержания летучих веществ, незначительной

788

ВЛИЯНИЕ ВЫСОКОТЕМПЕР

АТУРНЫХ ОБРАБОТОК НА СВОЙСТВА КОМПОЗИТА

789

электропроводности (высокого удельного сопро-

нефтяного кокса интересно было его модифициро-

тивления), низкой плотности и механической

вать УНТ, которые обладают уникальными механи-

прочности [3]. Для подготовки нефтяного кокса к

ческими свойствами, сочетая высокую прочность

использованию в производстве электродов его необ-

с высокой упругостью. В частности, известно [11],

ходимо прокалить при температурах 1100-1300°С

что УНТ обладают высокой электропроводностью

[4], в результате чего удаляется влага, летучие ве-

и способны выдерживать высокие плотности тока

щества, происходит усадка и уплотнение структу-

без разрушения из-за тепловыделения и электро-

ры, формируется кристаллическая решетка, значи-

миграции атомов. Кроме того, нанотрубки могут

тельно повышается тепло- и электропроводность.

выступать в качестве зародышей роста новой фазы

Коксы прокаливают во вращающихся трубчатых

нефтяного кокса из гудрона [12, 13].

печах. Бурное выделение газов вызывает разры-

Цель настоящей работы - исследование влия-

вы и раздвижку плоскостей, что сопровождается

ния высокотемпературной прокалки на свойства

временным разупорядочиванием структуры вбли-

композита «УНТ-нефтяной кокс».

зи 700°С. Наибольшее уменьшение объема соот-

С практической точки зрения в перспективе це-

ветствует максимуму выделения летучих веществ

лью нашей работы является получение игольчатого

[5]. При температурах выше 800°С усиливается

кокса. Так как сырьем для коксования является гу-

разложение углеводородов на водород и пироли-

дрон, получающийся нефтяной кокс (полупродукт

тический углерод. Последний имеет способность

игольчатого кокса) требует всесторонней характе-

откладываться в порах кокса, что способствует его

ристики.

уплотнению. При нагревании кокса до 1250±50°С

количество остаточного водорода снижается до

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

< 0.1%. Двухмерные структуры графита с потерей

боковых связей становятся более подвижными и

В качестве модифицирующей добавки

начинают упорядочиваться в трехмерные кристал-

использовали УНТ, синтезированные разложе-

литы [6, 7].

нием пропан-бутановой смеси на катализаторе

Fe-Co-Mo/Al2O3 при 700°С [14, 15]. Внешний ди-

Уменьшение УЭС при термообработке - общее

аметр трубок находился в пределах 7-26 нм, пред-

свойство всех углеродных материалов. УЭС антра-

почтительно 8-12 нм. Длина УНТ достигала 10 мкм.

цитов, нефтяного кокса и древесного угля, прока-

ленных при 1200-1250°С, имеют близкие значения

Процесс коксования проводили в автоклаве при

[5]. Начальное УЭС кокса формируется при 600°С

температурах 400-550°С и давлении 0.5-1.0 МПа.

в результате выделения летучих веществ и удале-

Описание автоклава было представлено ранее в

ния периферийных атомов водорода. После про-

работе [11]. Избыточное давление регулировали

калки кокса при температуре 800°С значение УЭС

краном-сбросом. В корзинку для образца загружа-

резко падает до 10-3 Ом·м [8].

ли навеску гудрона массой около 16 г как без УНТ,

так и с УНТ (0.4 г). Внутренний объем автоклава

При прокаливании кокса происходит также ча-

300 мл. Автоклав помещали в печь и нагревали до

стичное удаление из его состава серы. В нефтяных

требуемой температуры реакции и выдерживали в

коксах сера связана в виде различных соединений,

течение 2-3 ч.

отличающихся по своей термической устойчиво-

сти. Наиболее трудно происходит удаление терми-

В экспериментах использовали гудрон Омского

чески стойких соединений с тиофеновой связью [9].

НПЗ. Элементный и фракционный составы ис-

пользованного гудрона представлены в работе [16].

В работе [10] получены интересные результаты

Содержание серы составляло 1.5 мас. %.

по упрочнению углеродных волокон, полученных

из изотропного нефтяного пека, с помощью до-

В ходе реакции и после нее в продуктах реакции

бавки в них однослойных углеродных нанотрубок

определяли содержание серы и серосодержащих

(ОУНТ). Добавка 5 мас. % ОУНТ к углеродному

компонентов. Анализ компонентов газовой фазы

волокну позволила повысить прочность, модуль

проводилит на хроматографе Кристалл-2000М

упругости и электропроводность на 90, 150 и 340%

(«Хроматек», Россия). Для анализа H2S, COS,

соответственно. Поэтому для улучшения свойств

SO2, H2, O2, CO2 и CH4 применяли пламенно-фо-

НЕФТЕХИМИЯ том 61 № 6 2021

790

ЧЕСНОКОВ и др.

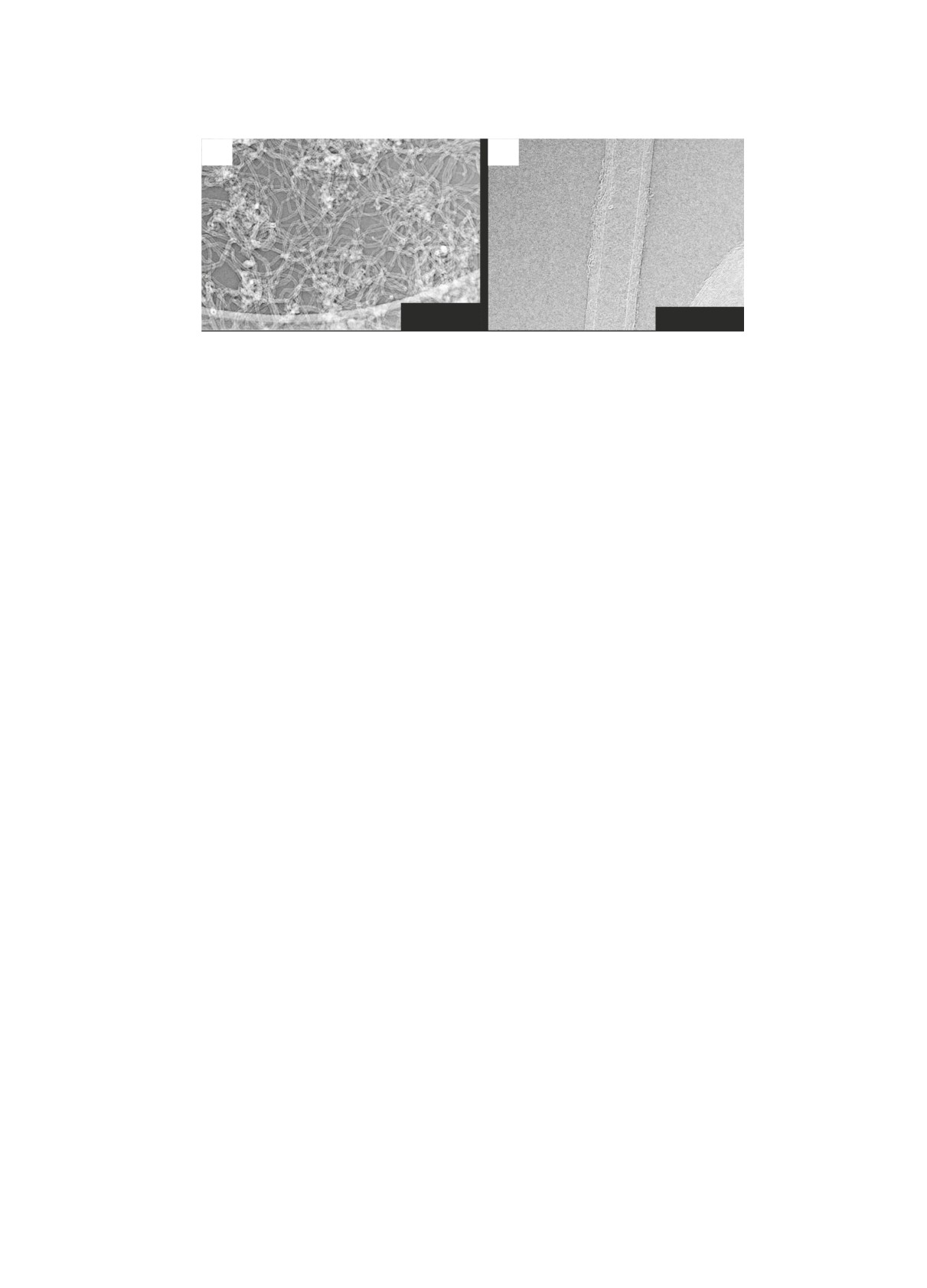

(а)

(б)

200 нм

20 нм

Рис. 1. Электронно-микроскопические снимки УНТ (а) и фрагмента углеродной наноразмерной трубки (б) при высоком

разрешении.

тометрический детектор (ПФД). Компоненты га-

этому авторы предварительно нагревали гудрон до

зовой смеси разделяли на насадочной колонке

температуры 70-90°С. После чего он переходил в

(уголь СКТ, 2 мм × 1.5 м) при концентрациях 0.5-

жидкое маловязкое состояние. УНТ перед добав-

5 мас. % и на насадочной колонке, заполненной

лением в гудрон диспергировали в аналитической

твердым носителем (Hayesep Q + 0.9% PTMSP,

мельнице IKA A11 basic.

2 мм × 3 м) при концентрациях менее 0.5 мас. %.

Синтезированный кокс представлял собой мо-

Определение элементного состава жидкой и

нолитную массу с крупными порами. Образцы кок-

твердой фазы проводили на рентгенофлуоресцент-

са для измерения УЭС предварительно измельчали

ном спектрометре ARL Perform’X. Для возбуж-

и запрессовывали в кварцевую трубку с внутрен-

дения флуоресцентного излучения использовали

ним диаметром 1.2 мм. Сами измерения УЭС кокса

рентгеновскую трубку с анодом из родия (Rh).

проводили 4-х точечным способом с использова-

Процентное (в мас. %) содержание элементов оце-

нием прибора Keysight b2902a в области линейной

нивали с помощью программы для бесстандартно-

зависимости тока через образец от приложенного

го анализа UniQuant. Порошкообразной образец

напряжения. Для всех образцов ток через образец

предварительно измельчали до гомогенного мел-

составлял 1 мА.

кодисперсного состояния в агатовой ступке. При

Снимки просвечивающей электронной микро-

анализе как порошкообразного, так и жидкого (вяз-

скопии высокого разрешения (ПЭМВР) получали

кого) образца навеску помещали в кассету для ана-

на электронном микроскопе JEM-2010 (JEOL, Япо-

лиза жидкостей и порошков, закрытую полипропи-

ния) с разрешением по решетке 0.14 нм.

леновой пленкой «spectrolenesix» толщиной 6 мкм,

прозрачной для рентгеновского излучения.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Фазовый состав образцов исследовали рентге-

В работе использовали многостенные углерод-

нографическим методом. Дифракционные данные

ные нанотрубки (УНТ). Морфологию УНТ исследо-

были получены на дифрактометре ARL X’TRA

вали с помощью просвечивающей электронной ми-

(Thermo Fisher Scientific, Швейцария) с использо-

кроскопии. Электронно-микроскопические снимки

ванием излучения CuKα с длиной волны 1.54184 Å

УНТ, использовавшихся в настоящей работе, пред-

сканированием по точкам. Фазовый анализ про-

ставлены на рис. 1а, б.

водили с использованием баз дифракционных

(PC-PDF) и структурных (ICSD) данных. Расчет

Содержание углеродных нанотрубок в матери-

размеров областей когерентного рассеяния (ОКР)

але около 97%. Их насыпная плотность составляет

проводили, используя интегральную ширину пиков

0.08-0.1 г/см3.

по формуле Селякова-Шеррера.

Проведено коксование гудрона при температу-

Гудрон является вязким веществом, и переме-

рах 400-550°С в отсутствие и с добавкой УНТ. В

шивание его с УНТ является сложной задачей. По-

табл. 1 представлены данные по влиянию добавки

НЕФТЕХИМИЯ том 61 № 6 2021

ВЛИЯНИЕ ВЫСОКОТЕМПЕР

АТУРНЫХ ОБРАБОТОК НА СВОЙСТВА КОМПОЗИТА

791

Таблица 1. Влияние добавки УНТ на выход кокса,

Таблица 2. Зависимости содержания серы в нефтяном

образующегося при коксовании гудрона при температу-

коксе и композите «УНТ- нефтяной кокс» от температуры

рах 400-550°С

коксования и наличия добавки УНТ. В опытах давление

в автоклаве поддерживалось 1 МПа

Температура

Температура коксования,

коксования, °С

°С

Сырье

400

450

500

550

Образец

400

450

500

550

Выход кокса, мас. %

Концентрация серы, мас. %

Гудрон

30

28

26

25

Нефтяной кокс (из гудрона)

1.30

1.28

1.24

1.18

2.5% УНТ-гудрон

29a

27a

25a

24a

Композит 2.5% УНТ-кокса

1.28

1.20

1.14

1.06

a Выход «чистого» кокса без учета содержания УНТ в

a Данные представлены из расчета, что вся сера композита

композите «УНТ-кокс».

содержится в нефтяном коксе.

УНТ на выход кокса, образующегося при коксова-

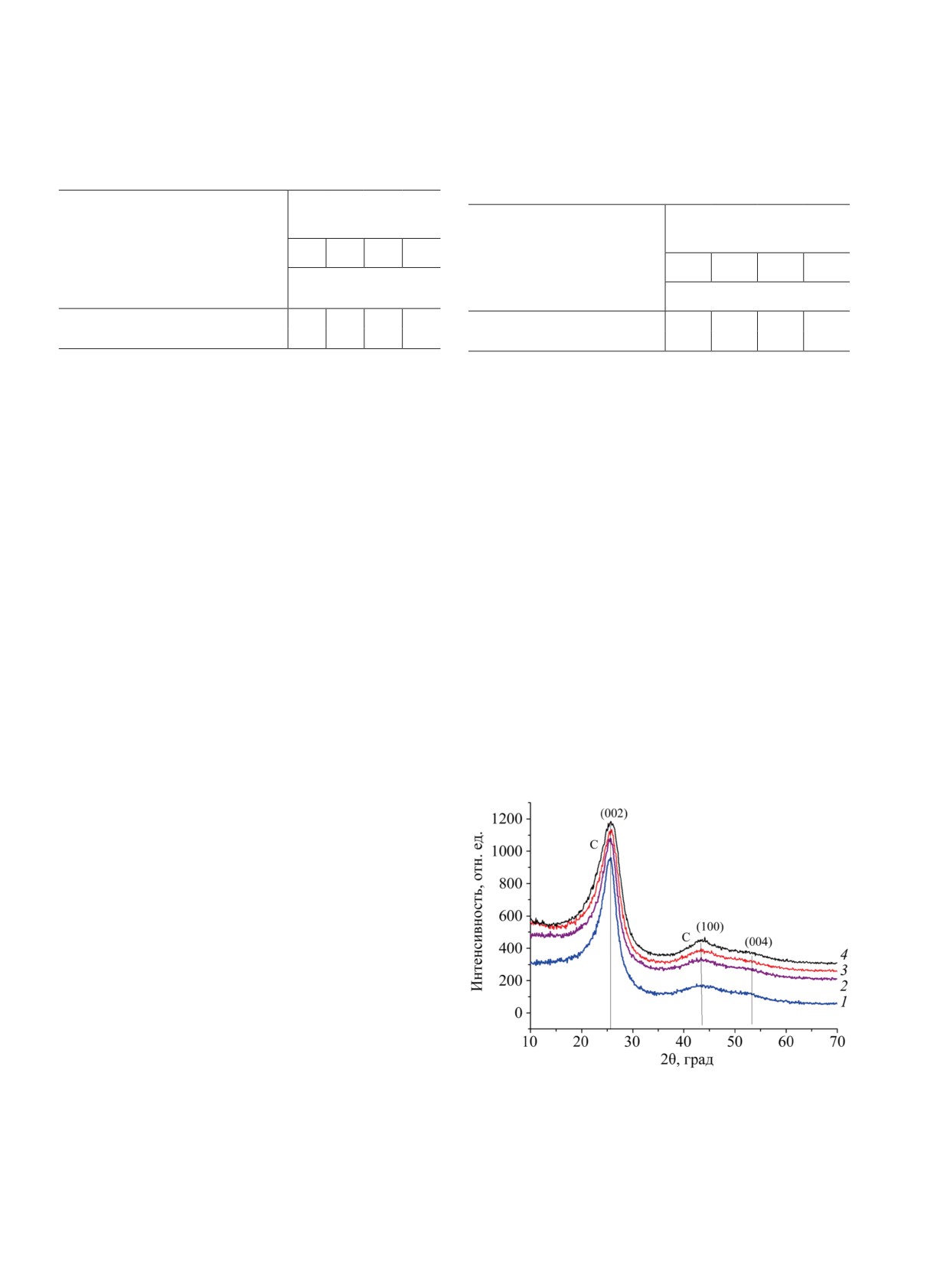

рактограмме образцов нефтяного кокса видно, что

нии гудрона при этих температурах. Видно, что до-

пик 002 фазы графита (при 26°) асимметричен, он

бавка УНТ к гудрону приводит к незначительному

имеет плечо в области меньших углов, обозначаю-

уменьшению выхода кокса.

щее принадлежность к менее графитизированной

Основные газообразные углеводородные про-

углеродной фазе (рис. 2).

дукты процесса термолиза гудрона - метан, этан

Графитизированная часть нефтяного кокса со-

и пропан. Анализ газообразных продуктов коксо-

держит кристаллиты, имеющие близкие размеры

вания гудрона при температурах 400-550°С по-

и представляющие собой пакеты из параллельных

казывает, что в продуктах содержится значитель-

слоев полиареновых сеток (плоскостей). Все об-

ное (1.5-2.0 мас. %) количество серосодержащих

разцы содержат турбостратный графит. После кок-

газов - H2S и COS.

сования гудрона при температуре 550°С размеры

В табл. 2 представлены зависимости содержа-

кристаллитов составляют, в нм: длина плоскостей

ния серы в нефтяном коксе и композите «УНТ- не-

Lа = 2.7, толщина пакетов Lc = 1.6, межплоскостное

фтяной кокс» от температуры коксования и нали-

расстояние 0.3439 нм. Кристаллиты графита сое-

чия добавки УНТ при температурах 400-550°С в

течение 3 ч. Сами УНТ серы не содержат.

Из табл. 2 видно, что увеличение температуры

коксования приводит к уменьшению концентра-

ции серы, как в нефтяном коксе, так и в композите

«УНТ-нефтяной кокс». Анализ влияния добавки

УНТ к гудрону на последующее содержание серы

в твердых продуктах показал, что при температу-

ре 400°С композит «УНТ-нефтяной кокс», полу-

ченный из смеси «2.5% УНТ-гудрон», содержит

немного меньше серы, чем кокс, полученный из

чистого гудрона. Очевидно, при этой температуре

УНТ вносят незначительный вклад в сероочистку

нефтяного кокса. Повышение температуры коксо-

вания от 400 до 550°С приводит к увеличению этой

разницы.

Рис. 2. Дифрактограммы образцов нефтяного кокса, по-

Проведенные рентгеноструктурные исследова-

лученных при коксовании гудрона при различных тем-

ния показали, что получающийся при коксовании

пературах: 1 - 400°С, 2 - 450°С, 3 - 500°С, 4 - 550°С;

гудрона нефтяной кокс неоднороден. Так, на диф-

С - фазы графита.

НЕФТЕХИМИЯ том 61 № 6 2021

792

ЧЕСНОКОВ и др.

стично гетероатомы (сера и азот); происходит кар-

бонизация аморфной компоненты нефтяного кокса.

После прокалки в инертной среде при температуре

1000°С форма дифракционного пика 002 становит-

ся более узкой и симметричной (рис. 3).

Дальнейший анализ дифрактограмм, представ-

ленных на рис. 3, показал, что за счет образования

дополнительного менее окристаллизованного кок-

са межплоскостное расстояние d002 не уменьшает-

ся, а увеличивается с 0.3439 до 0.3469 нм.

Далее было изучено изменение в структуре не-

фтяного кокса и композита «УНТ-нефтяной кокс»

после высокотемпературных прокалок (табл. 3).

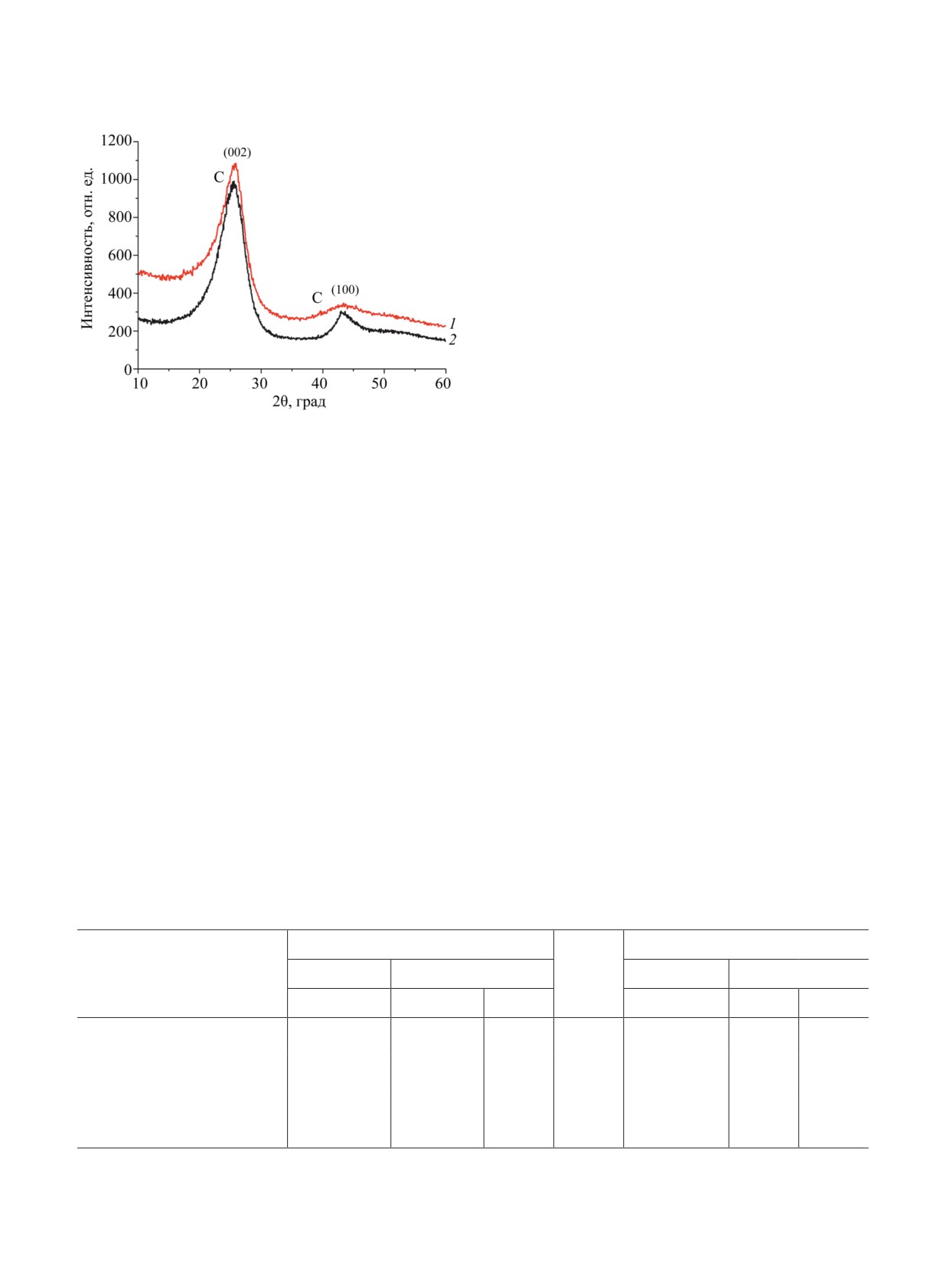

Рис. 3. Дифрактограммы исходного нефтяного кокса,

Предварительно были проведены рентгенострук-

полученного при коксовании гудрона при 550°С (1), и

турные исследования УНТ.

нефтяного кокса после прокалки при 1000°С (2);

Из табл. 3 видно, что размеры полиареновых се-

С - фазы графита.

ток нефтяного кокса в направлении La существенно

выросли (с 2.7 до 4.0 нм), в отличие от толщины

пакетов полиареновых слоев Lc (с 1.6 до 1.7 нм).

Таким образом, при температуре 1000°С происхо-

динены между собой, вероятно, алкилированными

дит двухмерное упорядочение структуры графита.

полициклическими ароматическими углеводорода-

При повышении температуры прокалки от 1000 до

ми с более низкой молекулярной массой и кристал-

1100°С тонкие протяженные ламели (пластинки)

личностью.

начинают упаковываться в пачки. Толщина паке-

тов значительно увеличивается - с 1.7-1.8 нм до

Зависимость свойств нефтяного кокса

3.2-3.3 нм.

от температуры прокалки

Введение УНТ в состав гудрона оказывает вли-

Исследовано изменение структуры и свойств

яние на свойства получающегося нефтяного кокса.

нефтяного кокса после прокалки его при 1000°С в

В случае нефтяного кокса, полученного из смеси

инертной среде в течение 2 ч. Масса нефтяного кокса

«2.5% УНТ-гудрон», размеры полиареновых се-

при прокалке уменьшается примерно на 4-5 мас. %.

ток в направлении La заметно превышают размеры

Согласно литературным данным, указанным во

полиареновых сеток для кокса, полученного из гу-

введении, удаляются также летучие вещества и ча-

дрона. Вероятно, нефтяной кокс покрывает поверх-

Таблица 3. Рентгеноструктурные параметры образцов нефтяного кокса, углеродных нанотрубок и композита «УНТ-

нефтяной кокс»

Нефтяной кокс

УНТ-нефтяной кокс

Параметр

Ткоксования, °С

Тпрокалки, °С

УНТ

Ткоксования, °С

Тпрокалки, °С

550

1000

1100

550

1000

1100

Межплоскостное расстояние

0.3439

0.3469

0.3460

0.3399

0.3450

0.3460

0.3458

(d002), нм

Толщина пакетов

1.6

1.7

3.2

4.0

1.7

1.8

3.3

полиареновых слоев (Lc), нм

Продольный размер

2.7

4.0

4.1

9.5

3.0

4.4

4.9

структурных элементов (La),

нм

НЕФТЕХИМИЯ том 61 № 6 2021

ВЛИЯНИЕ ВЫСОКОТЕМПЕР

АТУРНЫХ ОБРАБОТОК НА СВОЙСТВА КОМПОЗИТА

793

ность УНТ, что способствует упорядочению поли-

ареновых сеток в направлении La.

Электронно-микроскопические исследования

показали, что нефтяной кокс, полученный при кок-

совании смеси «2.5% УНТ-гудрон» при температу-

нефтяной

ре 550°С, оказывается армированным УНТ (рис. 4).

кокс

Исследование удельного электрического

УНТ

сопротивления получаемого кокса

нефтяной

УЭС нефтяного кокса, полученного коксовани-

кокс

УНТ

ем гудрона или смеси «УНТ-гудрон» при темпера-

туре 550°С, представлено в табл. 4.

100 нм

Из таблицы видно, что модификация нефтя-

Рис. 4. Электронно-микроскопический снимок компози-

ного кокса углеродными нанотрубками приводит

та «УНТ-нефтяной кокс», полученного при коксовании

к уменьшению УЭС композита «УНТ-нефтяной

смеси «2.5% УНТ-гудрон» при температуре 550°С.

кокс». Добавка 2.5% УНТ к гудрону при коксова-

нии снижает УЭС получающегося нефтяного кокса

примерно в 14 раз. То есть, добавка УНТ способ-

на значительно уменьшить УЭС сырого нефтяного

УЭС непосредственно нефтяного кокса, которое

кокса. Такое снижение объясняется существенной

приближается к УЭС углеродных нанотрубок.

разницей в электропроводности УНТ и сырого не-

Уменьшение УЭС непосредственно нефтяно-

фтяного кокса. На основании полученных данных

го кокса объясняется формированием кристалли-

также можно сделать вывод, что УНТ хорошо дис-

пергированы в нефтяном коксе и образуют единую

ческой структуры. Известно [6], что в исходном

сетку, которая проводит ток.

состоянии сырые коксы имеют структуру про-

странственного полимера, состоящего из упорядо-

УЭС нефтяного кокса, полученного коксова-

ченных в двумерной плоскости конденсированных

нием гудрона, после прокалки в инертной среде

при температуре 1000°С уменьшилось примерно в

ароматических колец. Кольца связаны в полимере

700 раз до 0.7 × 10-3 Ом·м. Дальнейшее повышение

боковыми углеродными цепочками, составляющи-

темпеатуры прокалки от 1000 до 1100°С приводит

ми неупорядоченную часть. Избыток свободной

к дополнительному незначительному уменьшению

энергии обуславливает самопроизвольный переход

УЭС кокса до 0.4 × 10-3 Ом·м.

нефтяных коксов в более устойчивое состояние

После высокотемпературных

(1000-1100°С)

двумерной и трехмерной упорядоченности. Прока-

прокалок различие в УЭС между коксом, получен-

ливание ускоряет процессы упорядочивания. Про-

ным из гудрона, и коксом, полученным из смеси

дукты деструкции боковых цепей отводятся в виде

«2.5% УНТ-гудрон», резко снижается. Нивелиро-

летучих веществ. При температурах выше 1000°С

вание этого различия объясняется уменьшением

двумерные плоскости самоупорядочиваются в пач-

Таблица 4. Влияние добавки УНТ к гудрону на удельное электрическое сопротивление получающегося нефтяного

кокса

УЭС, Ом·м

Образец

Ткоксования, °С

Тпрокалки, °С

550

1000

1100

Нефтяной кокс

0.50

0.7 × 10-3

0.4 × 10-3

Композит «2.5% УНТ-нефтяной кокс»

0.035

0.6 × 10-3

0.4 × 10-3

НЕФТЕХИМИЯ том 61 № 6 2021

794

ЧЕСНОКОВ и др.

ставляющие собой пакеты из параллельных слоев

полиареновых сеток (плоскостей). После коксова-

ния гудрона при температуре 550°С размеры кри-

сталлитов (в нм): длина плоскостей Lа = 2.7, толщи-

на пакетов Lс = 1.6. Электронно-микроскопическое

изучение композита «УНТ-нефтяной кокс» показа-

ло, что при коксовании смеси «2.5% УНТ-гудрон»

полученный нефтяной кокс оказывается армиро-

ванным углеродными нанотрубками. Окристал-

лизованность композита

«УНТ-нефтяной кокс»

незначительно увеличивается по сравнению с не-

фтяным коксом. Однако наблюдается больше, чем

на порядок уменьшение УЭС композита «УНТ-не-

Рис. 5. Зависимость содержания серы в нефтяном коксе

фтяной кокс» по сравнению с нефтяным коксом.

(1) и композите «УНТ-нефтяной кокс» (2) от темпера-

туры прокалки.

После высокотемпературных прокалок происходит

дальнейшее уменьшение УЭС композита «УНТ-

нефтяной кокс». Это уменьшение связано с форми-

рованием кристаллической структуры нефтяного

кокса: до температуры 1000°С происходит в ос-

ки параллельных слоев и образуют микрокристал-

литы [7]. Наблюдается плавное уменьшение УЭС

новном рост размеров двумерных плоскостей; при

температурах выше 1000°С двумерные плоскости

нефтяного кокса.

самоупорядочиваются в пачки параллельных сло-

ев, размеры которых начинают увеличиваться. По-

Влияние добавки УНТ на содержание серы

сле высокотемпературных (1000-1150°С) прокалок

в нефтяном коксе

уменьшается содержание серы в композите «УНТ-

Жесткие требования к содержанию серы в не-

нефтяной кокс», которое превышает уменьшение

фтяном коксе связаны с требованиями экологиче-

для нефтяного кокса.

ской безопасности. Кроме того, в технологии по-

лучения алюминия сера способствует коррозии

токоподводящего оборудования, что сказывается

ИНФОРМАЦИЯ ОБ АВТОРАХ

на чистоте получаемого металла. Поэтому нами

Чесноков В.В., д.х.н, с.н.с., вед. науч. сотрудник,

было проведено исследование по влиянию УНТ на

содержание серы в нефтяном коксе после прокалки

Чичкань А.С., к.т.н., науч. сотрудник, ORCID:

образцов при температурах 1000-1100°С (рис. 5).

Из рис. 5 видно, что увеличение температуры

Пармон В.Н., академик, профессор, науч. ру-

прокалки приводит к дальнейшему удалению серы.

Следует также отметить, что после высокотемпе-

org/0000-0002-8877-7388

ратурных (1000-1100°С) прокалок уменьшение со-

держания серы в композите «УНТ-нефтяной кокс»

ФИНАНСИРОВАНИЕ РАБОТЫ

превышает уменьшение ее в нефтяном коксе.

Работа выполнена при финансовой поддержке

Российского научного фонда - проект № 17-73-

ЗАКЛЮЧЕНИЕ

30032.

Рентгеноструктурные исследования показали,

что все образцы кокса, полученные при коксова-

КОНФЛИКТОВ ИНТЕРЕСОВ

нии гудрона, содержат турбостратный графит. Гра-

фитизированная часть нефтяного кокса содержит

Авторы заявляют об отсутствии конфликта

кристаллиты, имеющие близкие размеры и пред-

интересов, требующего раскрытия в данной статье.

НЕФТЕХИМИЯ том 61 № 6 2021

ВЛИЯНИЕ ВЫСОКОТЕМПЕР

АТУРНЫХ ОБРАБОТОК НА СВОЙСТВА КОМПОЗИТА

795

СПИСОК ЛИТЕРАТРЫ

11.

Дьячков П.Н. Углеродные нанотрубки: строение,

свойства, применение. М.: БИНОМ, Лаборатория

1.

Halim H.P., Im J.S., Lee C.W. Preparation of needle coke

знаний, 2006. 293 с.

from petroleum by-products // Carbon Letters. 2013. V. 14.

12.

Чесноков В.В., Чичкань А.С., Паукштис Е.А. Вли-

яние добавки углеродных нанотрубок на коксо-

2.

Капустин В.М., Гуреев А.А. Технология переработки

вание антрацена // Нефтехимия. 2019. Т. 59. № 2.

нефти. Часть вторая. Деструктивные процессы. М.:

КолосС, 2007. 334 с.

[Chesnokov V.V., Chichkan A.S., Paukshtis E.A. Effect

3.

Литвинов Е.В. Слицан В.В. Использование непро-

of carbon nanotube admixture on anthracene coking //

каленного нефтяного кокса в производстве анодной

Petrol. Chemistry. 2019. V. 59. № 2. P. 186-191. https://

массы // Труды ВАМИ. 1992. С. 5-13.

doi.org/10.1134/S0965544119020051]

4.

Лаврова А.С., Васильев В.В., Страхов В.М. Сравни-

13.

Чесноков В.В., Чичкань А.С., Пармон В.Н. Влияние

тельный анализ продуктов коксования гудрона запад-

катализаторов “кобальт-углеродные нанотрубки” на

но-сибирской нефти и тяжелого газойля каталитиче-

процесс коксования антрацена // Доклады Акаде-

ского крекинга // Кокс и химия. 2019. № 4. С. 42-47

[Lavrova A.S., Vasilyev V.V., Strakhov V.M. Comparison

org/10.31857/S0869-56524844451-454 [Chesnokov V.V.,

of the coking products from heavy petroleum tars and

Chichkan A.S., Parmon V.N. Effect of “cobalt-carbon

heavy catalytic-cracking gas-oil // Coke and Chemistry.

nanotubes” catalysts on anthracene coking // Doklady

2019. V. 62. № 4. Р. 164-168].

Physical Chemistry. 2019. V. 484. № 2. P. 32-35. https://

5.

Левашова А.И., Кравцов А.В. Химическая технология

doi.org/10.1134/S0012501619020015]

углеродных материалов. Учебное пособие. Томск:

14.

Чесноков В.В., Зайковский В.И., Чичкань А.С.,

Изд-во ТПУ, 2008. 112 c.

Буянов Р.А. Закономерности роста углеродных нано-

трубок из бутадиена на катализаторе Fe-Mo-Al2O3 //

6.

Твердохлебов В.П., Храменко С.А., Бурюкин Ф.А.,

Кинетика и катализ. 2010. Т. 51. № 2. С. 310-316

Павлов И.В., Прошкин С.Е. Нефтяной кокс для алю-

[Chesnokov V.V., Zaikovskii V.I., Chichkan A.S., Buya-

миниевой промышленности. Технология и свойства //

nov R.A. Growth of Carbon Nanotubes from Butadiene

Журнал СФУ. Химия. 2010. Т. 3. № 4. С. 369-386.

on a Fe-Mo-Al2O3 Catalyst // Kinetics and Catalysis.

7.

Gomez L., Rao M.N. Determination of length of

crystallites in the petroleum coke (Lc) through the

S0023158410020199]

technigue of X-ray difraction // Light Metals. 1998.

15.

Чесноков В.В., Буянов Р.А., Чичкань А.С. Разработка

P. 759-762.

катализатора и технологических основ приготовле-

8.

Шулепов С.В. Физика углеродных материалов. М.:

ния наноразмерных углеродных трубок // Кинетика и

Металлургия, 1990. 333 с.

катализ. 2010. Т. 51. № 5. С. 803-808 [Chesnokov V.V.,

9.

Варфоламеев Д.Ф., Хайрудинов И.Р., Ахметов М.М.,

Buyanov R.A., Chichkan A.S. Catalyst and Technology

Мухаметзянова Р.М. О природе серы в нефтя-

for Production of Carbon Nanotubes // Kinetics and

ных коксах // Химия твердого топлива. 1984. № 4.

С. 128-132.

org/10.1134/S0023158410050216]

10.

Andrews R., Jacques D., Rao A.M., Rantell T.,

16.

Chesnokov V.V., Dik P.P., Chichkan A.S. Formic acid as

Derbyshire F., Chen Y., Chen J., Haddon R.C. Nanotube

a hydrogen donor for catalytic transformations of tar //

composite carbon fibers // Appl. Phys. Lett. 1999. V. 75.

org/10.3390/en13174515

НЕФТЕХИМИЯ том 61 № 6 2021