Исследование влияния пористой структуры катализатора деметаллизации нефтяного сырья на результаты процесса

1301

Журнал прикладной химии. 2019. Т. 92. Вып. 10

УДК 665.666

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ПОРИСТОЙ СТРУКТУРЫ КАТАЛИЗАТОРА

ДЕМЕТАЛЛИЗАЦИИ НЕФТЯНОГО СЫРЬЯ НА РЕЗУЛЬТАТЫ ПРОЦЕССА

© А. А. Шелдаисов-Мещеряков, П. С. Солманов, Н. М. Максимов*,

А. В. Можаев, Д. И. Ишутенко, П. А. Никульшин, А. А. Пимерзин

Самарский государственный технический университет,

443100, г. Самара, ул. Молодогвардейская, д. 244

* E-mail: maximovnm@mail.ru

Поступила в Редакцию 24 апреля 2019 г.

После доработки 18 июля 2019 г.

Принята к публикации 20 августа 2019 г.

Представлены результаты исследования процесса деметаллизации смеси вакуумного газойля с тяже-

лым газойлем коксования на CoMo/γ-Al2O3 катализаторах с различной пористой структурой, показано

влияние пористой структуры образцов деметаллизации на результаты процесса. Найдено, что для

катализаторов деметаллизации существует не только нижнее, но и верхнее ограничение по размеру

пор. При использовании образца с широкими порами могут возникать эффекты ингибирования ре-

акций гидродесульфуризации и гидродеметаллизации за счет адсорбции надмолекулярных структур

тяжелых остатков, в частности асфальтенов.

Ключевые слова: судовое топливо; вакуумный газойль; тяжелый газойль коксования; гидроочистка;

деметаллизация; гидрокрекинг; CoMo/γ-Al2O3 катализаторы

DOI: 10.1134/S0044461819100098

В промышленных процессах гидроочистки тя-

площади поверхности (150 м2·г-1), чем катализаторы

желого нефтяного сырья в неподвижном слое ката-

гидродесульфуризации. Катализаторы гидродеметал-

лизаторы деметаллизации используются либо как

лизации имеют более низкое содержание металлов,

катализаторы защитного слоя в реакторе гидрообла-

чем катализаторы гидродесульфуризации, с целью

гораживания для предварительной очистки сырья,

деметаллизации и поддержания активности катали-

либо в отдельном реакторе. Гидропереработка тяже-

затора [6]. Нецилиндрические экструдаты, такие как

лых нефтяных остатков в реакторах со стационарным

четырехлистники, демонстрируют лучшие диффу-

слоем катализатора является самым распространен-

зионные характеристики и более низкие перепады

ным промышленно освоенным вариантом реализации

давления на катализаторе [7].

процесса [1].

Гидропереработка тяжелого сырья обычно тре-

Значительная роль в гидрооблагораживании тяже-

бует применения нескольких слоев катализатора [8,

лой нефти и остатков отводится пористой структуре

9]. В ряде обзорных работ [10-12], посвященных

носителя катализатора, в частности, размеру пор,

вопросам деметаллизации тяжелого нефтяного сы-

распределению размеров пор, удельному объему пор

рья и защитным системам основных катализаторных

и удельной поверхности катализатора [2]. В про-

слоев при гидрооблагораживании углеводородного

цессе гидрооблагораживания отложения металлов и

сырья, показано, что основные проблемы применения

кокса блокируют поры катализатора [3], тем самым

реакторов с фиксированным слоем катализатора для

уменьшая площадь поверхности и каталитическую

переработки тяжелого нефтяного сырья возникают

активность, а также снижают продолжительность

из-за быстрого падения активности первых по пото-

эксплуатации катализатора [4, 5]. Катализаторы ги-

ку слоев катализатора вследствие накопления кокса,

дродеметаллизации обычно содержат более крупные

металлов и адсорбции других нежелательных соеди-

поры (диаметром 180-250 Å) и имеют более низкие

нений на его поверхности. В работе [13] представлен

1302

Шелдасов-Мещеряков А. А. и др.

обзор литературы по применению смешанных и со-

носителей была фиксирована для всей серии ката-

ставных слоев, а также многослойных и многосту-

лизаторов, так как изменение удельной концентра-

пенчатых систем. Значительное внимание уделяется

ции активных компонентов может приводить к из-

созданию многослойных каталитических систем,

менению морфологии активной фазы, что влечет

в которых каждый слой выполняет определенную

за собой изменение активности катализатора [16].

функцию, а система в целом служит для достижения

Все катализаторы серии в качестве активных компо-

наилучших результатов очистки нефтяных фракций.

нентов содержали кобальт и молибден. Текстурные

По одним сведениям [11], использование двух слоев

характеристики синтезированных образцов были

рекомендуется при содержании металлов до 50 млн-1

исследованы методом низкотемпературной адсорбции

и трех слоев при содержании металлов до 100 млн-1

азота на адсорбционном порозиметре Quantachrome

(максимальное содержание металлов при работе на

Autosorb-1. Удельную площадь поверхности рас-

стационарном слое катализатора). По другим сведе-

считывали по модели Брунауэра-Эммета-Теллера

ниям, применение катализатора защитного слоя необ-

при p/p0 = 0.05-0.3. Общий объем пор и распределе-

ходимо при содержании металлов (особенно никеля

ние пор по размерам рассчитаны по десорбционной

и ванадия) в исходном тяжелом сырье выше 250 [14]

кривой в модели Баррета-Джойнера-Халенды.

или 300 млн-1 [10].

Исследование физико-химических характеристик

Целью настоящей работы являлось исследование

полученных образцов катализаторов деметаллиза-

влияния пористой структуры катализатора деметал-

ции проводили с использованием методов рентге-

лизации нефтяного сырья и технологических параме-

новской фотоэлектронной спектроскопии (РФЭС),

тров на результаты процесса.

просвечивающей электронной микроскопии высо-

кого разрешения (ПЭМ ВР). Для этого катализаторы

предварительно подвергали сульфидированию с ис-

Экспериментальная часть

пользованием смеси H2S/H2 (10/90 об.) при 400°С в

В ходе испытаний в процессе деметаллизации

течение 4 ч.

смеси вакуумного газойля с тяжелым газойлем кок-

Методом РФЭС был проведен детальный ана-

сования были испытаны три образца катализаторов с

лиз состава частиц на поверхности приготовленных

различной пористой структурой.

катализаторов. Исследование проводили на спек-

Синтез Al2O3-носителей осуществлялся пепти-

трометре Axis Ultra DLD фирмы Kratos с исполь-

зацией порошков псевдобемита (Sasol, Германия)

зованием излучения AlKα (hν = 1486.6 эВ). Шкала

раствором азотной кислоты, формованием путем

энергий связи (Есв) была предварительно откалибро-

экструзии или добавлением полистирольных микро-

вана по положению пиков остовных уровней Au 4f7/2

сфер к порошкам гидроксидов на стадии пептиза-

(84.0 эВ) и Cu 2p3/2 (932.67 эВ). Образцы наноси-

ции. Носитель 2 получен пептизацией псевдобемита

ли на двухсторонний непроводящий скотч. Эффект

TH-80, носители 1 и 3 получены при добавлении

подзарядки, возникающий в процессе фотоэмиссии

10 мас% полистирольных микросфер со средним раз-

электронов, минимизировался с помощью облуче-

мером 120 и 250 нм к порошку псевдобемита TH-80.

ния поверхности образца медленными электронами

Как следует из литературных данных [6], размер пор

специального источника (flood gun). Для калибровки

носителя катализаторов деметаллизации варьируется

использовалась линия C 1s (284.8 эВ) от углерода,

в интервале 18-25 нм, поэтому для исследования

присутствующего на поверхности катализатора. Шаг

было использовано три образца носителя: коммерче-

по энергии — 1 эВ для обзорного спектра, 0.1 эВ

ски доступный TH-80, размер пор которого меньше

для отдельных линий C1s, Al 2p, S 2p, Co 2p, Mo 3d.

на 18%, чем размер пор образца № 1, обладающего

Разложение пиков Co 2p и Mo 3d выполняли в соот-

пористой структурой, близкой к пористрой струк-

ветствии с параметрами, которые были предложены

туре образцов промышленных катализаторов деме-

ранее [17, 18]. Для всех сульфидных катализаторов

таллизации, и образец № 3, обладающий пористой

определялись относительные концентрации частиц

структурой, заведомо обеспечивающей возможность

Mo6+, Co2+ в оксидном окружении, оксисульфидов

диффузии всех молекулярных и надмолекулярных

MoSxOy и MoS2, CoMoS, Co9S8.

структур сырья [15].

Методом ПЭМ ВР был проведен анализ разме-

Образцы катализаторов готовили методом про-

ров и морфологии наноструктурированной актив-

питки различных алюмооксидных носителей соеди-

ной фазы синтезированных образцов. Исследования

нениями активных металлов, концентрация актив-

проводили на приборе Tecnai G2 20 c LaB6-катодом

ных компонентов в расчете на единицу поверхности

при ускоряющем напряжении 200 кВ. Средние длину

Исследование влияния пористой структуры катализатора деметаллизации нефтяного сырья на результаты процесса

1303

частиц (L) и число слоев CoMoS в упаковке (N) опре-

несцентного анализа (ГОСТ 51947) на приборе

деляли, принимая в расчет порядка 400-600 частиц,

MultiEA 5000.

расположенных на 10-15 различных участках поверх-

Образцы, отобранные после испытания, промы-

ности катализатора.

вали легкой прямогонной бензиновой фракцией в

Каталитические свойства синтезированных образ-

аппарате Сокслетта в течение 30 мин для удаления

цов катализаторов в процессе деметаллизации смеси

с поверхности частиц остатков сырья гидроочистки,

вакуумного газойля с тяжелым газойлем коксова-

затем сушили при 100°С в течение 1 ч. Перед анали-

ния исследовали в условиях проточной установки.

зом образцы катализаторов тщательно измельчали.

Лабораторная проточная установка состоит из блока

В катализаторах после испытания определяли со-

подготовки сырья и водорода, реакторного блока и

держание сульфидной серы. Навеску измельченного

блока стабилизации. Комплектация и уровень автома-

катализатора 0.10-0.12 г, взвешенную с точностью

тизации установки позволяют определять основные

0.0001 г, помещали в кварцевую лодочку. Лодочку

свойства катализаторов: активность, селективность

загружали в кварцевую трубку, кварцевая трубка

и стабильность, а также моделировать различные

установлена внутри трубчатой печи. Окисление ка-

условия процессов и технологические схемы.

тализатора проводили 90 мин при температуре 800°С.

В стальной реактор загружали катализатор (грану-

Диоксид серы, образующийся при окислении, пропу-

лы 1.0-5.0 мм) в количестве 5.0 г, разбавленный кар-

скался через поглотители, где он реагировал с 0.05 М

бидом кремния в соотношении 1:2. Сульфидирование

раствором карбоната натрия. После проведения экс-

катализаторов проводили гидроочищенным дизель-

перимента непрореагировавший раствор карбоната

ным топливом (фракция 180-360°С, содержание се-

натрия титровали 0.05 М раствором НCl, что в ре-

ры 0.014 мас%) с добавлением сераорганического

зультате позволяет рассчитать количество серы на

соединения в количестве, обеспечивающем допол-

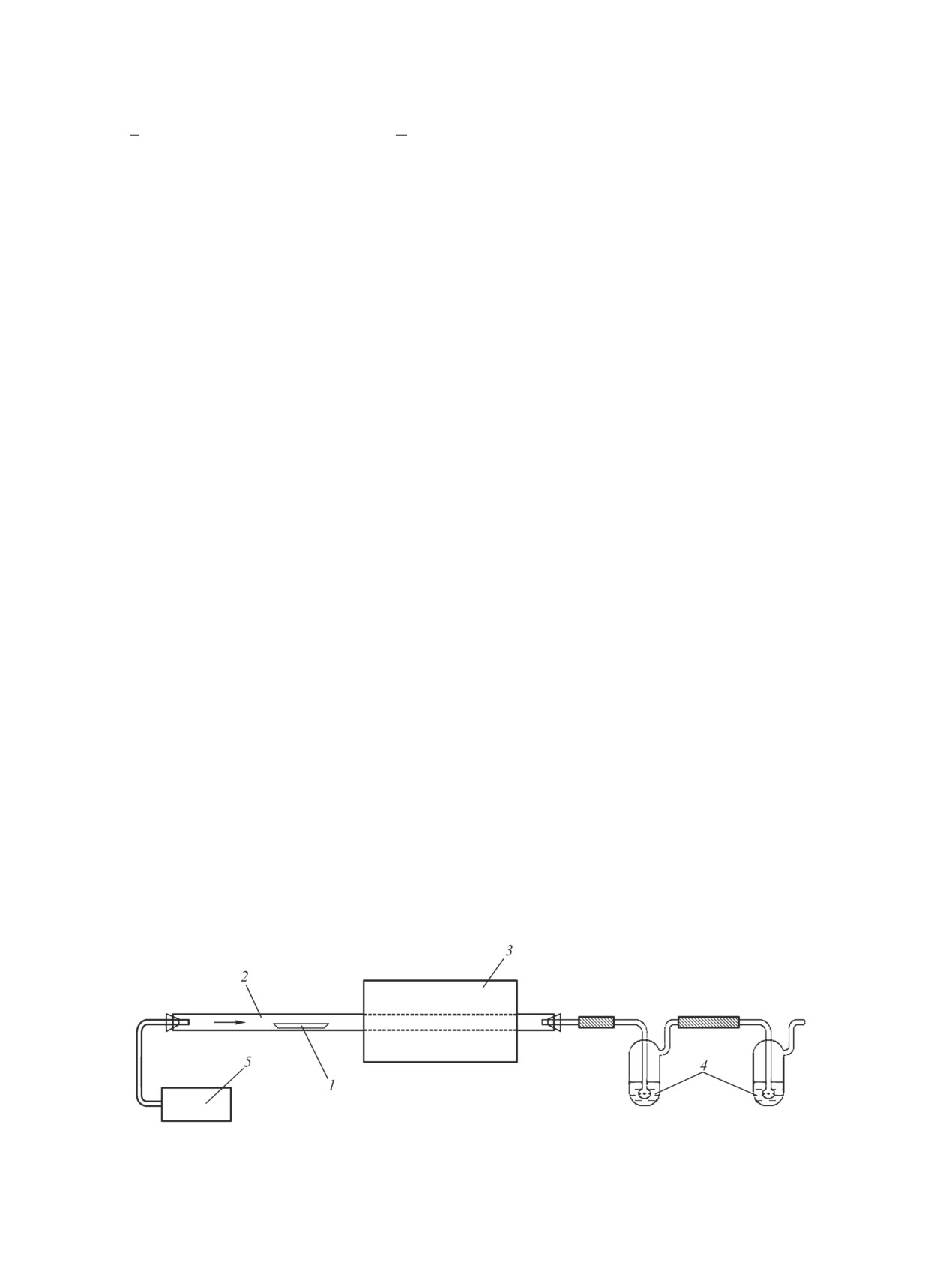

катализаторе. Схема установки приведена на рис. 1.

нительное количество серы — 1 мас%. В качестве

Определение содержания кокса выполнялось

сульфидирующего реагента использовали диметил-

термогравиметрическим методом на дериватогра-

дисульфид (ДМДС).

фе Netzsch STA 449F3 в температурном интервале

Исследования каталитических свойств проводили

30-1000°С при скорости нагрева 10 град·мин-1, сре-

при следующих условиях: температура 360-380°С,

да — воздух.

давление водорода 5.0 МПа; объемня скорость подачи

сырья (ОСПС) 5 и 10 ч-1; отношение водород/сырье

Обсуждение результатов

600 нл/л. Полученные гидрогенизаты отбирали с пе-

риодичностью 1 ч в течение 10-20 ч при одних и тех

Состав и текстурные характеристики синтези-

же параметрах ведения процесса. Отобранные пробы

рованных образцов катализаторов деметаллизации

гидрогенизатов обрабатывали 15%-ным раствором

приведены в табл. 1. Детальный анализ химического

NaOH в течение 15 мин для удаления растворенно-

состава частиц на поверхности синтезированных

го сероводорода. Обработанные пробы промывали

катализаторов деметаллизации показал высокую

дистиллированной водой до нейтральной реакции

степень сульфидирования атомов Co (~73%) и Mo

и осушали хлоридом кальция. Для определения

(~80%). При этом с большей селективностью обра-

содержания серы использовали метод хемилюми-

зовывалась фаза СоMoS по сравнению с частицами

Рис. 1. Схема установки для определения сульфидной серы.

1 — навеска катализатора в лодочке, 2 — кварцевая трубка, 3 — электрическая печь, 4 — поглотители, 5 — компрессор.

1304

Шелдасов-Мещеряков А. А. и др.

Таблица 1

Состав и текстурные характеристики синтезированных носителей и образцов катализаторов

деметаллизации

Текстурные характеристики

Содержание,

№ образца

мас%

носителей

катализаторов

катализатора

MoO3

CoO

SБЭТ, м2·г-1

Vпоp, см3·г-1

D, нм

SБЭТ, м2·г-1

Vпоp, см3·г-1

D, нм

1

7.7

0.95

162

0.56

17

106

0.46

17

2

11.6

1.43

227

0.82

14

154

0.55

13

3

5.8

0.71

101

1.46

44

96

1.27

43

отдельного сульфида Co9S8. Относительное содер-

поверхности носителей, воспроизводимые условия

жание частиц Co и Mo, находящихся на поверхности

сульфидирования позволили получить сопостави-

катализаторов деметаллизации, и морфологические

мый состав атомных групп элементов в различных

характеристики частиц активной фазы представлены

степенях окисления, что делает сравнение влияния

в табл. 2.

пористой структуры синтезированных образцов на

Из данных табл. 1 можно заключить, что при на-

результаты процесса деметаллизации корректным.

несении активных компонентов удельная площадь

Сравнение морфологических характеристик образцов

поверхности и объем пор всех образцов носителей

позволяет заключить, что образцы обладают ана-

уменьшались, эффективный диаметр пор практиче-

логичной морфологией активной фазы (в пределах

ски не изменялся, что свидетельствует о равномерном

погрешности измерений и статистической обработки

распределении предшественника активной фазы в

результатов).

поровом пространстве гранул. Снижение площади

Для исследования процесса деметаллизации ис-

поверхности было пропорционально количеству вво-

пользовали следующее сырье: смесь 80 мас% ва-

димого активного компонента и максимально для

куумного газойля и 20 мас% тяжелого газойля за-

образца № 2, что обусловлено использованием боль-

медленного коксования с плотностью при 20°С

шего количества предшественников активной фазы

935 кг·м-3 (ГОСТ 3900-85), с содержанием моно-,

для достижения одинаковых с образцами № 1 и 3

би- и полиароматических углеводородов 20.17, 11.88

поверхностных концентраций активного компонен-

и 11.79 мас% соответственно (ГОСТ EN 12916), с

та. Эффективный диаметр пор полученных образцов

содержанием серы 0.75 мас%, содержанием никеля

соответствовал литературным данным по пористой

30 мг·кг-1, ванадия и железа менее 2 мг·кг-1.

структуре катализаторов деметаллизации.

Результаты испытаний образцов катализаторов

Анализ результатов РФЭС позволяет заключить,

№ 1-3 в процессе деметаллизации смеси вакуумного

что использованные носители не оказывали прин-

газойля с тяжелым газойлем коксования приведены

ципиального влияния на состав атомных групп на

на рис. 2, 3.

Таблица 2

Относительное содержание атомных групп, находящихся на поверхности катализаторов деметаллизации,

и морфологические характеристики частиц активной фазы

Содержание атомных групп Со,

Содержание атомных групп

Средняя длина

Среднее число

№ образца

отн%

Мо, отн%

частиц активной

слоев MoS2

катализатора

фазы, нм

в кристаллите

CoMoS

Co9S8

Co2+

MoS2

MoSxOy

Mo6+

1

73.1

2.8

24.1

80.1

10.8

9.1

3.8

1.7

2

73.5

2.5

24.0

81.1

10.4

8.5

3.6

1.6

3

72.8

2.2

25.0

80.5

10.2

9.3

4.1

1.9

Исследование влияния пористой структуры катализатора деметаллизации нефтяного сырья на результаты процесса

1305

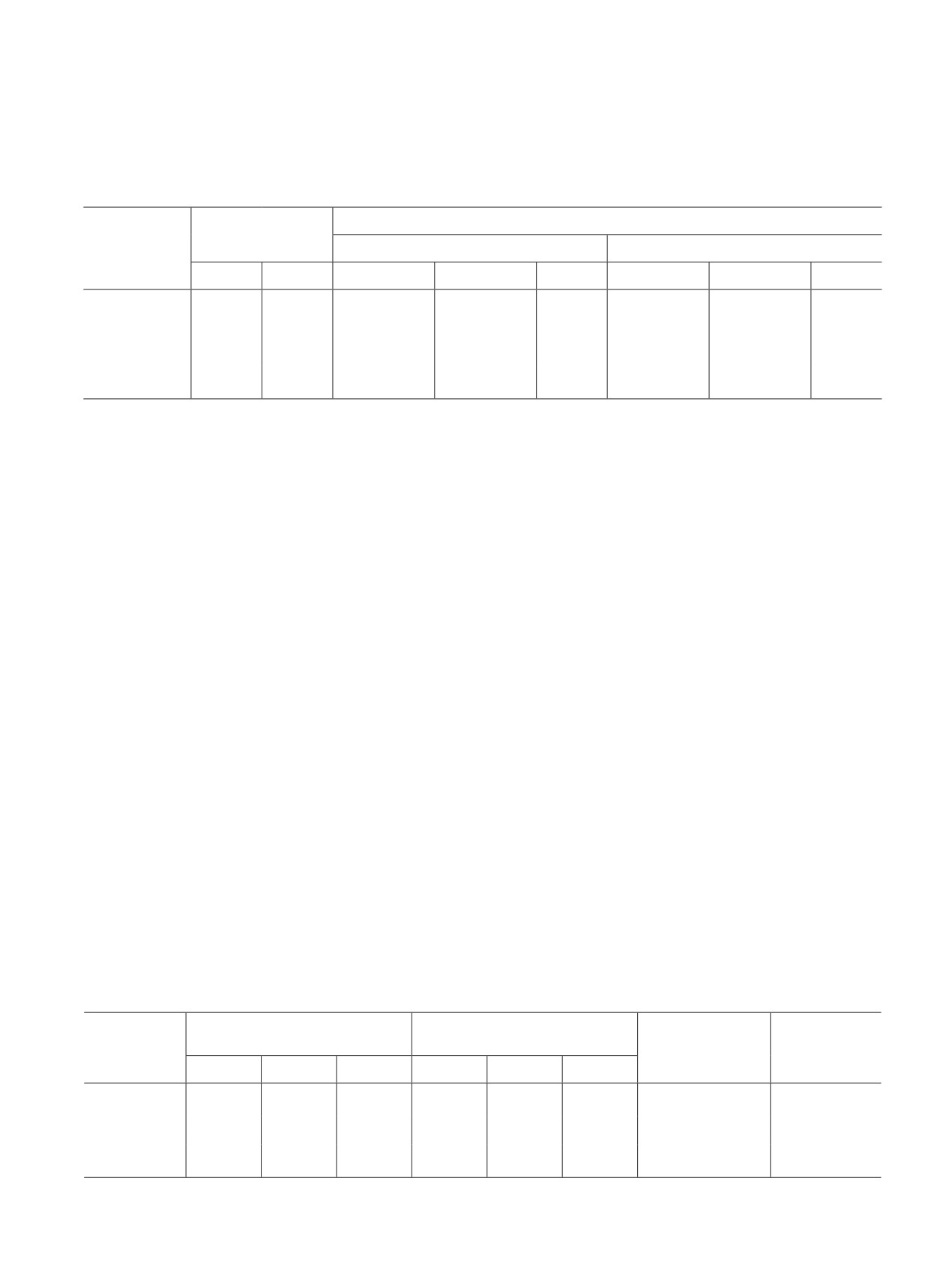

Рис. 2. Остаточное содержание серы в гидрогенизате при различных условиях.

а — давление 3.0 МПа, температура 360°С, ОСПС = 5 ч-1; б — давление 5.0 МПа, температуры 360, 380°С,

ОСПС = 10 ч-1.

При сравнении каталитической активности в про-

остаточное содержание металлов в гидрогенизатах

цессе деметаллизации смеси вакуумного газойля с

находилось на уровне 13 млн-1.

тяжелым газойлем коксования наименьшее остаточ-

Сравнение площадей поверхностей образцов № 1

ное содержание серы наблюдалось в гидрогенизате

и 3 свидетельствует о том, что они практически рав-

образца № 1 (3610 млн-1), наибольшее — в гидро-

ны. Следовательно, данные различия в активности в

генизате образца № 3 (4150 млн-1) при температу-

реакциях гидродеметаллизации обусловлены влияни-

ре — 360°С, ОСПС — 10 ч-1, давлении — 5.0 МПа и

ем эффективного диаметра пор.

кратности водородсодержащего газа (ВСГ)/сырье —

Полученные результаты можно интерпретировать

600 нл/л.

следующим образом. Геометрические характеристи-

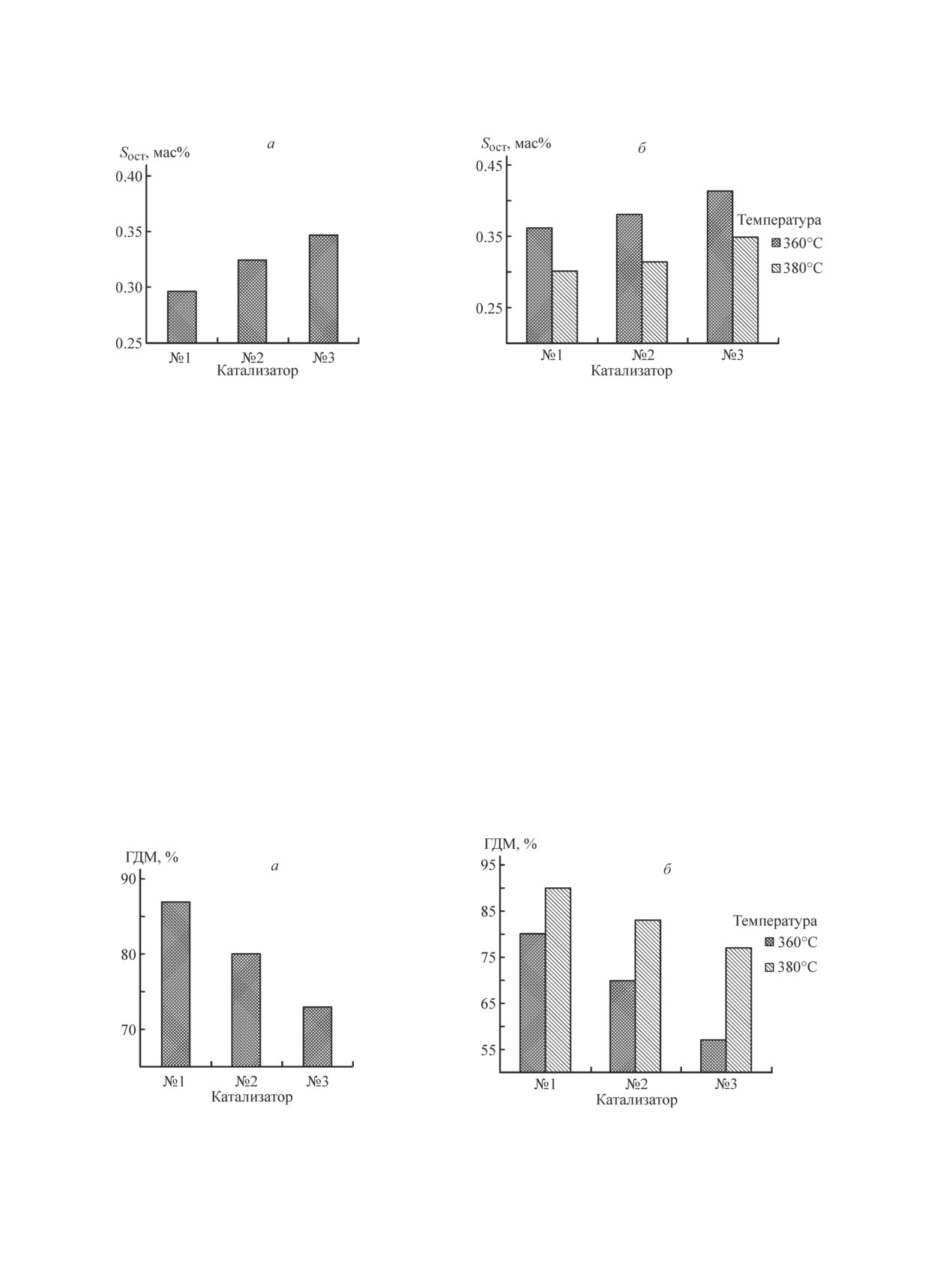

В реакции деметаллизации исследуемые образцы

ки асфальтенов, выделенных из некоторых видов

проявили похожие зависимости. Наименьшее оста-

нефтей, по данным [15], для нефтей могут достигать

точное содержание металлов (Ni и V) в гидрогениза-

15-16 нм, таким образом, образцы № 1 и 2 механи-

тах для образца № 1 наблюдали на уровне 6 млн-1 при

чески защищены от проникновения значительной

температуре — 360°С, ОСПС — 10 ч-1, давлении —

доли асфальтенов в их пористую структуру. При этом

5.0 МПа и кратности ВСГ/сырье — 600 нл/л. Для

адсорбционные свойства асфальтенов в основном

синтезированного образца № 3 при тех же условиях

определяются степенью конденсированности, в част-

Рис. 3. Степень деметаллизации при различных условиях.

а — давление 3.0 МПа, температура 360°С, ОСПС = 5 ч-1; б — давление 5.0 МПа, температуры 360, 380°С,

ОСПС = 10 ч-1.

1306

Шелдасов-Мещеряков А. А. и др.

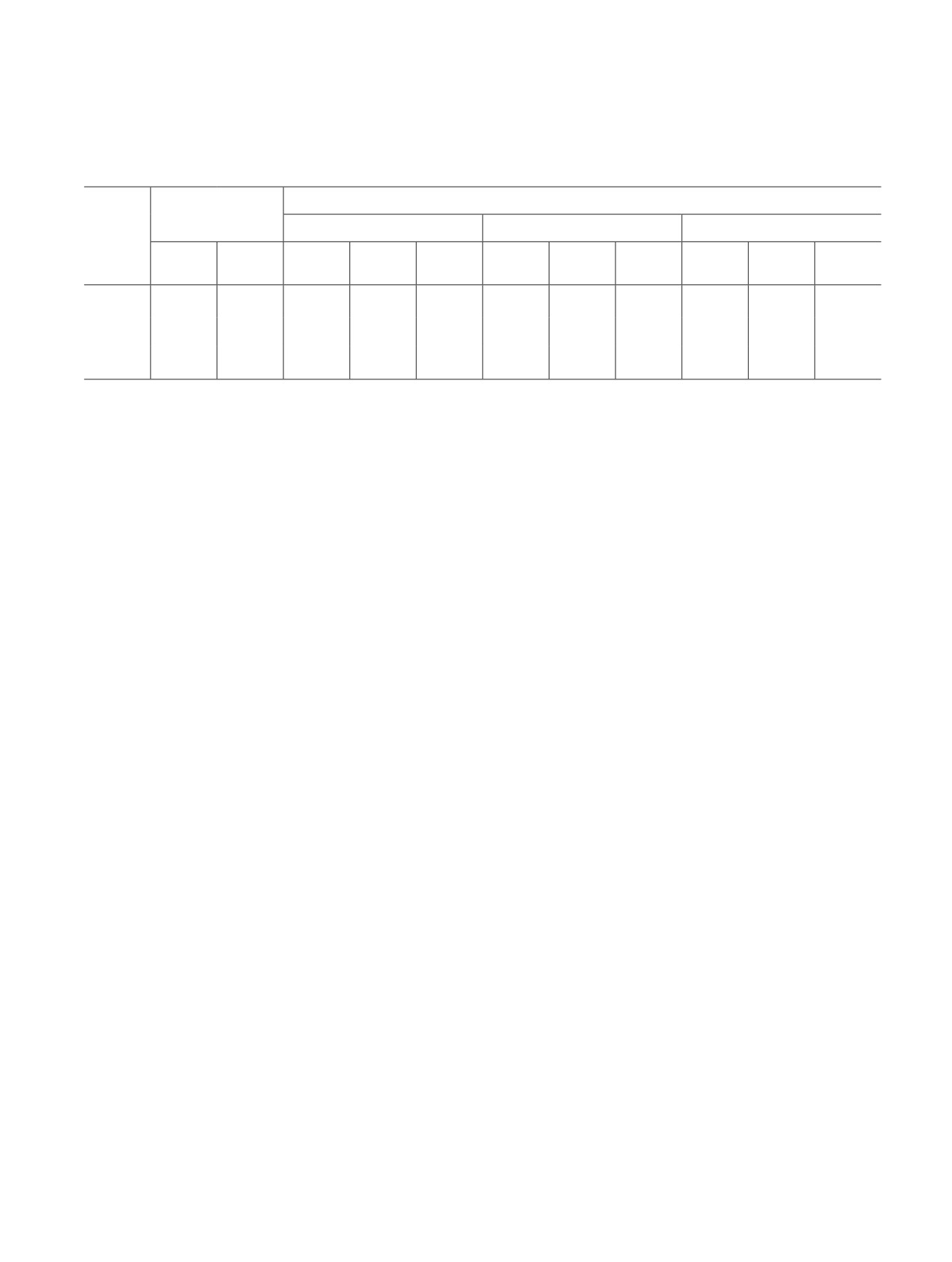

Таблица 3

Содержание кокса и серы на отработанных катализаторах

Текстурные характеристики катализаторов*

Содержание,

№

мас%

образца

до испытания

после испытания

изменение, отн%

катали-

Sуд,

Vпоp,

Sуд,

Vпор,

Sуд,

затора

серы

кокса

D, нм

D, нм

Vпор

D, нм

м2·г-1

см3·г-1

м2·г-1

см3·г-1

м2·г-1

1

4.21

13.23

106

0.46

17

104

0.32

11

1.9

30.4

35.3

2

4.26

14.64

154

0.55

13

152

0.39

9

1.3

29.1

30.8

3

4.51

14.38

96

1.27

43

73

0.94

41

24.0

26.0

4.7

* Sуд — удельная поверхность катализатора, Vпоp — удельный объем пор, D — эффективный диаметр пор.

ности отношением содержания углерода к водороду,

Выводы

а также числом «ароматических» атомов углерода в

Проведено сравнение образцов катализаторов с

составе «средней» молекулы [19]. Согласно данным

различным эффективным диаметром пор. Показано,

[20], деасфальтенизация нефтяного сырья при ги-

что размер пор существенно влияет на эффектив-

дрооблагораживании протекает ступенчато. Сначала

ность процесса гидродесульфуризации. Увеличение

происходит крекинг и деалкилирование алкильных

размера пор сверх оптимального может приводить к

заместителей асфальтенов, при этом растет их арома-

проникновению к каталитически активным центрам

тичность, затем происходит деметаллизация и гидро-

надмолекулярных структур нефтяных остатков. Это

генолиз гетероорганических связей и в конечном сче-

приводит к их конкуренции в процессе адсорбции с

те насыщение кратных связей. Рост ароматичности

сераорганическими соединениями и обусловливает

асфальтенов сопровождается увеличением констант

наблюдаемые эффекты ингибирования реакции ги-

адсорбции и как следствие увеличением ингибиру-

дродесульфуризации в процессе гидрооблагоражива-

ющего влияния на реакции гидродесульфуризации и

ния тяжелого нефтяного остатка. Наиболее высокую

гидродеметаллизации.

активность в процессе гидродеметаллизации смеси

Изменение текстурных характеристик, а также

вакуумного газойля с тяжелым газойлем коксова-

содержание кокса и серы на отработанных катализа-

ния проявил образец, обладающий порами среднего

торах представлено в табл. 3.

диаметра: наименьшее остаточное содержание Ni и

На основе полученных данных можно заклю-

V в гидрогенизатах, полученных при температуре

чить, что образец с наибольшим эффективным ди-

360°С, ОСПС 10 ч-1, давлении 5.0 МПа и кратности

аметром пор (43 нм) имел наиболее доступную для

ВСГ/сырье 600 нл/л составило 6 ppm, а остаточное

высокомолекулярного сырья пористую структуру,

содержание серы — 3610 ppm.

что обусловило максимальное содержание серы на

отработанном образце и сопоставимые с другими

исследованными образцами уровни коксовых отло-

Финансирование работы

жений и потери объема пор, существенным отличием

данного образца является специфическое изменение

Работа выполнена при финансовой под-

площади поверхности на фоне крайне малого изме-

держке Минобрнауки РФ в рамках соглашения

нения эффективного радиуса пор. Данное явление

14.576.21.0088, уникальный идентификатор согла-

может быть обусловлено наличием крайне широких

шения RFMEFI57617X0088.

«транспортных» пор и формированием основного

объема пор и площади поверхности образца за счет

микро- и мезопор. Таким образом, среди рассмо-

Конфликт интересов

тренных образцов катализаторов наилучшими как по

активности, так и по устойчивости к дезактивации

Авторы заявляют об отсутствии конфликта инте-

свойствами обладал образец с порами среднего ди-

ресов, требующего раскрытия в данной статье.

аметра (17 нм).

Исследование влияния пористой структуры катализатора деметаллизации нефтяного сырья на результаты процесса

1307

Информация об авторах

[6] Toulhoat H., Plumail J.C., Martino G., Jacquin Y.

New HDM catalysts: design and performance for

Шелдаисов-Мещеряков Артем Анатольевич, аспи-

demetallization and conversion // Prepr. Am. Chem.

рант Самарского государственного технического уни-

Soc., Div. Pet. Chem. 1985. V. 30. P. 85-95.

[7] De Bruijn A., Naka I., Sonnemans J. W. M. Effect

1583

of the noncylindrical shape of extrudates on the

Солманов Павел Сергеевич, к.х.н., ст. препода-

hydrodesulfurization of oil fractions // Ind. Eng.

ватель Самарского государственного технического

Chem. Process Des. Dev. 1981. V. 20. P. 40. https://

doi.org/10.1021/i200012a005

8952-506X

[8] Тараканов Г. В., Нурахмедова А. В. Многослойные

каталитические системы для гидрооблагоражива-

Максимов Николай Михайлович, к.х.н., доцент

ния нефтяных фракций // Химия и технология то-

Самарского государственного технического универ-

плив и масел. 2007. № 6. С. 48-51 [Tarakanov G. V.,

Nurakhmedova A. F. Multilayer catalyst systems for

Можаев Александр Владимирович, к.х.н., ст. пре-

hydrorefining of crude oil cuts // Chem. Technol. Fuels

подаватель Самарского государственного техниче-

s10553-007-0092-9].

0003-3781-6073

[9] Furimsky E. Selection of catalysts and reactors for

Ишутенко Дарья Игоревна, к.х.н., ст. препода-

hydroprocessing // Appl. Catal. A: General. 1998.

ватель Самарского государственного технического

860X(98)00086-6

0341-7859

[10] Тараканов Г. В., Нурахмедова А. Ф., Рамаза-

Никульшин Павел Анатольевич, д.х.н., зам. дирек-

нова А. Р., Савенкова И. В. Защитные системы ос-

тора по науке Всероссийского научно-исследователь-

новных катализаторных слоев при гидрооблагора-

ского института по переработке нефти (ВНИИ НП),

живании углеводородного сырья // Нефтеперераб.

и нефтехимия. 2016. № 10. С. 8-11.

[11] Магомедов Р. Н., Попова А. З., Марютина Т. А.,

Пимерзин Андрей Алексеевич, д.х.н., проф., заве-

Кадиев Х. М., Хаджиев С. Н. Состояние и перспек-

дующий кафедрой «Химическая технология пере-

тивы деметаллизации тяжелого нефтяного сырья

работки нефти и газа» Самарского государственно-

(обзор) // Нефтехимия. 2015. Т. 55. № 4. С. 267-

org/0000-0002-8988-4652

[Magomedov R. N., Popova A. Z., Maryutina T. A.,

Kadiev Kh. M., Khadziev S. N. Current status and

prospects of demetallization of heavy petroleum

Список литературы

feedstock (Review) // Petrol. Chem. 2015. V. 55. P. 423-

[1] Kressmann S., Morel F., Harlé V., Kasztelan S. Recent

developments in fixed-bed catalytic residue upgrading

[12] Farhat Ali M., Abbas S. A review of methods for

the demetallization of residual fuel oils // Fuel

org/10.1016/S0920-5861(98)00149-7

Processing Technol. 2006. V. 87. P. 573-58. https://

[2] Leyva C., Rana M.S., Trejo F., Ancheyta J. On the use

doi.org/10.1016/j.fuproc.2006.03.001

of acid-base-supported catalysts for hydroprocessing of

[13] Furimsky E., Massoth F. E. Deactivation of hydro-

heavy petroleum // Ind. Eng. Chem. Res. 2007. V. 46.

processing catalysts // Catal. Today. 1999. V. 52. P. 381-

[3] Douwes C. Th., Van Klinken J., Wijffels J.B., Lan-

[14] Гуляева Л. А., Хавкин В. А., Шмелькова О. И.,

ghout C. Developments in hydroconversion process

Виноградова Н. Я. Технологии получения синтети-

for residues // Proc. 10th World Pet. Congr. 1980. V. 4.

ческой нефти из тяжелого нефтяного сырья и твер-

P. 175.

дых горючих ископаемых // Химия и технология

[4] Centeno G., Ancheyta J., Alvarez A., Marroquín G.,

топлив и масел. 2015. № 4. С. 52-56 [Gulyaeva L. A.,

Alonso F., Castillo A. Effect of different heavy

Khavkin V. A., Shmel′kova O. I., Vinogradova N. Y.

feedstocks on the deactivation of a commercial

Technology of synthetic oil production from heavy

hydrotreating catalyst // Fuel. 2012. V. 100. P. 73-79.

oil stock and solid fuels // Chem. Technol. Fuels Oils.

[5] Galiasso R.,Blanco R., Gonzalez C., Quinteros N.

s10553-015-0620-y].

Deactivation of hydrodemetallization catalyst by pore

[15] Камьянов В. Ф., Аксенов В. С., Титов В. И. Гетеро-

атомные компоненты нефти. Новосибирск: Наука,

org/10.1016/0016-2361(83)90034-0

1983. 184 с.

1308

Шелдасов-Мещеряков А. А. и др.

[16] Nikulshin P., Ishutenko D., Anashkin Yu., Mozhaev A.,

// Appl. Catal. B. 2014. V. 158-159. P. 161-174.

Pimerzin A. Selective hydrotreating of FCC gaso-

line over KCoMoP/Al2O3 catalysts prepared with

[19] Валявин Г. Г., Хухрин Е. А., Валявин К. Г. Место

H3PMo12O40: Effect of metal loading // Fuel.

процесса замедленного коксования в схемах совре-

менных нефтеперерабатывающих заводов // Химия

fuel.2016.06.016

и технология топлив и масел. 2007. № 3. С. 15-18

[17] Mozhaev A. V., Nikulshin P. A., Pimerzin Al. A.,

[Valyavin G. G., Khukhrin E. A., Valyavin K. G. The

Maslakov K. I., Pimerzin A. A. Investigation of

place of delayed coking in modern oil refineries //

co-promotion effect in NiCoMoS/Al2O3 catalysts

Chem. Technol. Fuels Oils. 2007. V. 43. P. 191-196.

based on Co2Mo10-heteropolyacid and nickel citrate

[20] Trejo F., Ancheyta J., Centeno G., Marroquin G. Effect

org/10.1016/j.cattod.2015.11.002

of hydrotreating conditions on Maya asphaltenes

[18] Nikulshin P. A., Mozhaev A. V., Maslakov K. I.,

composition and structural parameters // Catal. Today.

Pimerzin A. A., Kogan V. M. Genesis of HDT catalysts

prepared with the use of Co2Mo10HPA and cobalt

cattod.2005.08.013

citrate: Study of their gas and liquid phase sulfidation