Журнал прикладной химии. 2019. Т. 92. Вып. 10

ПРИКЛАДНАЯ ЭЛЕКТРОХИМИЯ И ЗАЩИТА МЕТАЛЛОВ ОТ КОРРОЗИИ

УДК 620.197.2:621.794.61

КРЕМНИЙСОДЕРЖАЩИЙ РАСТВОР

ДЛЯ ПАССИВАЦИИ ЦИНКОВЫХ ПОКРЫТИЙ

© А. А. Абрашов, Н. С. Григорян, Е. А. Желудкова, Т. А. Ваграмян, Н. А. Аснис

Российский химико-технологический университет им. Д. И. Менделеева,

125047, г. Москва, Миусская пл., д. 9

E-mail: abr-aleksey@yandex.ru

Поступила в Редакцию 14 марта 2019 г.

После доработки 5 июня 2019 г.

Принята к публикации 26 июня 2019 г.

Разработан процесс бесхроматной пассивации оцинкованных поверхностей за счет формирования

на них конверсионных кремнийсодержащих покрытий. Пассивацию производят в растворе, содер-

жащем: 20-35 г·л-1 метасиликата натрия, 0.2-0.5 г·л-1 фосфоновой кислоты, 20-30 мл·л-1 H2O2,

200-500 мг·л-1 сахарина и 4-10 мг·л-1 пирофосфата калия, — при рН 2.0-2.5 и температуре 18-25°С

в течение 4 мин. Допускается разогрев раствора до 40°С. Разработанные кремнийсодержащие пас-

сивирующие покрытия на оцинкованных стальных деталях по коррозионной стойкости и защитной

способности сопоставимы с радужными хроматными покрытиями, но в отличие от последних вы-

держивают термошок без ухудшения защитных характеристик и являются более износостойкими.

Ключевые слова: коррозия; защита; обработка поверхности; бесхроматная пассивация цинка; крем-

нийсодержащие покрытия; конверсионные покрытия

DOI: 10.1134/S004446181910013X

Цинк, как известно, является самым применяемым

Соединения шестивалентного хрома, входящие

металлом для защиты от коррозии самого распро-

как в состав растворов хроматирования, так и в со-

страненного конструкционного металла — стали [1].

став хроматных покрытий, весьма токсичны и явля-

Обладая высокой защитной способностью по отно-

ются канцерогенами [2].

шению к стали, цинковые покрытия характеризуются

В связи с изложенным обостряется актуальность

низкой коррозионной стойкостью, что является про-

разработки бесхроматных процессов пассивации

явлением высокой активности цинка. В агрессивной

цинковых покрытий, не уступающих по характери-

среде цинковые покрытия быстро покрываются про-

стикам процессам хроматирования. Известные аль-

дуктами коррозии белого цвета, представляющими

тернативные хроматным пассивирующие покрытия

собой гидроксиды или соли цинка. С учетом этого

на цинковых поверхностях (хромитные, фосфатные

обстоятельства в технологических процессах цинко-

и др.) не являются полноценной заменой, поскольку

вания обязательно осуществляется стадия финишной

уступают им по защитной способности и износо-

пассивации осажденных покрытий. Наиболее рас-

стойкости [3-6]. В литературе и интернет-ресурсах

пространенным способом пассивации цинковых по-

имеются сведения об импортных технологиях пасси-

крытий в настоящее время все еще остается процесс

вации цинковых поверхностей в растворах на основе

хроматирования в растворах, содержащих соединения

соединений кремния, однако составы растворов и

шестивалентного хрома.

режимы процессов авторами не раскрываются [7-14].

1344

Кремнийсодержащий раствор для пассивации цинковых покрытий

1345

Настоящее исследование посвящено разработке

с международным стандартом ASTM B117 и ГОСТ

технологии нанесения на оцинкованные поверхно-

9.401-91.

сти защитных конверсионных кремнийсодержащих

Толщину покрытий определяли с помощью эл-

покрытий.

липсометра Sentech SENreseach 4.0 SER 800 с быст-

родействующим монохроматором путем получения

зависимостей значений эллипсометрических параме-

Экспериментальная часть

тров Ψ и ∆ от длины волны в спектральном диапазоне

Образцами служили оцинкованные пластины хо-

240-1000 нм при угле гониометра 70°. Для расчетов

лоднокатаной стали марки 08пс, из которой изго-

была использована трехслойная модель, включающая

тавливаются кузова и другие детали автомобилей.

2 слоя Друде-Лоренца и 1 слой Коши. Параметры

Цинкование проводили в слабокислом электроли-

модели (толщина d, показатель преломления n2) по

те с добавками: ZnSO4 100-120 г·л-1, Na2SO4 10-

измеренным значениям Ψ и ∆ (так называемая об-

20 г·л-1, NaCl 10-30 г·л-1, CH3COONa·3H2O 15-

ратная задача эллипсометрии) определялись в соот-

25 г·л-1, ЦКН-3 (блескообразовательная добавка)

ветствии с подобранной компьютерной программой

25-40 мл·л-1, ЦКН-4 (добавка для увеличения рассе-

математической моделью. Вычисленный результат

ивающей способности электролита) 30-50 мл·л-1 —

считался действительным, если результат параметров

при pH 4.5-6.0, Т = 20°C; iк = 2.0 А·дм-2. Электролит

физической модели соответствовал математической

готовили из реактивов марки «чистый», ч.д.а. и дис-

модели и не выходил за границы установленных по-

тиллированной воды.

грешностей.

Защитную способность покрытий определяли по

Износостойкость пассивирующих покрытий

ГОСТ 9.302-88 методом капли с использованием

исследовали на модифицированном ротационном

5%-ного раствора уксуснокислого свинца. Согласно

абразиметре Taber Elcometer 5135. Плоские образцы

данному методу защитная способность покрытия оце-

с покрытиями крепили к рычагам установки и при-

нивалась как время (в секундах) до появления продук-

жимали к фетровому диску при одинаковой внешней

тов коррозии цинка, что проявлялось в изменении цвета

нагрузке на оба рычага, равной 3.5 Н·см-2. Истирание

участка поверхности под каплей от серого до черного.

образцов осуществляли вращением фетрового диска

Для оценки термостойкости покрытий их под-

со скоростью 60 об·мин-1. Стойкость образцов к ис-

вергали термошоку — нагреву в сушильном шкафу

тиранию оценивали по количеству оборотов диска до

ШС-80-01 СПУ в течение 1 ч при температуре 160°С

снижения толщины покрытия, определяемого эллип-

с последующим охлаждением на воздухе. После это-

сометрически, до нуля.

го определяли их защитную способность. Покрытия

Содержание ионов кремния в растворе определяли

считаются термостойкими, если снижение защитной

на рентгенофлуоресцентном спектрометре EDX-7000

способности в результате термошока является несу-

с использованием калибровочных кривых, содержа-

щественным (до 5%).

ние пероксида водорода определяли титрованием

Рентгенофотоэлектронные спектры (РФЭ) получа-

перманганатометрическим методом.

ли на Оже-электронном микроскопе НВ100 (Vacuum

Разрабатываемые покрытия сравнивались с

Generators, GB) со специальной камерой CLAM 100.

хроматными покрытиями, которые получали в рас-

Обзорные спектры покрытий раскладывали на со-

творе следующего состава: ЦКН-23 40-60 г·л-1,

ставляющие спектры элементов после вычитания

H2SO4 1-5 мл·л-1; температура раствора 18-30°С,

линейного фона по известной методике.

рН раствора 1.5-2.0, продолжительность процесса

Морфологическую структуру поверхности покры-

20-90 с.

тий исследовали на конфокальном лазерном микро-

скопе LEXT-OSL 4100. Для оценки структуры слоя,

Обсуждение результатов

а также степени развитости поверхности получали

изображения поверхности одного и того же участка

Согласно немногочисленным литературным све-

образца на разных стадиях подготовки поверхности

дениям растворы для формирования кремнийсодер-

(полированная сталь, оцинкованная сталь), а так-

жащих пассивирующих покрытий на цинке содержат

же после формирования конверсионного покрытия.

какое-либо кремнийсодержащее соединение, а также

Измерения проводили в двухмерной и трехмерной

окислитель, обеспечивающий травление основы [7-

системе координат.

14]. В качестве основных компонентов раствора нами

Коррозионные испытания покрытий проводили в

были выбраны метасиликат натрия (Na2SiO3·5H2O) и

камере соляного тумана Ascott S450iP в соответствии

пероксид водорода (H2O2).

1346

Абрашов А. А. и др.

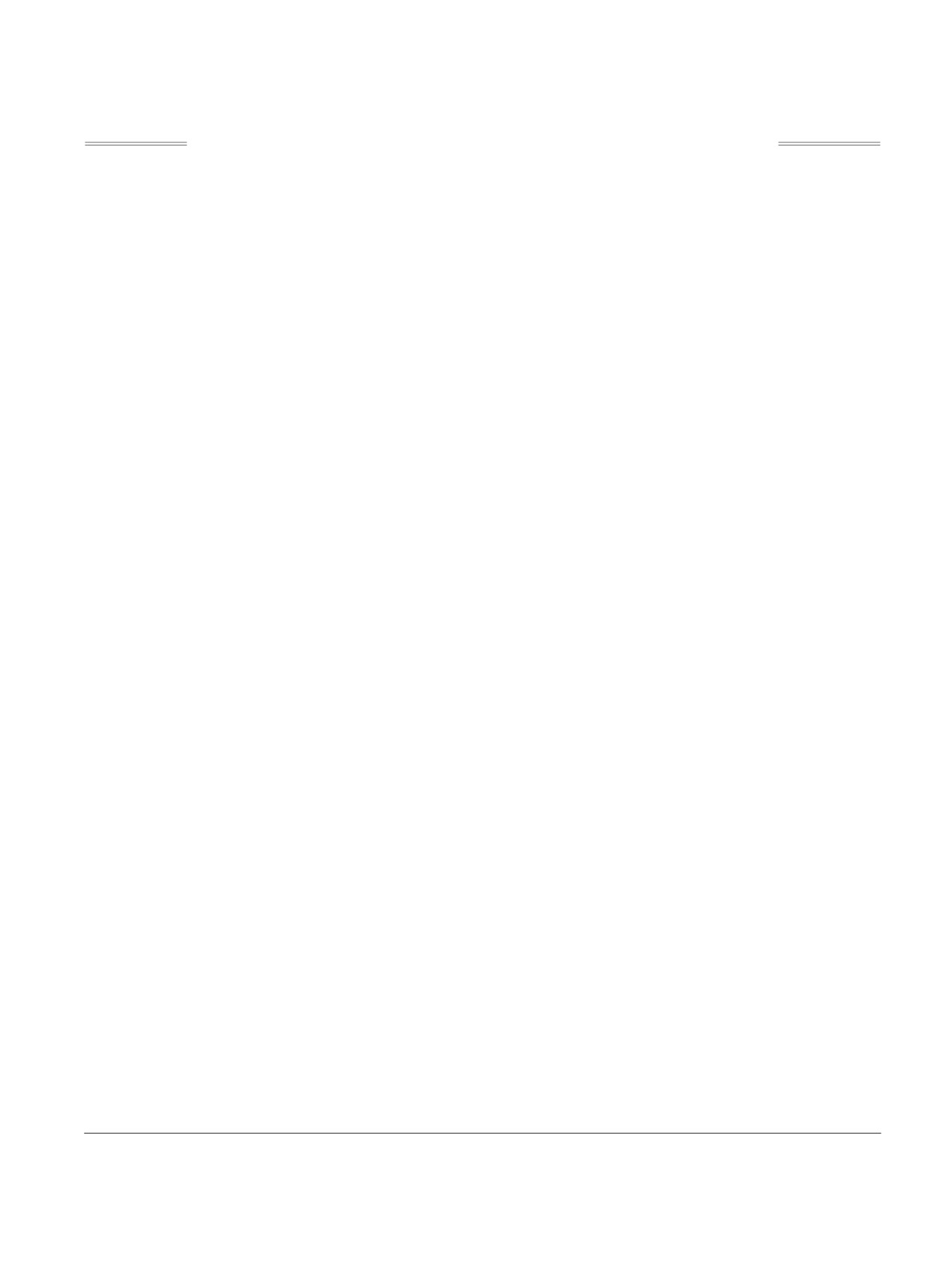

Рис. 1. Диаграмма качества кремнийсодержащих покрытий в зависимости от концентрации основных компонентов

раствора.

Температура раствора 22-25°С, продолжительность процесса 1 мин.

Экспериментально определена область концен-

температур раствора 25-35°С формируются бесцвет-

траций компонентов раствора, в которой формиру-

ные покрытия с невысокой защитной способностью

ются пассивирующие пленки. Было установлено,

(вчетверо ниже, чем у хроматных), а при температу-

что в интервале концентраций в растворе 20-35 г·л-1

рах раствора более 40°С — яркие радужные покры-

метасиликата натрия и 20-30 мл·л-1 H2O2 на поверх-

тия с еще меньшей защитной способностью. Наряду

ности оцинкованных поверхностей в течение 1 мин

с этим эллипсометрические исследования показали,

формируются однородные бесцветные покрытия с

что при повышенных температурах (более 40°С) фор-

легким радужным отливом. Область концентраций

мируются разнотолщинные по поверхности образца

компонентов раствора, в которой формировались

покрытия. Кроме того, количество пор на единицу

однотонные сплошные покрытия, обведена на ди-

площади возрастает втрое при повышении темпера-

аграмме рамкой (рис. 1). Однако следует отметить,

туры с 25 до 40°С.

что формирующиеся в этих условиях пленки харак-

Известно, что формирование защитной пленки в

теризовались невысокой защитной способностью

данных условиях начинается с растворения цинковой

по сравнению с хроматными (методом капли: 5-8 с

подложки в кислом растворе (рН 2.0-2.5) с переходом

против 30-40 с).

ионов цинка в раствор. Далее ионы цинка реагируют

Установлено, что при увеличении продолжитель-

с пероксидом водорода с образованием оксигидрата

ности процесса при температуре 25°С и рН 2.0 до

цинка [10, 15]:

3 мин защитная способность покрытий возрастает до

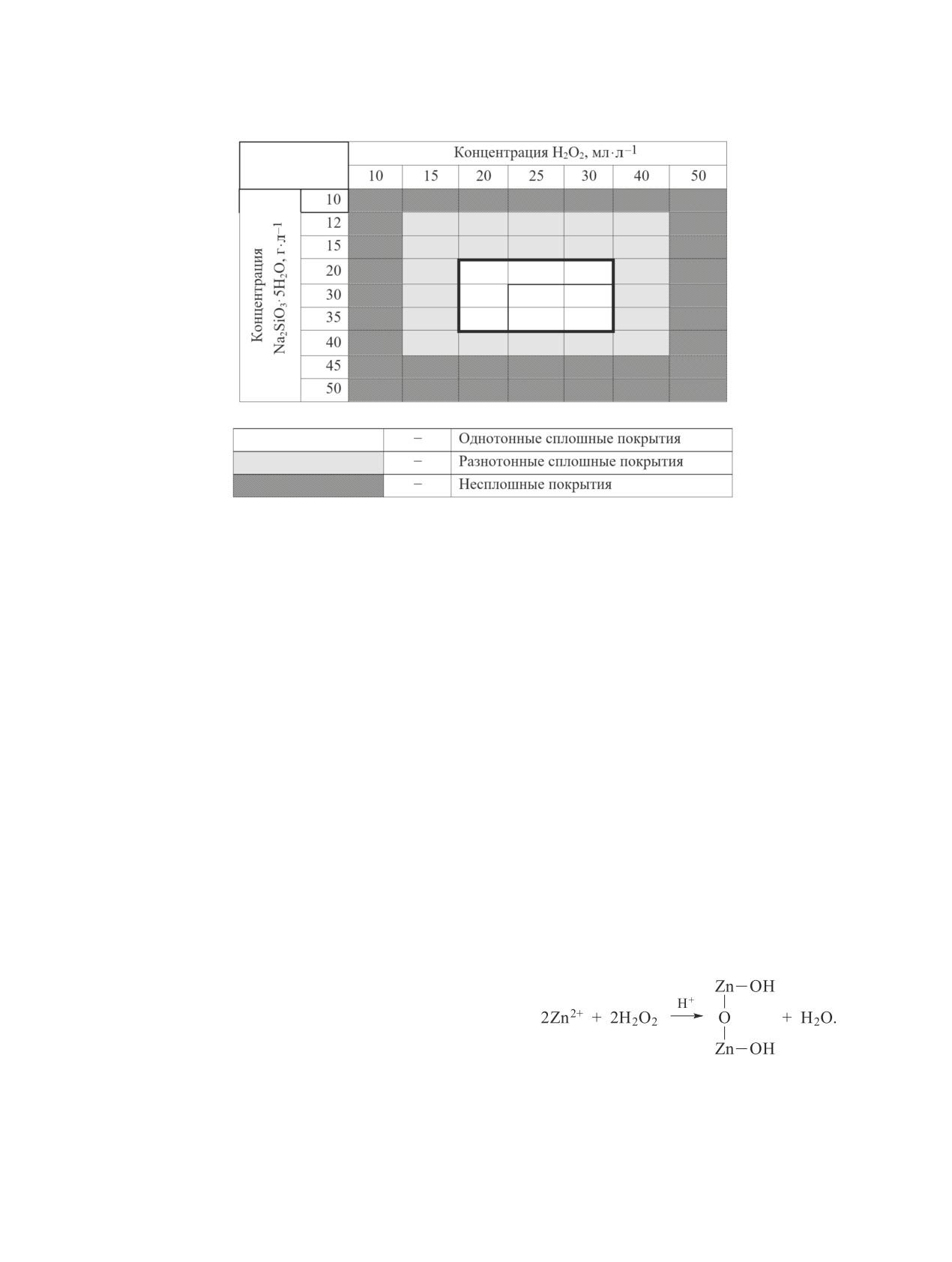

18 с. Исследования зависимости толщины покрытия

от продолжительности процесса показали, что за это

время происходит полное завершение формирования

покрытий, о чем свидетельствует стабилизация тол-

щины покрытия во времени. Пребывание образца в

растворе более 5 мин нежелательно, поскольку это

Образовавшийся оксигидрат цинка взаимодейству-

приводит к снижению защитной способности по-

ет с присутствующим в растворе анионом SiO44- с

крытия.

образованием оксисилогидрата цинка — мономера,

Исследовано влияние температуры на защитную

который впоследствии полимеризуется, образуя плен-

способность покрытий. Выявлено, что в интервале ку на поверхности цинка:

Кремнийсодержащий раствор для пассивации цинковых покрытий

1347

По-видимому, с повышением температуры ско-

3-4 мин, а толщина покрытий достигает 320-340 нм

рость образования мономера возрастает в меньшей

(рис. 3).

степени, чем скорость его полимеризации, что и при-

С учетом полученных результатов за опти-

водит к нарушению сплошности покрытия и сниже-

мальный был принят состав раствора: 20-35 г·л-1

нию его защитной способности.

Na2SiO3·5H2O, 20-30 мл·л-1 H2O2, 0.2-0.5 г·л-1 фос-

Исследована возможность повышения защитной

фоновой кислоты — при pH 1.8-2.2, температуре

способности покрытий за счет введения в раствор

20-35°С и продолжительности процесса 3-5 мин.

органических добавок (в том числе полимерных),

Следует отметить, что при меньшей толщине

хорошо зарекомендовавших себя в растворах для

кремнийсодержащие покрытия продемонстрирова-

нанесения других конверсионных покрытий [4, 6, 16,

ли сопоставимую защитную способность и большую

17] (рис. 2). Введение в раствор гликолевой кислоты

износостойкость по сравнению с хроматными (см.

и полиэтиленгликолей (ПЭГ) с различной молеку-

таблицу).

лярной массой приводит к снижению защитной спо-

С целью определения состава покрытий были про-

собности покрытия. Введение аскорбиновой кислоты

ведены спектрометрические исследования. Обзорные

способствует увеличению защитной способности

РФЭ-спектры покрытий показали, что в состав по-

примерно вдвое, однако в этом случае по мере нако-

крытия входят: 40.05% кислорода, 34.04% углеро-

пления ионов цинка в растворе образовывался белый

да, 8.28% фосфора, 8.12% цинка и 7.78% кремния

осадок и ухудшалось качество покрытий. Хорошие

(рис. 4).

результаты были получены при введении в раствор

Известным недостатком растворов, содержащих

фосфоновой кислоты в концентрации 0.2-0.5 г·л-1:

пероксид водорода, является невысокая стабильность,

защитная способность покрытий возросла примерно

связанная с ее разложением. В разработанном раство-

в 3.5 раза.

ре содержание пероксида водорода в рабочем раство-

Установлено, что формирование покрытия в при-

ре за 30 дней хранения снижалось на 4.5 г·л-1. Была

сутствии фосфоновой кислоты завершается в течение исследована возможность повышения стабильности

раствора за счет введения стабилизаторов пероксида

водорода (сахарин и пирофосфат калия) [18]. Было

Рис. 2. Зависимость защитной способности покрытий

Рис. 3. Зависимость толщины покрытия от продолжи-

от концентрации органических добавок.

тельности процесса.

1 — фосфоновая кислота, 2 — аскорбиновая кислота, 3 —

Содержание фосфоновой кислоты (г·л-1): 1 — 0, 2 — 0.2-

ПЭГ 1500, 4 — гликолевая кислота, 5 — ПЭГ 4000.

0.5 (pH раствора 1.8-2.2, температура 20-35°С).

1348

Абрашов А. А. и др.

Сравнительные характеристики защитных покрытий на цинке

Защитная

Износостойкость,

Пористость,

Покрытие

Толщина, нм

способность, с

число циклов

пор·дм-2

Хроматное

600-1000

30-40

600

3-5

Кремнийсодержащее

320-340

25-30

1500

0-1

установлено, что наименьшее разложение H2O2 на-

защитная способность хроматных покрытий в этих

блюдается при одновременном присутствии в раство-

же условиях существенно снизилась: с 40 до 12 с.

ре 500 мг·л-1 сахарина и 4 мг·л-1 пирофосфата калия.

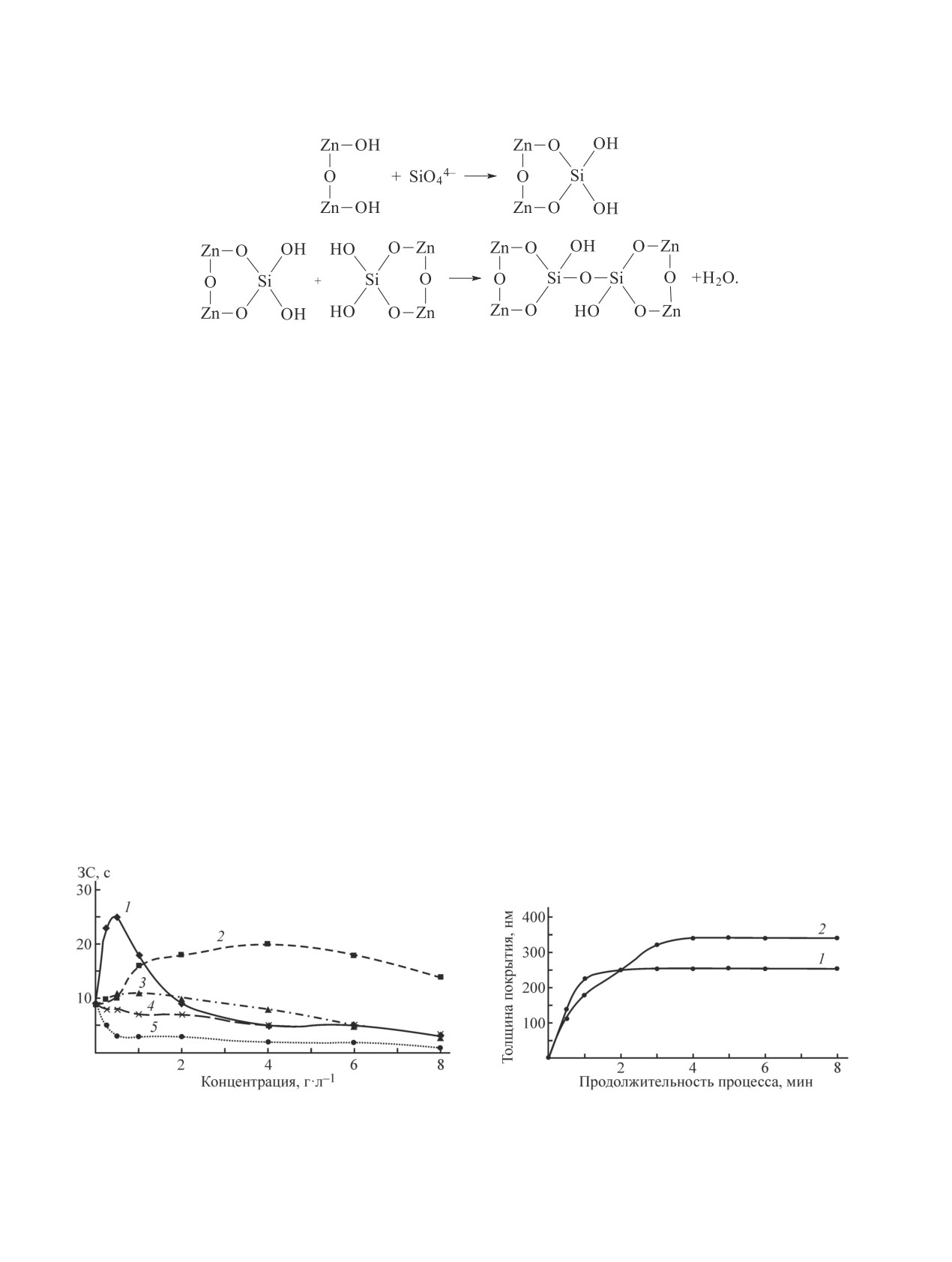

Исследования структуры покрытий с помощью

В этом случае за тридцать дней хранения концентра-

конфокального микроскопа показали, что кремний-

ция пероксида уменьшается всего лишь на 1.2 г·л-1.

содержащее покрытие, как и хроматное, обладает

Следует отметить, что введение в рабочий раствор

мелкокристаллической структурой, но отличается от

стабилизаторов пероксида водорода не оказывало

него значительно меньшими размерами кристаллитов

негативного влияния на характеристики процесса и

(рис. 5).

покрытий.

Проведенные коррозионные испытания в камере

Изучено влияние температуры сушки на защит-

соляного тумана показали, что время до появления

ную способность кремнийсодержащих покрытий

первых очагов белой коррозии для оцинкованных

и установлено, что слои с максимальной защитной

образцов с кремнийсодержащими покрытиями со-

способностью (35 с) формируются при температуре

ставляет 132 ч, что превышает время (72 ч), регла-

40-50°С и продолжительности сушки 10-15 мин.

ментируемое стандартом ИСО 9227:2012 для радуж-

Сушка при более высоких температурах неблагопри-

ных и бесцветных хроматных покрытий. Кроме того,

ятно отражается на свойствах покрытий.

коррозионные испытания в камере соляного тумана

Недостатком хроматных покрытий является

также подтвердили, что после термошока защитная

низкая термостойкость: в условиях термошока они

способность разработанного покрытия заметно выше,

утрачивают защитную способность. Это может быть

чем у хроматного (рис. 6).

критично, например, для деталей, работающих в под-

Опробована возможность нанесения кремнийсо-

капотном пространстве или других «горячих» точках

держащих покрытий на мелкие оцинкованные детали

автомобиля [19]. Было установлено, что защитная

в барабане. Результат оказался положительным: в

способность кремнийсодержащих покрытий после

барабане также формировались равномерные по-

выдержки в течение 1 ч при температуре 160°С и по-

крытия хорошего качества. Коррозионные испыта-

следующего охлаждения на воздухе не только не сни-

ния в камере соляного тумана (в соответствии со

зилась, но даже возросла с 35 до 40 с, в то время как

стандартом ASTM B117) деталей с кремнийсодержа-

Рис. 4. Обзорный спектр кремнийсодержащего покрытия на цинковой основе.

Состав раствора: 20-35 г·л-1 Na2SiO3·5H2O, 20-30 мл·л-1 H2O2, 0.2-0.5 г·л-1 фосфоновой кислоты; pH 1.8-2.2, темпера-

тура 20-35°С, продолжительность 3-5 мин.

Кремнийсодержащий раствор для пассивации цинковых покрытий

1349

Рис. 5. Фотографии поверхности образцов.

а — оцинкованная сталь, б — оцинкованная сталь с хроматным покрытием, в — оцинкованная сталь с кремнийсодер-

жащим покрытием.

Кроме того, экспериментально установлено, что

разработанный раствор пригоден для пассивации

цинковых и кадмиевых покрытий, осажденных из

разных типов электролитов: щелочных, кислых и

слабокислых.

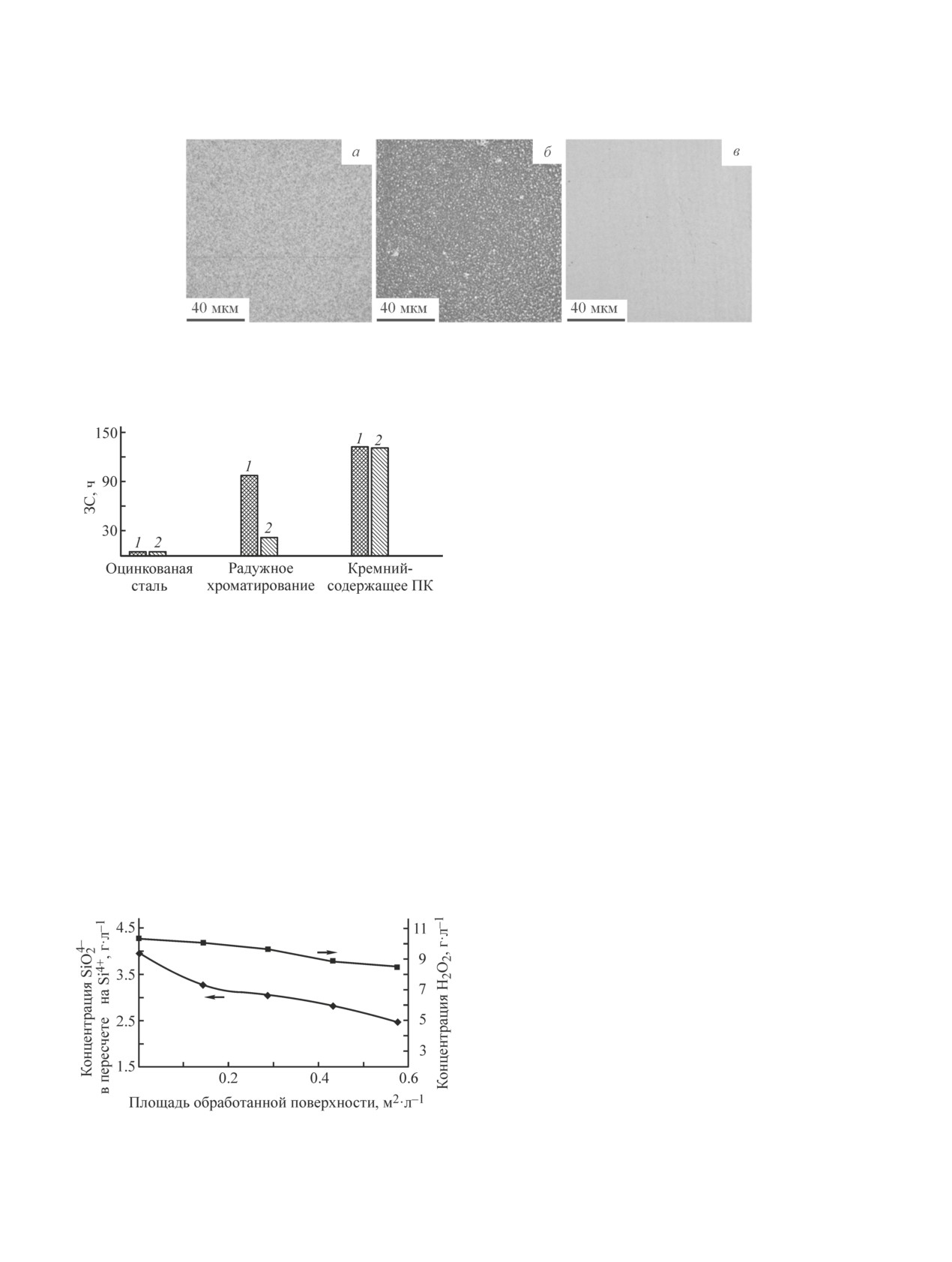

Для разработки режима корректировки рабочего

раствора было исследовано изменение концентрации

компонентов раствора в ходе его эксплуатации. Как и

следовало ожидать, концентрация SiO44- и пероксида

водорода уменьшается по мере увеличения обрабо-

Рис. 6. Защитная способность покрытий (время до по-

танной площади оцинкованной стали (рис. 7).

явления первых очагов коррозии цинка) по результатам

испытаний в камере соляного тумана (ASTM B117 и

С учетом расходования компонентов был рассчи-

ГОСТ 9.401-911).

тан состав концентрата, пригодного как для приготов-

1 — до термошока, 2 — после термошока.

ления рабочего раствора, так и для его корректировки

в ходе эксплуатации.

щим покрытием, сформированным на подвесках и

При корректировке рабочего раствора введением

в барабане, в сравнении с хроматными покрытиями

50 мл·л-1 корректирующего раствора после обработ-

показали, что защитная способность покрытий, сфор-

ки каждых 0.4 м2·л-1 поверхности состав раствора

мированных в барабане, ниже на 10% для кремний-

поддерживается постоянным в процессе длительной

содержащего покрытия и на 20% для хроматного по

его эксплуатации.

Следует отметить, что разработанный кремний-

сравнению с аналогичными покрытиями, осажден-

содержащий раствор допускает накопление в нем до

ными на подвесках.

60 г·л-1 Zn2+ без ухудшения качества получаемых по-

крытий, в то время как современные растворы хрома-

тирования допускают накопление не более 10-15 г·л-1

Zn2+, в дальнейшем в обоих случаях требуется вы-

ведение ионов цинка из раствора либо его замена.

Выводы

Разработан состав раствора для пассивации оцин-

кованных поверхностей, содержащий: 20-35 г·л-1

Na2SiO3·5H2O, 20-30 мл·л-1 H2O2, 0.2-0.5 г·л-1

фосфоновой кислоты, 200-500 мг·л-1 сахарина,

4-10 мг·л-1 пирофосфата калия; pH 1.8-2.2, темпе-

Рис. 7. Зависимость концентрации ионов кремния и пе-

ратура раствора 20-35°С, продолжительность про-

роксида водорода от площади обработанной в растворе

оцинкованной поверхности.

цесса 3-5 мин. Формирующиеся в данных условиях

1350

Абрашов А. А. и др.

кремнийсодержащие пассивирующие покрытия на

[3] Pat. US4171231 (publ. 1979). Coating solutions of

оцинкованных поверхностях имеют толщину 320-

trivalent chromium for coating zinc surfaces.

340 нм.

[4] Абрашов А. А., Розанова Д. И., Григорян Н. С.

О возможности замены процессов хроматирова-

Показано, что повышение температуры раствора

ния на процессы фосфатирования оцинкованной

от 25 до 40°С приводит к возрастанию пористости

поверхности // Коррозия: материалы, защита. 2011.

и нарушению сплошности формирующихся пленок,

№ 11. С. 44-48.

что негативно сказывается на их защитной способно-

[5] Mezhuev Ya. O., Korshak Yu. V., Vagramyan T. A.,

сти. Введение в раствор добавок полиэтиленгликолей

Abrashov A. A. New anticorrosion coatings based

с различной длиной углеводородной цепи, а также

on crosslinked copolymers of pyrrole and epoxy-

аскорбиновой и гликолевой кислот приводит к сни-

containing compounds // Int. Polym. Sci. &

жению, а фосфоновой кислоты — к возрастанию за-

щитной способности кремнийсодержащих покрытий

org/10.1177/0307174X1404100409

на цинковой поверхности.

[6] Абрашов А. А., Григорян Н. С., Ваграмян Т. А.,

Разработанные кремнийсодержащие покрытия по

Желудкова Е. А. Пассивация цинковых покрытий

защитной способности сопоставимы с радужными

в церийсодержащих растворах // ЖПХ. 2015. Т. 88.

хроматными покрытиями, а по износостойкости луч-

№ 10. С. 1409-1413 [Abrashov A. A., Grigoryan N. S.,

Vagramyan T. A., Zheludkova E. A. Passivation of zinc

ше их. В отличие от хроматных кремнийсодержащие

coatings in cerium-containing solutions // Russ. J.

покрытия выдерживают термошок без ухудшения

Appl. Chem. 2015. V. 88. N 10. P. 1594-1598. https://

защитных характеристик.

doi.org/10.1134/S1070427215100067].

[7] Мешалкин В. П., Абрашов А. А., Ваграмян Т. А.,

Григорян Н. С., Желудкова Е. А. Разработка состава

Финансирование работы

и изучение свойств нового высокоэффективно-

Работа выполнена при финансовой поддержке

го защитного конверсионного кремнийсодержа-

Российского химико-технологического университета

щего покрытия на оцинкованных поверхностях

им. Д. И. Менделеева. Номер проекта 016-2018.

// ДАН. 2017. Т. 475. № 5. C. 1-4. DOI:10.7868/

S086956521723013X

[8] Xiaoke Yang, Yunying Fan,Yehua Jiang, Zulai Li.

Конфликт интересов

Study on Chromium-free Colour Passivation for Zinc

Coating Treated with Silicate // Advanced Mater.

Авторы заявляют об отсутствии конфликта инте-

ресов, требующего раскрытия в данной статье.

[9] Yunying Fan, Ping Lin, Shaodui Shi. Silicate-Based

Passivation Technique on Alkaline Electrodeposited

Информация об авторах

Zinc Coatings // Advanced Mater. Res. 2011. V. 154-

Абрашов Алексей Александрович, к.т.н., доцент,

scientific.net/AMR.154-155.433

Григорян Неля Сетраковна, к.т.н., доцент, ORCID:

[10] Yunying Fan, Yehua Jiang, Rong Zhou. New

Passivating Method to Galvanized Zn Coatings on

Steel Substrate // Advanced Mater. Res. 2011. V. 163-

Желудкова Екатерина Александровна, ORCID:

scientific.net/AMR.163-167.4555

Ваграмян Тигран Ашотович, д.т.н., проф., ORCID:

[11] Veeraraghavan B., Slavkov D., Prabhu S., Nichol-

son M., Haran B., Popov B., Heimann B. Synthesis and

characterization of a novel non-chrome electrolytic

org/0000-0002-5392-0869

surface treatment process to protect zinc coatings //

Surface and Coatings Technol. 2003. V. 167. P. 41-51.

Список литературы

[12] Kumaraguru S. P., Veeraraghavan B., Popov B. N.

[1] Окулов В. В. Цинкование. Техника и технология /

Development of an Electroless Method to Deposit

Под ред. В. Н. Кудрявцева. М.: Глобус, 2008. 252 с.

Corrosion-Resistant Silicate Layers on Metallic

[2] Botarri P., Preux C. Passivations a base de chrome

Substrates // J. Electrochem. Soc. 2006. V. 153.

trivalent dans l’industrie automobile: Quelles perfor-

P. B253-B259. DOI: 10.1149/1.2201549

mances? // Galvano organo. Traitement de Surfase &

[13] Hamlaoui Y., Tifouti L., Pedraza F. Corrosion

Peintere. 2001. N 717. P. 845.

behaviour of molybdate-phosphate-silicate coa-

Кремнийсодержащий раствор для пассивации цинковых покрытий

1351

tings on galvanized steel // Corrosion Sci. 2009.

aluminum alloys // Non-ferrous Metals. 2016. N 1.

P. 33-37. DOI: 10.17580/nfm.2016.01.06

corsci.2009.06.037

[17] Hamlaoui Y., Tifouti L., Pedraza F. Corrosion

[14] Han Keping, Ye Xiangrong, Fang Jinjil. A protective

Protection of Electro-Galvanized Steel by Ceria-

coating of Silicate on zincplate // Materials and

Based Coatings: Effect of Polyethylene Glycol (PEG)

Addition // J. Mater. Eng. and Performance. 2013.

org/10.1002/maco.19970480206

[15] Dikins V., Niaura G.,Rezaite V., Demcenko I.,

013-0574-3

Sarmaitis R. Formation of conversion silicate films on

[18] Craig W. J. Applications of Hydrogen Peroxide and

Zn and their properties // Transactions of the Institute

Derivatives. UK: The Royal Soc. of Chem. 1999.

of Metal Finishing. 2007. V. 85. N 2. P. 87-93. https://

P. 72-73.

doi.org/10.1179/174591907X181278

[19] Гарднер А., Шарф Д. // Гальванотехника и обраб.

[16] Abrashov A. A., Grigoryan N. S., Vagramyan T. A.

пов-ти. 2002. Т. 10. № 4. С. 39-45.

Zhilenko D. Yu. Titaniferous protective coatings on