Журнал прикладной химии. 2019. Т. 92. Вып. 10

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

УДК 678.072; 678.01

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ВВЕДЕНИЯ ДОБАВОК

ЭЛЕКТРОХИМИЧЕСКИ ОКИСЛЕННОГО ГРАФИТА

НА ФИЗИКО-ХИМИЧЕСКИЕ И МЕХАНИЧЕСКИЕ СВОЙСТВА

МОДИФИЦИРОВАННЫХ ЭПОКСИДНЫХ КОМПОЗИТОВ

© А. С. Мостовой1, А. В. Яковлев1,2

1 Энгельсский технологический институт (филиал)

Саратовского государственного технического университета им. Гагарина Ю. А.,

413100, г. Энгельс, пл. Свободы, д. 17

2 Саратовский государственный технический университет им. Гагарина Ю. А.,

410054, г. Саратов, ул. Политехническая, д. 77

E-mail: Mostovoy19@rambler.ru

Поступила в Редакцию 31 января 2019 г.

После доработки 7 июля 2019 г.

Принята к публикации 20 августа 2019 г.

В результате проведенных исследований доказана возможность направленного регулирования эксплу-

атационных свойств эпоксидных композитов за счет использования малых добавок тонкодисперсного

электрохимически окисленного графита. Выбрано рациональное содержание окисленного графита как

структурирующей добавки в составе эпоксидной композиции (0.1 мас. ч.), обеспечивающей повышение

изученного комплекса физико-механических свойств: на 18% возрастает изгибающее напряжение и на

31% повышается модуль упругости при изгибе, на 31% повышается прочность при сжатии, на 53%

возрастают прочность и на 15% модуль упругости при растяжении, на 56% возрастает ударная

вязкость. Установлено влияние окисленного графита на температуру саморазогрева образца при

отверждении, что проявляется в увеличении продолжительности периода до начала саморазогрева

с 104 до 146 мин и достижения максимальной температуры саморазогрева с 146 до 192-195 мин,

при этом максимальная температура саморазогрева образца при отверждении практически не

изменяется. Введение окисленного графита обеспечивает повышение термо-, теплостойкости и

коэффициента теплопроводности эпоксидного композита.

Ключевые слова: эпоксидный олигомер; модификация; пластификатор; структурирующая добавка;

электрохимически окисленный графит

DOI: 10.1134/S0044461819100141

В современном мире к различным материалам и

свойств и придание материалу новых характеристик

получаемым из них изделиям постоянно повыша-

возможно за счет введения модифицирующих доба-

ются требования к эксплуатационным свойствам,

вок, которые наряду с эксплуатационными изменяют

обеспечение которых возможно путем подбора сы-

и технологические свойства, облегчая переработку

рьевых материалов и технологических параметров

материала в изделие при снижении производствен-

производства. Значительное изменение имеющихся

ных затрат [1, 2].

1352

Исследование влияния введения добавок электрохимически окисленного графита...

1353

Современные эпоксидные композиты должны

честве отвердителя эпоксидного олигомера применял-

иметь оптимальное соотношение ингредиентов, что

ся отвердитель аминного типа - полиэтиленполиамин

подразумевает исследование механизма протекания

(ПЭПА) (ТУ 6-02-594-85), способный формировать

физико-химических процессов сшивания при введе-

трехмерную сетчатую структуру без нагрева.

нии в связующее различных модификаторов и напол-

Для пластификации эпоксидных композитов и

нителей. Комбинирование или физико-химическая

придания им огнестойкости в работе использова-

модификация различных материалов для создания

ли трихлорпропилфосфат (ТХПФ) производства

эпоксидных композитов позволяет регулировать важ-

Xuancheng City Trooyawn Refined Chemical Industry

нейшие свойства композитов, в которых оптимально

Co., Ltd (Китай) со степенью чистоты 95-99%:

сочетаются свойства компонентов. Введение пласти-

Cl - (CH2)3 - O

фикаторов обеспечивает эластичность полимерных

Cl - (CH2)3 - O - P = O

материалов и изменяет их температуру стеклования

Cl - (CH2)3 - O

[3, 4]. Скорректировать механические и физико-хими-

ческие характеристики композитов позволяет введе-

Трихлорпропилфосфат — полный эфир ортофос-

ние наполнителей. Влияние наполнителя на свойства

форной кислоты и хлорпропилового спирта с моле-

полимера определяется многими факторами: химиче-

кулярной массой 327.57. Данный продукт относится

ской природой полимера и наполнителя, характером

к антипиренам (содержание ингибиторов горения,

поверхности наполнителя, размером и формой его

%: фосфора — 9.4, хлора — 32.4), используемым

частиц, способностью к образованию собственных

для повышения огнезащитных свойств полимерных

структур, изменением конформационного набора

материалов. Среди основных достоинств данного

макромолекул и самой структуры полимера. При

вещества можно выделить следующие: низкая вяз-

введении наполнителя для улучшения механических

кость, хорошая термостойкость, устойчивость к ги-

и физико-химических свойств композитов принято

дролизу.

говорить об усиливающем действии наполнителя.

При термодеструкции композита наличие фосфора

Вводимые наполнители с различным количествен-

обеспечивает повышение выхода карбонизованных

ным содержанием по-разному влияют на структуру

структур, которые являются физическим барьером

полимеров [5-7].

для взаимодиффузии окислителя и горючих газов в

Для придания полимерным композиционным ма-

зону горения, а также образующийся при пиролизе

териалам и изделиям из них повышенных функци-

композиций хлор, попадая в газовую фазу, разбавля-

ональных характеристик используются различные

ет горючие газы, снижая концентрационный предел

модифицирующие добавки, например: графит, угле-

воспламенения, что в целом снижает горючесть эпок-

родные нанотрубки, терморасширенный графит, гра-

сидного композита [14, 15].

фен или оксиды металлов [8-13].

В качестве структурирующей добавки применяли

Несмотря на большое число работ, посвященных

электрохимически окисленный графит (ОГ). ОГ по-

изучению влияния различных модифицирующих си-

лучали электрохимическим окислением природного

стем (в том числе углеродных), в настоящее время

дисперсного графита с размером частиц <160 мкм в

по-прежнему остаются недостаточно изучены вопро-

58%-ной HNO3 в гальваностатическом режиме при

сы, связанные с влиянием электрохимически окис-

токе I = 100 мА·г-1 графита с сообщением удельного

ленного графита на процессы структурообразования,

количества электричества Q = 400 мА·ч·г-1, выбор

структуру и эксплуатационные характеристики поли-

параметров электрохимического окисления графи-

мерных композиционных материалов, что и предо-

та представлен в [16]. На следующем этапе прово-

пределяет направление исследования данной работы.

дили гидролиз синтезированного нитрата графита:

Целью работы являлось повышение показателей

реакционную смесь быстро разбавляли холодной

физико-химических и механических свойств эпоксид-

дистиллированной водой (Т = 15-18°С) при переме-

ных композитов с применением тонкодисперсных ча-

шивании. Образцы выдерживали в воде в течение

стиц порошка электрохимически окисленного графита.

15 мин. После разбавления твердую фазу отфиль-

тровывали на воронке Бюхнера и промывали холод-

ной дистиллированной водой до рН 5-7 промывных

Экспериментальная часть

вод. Удельный расход воды на гидролиз нитрата гра-

Разрабатывались составы на основе эпоксидной

фита составлял 100 мл, на промывку полученного

диановой смолы марки ЭД-20 (ГОСТ 10587-93). В ка-

окисленного графита — 500 мл Н2О в расчете на 1 г

1354

Мостовой А. С., Яковлев А. В.

продукта. Сушка гидролизованного нитрата графита

интервал нагрева — до 1000°С, скорость нагрева —

до постоянного веса осуществлялась в сушильном

10 град·мин-1, относительная ошибка не превышает

шкафу при температуре 105 ± 2°С. Размер частиц

1%;

твердой фазы в водной суспензии находится в ин-

— исследование морфологии поверхности образ-

тервале 102-106 нм, доля ОГ размером 102-103 нм в

цов проводили с помощью сканирующего электрон-

суспензии составляет 5-10%. Взвешенную фракцию

ного микроскопа Tescan VEGA 3 SBH;

ОГ отделяли от основной фракции ОГ посредством

— определение теплопроводности и термического

декантирования.

сопротивления проводили на приборе ИТП-МГ4 100,

В пластифицированный ТХПФ эпоксидный состав

[ISO 22007-2: 2015];

ОГ вводили в качестве модифицирующей добавки

— ИК-Фурье-спектроскопические исследования

(0.01-1.0 мас. ч.). Для повышения равномерности

частиц наноструктурированного графита проводили

распределения и препятствия агрегации частиц ОГ,

на IRTracer-100 Shimadzu;

а также активации его поверхности и связующе-

— рентгенофазовый анализ проводили на рентге-

го применялась ультразвуковая обработка состава.

новском дифрактометре ARL X′TRA;

Параметры ультразвукового диспергирования эпок-

— распределение частиц по размерам определяли

сидных композиций выбраны ранее [17]: частота

методом лазерной дифракции на анализаторе Fritsch

УЗ — 22 ± 2 кГц, продолжительность — 60 мин.

Analysette-22 Nanotech в интервале 0.01-1000 мкм,

Отверждение эпоксидной композиции осущест-

дисперсионной средой являлась вода;

вляли при комнатной температуре в течение 24 ± 1 ч

— определение температуры саморазогрева образ-

с последующей ступенчатой термообработкой при

ца при отверждении эпоксидной композиции прово-

90 ± 5°С — 2 ч, 120 ± 5°С — 2 ч.

дили по методике, описанной в [4].

В качестве полимерной матрицы использован ра-

нее разработанный состав, состоящий из 100 мас. ч.

Обсуждение результатов

эпоксидной смолы марки ЭД-20, 40 мас. ч. трихлор-

пропилфосфата и 15 мас. ч. отвердителя — полиэ-

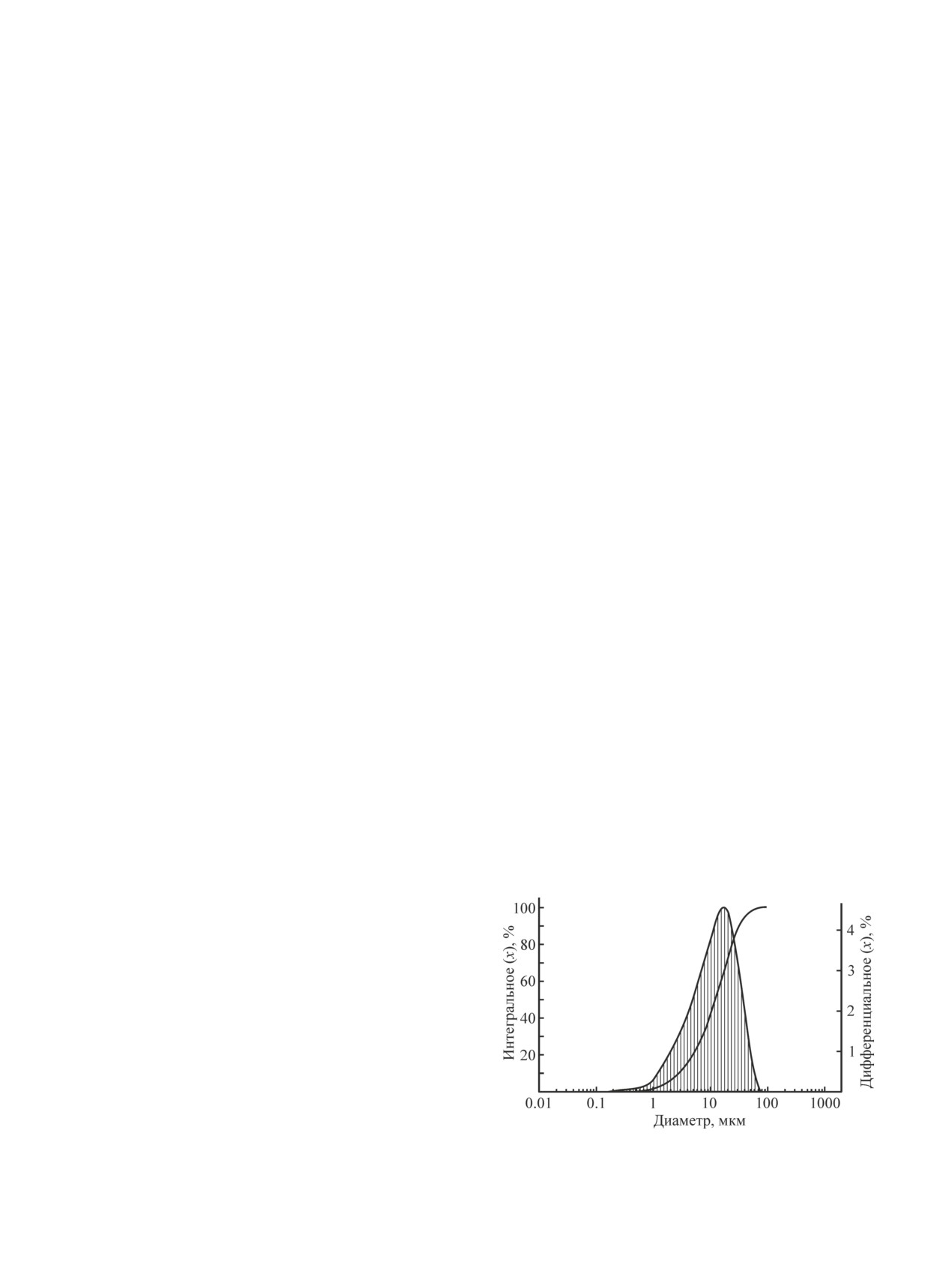

Фракционный состав применяемой для модифи-

тиленполиамина. ТХПФ выполняет одновременно

кации эпоксидных композитов фракции ОГ характе-

функции и пластификатора, и замедлителя горения

ризуется мономодальным распределением частиц в

(антипирена). При этом достигается повышение

интервале 0.2-70 мкм с преобладанием частиц раз-

вдвое значения изгибающего напряжения и в 3 раза

мерами 10-30 мкм (рис. 1).

возрастает ударная вязкость по сравнению с системой

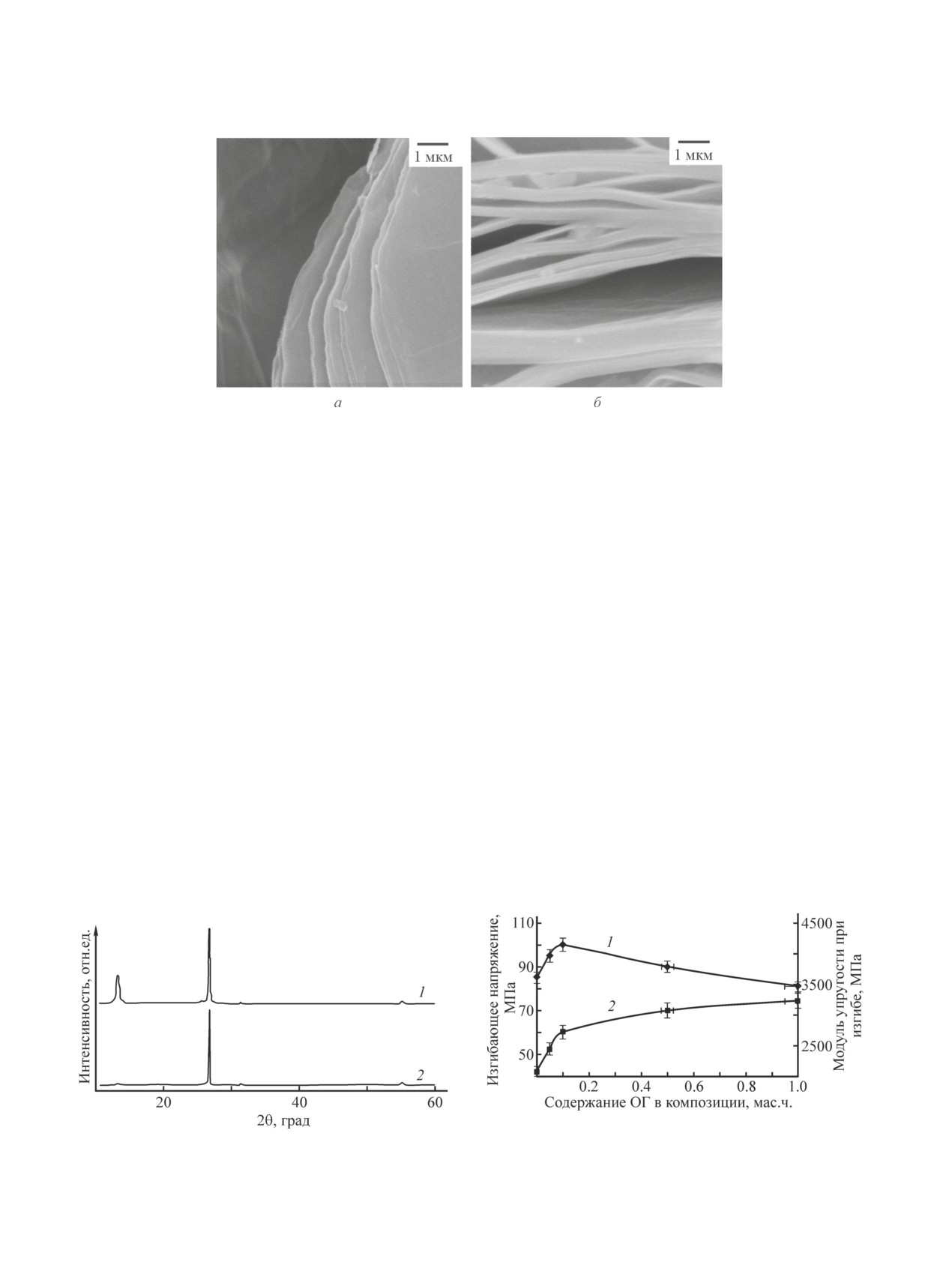

Структура частиц ОГ представляет собой после-

без ТХПФ, а показатель воспламеняемости — кисло-

довательность упорядоченных слоев, причем тол-

родный индекс (КИ) возрастает с 19 до 31 об%, что

щина отдельных слоев составляет менее 0.1 мкм

обеспечивает переход материала в класс трудновос-

(рис. 2, а, б).

пламеняемых [14].

На рентгенограмме ОГ установлено наличие ин-

В работе исследования выполнены с применением

тенсивного рефлекса (2θ = 27°), соответствующего

следующих методов:

фазе графита, а также уширенного интенсивного реф-

— определение изгибающего напряжения и моду-

ля упругости при изгибе [ISO 178:2010],

— определение прочности и модуля упругости при

растяжении [ISO 527-2:2012];

— определение прочности при сжатии [ISO

604:2002];

— определение ударной вязкости [ISO 179-

1:2010];

— определение теплостойкости по Вика [ISO

306:2004];

— изменение массы, скорости изменения массы

и величин тепловых эффектов при нагреве образцов

изучали с применением метода термогравиметри-

ческого анализа с использованием дериватографа

фирмы МОМ (Венгрия) марки Q-1500D, условия

Рис. 1. Фракционный состав частиц окисленного гра-

эксперимента: навеска — 100 мг, среда — воздух,

фита.

Исследование влияния введения добавок электрохимически окисленного графита...

1355

Рис. 2. SEM-Изображения слоистой структуры электрохимически окисленного графита (a, б).

лекса, характерного для оксида графена (2θ = 11.5°)

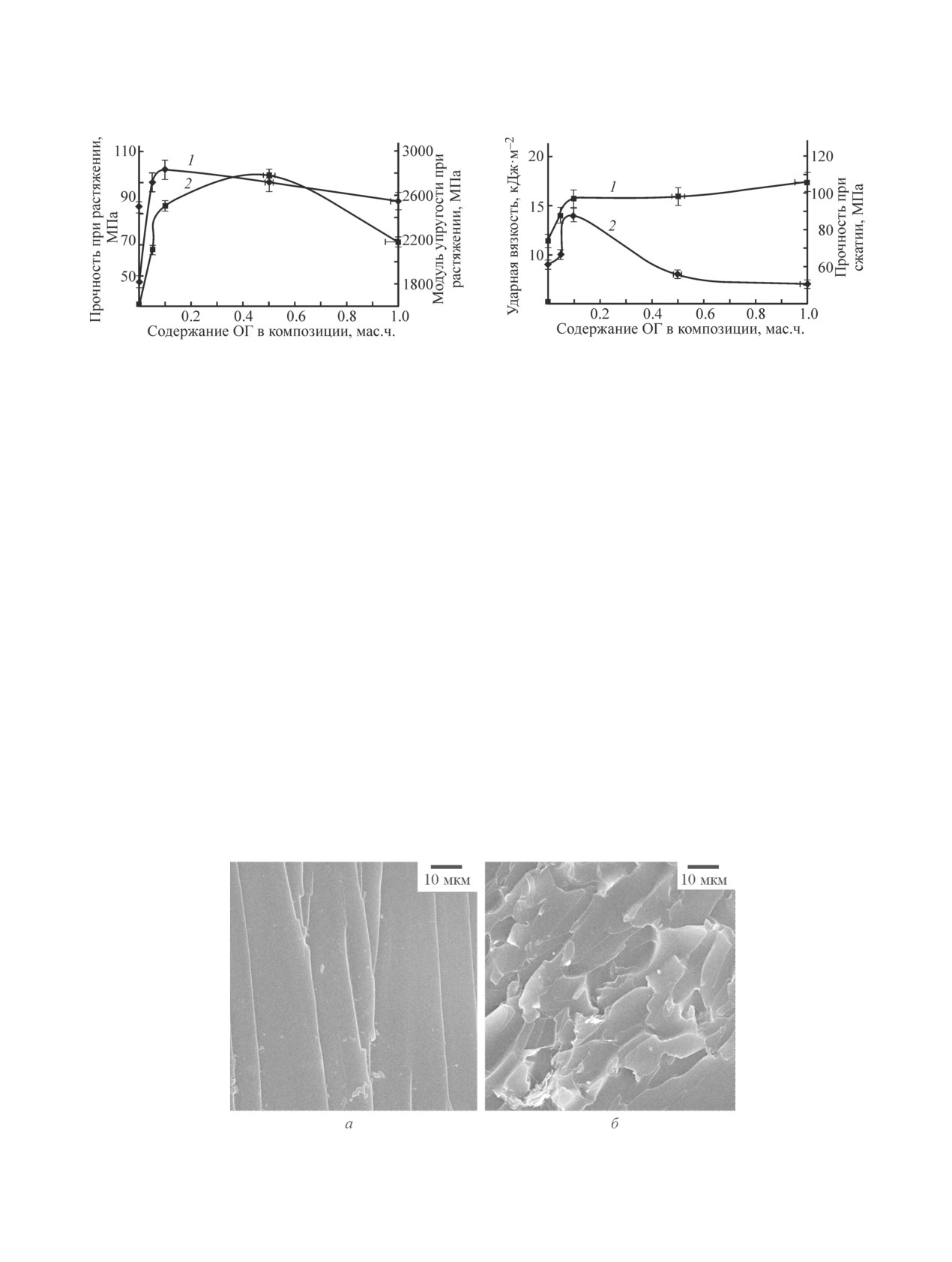

ристик, является 0.1 мас. ч. (рис. 4-6), при этом на

(рис. 3), что соответствует межслоевому расстоянию

18% возрастает изгибающее напряжение и на 31%

7.78 Å, вычисленному по уравнению Брэгга, методи-

повышается модуль упругости при изгибе, на 31% по-

ка расчета представлена в [18], и позволяет классифи-

вышается прочность при сжатии, на 53% возрастают

цировать полученное соединение как многослойный

прочность и на 15% модуль упругости при растяже-

оксид графена [19-21].

нии, на 56% возрастает ударная вязкость по сравне-

Серия сигналов на ИК-спектрах подтвержда-

нию с эпоксидным композитом, не содержащим ОГ.

ет наличие формы окисленного графена. Пик при

Структурирующее действие ОГ проявляется в эф-

1627 см-1 обусловлен наличием sp2-гибридизации

фекте малых добавок. Все известные полимеры ми-

C=C в структуре графена. Пик при ~2300 см-1 соот-

крогетерогенны и содержат как плотноупакованные,

ветствует пику поглощенных электрохимически окис-

упорядоченные области, так и рыхлые более дефек-

ленным графитом молекул СО2. Полоса между 1106

тные зоны, в которых локализуются малые добавки

и 1005 см-1 соответствует C-O-C (эпоксигруппы).

модификатора. Они, по всей вероятности, играют

Полоса при 1384 см-1 представляет собой деформа-

существенную структурно-модифицирующую роль,

ционное колебание карбоксильной группы.

способствуют кинетически стимулированной доупо-

Окисленный графит вводился в эпоксидную ком-

рядоченности полимера и увеличивают подвижность

позицию в количестве 0.01-1.0 мас. ч.

проходных цепей, обеспечивая их более плотную

Проведенные исследования показывают, что наи-

упаковку [17].

более рациональным содержанием ОГ в качестве

С позиции энергетической концепции упрочнение

структурирующей добавки, обеспечивающей мак-

эпоксидных композиций при введении ОГ происхо-

симальные значения физико-механических характе-

Рис. 4. Зависимость изгибающего напряжения (1) и мо-

Рис. 3. Рентгенограмма порошка электрохимически дуля упругости при изгибе (2) эпоксидного композита от

окисленного графита (1), природного графита (2).

содержания окисленного графита в композиции.

1356

Мостовой А. С., Яковлев А. В.

Рис. 5. Зависимость прочность (1) и модуля упругости

Рис. 6. Зависимость прочности при сжатии (1) и ударной

при растяжении (2) эпоксидного композита от содержа-

вязкости (2) эпоксидного композита от содержания окис-

ния окисленного графита в композиции.

ленного графита в композиции.

дит вследствие увеличения энергии, требующейся на

цессы формирования фазовой структуры материала.

разрушение материала, на величину энергии, затра-

Велика также роль адсорбционного взаимодействия

ченной на образование новой поверхности прохож-

компонентов олигомерного состава с твердой поверх-

дения трещины, возникшей вследствие обтекания

ностью ОГ [17].

трещиной частиц ОГ, а также на удлинение фронта

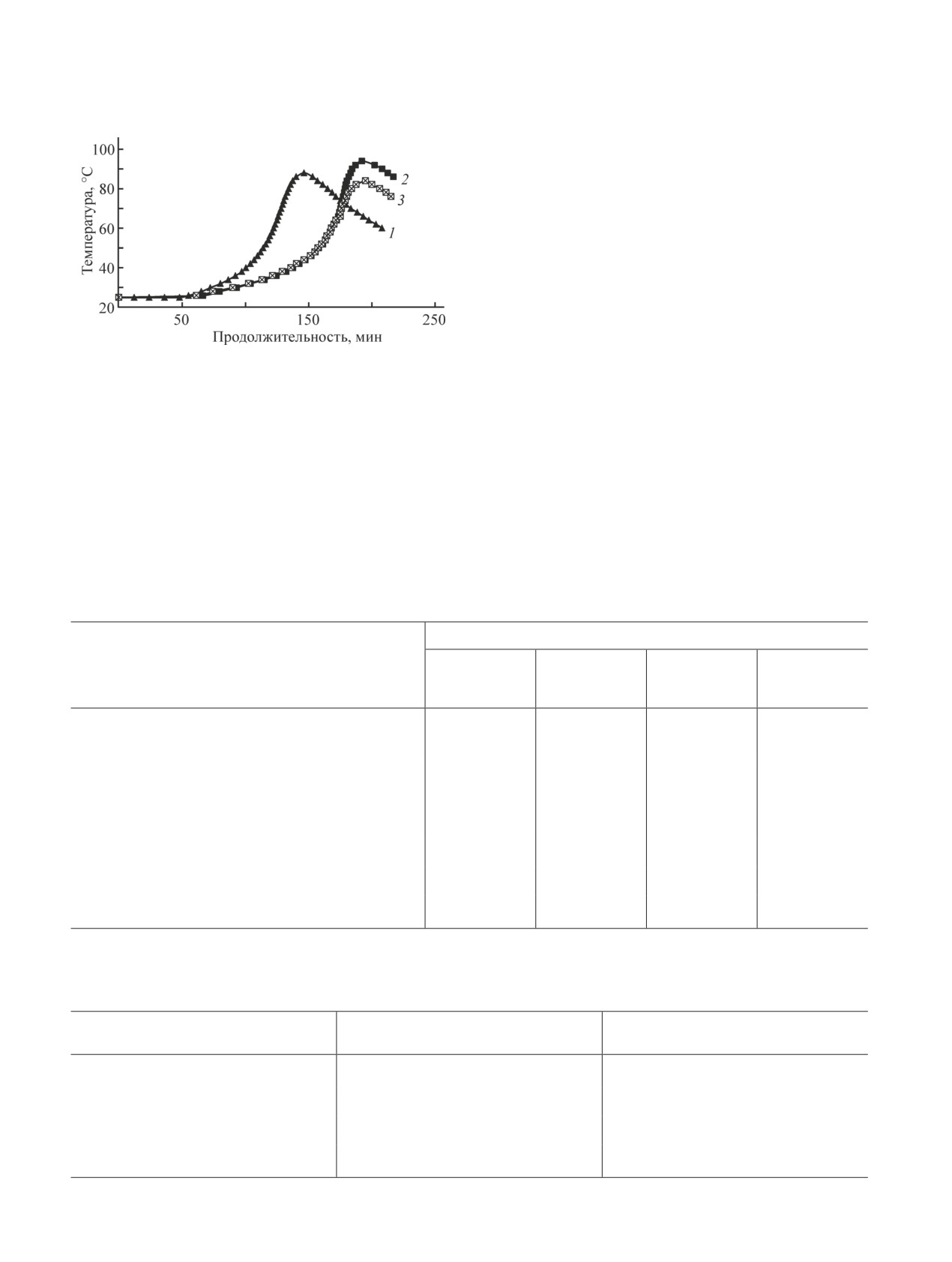

Установлено влияние ОГ на температуру самора-

трещины [17].

зогрева образца при отверждении, что проявляется

По данным сканирующей электронной микро-

в увеличении продолжительности периода до на-

скопии введение в состав эпоксидной композиции

чала саморазогрева с 104 до 146 мин и достижения

ОГ сказывается на морфологии матрицы — в ней

максимальной температуры саморазогрева с 146 до

появляются слоистые структуры, образованные ча-

192-195 мин, при этом максимальная температура

стицами ОГ (рис. 7), кроме того, при ультразвуковом

саморазогрева образца при отверждении практически

воздействии на эпоксидную композицию удается рав-

не изменяется (рис. 8).

номерно распределить окисленный графит в составе

Методом термогравиметрического анализа бы-

композиции и избежать агрегации его частиц.

ло установлено, что введение ОГ обеспечивает по-

При оценке влияния модифицирующей добавки

вышение термостойкости эпоксидных композитов

на сетчатые полимеры необходимо учитывать, что

на их основе. Это проявляется в смещении начала

процесс отверждения происходит в присутствии раз-

деструкции в область более высоких температур с

витой поверхности твердого материала (ОГ), способ-

200 до 220°С, при этом отмечено также повышение

ного влиять на кинетические характеристики реакции

выхода карбонизованных структур с 48 до 55%, кото-

полимеризации при отверждении, а также на про-

рые являются физическим барьером для взаимодиф-

Рис. 7. Данные сканирующей электронной микроскопии поверхности разрушения эпоксидных композитов, не

содержащих окисленный графит (а), содержащих 0.1 мас. ч. окисленного графита (б).

Исследование влияния введения добавок электрохимически окисленного графита...

1357

фузии окислителя и горючих газов в зону горения,

что обеспечивает снижение горючести эпоксидно-

го композита — потери массы при поджигании на

воздухе снижаются с 2.3 до 1.5%, а показатель вос-

пламеняемости — кислородный индекс повышается

с 31 до 36 об%. Разработанные составы, модифици-

рованные ОГ, не поддерживают горение на воздухе и

относятся к классу трудновоспламеняемых материа-

лов (табл. 1).

Введение малых добавок ОГ в эпоксидный ком-

позит обеспечивает повышение теплостойкости по

Вика (табл. 1).

Рис. 8. Изменение температуры образца во времени при

отверждении различных составов.

Теплопроводность компаундов, в частности, про-

питочных и заливочных, применяемых в электро-

1 — 100 мас. ч. ЭД-20 + 40 мас. ч. трихлорпропилфос-

фата + 15 мас. ч. полиэтиленполиамина; 2 — 100 мас. ч.

техническом и электронном оборудовании, является

ЭД-20 + 40 мас. ч. трихлорпропилфосфата + 0.1 мас. ч.

важной характеристикой. В большинстве случаев

окисленного графита + 15 мас. ч. полиэтиленполиамина;

эпоксидные смолы обладают относительно малой

3 — 100 мас. ч. ЭД-20 + 40 мас. ч. трихлорпропилфосфа-

теплопроводностью ~0.1 Вт·м-1·K-1. Следовательно,

та + 1.0 мас. ч. окисленного графита + 15 мас. ч. полиэти-

при появлении местных нагревов эпоксидные мате-

ленполиамина.

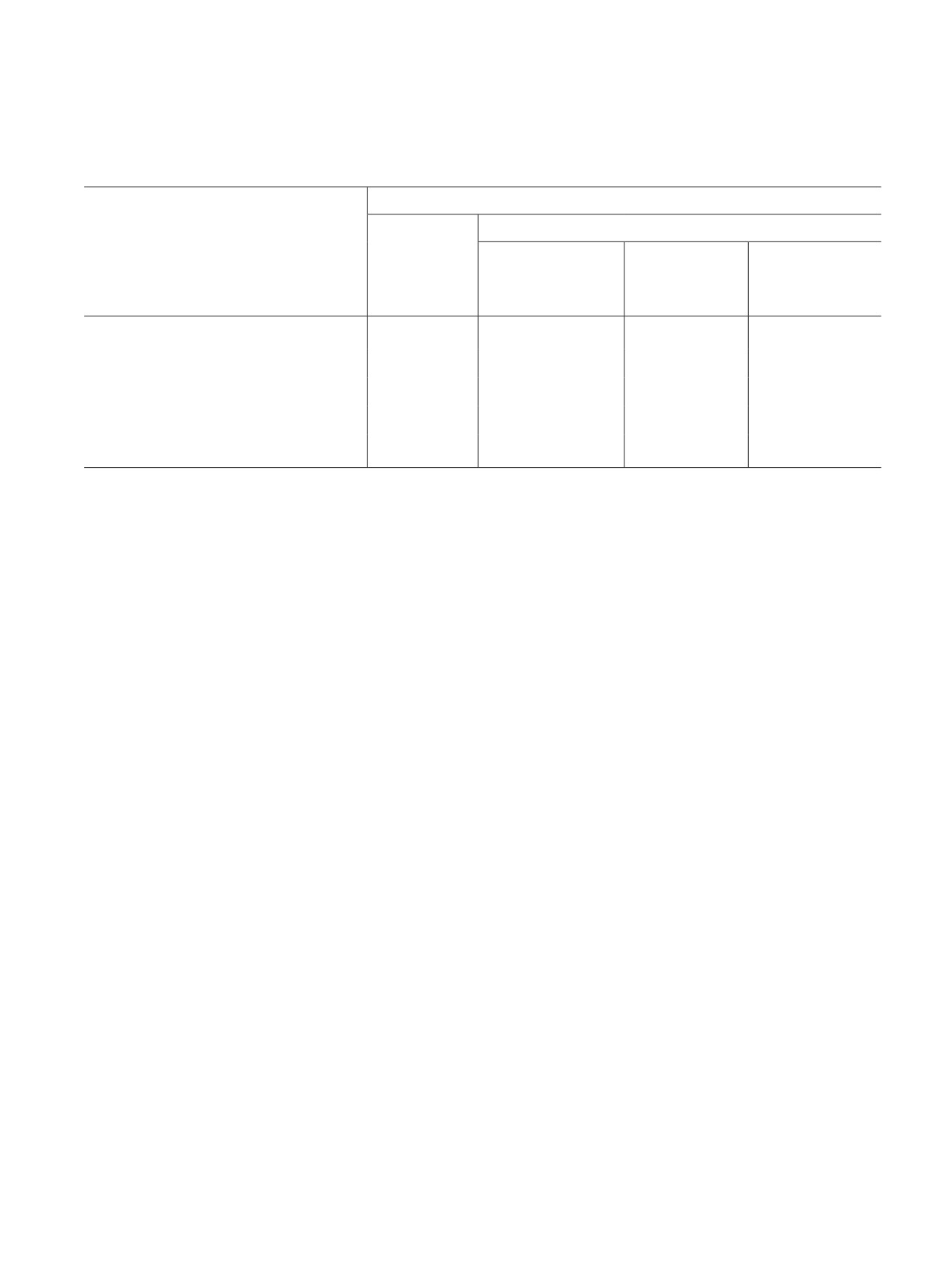

Таблица 1

Физико-химические свойства эпоксидных композитов

Состав композиции, мас. ч., отвержденной 15 мас. ч. ПЭПА

Показатель

100ЭД-20 +

100ЭД-20 +

100ЭД-20 +

100ЭД-20 +

+ 40ТХПФ +

+ 40ТХПФ +

+ 40ТХПФ +

+ 40ТХПФ

+ 0.1ОГ

+ 0.5ОГ

+ 1.0ОГ

Начальная температура основной стадии термолиза

200

205

215

220

Тн, °С

Конечная температура основной стадии термолиза

380

380

390

395

Тк, °С

Выход карбонизованных структур при Тк, мас%

48 (380°С)

49 (380°С)

52 (390°С)

55 (395°С)

Теплостойкость по Вика, °С

114

142

155

163

Потери массы при поджигании на воздухе, %

2.3

2.0

1.8

1.5

Кислородный индекс, об%

31

32

34

36

Таблица 2

Влияние введения окисленного графита на теплопроводность эпоксидных композиций

Состав композиции, мас. ч.,

Коэффициент теплопроводности,

Термическое сопротивление, м2·K·Вт-1

отвержденной 15 мас. ч. ПЭПА

Вт·м-1·K-1

100ЭД-20 + 40ТХЭФ

0.105 ± 0.0058

0.086 ± 0.0043

100ЭД-20 + 40ТХПФ + 0.1ОГ

0.274 ± 0.0090

0.036 ± 0.0015

100ЭД-20 + 40ТХПФ + 0.5ОГ

0.322 ± 0.0098

0.030 ± 0.0012

100ЭД-20 + 40ТХПФ + 1.0ОГ

0.412 ± 0.0164

0.027 ± 0.0010

1358

Мостовой А. С., Яковлев А. В.

Таблица 3

Сравнение разработанных составов с аналогами

Состав композиции, мас. ч.

аналоги*

100ЭД-20 +

Показатель

+ 40ТХПФ +

100ЭД-20 +

100ЭД-20 +

100ЭД-20 +

+ 0.1ОГ +

+ 0.1фуллерен С60 +

+ 42ТХЭФ +

+ 40ТХЭФ +

+ 15ПЭПА

+ 10ПЭПА

+ 0.1ВПТК +

+ 20ООП +

[12, 13]

+ 15ПЭПА [23]

+ 15ПЭПА [15]

Изгибающее напряжение, МПа

100 ± 7

75

97

53

Модуль упругости при изгибе, МПа

2724 ± 136

3100

2614

—

Прочность при растяжении, МПа

52 ± 3

—

52

—

Модуль упругости при растяжении, МПа

1877 ± 95

—

2095

—

Ударная вязкость, кДж·м-2

14 ± 0.7

9

14

7

* ВПТК — вискеры полититанатов калия, ООП — отходы обмолота проса, термообработанные при 350°С.

риалы работают как тепловая изоляция, что требует

вания при отверждении эпоксидной композиции, что

применения компонентов с более высокой термостой-

позволяет регулировать продолжительность процес-

костью или использования специальных теплоотво-

сов гелеобразования и отверждения, при этом мак-

дов для рассеивания тепла, иначе это может привести

симальная температура саморазогрева образца при

к перегреву и термодеструкции композита [22].

отверждении практически не изменяется.

Вследствие того что сам ОГ обладает достаточно

Установлено, что введение окисленного графита

высокой теплопроводностью (44.2 Вт·м-1·K-1), вве-

обеспечивает повышение тепло- и термостойкости

дение даже малых его добавок в состав эпоксидной

эпоксидных композитов на их основе, при этом от-

композиции повышает в 2.6-3.9 раза коэффициент

мечено также повышение выхода карбонизованных

теплопроводности, при этом отмечено снижение тер-

структур, которые являются физическим барьером

мического сопротивления (табл. 2).

для взаимодиффузии окислителя и горючих газов в

Сравнение разработанных составов с существу-

зону горения, что обеспечивает снижение горюче-

ющими аналогами показало их конкурентоспособ-

сти эпоксидного композита. Разработанные составы,

ность, так как они имеют сопоставимые, а по ряду

модифицированные окисленным графитом, не под-

показателей превосходящие физико-механические

держивают горение на воздухе и относятся к классу

характеристики (табл. 3).

трудновоспламеняемых материалов.

Установлено, что введение даже малых добавок

электрохимически окисленного графита в состав

Выводы

эпоксидной композиции повышает в 2.6-3.9 раза

В результате проведенных исследований доказана

коэффициент теплопроводности, при этом отмечено

возможность направленного регулирования эксплу-

снижение термического сопротивления.

атационных свойств эпоксидных композитов при

Таким образом, разработанные материалы могут

введении в композицию малых добавок тонкодис-

быть использованы для герметизации изделий элек-

персного электрохимически окисленного графита,

тронной техники, для пропитки и заливки узлов в

обеспечивающих создание эпоксидных композитов

авиа-, судо- и автомобилестроении.

с высокими эксплуатационными свойствами.

Выбрано рациональное содержание электрохими-

Благодарности

чески окисленного графита как структурирующей до-

бавки в составе эпоксидной композиции (0.1 мас. ч.),

Авторы выражают благодарность к.х.н., доценту

обеспечивающей повышение показателей изученного

кафедры «Естественные и математические науки»

комплекса физико-механических свойств.

Энгельсского технологического института (филиала)

Установлено влияние введения электрохимически

Саратовского государственного технического универ-

окисленного графита на процессы структурообразо-

ситета им. Гагарина Ю. А. Краснову В. В., который

Исследование влияния введения добавок электрохимически окисленного графита...

1359

помогал и консультировал при проведении синтеза

[2] Rahul Kumara, Kausik Kumarb, Prasanta Sahooc,

электрохимически окисленного графита.

Sumit Bhowmika. Study of mechanical properties of

wood dust reinforced epoxy composite // Proc. Mater.

Sci. 2014. N 6. P. 551-556.

Финансирование работы

[3] Садыгов Ш. Ф., Ищенко Н. Я., Агаева С. А. Моди-

Исследование выполнено при финансовой под-

фикация ЭД-20 глицидными эфирами некоторых

бензойных кислот // Пласт. массы. 2008. № 3.

держке Российского фонда фундаментальных иссле-

С. 24-26.

дований в рамках научного проекта № 18-29-19048.

[4] Мостовой А. С. Олигооксипропиленгликоль — эф-

фективный пластификатор для эпоксидных поли-

Конфликт интересов

меров // Вопр. материаловедения. 2015. № 4 (84).

С. 117-122.

Авторы заявляют об отсутствии конфликта инте-

[5] Tijana S. Radoman, Jasna V. Dzunuzovic, Katarina B.

ресов, требующего раскрытия в данной статье.

Jeremic, Branimir N. Grgur, Dejan S. Milicevic,

Ivanka G. Popovic, Enis S. Dzunuzovic. Improvement

of epoxy resin properties by incorporation of TiO2

Информация о вкладе авторов

nanoparticles surface modified with gallic acid esters

А. В. Яковлев синтезировал электрохимически

// Mater. and Design. 2014. N 62. P. 158-167. https://

окисленный графит и исследовал его свойства.

doi.org/10.1016/j.matdes.2014.05.015

А. С. Мостовой разработал составы эпоксидных

[6] Осипов П. В., Осипчик В. С., Смотрова С. А.,

композитов, модифицированных электрохимически

Савельев Д. Н. Регулирование свойств наполнен-

ных эпоксидных олигомеров // Пласт. массы. 2011.

окисленным графитом, и провел исследование их

№ 4. С. 3-5 [Osipov P. V., Osipchik V. S., Smotro-

физико-химических и механических характеристик.

va S. A., Savel′ev D. N. Controlling the properties of

Все авторы участвовали в обсуждении результатов и

filled epoxy oligomers // Int. Polym. Sci. Technol.

написании текста статьи.

2012. V. 39. N 8. P. T29-T31].

[7] Майсурадзе Н. В., Абдрахманова Л. А. Наполнение

эпоксидных композиций дисперсными органо-не-

Информация об авторах

органическими отходами // Вестн. технол. ун-та.

Мостовой Антон Станиславович, к.т.н., доцент

2015. Т. 18. № 18. С. 179-181.

кафедры «Естественные и математические науки»,

[8] Syugaev A. V., Maratkanova A. N., Shakov A. A.,

заведующий лабораторией «Современные методы ис-

Nelyubov A. V., Lomayeva S. F. Surface modification

следования функциональных материалов и систем»,

of iron particles with polystyrene and surfactants

Энгельсский технологический институт (филиал)

under high-energy ball milling // Surf. Coat. Technol.

ФГБОУ ВО «Саратовский государственный техни-

surfcoat.2013.10.030

ческий университет им. Гагарина Ю. А.», ORCID:

[9] Мочалова E. Н., Баннов А. Г., Шибаев A. A.,

Вахитова Р. Н., Галиханов М. Ф., Черков А. Г.

Яковлев Андрей Васильевич, д.т.н., доцент, заве-

Влияние углеродных нанотрубок на свойства эпок-

дующий кафедрой «Естественные и математические

сидных термоэлектретов // Вестн. технол. ун-та.

науки», Энгельсский технологический институт

2016. Т. 19. № 10. С. 69-72.

(филиал) ФГБОУ ВО «Саратовский государственный

[10] Tsz-ing Wong, Kin-tak Lau, Wai-yin Tam, Julie A.

технический университет им. Гагарина Ю. А.»,

Etches, Jang-Kyo Kim, Ying Wu. Effects of silane

профессор кафедры «Химия и химическая тех-

surfactant on Nano-ZnO and rheology properties of

нология материалов» ФГБОУ ВО «Саратовский

nano-ZnO/epoxy on the UV absorbability of nano-

государственный технический университет им. Гага-

ZnO/epoxy/micron-HGF composite // Composites.

1927

org/10.1016/j.compositesb.2016.01.005

[11] Кондратюк И. В., Емельянов А. В., Таров Д. В.,

Шубин И. Н. Модифицирование эпоксидных смол

Список литературы

гидрофильными углеродными нанотрубками //

[1] Пыхтин А. А., Симонов-Емельянов И. Д. Технологи-

Совр. тенденции развития науки и технологий.

ческие свойства нанодисперсий на основе эпоксид-

2016. № 5-1. С. 18-20.

ного олигомера марки DER-330 и белой сажи марки

[12] Сапронов А. А., Бень А. П., Букетова Н. Н.

БС-50 // Тонкие химические технологии. 2016. Т. 11.

Исследование адгезионных и физико-механиче-

№ 4. С. 63-68.

ских свойств эпоксидных нанокомпозитов, на-

1360

Мостовой А. С., Яковлев А. В.

полненных фуллереном С60 // Пласт. массы. 2015.

составов с целью повышения их эксплуатацион-

№ 9-10. С. 18-21.

ных свойств // ЖПХ. 2015. Т. 88. № 1. С. 138-149.

[13] Buketov А. V., Sapronov А. А., Buketova N. N., Brai-

[Mostovoi A. S., Yakovlev E. A., Burmistrov I. N.,

lo M. V., Marushak P. О., Panin S. V., Amelin M. Yu.

Panova L. G. Use of Modified Nanoparticles of

Impact toughness of nanocomposite materials filled

Potassium Polytitanate and Physical Methods of

with fullerene С60 particles // Composites: Mechanics,

Modification of Epoxy Compositions for Improving

Computations, Applications. 2018. V. 9. N 2. P. 141-161.

Their Operational Properties // Russ. J. Appl. Chem.

DOI: 10.1615/CompMechComputApplIntJ.v9.i2.30

[14] Мостовой А. С., Нуртазина А. С., Кадыкова Ю. А.,

S107042721501019X].

Бекешев А. З. Высокоэффективные пластифика-

[18]

Zaaba N. I., Foo K. L., Hashima U., Tanb S. J.,

торы-антипирены для эпоксидных полимеров

Wei-Wen Liu, Voon C. H. Oxide using Modified

// Перспектив. материалы. 2019. № 2. С. 36-43.

Hummers Method: Solvent Influence // Proc. Eng.

DOI: 10.30791/1028-978X-2019-2-36-43

[15] Еремеева Н. М., Чадина В. В., Свешникова Е. С.,

proeng.2017.04.118

Панова Л. Г. Исследование структуры и свойств

[19]

Edwards R. S., Coleman K. S. Graphene Synthesis:

целлюлозосодержащего сырья при получении тер-

Relationship to Applications // Nanoscale. 2013. N 5.

мостойких наполнителей для полимерматричных

P. 38-51. DOI: 10.1039/c2nr32629a

композитов // Фундаментальные исследования.

[20]

Avouris P., Dimitrakopoulos C. Graphene: synthesis

2015. № 5-1. С. 68-72.

and applications // Materials Today. 2012. V. 15. N 3.

[16] Яковлев А. В., Забудьков С. Л., Яковлева Е. В.,

P. 86-97. DOI: 10.1016/S1369-7021(12)70044-5

Финаенов А. И. Исследование возможности ано-

[21]

Ghorbani M., Abdizadeh H., Golobostanfard M. R.

дного окисления суспензий дисперсный графит-

Reduction of Graphene Oxide via Modified

азотная кислота // ЖПХ. 2006. Т. 79. № 10. С. 1621-

Hydrothermal Method // Proc. Mater. Sci. 2015. N 11.

1625 [Yakovlev A. V., Zabud′kov S. L., Yakovleva E. V.,

P. 326-330. DOI: 10.1016/j.mspro.2015.11.104

Finaenov A. I. A study of the possibility of anodic

[22]

Ширшова Е. С., Татаринцева Е. А., Плакуно-

oxidation of suspensions formed by dispersed

ва Е. В., Панова Л. Г. Изучение влияния модифи-

graphite and nitric acid // Russ. J. Appl. Chem. 2006.

каторов на свойства эпоксидных композиций //

Пласт. массы. 2006. № 12. C. 34-36.

S1070427206100077].

[23]

Mostovoy A. S., Kadykova Yu. A., Bekeshev Y. A.,

[17] Мостовой А. С., Яковлев Е. А., Бурмистров И. Н.,

Tastanova L. K. Epoxy composites modified with

Панова Л. Г. Использование модифицированных

microfibers of potassium polytitanates // J. Appl.

наноразмерных частиц полититаната калия и

Polym. Sci. 2018. V. 135 (35). N 46651. P. 1-8. https://

физических методов модификации эпоксидных

doi.org/10.1002/app.46651