Журнал прикладной химии. 2019. Т. 92. Вып. 13

УДК 665.662.9

ТРЕНДЫ РАЗВИТИЯ И РОЛЬ ПРОЦЕССА СОЛЬВЕНТНОЙ ДЕАСФАЛЬТИЗАЦИИ

В СОВРЕМЕННОЙ ПРАКТИКЕ НЕФТЕПЕРЕРАБОТКИ (обзор)

© Р. Н. Магомедов1, А. В. Припахайло1*, Т. А. Марютина1,

А. И. Шамсуллин2, Т. С. Айнуллов2

1 Московский физико-технический институт (национальный исследовательский университет),

117303, г. Москва, ул. Керченская, д. 1А, к. 1

2 Публичное акционерное общество «Татнефть» им. В. Д. Шашина,

423450, Республика Татарстан, г. Альметьевск, ул. Ленина, д. 75

* E-mail: pripakhaylo.av@cet-mipt.ru

Поступила в Редакцию 10 октября 2019 г.

После доработки 22 октября 2019 г.

Принята к публикации 22 октября 2019 г.

В обзоре рассмотрены различные варианты применения и комбинации процесса сольвентной деасфаль-

тизации с современными процессами глубокой переработки нефти, а также показаны направления

переработки образующихся продуктов разделения. Освещены особенности основных зарубежных

и отечественных технологий процесса. Отдельное внимание уделено перспективным технологиям,

реализующим топливное направление процесса с использованием как традиционных углеводородных

растворителей, так и нетрадиционных растворителей, таких как органические карбонаты и диоксид

углерода.

Ключевые слова: сольвентная деасфальтизация; асфальтены; деасфальтизат; асфальт; тяжелое

нефтяное сырье; сверхкритические флюиды

DOI: 10.1134/S0044461819130024

Введение

переработки нефтяных остатков с получением высо-

комаржинальных продуктов [1].

С учетом снижения спроса и ужесточения требо-

Присутствие в составе тяжелого нефтяного сырья

ваний к качеству остаточных нефтяных топлив,* а

значительных количеств смолисто-асфальтеновых

также постепенного увеличения экспортных пошлин

веществ и связанных с ними металлов приводит к

на мазут и темные нефтепродукты в РФ рентабельная

ухудшению его транспортных свойств, снижению

переработка тяжелого нефтяного сырья, содержащего

атомного соотношения Н/С, снижению стабильности

значительные количества высококипящих остаточных

(росту коллоидной нестабильности) и совместимости

фракций, возможна только в случае его предваритель-

при смешении, увеличению коксуемости, склонности

ного облагораживания или организации комплексной

к образованию твердых отложений и дезактивации

катализаторов, коррозии оборудования и увеличе-

* EIA: Tighter marine fuel sulfur limits spark changes by

нию количества вредных выбросов. В связи с этим

com/news/2016/11/eia-tighter-marine-fuel-sulfur-limits-spark-

процессы сольвентной деасфальтизации тяжелого

changes-by-refiners-vessel-operators

нефтяного сырья занимают важное место в практике

1641

1642

Магомедов Р. Н. и др.

нефтепереработки, так как их применение не огра-

процессами глубокой переработки нефти представле-

ничено составом и свойствами сырья, в частности

ны на рис. 1.

высокой коксуемостью и содержанием металлов [2].

Целью настоящего обзора было обобщить и пока-

Первоначальным назначением процесса сольвент-

зать основные тренды развития и направления при-

ной деасфальтизации является удаление из нефтяных

менения процесса сольвентной деасфальтизации в

остатков смолисто-асфальтеновых веществ и поли-

современной практике нефтепереработки на основе

циклических ароматических углеводородов с повы-

анализа особенностей технологий основных лицен-

шенной коксуемостью и низким индексом вязкости.

зиаров, а также некоторых развивающихся перспек-

Традиционным сырьем процесса являются остатки

тивных технологий.

вакуумной перегонки нефтей (гудроны), а целевым

продуктом — масляные фракции, которые при после-

Место процесса сольвентной деасфальтизации

дующей очистке используются в качестве основы для

в современной практике нефтепереработки

производства моторных, авиационных, цилиндровых,

компрессорных, трансмиссионных и других масел.

Известно, что высокое содержание металлов, в

В настоящее время процесс сольвентной деас-

частности ванадия и никеля, в составе тяжелого не-

фальтизации применяется не только при производ-

фтяного сырья является одной из основных, если не

стве высоковязких остаточных базовых масел, но и

главной проблемой при его глубокой переработке.

для облагораживания тяжелых нефтей и нефтяных

Так, увеличение концентрации металлов в сырье при-

остатков за счет удаления нежелательных компо-

водит к увеличению скорости дезактивации катали-

нентов и примесей, облегчая и (или) обеспечивая

заторов гидропроцессов и каталитического крекинга

последующую транспортировку и (или) переработку

и снижению срока их службы вследствие отложения

термическими и каталитическими деструктивными

металлов на активных центрах, блокировки порового

процессами.

пространства и разрушения структуры катализатора

Основные направления переработки деасфаль-

[3]. Помимо влияния на операционные затраты ката-

тизата (ДА) и асфальта, образующихся в результате

литических процессов, связанные с расходом доро-

сольвентной деасфальтизации вакуумного остатка

гостоящих гетерогенных катализаторов, содержание

перегонки нефти (гудрона), и получаемая из них то-

металлов в сырье наряду с групповым углеводород-

варная продукция в результате комбинации с другими

ным составом и коксуемостью является основным

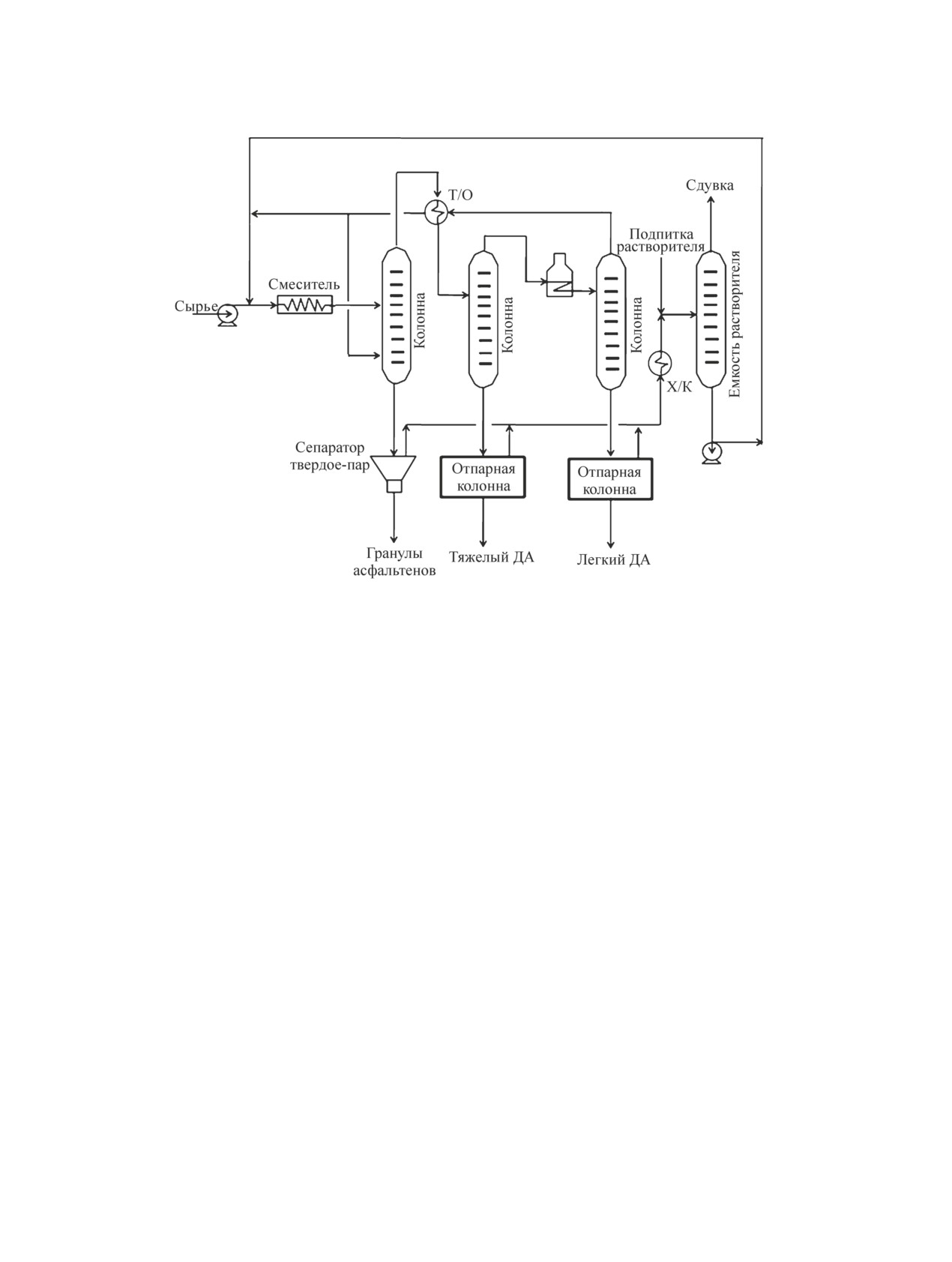

Рис. 1. Возможные направления переработки продуктов процесса сольвентной деасфальтизации при разделении

гудрона на две фракции (деасфальтизат, асфальт).

Тренды развития и роль процесса сольвентной деасфальтизации в современной практике нефтепереработки (обзор)

1643

фактором, непосредственно влияющим на состав и

ного сырья с последующей гидрогенизационной пе-

структуру применяемых катализаторов, максимально

реработкой деасфальтизата или асфальта (upstream

допустимую конверсию сырья и аппаратурное оформ-

SDA) или разделения неконвертированного остатка

ление процесса, что сказывается на капитальных

гидрокрекинга с рециклом деасфальтизата на стадию

затратах и рентабельности производства [4-6]. Так,

конверсии (downstream SDA). В случае upstream SDA

для переработки тяжелого нефтяного сырья на уста-

с последующим гидрокрекингом деасфальтизата в

новках каталитического крекинга флюид содержание

составе сырья значительно снижается содержание

коксового остатка и металлов в его составе не должно

асфальтенов, металлов и коксового остатка. В ре-

превышать 10 мас% и 20 ppm соответственно [2, 7].

зультате гидропроцесс может проводиться в менее

В свою очередь в результате процесса сольвент-

жестких условиях при более высоких конверсиях и

ной деасфальтизации происходит удаление смоли-

выходе легких фракций. Кроме того, значительно

сто-асфальтеновых веществ, достаточно глубокая

снижается расход катализатора и улучшаются эксплу-

деметаллизация и частичное обессеривание и деазо-

атационные коэффициенты работы установки вслед-

тирование, что значительно облегчает последующую

ствие отсутствия асфальтенов в перерабатываемом

переработку каталитическими процессами [8]. Так,

деасфальтизате. Недостатком в данном случае может

при гидроочистке деасфальтизата потребление водо-

быть образование значительных объемов асфальта,

рода может снижаться на 35% по сравнению с прове-

требующих последующей утилизации, и снижение

дением гидроочистки исходного нефтяного сырья без

глобальной конверсии исходного нефтяного остатка

его предварительной сольвентной деасфальтизации

соответственно [12]. В свою очередь переработка

[9]. Недавние исследования показали, что именно

асфальта процесса сольвентной деасфальтизации в

соединения ванадия в составе асфальтенов тяже-

процессе гидроконверсии с дисперсным/суспенди-

лого нефтяного сырья являются в большей степени

рованным катализатором совместно с традиционным

ответственными за дезактивацию активных центров

гидрокрекингом образующегося деасфальтизата в

катализаторов гидропроцессов. Это делает процессы

смеси с фракциями вакуумного газойля позволяет

предварительного удаления асфальтенов эффектив-

увеличить конверсию исходного вакуумного остатка

ным методом подготовки остаточного сырья для ги-

(гудрона) и выход дистиллятных фракций. При этом

дроочистки и гидрокрекинга со стационарным слоем

одновременно снижаются капитальные затраты на

катализаторов [10]. В работе [10] показано, что деас-

строительство комплекса переработки остатков за

фальтизат, выделенный из гудрона, несмотря на более

счет уменьшения размеров установки гидроконвер-

высокое содержание металлов и коксового остатка,

сии и относительно низких удельных капитальных

может наряду с вакуумными газойлями эффективно

затрат для установки сольвентной деасфальтиза-

перерабатываться в традиционном процессе мягкого

ции [13]. В данном варианте комбинации процессов

гидрокрекинга с несколькими слоями катализаторов.

сольвентной деасфальтизации и гидроконверсии ка-

Результаты пилотных испытаний подтвердили отсут-

тализатор или прекурсор катализатора может сме-

ствие роста перепада давления по слою катализатора

шиваться с исходным тяжелым нефтяным сырьем

после более чем двух месяцев непрерывной работы,

перед проведением его деасфальтизации, после чего

свидетельствуя об отсутствии отложений, приводя-

содержащая дисперсный катализатор фракция ас-

щих к закупорке слоев катализаторов.

фальта подвергается гидрокрекингу. Согласно [14],

Использование сольвентной деасфальтизации для

концентрация катализатора на сырье, необходимая

облагораживания нефтяных остатков высокосерни-

для подавления образования предшественников кокса

стых нефтей позволяет улучшить качество выраба-

в процессе гидроконверсии, в случае переработки

тываемых на установках замедленного коксования

асфальта снижается по сравнению с гидроконвер-

нефтяных коксов для алюминиевой и электродной

сией исходного неразделенного тяжелого нефтяного

промышленности за счет снижения в их составе серы,

сырья, уменьшая таким образом расход катализатора.

металлов и золы [11].

Кроме того, необходимо отметить возможность повы-

Отдельное внимание необходимо обратить на

шения эффективности деасфальтизации и качества

преимущества комбинации процесса сольвентной

деасфальтизата за счет добавления в поток исходного

деасфальтизации и гидрокрекинга нефтяных остат-

тяжелого нефтяного сырья частиц дисперсного ката-

ков, реализуемого в реакторах с эбулиоскопическим

лизатора в виде оксидов переходных металлов, высту-

и суспендированным слоями катализатора. В этом

пающих также в качестве эффективного адсорбента

случае сольвентная деасфальтизация может исполь-

для асфальтеновых наноагрегатов [15, 16]. В случае

зоваться для разделения исходного тяжелого нефтя-

облагораживания тяжелой нефти комбинация процес-

1644

Магомедов Р. Н. и др.

сов сольвентной деасфальтизации и гидроконверсии

стабильность непревращенного остатка, в то время

асфальта обеспечивает увеличение выхода и качества

как удаление асфальтенов из состава остатка на ста-

объединенного потока свободной от асфальтенов

дии сольвентной деасфальтизации дает возможность

синтетической нефти по сравнению с выходом и ка-

работы реактора второй ступени при очень высоких

чеством деасфальтизата, образующегося в результате

температурах и конверсиях до 85% также без замет-

только деасфальтизации исходной нефти или остатка

ного образования отложений. Как следствие данный

ее перегонки. Например, гидроконверсия асфальта

комбинированный процесс позволяет перерабатывать

процесса бутановой деасфальтизации, проводимая

тяжелое нефтяное сырье очень плохого качества и

при концентрации молибдена 50 wppm, давлении

увеличить конверсию на 15-25% по сравнению с тра-

83 бар и температуре 420°С, позволяет увеличить

диционными установками LC-FINING при одновре-

выход объединенных жидких продуктов на 15 об%

менном увеличении термической жесткости процесса

относительно выхода деасфальтизата при снижении

и уменьшении объема реактора, а также снижении

содержания металлов на 4 ppm и коксового остатка

расхода катализатора и водорода [18].

на 1 мас% [14].

Использование сольвентной деасфальтизации

В случае downstream SDA экстракционный про-

для облагораживания тяжелых высоковязких нефтей

цесс используется для удаления из состава некон-

и природных битумов позволяет помимо улучше-

вертированного остатка гидрокрекинга асфальтенов,

ния качества нефтяного сырья существенно снизить

кокса и других высокомолекулярных нежелательных

его вязкость и затраты на транспортировку, а так-

продуктов деструкции. Деасфальтизат при этом мо-

же решить вопрос коллоидной нестабильности при

жет быть рециркулирован обратно в реактор и после

разбавлении и смешении за счет предварительного

смешения с исходным сырьем подвергаться гидро-

удаления асфальтенов. Так, деасфальтизат, полу-

конверсии и (или) смешиваться с полученными ди-

ченный в результате сольвентной деасфальтизации

стиллятами в объединенный поток облагороженной

природных битумов Cold Lake, при выходе порядка

нефти. Смешение деасфальтизата с остатком атмос-

60 мас% на сырье по своим свойствам, плотности

ферной перегонки нефти позволяет уменьшить содер-

и вязкости начинает отвечать требованиям трубо-

жание металлов в сырье гидрокрекинга вследствие

проводного транспорта [19]. Показана возможность

низкого содержания асфальтенов в объединенном

снижения кинематической вязкости предваритель-

потоке, тем самым достигается увеличение конверсии

но отбензиненных сверхвязких нефтей посредством

и снижается выход неконвертированного остатка,

их сольвентной деасфальтизации не менее чем в

который может быть отправлен на извлечение катали-

1.5-2 раза при выходах деасфальтизата на уровне

затора при реализации гидроконверсии с дисперсным

50-66 мас% [20]. В качестве перспективной схемы

катализатором. При этом продукты, образующиеся

переработки тяжелых нефтей может быть сочетание

при комбинировании гидкрокрекинга с сольвентной

процессов прямой перегонки нефти и сольвентной

деасфальтизацией, требуют меньше затрат на после-

деасфальтизации мазута с получением в качестве

дующее облагораживание по сравнению с комбина-

товарной продукции деметаллизированной нефти

цией того же процесса с установкой замедленного

(смесь легких дистиллятов и деасфальтизата) и не-

коксования [17]. Компанией Chevron Lummus Global

окисленного дорожного битума (смесь мазута и ас-

разработан процесс LC-MAX, в котором сольвентная

фальта). Согласно проведенным исследованиям, из

деасфальтизация интегрирована в установку гидро-

тяжелых нефтей сырьевой базы России и Казахстана

крекинга процесса LC-FINING с двумя последова-

плотностью 930-970 кг·м-3 при использовании

тельными реакторами с эбулиоскопическим слоем

н-алканов С3-С4 в качестве растворителей сольвент-

катализатора. В данном случае установка сольвент-

ной деасфальтизации можно получить до 73% деме-

ной деасфальтизации используется для разделения

таллизированной нефти, которую можно транспорти-

непревращенного вакуумного остатка, образующе-

ровать по существующей трубопроводной системе на

гося после фракционирования продуктов конверсии

НПЗ. При этом такая облагороженная нефть содержит

исходного сырья в первом реакторе. В свою очередь

небольшое количество тяжелых металлов и достаточ-

выделенный деасфальтизат является сырьем для вто-

но много светлых фракций при полном отсутствии

рого реактора, работающего при высоких степенях

асфальтенов, поэтому может быть переработана на

превращения. Работа реактора гидрокрекинга первой

современном НПЗ в моторные топлива в смеси с

ступени при относительно низких конверсиях сырья

обычной нефтью [21].

(48-60%) позволяет существенно снизить образова-

Таким образом, сольвентная деасфальтизация,

ние предшественников кокса и отложений, увеличив

обладая высокой гибкостью относительно выхода

Тренды развития и роль процесса сольвентной деасфальтизации в современной практике нефтепереработки (обзор)

1645

и состава продуктов разделения тяжелого нефтяного

растворителя, являются процесс ROSE (Residuum Oil

сырья, может использоваться как для облагоражи-

Supercritical Extraction) компании KBR, объединен-

вания тяжелых нефтей и природных битумов и их

ный процесс сольвентной деасфальтизации UOP/FW

подготовки к последующему трубопроводному транс-

(UOP/FW SDA), основанный на технологиях Demex

порту, так и для облагораживания нефтяных остатков

компании UOP и LEDA (Low Energy Deasphalting)

различной природы и свойств перед их последующей

компании Foster Wheeler, а также процесс Solvahl,

переработкой в каталитических и термических де-

разработанный французским институтом нефти IFP и

структивных процессах, позволяя увеличить конвер-

лицензируемый компанией Axens. Данные процессы

сию остатков и глубину переработки нефти, улуч-

имеют схожие технологические схемы, в зависимости

шить качество образующихся продуктов и снизить

от исходного сырья и требований к качеству про-

затраты на реализацию процесса за счет увеличения

дуктов могут работать с использованием различных

срока службы и уменьшения расхода катализаторов и

растворителей от С3 до С6, а также позволяют разде-

потребления водорода. При этом конкретное место и

лять тяжелое нефтяное сырье на две (деасфальтизат,

назначение процесса сольвентной деасфальтизации в

асфальт) или три фракции (деасфальтизат, асфальт,

схемах нефтепереработки зависят от большого коли-

смолы) при добавлении дополнительной ступени

чества факторов, в том числе существующей схемы,

сверхкритического разделения деасфальтизата и

конфигурации и профиля НПЗ, характеристик и цен

сепаратора смол. Однако они различаются конфи-

на исходное сырье, наличия рынков сбыта и цен на

гурацией и условиями работы блоков смешения,

образующиеся товарные нефтепродукты, эксплуа-

экстракции и регенерации растворителя. Типичные

тационных и капитальных затрат, коэффициента за-

температуры проведения процессов находятся в обла-

груженности установки и др. В [22, 23] рассмотрены

сти от 50 до 235°С, давления — от 20 до 40 бар [32].

различные варианты интеграции установки сольвент-

Процесс ROSE по праву является главной и наи-

ной деасфальтизации в схему переработки нефтяных

более внедряемой технологией в настоящее время,

остатков на НПЗ в зависимости от необходимости

впервые реализовавшей систему сверхкритической

производства максимальных количеств конкретного

регенерации растворителя на практике. Процесс был

типа нефтепродукта.

разработан компанией Kerr McGee Corporation, кото-

В свою очередь направление использования ас-

рая начала исследования по отделению растворителя

фальтов процесса сольвентной деасфальтизации в

от деасфальтизата в сверхкритических условиях и

значительной степени зависит от их состава и свойств

расширению области применения экстракционного

и наличия спроса на локальных рынках сбыта про-

процесса на производство топлив еще в 1950-х годах

дукции, получаемой на его основе, а также мощно-

XX в. Первые установки процесса ROSE были лицен-

стей для его последующей возможной переработки.

зированы в 1979 г. В 1981 г. компанией был запатен-

В общем случае асфальты могут использоваться в ка-

тован сверхкритический процесс фракционирования

честве: компонента жидких или твердых топлив; сы-

тяжелого нефтяного сырья с последовательным выде-

рья установок газификации с получением водорода,

лением асфальтенов, смол и масляных компонентов

водяного пара или электроэнергии по комбинирован-

и отделением сверхкритического растворителя [33].

ному циклу [24]; компонента или сырья для произ-

Компания KBR приобрела права на данную техноло-

водства нефтяных битумов или битумных вяжущих,

гию у Kerr McGee Corporation в 1995 г. На 2008 г. во

полученных как простым компаундированием, так и

всем мире получены лицензии на 48 установок про-

окислением компаундного сырья [25-28]; для произ-

цесса ROSE суммарной производительностью более

водства теплогидро- и антикоррозионных изоляцион-

900 тыс. барр./сут [34].

ных материалов [29, 30]; сырья или компонента сырья

Технология процесса ROSE благодаря конструк-

установок коксования и термополиконденсации с

тивным параметрам оборудования и использованию

получением кокса и нефтяного пека [31]; связующего

высокоэффективных внутренних устройств позволяет

в производстве угольных брикетов и т. д. [21].

уменьшить размеры сепараторов и снизить капи-

тальные затраты, при этом добившись выделения

максимальных количеств деасфальтизата высокого

Технологии процесса

качества из тяжелого нефтяного сырья. Согласно дан-

В настоящее время наиболее известными и распро-

ным компании, остаточное содержание асфальтенов в

страненными современными технологиями сольвент-

деасфальтизате, как правило, не превышает 200 ppm,

ной деасфальтизации, включающими энергосбере-

в то время как в других процессах оно находится на

гающую систему сверхкритической регенерации

уровне 800 ppm. Реконструкция традиционных уста-

1646

Магомедов Р. Н. и др.

новок сольвентной деасфальтизации в процесс ROSE

вать оптимальный дизайн процесса для различных

позволяет в некоторых случаях в 2 раза увеличить

направлений его применения, начиная от производ-

производительность, снизить энергозатраты более

ства компонентов базовых масел и битумов и закан-

чем на 30% и увеличить выход деасфальтизата на

чивая подготовкой сырья для крекинга. Так, техноло-

2-5% при одновременном уменьшении на порядок

гия компании UOP в большей степени направлена на

переноса асфальтенов в деасфальтизате [35].

деметаллизацию и подготовку тяжелого нефтяного

Представителями компании отмечаются следую-

сырья для каталитических конверсионных процессов

щие преимущества данного процесса перед традици-

и как следствие использование бутанов или более

онными процессами сольвентной деасфальтизации:

высокомолекулярных растворителей для выделения

— более высокий выход и качество деасфальтизата;

бóльших количеств деасфальтизата. Кроме того, осо-

— высокая гибкость в отношении регулирова-

бенностью технологии UOP является использование

ния выхода и качества деасфальтизата изменением

минимальных соотношений растворитель/сырье при

параметров процесса и при необходимости состава

сохранении достаточно высокого качества деасфаль-

растворителя;

тизата и разработанная система сверхкритической

— регенерация растворителя в сверхкритических

регенерации растворителя. В свою очередь разра-

условиях, позволяющая существенно снизить опера-

ботки и технология сольвентной деасфальтизации

ционные затраты за счет практически полного исклю-

компании Foster Wheeler больше направлены на ис-

чения стадий испарения и конденсации растворителя.

пользование более селективных пропана и бутанов в

При интеграции в схемы НПЗ процесс ROSE по-

качестве растворителей и получение деасфальтизата

мимо деасфальтизации гудронов может с высокой

очень высокого качества для производства смазочных

эффективностью замещать вакуумный блок дистил-

масел. Foster Wheeler имеет большой опыт строи-

ляции нефти. Это позволяет увеличить объемы вы-

тельства установок сольвентной деасфальтизации,

деляемых фракций, используемых для производства

а также применения роторно-дисковых контакторов

моторных топлив, за счет более высокого выхода

для проведения экстракции. Также компания лицен-

деасфальтизата относительно вакуумного газойля и

зирует процесс ASCOT (Asphalt Coking Technology),

сократить объемы остаточных фракций [34].

представляющий собой комбинацию своих техноло-

Необходимо отметить, что компанией KBR раз-

гий сольвентной деасфальтизации и замедленного

работана эффективная, простая и надежная техноло-

коксования асфальта, которая позволяет увеличить

гия гранулирования асфальтеновой фракции, обра-

выход жидких продуктов, используемых в качестве

зующейся при глубокой деасфальтизации тяжелого

сырья для крекинга, и энергоэффективность за счет

нефтяного сырья. В данном случае для регулиро-

интеграции тепловых потоков обеих установок, а

вания качества деасфальтизата в технологической

также снизить выход остатка по сравнению с перера-

схеме предусмотрена также дополнительная ста-

боткой тяжелого нефтяного сырья в данных процес-

дия отделения фракции смол от деасфальтизата в

сах по отдельности [17, 36]. На 2006 г. компаниями

сверхкритических условиях в отдельном сепараторе.

было спроектировано более чем 50 промышленных

Получающиеся гранулы асфальтенов устойчивы к

установок сольвентной деасфальтизации суммарной

образованию пыли и могут легко храниться и транс-

мощностью более чем 500 тыс. барр./сут [37].

портироваться к конечным потребителям твердого

Основными преимуществами технологии UOP/FW

топлива, таким как цементная, металлургическая и

являются [37]:

энергетическая отрасли. При этом гранулы асфаль-

— специально разработанная совместно с ком-

тенов являются более ценным топливом, чем нефтя-

панией Sulzer регулярная насадка и собственные

ной топливный кокс и уголь, имея на 20-50% более

внутренние устройства, используемые в многосту-

высокую теплотворную способность. В свою очередь

пенчатом противоточном экстракторе и сепараторах

выделенные смолы могут использоваться в качестве

деасфальтизата и смол и обеспечивающие максималь-

компонента дорожных битумов, получаемых компа-

ную эффективность экстракции, а также оптимальное

ундированием с частью асфальтеновой фракции [23].

извлечение чистых продуктов;

Особенностью технологии сольвентной деасфаль-

— многоступенчатый роторно-дисковый контак-

тизации UOP/FW является то, что это не одна тех-

тор компании Foster Wheeler, специально разрабо-

нология, а комбинация технологических решений,

танный для достижения высоких выхода и качества

опций и инженерных ноу-хау, разработанных обеими

деасфальтизата и включающий, как и традиционные

компаниями в области процессов сольвентной деас-

колонны, зоны отгона и ректификации, расположен-

фальтизации. Это позволяет компаниям разрабаты-

ные ниже и выше точки ввода сырья;

Тренды развития и роль процесса сольвентной деасфальтизации в современной практике нефтепереработки (обзор)

1647

— сверхкритическая регенерация растворителя,

— использование в качестве растворителя про-

позволяющая более эффективно использовать тер-

пан-бутановой смеси;

модинамические характеристики системы и снизить

— осуществление регенерации растворителя из

операционные затраты на работу установки;

деасфальтизатного раствора при сверхкритических

— более низкие соотношения растворитель/сы-

условиях;

рье, обеспечивающие требуемое качество разделения

— замена поршневых компрессоров на струйные

продуктов и снижение удельных капитальных и опе-

аппараты для сжижения растворителя системы низ-

рационных затрат;

кого давления;

— оптимальный дизайн теплообменных систем

— применение в экстракционной колонне ре-

установки в зависимости от конкретных целей и воз-

гулярных насадок, разработанных ООО «ИМПА

можностей проекта.

Инжиниринг»;

Согласно [32], с точки зрения параметров прове-

— включение в схему установки дополнительных

дения процесса основным различием между техно-

узлов нагрева и циркуляции органического теплоно-

логиями компаний KBR и UOP являются разные ис-

сителя АМТ-300, используемого взамен водяного па-

пользуемые соотношения растворитель/сырье. Если

ра, и аминной очистки растворителя от сероводорода.

для процесса ROSE наиболее предпочтительным

В результате реконструкции установки достигну-

является соотношение 8:1, то процесс Demex про-

та значительная экономия затрат на энергоресурсы

водится при более низких соотношениях (5:1), что

(27%) за счет существенного сокращения потребле-

позволяет оптимизировать капитальные и операци-

ния водяного пара и оборотной воды в 5.7 и 14 раз

онные затраты за счет уменьшения размеров обору-

соответственно. Сокращение расхода водяного пара

дования и энергозатрат на регенерацию растворителя.

произошло главным образом за счет исключения из

Более подробную информацию о процессах сольвент-

технологической схемы установки трех испарителей

ной деасфальтизации, разработанных зарубежными

растворителя и включения дополнительного узла

компаниями, включая схемы и их описание, а также

нагрева и циркуляции теплоносителя АМТ-300. В ре-

данные о выходе и составе продуктов, можно найти

зультате применения струйных компрессоров для

в источниках [12, 22, 32, 38].

компримирования потока газообразного растворителя

Работы по созданию энергосберегающей техно-

из отпарных колонн за счет напора потока раствори-

логии сольвентной деасфальтизации тяжелого не-

теля из сверхкритического разделителя из состава

фтяного сырья, использующей систему регенерации

установки удалось исключить поршневой двухсту-

растворителя в сверхкритических условиях, в России

пенчатый компрессор и ряд других связанных с ним

проводятся в ГУП «Институт нефтехимпереработ-

аппаратов. А включение в схему установки сольвент-

ки Республики Башкортостан» начиная с 1988 г. На

ной деасфальтизации системы аминной очистки

основе проведенного комплекса исследовательских,

циркулирующего растворителя позволило снизить

конструкторских и проектных работ, а также отра-

содержание сероводорода в его составе до 0.01%.

ботки на опытных установках различного масштаба

По сравнению с пропановой деасфальтизацей

в ГУП «Институт нефтехимпереработки Республики

гудронов добавление бутанов увеличивает выход

Башкортостан» разработан процесс сольвентной де-

деасфальтизата до 40-60%, что дает возможность

асфальтизации нефтяных остатков с использованием

увеличить долю гудронов, вовлекаемых в глубокую

энергосберегающей технологии регенерации раство-

переработку с получением моторных топлив, и пере-

рителя в сверхкритических условиях, инжекторной

ориентировать работу установки с масляного на то-

системы компримирования растворителя и допол-

пливный вариант. В настоящее время по разработкам

нительных узлов аминной очистки растворителя и

ГУП «Институт нефтехимпереработки Республики

нагрева и циркуляции органического теплоносителя

Башкортостан» на топливный вариант работы с при-

АМТ-300 [21, 39-41].

менением в качестве растворителя пропан-бутано-

Данный процесс освоен и успешно внедрен в про-

вых смесей переведены три установки сольвентной

изводство в 2007 г. на ОАО «Уфанефтехим». При

деасфальтизации гудрона на ОАО «Уфанефтехим» и

реконструкции типовой установки 36/2 были раз-

две установки сольвентной деасфальтизации на ОАО

работаны и реализованы следующие мероприятия

«Новойл» [21, 39]. Деасфальтизат в данном случае

[42]:

в смеси с вакуумным газойлем может эффективно

— увеличение производительности установки по

перерабатываться на установке каталитического кре-

гудрону до 38 м3·ч-1 (исходная производительность

кинга, позволяя даже улучшить выходные показатели

28 м3·ч-1);

процесса по бензиновой фракции [43]. По данным

1648

Магомедов Р. Н. и др.

авторов, компаундирование асфальта пропан-бута-

турбулентному перемешиванию сырья и растворите-

новой деасфальтизации тяжелого нефтяного сырья с

ля, увеличению скорости массопереноса и отделения

различными подходящими разбавителями является

фазы асфальта, а также обеспечивает более глубокое

наиболее универсальным способом производства вы-

и чистое разделение фаз. С точки зрения технико-

сококачественных неокисленных дорожных битумов,

экономических показателей отмечаются меньший

по эксплуатационным характеристикам превосходя-

размер и более простая конструкция экстрактора, бо-

щих окисленные битумы. При этом для производства

лее высокая энергоэффективность, меньшие расходы

компаундированных дорожных битумов предпочти-

растворителя и как следствие снижение капитальных

тельными являются асфальты, имеющие низкое со-

и операционных затрат относительно традиционных

держание насыщенных углеводородов и температуру

процессов сольвентной деасфальтизации [45, 46].

размягчения 65-70°С [25].

Технология процесса была апробирована на пи-

Переориентация установок сольвентной деас-

лотной установке производительностью 1 барр./сут,

фальтизации тяжелого нефтяного сырья с подготов-

а также демонстрационной установке производи-

ки сырья для производства базовых масел I группы

тельностью 500 барр./сут, построенной компани-

и использования пропана в качестве растворителя на

ей PetroChina на Паньцзиньском НПЗ в Китае [45].

подготовку сырья для производства моторных топлив

Согласно данным сайта компании Well, процесс вне-

и высококачественных базовых масел II и III групп,

дрен в производство и в настоящее время суммарная

получаемых на базе гидрогенизационных процессов,

установленная мощность промышленных устано-

и использование менее селективных растворителей с

вок составляет 36 500 барр./сут. При этом мощность

повышенной растворяющей способностью становят-

самой крупной установки, работающей в Китае в

ся все более актуальными в последнее время, в том

провинции Шаньдун с августа 2015 г. и предназна-

числе и в России [44]. Такая переориентация позво-

ченной для подготовки сырья гидрокрекинга, со-

ляет существенно увеличить выход деасфальтизата

ставляет 16 000 барр./сут (порядка 800 тыс. т/год)

и долю гудронов, вовлекаемых в производство высо-

[47]. Трехпродуктовая схема демонстрационной уста-

комаржинальных продуктов, и уменьшить производ-

новки, включающая выделение промежуточного про-

ство существенно менее ценного остатка процесса

дукта в виде так называемого тяжелого деасфаль-

сольвентной деасфальтизации соответственно. Кроме

тизата на второй ступени разделения, представлена

того, использование более высокомолекулярных рас-

на рис. 2. Данная схема включает также колонну

творителей в случае подготовки сырья крекинга по-

отделения основных количеств сверхкритического

зволяет снизить давление процесса и соотношение

растворителя от ДА за счет нагрева деасфальтизат-

растворитель/сырье, исключить из технологической

ного раствора, рекуперацию тепла сверхкритического

схемы узел компримирования газообразного раство-

растворителя для нагрева раствора деасфальтизата,

рителя системы низкого давления и добиться общего

выходящего из экстракционной колонны, а также

снижения удельных энергозатрат [37].

предварительный смеситель растворителя с исход-

Среди современных технологий сольвентной деас-

ным сырьем. Однако ключевой особенностью техно-

фальтизации необходимо отметить процесс SELEX-

логической схемы процесса SELEX-Asp является на-

Asp (Selective Asphaltene Extraction), разработанный в

личие сепаратора твердое-пар, в котором происходит

Китайском институте нефти в Пекине и в настоящее

образование сухих твердых гранул асфальтенов и их

время лицензируемый канадской компанией Well

отделение от паров растворителя, который после кон-

Resources Inc.* Особенностью процесса является се-

денсации собирается в емкости и рециркулирует на

лективное удаление твердых гранул асфальтенов из

стадию экстракции. В отличие от других технологий,

состава тяжелого нефтяного сырья при использовании

требующих использования печного оборудования

растворителя в суб- или сверхкритическом состоянии

высокого давления для нагрева раствора асфальта,

на стадии экстракции. Заявленные преимущества

в данном случае регенерация растворителя из фазы

данного процесса связаны главным образом с уни-

асфальта осуществляется при низких температурах в

кальными свойствами растворителя в суб- и сверх-

сепараторе, работающем при атмосферном давлении.

критическом состоянии, имеющего низкие значения

При этом размер частиц получаемых гранул асфальта

вязкости и высокие коэффициенты диффузии, при-

может регулироваться изменением условий сепара-

ближающие его к свойствам газа. Это способствует

ции и количеств диспергирующего растворителя, до-

полнительно добавляемого к потоку асфальта после

* SELEX-Asp technology: [Электронный ресурс] //Well,

экстракции перед сбросом давления и последующим

фазовым переходом [48].

Тренды развития и роль процесса сольвентной деасфальтизации в современной практике нефтепереработки (обзор)

1649

Рис. 2. Схема демонстрационной установки процесса SELEX-Asp (Т/О — теплообменник, Х/К — холодильник) [45].

Основным растворителем процесса является н-пен-

ского крекинга, гидроочистки или гидрокрекинга со

тан. Деасфальтизация проводится при следующих ти-

стационарным слоем катализаторов [10]. Тяжелый

пичных условиях: температура в экстракционной ко-

деасфальтизат, выделяемый на демонстрационной

лонне отделения асфальта — 150-180°С, температура

установке в качестве промежуточного продукта с

в колонне отделения смол (тяжелого деасфальтизата)

выходом 13 мас% на сырье, содержанием 14.5% кок-

от исходного раствора деасфальтизата (при наличии)

сового остатка и 216 ppm металлов, направлялся на

— 160-190°С, давление — 5 МПа, массовое соотно-

установку замедленного коксования, производящую

шение растворитель/сырье — 4:1 [49, 50]. Согласно

металлургический кокс.

данным [45] в результате процесса SELEX-Asp из

Необходимо также отметить, что процесс

гудрона коксуемостью 19 мас% и с содержанием 242

сольвентной деасфальтизации на базе н-пентана мо-

ppm металлов может быть удалено 21.55 мас% асфаль-

жет быть адаптирован для одновременного удаления

та с коксуемостью 47% и с содержанием металлов

асфальтенов, воды и минеральных частиц из эмуль-

1000 ppm, что составляет 56 и 90% от содержания

сий вода в битуме, образующихся в процессе добычи

этих компонентов в исходном гудроне соответственно.

природных битумов с использованием как паротепло-

На процесс гранулирования асфальта большое

вых методов, так и водной экстракции насыщенной

влияние оказывает его температура размягчения,

битумом породы при карьерном методе разработки.

зависящая от выхода асфальта, содержания в нем

В данном случае помимо разрушения эмульсии и

асфальтенов и их свойств, типа используемого рас-

удаления воды происходит также облагораживание

творителя и сырья. Гранулированию с образованием

природного битума за счет удаления асфальтенов,

частиц меньшего размера и имеющих более упоря-

т. е. снижение его вязкости, содержания металлов,

доченную форму способствует получение на стадии

коксового остатка и гетероатомов. Температура и

экстракции асфальта с температурой размягчения,

соотношение растворитель/сырье являются основны-

превышающей 170°С [50].

ми параметрами в данном процессе, влияющими на

Деасфальтизат процесса SELEX-Asp, несмотря

осаждение асфальтенов и качество деасфальтизата,

на достаточно большое содержание металлов и кок-

разрушение эмульсии и скорость разделения легкой

сового остатка, может использоваться в качестве сы-

(деасфальтизат + растворитель) и тяжелой (асфальте-

рья или компонента сырья установок каталитиче-

ны + вода) фаз [51]. Наличие взаимодействия частиц

1650

Магомедов Р. Н. и др.

асфальтенов с каплями воды, несмотря на стаби-

пребывания смеси в реакторе, не превышающем 2

лизацию эмульсии, благоприятно влияет на удале-

мин. Так, смешивание н-пентана с тяжелой нефтью

ние асфальтенов и качество деасфальтизата, снижая

Альберты в массовом отношении 1.16 и последующая

при этом расход растворителя. При оптимальных

акустическая обработка смеси в течение 60 с при

условиях (температура ~180-190°С, объемное отно-

мощности 40 кВт позволяет получить деасфальтизат

шение н-пентан/битум ~3.2-3.5, давление ~35 бар)

с выходом 85.3 мас%. Образующаяся облагороженная

из водно-битумной эмульсии удается выделить де-

нефть (деасфальтизат) имеет на 7% меньшую плот-

асфальтизат порядка 80 мас% на исходный битум

ность и на 99% меньшую вязкость. При этом содер-

с содержанием асфальтенов менее 1 мас%. В свою

жание металлов и серы в ее составе снижается на 25

очередь концентрат асфальтенов может быть получен

и 14% соответственно [53]. По состоянию на 2014 г.

в виде твердых частиц, суспендированных в воде и

компания заключила соглашение с Western Research

образующихся в результате сброса давления горячего

Institute на создание и тестирование пилотной уста-

потока тяжелой фазы. Сухие твердые частицы в виде

новки на базе Института с целью демонстрации и от-

конечного продукта могут быть получены после уда-

работки процесса под названием Sonoprocess, однако

ления воды фильтрованием суспензии и сушкой [52].

информация о дальнейшем масштабировании данной

Компанией Petrosonic Energy разработан процесс

технологии в свободных источниках отсутствует.*

сольвентной деасфальтизации для облагоражива-

Несмотря на использование пентана в субкрити-

ния тяжелых нефтей и природных битумов, который

ческом фазовом состоянии на стадии экстракции,

позволяет существенно увеличить скорость деас-

обеспечивающего глубокое и более чистое разделение

фальтизации и снизить соотношение растворитель/

фаз, эффективность удаления металлов и коксово-

сырье за счет использования акустической энергии.

го остатка из состава тяжелого нефтяного сырья и

Процесс подразумевает смешивание тяжелого нефтя-

качество деасфальтизата при его высоком выходе

ного сырья с легким углеводородным растворителем

в интервале 60-85 мас% остаются на достаточно

при массовом соотношении растворитель/сырье не

низком уровне [48]. Таким образом, недостатками

более 3.5:1, акустическую обработку полученной

существующих технологий помимо больших расхо-

смеси для осаждения асфальтенов из раствора с их

дов дорогостоящих растворителей является невысо-

последующим отделением вакуумной фильтраци-

кая селективность алканов С5+, имеющих высокую

ей и регенерацию растворителя из раствора деас-

растворяющую способность и использующихся для

фальтизата посредством дистилляции. В качестве

получения максимальных количеств деасфальтизата

растворителей используются легкие алканы, такие

при реализации топливного направления процесса

как пентан, гексан или изооктан. В свою очередь

сольвентной деасфальтизации. В связи с этим все

деасфальтизация осуществляется в специальном зву-

больше внимания уделяется поиску альтернативных

ковом реакторе при использовании низкочастотной

растворителей, обеспечивающих сочетание высокой

высокоамплитудной акустической энергии для об-

растворяющей способности и селективности и воз-

работки исходной смеси. По данным авторов, такая

можность преодоления ограничений, связанных с

обработка позволяет существенно увеличить интен-

физической природой процесса.

сивность перемешивания смеси тяжелое нефтяное

Демонстрацией одного из таких подходов является

сырье/растворитель и эффективность массопереноса

процесс, разработанный компанией Eni и подразуме-

и как следствие скорость экстракции и отделения

вающий разделение нефтяного сырья органическими

асфальтенов без необходимости избыточного смеши-

карбонатами, использование которых позволяет про-

вания и разбавления. Удельная энергия, подводимая

водить не только деасфальтизацию, но и экстракцию

в данном случае, может достигать 90 кВт·м-3 объема

из состава деасфальтизата нежелательных полярных

реактора, что от 10 до 100 раз больше по сравне-

соединений, содержащих гетероатомы и металлы, тем

нию с традиционными промышленными системами

самым улучшая качество последнего, который после

смешивания. При этом наиболее предпочтительным

отделения экстракта является рафинатом процесса

является акустическая обработка с частотами зву-

кового диапазона 100-1000 Гц. Отмечается, что по

* Petrosonic Signs Collaboration and Development

сравнению с ультразвуковыми аппаратами приме-

Agreement With Industry Expert, Western Research Institute:

нение низкочастотного звукового реактора позволя-

[Электронный ресурс] // ACCESSWIRE, 2019. URL: https://

ет уменьшить размеры промышленной установки и

проводить сольвентную деасфальтизацию при низких

and-Development-Agreement-With-Industry-Expert-Western-

соотношениях растворитель/сырье и малом времени

Research-Institute

Тренды развития и роль процесса сольвентной деасфальтизации в современной практике нефтепереработки (обзор)

1651

[54-56]. Органический карбонат обеспечивает бы-

фракции, которые направлялись в отпарную колонну

строе образование легкоотделимого осадка твердого

«вторичного» деасфальтизата. Во второй зоне поток,

вещества, богатого асфальтенами, асфальтеновыми

содержащий асфальтены, подвергался высокотемпе-

комплексами ванадия и никеля, а также гетероатом-

ратурной промывке диметилкарбонатом для полного

ными органическими соединениями, содержащими

удаления остаточных нефтяных фракций и после

серу и азот. Кроме того, после удаления осадка и

осушки от растворителя в третьей зоне отводился

снижения температуры или добавления к гомоген-

в твердом виде с установки. Таким образом, выход

ному раствору более полярного растворителя, чем

твердого концентрата асфальтенов составлял порядка

карбонат, протекает разделение на богатую нефтью

12 мас%, а суммарная степень деметаллизации мазута

очищенную жидкую фазу и более плотную экстра-

была на уровне 77% [56]. Необходимо отметить, что,

гированную жидкую фазу, богатую порфириновыми

несмотря на возможность увеличения селективно-

комплексами ванадия и никеля и гетероатомными

сти разделения, степени удаления нежелательных

соединениями. Так, использование диметилкарбо-

компонентов и улучшения качества деасфальтизата,

ната для деасфальтизации и деметаллизации нефти,

реализация таких процессов может осложняться уве-

проводимой при температуре 80°С и отношении Р/С,

личением затрат на блок разделения и регенерации

равном 2, позволяет получить 70 мас% очищенной

растворителя из состава продуктов, а также необходи-

углеводородной фракции (рафинат) с содержанием

мостью утилизации промежуточной фазы экстракта.

металлов не более 50 ppm [55]. Компанией была раз-

Среди альтернативных соединений стоит также

работана установка для проведения непрерывного

отметить диоксид углерода (СО2), отличающийся

процесса деасфальтизации и деметаллизации нефтя-

доступностью, пожаро- и взрывобезопасностью. Как

ных остатков производительностью 187 л·ч-1 по сы-

известно, СО2 может использоваться как в качестве

рью, включающая смеситель потоков растворителя и

растворителя более легкокипящих, преимущественно

сырья, отстойник для разделения потоков продуктов,

насыщенных углеводородов в составе нефтяного сы-

отпарные колонны для регенерации растворителя и

рья, так и в качестве эффективного антирастворителя,

сепаратор для отделения растворителя от твердых

способствующего дестабилизации нефтяной дисперс-

продуктов. Согласно данным патента, в случае разде-

ной системы и осаждению тяжелых нерастворимых

ления остатка атмосферной перегонки нефти (мазута)

смолисто-асфальтеновых веществ или асфальтенов

потоки сырья, свежего и рециркулирующего раство-

в виде отдельной фазы [57, 58]. Однако разработке

рителя в соотношении 0.45:1 по объему попадают в

непрерывных промышленных процессов сольвентной

смеситель, где в течение 3 мин при температуре 80°С

деасфальтизации, отвечающих требованиям высокой

образуется гомогенный раствор. Рециркулирующий

производительности, с использованием СО2 в каче-

поток состоит на 90-95 мас% из диметилкарбоната

стве растворителя препятствует его низкая растворя-

и на 5-10 мас% из растворимых нефтяных фракций.

ющая способность по отношению к высокомолеку-

Полученная смесь на выходе из смесителя охлажда-

лярным компонентам тяжелого нефтяного сырья [59].

ется ниже 35°С и направляется в отстойник для разде-

В МФТИ совместно с ПАО «Татнефть» разработан

ления потоков очищенной легкой жидкой фазы (рафи-

процесс сольвентной деасфальтизации тяжелого не-

нат или «первичный» деасфальтизат), более плотной

фтяного сырья, отличительной особенностью которо-

жидкой фазы экстракта («вторичный» деасфальтизат)

го является проведение экстракционного разделения

и тяжелой донной фазы, содержащей асфальтены.

при использовании в качестве растворителя смесей

После регенерации растворителя в отдельных колон-

СО2 и толуола, обеспечивающих достижение высо-

нах поток «первичного» деасфальтизата с выходом

кого выхода деасфальтизата (более 50 мас%) с низ-

~42 об% и содержанием 66 ppm металлов и 1.14 мас%

ким содержанием асфальтенов, металлов и коксового

асфальтенов и поток «вторичного» деасфальтизата с

остатка. Наряду с другими органическими раствори-

выходом ~47 об% отводились с установки. При этом

телями толуол в качестве модификатора СО2 за счет

часть потока промежуточной жидкой фазы экстракта,

значительного усиления дисперсионного взаимодей-

состоящей преимущественно из диметилкарбона-

ствия молекул и высокой растворимости ароматиче-

та, возвращается обратно на стадию смешивания

ских углеводородов в его присутствии обеспечивает

сразу после отбора из отстойника. В свою очередь

заметное увеличение растворяющей способности

тяжелая фаза, содержащая асфальтены, поступала

растворителя одновременно с низкой концентраци-

в трехзонный сепаратор. В первой зоне с помощью

ей металлов в составе экстракта/деасфальтизата и

центрифугирования от твердой фазы асфальтенов от-

высокой эффективностью деметаллизации тяжело-

делялись часть диметилкарбоната и жидкие нефтяные

го нефтяного сырья соответственно [60]. При этом

1652

Магомедов Р. Н. и др.

растворяющая способность растворителя на основе

В данном случае тяжелое нефтяное сырье подается в

бинарной смеси СО2 и толуола и выход продуктов

верхнюю часть колонны (экстрактора), а смесь СО2-

разделения могут регулироваться в широком диапа-

толуол (растворитель) — в нижнюю часть. В резуль-

зоне за счет простого изменения соотношения компо-

тате противоточного контакта фаз растворитель на-

нентов смеси, а не параметров экстракции или типа

сыщается деасфальтизатом и образующийся раствор

используемого растворителя [61]. Применительно к

деасфальтизата поднимается и непрерывно отводится

процессу сольвентной деасфальтизации содержание

с верха экстрактора, а нерастворимый тяжелый оста-

толуола в составе смеси может варьироваться от 10 до

ток процесса в результате осаждения смолисто-ас-

40 мас% в зависимости от типа используемого тяже-

фальтеновых веществ спускается и отводится с низа

лого нефтяного сырья, его состава и свойств, а также

экстрактора в виде раствора асфальта.

требований к качеству получаемого деасфальтизата.

Регенерация основных количеств СО2 из раствора

Процесс экстракции проводится в области темпера-

деасфальтизата может осуществляться в сверхкрити-

тур от 50 до 150°С и давлений от 100 до 300 бар. При

ческом сепараторе при условиях, обеспечивающих

этом конкретные параметры процесса должны выби-

высокую эффективность извлечения СО2 из раствора

раться таким образом, чтобы обеспечивать нахожде-

в виде сверхкритического флюида, в то время как для

ние смеси заданного состава в однофазном жидком,

выделения толуола может использоваться испаритель

суб- или сверхкритическом состоянии [62].

и (или) отпарная колонна. После разделения толуол

Наиболее предпочтительным является проведение

конденсируется, смешивается с СО2 в необходимом

процесса сольвентной деасфальтизации с использова-

соотношении, и комбинированный растворитель воз-

нием противоточной тарельчатой, полочной или на-

вращается на стадию экстракции. Упрощенная схема

садочной экстракционной колонны, обеспечивающей

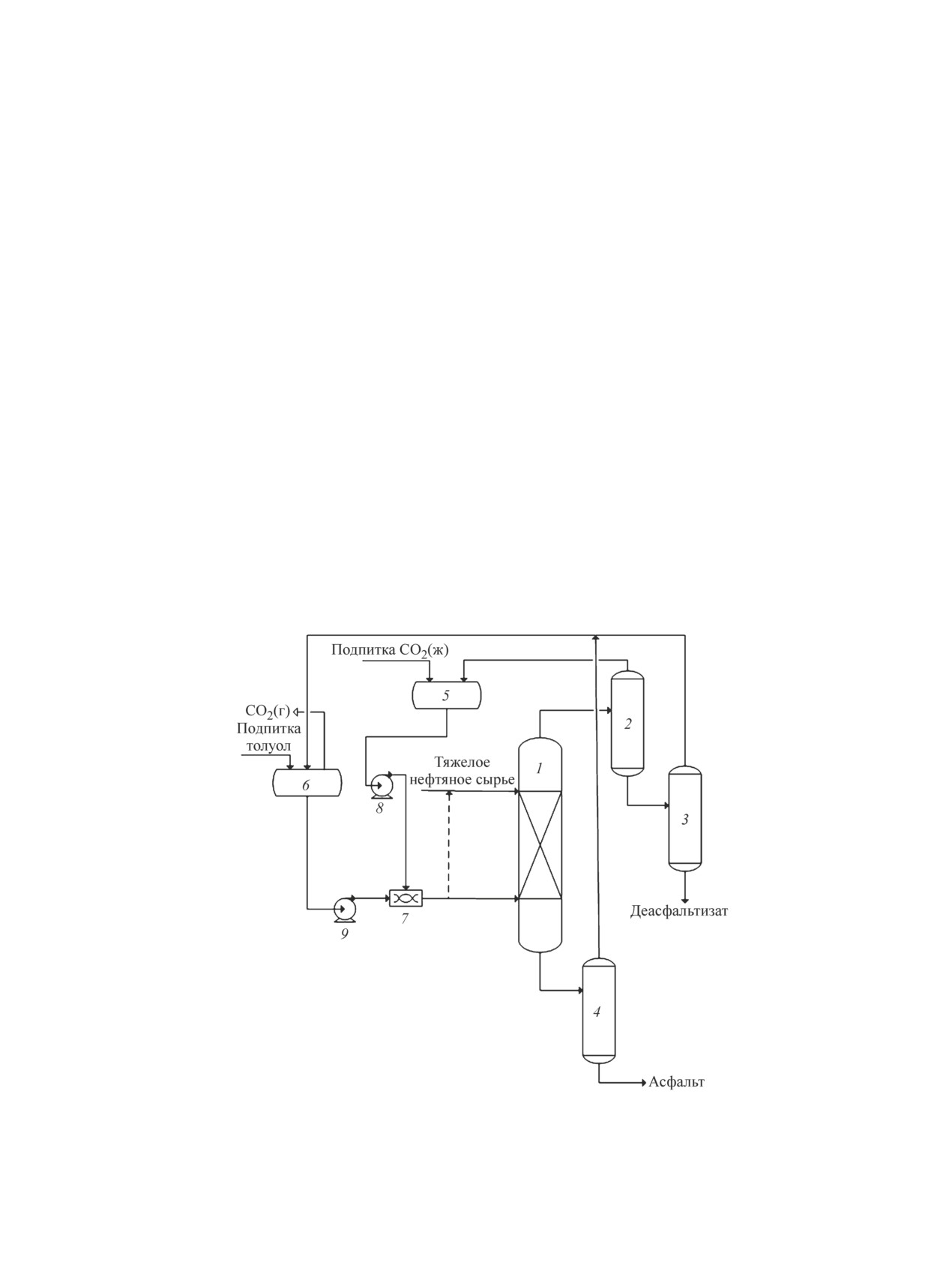

одного из возможных вариантов реализации процесса

высокую эффективность экстракции и разделение

сольвентной деасфальтизации разработанным раство-

легкой и тяжелой фаз за счет градиента плотности.

рителем представлена на рис. 3.

Рис. 3. Схема одного из возможных вариантов реализации технологического процесса сольвентной деасфальтизации

тяжелого нефтяного сырья с использованием смеси СО2-толуол в качестве растворителя.

1 — экстракционная колонна; 2 — сверхкритический сепаратор; 3, 4 — испаритель или испарительная колонна;

5 — емкость углекислоты; 6 — сепаратор газ-жидкость; 7 — смеситель; 8, 9 — насос [62].

Тренды развития и роль процесса сольвентной деасфальтизации в современной практике нефтепереработки (обзор)

1653

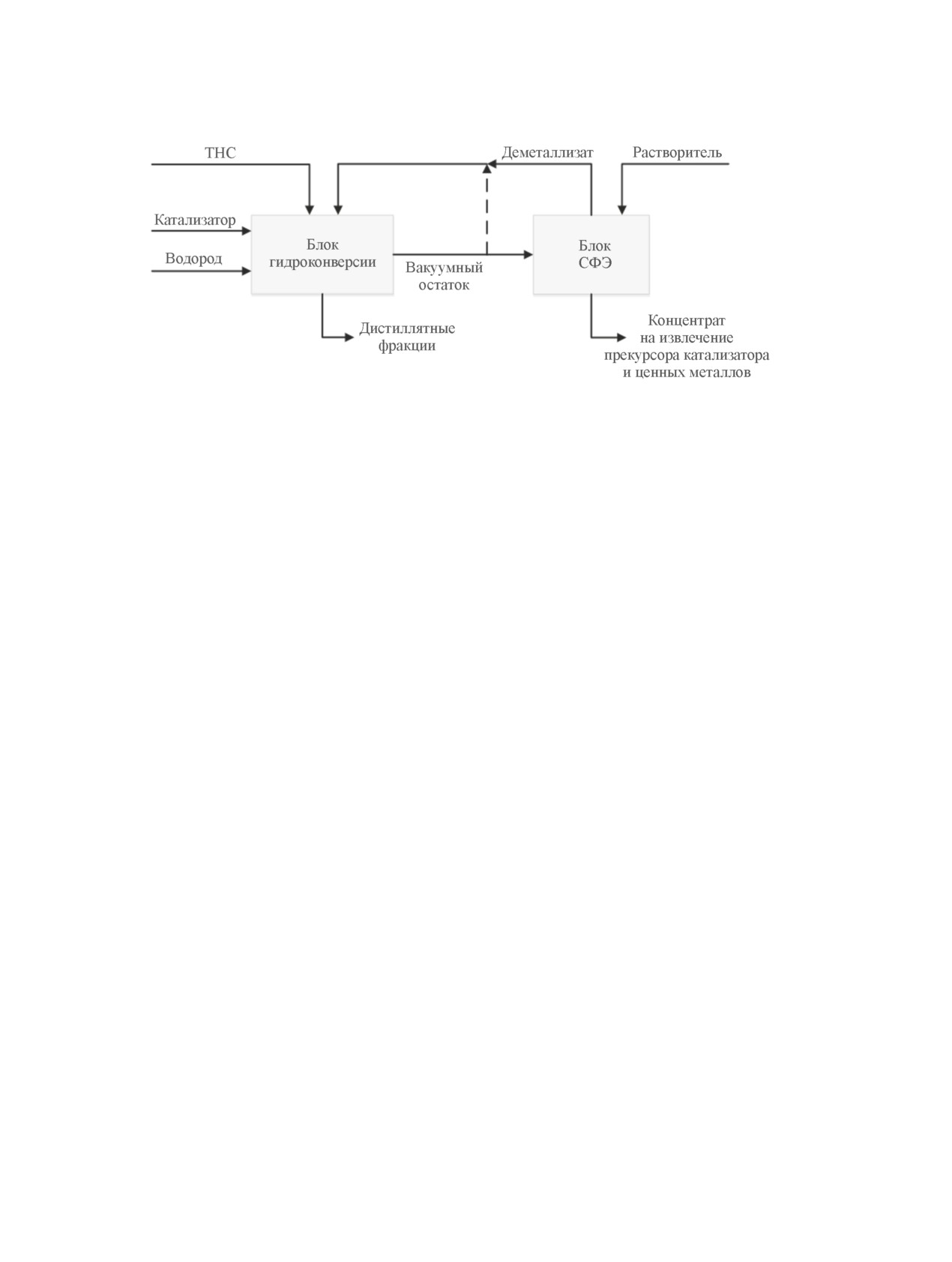

Рис. 4. Блок-схема комбинации процессов суспензионной гидроконверсии и экстракционного разделения вакуумного

остатка с выделением концентрата металлов (СФЭ — сверхкритическая флюидная экстракция).

Использование растворителя на основе бинарной

логичного производства (в рамках Постановления

смеси СО2-толуол при близком выходе деасфаль-

Правительства Российской Федерации от 09 апреля

тизата обеспечивает более высокую селективность

2010 г. № 218) в МФТИ совместно с ПАО «Татнефть»

разделения и эффективность удаления полярных смо-

был проведен цикл НИОКТР, позволивших провести

листо-асфальтеновых веществ из состава гудрона по

моделирование и оптимизацию условий, разработать

сравнению с н-пентаном, что в свою очередь позволя-

проектно-конструкторскую документацию и создать

ет увеличить степень удаления металлов и коксового

проточную пилотную установку непрерывного дей-

остатка и улучшить качество деасфальтизата. Так,

ствия производительностью до 5 л·ч-1 по исходно-

использование смеси СО2-толуол с содержанием

му тяжелому нефтяному сырью для реализации и

толуола 30 мас% в жидком фазовом состоянии при

испытаний различных режимов технологического

разделении тяжелых нефтей и гудронов обеспечивает

процесса. Разработанная пилотная установка позво-

эффективность удаления металлов и коксового остат-

лит провести испытания различных схем экстракции

ка на уровне не менее 90 и 70 мас% соответственно

(однократная, противоточная многоступенчатая) в

при выходе деасфальтизата более 60 мас%. При этом

широком диапазоне параметров при различном фа-

остаточное содержание С7-асфальтенов в составе

зовом состоянии растворителя, что в свою очередь

деасфальтизата остается на уровне 200 ppm [62].

откроет возможность оптимизации аппаратурно-тех-

Вместе с тем данный процесс можно использовать

нологического оформления промышленного процес-

как для деасфальтизации и облагораживания тяже-

са, последующего проведения предынвестиционных

лых нефтей, природных битумов и нефтяных остат-

исследований, масштабирования и коммерциализа-

ков перегонки нефти, реализуя концепцию upstream

ции технологии.

SDA, так и разделения неконвертированных остатков

термо- и термогидрокаталитических деструктивных

Заключение

процессов глубокой переработки. Так, экстракцион-

ное разделение вакуумного остатка процесса суспен-

Таким образом, процесс сольвентной деасфаль-

зионной гидроконверсии с использованием богатых

тизации вследствие простоты и высокой гибкости

толуолом смесей в сверхкритическом фазовом состо-

занимает важное место в переработке тяжелого не-

янии позволяет выделить концентрат металлов для

фтяного сырья. Удаление асфальтенов, являющихся

последующего извлечения прекурсора дисперсного

носителями вязкости, коксового остатка и металлов

катализатора, увеличить конверсию исходного тяже-

в составе тяжелого нефтяного сырья, в результате

лого нефтяного сырья и выход дистиллятов за счет

процесса экстракции существенно упрощает после-

рецикла фракции экстракта, свободной от металлов,

дующую переработку нефтяных остатков и улучша-

кокса и его предшественников (рис. 4).

ет качество конечных продуктов, а также облегчает

Для оптимизации и апробации данной технологии

транспортировку тяжелых нефтей и природных би-

сольвентной деасфальтизации в рамках реализации

тумов. Современные технологии процесса сольвент-

комплексного проекта по созданию высокотехно-

ной деасфальтизации отличаются высокой энерго-

1654

Магомедов Р. Н. и др.

эффективностью и удельной производительностью

Информация об авторах

массообменных аппаратов, обеспечивают высокую

Магомедов Рустам Нухкадиевич, к.т.н., ORCID:

эффективность экстракции, избирательность и чи-

стоту разделения образующихся фаз, что позволяет

Припахайло Артем Владимирович, ORCID: https://

добиться снижения капитальных и операционных

orcid.org/0000-0001-5902-8954

затрат, максимального извлечения целевых компонен-

Марютина Татьяна Анатольевна, д.х.н, ORCID:

тов и получения деасфальтизата высокого качества.

Это достигается главным образом за счет регенера-

Шамсуллин Айрат Инсафович, заместитель на-

ции основных количеств используемого растворителя

чальника отдела по переработке углеводородного

в сверхкритических условиях, использования высо-

сырья управления по реализации нефти и нефтепро-

коэффективных массообменных и сепарационных

внутренних устройств, реализации сверхкритической

Айнуллов Тагир Самигуллович, начальник отдела

флюидной экстракции, применения акустической

по переработке углеводородного сырья управления по

энергии, альтернативных полярных соединений и би-

реализации нефти и нефтепродуктов, ORCID: https://

нарных смесей на базе СО2 в качестве растворителя.

orcid.org/0000-0002-2334-8224

Потребность в получении максимальных количеств

высококачественных моторных топлив и базовых

масел все в большей степени влияет на перепрофи-

Список литературы

лирование установок сольвентной деасфальтизации

[1] Гребенников М. Маневры на фоне санкций // Нефть

с подготовки нефтяных остатков для производства

России. 2015. № 4. С. 34-38.

низкокачественных базовых масел на подготовку

[2] Магомедов Р. Н., Попова А. З., Марютина Т. А.,

тяжелого нефтяного сырья для установок каталити-

Кадиев Х. М., Хаджиев С. Н. Состояние и пер-

ческого крекинга и гидрокрекинга, а также облаго-

спективы деметаллизации тяжелого нефтяного

раживание тяжелых нефтей и природных битумов.

сырья // Нефтехимия. 2015. Т.55. № 4. С. 267-

Необходимость увеличения глубины переработки

нефти и качества нефтепродуктов, а также возрастаю-

[Magomedov R. N., Popova A. Z., Maryutina T. A.,

Kadiev K. M., Khadzhiev S. N. Current status and

щая доля добычи высоковязких нефтей и природных

prospects of demetallization of heavy petroleum

битумов в России делают актуальным разработку и

feedstock //Petrol. Chem. 2015. V. 55. N 6. P. 423-

внедрение новых высокоэффективных отечественных

технологий сольвентного облагораживания и подго-

[3] Ancheyta J. Modeling of processes and reactors for

товки тяжелого нефтяного сырья.

upgrading of heavy petroleum // Problems during

Upgrading and Refining of Heavy Petroleum. Ch. 1.5.

CRC Press, Taylor & Francis Group. XXIII, 2013.

Финансирование работы

P. 34-41.

[4] Furimsky E. Selection of catalysts and reactors for

Работа выполнена при финансовой поддерж-

hydroprocessing // Appl. Catal. A: General. 1998.

ке Министерства науки и высшего образования

V. 171. P. 177-206.

Российской Федерации, договор № 03.G25.31.0238

от 28 апреля 2017 г. на реализацию комплексного

[5] Morel F., Kressmann S., Harle V., Kasztelan S.

проекта по созданию высокотехнологичного произ-

Processes and catalysts for hydrocracking of heavy

водства «Разработка и создание сольвентной техно-

oil and residues // Stud. Surf. Sci. and Catal. 1997.

логии облагораживания тяжелого нефтяного сырья».

V. 106. P. 1-16.

НИОКТР, результаты которой представлены в пу-

бликации, выполнена в Московском физико-техни-

[6] O′Connor P., Verlaan J. P. J, Yanik S. J. Challenges,

ческом институте, являющемся Головным исполни-

catalyst technology and catalytic solutions in resid

телем НИОКТР по договору № 03.G25.31.0238 от 28

FCC // Catal. Today. 1998. V. 43. P. 305-313. https://

doi.org/10.1016/S0920-5861(98)00159-X

апреля 2017 г.

[7] Yuan B., Tang Z., Chung K.H., Wei Q., Sun X., Xu Z.,

Zhao S., Xu C. Asphaltenes extraction treatment yields

advantaged hydroprocessing feedstock // Oil & Gas J.

Конфликт интересов

2016. June 6. P. 70-77.

Авторы заявляют об отсутствии конфликта инте-

[8] Солодова Н. Л., Терентьева Н. А. Современное

ресов, требующего раскрытия в данной статье.

состояние и тенденции развития каталитического

Тренды развития и роль процесса сольвентной деасфальтизации в современной практике нефтепереработки (обзор)

1655

крекинга нефтяного сырья // Вестн. Казан. технол.

[22] Основные процессы нефтепереработки / Ред.

ун-та. 2012. Т. 15. С. 141-147.

Р. А. Мейерс. Гл. 10.4. Процесс компании UOP

[9] Speight J. G. The Chemistry and technology of

и FW USA деасфальтизации растворителя-

petroleum // Deasphalting and Dewaxing Processes.

ми. Справочник / Пер. с англ. 3-го изд. под ред.

Ch. 19. 4th Ed. CRC Press. 2006. P. 582-602.

О. Ф. Глаголевой, О. П. Лыкова. СПб: ЦОП

[10]

Kohli K., Prajapati R., Maity S. K., Sau M.,

«Профессия», 2011. C. 577-583.

Garg M. O. Deactivation of hydrotreating catalyst

[23] Motaghi M., Shree K., Krishnamurthy S. Consider new

by metals in resin and asphaltene parts of heavy oil

methods for bottom of the barrel processing — Part 2

and residues // Fuel. 2016. V. 175. P. 264-273. https://

// Hydrocarbon Processing. 2010. March. P. 55-58.

doi.org/10.1016/j.fuel.2016.02.036.

[24] Bernetti A., De Franchis M., Moretta J.C., Shah P. M.

[11]

Теляшев Э. Г., Хайрудинов И. Р., Ахметов М. М.

Solvent deasphalting and gasification: a synergy //

Нефтяной кокс в России — перспективные техно-

Petrol. Technol. Quarterly. 2000. Q 4. P. 1-7.

логии // Территория Нефтегаз. 2006. № 4. С. 66-70.

[25] Султанов Ф. М., Хайрудинов И. Р., Шакиров И. Б.,

[12]

Arora A., Mukherjee U. Refinery сonfigurations for

Зайнетдинова А. Р. Процесс пропан-бутановой

maximum conversion to middle distillates // National

деасфальтизации гудрона из высокопарафинистой

Petrochemical & Refiners Association, Annual

нефти с целью получения сырья для производства

Meeting. San Antonio, TX, March 20-22, 2011. P. 15.

дорожных битумов // Мир нефтепродуктов. Вестн.

[13]

Gillis D., VanWees M., Zimmerman P. Upgrading

нефт. компаний. 2016. № 4. С. 9-11.

Residues to Maximize Distillate Yields // UOP LLC,

[26] Пат. РФ 2107084 (опубл. 1998). Способ получения

дорожных битумов.

uop.com/?document=uop-uniflex-slurry-treatment-

[27] Пат. РФ 2142493 (опубл. 1999). Способ получения

alternative-paper&download=1

дорожных битумов.

[14]

Pat. US 20020005374A1 (publ. 2001). Heavy feed

[28] Моор Е. В., Кошкаров В. Е., Ракитин В. А.

upgrading based on solvent deasphalting followed

Получение органических вяжущих из компаудиро-

by slurry hydroprocessing of asphalt from solvent

ванного сырья для производства битумных мастик

deasphalting.

и эмульсий // Актуальные вопросы проектирования

[15]

Adams J. J. Asphaltene adsorption, a literature review //

автомобильных дорог. 2010. № 1. С. 180-187.

Energy Fuels. 2014. V. 28. P. 2831-2856. https://

[29] Пат. РФ 2074224 (опубл. 1997). Способ получения

doi.org/10.1021/ef500282p

антикоррозионного материала.

[16]

Hosseinpour N., Mortazavi Y., Bahramian A.,

[30] Гладких И. Ф., Черкасов Н. М., Сергеев В. И.

Khodatars L., Khodadadi A. Ali. Enhanced pyrolysis

Особенности защитных свойств асмола, получен-

and oxidation of asphaltenes adsorbed onto transition

ного из различного исходного сырья // Коррозия

metal oxides nanoparticles towards advanced in-situ

Территории Нефтегаз. 2011. № 1 (18). С. 62-65.

combustion EOR processes by nanotechnology //

[31] Хайрудинов И. Р., Ахметов М. М., Теляшев Э. Г. //

Appl. Catal. A: General. 2014. V. 477. P. 159-171.

Состояние и перспективы развития производства

кокса и пека из нефтяного сырья // Рос. хим. журн.

[17]

Castañeda L. C., Muñoz J. A. D., Ancheyta J.

2006. Т. L. № 1. С. 25-28.

Combined process schemes for upgrading of heavy

[32] Ramirez-Corredores M. M. The Science and

petroleum // Fuel. 2012. V. 100. P. 110-127. https://

Technology of Unconventional Oils: Finding Refining

doi.org/10.1016/j.fuel.2012.02.022.

Opportunities // Bottom of the barrel upgrading

[18]

Baldassari M., Mukherjee U. LC-MAX and other

technologies. Ch. 5. Acad. Press, 1st Ed., 2017.

LC-FINING Process Enhancements to Extend

P. 387-410.

Conversion and On-stream Factor // American Fuel &

[33] Pat. US 4290880 (publ. 1981). Supercritical process

Petrochemical Manufacturers, Annual Meeting. San

for producing deasphalted demetallized and deresined

Diego, CA, March 11-13, 2012. P. 14.

oils.

[19]

Gray M. R. Upgrading oil sands bitumen and heavy

[34] Iqbal R., Khan A., Eng O., Floyd R. Unlocking current

oil. The University of Alberta Press, Edmonton,

refinery constraints // Petrol. Technol. Quarterly. 2008.

Canada, 1st Ed. 2015. P. 449.

Q 2. P. 1-5.

[20]

Абдрахманов Р. А., Копылов А. Ю., Салахов И. И.,

[35] Motaghi M., Shree K., Krishnamurthy S. Consider new

Сафина И. Р., Мосунова Л. Ю. Экстракционная

methods for bottom of the barrel processing - Part 1 //

деасфальтизация как метод улучшения свойств

Hydrocarbon Processing. 2010. February. P. 35-38.

высоковязких нефтей // Вестн. Казан. технол. ун-

[36] Pat. US 4686027 (publ. 1987). Asphalt Coking Method.

та. 2014. Т. 17. № 10. С. 190-194.

[37] Houde E. J., McGrath M. J. When solvent deasphalting

[21]

Султанов Ф. М. Энергосберегающая технология

is the most appropriate technology for upgrading

сольвентной деасфальтизации нефтяных остатков:

residue // IDTC Conf., London, England, February

Автореф. докт. дис. Уфа, 2010. 40 с.

2006. P. 11.

1656

Магомедов Р. Н. и др.

[38] Speight J. The Desulfurization of Heavy Oils and

[51] Zhao Y., Wei F. Simultaneous removal of asphaltenes

Residua. 2nd Ed. CRC Press, 1999. P. 480.

and water from water-in-bitumen emulsion: I.

[39] Sultanov F. M. Improvement in procedure for propane

Fundamental development // Fuel Processing Technol.

and propane-butane deasphalting of petroleum resids

2008. V. 89. P. 933-940.

// Chem. Technol. of Fuels and Oils. 2009. V. 45. N 3.

P. 157-163.

[52] Zhao Y., Wei F. Simultaneous removal of asphaltenes

[40] Султанов Ф. М., Хайрудинов И. Р., Теляшев Э. Г.,

and water from water-in-bitumen emulsion: II.

Кузнецов В. Ю., Кузнецов Д. В. Новый процесс

Application feasibility // Fuel Processing Technol.

деасфальтизации нефтяных остатков с использова-

2008. V. 89. P. 941-948.

нием энегосберегающей технологии регенерации

растворителя в сверхкритических условиях и ин-

[53] Pat. US 2013/0277275 A1 (publ. 2013). Method for

жекторной системы очистки и компримирования

treating heavy oil.

растворителя // Нефтеперераб. и нефтехимия. 2008.

[54]

Pat. US 5466365 (publ. 1995). Process for

№ 6. С. 25-28.

deasphalting and demetallizing petroleum residues.

[41] Пат. РФ 2232792 (опубл. 2004). Способ деасфаль-

[55]

Pat. US 5346615 (publ. 1994). Process for deasphalting

тизации нефтяных остатков.

and demetalating crude petroleum or its fractions.

[42] Султанов Ф. М., Ахметов С. А., Султанбаев А. Ю.

[56]

Pat. US 5354454 (publ. 1994). Continuous process for

Оптимизация базовой установки деасфальтизации

deasphalting and demetallating a residue from crude

гудрона // Электрон. науч. журн. «Нефтегазовое

oil distillation.

дело». 2014. № 5. С. 313-323.

[57]

Ni H., Hsu C. S., Lee P., Wright J., Chen R., Xu C.,

[43] Хайрудинов И. Р., Султанов Ф. М., Кутьин Ю. А.,

Shi Q. Supercritical carbon dioxide extraction of

Тихонов А. А., Теляшев Р. Г. Процесс сольвентной

petroleum on kieselguhr // Fuel. 2015. V. 141. P. 74-

деасфальтизации — перспективная основа для

достижения высокой глубины переработки нефти

[58]

Liu Z. M., Yang G. Y., Lu Y., Han B. X., Yan H. K. //

// Мир нефтепродуктов. Вестн. нефт. компаний.

Phase equilibria of the CO2-Jiangsu crude oil system

2011. № 3. С. 17-19.

and precipitation of heavy components induced by

[44] Гиматдинов Р. Р., Фахрутдинов Р. З. Состояние

supercritical CO2 // J. Supercritical Fluids. 1999.

производства базовых масел в России // Вестн.

V. 16. P. 27-31.

технол. ун-та. 2016. Т. 19. № 11. C. 58-62.

[45] Zhao S., Xu C., Sun X.W., Chung K.H., Xiang Y. China

[59]

Lodi L., Concha V. O. C., Medina L. C., Filho R. M.,

refinery tests asphaltenes extraction process // Oil &

Wolf Maciel M. R. An experimental study of a pilot

Gas J. 2010. V. 108 (12). P. 52-58.

plant deasphalting process in CO2 supercritical //

[46] Chung K., Xu Z., Sun X., Zhao S., Xu C. Selective

Petrol. Sci. Technol. 2015. V. 33. P. 481-486. https://

asphaltene removal from heavy oil // Petrol. Technol.

doi.org/10.1080/10916466.2014.988871

Quarterly. 2006. Q 4. P. 99-105.

[60]

Magomedov R. N., Pripakhaylo A. V., Maryutina T. A.

[47] Shi Q., Zhao S., Zhou Y., Gao J., Xu C. Development

Solvent demetallization of heavy petroleum feedstock

of heavy oil upgrading technologies in China // Rev.

using supercritical carbon dioxide with modifiers // J.

Chem. Eng. 2019. P. 19.

Supercrit. Fluids. 2017. V. 119. P. 150-158. https://

doi.org/10.1016/j.supflu.2016.08.022

[48] Pat. US 2007/0007168 (publ. 2007). Deep separation

[61]

Припахайло А. В., Магомедов Р. Н., Марютина

method and processing system for the separation

Т. А. Разделение тяжелой нефти на узкие фракции

of heavy oil through granulation of coupled post-

методом сверхкритической флюидной экстракции

extraction asphalt residue.

с использованием смеси СО2-толуол // Журн. ана-

[49] Yu C., Zhang L., Guo X., Xu Z., Sun X., Xu C., Zhao S.

Association model for nickel and vanadium with

org/10.1134/S0044450219040108 [Pripakhaylo A. V.,

asphaltene during solvent deasphalting // Energy

Magomedov R. N., Maryutina T. A. Separation

Fuels. 2015. V. 29. P. 1534-1542.

of heavy oil into narrow fractions by supercritical

fluid extraction using a CO2-toluene mixture // J.

[50] Fan M., Sun X., Xu Z., Zhao S., Xu C., Chung K. H.

Anal. Chem. 2019. V. 74. N 4. P. 401-409. https://

Softening point: an indicator of asphalt granulation

doi.org/10.1134/S1061934819040105].

behavior in the selective asphaltene extraction

[62]

Пат. РФ 2694533 (опубл. 2019). Способ сольвент-

(SELEX-Asp) process // Energy Fuels. 2011. V. 25.

ной деасфальтизации тяжелого нефтяного сырья и

растворитель для реализации способа.