Журнал прикладной химии. 2019. Т. 92. Вып. 13

РАЗЛИЧНЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

УДК 544.4; 544.45

ОКИСЛИТЕЛЬНЫЙ КРЕКИНГ НЕФТЕЗАВОДСКИХ ГАЗОВ

© А. В. Озерский1,2, Я. С. Зимин1,2, И. К. Комаров1,2,3, А. В. Никитин1,2,

И. В. Седов1,3, И. Г. Фокин1, В. И. Савченко1, В. С. Арутюнов1,2,3

1 Институт проблем химической физики РАН,

142432, г. Черноголовка Московской обл., пр. Академика Семенова, д. 1

2 Федеральный исследовательский центр химической физики им. Н. Н. Семенова РАН,

119334, г. Москва, ул. Косыгина, д. 4

3 Московский государственный университет им. М. В. Ломоносова,

119991, г. Москва, Ленинские горы, д. 1, стр. 51

E-mail: alex.ozersky.1992@gmail.com

Поступила в Редакцию 9 октября 2019 г.

После доработки 21 октября 2019 г.

Принята к публикации 22 октября 2019 г.

Проведены испытания окислительного крекинга смесей этана, пропана и н-бутана на установке

производительностью по сырьевому газу до 5 м3·ч-1. Показано, что этилен, СО и водород являются

основными продуктами оксикрекинга нефтезаводских газов, их суммарный выход может превышать

90%. При этом выход этилена и СО определяется суммарной концентрацией алканов в смеси и не

зависит от длины их углеводородной цепи, в то время как выход водорода значительно снижается

с ростом углеводородной цепи исследуемого алкана. Проведенные испытания показали высокую

эффективность способа получения этилена, СО и водорода оксикрекингом смесей компонентов неф-

тезаводских газов.

Ключевые слова: нефтезаводской газ; окислительный крекинг; этилен; монооксид углерода; водород

DOI: 10.1134/S0044461819130073

Повышение эффективности и глубины исполь-

Ввиду того что реакционные активности входящих

зования поступающего на нефтеперерабатываю-

в состав нефтезаводских газов (НЗГ) насыщенных

щие предприятия углеводородного сырья остается

углеводородов сильно различаются и их состав не-

актуальной задачей нефтехимической отрасли. На

постоянен, переработка таких газов без разделения

установках крекинга углеводородов помимо целевых

является весьма сложной задачей. Каталитические

товарных продуктов образуется значительное коли-

процессы плохо справляются с такими задачами, как

чество насыщенных С2+ газов, которые сжигаются с

активация С-H-связей в молекулах углеводородов, но

целью выработки тепла [1-5]. Учитывая, что исход-

именно они могут эффективно оптимизировать выход

ное сырье для крекинга прошло стадии очистки и

ценных конечных кислородсодержащих нефтехими-

подготовки (осушка, обессеривание), а также относи-

ческих продуктов.

тельно невысокую теплоотдачу при сгорании смесей

Лабораторные исследования уже показали, что

данного состава, такое использование нельзя считать

одним из перспективных направлений для создания

рациональным [6].

эффективных способов переработки НЗГ могут стать

1688

Окислительный крекинг нефтезаводских газов

1689

Рис. 1. Схема способов переработки нефтезаводского газа.

новые процессы на основе селективного окислитель-

и в небольших количествах олефины С4+. Основным

ного крекинга (оксикрекинга) с образованием этиле-

продуктом окисления является CO, в меньших коли-

на, СО и водорода с их последующим вовлечением в

чествах образуются вода и CO2 [12].

реакции каталитического гидроформилирования или

На рис. 2 представлена схема демонстрационной

карбонилирования с получением ценных нефтехими-

установки окислительного крекинга компонентов

ческих продуктов (рис. 1) [7-10].

НЗГ. Исходные углеводородные газы и кислород под

С целью получения объективных данных об эф-

избыточным давлением подавали из баллонов (на

фективности и технологических особенностях ок-

схеме не указаны), находящихся за пределами по-

сикрекинга углеводородных компонентов НЗГ в

мещения с установкой. Перед редуцированием во

опытно-промышленном масштабе в данной работе

избежание переохлаждения газовых редукторов 2

были проведены испытания на демонстрационной

углеводородные газы подогревали в электрона-

укрупненной установке производительностью по

гревателях 1 до температуры 50-60°С. Затем угле-

сырьевому газу до 5 м3·ч-1.

водородный газ направлялся в ресивер 3 для стаби-

лизации газового потока перед подачей на регулятор

расхода газов (РРГ) 4. На РРГ газы подавали при

Экспериментальная часть

давлении на 1-2 атм выше, чем давление в реакторе.

Окислительный крекинг легких алканов протека-

После РРГ углеводородные компоненты смешивали,

ет в газовой фазе, без использования катализатора.

и газовая смесь заданного состава направлялась в

Лабораторные исследования показали, что процесс

электрический нагреватель 5, в котором нагревалась

инициируется нагреванием исходной газовой смеси

до температуры процесса. Время нахождения угле-

до необходимой температуры [11]. Добавление кис-

водородных газов в нагревателе было значительно

лорода увеличивает скорость протекания крекинга,

ниже времени, необходимого для заметного проте-

позволяет повысить энергоэффективность процесса,

кания термических процессов. После нагрева угле-

уменьшить скорость образования и отложения кок-

водородный газ подавали в смеситель первой секции

са или смолообразных продуктов. Этилен является

реактора 6.

основным углеродсодержащим продуктом при окис-

Реактор состоял из трех секций, каждая из кото-

лительном крекинге смесей алканов состава С2-С5.

рых нагревалась тремя независимыми электрона-

Также в ходе процесса образуются метан, пропилен

гревателями. Работа каждого нагревателя регулиро-

1690

Озерский А. В. и др.

Рис. 2. Схема установки оксикрекинга компонентов НЗГ мощностью 5 м3·ч-1.

1 — электрический подогреватель газа, 2 — редуктор газовый, 3 — ресивер, 4 — регулятор расхода газа (РРГ),

5 — электрический нагреватель газа, 6 — трехсекционный реактор оксикрекинга, 7 — водяной холодильник,

8 — вентиль тонкой регулировки, 9 — сепаратор.

валась отдельным ПИД-регулятором, управляемым

множество факторов, влияющих на скорость и состав

термопарой, расположенной в нагреваемой им зоне.

его продуктов.

После нагрева всего реактора до заданной темпе-

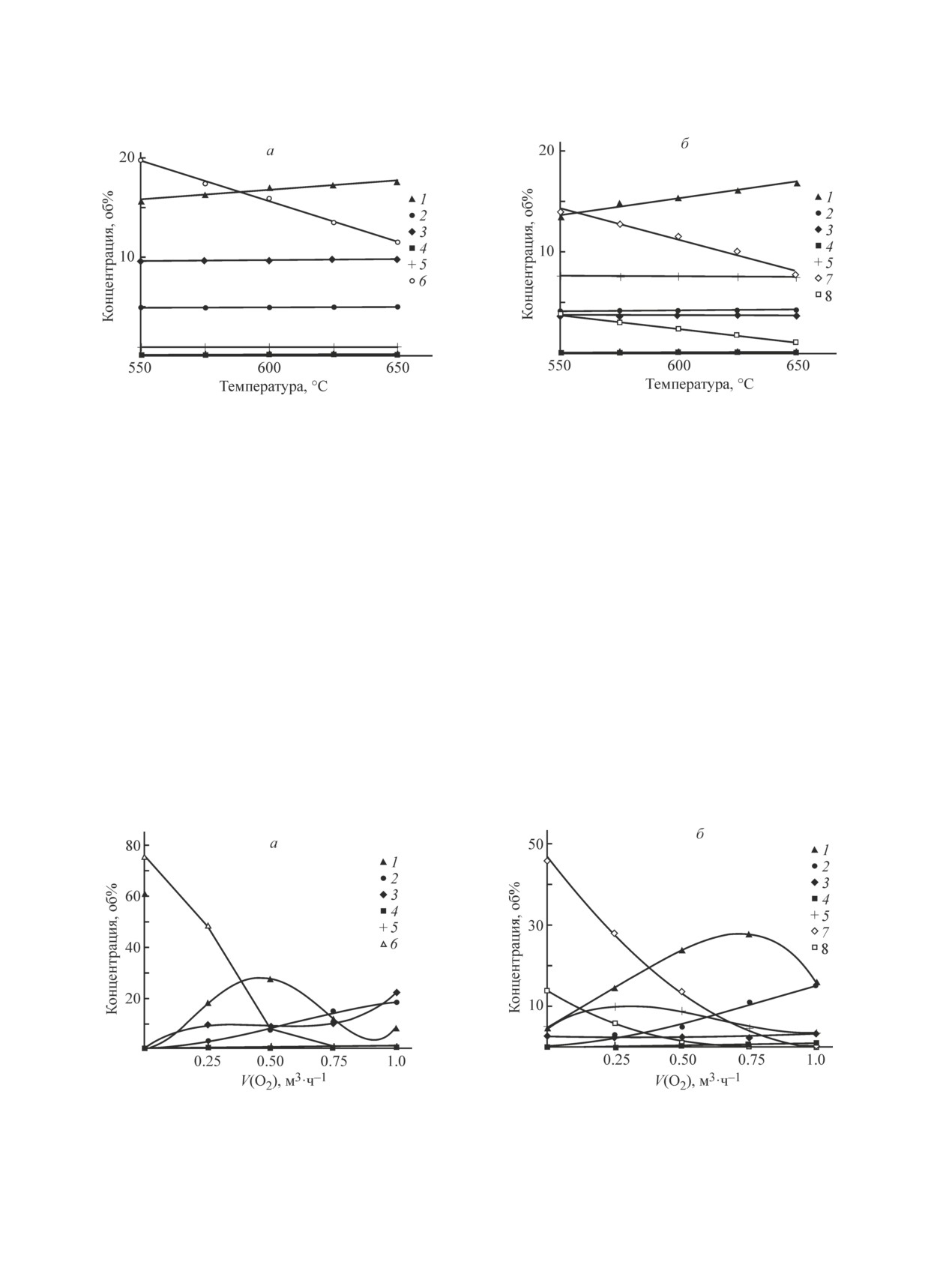

Влияние температуры на распределение основных

ратуры путем частичного закрытия вентиля тонкой

продуктов окислительного крекинга этана. В ус-

регулировки 8, расположенного после сепаратора 9,

ловиях оксикрекинга алканов С2-С4 уже при 550°С

устанавливали необходимое давление внутри реак-

кислород конвертируется полностью, его остаточная

тора. После этого поочередно в равных количествах

концентрация в продуктах не превышает 0.1 об%.

с помощью РРГ подавали окислитель в смесители

Основными кислородсодержащими продуктами яв-

секций реактора. Газ оксикрекинга охлаждался в во-

ляются СО, СО2 и вода (рис. 3). Как показали испы-

дяном холодильнике 7, осушался в сепараторе 9 и

тания, в данных условиях выход CO незначительно

направлялся на дожигатель.

зависит от длины цепи углеводорода и температуры.

После стабилизации температурного режима вну-

Основным продуктом при оксикрекинге С2+ алка-

три реактора часть продуктового газа по обогревае-

нов является этилен, концентрация которого выше,

мым капиллярам отбирали на хроматографический

чем концентрация СО и водорода. С ростом темпе-

анализ.

ратуры процесса выход этилена монотонно увели-

Испытания проводили с этаном и пропан-бутано-

чивается, скорее всего за счет увеличения вклада

вой смесью ([С3Н8] = 34.0 об%, [n-С4Н10] = 11.5 об%).

процессов термической деструкции алканов.

Для более быстрой стабилизации температурного

Стоит отметить, что выход этилена практически

режима внутри реактора и повышения безопасности

не зависит от природы алкана, а определяется лишь

процесса смеси С2+ алканов разбавляли метаном,

их суммарным количеством в смеси. При этом се-

который в исследуемых условиях инертен.

лективность образования водорода при оксикрекинге

С3+ компонентов примерно в 3 раза ниже, чем при

оксикрекинге этана, и составляет всего 3-4%. Таким

Обсуждение результатов

образом, с ростом углеводородной цепи исходного

Ввиду сложности радикального разветвленно-цеп-

алкана преимущественно увеличивается вклад про-

ного механизма окисления легких алканов и наличия

цессов термического крекинга.

нелинейных явлений, сопровождающих эти процес-

Экспериментальные испытания, так же как и ла-

сы, при практической реализации технологий на базе

бораторные исследования [12], показали, что с по-

газофазного оксикрекинга необходимо учитывать

вышением температуры увеличивается доля конвер-

Окислительный крекинг нефтезаводских газов

1691

Рис. 3. Температурная зависимость концентрации реагентов и основных продуктов окислительного крекинга

этана (а) и пропан-бутановой смеси (б).

[С2Н6]0 = [С3+]0 = 45.5 об%, [О2]0 = 9.0 об%, остальное — CH4, t = 3.5 c, Р = 2 атм.

1 — этилен, 2 — СО, 3 — водород, 4 — СО2, 5 — пропилен, 6 — этан, 7 — пропан, 8 — н-бутан.

тированного углерода, пошедшего на образование

Без добавок кислорода этан не конвертируется,

этилена. При этом выход этилена определяется сум-

но даже при небольшом добавлении кислорода при

марной концентрацией С2+ алканов в смеси.

отношении этан/кислород = 10 конверсия этана со-

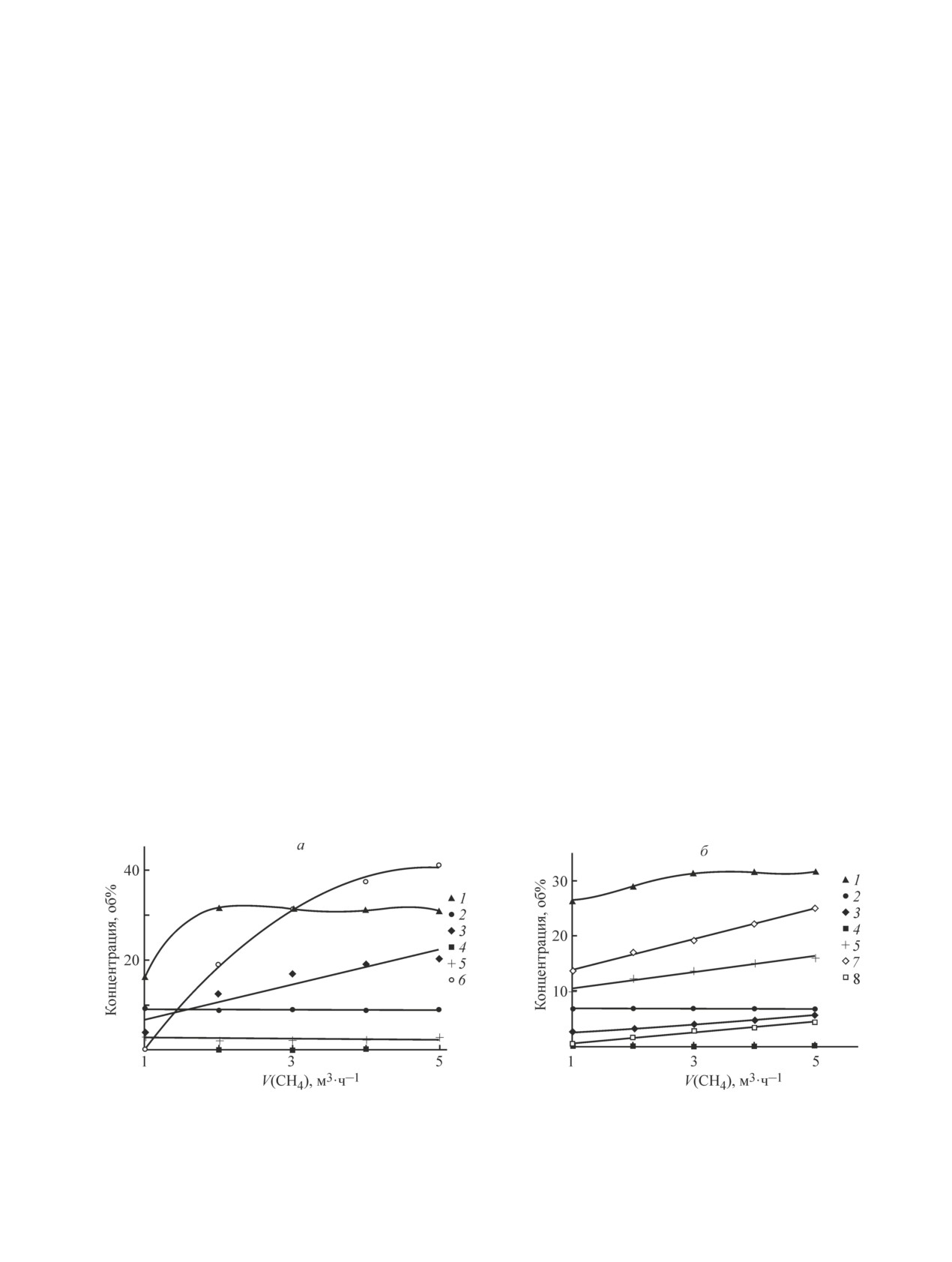

Влияние начальной концентрации кислорода на

ставляет около 40%, основным продуктом является

распределение продуктов окислительного крекин-

этилен. Таким образом, кислород вовлекает этан в

га компонентов нефтезаводских газов. Начальная

конверсию с образованием не только продуктов окис-

концентрация кислорода или соотношение углево-

ления, но и олефинов (рис. 4, а).

дород/кислород в исходной смеси является одним

Без кислорода пропан и н-бутан подвергаются пи-

из параметров, которые оказывают существенное

ролизу и крекингу с образованием этилена и пропи-

влияние на скорость процесса, конверсию реагентов

лена (рис. 4, б). Добавки кислорода увеличивают ско-

и на распределение продуктов [8]. Именно начальная

рость превращения алканов. Так, н-бутан полностью

концентрация кислорода, как показали лабораторные

конвертируется при добавках 0.5 м3·ч-1 кислорода, а

исследования, позволяет регулировать соотношение

пропан — при 0.75 м3·ч-1 кислорода.

этилен/СО в широком диапазоне значений.

Рис. 4. Зависимость концентрации реагентов и основных продуктов от подачи кислорода при окислительном кре-

кинге этана (а) и пропан-бутановой смеси (б).

V0(С2Н6) = 2.5 м3·ч-1, [С2Н6]/[CH4] = 3, Т0 = 600°С, Р = 2 атм.

1 — этилен, 2 — СО, 3 — водород, 4 — СО2, 5 — пропилен, 6 — этан, 7 — пропан, 8 — н-бутан.

1692

Озерский А. В. и др.

При оксикрекинге С2-С4 алканов увеличение

Влияние начальной концентрации метана в ис-

концентрации кислорода в смеси или уменьшение

ходной углеводородной смеси на распределение

соотношения алкан/кислород приводит к линейному

продуктов окислительного крекинга компонентов

росту выхода СО.

нефтезаводских газов. Как показали предыдущие

Стоит отметить, что при крекинге пропан-бутано-

исследования, при оксикрекинге легких алканов ме-

вой смеси этилен и пропилен образуются в одинако-

тан практически не вовлекается в процесс [8, 11,

вых количествах. Зависимости их концентраций от

12] и оказывает слабое влияние на его кинетические

начальной концентрации кислорода проходят через

показатели. Поэтому метан может рассматриваться

явно выраженные максимумы. При этом, поскольку

как инертный газ-разбавитель, и его расход в данном

пропилен является более реакционноспособным, чем

случае будет влиять лишь на время пребывания С2+

этилен, его концентрация начинает снижаться при

углеводородов в реакторе.

меньших добавках кислорода, основным маршрутом

При оксикрекинге этана (рис. 5, а) при малом вре-

его расходования, вероятно, является окисление в СО.

мени пребывания основными продуктами являются

Концентрация водорода при оксикрекинге этана

этилен, водород и СО. В отличие от этилена и СО,

с ростом начальной концентрации кислорода увели-

концентрации которых практически не изменяются

чивается. Вероятно, это связано с увеличением тем-

при увеличении времени пребывания, концентрация

пературы процесса при добавлении кислорода и как

водорода снижается. Концентрация этилена начинает

следствие с увеличением скорости дегидрирования

снижаться лишь при подаче метана ниже 2 м3·ч-1, ве-

алканов. При оксикрекинге пропан-бутановой смеси

роятно, это связано с образованием продуктов уплот-

выход водорода значительно ниже, это может объяс-

нения при данном времени контакта.

няться тем, что основным деструктивным процессом

Высокая концентрация водорода в продуктах про-

в данных условиях является не дегидрирование, а

цесса при небольшом времени пребывания и низкой

крекинг углеводородов.

конверсии этана свидетельствует о существенном

Таким образом, добавление кислорода позво-

вкладе реакций термического дегидрирования этана

ляет значительно увеличить общую скорость про-

при этой температуре. Однако согласно стехиометрии

цесса по сравнению с крекингом. Добавки кисло-

реакции дегидрирования этана в этилен концентрация

рода оказывают незначительное влияние на выход

водорода должна быть еще выше. Вероятно, часть во-

водорода, концентрация которого значительно сни-

дорода в данных условиях окисляется до воды.

жается с ростом углеводородной цепи исследуемого

При уменьшении расхода метана конверсия пропа-

алкана. Концентрация монооксида углерода растет с

на и н-бутана растет в основном за счет последующих

добавлением кислорода, при этом его выход опреде-

процессов превращения первичных продуктов —

ляется суммарным содержанием С2+ компонентов в

пропилена и бутиленов (рис. 5, б). При этом, так же

смеси.

как и в случае с этаном, увеличение времени конвер-

Рис. 5. Зависимость концентрации реагентов и продуктов оксикрекинга от расхода метана при окислительном

крекинге этана (а) и пропан-бутановой смеси (б).

V0(С2Н6) = V0(С3+) = 2.5 м3·ч-1, V0(О2) = 0.5 м3·ч-1, Т0 = 600°С, Р = 2 атм.

1 — этилен, 2 — СО, 3 — водород, 4 — СО2, 5 — пропилен, 6 — этан, 7 — пропан, 8 — н-бутан.

Окислительный крекинг нефтезаводских газов

1693

сии выше порогового значения приводит к снижению

Никитин Алексей Витальевич, к.х.н., ORCID:

скорости образования этилена.

Таким образом, увеличение времени пребывания

Седов Игорь Владимирович, к.х.н., ORCID: https://

реагентов в реакторе приводит к увеличению вкла-

orcid.org/0000-0001-9648-4895

да последующих процессов глубокого окисления и

Фокин Илья Геннадьевич, к.т.н., ORCID: https://

уплотнения.

orcid.org/0000-0003-3652-2575

Савченко Валерий Иванович, д.х.н., проф., ORCID:

Выводы

Арутюнов Владимир Сергеевич, д.х.н., проф.,

В ходе работы были проведены испытания экс-

периментального блока получения этилена и СО

оксикрекингом трех смесей углеводородов в мета-

Список литературы

не — этана, пропан-бутановой смеси и этан-про-

пан-бутановой смеси. Проведенные испытания по-

[1] Melero J. A., Iglesias J., Garcia A. Biomass as

зволили определить область параметров, в которой

renewable feedstock in standard refinery units.

Feasibility, opportunities and challenges // Energy &

необходимо проводить дальнейшую оптимизацию

Environmental Sci. 2012. V. 5. P. 7393-7420. https://

процесса.

doi.org/10.1039/c2ee21231e

Так, было показано, что увеличение температуры

[2] Luo X. B., Wang M. H., Li X. G., Li Y., Chen C., Sui H.

исходной углеводородной смеси позволяет повысить

Modelling and process analysis of hybrid hydration-

выход этилена. Однако при температурах выше 650°С

absorption column for ethylene recovery from refinery

увеличивается вклад процессов деструкции самого

dry gas // Fuel. 2015. V. 158. P. 424-434. https://

этилена с образованием продуктов уплотнения, оп-

doi.org/10.1016/j.fuel.2015.05.035

тимальная температура проведения процесса окси-

[3] Li X. G., Li Y., Zhang L. H., Li H. Absorption-

крекинга смеси алканов С2-С4 составляет 600-650°С.

hydration hybrid method for ethylene recovery from

Выход этилена определяется суммарной концентра-

refinery dry gas: Simulation and evaluation // Chem.

цией С2+-алканов в смеси.

Eng. Res. Design. 2016. V. 109. P. 258-272. https://

Добавление кислорода позволяет значительно уве-

doi.org/10.1016/j.cherd.2016.01.022

личить общую скорость процесса по сравнению с

[4] Горбунов Д. Н., Теренина М. В., Кардашева Ю. С.,

Максимов А. Л., Караханов Э. А. Оксо-процессы

термическим крекингом. При этом добавки кислорода

с участием этилена (обзор) // Нефтехимия. 2017.

оказывают незначительное влияние на выход водоро-

да, концентрация которого значительно снижается с

S0028242117060223 [Gorbunov D. N., Terenina M. V.,

ростом углеводородной цепи исследуемого алкана.

Kardasheva Y. S., Karakhanov E. A., Maksimov A. L.

Концентрация монооксида углерода монотонно рас-

Oxo processes involving ethylene (a review)// Petrol.

тет с добавлением кислорода, и его выход опреде-

Chem. 2017. V. 57. N 12. P. 1137-1140. https://

ляется суммарным содержанием С2+-компонентов в

doi.org/10.1134/S0965544117060159].

смеси.

[5] Wang D. L., Feng X. Simulation and multi-objective

optimization of an integrated process for hydrogen

production from refinery off-gas // Int. J. Hydrogen

Финансирование работы

Energy. 2013. V. 38. N 29. P. 12968-12976. https://

Работа выполнена при финансовой поддержке

doi.org/10.1016/j.ijhydene.2013.04.077

Минобрнауки России (Соглашение о предостав-

[6] Никитин А. В., Седов И. В., Озерский А. В., Афау-

нов А. А., Артамонова Н. Е., Арутюнов В. С.

лении субсидии № 14.607.21.0171, идентификатор

Способ получения ценных нефтехимических про-

RFMEFI60717X0171).

дуктов из компонентов нефтезаводских газов //

XII Междунар. конф. молодых ученых по нефтехи-

Информация об авторах

мии. г. Звенигород, 17-21 сентября 2018 г. С. 531-

533.

Озерский Алексей Валериевич, ORCID: https://

[7] Горбунов Д. Н., Ненашева М. В., Мацуке-

orcid.org/0000-0002-6765-1401

вич Р. П., Теренина М. В., Путилин Ф. Н., Карда-

шева Ю. С., Максимов А. Л., Караханов Э. А.

org/0000-0002-3645-9361

Гидроформилирование этилена на родиевых ката-

Комаров Илья Константинович, ORCID: https://

лизаторах в обогащенных углеводородами средах:

orcid.org/0000-0001-9581-7061

стадия комбинированного процесса переработки

1694

Озерский А. В. и др.

нефтезаводских газов в оксигенаты // Нефтехимия.

[10]

Hu C., Wu J., Zhang H., Qin S. Dual catalyst bed for

2019. Т. 59. № 5. С. 560-568.

the oxidation of CH4 simultaneously to C2H4 and

syngas // AIChE J. 2007. V. 53. N 11. P. 2925-2931.

[Gorbunov D. N., Semernina V. A., Terenina M. V.,

Kardasheva Yu. S., Maksimov A. L., Karakhanov E. A.

[11]

Арутюнов В. С., Савченко В. И., Седов И. В.,

Catalytic decomposition of methylformate in the

Никитин А. В., Магомедов Р. Н., Прошина А. Ю.

presence of transition metal complexes, phosphine

Кинетические закономерности и технологиче-

ligands and water // Petrol. Chem. 2019. V. 59. N 5.

ские перспективы селективного окислительного

P. 560-568.

крекинга легких алканов // Успехи химии. 2017.

Т. 86. № 1. С. 47-74 [Arutyunov V. S., Savchenko V. I.,

[8] Магомедов Р. Н., Никитин А. В., Савченко В. И.,

Sedov I. V., Nikitin A. V., Magomedov R. N., Proshi-

Арутюнов В. С. Получение газовых смесей с ре-

na A. Y. Kinetic features & industrial prospects of the

гулируемым соотношением этилена и с газофаз-

selective oxidative cracking of light alkanes // Russ.

ным окислительным крекингом легких алканов //

Chem. Rev. 2017. V. 86. N 1. P. 47-74.

Кинетика и катализ. 2014. Т. 55. № 5. С. 584-

[12]

Магомедов Р. Н., Прошина А. Ю., Пешнев Б. В.,

[Magomedov R. N., Nikitin A. V., Savchenko V. I.,

Арутюнов В. С. Влияние газовой среды и гетеро-

Arutyunov V. S. Production of gas mixtures with

генных факторов на газофазный окислительный

regulated ratios between ethylene and carbon monoxide

крекинг этана // Кинетика и катализ. 2013. Т. 54.

by the gas-phase oxidative cracking of light alkanes //

№ 4. С. 413-419.

Kinet. Catal. 2014. V. 55. N 5. P. 556-565. https://

doi.org/10.1134/S0023158414050127].

[Magomedov R. N., Proshina A. Yu., Arutyunov V. S.,

[9] Arutyunov V. S., Savchenko V. I., Sedov I. V.,

Peshnev B. V. Effects of the gas medium and

Fokin I. G., Nikitin A. V., Strekova L. N. New concept

heterogeneous factors on the gas-phase oxidative

for small-scale GTL // Chem. Eng. J. 2015. V. 282.

cracking of ethane // Kinet. Catal. 2013. V. 54. N 4.

P. 394-399.