614

Дубинин Ю. В. и др.

Журнал прикладной химии. 2019. Т. 92. Вып. 5

УДК 66.096.5

СЖИГАНИЕ СЕРОСОДЕРЖАЩИХ ЖИДКИХ ТОПЛИВ

В КИПЯЩЕМ СЛОЕ КАТАЛИЗАТОРА

© Ю. В. Дубинин, Н. А. Языков, А. Д. Симонов, С. И. Решетников, В. А. Яковлев

Федеральный исследовательский центр «Институт катализа им. Г. К. Борескова СО РАН»,

Новосибирск

E-mail: dubinin@catalysis.ru

Поступила в Редакцию 28 августа 2018 г.

После доработки 25 февраля 2019 г.

Принята к публикации 7 марта 2019 г.

Приведены результаты исследования процесса сжигания жидких топлив, содержащих серу, в неизо-

термическом кипящем слое промышленного катализатора ЩКЗ-1 на примере сернистой и тяжелой

высокосернистой нефтей. Определен оптимальный («ниспадающий») профиль температуры в слое,

который характеризуется снижением температуры с 700 до 500°С по ходу движения газовой смеси.

На основе математического моделирования из описания экспериментальных данных по изменению

концентрации серы на выходе из слоя адсорбента (кальцита) при различной его загрузке рассчитана

удельная емкость адсорбента, которая составила (14.2-15.9)·10-3 г·см-3. Показано, что потенци-

альная емкость кальцита в кипящем слое на порядок выше емкости кальцита в неподвижном слое.

Ключевые слова: каталитическое сжигание; кипящий слой; серосодержащие жидкие топлива; оксиды

серы; кальцит; моделирование

DOI: 10.1134/S0044461819050104

Технология каталитического сжигания топлив в

нивелироваться за счет связывания образующихся

кипящем слое [1] основана на сочетании четырех

оксидов серы оксидами металлов.

принципов: применение катализаторов полного окис-

Кроме того, известно, что некоторые компонен-

ления; использование кипящего слоя частиц катали-

ты золы уноса, содержащие 30-92% оксида железа

затора; сжигание смесей топлива и воздуха, близких

в различных формах, могут проявлять каталитиче-

к стехиометрии; совмещение тепловыделения и те-

скую активность в окислительных процессах [3-6].

плоотвода в едином слое катализатора. Присутствие

Поэтому можно ожидать частичного окисления SO2

в реакторе катализатора глубокого окисления сни-

до SO3 с последующим взаимодействием с оксидами

жает температуру сжигания органического топлива

[7-9] при сжигании угля в кипящем слое. В работе

с 1200-1600 до 400-700°С, обеспечивая при этом

[10] показано, что при сжигании углей в кипящем

высокие скорости окисления и полное сгорание то-

слое зола с высоким содержанием CaO обеспечивает

пливно-воздушных смесей. Каталитическое сжигание

степень связывания оксидов серы при Ca/S = 2 на

принципиально отличается от горения в традици-

уровне 80%, и увеличение отношения Ca/S приводит

онном понимании, так как топливо, находящееся в

к увеличению степени связывания оксидов серы.

газовой фазе, окисляется на поверхности твердых

Таким образом, в процессе горения высокозоль-

катализаторов без образования пламени.

ных углей с высоким содержанием CaO в кипящем

Одной из проблем, связанных с сжиганием различ-

слое катализатора образуется SO2 и частично SO3,

ных топлив, является образование оксидов серы —

при этом происходит дополнительно окисление SO2

опасных загрязнителей окружающей среды. Однако в

в SO3 на катализаторе с последующим связыванием

случае сжигания углей (в состав золы которых входят

оксидов серы с минеральной частью углей.

такие вещества, как SiO2, Al2O3, Fe2O3, CaO, MgO,

Содержание золы в жидких топливах, таких как

TiO2, K2O, Na2O, SO3, P2O5 [2]) эта проблема может нефть, составляет не более десятых долей процента

Сжигание серосодержащих жидких топлив в кипящем слое катализатора

615

[11]. В связи с этим для эффективного улавливания

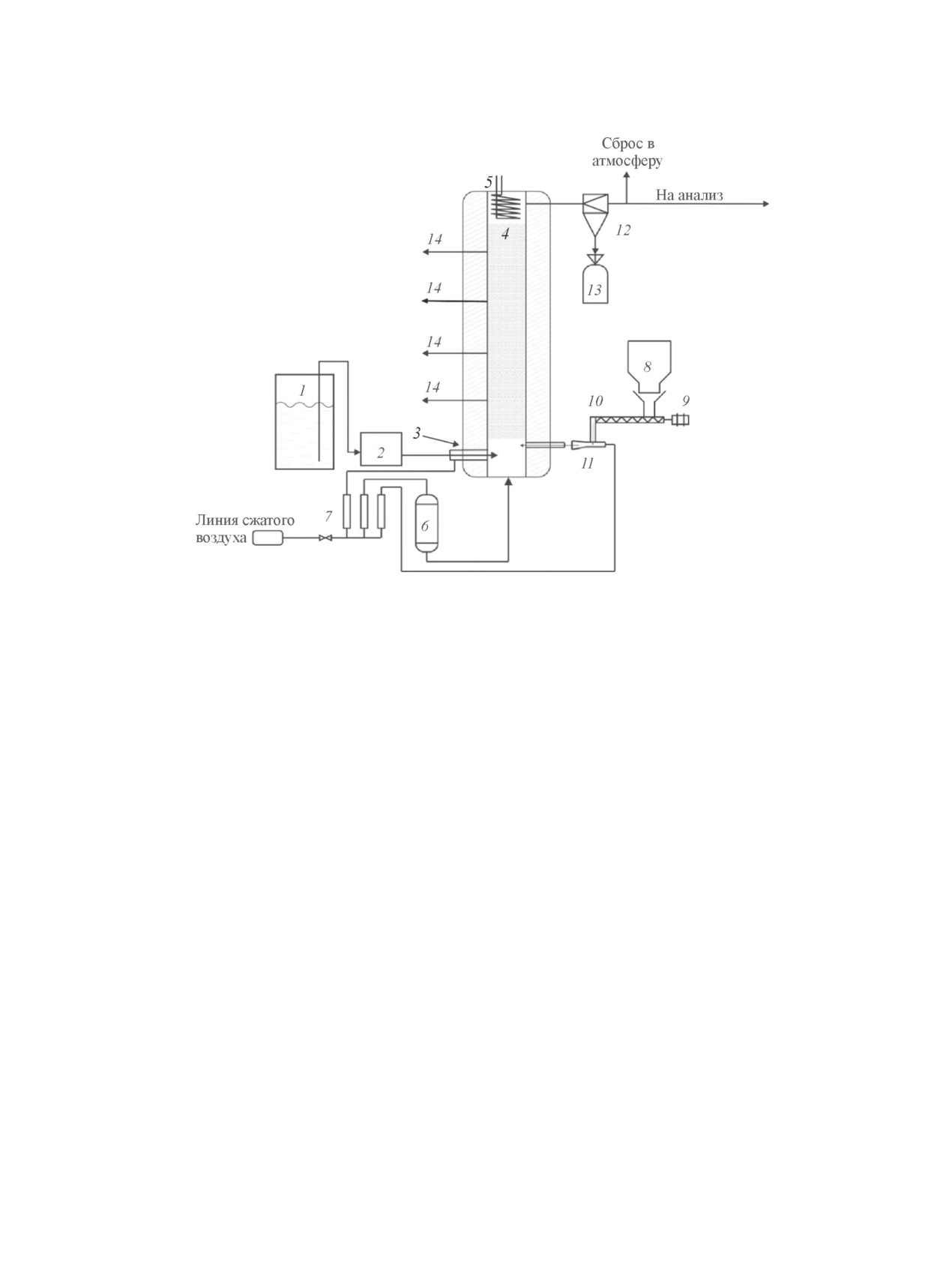

Сжигание нефти проводили на установке, схема

оксидов серы необходимо дополнительное введение

которой представлена на рис. 1. Установка состо-

в реакционную среду щелочных добавок. Для этих

ит из емкости с жидким топливом, из которой при

целей могут быть использованы, например, кальцит,

помощи насоса топливо через боковое отверстие в

доломит, монтмориллонит, оксид кальция [12-16],

нижней части, продуваемое воздухом, подается в

которые широко используются для удаления оксидов

реактор с кипящим слоем диаметром 40 мм. Также

серы, в том числе из отходящих газов при сжигании

снизу в реактор подается нагретый до 500°С с по-

как твердых, так и жидких топлив.

мощью воздухонагревателя воздух. Воздух нагре-

Наиболее широкое применение для связывания

вается для предварительного подогрева реактора и

SO2, например, при сжигании топлив в кипящем слое

выхода на режим. По мере увеличения расхода нефти

инертного материала (песка) получил кальцит [12].

температура подогрева входящего в реактор воздуха

При окислении топлив соединения серы окисляются

уменьшается вплоть до полного отключения нагрева

до SO2. В присутствии кальцита происходит погло-

при достижении автотермического режима горения

щение оксидов серы.

топлива. Расход воздуха контролируется при помощи

В рассматриваемом нами случае физическая кар-

ротаметров. Реактор также оснащен узлом подачи

тина процесса в отличие от сжигания топлив в кипя-

из бункера твердого связующего серы при помощи

щем слое инертного материала принципиально иная:

шнекового дозатора. После реактора зола и части-

в реакторе с кипящим слоем катализатора протекает

цы связующего отделяются от отходящих газов в

процесс каталитического сжигания жидких топлив,

циклоне и попадают в емкость для сбора твердых

содержащих серу, с образованием SO2 и его доокис-

частиц. Сжигание жидких топлив проводили в слое

лением до SO3 [12]. Соответственно дополнительно

алюмомеднохромового катализатора ЩКЗ-1 (ООО

происходит образование сульфата кальция за счет

«Щелковский катализаторный завод», ТУ 2171-005-

прямого взаимодействия кальцита с SO3.

51444844-01), представляющего собой сферические

Целью данной работы являлось исследование про-

частицы с размером гранул 1.5-2.0 мм. Доля актив-

цесса сжигания жидких топлив, содержащих серу, в

ного компонента в катализаторе — 10% (6.5% Cr2O3,

реакторе с неизотермическим кипящим слоем про-

3.5% CuO). Удельная поверхность катализатора со-

мышленного катализатора глубокого окисления и в

ставляет 115 м2·г-1. Загрузка катализатора — 700 см3.

присутствии кальцита, а также оптимизация профиля

Медно-хромовые системы широко используются в

температуры в слое.

качестве катализаторов глубокого окисления, кроме

того, они достаточно устойчивы к отравлению окси-

дами серы [17].

Экспериментальная часть

Эксперименты по сжиганию жидких топлив про-

Для проведения экспериментов использовали

водили в изотермическом и неизотермическом режи-

сернистую нефть (СН) и высокосернистую тяже-

мах по высоте слоя при температуре сжигания 700°С.

лую нефть (ТН). Содержание серы в нефтях опре-

Неизотермический профиль температур в реакторе

деляли при помощи рентгенофлуоресцентного

создавали за счет погруженного в слой катализатора

анализа (ГОСТ Р 51947-2002, ASTM D-4294-98).

теплообменника. Высота кипящего слоя составляла

Элементный состав нефти определяли на приборе

950 мм, зона сжигания топлива, в которой поддержи-

CHNS элементный анализатор VARIO EL CUBE про-

вали температуру 700°С, 600 мм. Расход воздуха со-

изводства фирмы Elementar Analysensysteme GmbH,

ставлял 2.6-2.9 м3·ч-1, расход нефти — 150-350 г·ч-1.

Germany. Основные характеристики нефтей приве-

В качестве связующего для оксидов серы исполь-

дены в табл. 1.

зовали кальцит (ТУ 8294-003-55768952-05), более

Таблица 1

Основные характеристики использованных нефтей

С

Н

O

N

S

Нефть

Плотность, г·см-3 (20°C)

мас%

Сернистая нефть

0.840

84.60

12.58

0.65

1.51

0.66

Высокосернистая тяжелая нефть

0.872

84.72

12.53

0.16

0.29

2.30

616

Дубинин Ю. В. и др.

Рис. 1. Схема установки по сжиганию жидких топлив в кипящем слое катализатора.

1 — емкость с нефтью, 2 — насос, 3 — форсунка, 4 — реактор, 5 — теплообменник, 6 — воздухонагреватель, 7 — ро-

таметры, 8 — бункер для связующего соединений серы, 9 — привод дозатора, 10 — шнековый дозатор, 11 — эжектор,

12 — циклон, 13 — емкость для сбора твердых частиц, 14 — пробоотборники.

чем на 90% состоящий из CaO. Насыпная плотность

при температурах 600 и 700°С, расход газа — 75 л·ч-1

исходного кальцита составляла 1.37 г·см-3, удельная

(при н. у.), состав газа на входе в реактор: объемная

площадь поверхности кальцита (БЭТ) — 0.06 м2·г-1,

доля SO2 — 520-600 ppm, объемная доля кислоро-

объем пор — 1.0·10-3 см3·г-1, средний диаметр

да — 13.5%, остальное — азот.

пор — 52.3 нм. Для работы использовали фракцию

Изменение структурных характеристик кальцита

0.2-0.25 мм.

в кипящем слое катализатора определяли после про-

Отношение Ca/S изменяли за счет изменения расхо-

пускания кальцита в количестве 83 г·ч-1 через слой

да жидких топлив и расхода кальцита. Эксперименты

катализатора при 700°С в течение 1 ч. Для улавлива-

проводили при следующих начальных концентрациях

ния использовали циклон типа ЦН-15. Уловленный

SO2: 616 (СН), 720 (ТН), 900 (ТН), 1450 ppm (ТН) .

в циклоне кальцит рассеивали на ситах для опреде-

Для определения концентрации продуктов сго-

ления фракционного состава. Содержание кальция в

рания в отходящих газах использовали анализатор

катализаторе после натирания кальцита определяли

Полар производства ООО «Промэкоприбор», Россия.

рентгеноспектральным флуоресцентным методом на

Опыты по определению емкости кальцита и сте-

анализаторе ARL-Advant′x (Швейцария) с Rh-анодом

пени конверсии SO2 в SO3 на катализаторе проводи-

рентгеновской трубки.

ли в реакторе со стационарным слоем с движением

Текстурные характеристики кальцита и катализато-

газа сверху вниз. Диаметр реактора составлял 23 мм,

ра определяли на основе изотерм низкотемпературной

объем засыпки кальцита — 0.8 и 2.0 см3, катали-

адсорбции азота (ASAP-2400, Micromeritics, США).

затора — 0.8 см3. Для обеспечения равномерного

распределения газа по сечению реактора через слой

Обсуждение результатов

кальцита использовали пористые пластины толщиной

5 мм из кварца с гидравлическим сопротивлением

Учитывая, что при окислении серосодержащих

больше, чем у слоя кальцита, при этом слой кальцита

органических веществ в кипящем слое катализато-

располагался между пластинами. Процесс проводили

ра происходит накопление серы до определенного

Сжигание серосодержащих жидких топлив в кипящем слое катализатора

617

уровня [18, 19], эксперименты по изучению влияния

отношения Ca/S на изменение концентрации SO2

на выходе из реактора проводили после насыщения

катализатора серой. Для этого использовали тяжелую

нефть, которую сжигали в слое катализатора до мо-

мента окончания изменения концентрации SO2, что

соответствует равновесному состоянию, при котором

скорость образования сульфатов в катализаторе рав-

на скорости их разложения. Процесс проводили при

избытке воздуха 1.9, расход тяжелой нефти составил

260 г·ч-1.

Для расчета и оптимизации системы, в которой

при сжигании жидких топлив происходит как ката-

литическое окисление SO2, так и поглощение смеси

оксидов серы кальцитом, необходим учет адсорбци-

онных свойств кальцита и свойств катализатора в

отношении конверсии SO2 в SO3.

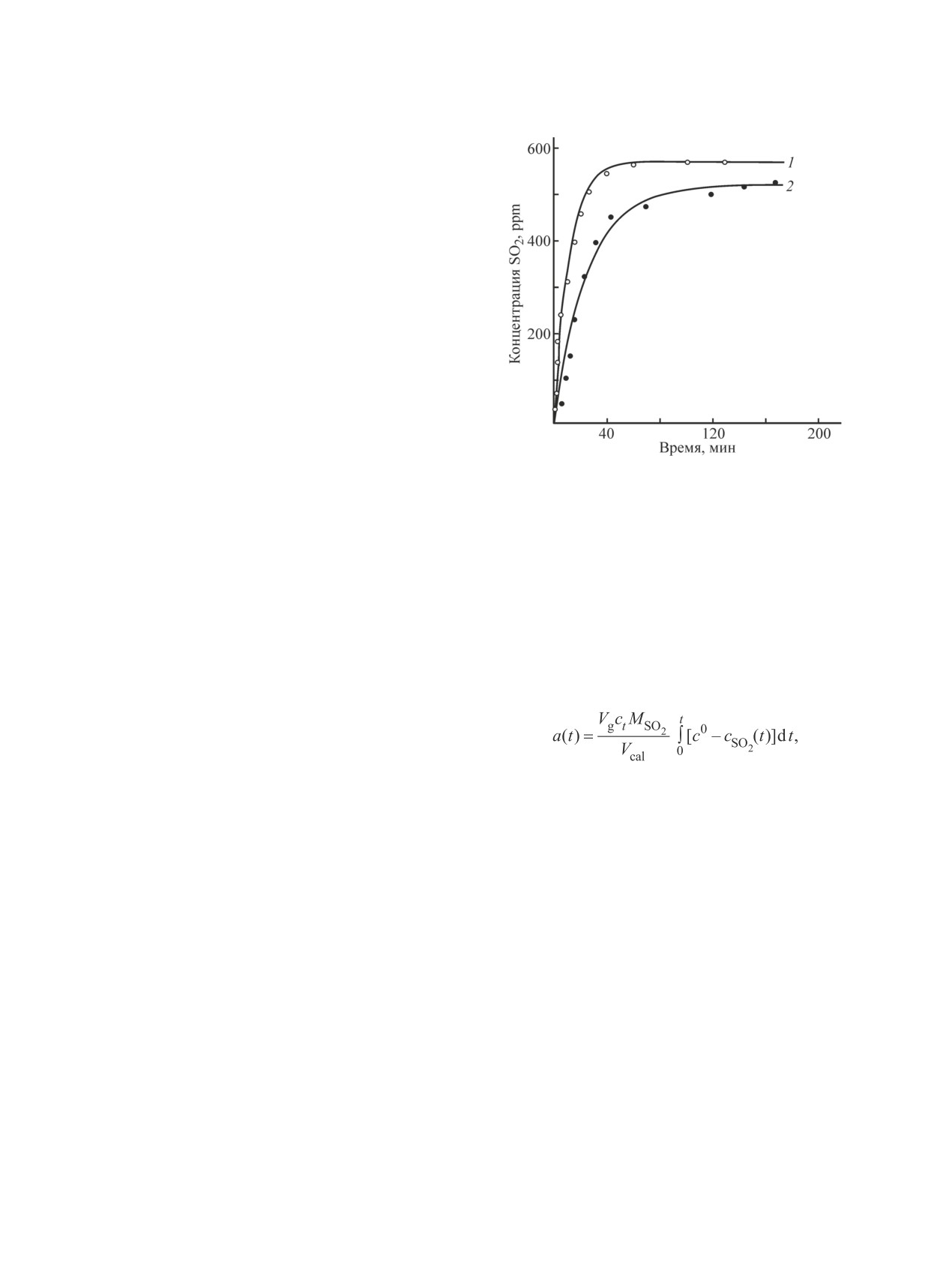

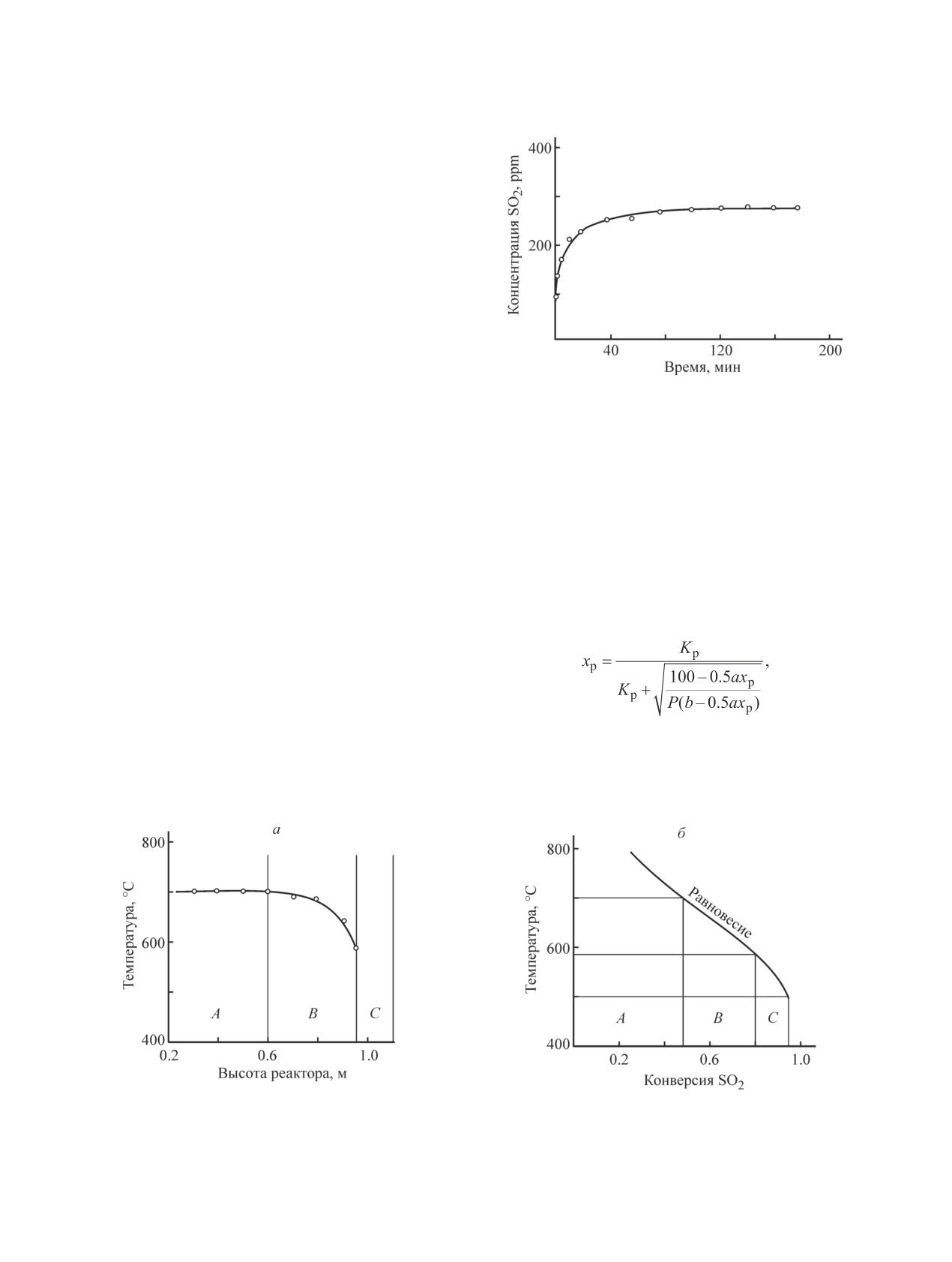

Рис. 2. Зависимость концентрации SO2 на выходе из

Определение величины емкости кальцита. Под ем-

реактора с неподвижным слоем при разной загрузке

костью кальцита понимается предельное количество

кальцита, Т = 700°С от времени.

SO2, которое может поглотиться (прореагировать) в

1 — загрузка кальцита (Vcal) составляет 0.8 см3, сSO20 =

данных условиях.

= 570 ppm; 2 — Vcal = 1.4 см3, сSO20 = 520 ppm.

Для определения константы скорости поглощения

Точки — эксперимент, линии — расчет.

диоксида серы кальцитом и его емкости из полу-

ченной экспериментальной зависимости изменения

Используя данные по изменению концентрации

концентрации SO2 во времени использовали уравне-

диоксида серы cSO2(t) на выходе из слоя, можно рас-

ние, описывающее изменение концентрации SO2 на

выходе из слоя катализатора в следующем виде:

считать динамику поглощения диоксида серы кальци-

том и его емкость по следующей формуле:

dс/dt = kа(с0 - с),

(1)

при t = 0 с = 0,

(2)

где с0, с — мольная доля SO2 на входе в слой и ее те-

кущее значение на выходе; t — время; kа — константа

где a(t) — содержание серы в данный момент вре-

скорости поглощения серы кальцитом (с-1).

мени (мг·см-3), Vg — скорость газового потока

В основу расчета были положены эксперименталь-

(см3·с-1), сt — количество молей в единице объема

ные данные по поглощению SO2 кальцитом в непод-

газа (моль·см-3), MSO2 — молекулярный вес серы

вижном слое при температуре 700°С. Эксперименты

(мг·моль-1), Vcal — количество адсорбента (см3).

проводили при различных загрузках кальцита в ре-

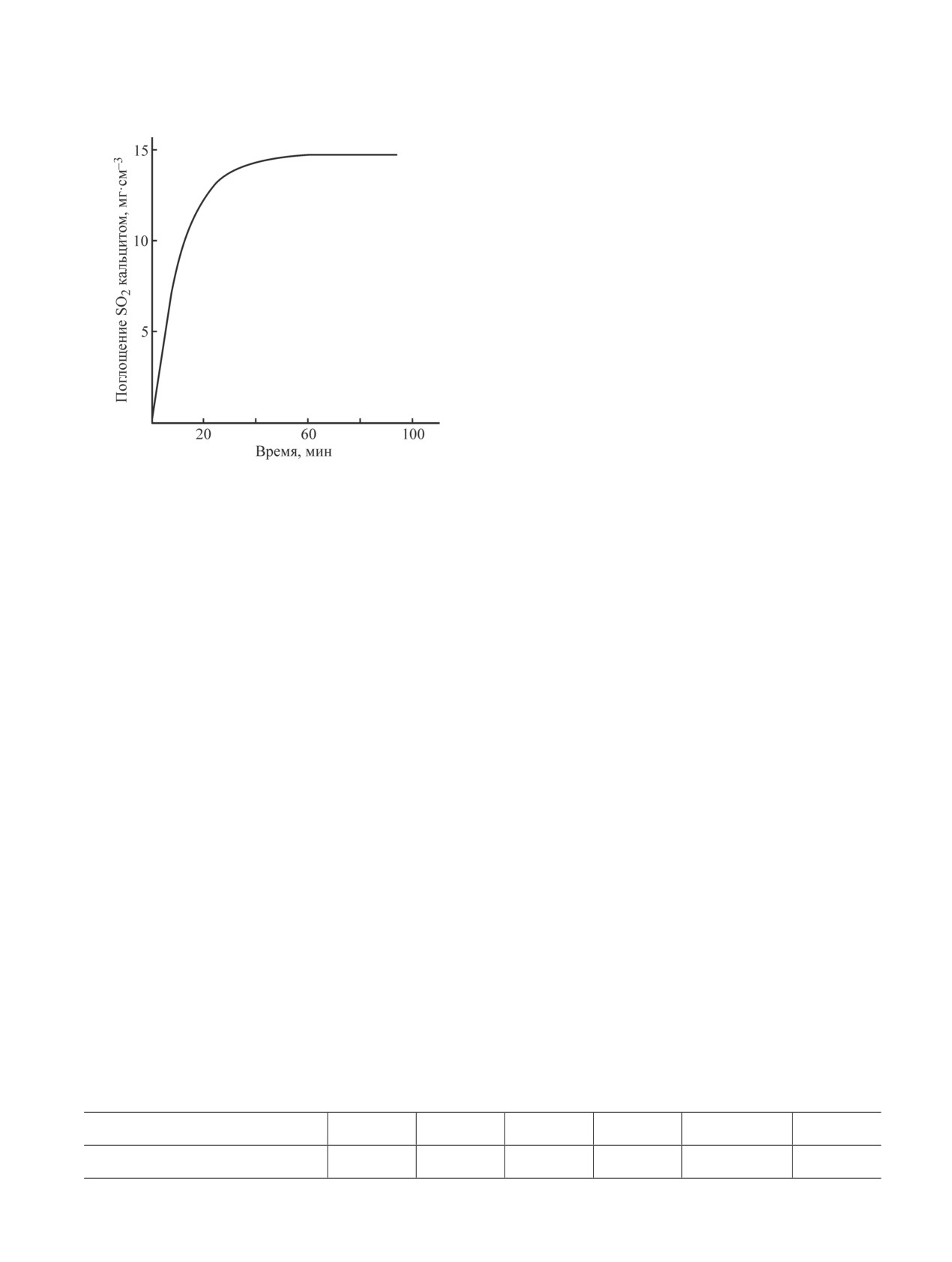

Зависимость рассчитанного значения a(t) от вре-

актор. Концентрация кислорода в потоке составляла

мени приведена на рис. 3.

13.5 об%, содержание SO2 варьировалось в интервале

Элементный анализ кальцита показал, что содер-

520-570 ppm для того, чтобы разделить релаксаци-

жание серы составило 14.9·10-3 г·см-3, что хорошо

онные кривые выхода диоксида серы. Сравнение

согласуется с полученными значениями в экспери-

расчетных и экспериментальных данных приведено

ментах по изучению кинетики поглощения оксидов

на рис. 2.

серы на кальците.

При увеличении объема кальцита в реакторе время

Эксперимент по изучению изменения структуры

насыщения кальцита и количество поглощенного ве-

кальцита при прохождении через кипящий слой ка-

щества увеличиваются. Так, при объеме загрузки каль-

тализатора при 700°С показал, что происходит раз-

цита 0.8 см3 за ~40 мин было поглощено 11.2·10-3 г

рушение исходных частиц и изменение пористой

вещества, тогда как при 1.4 см3 за ~90 мин было по-

структуры. Степень очистки газа от частиц кальцита

глощено 22.7·10-3 г. Однако удельная емкость сорбен-

составила 79.8%. При такой степени очистки газов

та а* в обоих случаях достаточно хорошо совпадает

максимальный размер частиц, которые улавливаются

и составляет (14.2-15.9)·10-3 г·см-3.

в циклоне, составляет 7 мкм [20]. Фракционный со-

618

Дубинин Ю. В. и др.

αкс = α*Sкс/Sнс = 0.194 г SO2/см3,

где Sкс = 5.74 м2·г-1 — удельная площадь кальцита в

кипящем слое при 700°С, Sнс = 0.44 м2·г-1 — удельная

площадь кальцита в неподвижном слое при 700°С.

Таким образом, потенциальная емкость кальцита

в кипящем слое на порядок выше емкости кальцита

в неподвижном слое. Это происходит в результате

резкого увеличения удельной площади поверхности

за счет дробления частиц, изменения внутренней

структуры кальцита и натирания кальцина на поверх-

ность катализатора.

Исследование процесса взаимодействия SO2 с ка-

тализатором в неподвижном и кипящем слоях ката-

лизатора. Промышленный процесс каталитического

окисления SO2 в SO3 является крупнотоннажным. В

настоящее время разработаны кинетические модели

Рис. 3. Динамика накопления серы 1 см3 кальцита в для катализаторов, которые используются в промыш-

неподвижном слое при 700°С.

ленности. Например, для моделирования и оптими-

зации протекания реакции на V-Ti катализаторах

в литературе было предложено несколько десятков

став частиц кальцита на выходе из реактора приведен

кинетических уравнений [21]. Катализатор ЩКЗ-1

в табл. 2.

представляет собой алюмомеднохромовый оксидный

Частицы кальцита на выходе из реактора имели

катализатор. Для такого катализатора нет данных по

следующие характеристики пористой структуры:

степени конверсии SO2 в SO3 при различных темпе-

удельная площадь поверхности кальцита (БЭТ) —

ратурах и не разработаны кинетические модели, опи-

5.74 м2·г-1, объем пор — 14.1·10-3 см3·г-1, средний

сывающие процесс конверсии SO2 в SO3. Известно

диаметр пор — 9.5 нм, т. е. происходит резкое уве-

[22], что активность хромооксидного катализатора

личение (в 13 раз) удельной площади поверхности

выше, чем у железооксидного, медьоксидного и ниже,

по сравнению с кальцитом после термообработки в

чем у ванадиевого. Отмечено, что при температуре

неподвижном слое, соответственно происходит уве-

587°С при длительной выдержке степень конверсии

личение объема пор, при этом средний размер пор

SO2 в SO3 составляет 83%. Это значение коррелирует

изменяется незначительно. Такой эффект обусловлен

с результатами экспериментов по сжиганию серосо-

как уменьшением размеров частиц кальцита, так и

держащих топлив в присутствии ЩКЗ-1 в кипящем

интенсивным термическим воздействием в режиме

слое, и, как будет показано ниже, в этом случае при

кипящего слоя, в котором коэффициент теплопере-

температуре 585°С достигается степень конверсии

дачи в несколько раз больше, чем в при медленном

SO2 в SO3 в кипящем слое катализатора ЩКЗ-1 на

нагревании в неподвижном слое.

уровне 78-80%. Учитывая, что оксид меди, входя-

Оценку емкости кальцита в условиях кипящего

щий в состав катализатора ЩКЗ-1, обладает меньшей

слоя катализатора можно сделать на основе резуль-

активностью, чем хромооксидный катализатор [22],

татов по поглощению в стационарном слое при до-

можно сделать вывод, что при использовании ката-

пущении, что в процессе поглощения участвует вся

лизатора ЩКЗ-1 полученная степень конверсии SO2

доступная поверхность. В этом случае емкость каль-

в SO3 достигается за счет оксида хрома. При темпе-

цита в условиях кипящего слоя составит:

ратуре на уровне 500°С [22] степень конверсии SO2

Таблица 2

Фракционный состав частиц кальцита на выходе из реактора

Размер частиц, мм

0.2-0.25

0.18-0.2

0.1-0.18

0.071-0.1

0.007-0.071

<0.007

Содержание, мас%

0.05

0.54

3.07

18.77

57.36

20.21

Сжигание серосодержащих жидких топлив в кипящем слое катализатора

619

в SO3 на хромооксидном катализаторе может пре-

вышать 90%. Однако оксид хрома в промышленном

масштабе не используется для проведения процесса

окисления SO2 в SO3 в связи с тем, что при темпера-

туре на уровне 500°С происходит образование суль-

фатов.

В условиях окисления SO2 в SO3 при одновре-

менном окислении органических веществ в кипя-

щем слое, например, с использованием промышлен-

ного алюмомедьхромового оксидного катализатора

ИК-12-2 не происходит значительного сульфатиро-

вания катализатора, и содержание сульфатов в пе-

ресчете на серу в катализаторе при длительной работе

Рис. 4. Изменение концентрации SO2 на выходе из не-

остается постоянным на уровне 0.65% [18]. Одной из

подвижного слоя катализатора при 700°С в зависимости

особенностей кипящего слоя является циркуляция

от времени.

частиц по всему слою. Поэтому можно ожидать, что

Концентрация SO2 на входе в реактор составляла 570 ppm,

снижение температуры до 500°С в верхней части

концентрация кислорода — 13.5%.

кипящего слоя не приведет к значительному сульфа-

тированию катализатора за счет последующего попа-

профиль за счет размещения теплообменника в верх-

дания в зону сжигания топлива с температурой 700°С.

ней части реактора, при этом температура газа на

При подаче реакционной смеси на катализатор в

выходе из реактора составила 585°С (рис. 5, а).

начальный период времени он работает в нестацио-

Для оценки равновесной концентрации SO2 xp

нарном режиме, т. е. содержание диоксида серы сSO2

можно использовать формулу, приведенную в работе

на выходе из реактора изменяется. Через некоторое

[22]:

время сSO2 достигает своего стационарного значения,

которое в данном случае соответствует конверсии

(3)

SO2 в SO3, равной 48% (рис. 4).

Для более эффективного улавливания оксидов

серы кальцитом необходимо увеличение конверсии

SO2 в SO3, который обладает большей реакционной

способностью. Это возможно при снижении темпера-

где Kр — константа равновесия реакции окисления

туры на выходе из слоя катализатора. Для снижения

SO2 в SO3 кислородом, а — содержание SO2 в исход-

температуры был организован неизотермический

ной газовой смеси (об%), b — содержание кислорода

Рис. 5. Профиль температур в реакторе после размещения теплообменника в верхней части реактора (а), зависи-

мость равновесной конверсии SO2 в SO3 (б).

А — зона сжигания нефти, В — зона доокисления SO2 с температурой на выходе из кипящего слоя катализатора 585°С

(переходная зона), С — зона теплоотвода теплообменником.

620

Дубинин Ю. В. и др.

в исходной газовой смеси (об%), Р — общее давление

сит от мольного отношения Ca/S. При отношении

газа (атм).

Ca/S = 4.1, соответствующем емкости используемого

Расчет проводили методом последовательных

кальцита, достигается конверсия SO2 на уровне 90%.

приближений. Константа равновесия определяется

Это свидетельствует о том, что абсорбционная спо-

выражением

собность кальцита используется не полностью. При

увеличении Ca/S до 7.6 конверсия достигает 99%.

(4)

Выводы

Зависимость константы равновесии реакции Kр

Проведено исследование каталитического сжига-

определяли по формуле [22]

ния сернистой и тяжелой высокосернистой нефтей в

кипящем слое алюмомеднохромового катализатора с

lgKр = 4905/T - 4.6455.

добавлением твердого связующего оксидов серы —

кальцита. На основании полученных эксперименталь-

Рассчитанная кривая зависимости равновесной

ных результатов предложена математическая модель

конверсии от температуры до 500°С приведена на

реализации процесса. Кроме того, было показано,

рис. 5, б.

что для данного процесса наиболее эффективен не-

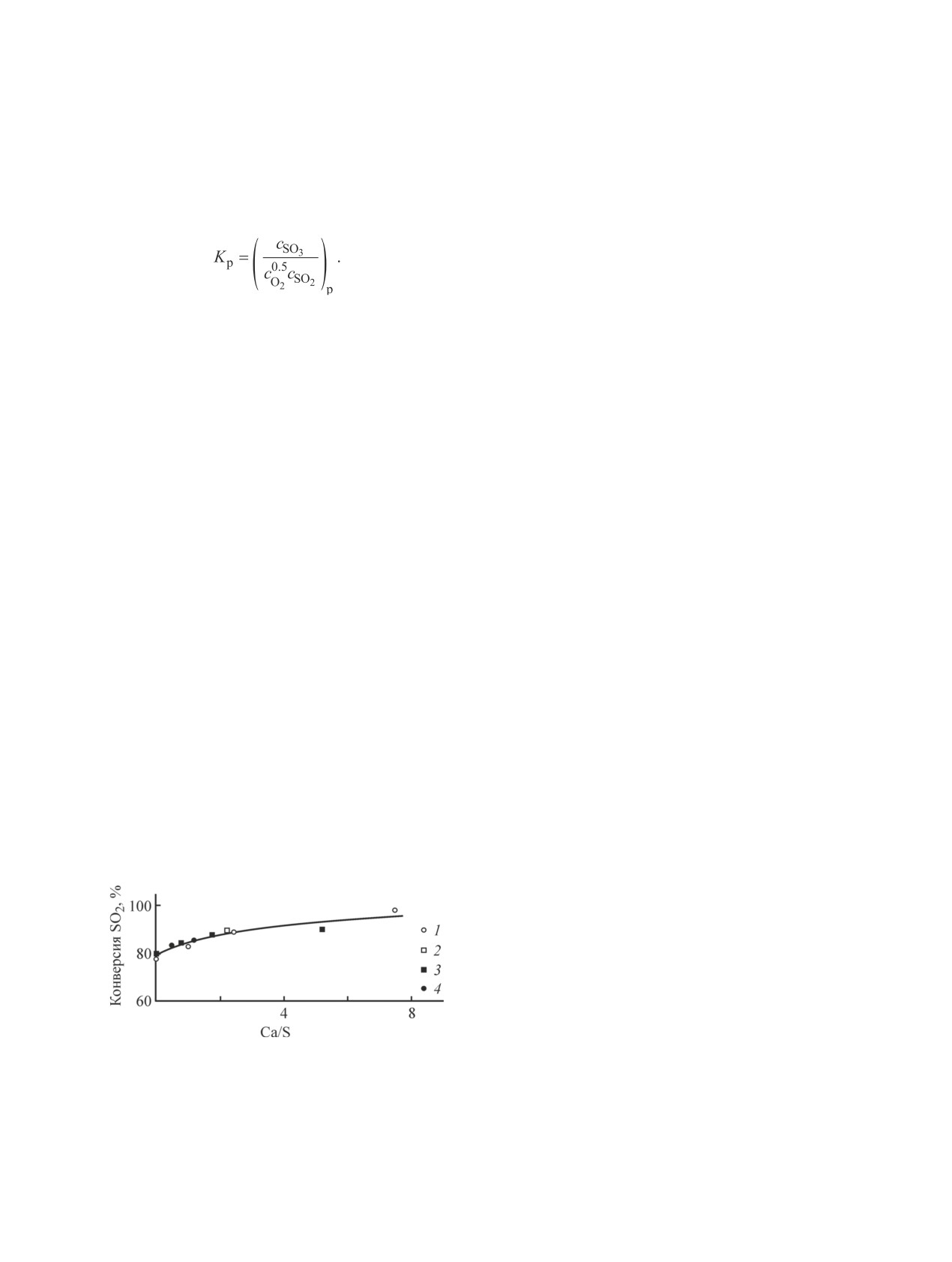

При подаче кальцита в слой катализатора наблю-

изотермический температурный профиль, который

дается уменьшение концентрации SO2 и соответ-

характеризуется снижением температуры с 700 до

ственно увеличение наблюдаемой конверсии SO2,

500°С по ходу движения газовой смеси.

которая зависит от отношения Ca/S. На рис. 6 пока-

При проведении процесса в неизотермическом

заны результаты экспериментов по сжиганию СН и

температурном режиме и подаче в реактор кальцита

ТН в кипящем слое катализатора ЩКЗ-1 в отсутствие

суммарная степень конверсии достигает 99% (при

кальцита и при дозировке кальцита при различной

мольном отношении Ca/S = 7.6).

величине отношения Ca/S.

Из описания экспериментальных данных по из-

Общая степень превращения диоксида серы X

менению концентрации серы на выходе из непод-

будет равна сумме конверсий, полученных за счет

вижного слоя кальцита, рассчитана его удельная ем-

превращения на катализаторе (XK) и кальците (XCa):

кость, которая составила (14.2-15.9)·10-3 г·см-3. При

X = XK + XCa.

(5)

этом показано, что потенциальная емкость кальцита в

кипящем слое составляет 14.2·10-2 г SO2/г кальцита,

Таким образом, при дозировке кальцита в реактор

что на порядок выше полученного для неподвижного

с кипящим слоем катализатора происходит дополни-

слоя значения. Такое различие вызвано резким уве-

тельное увеличение наблюдаемой конверсии диокси-

личением удельной площади поверхности кальцита

да серы на выходе из реактора с псевдоожиженным

в кипящем слое (в 13 раз) за счет дробления частиц

слоем катализатора ЩКЗ-1, величина которой зави-

по сравнению с кальцитом после термообработки в

неподвижном слое.

Таким образом, сжигание жидких топлив, со-

держащих серу, в неизотермическом кипящем слое

катализатора позволяет сочетать полное окисление

топлива при 700°C с эффективным допревращением

SO2 при 500°C на выходе из реактора и является пер-

спективным способом промышленной реализации

процесса. Полученные данные могут использоваться

при проектировании промышленных установок по

экологически безопасному сжиганию серосодержа-

щих топлив, включая отходы нефтедобычи и нефте-

Рис. 6. Конверсия SO2 на выходе из реактора с кипящим

переработки.

слоем катализатора в зависимости от отношения Ca/S

при сжигании жидких топлив с различным содержанием

= 585°С.

серы, Твых

Финансирование работы

Начальная концентрация SO2 с0 (ppm): 1 — 616 (СН), 2 —

Работа выполнена при финансовой поддержке

720 (ТН), 3 — 900 (ТН), 4 — 1450 (ТН).

Точки — эксперимент, линия — расчет.

Российского научного фонда (проект № 17-73-30032).

Сжигание серосодержащих жидких топлив в кипящем слое катализатора

621

Конфликт интересов

[7] Galloway B. D., Sasmaz E., Padak B. // Fuel. 2015.

V. 145. P. 79-83.

Авторы заявляют об отсутствии конфликта инте-

[8] Fang F., Li Z.-S., Cai N.-S., Tang X.-Yu., Yang H.-T. //

ресов, требующего раскрытия в данной статье.

Chem. Eng. Sci. 2011. V. 66. P. 1142-1149.

[9] Farahbod F., Farahmand S. // Fuel. 2015. V. 156.

Информация об авторах

P. 103-109.

[10] Sheng C., Xu M., Zhang J., Xu Y. // Fuel Processing

Дубинин Юрий Владимирович, к.х.н., ORCID:

Technol. 2000. V. 64. P. 1-11.

[11] Рябов В. Д. Химия нефти и газа. М.: ФОРУМ-

Языков Николай Алексеевич, к.т.н., ORCID: https://

ИНФРА-М, 2014. 336 c.

orcid.org/0000-0001-5704-3253

[12] Ейтс Дж. Основы механики псевдоожижения с

Симонов Александр Дмитриевич, к.х.н., ORCID:

приложениями. М.: Мир, 1986. 288 c.

[13] Basu P. // Chem. Eng. Sci. 1999. V. 54. P. 5547-5557.

Решетников Сергей Иванович, д.х.н., ORCID:

[14] Hartman M., Trnka O. // Chem. Eng. Sci. 2003. V. 58.

P. 3299-3300.

[15] Lyngfelt A., Leckner B. // Chem. Eng. Sci. 1999. V. 54.

Яковлев Вадим Анатольевич, д.х.н., ORCID:

P. 5573-5584.

[16] Панасюгин А. С., Бондарева Г. В., Ратько А. И.

// ЖПХ. 2004. Т. 77. № 5. С. 851-852 [Panasyu-

Список литературы

gin A. S., Bondareva G. V., Rat′ko A. I. // Russ. J. Appl.

[1] Боресков Г. К. Гетерогенный катализ. М.: Наука,

Chem. 2004. V. 77. N 5. P. 846-847].

1986. 304 с.

[17] Цырульников П. Г., Коваленко О. Н., Гогин Л. Л.,

[2] Зырянов В. В., Зырянов Д. В. Зола уноса — техно-

Старостина Т. Г., Носков А. С., Калинкин А. В.,

генное сырье. М.: ООО «ИПЦ Маска», 2009. 320 с.

Крюкова Г. Н., Цыбуля С. В., Кудря С. В., Куд-

[3] Верещагин С. Н., Кондратенко Е. В., Рабчев-

рин Е. Н., Бубнов А. В. // ЖПХ. 1998. Т. 71. № 1.

ский Е. В., Аншиц Н. Н., Соловьев Л. А., Аншиц А. Г.

С. 87-91.

// Кинетика и катализ. 2012. Т. 53. № 4. С. 470-476

[18] Симонов А. Д. // Химия в интересах устойчив. раз-

[Vereshchagin S. N., Kondratenko E. V., Rabchev-

вития. 1998. № 6. С. 277-292.

skii E. V., Anshits N. N., Solovyov L.A., Anshits A. G. //

[19] Yazykov N. A., Dubinin Yu. V., Simonov A. D., Reshet-

Kinet. Catal. 2012. V. 53. N 4. P. 4449-4455].

nikov S. I., Yakovlev V. A. // Chem. Eng. J. 2016.

[4] Anshits A. G., Bajukov O. A., Kondratenko E. V., An-

V. 283. P. 649-655.

shits N. N., Pletnev O. V., Rabchevskii E. V., Solovy-

[20] Ветошкин А. Г. Процессы и аппараты пылеочист-

ev L. A. // Appl. Catal. A: General. 2016. V. 524. P. 192-

ки. Пенза: ПГУ, 2005. С. 36-39.

199.

[21] Urbanec A., Trela M. // Catal. Rev. Sci. Eng. 1980.

[5] Sharonova O. M., Anshits N. N., Solovyov L. A., Sala-

V. 21. N 1. P. 73-133.

nov A. N., Anshits A.G. // Fuel. 2013. V. 111. P. 332-343.

[22] Боресков Г. К. Катализ в производстве серной

[6] Sharonova O. M., Anshits N. N., Anshits A. G. // Inorg.

кислоты. Л: Гос. науч.-тех. изд-во хим. лит., 1954.

Mater. 2013. V. 49. N 6. P. 586-594.

348 с.