Синтез полидисперсного карбида бора и получение керамики на его основе

719

Журнал прикладной химии. 2019. Т. 92. Вып. 6

УДК 546.261

СИНТЕЗ ПОЛИДИСПЕРСНОГО КАРБИДА БОРА

И ПОЛУЧЕНИЕ КЕРАМИКИ НА ЕГО ОСНОВЕ

© Ю. Л. Крутский1, Ю. К. Непочатов2, А. Н. Пель1, И. Н. Сковородин3,

К. Д. Дюкова4, Т. М. Крутская5, И. Д. Кучумова1, О. Э. Матц1,

А. Г. Тюрин1, Ю. Ю. Эмурлаева1, С. И. Подрябинкин1

1 Новосибирский государственный технический университет

2 ООО «НАНОКЕРАМИКС», Новосибирск

3 Институт автоматики и электрометрии СО РАН, Новосибирск

4 ООО «Международный научный центр по теплофизике и энергетике», Новосибирск

5 Новосибирский государственный архитектурно-строительный университет

E-mail: krutskii@yandex.ru

Поступила в Редакцию 24 ноября 2018 г.

После доработки 18 февраля 2019 г.

Принята к публикации 7 марта 2019 г.

Представлены результаты исследования процесса синтеза полидисперсного порошка карбида бора

(средний размер частиц 2.10 мкм), характеризующегося широким распределением частиц по размерам.

Исследован также процесс получения горячим прессованием керамики на основе синтезированного

карбида бора. В ряде случаев была использована спекающая добавка — высокодисперсный порошок

карбида хрома (средний размер частиц 7.13 мкм). Процесс горячего прессования производился в среде

аргона при умеренных параметрах: давлении 35 МПа и температуре 1950°С. Значения пористости

и водопоглощения полученных образцов очень низки и не превышают 0.02%. Средние значения проч-

ности на изгиб 406 МПа, прочности на сжатие 1553 МПа. При спекании карбида бора достигнута

микротвердость на уровне 42 ГПа, а при спекании карбида бора с добавками карбида хрома микро-

твердость составила 45-46 ГПа.

Ключевые слова: карбид бора; карбид хрома; нановолокнистый углерод; горячее прессование; спека-

ющая добавка; микротвердость

DOI: 10.1134/S0044461819060045

Карбид бора В12С3 (В4С) характеризуется высокой

Карбид бора может быть получен: карботерми-

температурой плавления, значительной твердостью,

ческим восстановлением оксида бора [3-7], магние-

низкой плотностью, химической инертностью и по

термическим восстановлением оксида бора в присут-

этим причинам широко используется в современной

ствии углерода [8-10], осаждением из парогазовой

технике [1, 2]. Так, он применяется в качестве абра-

фазы [11], синтезом из элементов [12-15].

зива при свободном шлифовании и полировании.

При карботермическом синтезе из-за высокой

Карбид бора используется также для изготовления

температуры процесса происходит заметное испа-

износостойких изделий, легковесной керамической

рение оксида бора [16], вследствие чего возника-

брони и в атомной энергетике для приготовления

ют трудности при расчете шихты, а в полученном

замедляющих стержней.*

продукте содержится примесь свободного углерода.

Разновидностью этого метода является способ золь-

гель. Однако процессы золь-гель длительны и много-

* Свойства, получение и применение тугоплавких

стадийны, а используемые реагенты часто являются

соединений: Справ. / Под ред. Т. Я. Косолаповой. М.:

токсичными. При магниетермическом синтезе для

Металлургия, 1986. С. 887.

подавления высокой летучести магния (температура

720

Крутский Ю. Л. и др.

кипения 1108°С*) процесс вынужденно проводят

изделий. Следует отметить, что сплавы кремния с

в среде аргона при высоком его давлении. Кроме

алюминием и кальцием легкоплавки. Для силикокаль-

того, возникает необходимость очистки кислотной

ция при 20 мас% кальция жидкая фаза образуется при

обработкой целевого продукта от соединений магния.

760°С, для сплавов системы Si-Al практически при

При плазмохимическом синтезе карбида бора (явля-

любом составе она появляется при 577°С.** Поэтому

ющемся разновидностью осаждения из парогазовой

эксплуатация изделий, полученных с использованием

фазы) источником бора является его хлорид. По этой

таких спекающих добавок, при высоких температу-

причине в отходящих газах содержатся токсичные

рах невозможна.

соединения хлора. В таких процессах имеет место

Учитывая вышесказанное, следует отметить, что

значительный расход плазмообразующего газа — во-

сведения о влиянии вида углеродного материала на

дорода (горючего и вследствие этого взрывоопасного

параметры синтеза карбида бора из элементов и в

газа). При синтезе тугоплавких соединений (и кар-

особенности на его характеристики в литературе

бида бора в том числе) из элементов в оптимальных

ограничены. В частности, практически полностью

условиях реагенты в продуктах реакции практически

отсутствует информация об использовании в качестве

отсутствуют. Поскольку загрязнений в процессе не

такого реагента нановолокнистого углерода (НВУ),

происходит, чистота продукта по примесям примерно

полученного при каталитическом пиролизе легких

равна чистоте реагентов и поэтому может быть очень

углеводородов [24]. В то же время установлено, что

высокой. Такой карбид бора является перспективным

НВУ является эффективным реагентом для синтеза,

материалом для получения качественной керамики.

например, высокодисперсного порошка карбида цир-

Применение карбида бора в виде изделий сдер-

кония, характеризующегося широким распределени-

живается сложностью получения высокоплотной ке-

ем частиц по размерам [25]. Кроме того, полностью

рамики, что объясняется жесткой направленностью

отсутствует информация об использовании такого

межатомных связей в этом соединении, высоким

порошка карбида бора для изготовления керамики.

сопротивлением карбида бора пластической дефор-

Целью данной работы являлось исследование про-

мации и низкой самодиффузией [1]. Для получения

цесса синтеза из элементов карбида бора с исполь-

керамики на основе карбида бора используются тра-

зованием в качестве углеродного материала НВУ с

диционные методы горячего прессования и реакци-

последующим спеканием путем горячего прессова-

онного спекания [17], а также сравнительно новый

ния синтезированного карбида бора и изучение неко-

метод электроимпульсного плазменного спекания

торых характеристик полученной керамики.

(ЭИПС) [18]. Следует отметить, что в аппаратурном

оформлении он сложнее традиционных.

Экспериментальная часть

Изготовление плотной керамики на основе карби-

да бора облегчается при использовании спекающих

Нановолокнистый углерод состоит из гранул раз-

добавок. Спекающими добавками могут служить ту-

мером 4-8 мм, образованных плотно переплетенными

гоплавкие оксиды редкоземельных металлов: Dy2O3,

волокнами диаметром 30-100 нм. НВУ достаточ-

Eu2O3 и Sm2O3 [19] — и тугоплавкие бескислород-

но чист: содержащиеся в нем примеси представля-

ные соединения: диборид хрома CrB2 [20], диборид

ют собой остатки исходного катализатора (90 мас%

титана TiB2 [17], карбид хрома Cr3C2 [21]. В [21]

Ni/10 мас% Al2O3); их содержание не превышает

керамика изготовлялась реакционным спеканием.

1 мас%. Для использования в синтезе НВУ растира-

При температуре 2070°С и содержании карбида хро-

ли в порошок в агатовой ступке и просеивали через

ма в шихте 20 мас% плотность образца достигала

сито 100 мкм. Удельная поверхность НВУ прибли-

95% от теоретической. Также в качестве спекающих

зительно равна 150 м2·г-1, что существенно выше,

добавок можно применять металлические сплавы:

чем у ламповой сажи (~75 м2·г-1) [24, 26]. Другим

силикокальций [22] и сплавы кремния с алюминием

реагентом был аморфный бор марки Б-99В (ТУ 1-92-

[23]. Такие добавки увеличивают плотность керамики

154-90) с содержанием бора более 99 мас%. Поэтому

за счет образования промежуточных соединений, на-

при их использовании следовало ожидать получения

ходящихся в жидкой фазе при температуре спекания.

карбида бора высокой чистоты. Оба реагента перед

Однако использование этих сплавов вызывает значи-

тельный рост зерен, что ухудшает трещиностойкость

** Диаграммы состояния двойных металлических

* Свойства элементов: Справ. / Под ред. М. Е. Дриц. М.:

систем: Справ. В 3 т. Т. 1 / Под общ. ред. Н. П. Лякишева.

Металлургия, 1985. С. 98.

М.: Машиностроение, 1996. С. 124, 820.

Синтез полидисперсного карбида бора и получение керамики на его основе

721

использованием выдерживались в печи при 100°С для

(1770°С). Наличие карбида бора в продуктах реакции

удаления влаги.

определяли рентгенофазовым анализом на дифрак-

Аморфный бор и НВУ смешивали в массовом со-

тометре ДРОН-3 с использованием CuKα-излучения

отношении 79:21 (молярном соотношении 41:10),

(λ = 0.15406 нм). Размер кристаллитов в фазе кар-

т. е. для получения карбида бора состава В4.1С (да-

бида бора определяли по формуле Шеррера с уче-

лее смесь просеивали через сито с размером ячейки

том инструментального уширения [28]. Определение

100 мкм). Смешивание компонентов осуществлялось

содержания примесей в полученном карбиде бора

в шаровой планетарной мельнице АГО-2С при уско-

выполняли рентгеноспектральным флуоресцентным

рении 20g, времени смешения 5 мин и соотношении

методом на анализаторе ARL-Advant′x с Rh-анодом

массы загрузки и массы шаров 8:150.

рентгеновской трубки. Определение общего бора

В данной работе было необходимо получить кар-

в образцах карбида бора проводили сплавлением с

бид бора в порошкообразном состоянии, поэтому

содой, содержания бора в виде суммы свободного

температура процесса должна была быть заведо-

бора и оксида бора — при растворении их в сме-

мо ниже температуры его плавления (2450°С) [1].

си пероксида водорода и азотной кислоты по ГОСТ

Температуры плавления исходных реагентов (бора

5744-85. Морфологию поверхности и размеры ча-

и углерода) равны 2075 и 4000°С соответственно.*

стиц образцов изучали на растровом электронном

Поэтому при температуре процесса ниже 2075°С

микроскопе S-3400N производства фирмы Hitachi,

реакция карбидообразования будет твердофаз-

оборудованном приставкой для энергодисперсионно-

ной. Известно [1], что эта реакция начинается при

го анализа производства фирмы Oxford Instruments.

~1600°С, однако сведения о ее завершенности при

Измерение значений удельной поверхности образцов

этой температуре отсутствуют. Предварительными

проводили на приборе Quantachrome NOVA 2200е

опытами было установлено, что при нагреве ших-

методом низкотемпературной адсорбции азота. Расчет

ты до температур 1600 и 1700°С продукты реакции

проводили многоточечным методом БЭТ с помощью

были рентгеноаморфными при любом времени вы-

программного обеспечения Quantochrome™ Nova

держки ее в реакционном пространстве. Поэтому

Win. Из полученных данных по величине удельной

эксперименты по получению карбида бора были про-

поверхности S (м2·г-1) в предположении сфериче-

ведены при более высокой температуре — 1800°С.

ской формы частиц оценивали их средний диаметр

Необходимо учитывать то обстоятельство, что эта

d (мкм):

реакция экзотермическая, поэтому температура в

зоне реакции повышается. Расчет такой температу-

(1)

ры, являющейся адиабатической, выполнялся при-

равниванием теплоты образования карбида бора

где γ — плотность (г·см-3).

к его энтальпии по методике, приведенной в [27].

Известно [1], что параметры решетки карбида

Величина ее при нагреве шихты до температуры

бора зависят от его состава. Поэтому для определе-

1800°С составила 2494 K = 2221°С. Реальная темпе-

ния состава карбида бора был выполнен его рентге-

ратура процесса ниже адиабатической и выше задан-

ноструктурный анализ по методике, изложенной в

ной в печи по приборам. С учетом тепловых потерь

[29]. Рентгенограммы образца (первая в диапазоне

(преимущественно излучением) ее можно оценить

углов 2θ = 28-93°, вторая — 2θ = 40-130°) были по-

в ~1900°С. Эксперименты по синтезу карбида бора

лучены в геометрии Брэгга-Брентано на дифрак-

проводились в индукционной печи косвенного нагре-

тометре ARLX′TRA. Определение распределения

ва. Шихту массой примерно 10 г загружали в тигель

размеров частиц выполняли на лазерном анализа-

цилиндрической формы из стеклоуглерода, помеща-

торе MicroSizer 201 (ВА Инструментс). Очень важ-

емый в кварцевый реактор. Реактор устанавливался

ным показателем тугоплавких соединений являет-

в вертикальном положении в многовитковом индук-

ся их стойкость к воздействию агрессивных сред.

торе печи. Процесс проводили в инертной атмосфе-

Термоокислительную стойкость образцов определя-

ре — в токе аргона. Это предотвращало нежелатель-

ли синхронным термическим анализом на приборе

ное азотирование бора и карбида бора. Калибровка

Netzsch STA 449 C Jupiter.

по температуре была проведена по температурам

Эксперименты по получению керамики из по-

плавления сульфида марганца (1615°С) и платины

лученного карбида бора проводили на установках

горячего прессования. В ряде случаев в качестве

* Свойства элементов: Справ. / Под ред. М. Е. Дриц. М.:

спекающей добавки применялся высокодисперсный

Металлургия, 1985. С. 151, 197.

(средний размер частиц 7.13 мкм) порошок высшего

722

Крутский Ю. Л. и др.

карбида хрома [30]. Для определения значений проч-

веденной в литературе** для монолитных изделий.

ности на изгиб и на сжатие из порошка карбида бора

Микроструктурные исследования проводили для ско-

первоначально был подготовлен пресс-порошок по

лов образцов на сканирующем электронном микро-

методике, описанной в [31]. Размеры полученных

скопе Carl Zeiss EVO 50 и шлифов образцов на ска-

гранул составили 200-300 мкм. Для изготовления ке-

нирующем электронном микроскопе Hitachi S-3400N

рамических образцов из гранулированных порошков

с приставкой для элементного анализа INCA Energy

сначала осуществляли предварительное формование

350 Oxford Instruments. Так как керамика является

сырых заготовок, которое проводили методом холод-

непроводящим материалом, с помощью магнетрон-

ного осевого прессования на механическом прессе

ного напыления на отполированные образцы нано-

двухстороннего прессования ЕРМ-120. Полученные

сили слой сплава золото-палладий толщиной 2-3 нм.

компакты засыпали порошком глинозема и выдер-

Дополнительно на шлифах проводили определение

живали при температуре 250°С в течение 6 ч для

микротвердости. Измерения микротвердости осу-

удаления связки. Последующее горячее прессование

ществляли в соответствии с ГОСТ 2999-75 на полу-

проводили в установке FCT System HPW 400 при

автоматическом микротвердомере 402 MVD (Wolpert

температуре 2100°С и давлении 35 МПа. Выдержка

Group) при нагрузке 500 г. Для определения среднего

при этом составляла 45 мин. Были определены по-

значения на один образец наносили не менее пяти

ристость и водопоглощение полученных образцов.

отпечатков. Традиционно этот прибор применяется

Из образцов готовили заготовки для определения

для определения микротвердости не только керамиче-

механических характеристик (прочности на изгиб

ских материалов, но и ряда сплавов на металлической

и на сжатие). Все эти показатели определяли в со-

основе [32].

ответствии с ГОСТ 24409-80. Испытания образцов

на изгиб и на сжатие проводили на универсальных

Обсуждение результатов

испытательных комплексах Instron 3366 и Instron

300DX соответственно.

Образцы карбида бора были получены при нагреве

В другой серии экспериментов были определены

шихты до температуры 1800°С в течение 15 мин с по-

значения плотности и микротвердости горячепрессо-

следующей выдержкой 15 и 40 мин (образцы 1-1 и 1-2

ванной керамики. Была изучена также ее микрострук-

соответственно). После окончания заданного времени

тура. Для сопоставления спеканию подвергался не

выдержки тигель с продуктами реакции охлаждался

только карбид бора, но и смеси его с добавлением 6

в токе аргона до комнатной температуры.

и 20 мас% карбида хрома. Порошки карбидов бора и

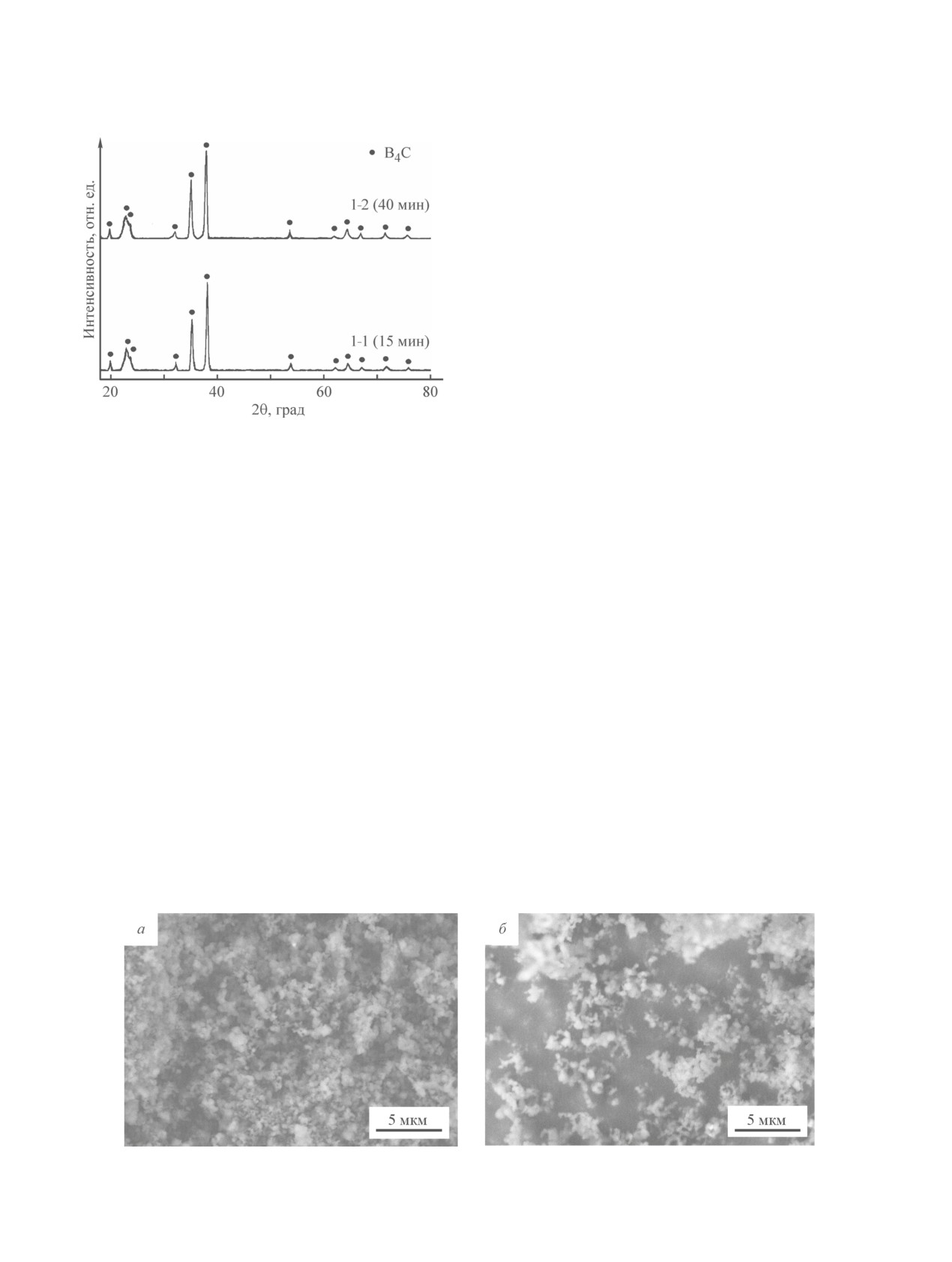

Рентгенофазовый анализ. Дифрактограммы образ-

хрома были диспергированы и перемешаны в ацетоне

цов 1-1 и 1-2 приведены на рис. 1. Они практически

и затем высушены при комнатной температуре в тече-

идентичны. На них имеются дифракционные макси-

ние 24 ч. Эксперименты по получению керамики про-

мумы только одной фазы — В4С.

водили на установке горячего прессования конструк-

Для расчета средних размеров кристаллитов зна-

ции Института автоматики и электрометрии (ИАиЭ)

чения их по отдельным рефлексам суммировали, а

СО РАН. Процесс осуществлялся в среде инертного

затем делили на количество пиков, по которым про-

газа — аргона при давлении прессования примерно

изводился расчет. Расчетные размеры кристаллитов в

35 МПа и температуре около 1950°С. Температура

образцах 1-1 и 1-2, вычисленные по рефлексам {012},

была выбрана с учетом того факта, что спекание кар-

{104} и {021} с использованием уравнения Шеррера,

бида бора при такой температуре будет твердофаз-

составили 17 и 20 нм соответственно.

ным, а карбид хрома при таком ее значении плавится*

Определение элементного состава образцов. По

и тем самым обеспечивает жидкофазное спекание.

результатам рентгеноспектрального флуоресцентного

Расчетную плотность образцов, содержащих карбид

анализа было установлено, что содержание примесей

хрома, вычисляли с учетом плотности и содержания

(Cr, Ni, Fe, Ti, Al, Ca, Si, S, Mn, Cu) в обоих образ-

этого соединения в исходной шихте. Действительную

цах находится на следовом уровне. В образце 1-1

плотность керамики определяли по отношению мас-

суммарное содержание легких элементов (до фтора

сы образца к его объему. Относительную плотность

включительно) составляет 98.44 мас%, в образце

определяли по отношению действительной к при-

1-2 — 99.06 мас%. Если учесть, что синтез осущест-

* Свойства, получение и применение тугоплавких

** Свойства, получение и применение тугоплавких

соединений: Справ. / Под ред. Т. Я. Косолаповой. М.:

соединений: Справ. / Под ред. Т. Я. Косолаповой. М.:

Металлургия, 1986. С. 173.

Металлургия, 1986. С. 55.

Синтез полидисперсного карбида бора и получение керамики на его основе

723

ственно не влияет на размеры получаемых частиц

или морфологию.

Результаты определения удельной поверхности.

Для образцов 1-1 и 1-2 значения величин удельной

поверхности составили 5.4 и 4.2 м2·г-1. С использо-

ванием полученных данных в предположении сфе-

рической формы частиц по формуле (1) оценивался

их средний диаметр. Он составил 441 и 567 нм соот-

ветственно.

Определение параметров решетки карбида бора.

Для образцов 1-1 и 1-2 были получены следующие

значения параметров ромбоэдрической решетки:

а = 0.5601 ± 0.0008, с = 1.21 ± 0.01 нм. Они соответ-

ствуют карбиду бора состава В4.00С [1].

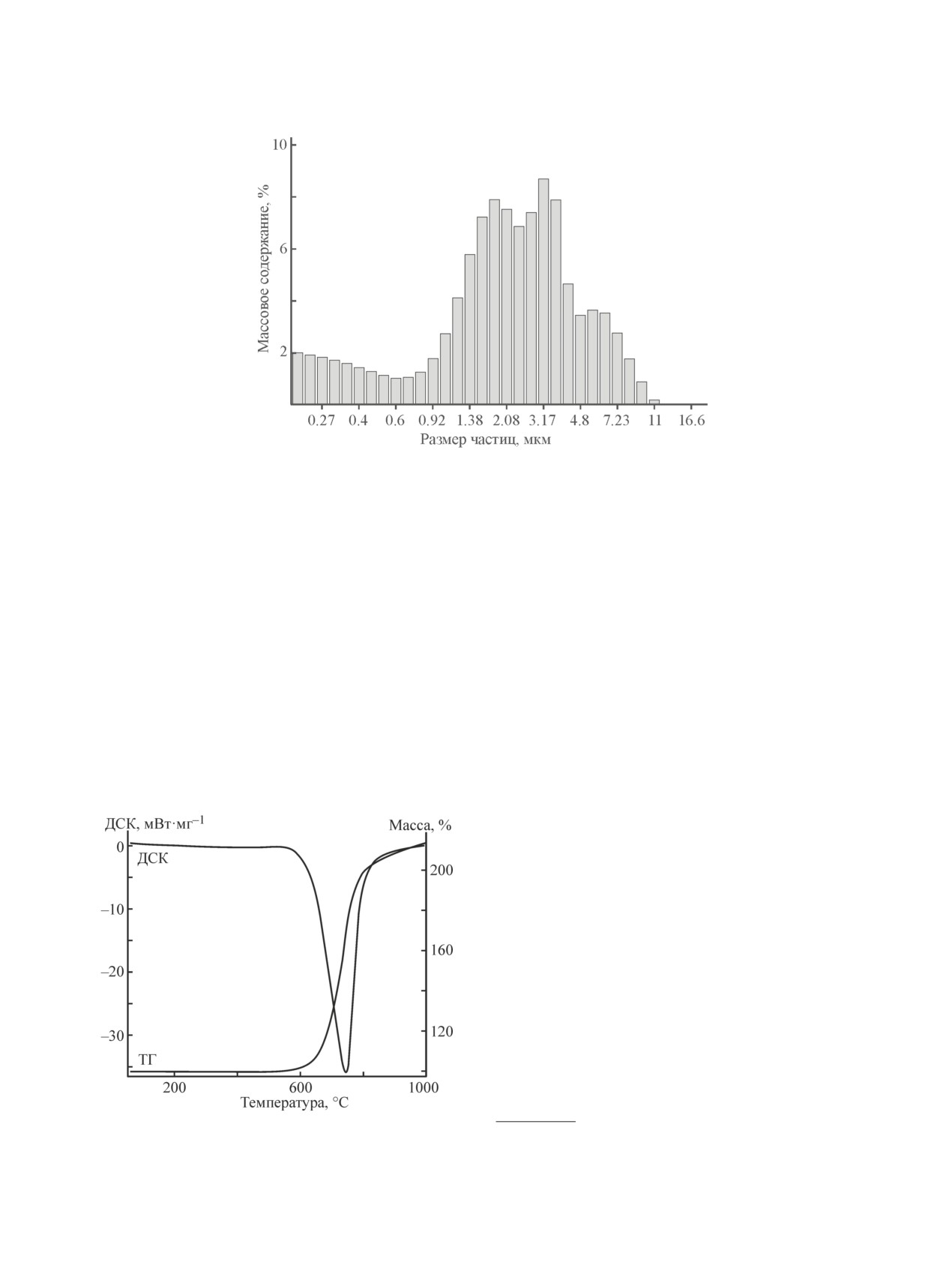

Седиментационный анализ. Гистограмма образца

Рис. 1. Дифрактограммы образцов карбида бора.

1-1 карбида бора приведена на рис. 3.

По методике, приведенной в [33], для образца 1-1

«геометрическим» методом были определены сред-

влялся в инертной газовой среде, то существенное

ние размеры частиц (2.10 мкм), величина стандартно-

содержание кислорода и азота в образцах является

го отклонения (2.47) и показателя асимметричности

практически невероятным. Следовательно, эти зна-

гистограммы (-0.20). Считается [33], что при величи-

чения относятся преимущественно к суммарному

нах стандартного отклонения в интервале 2.00-4.00

содержанию бора и углерода. Значения общего со-

частицы «плохо отсортированы». Таким образом, ча-

держания бора для образцов 1-1 и 1-2 практически

стицы образца 1-1 имеют широкое распределение по

одинаковы и составили 79.38 ± 1.5 и 78.95 ± 1.5 мас%,

размерам (они полидисперсны). По нашему мнению,

что близко к теоретическому значению (78.26 мас%).

это должно положительно сказываться на получении

Содержание бора для этих же образцов в виде суммы

плотной керамики. Сравнительно небольшое зна-

свободного бора и оксида бора составило 0.47 ± 0.1

чение степени асимметричности — доказательство

и 0.45 ± 0.1 мас%.

симметричности кривой распределения. Размеры

Электронно-микроскопический анализ. Элек-

«первичных» частиц, оцененные по величинам удель-

тронные микрофотографии образцов представле-

ной поверхности по уравнению (1), существенно ни-

ны на рис. 2. По данным растровой электронной

же (441 нм для образца 1-1 и 567 нм для образца 1-2).

микроскопии установлено, что образцы 1-1 и 1-2

Термогравиметрический анализ. Окисление кар-

представляют собой высокодисперсные однородные

бида бора при нагреве проходит по наиболее термо-

порошки. Размеры частиц образцов не превышают

динамически вероятной реакции [1]

1 мкм. Также можно сделать вывод, что увеличение

продолжительности синтеза с 15 до 40 мин суще-

В4С + 4О2 = 2В2О3 + СО2.

(2)

Рис. 2. Снимки РЭМ образцов карбида бора 1-1 (а), 1-2 (б).

724

Крутский Ю. Л. и др.

Рис. 3. Гистограмма образца 1-1 карбида бора.

Полному окислению карбида бора по этой ре-

плавления ~450°С [1]). Отсутствие ДСК-пика, соот-

акции соответствует увеличение массы образца до

ветствующего экзотермическому процессу, сопрово-

(140/56)·100 = 250 мас%, т. е. на 150 мас%.

ждающемуся убылью массы, в интервале 600-700°С

Дериватограммы образцов практически идентич-

косвенно подтверждает отсутствие непрореагировав-

ны. Данные результатов термического анализа образ-

шего углеродного материала в образце. Отсутствие

ца 1-1 приведены на рис. 4.

эндотермического пика при температуре ~450°С сви-

Температура начала окисления образца ~550°С.

детельствует об отсутствии или крайне незначитель-

Прирост массы для образца составил: 218 - 100 ≈

ном содержании В2О3 в образце.

≈ 118 мас% (доля окислившегося карбида: 118/250 ≈

Результаты определения пористости, водопогло-

≈ 0.47). Таким образом, в исследуемом интервале тем-

щения, прочности на изгиб и на сжатие. Значения

ператур карбид бора окисляется частично. Наиболее

пористости (0.01-0.02%) и водопоглощения (0.01%)

вероятная причина — защитное действие жидкой

спеченных образцов очень низки. Величины прочно-

пленки образующегося оксида бора (температура

сти на изгиб для пяти испытуемых образцов соста-

вили 318, 464, 380, 432 и 437 МПа (среднеарифмети-

ческое значение 406 МПа). Величины прочности на

сжатие для восьми образцов составили 2098.9, 1717.1,

2017.6, 1484.2, 1022.5, 1568.9, 1467.0, 1043.9 МПа

(среднее значение 1553 ± 256 МПа). Значения проч-

ности на изгиб и на сжатие характеризуются большим

разбросом. Возможная причина — отсутствие опыта

работы при изготовлении пресс-порошка из такого

материала. Тем не менее полученные средние значе-

ния довольно велики. Так, по литературным данным

у горячепрессованного образца с пористостью 1%

величина прочности на изгиб составила 340 МПа, а

у спеченных в вакууме образцов с различной пори-

стостью прочность на сжатие находилась в интервале

1100-1660 МПа.*

Рис. 4. Кривые термогравиметрии (ТГ) и дифферен-

* Свойства, получение и применение тугоплавких

циальной сканирующей калориметрии (ДСК) образца

соединений: Справ. / Под ред. Т. Я. Косолаповой. М.:

карбида бора 1-1.

Металлургия, 1986. С. 523, 531.

Синтез полидисперсного карбида бора и получение керамики на его основе

725

Рис. 5. Микрофотографии сколов: образец I из чистого карбида бора (а), образец II (б), образец III (в).

При изготовлении образцов на установке горячего

Поры имеют сферическую форму, и их объемная

прессования конструкции Института автоматики и

доля мала, что не оказывает отрицательного воздей-

электрометрии (ИАиЭ) СО РАН было установлено,

ствия на свойства материала. При более высоком

что усадка образца из одного только карбида бора

содержании карбида хрома пористость значительно

(I) началась при температуре ~1700°С, а образцов

уменьшается, замечено наличие литой структуры,

со спекающей добавкой 6 (II) и 20 мас% карбида

что объясняется плавлением легирующей добавки в

хрома (III) — при ~1500°С. Важно отметить, что по

процессе спекания. Межзеренные границы во всех

имеющимся в литературе сведениям [21] уплотнение

случаях почти неразличимы.

одного только карбида бора начиналось при темпера-

Качественный элементный анализ образцов пока-

туре 1800-1830°C, а при добавлении к нему 10 мас%

зал равномерное распределение хрома в керамиче-

карбида хрома — при 1750°С. Так как процесс осу-

ском образце, что свидетельствует о его однородной

ществлялся ниже температуры плавления карбида

бора, наиболее вероятной причиной сравнительно

низкой температуры начала усадки в данном случае

является полидисперсность (широкое распределение

частиц по размерам) порошка карбида бора, а также

высокая дисперсность порошков карбидов бора и

хрома. Значения относительной плотности горяче-

прессованных образцов составили (%): I — 95.0,

II — 96.0, III — 96.5. Таким образом, использование

спекающей добавки практически не влияет на этот

показатель. Анализ поверхности разрушения сколов

образцов (рис. 5) показал формирование плотной

структуры, отсутствие крупных пор и несплошно-

стей. Незначительное количество закрытых пор на-

блюдается в образцах, содержащих карбид хрома.

Риc. 6. Структура образца III.

726

Крутский Ю. Л. и др.

структуре. Также посредством изучения структуры

Финансирование работы

поверхности образцов было определено, что размер

Исследование поддержано Министерством науки

зерен образца III, содержащего 20 мас% карбида хро-

и высшего образования Российской Федерации (гос-

ма, составляет порядка 0.5 мкм (рис. 6). Для осталь-

задание № 11.7662.2017/БЧ).

ных образцов размеры зерен примерно такие же.

Величина микротвердости составила: образца

I — 41 ± 3.2, образца II — 46 ± 2.8 и образца III —

Конфликт интересов

45 ± 2.4 ГПa. Из полученных результатов видно, что

Авторы заявляют об отсутствии конфликта инте-

использование спекающей добавки (в данном случае

ресов, требующего раскрытия в данной статье.

высокодисперсного карбида хрома) приводит к уве-

личению микротвердости образцов. Эти значения

сравнительно велики. В справочной литературе* со-

Информация об авторах

общается, что для горячепрессованных образцов из

Крутский Юрий Леонидович, к.т.н., доцент,

одного только карбида бора они находятся в интер-

вале 29.7-47.9 ГПа.

Непочатов Юрий Кондратьевич, к.т.н., ORCID:

Выводы

Пель Александр Николаевич, к.т.н., доцент, ORCID:

Проведено исследование процесса синтеза поли-

дисперсного порошка карбида бора из элементов —

Сковородин Иван Николевич, инженер, ORCID:

аморфного бора и нановолокнистого углерода с по-

следующим изучением процесса получения керамики

Дюкова Ксения Дмитриевна, к.т.н., м.н.с., ORCID:

на его основе. Синтез проводился в среде инертного

газа — аргона. По совокупности рентгенофазового

Крутская Татьяна Михайловна, к.х.н., доцент,

и рентгеноспектрального флуоресцентного методов

анализа установлено, что продукты реакции содер-

Кучумова Иванна Денисовна, аспирант, ORCID:

жат только одну фазу — карбид бора с незначитель-

ным содержанием примесей (не более 1.5 мас%).

Матц Ольга Эвальдовна, аспирант, ORCID: https://

Оптимальные параметры процесса — молярное со-

orcid.org/0000-0001-6442-0774

отношение бор:углерод = 4.1:1, выдержка при темпе-

Тюрин Андрей Геннадьевич, к.т.н., доцент, ORCID:

ратуре 1900°С в течение 15 мин. Карбид бора харак-

теризуется высокой дисперсностью (средний размер

Эмурлаева Юлия Юрьевна, аспирант, ORCID:

частиц 2.10 мкм) и широким распределением частиц

по размерам. Дополнительно проведено исследование

Подрябинкин Святослав Игоревич, студент,

процесса спекания горячим прессованием полидис-

персного карбида бора (в том числе и с использо-

ванием спекающей добавки — высокодисперсного

Список литературы

карбида хрома) и изучение некоторых характеристик

полученной керамики. При сравнительно невысоких

[1] Кислый П. С., Кузенкова М. А., Боднарук Н. И.,

параметрах (давление прессования ~35 МПа и темпе-

Грабчук Б. Л. Карбид бора. Киев: Наук. думка, 1988.

ратура ~1900°С) получены образцы с качественными

216 с.

характеристиками: пористость и водопоглощение не

[2] Кременчугский М. В., Савкин Г. Г., Малинов В. И.,

Рачковский А. И., Сморчков Г. Ю. // Рос. нанотехно-

более 0.02%, среднее значение прочности на изгиб

логии. 2008. Т. 3. № 3-4. С. 141-146 [Kremenchug-

406 МПа, среднее значение прочности на сжатие

sky M. V., Savkin G. G., Malinov V. I., Rachkovsky A. I.,

1553 МПа, относительная плотность 95.0-96.5%,

Smorchkov G. Yu. // Nanotech. Russ. 2008. V. 3. N 3-4.

микротвердость на уровне 42 ГПа. При использова-

P. 150-155].

нии спекающей добавки (карбида хрома) значение

[3] Порада А. Н., Гасик М. И. Электротермия неоргани-

микротвердости увеличилось до 45-46 ГПа.

ческих материалов. М.: Металлургия, 1990. 243 с.

[4] Gao Y., Etzold A., Munhollon T., Rafanielo W., Haber R.

* Свойства, получение и применение тугоплавких

// Diam. Relat. Mater. 2016. V. 61. P. 14-20.

соединений: Справ. / Под ред. Т. Я. Косолаповой. М.:

[5] Singh R., Singh B., Kumar M., Kumar A. // Ceram. Int.

Металлургия, 1986. С. 565.

2014. V. 40. Р. 15331-15334.

Синтез полидисперсного карбида бора и получение керамики на его основе

727

[6] Tahara N., Kakiage M., Yanase I., Kobayashi H. // J.

[23] Xu C.-M., Zeng H., Zhang G.-J. // Int. J. Refract. Met.

Alloys Compd. 2013. V. 573. Р. 58-64.

Hard Mater. 2013. V. 41. Р. 2-6.

[7] Najafi A., Golestani-Fard F., Rezaie H. R., Ehsani N.

[24] Кувшинов Г. Г., Попов М. В., Тонкодубов С. Е., Кув-

// Ceram. Int. 2012. V. 38. Р. 3583-3589.

шинов Д. Г. // ЖПХ. 2016. Т. 89. № 11. С. 1777-1785

[8] Singh R., Singh B., Kumar M., Kumar A. // Ceram. Int.

[Kuvshinov G. G., Popov M. V., Tonkodubov S. E.,

2014. V. 40. Р. 15331-15334.

Kuvshinov D.G. // Russ. J. Appl. Chem. 2016. V. 89.

[9] Asgarian P., Nourbakhsh A., Amin P., Ebrahimi-

N 11. P. 1407-1416].

Kahrizsangi R., Mackenzie K. J. D. // Ceram. Int.

[25] Крутский Ю. Л., Максимовский Е. А., Попов М. В.,

2014. V. 40. Р. 16399-16408.

Нецкина О. В., Черкасова Н. Ю., Квашина Т. С.,

[10]

Farzaneh F., Golestanifard F., Sheikhaleslami M. Sh.,

Чушенков В. И., Смирнов А. И., Фелофьянова А. В.,

Nourbakhsh A. A. // Ceram. Int. 2015. V. 41. Р. 13658-

Апарнев А. И. // ЖПХ. 2018. Т. 91. № 3. С. 389-396

13662.

[Krutskii Yu. L., Maksimovskii E. A., Popov M. V.,

[11]

Краснокутский Ю. В., Верещак В. Г. Получение

Netskina O. V., Cherkasova N. Yu., Kvashina T. S.,

тугоплавких соединений в плазме. Киев: Вища шк.,

Chushenkov V. I., Smirnov A. I., Felofyanova A. V.,

1987 200 с.

Aparnev A. I. // Russ. J. Appl. Chem. 2018. V. 91. N 3.

[12]

Лифшиц Е. В., Остапенко И. Т., Постогвард Г. И.,

P. 428-435].

Снежко А. И., Шевякова Э. П. // Изв. АН СССР.

[26] Qiu H.-Y., Guo W.-M., Zou J., Zhang G.-J. // Powd.

Неорган. материалы. 1986. Т. 22. № 11. С. 1835-

Techn. 2012. V. 217. P. 462-466.

1838.

[27] Новиков Н. П., Боровинская И. П., Мержанов А. Г.

[13]

Sonber J. K., Murthy T. S. R. Ch., Subramanian C.,

Термодинамический анализ реакций СВС. Черно-

Fotedar R. K., Hubli R. C., Suri A. K. // Trans. Ind.

головка: ИХФ АН СССР, 1976. 21 с.

Ceram. Soc. 2013. V. 72. N 2. P. 100-107.

[28] Вест А. Химия твердого тела. Теория и приложе-

[14]

Heian E. M., Khalsa S. K., Lee J. W., Munir Z. A.,

ния: В 2 ч. Ч. 1 / Пер. с англ. под ред. Ю. Д. Треть-

Yamamoto T., Ohyanagi M. // J. Am. Ceram. Soc.

якова. М.: Мир, 1988. 558 с. [West A. R. Solid State

2004. V. 87. N 5. Р. 779-783.

Chemistry and its Applications. Wiley, Chichester,

[15]

Anselmi-Tamburini U., Munir Z. A., Kodera Y., Imai T.,

1984. 734 p.].

Ohyanagi M. // J. Am. Ceram. Soc. 2005. V. 88. N 6.

[29] Pecharsky V. K., Zavalij P. J. Fundamentals of powder

Р. 1382-1387.

diffraction and structural characterization of materials.

[16]

Казенас Е. К., Цветков Ю. В. Термодинамика ис-

Springer, 2005. P. 469-479.

парения оксидов. М.: ЛКИ, 2008. 480 с.

[30] Крутский Ю. Л., Дюкова К. Д., Баннов А. Г., Ухи-

[17]

Heydari M. S., Baharvandi H. R. // Int. J. Refract. Met.

на А. В., Соколов В. В., Пичугин А. Ю., Крутская

Hard Mater. 2015. V. 51. Р. 224-232.

Т. М., Нецкина О. В., Самойленко В. В. // Изв. ву-

[18]

Moshtaghioun B. M., Ortiz A. L., Gomez-Garcia D.,

зов. Порошковая металлургия и функциональные

Dominguez-Rodriguez A. // J. Eur. Ceram. Soc. 2015.

покрытия. 2014. № 3. С. 3-8.

V. 35. Р. 1991-1998.

[31] Непочатов Ю. К., Денисова А. А., Красный И. Б.,

[19]

Wei R., Zhang Y., Gong H., Jiang Y., Zhang Y. //

Хахалкин В. В., Бандин А. А. // Современная элек-

Ceram. Int. 2013. V. 39. Р. 6449-6452.

троника. 2016. № 3. С. 2-4.

[20]

Yamada S., Hirao K., Yamauchi Y., Kanzaki S. // J.

[32] Корниенко Е. Е., Никулина А. А., Баннов А. Г.,

Eur. Ceram. Soc. 2003. V. 23. Р. 561-565.

Кузьмин В. И., Мильдербрах М., Безрукова В. А.,

[21]

Li H., Jiang D., Zhang J., Lin Q., Chen Z., Huang Z.

Жойдик А. А. // Обработка металлов: технология,

// J. Eur. Ceram. Soc. 2014. V. 34. Р. 1073-1081.

оборудование, инструменты. 2016. № 4. С. 52-56.

[22]

Ткаченко Ю. Г., Бритун В. Ф., Юрченко Д. З., Оч-

[33] Blott S. J., Pye K. // Earth Surf. Process. Landf. 2001.

кас Л. Ф., Бовкун Г. А. // Порошковая металлургия.

V. 26. P. 1237-1248.

2004. № 1/2. С. 113-118.