Журнал прикладной химии. 2019. Т. 92. Вып. 7

НЕОРГАНИЧЕСКИЙ СИНТЕЗ И ТЕХНОЛОГИЯ НЕОРГАНИЧЕСКИХ ПРОИЗВОДСТВ

УДК 66.018.8

ФОРМИРОВАНИЕ ИЗНОСОСТОЙКИХ И КОРРОЗИОННОСТОЙКИХ

КЕРАМИЧЕСКИХ ПОКРЫТИЙ КОМБИНИРОВАННЫМИ ТЕХНОЛОГИЯМИ

НАПЫЛЕНИЯ И МИКРОДУГОВОГО ОКСИДИРОВАНИЯ

© Ю. А. Кузнецов1, М. А. Марков2*, А. В. Красиков2, Р. Ю. Быстров2,

А. Н. Беляков2, А. Д. Быкова2,3**, А. М. Макаров2, Ю. А. Фадин3

1 Орловский государственный аграрный университет им. Н. В. Парахина, г. Орел

2 НИЦ «Курчатовский институт» — ЦНИИ КМ «Прометей», Санкт-Петербург

3 Институт проблем машиноведения РАН, Санкт-Петербург

Е-mail: *barca0688@mail.ru; **bykova.ad@gmail.com

Поступила в Редакцию 1 октября 2018 г.

После доработки 14 марта 2019 г.

Принята к публикации 20 марта 2019 г.

Рассмотрены технологические аспекты формирования износостойких и коррозионностойких покры-

тий на алюминиевых сплавах и стали за счет комплексного использования методов низкотемператур-

ного гетерофазного переноса, микродугового оксидирования, магнетронного распыления. Приводится

оценка трибологических и антикоррозионных свойств разработанных покрытий.

Ключевые слова: керамика; покрытия; оксид алюминия; износостойкость; коррозионная стойкость;

трение; износ; оксидирование; электролит; магнетрон

DOI: 10.1134/S0044461819070016

Конструкционная керамика на основе Al2O3 обла-

В работе рассмотрены комбинационные техно-

дает высокими прочностными свойствами и устойчи-

логические приемы получения новых керамических

востью к коррозии в агрессивных химических средах.

покрытий на основе Al2O3 на алюминиевых сплавах

Практический опыт показывает, что алюмооксидные

и стали. В частности, описывается получение ме-

керамические материалы демонстрируют эффектив-

тодом «холодного» газодинамического напыления

ную работу в контактных узлах ответственных дета-

(ХГДН) алюминиевого покрытия, которое подвер-

лей, эксплуатируемых в машиностроении, морской и

гается микродуговому оксидированию (МДО), в ре-

авиационной технике.

зультате чего образуется износостойкое и коррозион-

Существующие технологические подходы к изго-

ностойкое композиционное керамическое покрытие

товлению алюмооксидных керамических материалов

с переходным алюминиевым слоем к металлу. Также

основаны на прессовании и спекании смеси керами-

рассмотрены способы упрочнения разрабатываемых

ческих порошков в монолитное изделие, однако такой

покрытий.

процесс с учетом стоимости исходных материалов

Цель работы — исследование формирования из-

является дорогостоящим [1]. Более рациональным

носостойких и коррозионностойких покрытий на

и экономичным подходом выглядит использование

алюминиевых сплавах и стали за счет комплексного

защитных керамических покрытий на металлических

использования методов низкотемпературного гете-

изделиях.

рофазного переноса, микродугового оксидирования,

819

820

Кузнецов Ю. А. и др.

магнетронного распыления, оценка трибологиче-

потоку воздуха, вследствие чего они осаждаются

ских и антикоррозионных свойств полученных по-

из-за интенсивной пластической деформации при

крытий.

ударе в твердом состоянии и при температуре значи-

тельно ниже температуры плавления распыляемого

материала [3-5].

Экспериментальная часть

После нанесения покрытия ХГДН и соответ-

Для получения покрытий в качестве основы ис-

ствующей механической обработки проводили ми-

пользовали образцы размером 50 × 20 × 3 мм, изго-

кродуговое оксидирование. При пропускании тока

товленные из алюминиевых сплавов АMг2, АК7ч,

большой плотности через границу раздела металл-

А5 (технически «чистый» алюминий) и стали

электролит создаются условия, когда на поверхно-

12Х18Н10Т.

сти металла возникают микроплазменные разряды

Для проведения ХГДН были выбраны порошковые

с высокими локальными температурами. Результатом

материалы: алюминиевый порошок марки А-80-13

действия разрядов в условиях интенсивного тепло-

с добавлением 40 мас% порошка корунда (техноло-

отвода в электролит является формирование тон-

гическая добавка) марки 25А зернистостью F360;

кослойного оксидно-керамического покрытия [6-8].

алюминиевый порошок марки А10-00 с добавлением

Микродуговое оксидирование осуществляли на уста-

40 мас% порошка корунда (технологическая добавка)

новке ИПТ-1000.

марки 25А зернистостью F360; нанопорошок ок-

Источник питания установки позволяет подавать

сида алюминия (нанокорунд), полученный плазмо-

на ванну ток силой до 100 А при напряжении до

химическим синтезом, с размером частиц 80-100 нм

1000 В и изменять ток в ванне посредством вклю-

(рис. 1).

чения дополнительных емкостей, что в каждом кон-

Для получения композиционного порошка кон-

кретном случае обеспечивает стабильное протекание

гломератного типа порошковые смеси подвергались

МДО и создание оксидно-керамического слоя.

высокоскоростной механической обработке в вибра-

В качестве рабочих растворов при МДО использо-

ционном истирателе ИВЧ-3 в течение 30 мин. После

вали следующие электролиты:

обработки на истирателе проводилась грануляция по-

— силикатно-щелочной, состав (г·л-1): гидроксид

рошков с использованием водного 2%-ного раствора

калия — 2, жидкое стекло — 8, остальное — вода;

поливинилового спирта [2]. Затем порошки сушили,

продолжительность МДО составляла 1.5 ч в ано-

измельчали и просеивали с целью выделения необ-

дно-катодном режиме при плотности переменного

ходимой для напыления фракции. Порошки, содер-

тока 13-15 А·дм-2;

жащие фракции с размером частиц от 10 до 60 мкм,

— боратный, состав (г·л-1): гидроксид калия —

в дальнейшем использовали при ХГДН.

3-7, борная кислота — 20-30, остальное — вода;

«Холодное» газодинамическое напыление осу-

продолжительность МДО составляла 1.5 ч в анодном

ществляли на установке Димет-403. Сущность данно-

режиме при плотности постоянного тока 5 А·дм-2.

го процесса заключается в том, что частицы разгоня-

Магнетронное распыление осуществляли на

ются до высокой скорости благодаря сверхзвуковому

установке Магна ТМ5. Принцип метода заключает-

ся в катодном распылении мишени в плазме магне-

тронного разряда — диодного разряда в скрещенных

полях.

Измерения микротвердости покрытий проводили

по ГОСТ 9450-76 на микротвердомере ПМТ-3М.

Дисперсность порошковых материалов измеряли

методом лазерного дифракционного анализа с помо-

щью прибора Malvern Mastersizer 2000.

Морфологию и элементный состав материалов

исследовали методами сканирующей электронной

микроскопии и энергодисперсионного микроанализа

на исследовательском комплексе TESCAN Vega.

Фазовый состав покрытий изучали на рентге-

новском дифрактометре D8 Advance фирмы Bruker

Рис. 1. Фотография нанопорошка оксида алюминия,

(Германия) с использованием CuKα-излучения в го-

полученная методом электронной микроскопии.

ниометрии Брэгга-Брентано.

Формирование износостойких и коррозионностойких керамических покрытий...

821

Адгезионную прочность покрытий определяли

составе технологической добавки к алюминиевому

методом штифтового отрыва на разрывной машине

порошку при попадании на напыляемую металли-

Instron 1000.

ческую поверхность отталкиваются от нее, очищая

Для оценки износостойкости покрытий исполь-

от загрязнений, и далее таким же образом устраня-

зовали машину трения МТУ-1 по схеме вращаю-

ют природную оксидную пленку с только что сфор-

щиеся стержни из стали 18ХГТ-неподвижный алю-

мированного алюминиевого покрытия, тем самым

миниевый диск с покрытием. Площадь контакта

значительно повышая его когезию. Единичные ча-

составляла 1.5 см2, продолжительность испытаний —

стицы крупнозернистого корунда неконтролируемо

20 ч, нагрузка — 1.5 МПа при частоте вращения

сцепляются с покрытием, повышая его прочностные

580 мин-1.

характеристики.

Массовый износ материалов определяли на ана-

На рис. 2, а представлена зависимость прочно-

литических весах GH-252. Погрешность измерений

сти сцепления алюминиевых покрытий в зависимо-

составила 2·10-4 г.

сти от фракционного состава напыляемых частиц.

Коррозионные испытания образцов с покрыти-

Использование при напылении порошков фракци-

ями на алюминиевых сплавах проводили в водном

онных составов с dср = 20-60 мкм сопровождается

5%-ном растворе NaOH. Коррозионные испытания

уменьшением эффекта упругого отталкивания ча-

образцов с покрытиями на стали проводили в соот-

стиц, что приводит к преобладанию преимуществен-

ветствии с ГОСТ 9.308-85 в 5%-ном растворе NaCl

но энергии адгезии.

(«соляной туман»).

В ходе исследований установлено, что адгези-

онные свойства формируемых на металлах ХГДН

алюминиевых покрытий зависят от скорости дви-

Обсуждение результов

жения частиц и их температуры. Экспериментально

Эксплуатационные свойства алюминиевых покры-

подтверждено, что повышение давления воздуха в

тий, сформированных «холодным» газодинамическим

напылительной камере установки приводит к повы-

напылением и упрочненных микродуговым оксидиро-

шению прочности сцепления алюминиевого покры-

ванием. Проведенные практические исследования

тия (рис. 2, б). С увеличением температуры нагрева

показали, что при «холодном» газодинамическом

воздуха адгезионная прочность покрытий снижается

напылении алюминиевых порошков частицы алю-

(рис. 2, в).

миния со средним диаметром зерна dср ≤ 5 мкм не

На первом этапе работы на поверхности алюмини-

закрепляются на поверхности, так как имеют малую

евых образцов порошковым материалом А-80-13 бы-

массу и не обладают достаточной кинетической энер-

ли сформированы алюминиевые покрытия толщиной

гией для закрепления на металлической поверхности.

h = 200 мкм. Упрочнение поверхности микродуговым

При использовании порошка с частицами алюминия

оксидированием в силикатно-щелочном электролите

dср ≥ 60 мкм формируемое покрытие не обладает

привело к формированию внешнего композиционного

высокой адгезионной и когезионной прочностью.

керамического слоя, при этом толщина переходного

Непластичные частицы крупнозернистого корунда в

алюминиевого слоя к основе составила h ≈ 70 мкм.

Рис. 2. Зависимость прочности сцепления покрытий от условий проведения ХГДН (на примере напыляемого порош-

ка А-80-13): от фракции порошкового материала (а), от давления воздуха (б), от температуры нагрева воздуха (в).

Основа: 1 — алюминиевая, 2 — стальная.

822

Кузнецов Ю. А. и др.

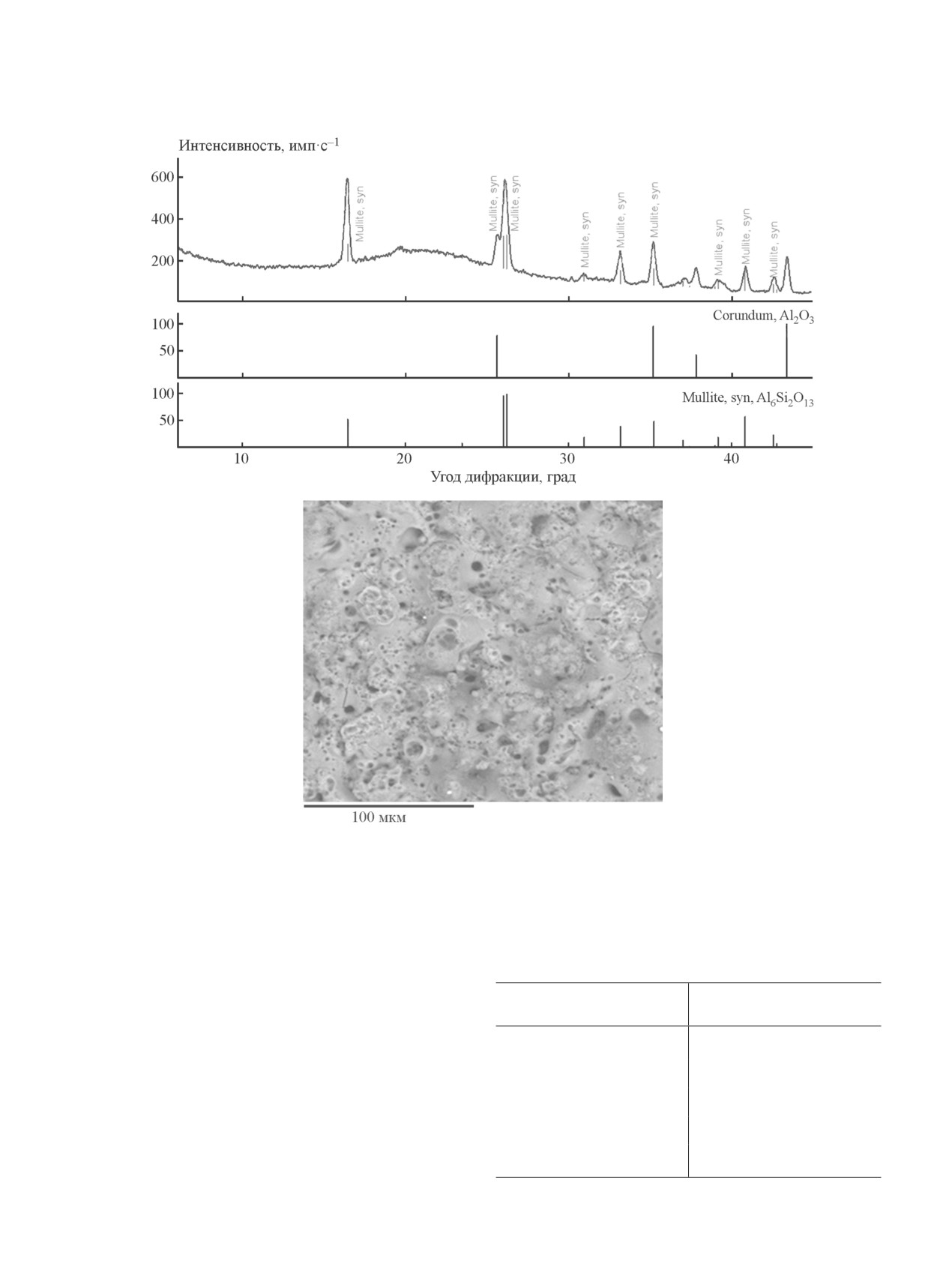

Рис. 3. Микроструктура керамического покрытия, полученная методом электронной микроскопии, и рентгенограмма

поверхности покрытия.

Фазовый состав керамического слоя представлен фа-

зой муллита и корунда. Также на поверхности покры-

тия присутствует аморфный SiO2, который в научной

Оценка скорости изнашивания пар трения

литературе часто трактуется как технологический

Скорость изнашивания пары

слой, требующий зашлифовки (рис. 3) [9]:

Материал

трения (×0.01), г·ч-1

Элемент

O Na Al

Si

АК7ч + МДО

1.19

Содержание, ат%

66.88

1.95

8.31

22.86

АК7ч

2.97

АМг2 + МДО

0.89

Установлено, что износостойкость упрочненных

МДО алюминиевых покрытий, сформированных «хо-

Покрытие ХГДН

4.03

лодным» газодинамическим напылением, примерно

Покрытие ХГДН + МДО

1.41

в 3.1-3.3 раза выше износостойкости неупрочненных

Формирование износостойких и коррозионностойких керамических покрытий...

823

Рис. 4. Результаты трибологических испытаний.

Рис. 6. Фотография алюминиевой частицы, армирован-

покрытий и в 2.2-2.5 раза выше износостойкости

ной нанокорундом, полученная методом электронной

микроскопии.

алюминиевого сплава АК7ч, принятого за эталон

сравнения [10-12] (см. таблицу, рис. 4). Следует

отметить, что износостойкость упрочненных МДО

оксидного слоя. Результатом становится медленное

алюминиевых покрытий, несколько ниже износостой-

вытравливание алюминия и нарушение адгезион-

кости оксидно-керамических покрытий, полученных

ной границы ХГДН-МДО, вследствие чего через

на алюминиевых сплавах.

3 ч коррозионных испытаний происходит расслое-

На основе анализа работы [13] были рассмо-

ние и разрушение оксидно-керамического покры-

трены технологические аспекты возможности по-

тия. Наилучшие результаты демонстрирует МДО-

лучения тонких фторопластовых пленок толщиной

покрытие с пленкой фторопласта, который заполняет

h = 1-2 мкм на МДО-покрытиях методом магнетрон-

открытые поры оксидных слоев и уменьшает зону

ного распыления.

взаимодействия алюминия со щелочью.

На рис. 5 приведены результаты коррозионных

Способы упрочнения композиционных керамиче-

испытаний «технически чистого» алюминия А5 без

ских покрытий на стальной основе. Для получения

покрытия, а также с композиционными защитны-

упрочненных композиционных покрытий на сталь-

ми покрытиями. В щелочной среде наблюдается ин-

ных материалах авторами был предложен новый ме-

тенсивное растворение алюминия. Наличие МДО-

тод, в соответствии с которым алюминиевый слой,

покрытия существенно тормозит развитие коррозии.

формируемый «холодным» газодинамическим напы-

Можно предположить, что взаимодействие щелочи с

лением, дополнительно армируется нанокорундом, а

алюминием осуществляется через поровые каналы

алюминиевая поверхность с частицами нанокорунда

подвергается микродуговому оксидированию в бо-

ратном электролите.

Рис. 5. Зависимость потери массы образцов алюмини-

евого сплава А5 от продолжительности коррозионных

испытаний в щелочной среде.

Рис. 7. Влияние содержания нанокорунда на микротвер-

1 — без покрытия; 2 — ХГДН и МДО; 3 — ХГДН, МДО и

дость алюминиевых покрытий, полученных методом

фторопластовая пленка.

холодного газодинамического напыления.

824

Кузнецов Ю. А. и др.

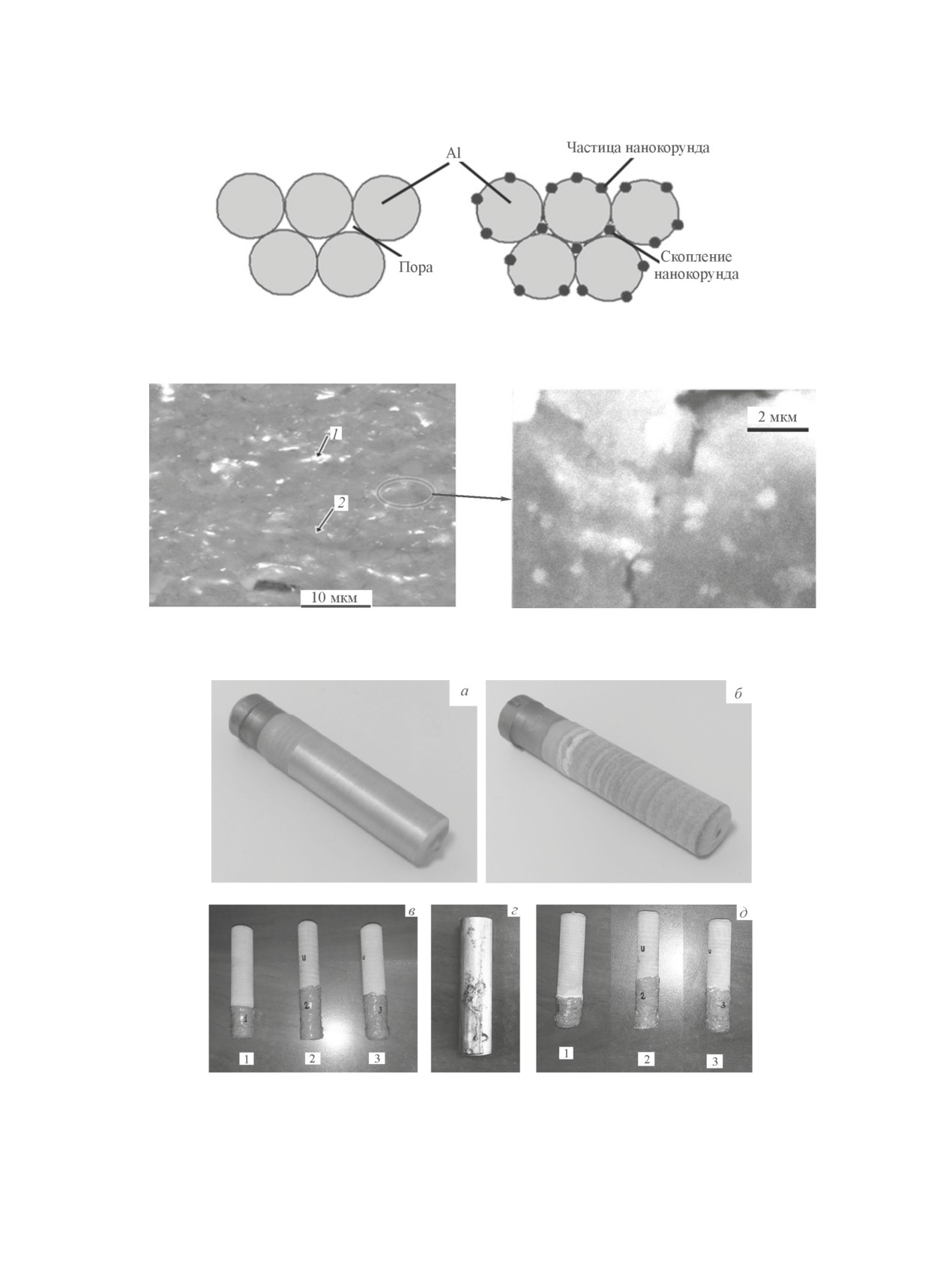

Рис. 8. Схема упаковки частиц алюминия в поперечном сечении после «холодного» газодинамического напыления

смеси порошков с армированием наноразмерным корундом и без армирования.

Рис. 9. Микроструктура поверхности покрытия из композиционного порошка, армированного нанокорундом,

полученная методом электронной микроскопии.

Рис. 10. Результаты коррозионных испытаний образцов-имитаторов из стали 14Х17Н2.

а — общий вид образца с упрочненным алюминиевым покрытием; б — общий вид образца с МДО-покрытием в борат-

ном электролите; в — серия образцов перед испытаниями на коррозию; г — образец-свидетель без покрытия, выдержка

1000 ч в среде «соляного тумана»; д — серия образцов после коррозионных испытаний, выдержка 1000 ч в среде «со-

ляного тумана».

Формирование износостойких и коррозионностойких керамических покрытий...

825

На втором этапе работы нанесение покрытий

Выводы

осуществлялось на стальные образцы. Для ХГДН

1. Износостойкость упрочненных микродуговым

был разработан композиционный порошок на основе

оксидированием алюминиевых покрытий, сформиро-

А10-00, армированный частицами нанокорунда

ванных «холодным» газодинамическим напылением,

(рис. 6).

примерно в 3.1-3.3 раза выше износостойкости не-

Практические исследования показали, что введе-

упрочненных покрытий и в 2.2-2.5 раза выше изно-

ние нанокорунда существенно повышает твердость

состойкости алюминиевых сплавов.

покрытий (рис. 7). Однако при повышении содер-

2. Микродуговая обработка алюминиевых покры-

жания нанокорунда свыше 50 мас% наблюдается

тий в силикатно-щелочном электролите, сформи-

разупрочнение покрытия. Вероятно, низкая адгезия

рованных «холодным» газодинамическим напыле-

связана с недостаточной пластической деформацией

нием, приводит к повышению антикоррозионных

композиционных алюминиевых частиц для закрепле-

свойств алюминиевых сплавов в щелочной среде.

ния с поверхностью.

Дополнительная коррозионная защита обеспечива-

При напылении частицы наноразмерного корун-

ется формированием пленки фторопласта толщиной

да, не подвергшиеся армированию посредством ме-

h = 1 мкм методом магнетронного распыления на

ханосинтеза, образуют скопления конгломератов и

поверхности оксидно-керамического покрытия.

снижают пористость покрытия с 5 до 3% от общего

3. На основе преимуществ использования комби-

объема (рис. 8).

нированных методов «холодного» газодинамического

На рис. 9 представлена структура поверхности по-

напыления композиционных алюминиевых порошков

крытия из композиционного алюминиевого порошка,

и микродугового оксидирования в боратном электро-

армированного нанокорундом на 50% по массе. Белые

лите разработаны функциональные керамические

вкрапления (точка 1) — скопления наноразмерного ко-

покрытия на стальных материалах. Использование

рунда, монотонные серые участки (точка 2) — твердый

подобных покрытий увеличивает антикоррозионные

микроразмерный оксид алюминия, закрепившийся

свойства стали 12Х18Н10Т.

из порошковой смеси порошка алюминия и корун-

да. Все остальное является композиционным по-

крытием из матрицы алюминия с нанокорундом.

Конфликт интересов

На поверхности стали ХГДН были получены алю-

Авторы заявляют об отсутствии конфликта инте-

миниевые покрытия толщиной 200 мкм с содержани-

ресов, требующего раскрытия в данной статье.

ем 50 мас% нанокорунда. Их адгезионная прочность

к стальной основе составила 50 МПа. Оксидирование

напыленных покрытий осуществлялось в боратном

Финансирование работы

электролите. Установлено, что при замене силикатов

Представленный материал получен в рамках ре-

на бораты в процессе микродугового оксидирования

ализации гранта Российского научного фонда № 18-

алюминия формируются корундовые покрытия, при

73-00025.

этом исключается возможность образования побоч-

ных фаз, что продемонстрировано авторами ранее в

Информация об авторах

работах [14-16].

Полученные керамические покрытия на стали

Кузнецов Юрий Алексеевич, профессор ФГБОУ ВО

обладают следующими характеристиками: микро-

твердость поверхностного слоя 11-12 ГПа, открытая

0003-3699-8231, SCIENCE INDEX SPIN-код: 6795-

пористость поверхностного слоя не более 3%, тол-

0598

щина МДО-слоя до 50 мкм, высокая коррозионная

Марков Михаил Александрович, старший научный

стойкость покрытия (рис. 10).

сотрудник научно-исследовательского отдела НИЦ

Покрытия, сформированные комбинированными

«Курчатовский институт» — ЦНИИ КМ «Прометей»,

технологическими приемами, являются перспектив-

ными для повышения функциональных характери-

SCIENCE INDEX SPIN-код: 5212-8133

стик ответственных алюминиевых и стальных дета-

Красиков Алексей Владимирович, заместитель на-

лей. Полученные результаты имеют практическую

чальника научно-исследовательского отдела НИЦ

значимость и могут быть использованы для развития

«Курчатовский институт» — ЦНИИ КМ «Прометей»,

отечественных технологий, что особенно важно в

условиях импортозамещения.

SCIENCE INDEX SPIN-код: 3505-3402

826

Кузнецов Ю. А. и др.

Быстров Руслан Юрьевич, инженер научно-ис-

[4] Аввакумов М. Е., Руфицкий М. В. // Тр. Междунар.

следовательского отдела НИЦ «Курчатовский инсти-

симп. «Надежность и качество». Пермский гос.

ун-т, 2013. Т. 2. С. 112-113.

[5] Геращенков Д. А., Васильев А. Ф., Фармаков-

org/0000-0002-7766-8928, SCIENCE INDEX SPIN-код:

ский Б. В., Машек А. Ч. // Вопр. материаловедения.

8087-6465

2014. № 1 (77). С. 87-97.

Беляков Антон Николаевич, инженер научно-ис-

[6] Новиков А. Н., Батищев А. Н., Кузнецов Ю. А.,

следовательского отдела НИЦ «Курчатовский инсти-

Коломейченко А. В. Восстановление и упрочнение

деталей из алюминиевых сплавов микродуговым

org/ 0000-0002-7849-7315, SCIENCE INDEX SPIN-

оксидированием. Орел: Орел ГАУ, 2001. 99 с.

код: 6643-7412

[7] Кузнецов Ю. А., Кравченко И. Н., Гончаренко В. В.,

Быкова Алина Дмитриевна, инженер научно-ис-

Глинский М. А. // Технология металлов. 2017. № 10.

следовательского отдела НИЦ «Курчатовский ин-

С. 18-24.

ститут» — ЦНИИ КМ «Прометей», ORCID: https://

[8] Кузнецов Ю. А., Гончаренко В. В., Ферябков А. В.

orcid.org/ 0000-0002-4276-5576, SCIENCE INDEX

// Техника и оборудование для села. 2015. № 9.

SPIN-код: 2432-9973

С. 40-44.

[9] Kuznetsov Yu. A. // Welding Int. 2005. V. 19. N 11.

Макаров Александр Михайлович, инженер науч-

P. 894-896.

но-исследовательского отдела НИЦ «Курчатовский

[10]

Кузнецов Ю. А. // Механизация и электрификация

институт» — ЦНИИ КМ «Прометей», ORCID: https://

сельского хозяйства. 2005. № 6. С. 27-28.

orcid.org/ 0000-0002-6607-3160, SCIENCE INDEX

[11]

Кузнецов Ю. А. // Механизация и электрификация

SPIN-код: 8154-6626

сельского хозяйства. 2005. № 7. С. 32-33.

Фадин Юрий Александрович, заведующий лабо-

[12]

Кузнецов Ю. А., Кравченко И. Н., Шамарин Ю. А.

раторией трения и износа Института проблем ма-

// Техника и оборудование для села. 2018. № 4.

С. 37-41.

0000-0002-8577-5168

[13]

Grytsenko K. P., Kolomzarov Yu. V., Belyaev O. E. //

Schrader Semiconductor Physics, Quantum Electro-

nics & Optoelectronics. 2016. V. 19. N 2. P. 139-148.

[14]

Марков М. А., Красиков А. В., Макаров А. М.,

Список литературы

Геращенков Д. А., Быкова А. Д., Орданьян С. С. //

[1] Гаршин А. П., Гропянов В. М., Зайцев Г. П.,

Огнеупоры и техническая керамика. 2016. № 10.

Семенов С. С. Керамика для машиностроения. М.:

С. 30-36.

Научтехлитиздат, 2003. 384 с.

[15]

Красиков А. В., Марков М. А., Быкова А. Д. // Изв.

[2] Головнин В. А., Каплунов И. А., Малышкина О. В.,

СПбГТИ. 2016. № 36 (62). С. 36-41.

Педько Б. Б., Мовчикова А. А. Физические основы,

[16]

Марков М. А., Красиков А. В., Улин И. В., Гера-

методы исследования и практическое применение

щенков Д. А., Быкова А. Д., Яковлева Н. В., Шиш-

пьезоматериалов. М.: Техносфера, 2013. 272 с.

кова М. Л., Федосеев М. Л. // ЖПХ. 2017. Т. 90.

[3] Алхимов А. П., Клинков С. В., Косарев В. Ф., Фо-

№ 9. С. 1161-1168 [Markov M. A., Krasikov A. V.,

мин В. М. Холодное газодинамическое напыление.

Ulin I. V., Gerashchenkov D. A., Bykova A. D.,

Теория и практика. Новосибирск: Физматлит, 2010.

Yakovleva N. V., Shishkova M. L., Fedoseev M. L. //

С. 20-22.

Russ. J. Appl. Chem. 2017. V. 90. N 9. P. 1417-1424].