Журнал прикладной химии. 2019. Т. 92. Вып. 8

ФИЗИКО-ХИМИЧЕСКИЕ ИССЛЕДОВАНИЯ СИСТЕМ И ПРОЦЕССОВ

УДК 66.074.5.081.3+66.048.1+66.081.312+66.087.97

ТЕРМОСТАБИЛЬНЫЕ СОЛИ И МЕТОДЫ ИХ ВЫДЕЛЕНИЯ

ИЗ АЛКАНОЛАМИНОВЫХ АБСОРБЕНТОВ ДИОКСИДА УГЛЕРОДА (обзор)

© С. Д. Баженов1, Э. Г. Новицкий1, В. П. Василевский1,

Е. А. Грушевенко1, А. А. Биенко2, А. В. Волков1

1 Институт нефтехимического синтеза им. А. В. Топчиева РАН,

119991, Российская Федерация, г. Москва, Ленинский пр., д. 29

2 ПАО «ВНИПИгаздобыча»,

119415, Российская Федерация, г. Москва, пр. Вернадского, д. 41, к. 1

Е-mail: sbazhenov@ips.ac.ru

Поступила в Редакцию 6 августа 2018 г.

После доработки 23 мая 2019 г.

Принята к публикации 19 июня 2019 г.

Абсорбционная очистка с применением водных растворов алканоламинов является наиболее рас-

пространенной технологией выделения диоксида углерода из природного газа, дымовых газов энер-

гогенерирующих производств и других смесей. Основным ее недостатком является деструкция и

дезактивация алканоламина в условиях процесса (высокие температуры, наличие кислорода и других

примесей) с образованием термостабильных солей, состоящих из катиона алканоламмония и анионов

органических и неорганических кислот. В обзоре рассмотрены основные эксплуатационные пробле-

мы, вызываемые термостабильными солями. Подробно описаны три основных метода извлечения

термостабильных солей из алканоламиновых абсорбентов: дистилляционная очистка, ионный обмен

и электродиализ. Даны основные характеристики этих методов и их достоинства и недостатки,

проведен сравнительный анализ. Приведена историческая ретроспектива, описано современное со-

стояние исследований в рамках каждого метода.

Ключевые слова: алканоламин; термостабильные соли; абсорбция; дистилляция; ионный обмен;

электродиализ; диоксид углерода

DOI: 10.1134/S0044461819080024

Задача выделения диоксида углерода из газовых

водствах традиционных химических продуктов (мо-

смесей обусловлена не только возросшей эколо-

чевина, метанол, сода, салициловая и гидроксикар-

гической нагрузкой на окружающую среду в виде

боновые кислоты, органические карбонаты и т. д.)

парникового эффекта [1], но и перспективностью

[4-9]. Немаловажно его применение для решения

использования СО2 в различных производственных

различных металлургических задач [10], в пищевой

циклах. В частности, СО2 может быть использован

промышленности для газирования напитков [11] и

для закачки в нефтегазоносные пласты месторожде-

создания регулируемых атмосфер в упаковках для

ний углеводородов с целью увеличения их нефте- [2]

увеличения срока хранения продуктов [12]. Диоксид

и газоотдачи [3]. CO2 является ценным химическим

углерода применяют в водоподготовке и обработке

сырьем и используется в крупнотоннажных произ-

сточных вод для понижения рН среды как безопас-

957

958

Баженов С. Д. и др.

ную альтернативу неорганическим кислотам [13, 14].

Абсорбционное извлечение СО2

Аналогичную роль этот газ играет и в целлюлоз-

из газовых смесей

но-бумажной промышленности [15]. СО2 активно

с применением алканоламинов

используют в здравоохранении для инсуфляции [16],

Выделение СО2 из различных газовых смесей с

а в смеси кислородом или воздухом — для стимуля-

применением в качестве абсорбентов водных раство-

ции глубокого дыхания пациента [17]. В сравнитель-

ров алканоламинов известно уже почти столетие —

но новых перспективных областях применения СО2

первый патент на их применение для этих целей был

(синтез муравьиной и других карбоновых кислот,

опубликован в 1930 г. [27, 28]. С тех пор они успешно

производство синтетических топлив, криогенный

применяются в процессах очистки природного газа,

бластинг — очистка поверхностей гранулированным

очистки синтез-газа при получении аммиака, получе-

сухим льдом) также наблюдается бурный рост [4, 5,

ния продуктового СО2 из дымовых газов электрогене-

18, 19]. Перспективно использование диоксида угле-

рирующих и цементных производств [29-32].

рода в сверхкритическом состоянии в качестве рас-

Химическая структура алканоламинов включает

творителя (компонент красок для окраски различных

две полярные функциональные группы, разделенные

поверхностей) или экстрагента (например, в процессе

цепочкой метиленовых групп. Аминогруппа хими-

удаления кофеина из кофе) [19-21]. Особенно важно

чески взаимодействует с молекулой СО2, в то время

применение такой формы СО2 в фармацевтической

как гидроксигруппа -ОН обеспечивает достаточно

промышленности для микронизации и капсулиро-

сильные межмолекулярные связи и низкое давле-

вания соединений с низкой растворимостью в воде,

ние насыщенных паров. В настоящее время взаи-

для получения не содержащих растворителей микро-

модействие СО2 с водными растворами первичных

метровых и субмикрометровых частиц препаратов,

[моноэтаноламин (МЭА), стерически затрудненный

тонких волокон и пленок [22]. Высокотехнологичные

2-амино-2-метил-1-пропанол (АМП), дигликоль-

производства (например, производство углекислот-

амин (ДГА), циклический диамин пиперазин (ПЗ)]

ных лазеров [23], обработка поверхностей в полупро-

и вторичных алканоламинов [диэтаноламин (ДЭА),

водниковой и микроэлектронной промышленности

диизопропаноламин (ДИПА)] может быть описано

[24]) также требуют больших объемов высокочистого

двумя разными механизмами: 1) цвиттер-ионным

диоксида углерода. Подробная информация о приме-

механизмом, впервые предложенным Caplow [33] и

нении CО2 для каталитического получения продуктов

Dankwerts [34]; 2) «трехмолекулярным» механизмом,

с высокой добавленной стоимостью дана в обзорах

предложенным Crooks и Donnellan [35]. Согласно

[25, 26].

цвиттер-ионному механизму удаление СО2 происхо-

дит в результате протекания следующих химических

реакций:

CO2 + R1R2NH

R1R2NCOOH,

(1)

R1R2NCOOH + R1R2NH

R1R2NCOO-R1R2H2N+,

(2)

где R1 — группа -CH2CH2OH, R2 — группа -H (мо-

Согласно «трехмолекулярному» механизму реак-

ноэтаноламин), -CH2CH2OH (диэтаноламин) и др.

ция протекает при одновременном взаимодействии

Стадия образования карбамата алканоламмония

СО2, амина и основания В:

R1R2NCOO-R1R2N2N+ (2) протекает через промежу-

CO2 + R1R2NH +B R1R2NCOO- + BH+.

(5)

точную стадию образования цвиттер-иона (3), кото-

рый далее депротонируется основанием B (4):

Карбаматы являются нестойкими соединениями,

CO2 + R1R2NH R1R2NH+ - COO-,

(3)

их разложение происходит при нагревании до сравни-

тельно высоких температур (>100°С) либо в кислой

R1R2NH+ - COO- + B R1R2NCOO- + BH+. (4)

или сильнощелочной средах. В слабощелочных сре-

дах карбаматы разлагаются относительно медленно

В качестве основания B помимо молекул этанол-

с образованием гидрокарбонатов:

амина могут выступать молекулы воды и гидрок-

сид-ионы.

R1R2NCOO-R1R2H2N+ + H2O R1R2NH + R1R2H2NHCO3.

(6)

Термостабильные соли и методы их выделения из алканоламиновых абсорбентов диоксида углерода (обзор)

959

Третичные алканоламины [соединения, у которых

Самым распространенным и наиболее исследо-

все свободные атомы водорода при азоте замеще-

ванным является первичный алканоламин — моно-

ны на этанольные группы, -N-метилдиэтаноламин

этаноламин (МЭА) [39-41], стандартный, «репер-

(МДЭА), триэтаноламин (ТЭА)] характеризуются

ный» абсорбент для очистки газовых смесей.

высокой реакционной способностью по отношению

Например, в области выделения СО2 из дымовых

к СО2, хотя кинетика их взаимодействия значительно

газов [30] относительно МЭА определяют эффектив-

медленнее в сравнении с первичными и вторичными

ность тех или иных альтернативных хемосорбцион-

алканоламинами [36]. В этом случае образования

ных жидкостей. МЭА — наиболее дешевый алкано-

карбаматов не происходит, а взаимодействие с СО2

ламин, продукт крупнотоннажного синтеза аммиака

является результатом гидратации по механизму ос-

и этиленоксида, позволяющий достигать высокой

новного катализа [37]:

степени очистки (80-99%) в широком интервале кон-

центраций СО2 (0.1-20 об%) в газовой смеси. Это

обеспечивается крайне быстрой кинетикой абсорбции

R1R2R3N + CO2 + H2O R1R2R3HN+ + HCO3-.

(7)

СО2, сравнительно высокой абсорбционной емкостью

и селективностью по СО2, низкой вязкостью водного

Выбор абсорбционной жидкости осуществляется

раствора МЭА [30, 40]. Тем не менее МЭА не лишен

исходя из следующих критериев [38]: 1) высокая

недостатков (что и обусловливает поиск альтернатив-

абсорбционная емкость по СО2, от которой зависят

ных абсорбентов): большая энтальпия реакции с СО2

циркуляция и условия регенерации абсорбента; 2) бы-

приводит к высоким энергозатратам на регенерацию

страя кинетика абсорбции; 3) высокая селективность

абсорбента; МЭА подвержен процессам деструкции

поглощения СО2; 4) низкое давление насыщенных

и дезактивации (явление деградации) в побочных

паров, а также термическая и химическая устойчи-

реакциях с активными компонентами газа; растворы

вость к побочным реакциям, что обусловливает ми-

МЭА, содержащие СО2, достаточно коррозионноак-

нимальные потери абсорбента; 5) минимальная вяз-

тивны, что накладывает ограничение на концентра-

кость, которая увеличивает эффективность тепло- и

цию МЭА в абсорбенте <40 мас% [30, 40]. Последнее

массопередачи; 6) низкая коррозионная активность;

приводит к тому, что наиболее распространенное

7) низкая стоимость.

значение концентрации, например принятое за стан-

Рис. 1. Принципиальная схема процесса абсорбционного выделения диоксида углерода.

1 — абсорбер, 2 — десорбер-регенератор, 3 — рекуперативный теплообменник, 4 — фильтр, 5 — кипятильник, 6 —

аппарат для очистки абсорбента, 7 — сепаратор, 8 — холодильник тощего абсорбента, 9 — конденсатор, 10 — насос,

11 — компрессор.

960

Баженов С. Д. и др.

дарт в технологии выделения СО2 из дымовых газов,

Деградация алканоламинов и образование

составляет 30 мас% [31, 40, 42-45]. Однако, несмотря

термостабильных солей

на указанные недостатки, МЭА широко распростра-

Одной из основных проблем абсорбционного вы-

нен: в мире водные растворы МЭА используются в

деления диоксида углерода с применением водных

большей части пилотных [32, 40] и крупнотоннажных

растворов алканоламинов является деструкция абсор-

демонстрационных установок по очистке дымовых

бента и утрата им сорбционных свойств в условиях

газов [30, 32].

процесса за счет побочных химических реакций. Эти

Типичная схема абсорбционного процесса выде-

реакции возникают и протекают на стадии регенера-

ления СО2 из газовых смесей приведена на рис. 1

ции в десорбере (рис. 1) под действием высоких тем-

[29-31, 46].

ператур (100-130°С в присутствии кислорода дымо-

Очищаемый газ поступает в нижнюю часть абсор-

вых газов (его содержание может достигать 10 об%)

бера, где в противотоке контактирует с регенериро-

[49, 50]. Протеканию деструкции способствуют также

ванным («тощим») жидким раствором алканоламина,

присутствие в очищаемом газе активных компонен-

подаваемым в верхнюю часть абсорбера. При этом

тов, реагирующих с алканоламинами; наличие при-

происходит селективная абсорбция СО2, и очищен-

месей в самом абсорбенте, образующихся в системе

ный газ удаляется с установки. Насыщенный диокси-

в результате коррозии оборудования либо внесенных

дом углерода абсорбент поступает в рекуперативный

с подпиточной водой.

теплообменник, где подогревается потоком горячего

В современной литературе сложилось разделение

«тощего» раствора из десорбера. Далее нагретый

этих явлений на термическую и термохимическую

насыщенный абсорбент направляется в верхнюю

(термоокислительную) деградацию [49-51]. Первый

часть десорбера, подогреваемого кипятильником до

тип заключается в циклизации карбамат-анионов с

сравнительно высоких температур (>100°C). Большая

получением оксазолидона, который далее реагирует

часть СО2 сразу выделяется в газовую фазу, а ча-

с исходным алканоламином, в результате чего об-

стично регенерированный абсорбент в противотоке

разуются аминные димеры и тримеры [52, 53] (см.

контактирует с парами абсорбента из кипятильни-

например, рис. 2), N,N′-ди(2-гидроксиэтил)-мочевина,

ка, что приводит к десорбции остаточного диоксида

1-(2-гидроксиэтил)-имидазол, N-(2-гидроксиэтил)-

углерода. Смесь СО2 и паров абсорбента удаляется

этилендиамин и др. [54], которые при дальнейшей

с верха десорбера, охлаждается в конденсаторе и

полимеризации при высоких температурах приводят

поступает в сепаратор, где газообразный СО2 отделя-

к образованию так называемых смолистых соедине-

ется от конденсата паров абсорбента, возвращаемых

ний. Термическая деградация алканоламинов обу-

на орошение десорбера. Тощий абсорбент отбирается

словлена повышенными температурами и высокими

из нижней части десорбера, поступает в рекуператив-

парциальными давлениями СО2 и локализована в

ный теплообменник, доохлаждается в холодильнике

кипятильнике десорбционной колонны [52]. В целом

тощего абсорбента и возвращается в абсорбер, замы-

специалисты полагают, что данный тип вносит мень-

кая таким образом цикл. В качестве разделительного

ший вклад в потери амина [50, 55, 56]. Проблемы на-

оборудования применяются тарельчатые и насадоч-

копления смолистых соединений в растворах аминов

ные колонны, в качестве альтернативы перспективны

решаются в основном методами фильтрации на акти-

мембранные контакторы газ-жидкость [47, 48].

вированных углях и термической отгонкой раствора

Рис. 2. Схема реакций термохимической деградации диэтаноламина (адаптировано из [53]).

Термостабильные соли и методы их выделения из алканоламиновых абсорбентов диоксида углерода (обзор)

961

амина, которая более подробно рассмотрена в разделе

как карбоновые кислоты, амиды, амины, альдегиды,

«Термическая регенерация». Весьма перспективны

аммиак и др. [59]. Карбоновые кислоты (муравьиная,

методы мембранной фильтрации, в частности, с при-

уксусная, гликолевая, щавелевая и т. д.) являются до-

менением промышленных щелоче-/кислотоустойчи-

минирующей составляющей продуктов окислитель-

вых композиционных нанофильтрационных мембран

ной деградации, поскольку являются устойчивыми

компании Koch Membrane Systems (Великобритания)

соединениями, образующимися на финальном этапе

[57] и нанофильтрационных мембран из химически

целого ряда химических превращений алканолами-

сшитого полибензимидазола [58]. Альтернативой

нов [49, 59, 60]. Они являются причиной образова-

могут стать мембраны из сравнительно недорогих

ния термостабильных солей (ТСС), образующихся

базовых промышленных полимерных мембранных

при взаимодействии алканоламина с продуктами его

материалов (полиакрилонитрил, полисульфон и др.),

деструкции либо с компонентами очищаемого ды-

физически либо химически модифицированных с

мового газа, обладающими кислотными свойствами

целью повышения химической стойкости в исполь-

[61, 62]. Эти соединения являются устойчивыми и не

зуемых органических средах.

разлагаются в типичных условиях регенерации алка-

Наибольший вклад в потери амина вносит вто-

ноламиновых абсорбентов при подводе тепла [30, 49].

рой тип — окислительная деградация, связанная с

С течением времени накапливаясь в системе и связы-

присутствием кислорода в очищаемом газе. Потери

вая активный амин, ТСС приводят к значительному

от окисления алканоламинов составляют 0.28-1.4 кг

снижению ее производительности. Следует отметить,

амина/т поглощенного СО2 [50]. При этом образу-

что все без исключения алканоламины, применяемые

ется широкий спектр продуктов деструкции, таких

для извлечения СО2 из дымовых газов, деградируют

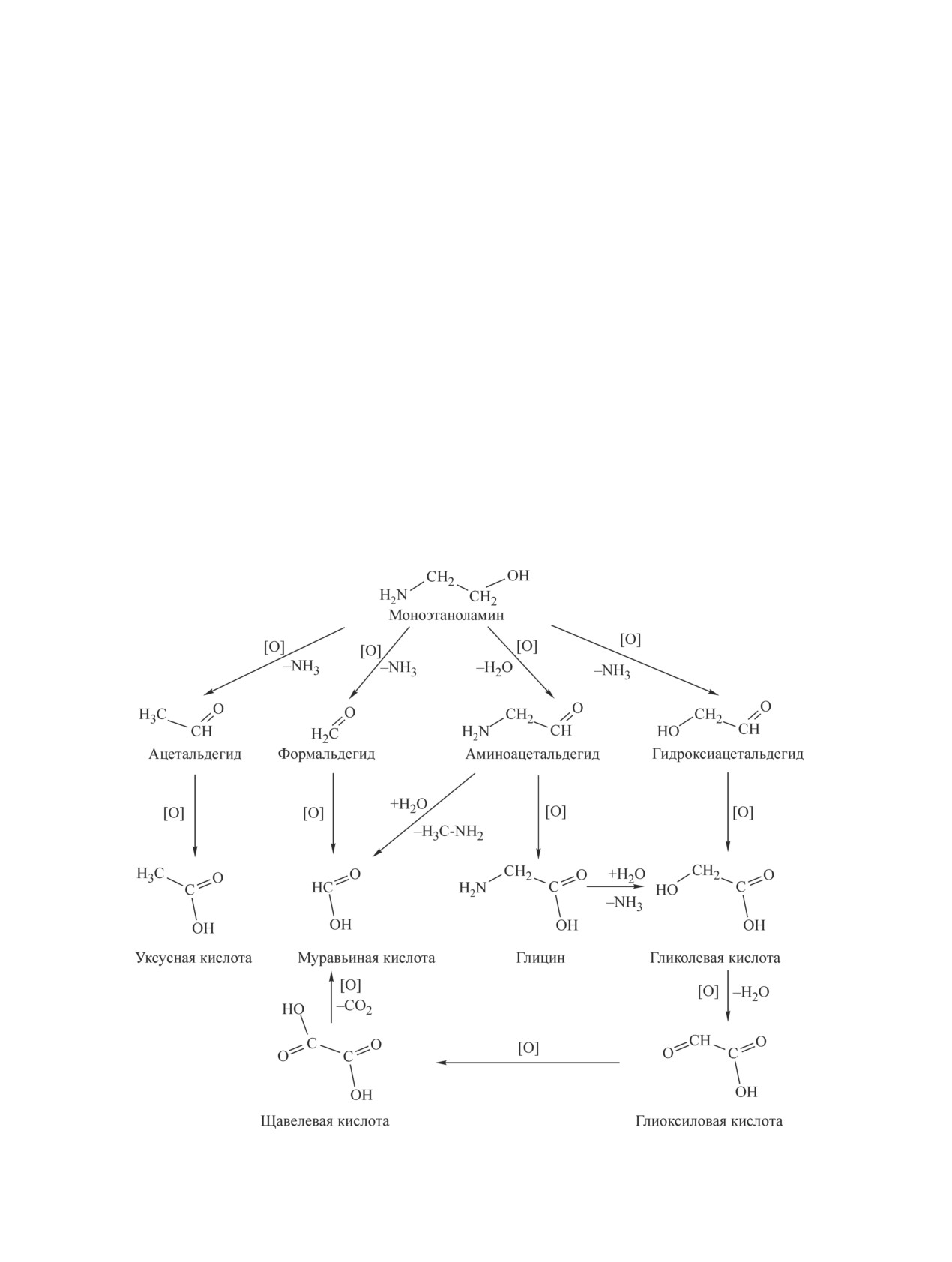

Рис. 3. Схема термохимической деградации моноэтаноламина с образованием карбоновых кислот

(основана на данных работ [59, 60]).

962

Баженов С. Д. и др.

с образованием карбоновых кислот и ТСС [59]. На

следствием чего может стать эффект вспенивания

рис. 3 приведена cхема реакций деградации МЭА с

абсорбента.

образованием карбоновых кислот.

Вспенивание абсорбента. ТСС играют не послед-

Накопление ТСС в абсорбенте приводит к следу-

нюю роль в пенообразовании: наличие гидрофильных

ющим эксплуатационным проблемам.

карбоксильных и сульфогрупп в анионах ТСС может

Снижение сорбционной емкости амина по диок-

приводить к образованию анионных ПАВ, понижаю-

сиду углерода. Анализ приведенных на рис. 3 реак-

щих поверхностное натяжение раствора и стабилизи-

ций позволяет констатировать, что при образовании

рующих пену [77-79]. Вспенивание абсорбционного

1 моль аниона органической кислоты расходуется по

раствора приводит к ряду негативных последствий:

крайней мере 1 моль амина. Образовавшиеся анионы

площадь контакта газа и жидкости уменьшается,

связывают активный амин в соотношении как ми-

снижая эффективность массопередачи и уменьшая

нимум 1:1. Это приводит к снижению сорбционной

степень извлечения СО2; брызгоунос, следовательно,

емкости абсорбента по углекислому газу и общему

и потери абсорбента возрастают; увеличивается пере-

ухудшению производительности системы. Авторы

пад давления и возрастает вероятность захлебывания

работы [63] отмечают, что в этом случае технологи

абсорбционной колонны [29, 80]. Традиционно для

газоперерабатывающих производств увеличивают

предотвращения вспенивания абсорбента применяют

скорость циркуляции абсорбента и повышают расход

антивспениватели — силиконовые масла (смесь по-

пара в десорбционной колонне [64].

лиметилсилоксановой и полиэтилсилоксановой жид-

Коррозионная активность термостабильных со-

костей) [75] или высококипящие спирты (олеиловый

лей. Коррозия оборудования является одной из основ-

спирт или октилфеноксиэтанол) [29]. Однако даже в

ных эксплуатационных проблем как при аминовой

этом случае некоторые антивспениватели эффектив-

очистке природного газа [29, 65, 66], так и в про-

ны лишь в момент образования пены. Добавление

цессе улавливания СО2 из дымовых газов [67, 68].

антивспенивателя в раствор до образования пены

Нарастание концентрации ТСС усиливает коррозион-

может приводить к ее стабилизации. К вспениванию

ную активность аминовых абсорбентов: понижается

также может приводить чрезмерное количество ан-

значение pH и увеличивается электропроводность

тивспенивателя в растворе.

раствора, за счет комплексообразующего эффекта

Эрозия, загрязнение оборудования. Избыток ани-

анионов ТСС разрушается защитная пленка на по-

онов ТСС в растворе может стать причиной кристал-

верхности металла [69-71]. При этом было показано,

лизации и выпадения в осадок солей различного типа

что продукты коррозионной деструкции оборудо-

[81]. Процесс коррозии, усиленный присутствием

вания (такие как ионы железа, хрома, никеля и др.)

ТСС, также вызывает образование мелкодисперсных

являются катализаторами дальнейшей окислитель-

твердых частиц и осадков [76]. Присутствие твердых

ной деградации амина [72-74] и как следствие спо-

частиц в растворе приводит к эрозионной деструкции

собствуют развитию автокаталитического процесса

материалов оборудования, загрязнению и забивке

образования ТСС. Для ослабления последствий кор-

аппаратуры, осадкообразованию в застойных зонах

розионных процессов на производствах используют

во всей системе газоочистки. Отложение осадков в

различные ингибиторы коррозии — полисульфиды

теплообменниках и на трубах кипятильника снижает

аммония и дихромат калия [29], метаванадат натрия и

эффективность теплопередачи, повышая энергоем-

оксид ванадия(V) [75]. Для борьбы с коррозией, выз-

кость всего процесса [29]. Традиционные вариан-

ванной окислительной деструкцией алканоламинов,

ты решения проблемы — отстаивание достаточной

часто используют сульфит натрия и формальдегид

длительности либо адсорбционное фильтрование

[73].

растворов на активированных углях или фильтрах из

Изменение физико-химических свойств абсорбен-

диатомовой земли [75].

та. Оборудование процессов рассчитано на опре-

Таким образом, содержание ТСС и других про-

деленный диапазон физико-химических свойств

дуктов деградации должно поддерживаться на

абсорбционных жидкостей. По мере увеличения

определенном уровне, не вызывающем ухудшения

содержания ТСС и других продуктов деградации

производительности системы. Опыт многолетней экс-

плотность и вязкость абсорбентов увеличиваются [61,

плуатации систем алканоламиновой очистки привел

76], снижая эффективность тепло- и массопереноса

к пониманию того, что концентрация ТСС в растворе

в существующих аппаратах и приводя к росту затрат

абсорбента не должна превышать 10% от содержания

на циркуляцию раствора в системе. Поверхностное

алканоламина [29]. Rooney и Bacon [69] полагают,

натяжение алканоламина также может изменяться,

что общий уровень ТСС не должен превышать 0.5%

Термостабильные соли и методы их выделения из алканоламиновых абсорбентов диоксида углерода (обзор)

963

всего раствора. Специалисты компании MPR Services

ра. В настоящий момент происходит адаптация этих

Inc. рекомендуют величину допустимого содержания

методов для абсорбционных систем выделения СО2

ТСС <5000 ppm [76].

из дымовых газов.

Простейшими примерами борьбы с влиянием ТСС

являются полная замена абсорбента и подщелачи-

Методы очистки алканоламинов

вание амина сильным основанием. Полная замена

от термостабильных солей

раствора в системе является наименее эффективным

На данный момент в промышленности существует

методом борьбы с накоплением ТСС. Добавление ще-

ряд технологических решений для выделения ТСС из

лочи повышает рН системы, при этом ион ОН- отще-

алканоламиновых абсорбентов. Данные методы были

пляет протон от катиона алканоламмония, а катион

разработаны в 70-90-х годах прошлого века для задач

щелочного металла связывает анион ТСС. В каче-

очистки абсорбентов, применяемых в переработке

стве основания используют гидроксиды, карбонаты

природного газа, что отражено далее в тексте обзо-

и гидрокарбонаты щелочных металлов [76]:

R1R2R3HN+HCOO- + NaOH R1R2R3N + NCOONa + H2O,

(8)

R1R2R3HN+HCOO- + Na2CO3 R1R2R3N + NCOONa + NaHCO3,

(9)

R1R2R3HN+HCOO- + NaHCO3 R1R2R3N + NCOONa + H2O + CO2,

(10)

где R1 = -CH2CH2OH, R2, R3 = -H, -CH3,

ческих свойств абсорбента. ТСС остаются в растворе

–CH2CH2OH.

в виде солей, полученных рекомбинацией анионов

Использование щелочи (KОН или NaOH в коли-

карбоновых кислот с катионами щелочного металла.

честве 5-30%) для нейтрализации ТСС в раство-

Поэтому в настоящее время этот метод используется

рах ДЭА было предложено в патенте H. C. Paulsen с

в качестве предварительной обработки загрязненного

сотр. [82]. Тем не менее авторы отмечали, что соли,

абсорбционного раствора в комбинации с другими

накапливаясь в системе, приводили к увеличению

методами очистки.

вязкости раствора. Метод подщелачивания широко

распространился в практике очистки природного

Термическая регенерация (дистилляция)

газа абсорбентами на основе ДЭА и МДЭА. Так,

сообщалось [29, 83], что карбонат натрия должен

Термическая регенерация представляет собой

быть добавлен при достижении концентрации ТСС

процесс разгонки отработанного алканоламинового

0.5 мас%, при этом содержание нейтрализованных

абсорбента при подведении тепла. По традиционной

солей в растворе может достигать 20 мас% без выпа-

схеме раствор, подаваемый на разгонку, подвергается

дения осадка. Авторы рекомендовали соединения ка-

предварительному подщелачиванию для высвобо-

лия, поскольку их растворимость в ДЭА-абсорбентах

ждения связанного амина, фильтруется для удаления

оказалась на 25% выше соответствующих натриевых

твердых осадков и кристаллизовавшихся частиц и

соединений [29, 83]. Позже метод подщелачивания

подается в специальный дистиллятор (перегонный

KОН был запатентован компанией The Dow Chemical

куб), где происходит процесс разгонки. Очищенный

Company как подход, значительно уменьшающий

амин и воду отбирают в виде паров, а ТСС и низко-

кристаллизацию и осадкообразование в системе [84].

летучие продукты деградации концентрируются в

Эта компания также поддержала проведение иссле-

дистилляторе.

дований влияния подщелачивания ТСС на коррози-

Условия проведения процесса дистилляции зави-

онные процессы [85, 86]. Был отмечено снижение

сят от типа алканоламинов, устойчивость к термоде-

коррозии при нейтрализации формиата метилдиэта-

струкции которых различается. Показано, что МЭА

ноламмония [86]. Тем не менее этот факт оспаривает-

и ДЭА термически устойчивы при температурах

ся A. Cummings с сотр. [76, 87], который утверждает,

до 150 и 175°С соответственно [88], в то время как

что присутствие щелочи не влияет, а в некоторых

третичный МДЭА не разлагается при температурах

случаях и усиливает процесс коррозии.

до 182°С [89]. Тем не менее температуры кипения

Несмотря на очевидную простоту использования

вторичных и третичных алканоламинов при атмо-

и эффективность подщелачивания абсорбента, этот

сферном давлении превышают температуры их тер-

подход всего лишь высвобождает дезактивированный

модеструкции, следовательно, в этом случае должна

амин и не решает проблем изменения физико-хими-

применяться дистилляция в вакууме.

964

Баженов С. Д. и др.

Рис. 4. Схема дистилляционной очистки алканоламинов (адаптировано из [62]) (а), схема перегонного куба для

разгонки алканоламинов при давлении регенерации (адаптировано из [75]) (б).

Классическая схема дистилляции. Традиционный

первоначальной загрузки перегонного куба система

вариант процесса широко используется в процессах

переводится на медленную подачу раствора. Затем

очистки природного газа и достаточно подробно опи-

при введении и постепенном увеличении расхода

сан в ряде источников [29, 61, 62, 75, 88]. Согласно

пара систему выводят на рабочий режим, при котором

[75, 88], протекание дистилляции обусловливается

достигается одинаковое содержание амина в посту-

режимом давления процесса: повышенное давление

пающем в куб загрязненном растворе и в равновес-

приводит к повышенной температуре процесса, более

ной паровой фазе. В рабочем режиме температура

короткому циклу регенерации, но большим отходам и

процесса и содержание амина могут варьироваться

потерям амина. Процесс разгонки при рабочем дав-

путем разбавления очищаемого раствора водой [29].

лении, равном давлению в десорбционной колонне,

По мере разгонки загрязненного раствора вслед-

позволяет практически не затрачивать тепло на дис-

ствие увеличения содержания ТСС и других высоко-

тилляцию: пары из перегонного куба направляются

кипящих продуктов деградации температура в дис-

на подогрев куба десорбционной колонны, что значи-

тилляторе возрастает. По достижении определенного

тельно упрощает аппаратурное оформление процесса

ее значения (для МЭА порядка 140°С [75]) подачу

[30, 75]. В случае первичных аминов, в частности

абсорбента в перегонный куб прекращают. Тем не

МЭА, применяется перегонка при атмосферном дав-

менее процесс перегонки продолжают в течение не-

лении [29]. Распространены непрерывный, полуне-

которого времени при добавлении воды или остро-

прерывный и периодический варианты проведения

го пара для максимального извлечения остаточного

разгонки [88].

амина. На данной стадии важен контроль содержания

На рис. 4, а представлена схема традиционного

целевого компонента в паровой фазе: при достижении

варианта дистилляционной регенерации амина при

содержания амина 1 мас% и менее цикл регенерации

давлении, равном давлению в десорбционной колон-

следует прекратить [29, 61, 88]. По окончании цикла

не, а также изображен классический перегонный куб

кубовый остаток удаляется промывкой водой, абсор-

(б). На дистилляцию в перегонный куб поступает

бент загружается снова и цикл повторяется.

малая часть (0.5-3%) от объема циркулирующего

Вакуумная дистилляция. Вакуумная дистилляци-

раствора. Раствор отбирается из куба десорбционной

онная очистка вторичных (ДЭА), третичных алкано-

колонны. Количество выводимого раствора может

ламинов (МДЭА) либо их смесей достаточно сложна и

варьироваться в зависимости от скорости накопления

специфична в технологических решениях для отдель-

ТСС, а также от общего количества раствора в систе-

ных видов алканоламинов, однако является основной

ме [61, 62, 75]. При заполнении перегонного куба за-

технологией выделения ТСС. Лидирующие позиции

грязненный абсорбент подщелачивается в количестве

в продвижении этой технологии занимает компа-

1 моль на 1 моль связанного в ТСС амина. Как отме-

ния Canadian Chemical Reclaiming (CCR) Ltd* [61].

чено [75], следует избегать избыточного содержания

щелочи, которое может приводить к кристаллизации

солей и повышению температуры раствора. После

(дата обращения: 05.07.2019).

Термостабильные соли и методы их выделения из алканоламиновых абсорбентов диоксида углерода (обзор)

965

CCR начала активные исследования вакуумной

ется разработка новых конструкций регенераторов.

дистилляции аминов в конце 80-х годов прошлого

Например, в регенераторе Mitsubishi Heavy Industries

века, и в 1992 г. впервые описала и запатентовала

[101] резервуар типичного перегонного куба допол-

процесс [90] и конструкцию вакуумного перегонного

нен слоем насадки в верхней части с целью повы-

куба, работающего при низком давлении (55-85 кПа)

шения глубины извлечения амина. Это позволяет

[91]. Позднее, в 1995 г., ССR предложила модифика-

снизить потери амина с кубовым остатком до 1 мас%

цию процесса [92, 93] с использованием новой систе-

против 7.3 мас% при традиционном решении [101].

мы подогрева абсорбента, перегонного куба, а также

Компания HTC CO2 Systems Corp. разработала ва-

новых методов утилизации отходов и извлечения

куумный дистиллятор запатентованной конструкции

воды. Процесс был разработан для очистки раствора

ΔReclaimer™, который был испытан на крупнейшем

ДЭА, но также позволяет очищать растворы МДЭА,

на данный момент заводе по улавливанию СО2 из

а также комбинированные абсорбенты типа сульфи-

дымовых газов (800 т СО2/сут), расположенном в

нола, этиленгликолей и т. д. [61]. Особое внимание

г. Трона, США. Авторы работ [102, 103] отмечают,

компания ССR обращает на конструкцию перегон-

что при очистке 20%-ного водного раствора МЭА

ного куба [94], в котором для повышения извлечения

количество образующихся ТСС удается снизить на

воды, амина и снижения пенообразования кубовый

85-95%, в то время как общая степень очистки абсор-

остаток распыляют специальной форсункой, а сепа-

бента может составлять 91-98%. Наконец, Aker Clean

ратор фазового разделения заменен на небольшую

Carbon AS разработала схему очистки без примене-

насадочную колонну для разделения смеси паров

ния системы вакуумирующих насосов [104]: часть

амина и воды. Воду из дистилляционной колонны

загрязненного абсорбента из десорбционной колонны

рекомендуется смешивать с исходным загрязненным

испаряется в кипятильнике, другая часть поступает

раствором для увеличения степени извлечения амина,

в перегонный куб, в котором происходит дистилля-

в то время как максимальная очистка амина достига-

ционная очистка амина. Пары из перегонного куба

ется в дополнительной насадочной колонне [95].

смешиваются с парами кипятильника, компримиру-

В Российской Федерации основным разработчи-

ются и подаются обратно в десорбционную колонну.

ком вакуумной дистилляции является ООО «Газпром

При этом в перегонном кубе создается необходимое

ВНИИГАЗ». Технология ООО «Газпром ВНИИГАЗ»

пониженное давление. Данная схема позволила уда-

связана с очисткой ДЭА, применяемого при очистке

лить более 80% ТСС из алканоламиновых абсорбен-

природного газа на площадках Астраханского ГПЗ, и

тов СС6 [105], S21 и S26 [106] (состав абсорбентов

направлена на повышение степени его извлечения и

не раскрывается) в режиме пилотных испытаний

уменьшение потерь с кубовым остатком путем дву-

технологии.

стадийной перегонки. Метод использует концентри-

рование ДЭА путем отгонки воды при атмосферном

Ионный обмен

давлении и температуре 175-180°С и дальнейшую

вакуумную (1-3 кПа) перегонку остатка при повы-

Процесс ионного обмена основан на взаимодей-

шенной температуре (180-185°С) [53, 96]. Процесс

ствии компонентов жидкой (раствор алканоламина)

запатентован [97, 98].

и твердой (сильноосновная ионообменная смола, со-

В настоящее время многие исследовательские

держащая гидроксид-ионы) фаз. В процессе раствор

центры и компании адаптируют термическую ди-

алканоламина пропускается через слой ионообмен-

стилляцию для аминовой очистки дымовых газов.

ной смолы, предварительно обработанной сильным

Ведется разработка многостадийных схем, по кото-

основанием (NaOH или KOH). При этом происходит

рым абсорбционная жидкость подвергается дистил-

обмен анионов ТСС из раствора на гидроксид-ионы

ляции в нескольких аппаратах. Например, Shell [99]

смолы, и сорбционные свойства раствора восста-

использует цепь из двух пленочных испарителей,

навливаются. Типичный процесс ионного обмена

позволяющую снизить содержание ТСС в аминовом

состоит из двух стадий, которые представлены следу-

растворе более чем в 2 раза. Praxair, Inc. предлагает

ющими реакциями (на примере формиата третичного

процесс перегонки в две стадии в регенераторах,

алканоламмония):

действующих при одной температуре, но при разных

первая стадия — рабочий цикл, в процессе кото-

давлениях [100]. Альтернативным подходом явля-

рого ТСС удаляются из абсорбента:

R1R2R3HN+HCOO- + [R]+OH-

R1R2R3N + [R]+HCOO- + H2O;

(11)

966

Баженов С. Д. и др.

вторая стадия — цикл регенерации ионообменной

катионов из раствора Veatch с сотр. [116] предложи-

смолы:

ли обрабатывать смолу слабым раствором NH4OH

для удаления ионов алканоламмония, направляю-

[R]+HCOO- + Na+OH-

[R]+OH- + Na+HCOO-, (12)

щегося обратно в систему газоочистки. Такая схема

позволила удалить из раствора МДЭА по крайней

где R1 = -CH2CH2OH, R2, R3 = -H, -CH3, -CH2CH2OH,

мере 75% всех ионных примесей (как ионов ТСС,

[R]+ — матрица ионита с фиксированными зарядами.

так и натрия) при потерях МДЭА <0.01 мас% [116].

Стадия регенерации заключается в обработке ио-

Контроль истощения ионообменной емкости аниони-

нообменной смолы сильным основанием с целью

тов [114] и катионитов [117] осуществлялся по элек-

обмена анионов ТСС на гидроксид-ионы c последу-

тропроводности обработанного абсорбента. Процесс

ющей отмывкой смолы деминерализованной водой.

HSSX® широко представлен на рынке и в настоящее

При этом образовавшиеся простые соли в виде рас-

время. Ряд работ [63, 87, 118, 119] показывает, что в

творов направляются на утилизацию.

результате применения данного процесса содержание

Впервые этот метод был предложен Taylor с

ТСС падает до концентрации <1 мас% в растворах

сотр. [107]: были апробированы иониты сетчатой

ДЭА, МДЭА при одновременном удалении катионов

структуры на основе сополимеров стирола и этил-

металлов, резком уменьшении осадкообразования и

винилбензола/дивинилбензола, функционализи-

вспенивания абсорбента. Компания Eco-Tec являет-

рованные четвертичными аммониевыми осно-

ся вторым основным вендором ионного обмена для

ваниями и устойчивые в сильноосновных средах.

очистки аминов и с 1998 г. предлагает свой процесс

В патентах Mobil Oil Corporation [108, 109] расши-

под маркой AmiPur®.** Данный подход стал адапта-

рен спектр ионитов: использованы стирол-дивинил-

цией технологии Recoflo™ [120], в рамках которой

бензольные иониты типа I, функционализирован-

рабочий цикл и цикл регенерации смолы осущест-

ные группами -CH2-N+(CH3)3, типа II — группами

вляли в возвратно-поступательном режиме движения

-CH2-N+(CH3)2(C2H4OH). Регенерацию таких ио-

растворов через уплотненный слой монодисперс-

нитов предложено проводить поэтапно с исполь-

ных частиц ионообменной смолы малого размера

зованием NaCl [110]. Впервые в схему добавлена

(120 мкм) под давлением. Это приводит к снижению

стадия удаления растворенных катионов (Na+, K+,

массогабаритных характеристик аппаратуры за счет

Fe3+) специальными катионообменными смолами со

повышения рабочей обменной емкости и площади

стирол-дивинилбензольной матрицей и привитыми

контакта фаз и ускорению циклов процесса за счет

сульфо- или карбоксильными группами. Как показали

быстрой кинетики ионного обмена (до15-20 мин)

Audeh с сотр. [111], слабокислотные карбоксилсо-

[121]. Технология позволила снизить содержание

держащие катиониты превосходят по своим рабочим

ТСС в растворе с 2.4 до 0.4% (в мас% от содержания

характеристикам сильноосновные, но являются менее

МДЭА) при значительном снижении скорости кор-

стабильными [109].

розии аппаратуры [122], а также уменьшила затраты

Первый коммерческий процесс очистки алканол-

на фильтрацию раствора, периодическую чистку и

аминов на ионитах был реализован компанией MPR

замену аппаратуры и продувку раствора [123, 124].

Services, Inc. под маркой HSSX®* [112-114], в кото-

Указанные компании также имеют собственные ре-

ром для извлечения легко сорбирующихся анионов

шения в области очистки аминовых абсорбентов

ТСС (тиоцианат-анион) на первой стадии исполь-

для очистки дымовых газов. Так, MPR Servises, Inc.

зуется анионит типа I, для менее сорбирующихся

разработала процесс MPR CCAR™ (Carbon Capture

(формиат-анион) — анионит типа II. Впервые были

Amine Reclamation). Eco-Tec предлагает процесс

приведены расходные коэффициенты регенерирую-

AmiPur®-CCS. Несмотря на это, в открытой лите-

щих агентов анионита типа I: 1500 кг 13-17 мас%

ратуре отсутствуют результаты по их испытанию в

H2SO4 и 500 кг 10-15 мас% NaOH на 1 м3 смолы

реальных системах выделения СО2 из дымовых газов.

[114]. Для анионита типа II, характеризующегося

В Российской Федерации совместные исследо-

меньшей обменной емкостью и относительной лег-

вания ионного обмена для очистки аминовых аб-

костью регенерации [115], расход регенеранта со-

сорбентов ведутся ФГБОУ ВПО «Уфимский го-

ставил 350 кг 10-15 мас% NaOH на 1 м3 [114]. Для

сударственный нефтяной университет» и ООО

снижения потерь алканоламина на стадии удаления

** Eco-Tec. Advanced Resource recovery and Purification

services/hssx (дата обращения: 05.07.2019).

purification/ (дата обращения: 05.07.2019).

Термостабильные соли и методы их выделения из алканоламиновых абсорбентов диоксида углерода (обзор)

967

«Научно-технический центр Салаватнефтеоргсин-

тез». В качестве ионита используется анионит АН-31

с вторичными и третичными алифатическими ами-

ногруппами в качестве ионообменных центров.

Применение этого ионита позволило снизить элек-

тропроводность растворов МДЭА (31-33 мас%) уста-

новок гидроочистки «Газпром нефтехим Салават» в

2-4 раза, содержание ТСС в 12-17 раз, содержание

ионов хлора в 25-26 раз [125].

В целом метод ионного обмена наряду с дистил-

ляцией является хорошо проработанной технологи-

ей для удаления ТСС, поэтому современных работ

в данном направлении сравнительно мало. Стоит

Рис. 5. Принцип электродиализа.

отметить исследования Pal с сотр. [126], в которых

АМ — анионообменная мембрана, КМ — катионообмен-

была изучена кинетика и определены термодина-

ная мембрана.

мические параметры процесса удаления ТСС на ти-

пичных анионитах. Авторы указывают, что теория

мономолекулярной адсорбции Ленгмюра наиболее

катодом). Чередование мембран и использование

хорошо описывает результаты. Также перспективна

специальных прокладок позволяет создать камеры

разработка нового поколения ионитов на основе био-

концентрирования и обессоливания. При создании

полимеров — нетоксичных биоразлагаемых дешевых

градиента внешнего электрического потенциала воз-

природных материалов [127-130]. Например, в работе

никающий электрический ток переносит катионы

[127] предложен метод функционализации биопо-

из камеры обессоливания через катионообменную

лимера четвертичными аммониевыми основаниями

мембрану в камеру концентрата (рассола) со стороны

с его последующей сшивкой с целью повышения

катода. Удаленные катионы при этом удерживаются

эксплуатационных характеристик и показана высо-

в этой камере анионообменной мембраной со сторо-

кая степень извлечения ТСС (до 80% для формиата).

ны катода. В то же время анионы ТСС проникают в

В работах Pal с сотр. [128-130] подчеркивается, что

противоположном направлении через анионообмен-

для этих целей подходят хитозан и альгинат натрия.

ную мембрану в камеру рассола со стороны анода и

За счет химической структуры альгината ионит на

удерживаются в ней катионообменной мембраной со

его основе позволяет удалять из растворов алканол-

стороны катода. Очищенный от ионов раствор (дилю-

аминов не только анионы ТСС (до 36%), но и кати-

ат) покидает аппарат.

оны тяжелых металлов (до 40%), что делает данный

Первоначально метод электродиализа рассматри-

материал крайне перспективным.

вался как замена термической десорбции кислых га-

зов CO2 из алканоламиновых абсорбентов. Наиболее

детально эта альтернатива была исследована в ра-

Электродиализ

ботах Заболоцкого с сотр. [131-133]. На примере

Электродиализ представляет собой процесс раз-

ряда алканоламинов МЭА, ДЭА, ТЭА, ПЭПА (поли-

деления, в котором осуществляется перенос ионов

этиленполиамин) было показано, что удаление СО2

через ионообменные мембраны под действием гра-

малоэффективно (малый выход по току в расчете на

диента электрического потенциала* в специальных

выделяющийся СО2), что обусловлено электроосмо-

аппаратах — электродиализаторах (рис. 5). В ти-

тическим переносом в концентрат большей части СО2

пичном электродиализаторе применяют два типа

в связанном состоянии в виде карбамат-анионов. Для

мембран: анионообменные мембраны, селективно

снижения электроосмотического переноса раствори-

проницаемые для анионов, чередуются с катионо-

теля и смещения углекислотного равновесия в сторо-

обменными мембранами, селективно проницаемы-

ну выделения СО2 было предложено использование

ми для катионов, и образуют мембранный пакет,

электродиализатора с чередующимися биполярными

заключенный между двумя электродами (анодом и

и анионообменными мембранами [132, 133].

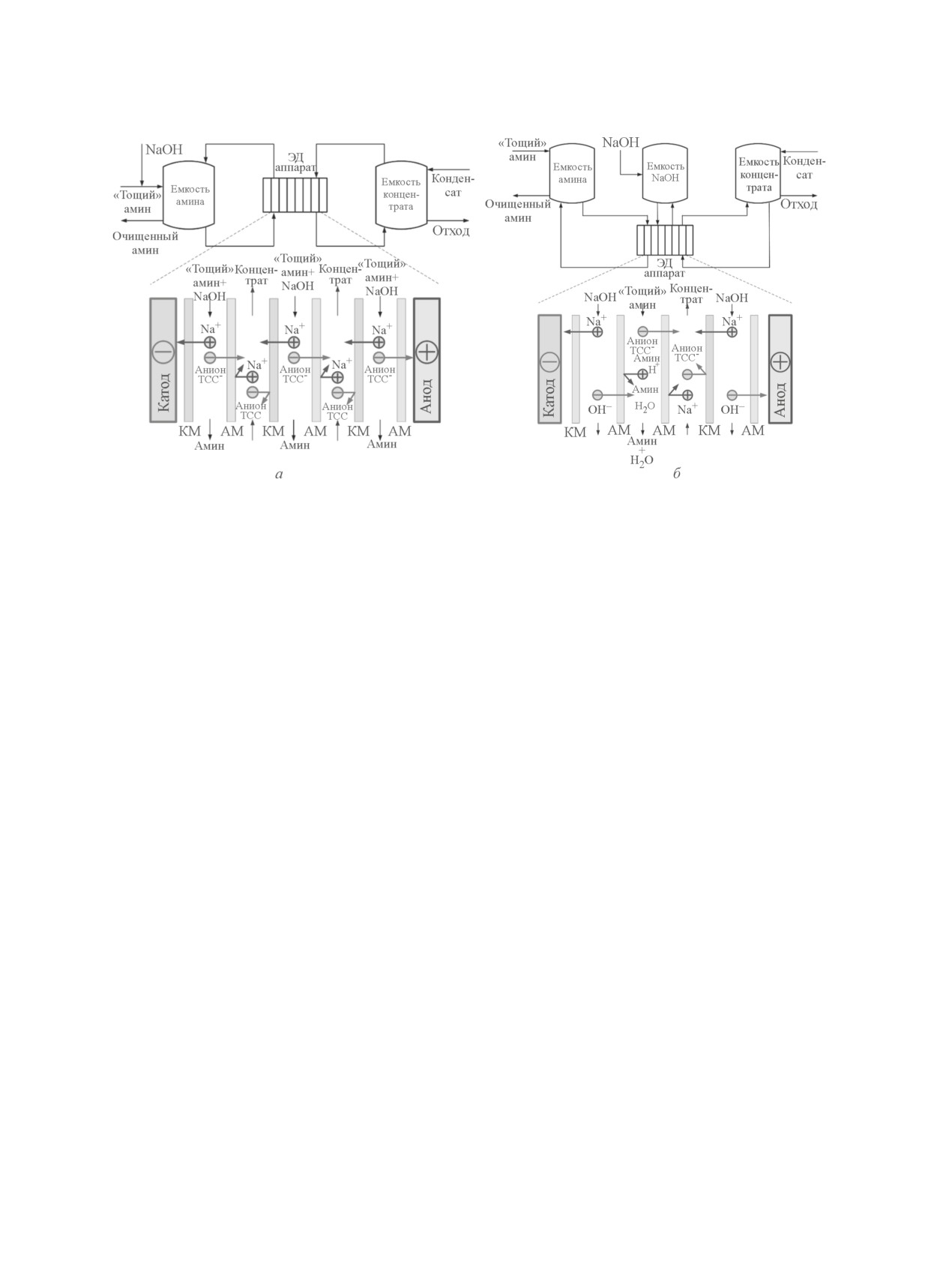

Применительно к задаче выделения ТСС электро-

мембранный метод был использован Shapiro [134]

* Российское мембранное общество. Терминология.

с применением полупроницаемых перегородок на

обращения: 05.07.2019).

основе тонких пластин из крупнозернистой высо-

968

Баженов С. Д. и др.

копроницаемой керамики. Первые анионообменные

шивания с очищаемым потоком позволяют не толь-

мембраны из аминированного полистирола были ис-

ко удалять анионы ТСС, но и значительно снизить

пользованы в лабораторных и пилотных испытаниях

потери алканоламина. Схема процесса ElectroSep®

по удалению ТСС из растворов МДЭА [135, 136].

приведена на рис. 6, б. Лабораторные исследования

При этом ввиду достаточно агрессивных условий

подобной схемы показали [144], что при исходном

процесса особое внимание было уделено подбору

добавлении небольшого количества МДЭА в линию

материала электродов и было показано, что элект-

концентрата общие его потери снижаются в 2 раза

роды на основе титана с покрытием из платины или

при неизменной эффективности извлечения ТСС.

оксида иридия позволяют снизить содержание ТСС

Наконец, совсем недавно было показано, что элект-

на 8% за один проход раствора через пилотную элек-

родиализный метод перспективен и для извлечения

тродиализную ячейку. Дальнейшее развитие получил

ТСС и остатков алканоламина из сточных вод газо-

комбинированный подход с применением предвари-

перерабатывающих производств [145].

тельного подщелачивания абсорбента с последую-

Работ по электродиализной очистке алканолами-

щим удалением соответствующих неорганических

нов в системах выделения СО2 из дымовых газов

солей. Этот подход был реализован компанией Union

крайне мало. Например, в работе [146] представ-

Carbide в начале 90-х годов на пилотном уровне при

лены результаты очистки абсорбента UCARSOL™

очистке МДЭА [137] и в дальнейшем запатентован

FGC 3000 (смесь третичных аминов) компании Dow

[138]. В ходе промышленных испытаний мобиль-

Chemical Company в электродиализном блоке и обо-

ной установки содержание ТСС в аминной линии

значен факт снижения концентрация ТСС с 4.5 до

завода удалось снизить на 85% [137] при заявленной

<0.5 мас%. Недавно группа S. Kentish опубликова-

степени удаления 60-90% [138]. Были проведены

ла ряд работ [57, 147, 148], в которых предложена

работы по выбору материала мембран и показано,

система очистки деградированного раствора МЭА,

что оптимальными свойствами обладают мембраны

состоящая из стадий предконцентрирования ТСС

на основе политетрафторэтилена, модифицирован-

методом нанофильтрации и последующего их выде-

ного сшивающими агентами и соответствующими

ления методом электродиализа.

ионогенными группами [138]. Процесс был коммер-

В Российской Федерации основные исследования

циализирован под рабочей маркой UCARSEP® [139],

в данной области ведутся в ИНХС РАН. Например, в

схема которого приведена на рис. 6, а. Компанией

статье [149] представлены результаты лабораторных

Union Carbide (сейчас Dow Chemicals) также пред-

и пилотных испытаний на Астраханском ГПЗ элек-

ложен иной подход к конфигурации процесса без

тромембранного выделения ТСС из растворов ДЭА.

добавления щелочи [140]: разработана конструкция

В противоположность работе [138] особенностью

электродиализатора, позволяющая преобразовывать

предложенной схемы является отсутствие предва-

термостабильные соли амина в терморегенерируемые

рительной стадии нейтрализации амина щелочью,

за счет обмена анионов ТСС на карбонат-ионы через

при этом авторы отмечают высокую степень извле-

мембраны между потоками амина и конденсата отхо-

чения ТСС (89%) при сравнительно низких потерях

дящих из десорбера паров. Подача конденсата проис-

ДЭА (<6%) [149]. Широкий спектр работ проведен

ходит в специальные камеры аппарата без смешения с

по исследованию выделения ТСС из растворов МЭА

исходным раствором, что приводит к значительному

в процессе извлечения СО2 из дымовых газов ТЭЦ

снижению потерь алканоламина в сравнении с [138].

г. Хайльбронн, Германия [150-154]. Лабораторные

Технические решения патентов [138] и [140] были

исследования с применением синтетического аб-

использованы в работе [141], в которой предложе-

сорбента МЭА [152] выявили сильное влияние на

но использовать электродиализатор [140] с подачей

эффективность процесса остаточного содержания

раствора щелочи вместо конденсата. На базе патента

СО2 в связанном состоянии в очищаемом растворе.

[141] компания ElectroSep модифицировала процесс

Для пилотных испытаний процесса был разрабо-

UCARSEP® и на данный момент представляет его

тан специальный двустадийный электродиализный

на рынке технологий очистки алканоламинов под

аппарат на основе катионообменной и анионооб-

маркой ElectroSep®.* Разработчики технологии в

менной мембран МК-40 и МА-41, представляющих

работах [142, 143] отмечают, что подача щелочи непо-

собой гетерогенные композиты, содержащие до 65%

средственно в мембранный пакет и отсутствие ее сме-

катионита КУ-2 и анионита АВ-17 (стирол-дивинил-

бензольные матрицы с сульфо- или аминогруппами

соответственно), в которых в качестве связующего

щения: 05.07.2019).

использован полиэтилен, армированный капроно-

Термостабильные соли и методы их выделения из алканоламиновых абсорбентов диоксида углерода (обзор)

969

Рис. 6. Схема электродиализной очистки алканоламинов от термостабильных солей: процесс UCARSEP® (а),

процесс ElectroSep® (б).

ЭД — электродиализный аппарат, АМ — анионообменная мембрана, КМ — катионообменная мембрана.

вой сеткой. В ходе пилотных испытаний процесса

достатком данной технологии является высокая энер-

[151] была показана эффективность выделения как

гоемкость процесса, особенно при использовании

органических (формиат, ацетат, оксалат, гликолят),

систем вакуумирования абсорбционных растворов.

так и неорганических анионов ТСС (хлорид, нитрат,

Повышенные температуры и агрессивная природа

нитрит, сульфат), содержание которых было снижено

кубового остатка термической регенерации приводят

в 2 раза в абсорбентах различной степени деградации

к коррозионному растрескиванию и быстрому выходу

(200, 400, 535 и 972 ч эксплуатации раствора МЭА).

из строя дистилляционного оборудования даже из

В продолжение работы было установлено [150], что

нержавеющей стали [155, 156]. Наконец, немалова-

используемые мембраны устойчивы в среде МЭА и

жен тот факт, что отходы процесса (кубовый остаток)

способны обеспечивать проведение процесса в тече-

представляют собой смесь опасных с экологической

ние длительного времени, однако продукты коррозии

точки зрения веществ и требуют специальной доро-

(ионы тяжелых металлов) не участвуют в переносе и

гостоящей утилизации [157-159].

остаются на поверхности мембран в виде нераствори-

В сравнении с термической регенерацией метод

мых соединений. На основании пилотных испытаний

ионного обмена позволяет получать высокие степе-

была предложена схема двустадийной очистки МЭА

ни извлечения ТСС (более 90%) при малых потерях

от ТСС, характеризующаяся сниженными на 30%

алканоламина (до 1%) [160] в условиях сравнительно

потерями МЭА в концентрат [153].

низких энергозатрат из-за отсутствия в системе фа-

зовых переходов. Кроме того, процесс протекает при

комнатных температурах, что исключает дополни-

Достоинства и недостатки методов выделения

тельную деградацию алканоламинов. Промышленная

термостабильных солей

реализация процесса отличается простотой автома-

Сравнение характеристик методов очистки алка-

тизации и минимальным контролем со стороны опе-

ноламинов от ТСС, их достоинства и недостатки при-

раторов [160]. Существенным недостатком данной

ведены в таблице. Из информации, представленной в

технологии является высокий расход химических

таблице, видно, что основными преимуществами тер-

реагентов на регенерацию ионитов, объемы которых,

мической регенерации аминов являются возможность

даже несмотря на современные успехи в области

очистки алканоламинов от всего спектра продуктов

снижения потребления химикатов [76], по-прежнему

деструкции (не только от ТСС, но и высококипящих

велики, что приводит к большому количеству разбав-

продуктов деградации), а также высокая степень кон-

ленных водных кислых и щелочных отходов, требую-

центрирования отходов. Наиболее существенным не-

щих специальных мер по утилизации [103]. Ионный

970

Баженов С. Д. и др.

Сравнительные характеристики процессов удаления термостабильных солей [60-62, 76, 139]

Характеристика

Дистилляция

Ионный обмен

Электродиализ

Лицензиары

CCR Technologies, ООО

Eco-Tec, MPR Services

UCARSEP, ElectroSep

процесса

«Газпром ВНИИГАЗ»

Тип отходов

Токсичные, неводные

Водные

Безвредные, водные

Объем отходов

Низкий (5-15% от общего ко-

Высокий (40-50% от общего

Средний

личества)

количества)

Химические

NaOH в стехиометрическом

NaOH и H2SO4 для регенера-

NaOH в стехиометрическом

реагенты

соотношении

ции смолы

соотношении или его отсут-

ствие

Требования

Подщелачивание исходного

Охлаждение (до 40-60°С)

Охлаждение (до 40-60°С), под-

к исходному

раствора основаниями

щелачивание основаниями

раствору

Степень

>85%

99%

98%

восстановле-

ния амина

Энергозатраты

Высокие

Низкие

Средние

на процесс

Общая

Высокая

Средняя

Средняя

стоимость

процесса

Достоинства

Высокая степень концентри-

Эффективен для обработки

Эффективен для растворов,

рования отходов; выделение

растворов с малым содер-

содержащих ионы; низкое

всех продуктов деградации

жанием ТСС — достигается

потребление химических

алканоламина

очень низкая концентрация

реагентов; компактность и

солей в очищенном амине;

модульность, характерные

низкие энергозатраты

для мембранной технологии

Недостатки

Высокая энергоемкость и сто-

Процесс затратен при больших

Сравнительно большое количе-

имость; дополнительная тер-

масштабах процессов улав-

ство отходов; ограниченный

мическая деструкция; боль-

ливания СО2; отравление,

срок эксплуатации мембран

шие потери алканоламина в

загрязнение и термическая

из-за высоких значений рН

отход; токсичность отходов

деградация ионообменных

аминовых абсорбентов;

смол; большой расход реа-

загрязнение и термическая де-

гентов на их регенерацию

градация мембран

обмен не позволяет удалять незаряженные продукты

По сравнению с ионным обменом электродиализ-

деградации и эффективен лишь при сравнительно

ный метод более энергозатратен, при этом количество

низких содержаниях ТСС [60], поскольку высокие

отходов этого метода выше, чем при термической

их концентрации приводят к увеличению частоты

дистилляции. Некоторые ограничения данного метода

рабочих и регенерирующих циклов и пропорциональ-

связаны с высокими затратами на разработку и полу-

ному возрастанию отходов процесса. Стоит также

чение новых селективных ионообменных мембран,

отметить, что некоторые иониты уязвимы по отноше-

устойчивых к высоким значениям рН алканоламино-

нию к другим компонентам раствора (засорение вы-

вых абсорбентов [60], поскольку многие существую-

сокомолекулярными продуктами, осадками, ионами

щие мембраны изменяют свои свойства при контакте

тяжелых металлов и др.), что приводит к снижению

со щелочными средами в условиях повышенных тем-

их сорбционной емкости [103, 112].

ператур [161]. Кроме того, новые мембраны должны

Термостабильные соли и методы их выделения из алканоламиновых абсорбентов диоксида углерода (обзор)

971

обладать устойчивостью к загрязнению и повышен-

или дистилляционная очистка абсорционного рас-

ными транспортными характеристиками в запредель-

твора либо самый дорогостоящий вариант — полная

ных токовых режимах [162]. Тем не менее обозна-

его замена. Альтернативными методами выделения

ченные ограничения могут быть сняты, поскольку

ТСС являются ионный обмен на ионитах и электро-

это направление активно разрабатывается, получены

диализная обработка раствора. Дистилляционный

перспективные образцы как катионообменных, так и

метод позволяет очистить алканоламин не только от

анионообменных мембран с гидрофобизированной

ТСС, но и от незаряженных олигомерных продуктов

поверхностью. Например, в первом случае нанесени-

деструкции с высокой температурой кипения. Тем не

ем фторуглеродного ионообменного полимера типа

менее он энергозатратен и генерирует большое коли-

Nafionтм117 на промышленные гетерогенные катио-

чество токсичных отходов. Дистилляционная очистка

нообменные мембраны МК-40 могут быть получены

применяется в основном для очистки растворов в

новые композиты с улучшенными гидрофобными

процессах переработки природного газа. В то же

свойствами [163]. В случае анионообменных мембран

время ионный обмен и электродиализ менее энерго-

коммерческие гомогенные мембраны Neosepta AMX

затратны, оборудование для их реализации более ком-

(Astom, Япония) гидрофобизированы фторполимером

пактно, а отходы — менее или нетоксичны. Однако

методом электрораспыления на поверхность [164].

эти методы не позволяют извлекать незаряженные

Несмотря на указанные недостатки, электродиализ

продукты деструкции алканоламинов. Ионный об-

считается перспективным направлением, поскольку

мен и электродиализ перспективны в технологии

этому процессу присущи характерные для мембран-

абсорбционного выделения СО2 из дымовых газов, в

ной технологии компактность, модульность, легкость

рамках которой из-за высокого содержания кислорода

проектирования и простота масштабирования. Также

образуется большое количество заряженных частиц

он характеризуется меньшим потреблением воды и

малого размера (анионов карбоксильных кислот).

реагентов в сравнении с процессом ионного обмена,

При сравнении ионного обмена и электродиализа

а его отходы в отличие от термической очистки ма-

очевидна перспективность последнего, поскольку

лотоксичны [76, 139].

ионный обмен требует химикатов для регенерации

ионитов и приводит к образованию большого коли-

чества разбавленных водных отходов. Таким образом,

Заключение

каждая технология обладает своими достоинствами и

Процесс абсорбционной очистки различных

недостатками, и окончательный выбор того или иного

технологических газовых смесей от диоксида угле-

подхода зависит от конкретного процесса абсорбци-

рода с применением водных растворов различных

онного выделения СО2, его условий, а также состава

алканоламинов (в первую очередь моноэтанол-

разделяемой газовой смеси.

амина) является самым распространенным методом

уже на протяжении почти 90 лет. Однако этот про-

Благодарности

цесс имеет существенный недостаток — в резуль-

тате взаимодействия алканоламина с кислородом

Работа выполнена в рамках государственного за-

либо кислотными компонентами газа, усиленного

дания ИНХС РАН.

высокими температурами стадии регенерации кар-

бонизированного амина (110-140°С), происходит

Конфликт интересов

его термохимическая или термоокислительная де-

струкция с образованием термостабильных солей.

Авторы заявляют об отсутствии конфликта инте-

Накопление ТСС в абсорбенте ведет к постепенно-

ресов, требующего раскрытия в данной статье.

му снижению содержания активного алканоламина

и утрате его поглотительных свойств, инициирует

Информация об авторах

процессы коррозии оборудования и трубопроводов.

Практический опыт эксплуатации систем очистки

Баженов Степан Дмитриевич, к.х.н., н.с., ORCID:

природного газа показывает, что содержание про-

дуктов деструкции в абсорбенте не должно превы-

E-6558-2017; Scopus Author ID: 55672782400;

шать 10% от содержания активного алканоламина.

Scholar Google: Stepan Bazhenov; SPIN: 2441-3338;

Наиболее распространенными методами борьбы с

IstinaResearcherID (IRID): 55471185

негативным влиянием термостабильных солей и дру-

Новицкий Эдуард Григорьевич, к.х.н., в.н.с.,

гих продуктов деструкции являются подщелачивание

972

Баженов С. Д. и др.

Василевский Владимир Павлович, к.т.н., в.н.с.,

J. Appl. Chem. 2007. V. 80. N 11. P. 1883-1887. DOI:

Грушевенко Евгения Александровна, м.н.с., ORCID:

[8] Радман Р., Аюсси А., Катани А. А., Мехамер В.

Влияние углекислого газа на окисление цикло-

гексена пероксидом водорода на катализаторе

J-8017-2014; Scopus Author ID: 56503842000; Scholar

СО1.5PW12O40 // Нефтехимия. 2017. Т. 57. № 1.

Google: Evgenia Grushevenko; SPIN: 2683-3075;

С. 82-87. DOI: 10.7868/S0028242117010105 [Rad-

IstinaResearcherID (IRID): 54062242

man R., Aouissi A., Al Kahtani A., Mekhamer W. Effect

Биенко Андрей Андреевич, гл. спец., ORCID:

of CO2 on the oxidation of cyclohexene by H2O2

using СО1.5PW12O40 catalyst // Petrol. Chem. 2017.

Волков Алексей Владимирович, д.х.н., зам. дирек-

S0965544117010108].

4524-4597; ResearcherID: G-5301-2014; Scopus Author

[9] Герзелиев И. М., Усачев Н. Я., Попов А. Ю.,

ID: 55959940700; Scholar Google: Alexey Volkov;

Хаджиев С. Н. Парциальное окисление низших

SPIN: 3264-2100; IstinaResearcherID (IRID): 58991571

алканов активным решеточным кислородом оксид-

но-металлических систем: 1. Экспериментальные

методы и установки // Нефтехимия. 2011. Т. 51.

№ 6. С. 420-426 [Gerzeliev I. M., Usachev N. Ya.,

Список литературы

Popov A. Yu., Khadzhiev S. N. Partial oxidation of

[1] IPCC. Climate Change 2014: Synthesis Report. Contri-

lower alkanes by active lattice oxygen of metal oxide

bution of Working Groups I, II and III to the Fifth

systems: 1. Experimental methods and equipment

Assessment Report of the Intergovernmental Panel on

// Petrol. Chem. 2011. V. 51. N 6. P. 411-417. DOI:

Climate Change / Ed. by R. Pachauri and L. Meyer.

Geneva, Switzerland: IPCC, 2014. 151 p.

[10]

Wang H., Zhu R., Wang X., Li Z. Utilization of CO2

[2] Gozalpour F., Ren S. R., Tohidi B. CO2 EOR and

in metallurgical processes in China // Miner. Process.

Storage in Oil Reservoirs // Oil & Gas Sci. Technol.

Extr. Metall. 2017. V. 126. N 1-2. P. 47-53. DOI:

org/10.2516/ogst:2005036

[11]

Chemistry and technology of soft drinks and fruit

[3] Shi J. Q., Durucan S. CO2 Storage in Deep Unminable

juices. 3rd Ed. / Ed. P. R. Ashhurst. Chichester, West

Coal Seams // Oil & Gas Sci.Technol. 2005. V. 60.

Sussex, UK: John Wiley & Sons, Ltd, 2016. P. 146-

173.

ogst:2005037

[12]

Singh P., Wani A. A., Karim A. A., Langowski H. C.

[4] Aresta M., Dibenedetto A., Angelini A. The changing

The use of carbon dioxide in the processing and

paradigm in CO2 utilization // J. CO2 Util. 2013.

packaging of milk and dairy products: A review // Int.

J. Dairy Technol. 2012. V. 65. N 2. P. 161-177. DOI:

jcou.2013.08.001

[5] Carbon Dioxide Utilisation: Closing the Carbon

[13]

Al-Mutaz I. S., Al-Ghunaimi M. A. pH Control in Water

Cycle / Eds P. Styring, E. A. Quadrelli, K. Armstrong.

Treatment Plant by the Addition of Carbon Dioxide //

Amsterdam: Elsevier B.V., 2015. P. 97-113.

Proc. of the IDA World Congress on Desalination and

[6] Лядов А. С., Хаджиев С. Н. Биоглицерин — аль-

Water Reuse, October 26-31, Bahrain. 2001. P. 1-12.

тернативное сырье для основного органического

[14]

Joss A., Baenninger C., Foa P., Koepke S., Krauss M.,

синтеза (Обзор) // ЖПХ. 2017. Т. 90. № 11. С. 1417-

McArdell C., Rottermann K., Wei Yu., Zapata A.,

1428 [Lyadov A. S., Khadzhiev S. N. Bioglycerol as an

Siegrist H. Water reuse: >90% water yield in MBR/

Alternative Raw Material for Basic Organic Synthesis //

RO through concentrate recycling and CO2 addition

Russ. J. Appl. Chem. 2017. V. 90. N 11. P. 1727-1737.

as scaling control // Water Res. 2011. V. 45. N 18.

[7] Соловьев С. А., Зателепа Р. Н., Губарен Е. В., Стри-

2011.09.011

жак П. Е., Мороз Э. М. Влияние добавок оксидов

[15]

Ogston M., Young J., Jansson A.-C., Steel K.

щелочных металлов (K2O, Na2O, Li2O) на актив-

Experiences in CO2 pH control at the Visy VPP9 and

ность и стабильность работы Ni/Al2O3 катализато-

VPP10 pulp and paper mills // Proc. of the 64th Appita

ров в процессе углекислотной конверсии метана //

Annual Conf. and Exibition. April 18-21, Melbourne,

ЖПХ. 2007. Т. 80. № 11. С. 1858-1863 [Solov′ev S. A.,

Australia, 2010. P. 215-219.

Zatelepa R. N., Gubaren E. V., Strizhak P. E., Mo-

[16]

Sajid M. S., Caswell J., Bhatti M. I., Baig M. K., Mi-

roz E. M. Activity and stability of Ni/Al2O3 catalysts in

les W. F. A. Carbon dioxide insufflation vs conventional

carbon dioxide conversion of methane as influenced by

air insufflation for colonoscopy: a systematic review

alkali metal oxide additives (K2O, Na2O, Li2O) // Russ.

and meta-analysis of published randomized controlled

Термостабильные соли и методы их выделения из алканоламиновых абсорбентов диоксида углерода (обзор)

973

trials // Colorect. Disease. 2015. V. 17. N 2. P. 111-

[27] Pat. US 1783901 (publ.1930). Process for separating

acid gases.

[17]

Julu P. O. O., Shah M., Monro J. A., Puri B. K. Carbon

[28] Rochelle G. T. Amine scrubbing for CO2 capture //

dioxide therapy in hypocapnic respiratory failure //

Science. 2009. V. 325. N 5948. P. 1652-1654. DOI:

Med. Hypoth. 2018. V. 110. P. 101-104. DOI: https://

doi.org/10.1016/j.mehy.2017.11.010

[29] Kohl A., Nielsen R. Gas Purification / Huston, TX,

[18]

Carbon Dioxide Recovery and Utilization / Ed.

USA: Gulf Publ. Co., 1997. P. 40–269.

M. Aresta. Luxemburg: Springer Science & Business

[30] Absorption-based Post-Combustion Capture of

Media B.V., 2013. P. 293–312.

Carbon dioxide. 1st Ed. / Ed. P. H. M. Feron. Duxford:

[19]

Авилов А. Э., Лейтес И. Л., Кондырев Б. И., Бе-

Woodhead Publ., Elsevier, 2016. P. 757-778.

лов А. В. Новые области применения диоксида

[31] Liang Z., Rongwong W., Liu H., Fu K., Gao H., Cao F.,

углерода (углекислоты) и модернизация техноло-

Zhang R., Sema T., Henni A., Sumon K., Nath D.,

гии его выделения из газовых смесей // Хим. пром-

Gelowitz D., Srisang W., Saiwan C., Benamor A.,

сть сегодня. 2010. Т. 5. C. 51-56.

Al-Marri M., Shi H., Supap T., Chan C., Zhou Q.,

[20]

Кумеева Т. Ю., Пророкова Н. П., Холодков И. В.,

Abu-Zahra M., Wilson M., Olson W., Idem R.,

Пророков В. Н., Буяновская А. Г., Кабаева Н. М.,

Tontiwachwuthikul P. Recent progress and new

Гумилева Л. В., Бараковская Л. Г., Таказова Р. У.

developments in post-combustion carbon-capture

Исследование покрытия полиэфирных волокон

technology with amine based solvents // Int. J. Greenh.

политетрафторэтиленом в сверхкритическом ди-

оксиде углерода // ЖПХ. 2012. Т. 85. № 1. С. 151-

org/10.1016/j.ijggc.2015.06.017

156 [Kumeeva T. Y., Prorokova N. P., Kholodkov I. V.,

[32] Idem R., Supap T., Shi H., Gelowitz D., Ball M.,

Prorokov V. N., Buyanovskaya A. G., Kabayeva N. M.,

Campbell C., Tontiwachwuthikul P. Practical

Gumileva L. V., Barakovskaya L. G., Takazova R. U.

experience in post-combustion CO2 capture using

Analysis of a polytetrafluoroethylene coating deposited

reactive solvents in large pilot and demonstration plants

onto polyester fibers from supercritical carbon dioxide

// Int. J. Greenh. Gas Control. 2015. V. 40. P. 6-25.

// Russ. J. Appl. Chem. 2012. V. 85. N 1. P. 144-149.

[33] Caplow M. Kinetics of carbamate formation and break-

[21]

Sovizi M. R., Dehghani H. Supercritical carbon

down // J. Am. Chem. Soc. 1968. V. 90. N 24. P. 6795-

dioxide extraction of Sm+3 and Nd+3 from solid matrix

using Cyanex 921 // Russ. J. Appl. Chem. 2016. V. 89.

[34] Danckwerts P. V. The reaction of CO2 with ethano-

lamines // Chem. Eng. Sci. 1979. V. 34. N 4.

S1070427216120223

[22]

Dense Phase Carbon Dioxide: Food and Pharma-

2509(79)85087-3

ceutical Applications / Eds M. O. Balaban, G. Fer-

[35] Crooks J. E., Donnellan J. P. Kinetics and mechanism

rentino. Chichester, West Sussex, UK: Wiley-Black-

of the reaction between carbon dioxide and amines in

well Publ., 2012. P. 199-226.

aqueous solution // J. Chem. Soc. Perkin Transac. 2.

[23]

Handbook of Laser Technology and Applications.

V. II: Laser design and laser systems / Eds C. E. Webb,

P29890000331

J. D. C. Jones. Bristol, Philadelphia, PA, USA:

[36] Ma′mun S., Svendsen H. F., Hoff K. A., Juliussen O.

Institute of Physics Publ., 2012. P. 751-790.

Selection of new absorbents for carbon dioxide

[24]

Jones C. A., Zweber A., DeYoung J. P., McClain J. B.,

capture // Energy Convers. Manag. 2007. V. 48.

Carbonell R., DeSimone J. M. Applications of «Dry»

Processing in the Microelectronics Industry Using

enconman.2006.04.007

Carbon Dioxide // Crit. Rev. Solid State Mater. Sci.

[37] Versteeg G. F., van Swaaj W. P. M. On the kinetics

between CO2 and alkanolamines both in aqueous

org/10.1080/10408430490888968

and non-aqueous solutions — I. Primary and

[25]

Yaashikaa P. R., Kumar P. S., Varjani S. J., Sarava-

secondary amines // Chem. Eng. Sci. 1988. V. 43.

nan A. A review on photochemical, biochemical

and electrochemical transformation of CO2 into

2509(88)87017-9

value-added products // J. CO2 Util. 2019. V. 33.

[38] Sreenivasulu B., Gayatri D. V., Sreedhar I., Ragha-

van K. V. A journey into the process and engineering

jcou.2019.05.017

aspects of carbon capture technologies // Renew.

[26]

Olajire A. A. Valorization of greenhouse carbon

Sustain. Energy Rev. 2015. V. 41. P. 1324-1350. DOI:

dioxide emissions into value-added products by

catalytic processes // J. CO2 Util. 2013. V. 3-4. P. 74-

[39] Leung D. Y. C., Caramanna G., Maroto-Valer M. M.

An overview of current status of carbon dioxide

974

Баженов С. Д. и др.

capture and storage technologies // Renew. Sustain.

org/10.4155/cmt.11.55

org/10.1016/j.rser.2014.07.093

[50]

Reynolds A.J., Verheyen T. V., Adeloju S. B. Meule-

[40] Materials and processes for energy: communicating

man E., Feron P. Towards Commercial Scale Postcom-

current research and technological developments / Ed.

bustion Capture of CO2 with Monoethanolamine

A. Mendez-Vilas. Badajoz: Formatex Research Center,

Solvent: Key Considerations for Solvent Management

2013. P. 923–934.

and Environmental Impacts // Environ. Sci. Technol.

[41] Wang M., Lawal A., Stephenson P., Sidders J., Ram-

shaw C. Post-combustion CO2 capture with chemical

org/10.1021/es204051s

absorption: A state-of-the-art review // Chem. Eng.

[51]

Dutcher B., Fan M., Russell A. G. Amine-Based CO2

Res. Des. 2011. V. 89. N 9. P. 1609-1624. DOI: https://

Capture Technology Development from the Beginning

doi.org/10.1016/j.cherd.2010.11.005

of 2013 — A Review // ACS Appl. Mater. Interfaces.

[42] Bailey B. W., Feron P. H. M. Post-Combustion

Decarbonisation Processes // Oil & Gas Sci. Technol.

org/10.1021/am507465f

[52]

Rochelle G. T. Thermal degradation of amines for

org/10.2516/ogst:2005028

CO2 capture // Curr. Opin. Chem. Eng. 2012. V. 1.

[43] Mangalapally H. P., Notz R., Asprion N., Sieder G.,

Garcia H., Hasse H. Pilot plant study of four new

coche.2012.02.004

solvents for post combustion carbon dioxide capture

[53]

Набоков С. В., Шкляр Р. Л., Петкина Н. П. Разра-

by reactive absorption and comparison to MEA // Int.

ботка технологии вакуумной перегонки растворов

J. Greenh. Gas Control. 2012. V. 8. P. 205-216. DOI:

диэтаноламина // Вести газовой науки. 2015. № 1

(21). C. 22-28.

[44] Liang Z.H., Sanpasertparnich T., Tontiwachwuthi-

[54]

Davis J., Rochelle G. Thermal degradation of

kul P., Gelowitz D., Idem R. Part 1: Design, modeling

monoethanolamine at stripper conditions // Energy

and simulation of post-combustion CO2 capture

Procedia. 2009. V. 1. N 1. P. 327-333. DOI: https://

systems using reactive solvents // Carbon Manag.

doi.org/10.1016/j.egypro.2009.01.045

[55]

Léonard G., Crosset C., Toye D., Heyen G. Influence

org/10.4155/cmt.11.19

of process operating conditions on solvent thermal and

[45] Abu-Zahra M. R. M., Niederer J. P. M., Feron P. H. M.,

oxidative degradation in post-combustion CO2 capture

Versteeg G. F. CO2 capture from power plants: Part II.

// Comput. Chem. Eng. 2015. V. 83. P. 121-130.

A parametric study of the economical performance

based on mono-ethanolamine // Int. J. Greenh. Gas

2015.05.003

[56]

Veltman K., Singh B., Hertwich E. G. Human and

org/10.1016/S1750-5836(07)00032-1

Environmental Impact Assessment of Postcombustion

[46] Wang M., Joel A. S., Ramshaw C., Eimer D., Mu-

CO2 Capture Focusing on Emissions from Amine-

sa N. M. Process intensification for post-combustion

Based Scrubbing Solvents to Air // Environ. Sci.

CO2 capture with chemical absorption: A critical

Technol. 2010. V. 44. N 4. P. 1496-1502. DOI: https://

review // Appl. Energy. 2015. V. 158. P. 275-291.

doi.org/10.1021/es902116r

[57]

Lim J., Scholes C.A., Dumée L. F., Kentish S. E.

[47] Баженов С. Д., Любимова Е. С. Мембранные кон-

Nanofiltration for the concentration of heat stable

такторы газ-жидкость для выделения диоксида

salts prior to MEA reclamation // Int. J. Greenh.

углерода из газовых сред // Мембраны и мем-

бран. технологии. 2016. Т. 6. № 3. С. 213-242.

org/10.1016/j.ijggc.2014.08.020

[58]

Valtcheva I. B., Kumbharkar S. C., Kim J. F., Bhole Yo.,

[Bazhenov S. D., Lyubimova E. S. Gas-liquid

Livingston A. G. Beyond polyimide: Crosslinked

membrane contactors for carbon dioxide capture

polybenzimidazole membranes for organic solvent

from gaseous streams // Petrol. Chem. 2016. V. 56.

nanofiltration (OSN) in harsh environments // J.

S0965544116100029].

org/10.1016/j.memsci.2013.12.069

[48] Bazhenov S., Bildyukevich A., Volkov A. Gas-Liquid

[59]

Gouedard C., Picq D., Launay F., Carrette P. L.

Hollow Fiber Membrane Contactors for Different

Amine degradation in CO2 capture. I. A review // Int.

Applications // Fibers. 2018. V. 6. N 4. P. 76. DOI:

J. Greenh. Gas Control. 2012. V. 10. P. 244-270. DOI:

[49] Supap T., Saiwan C., Idem R., Tontiwachwuthikul P.

[60]

Dumée L., Scholes C., Stevens G., Kentish S. Purifi-

Part 2: Solvent management: solvent stability and

cation of aqueous amine solvents used in post combus-

amine degradation in CO2 capture processes // Carbon

tion CO2 capture: A review // Int. J. Greenh. Gas