Исследование влияния добавок газойля коксования к прямогонной дизельной фракции...

993

Журнал прикладной химии. 2019. Т. 92. Вып. 8

УДК 665.753.4:665.658.26

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ДОБАВОК ГАЗОЙЛЯ КОКСОВАНИЯ

К ПРЯМОГОННОЙ ДИЗЕЛЬНОЙ ФРАКЦИИ НА ПРОЦЕСС ГИДРООЧИСТКИ

В ПРИСУТСТВИИ CoMo/Al2O3 КАТАЛИЗАТОРА

© П. В. Александров, Г. А. Бухтиярова, C. И. Решетников

Институт катализа им. Г. К. Борескова СО РАН,

630090, г. Новосибирск, пр. Академика Лаврентьева, д. 5

Е-mail: aleksandrov@catalysis.ru

Поступила в Редакцию 28 ноября 2018 г.

После доработки 25 марта 2019 г.

Принята к публикации 25 мая 2019 г.

Проведено экспериментальное исследование поведения CoMo/Al2O3 катализатора в процессе гидро-

очистки прямогонной дизельной фракции с высоким содержанием серы (более 2 мас%) и ее смеси

(до 30 мас%) с легким газойлем коксования в интервале температур 335-365°С и объемной ско-

рости подачи сырья 0.8-2.5 ч-1. Показано, что добавка газойля к прямогонной дизельной фракции

при гидроочистке в условиях, соответствующих рабочим условиям существующих отечественных

установок гидроочистки [Л-24-5, Л-24-6, Л(Ч)-24-7], действует разнонаправленно в зависимости от

температуры и скорости подачи сырья. Так, в интервале температур 335-350°С добавки приводят

к увеличению содержания серы в продуктах гидроочистки. При температуре 365°С более низкие

показатели по сере достигаются при переработке сырья, содержащего легкий газойль коксования.

Наблюдаемые зависимости объясняются тем, что разбавление прямогонной дизельной фракции

добавками легкого газойля коксования приводит к уменьшению содержания труднопревращаемых се-

росодержащих соединений, но увеличивает содержание азотсодержащих соединений — ингибиторов

реакции гидрообессеривания, влияние которых на скорость реакции уменьшается по мере увеличения

температуры.

Ключевые слова: гидроочистка нефтяных фракций; прямогонная дизельная фракция; легкий газойль

коксования

DOI: 10.1134/S004446181908005X

Процесс гидроочистки нефтяных фракций являет-

вятся дизельные дистилляты вторичных процессов,

ся одним из ключевых процессов в нефтепереработ-

такие как легкий газойль каталитического крекинга

ке. Основные задачи этого процесса — обеспечение

и гидрокрекинга, газойли висбрекинга и коксования

экологической чистоты при сжигании получаемых

(легкий газойль коксования, ЛГКО). Причиной посте-

из нефти топлив. Следует отметить, что содержание

пенного увеличения доли вторичных дистиллятов в

серы в нефти и как следствие в различных нефтяных

сырье для производства дизельного топлива является

дистиллятах сильно различается в зависимости от ре-

уменьшение доли легких фракций в нефтяном сы-

гиона добычи: общее количество серы в прямогонных

рье и наметившаяся тенденция увеличения глубины

дизельных фракциях (ПрДФ) обычно колеблется от

переработки нефти [1, 2]. Активность современных

0.3-0.4 до 2.1-2.2 мас%.* Кроме того, наряду с ПрДФ

сульфидных СoMo/Al2O3 и NiMo/Al2O3 катализато-

сырьем для получения дизельного топлива стано-

ров достаточно хорошо изучена в процессе гидро-

очистки сернистых и малосернистных прямогонных

дизельных фракций (0.1-1 мас% серы) [3-6], в то

* Рудин М. Г., Сомов В. Е., Фомин А. С. // Карманный

справочник нефтепереработчика. М.: ЦНИИТЭнефтехим,

время как гидроочистка высокосернистых дизельных

2004. C. 93.

дистиллятов с содержанием серы около 2 мас%, ха-

994

Александров П. В. и др.

рактерным для нефтей, добываемых на территории

Носитель пропитывали раствором, содержащим би-

Башкортостана, Татарстана и среднего Поволжья,

металлический комплекс Mo и Co с лимонной кис-

исследована мало.

лотой. Содержание Co и Mo в катализаторе состави-

Вторичные дизельные дистилляты (газойли ката-

ло 3.5 и 11.2% соответственно (химический анализ

литического крекинга и коксования), как правило, ха-

проводили после прокаливания катализатора при

рактеризуются высоким содержанием серы (до 2.5%),

температуре 550°С в течение 4 ч) [15].

азота (до 0.25%), полиароматических соединений, вы-

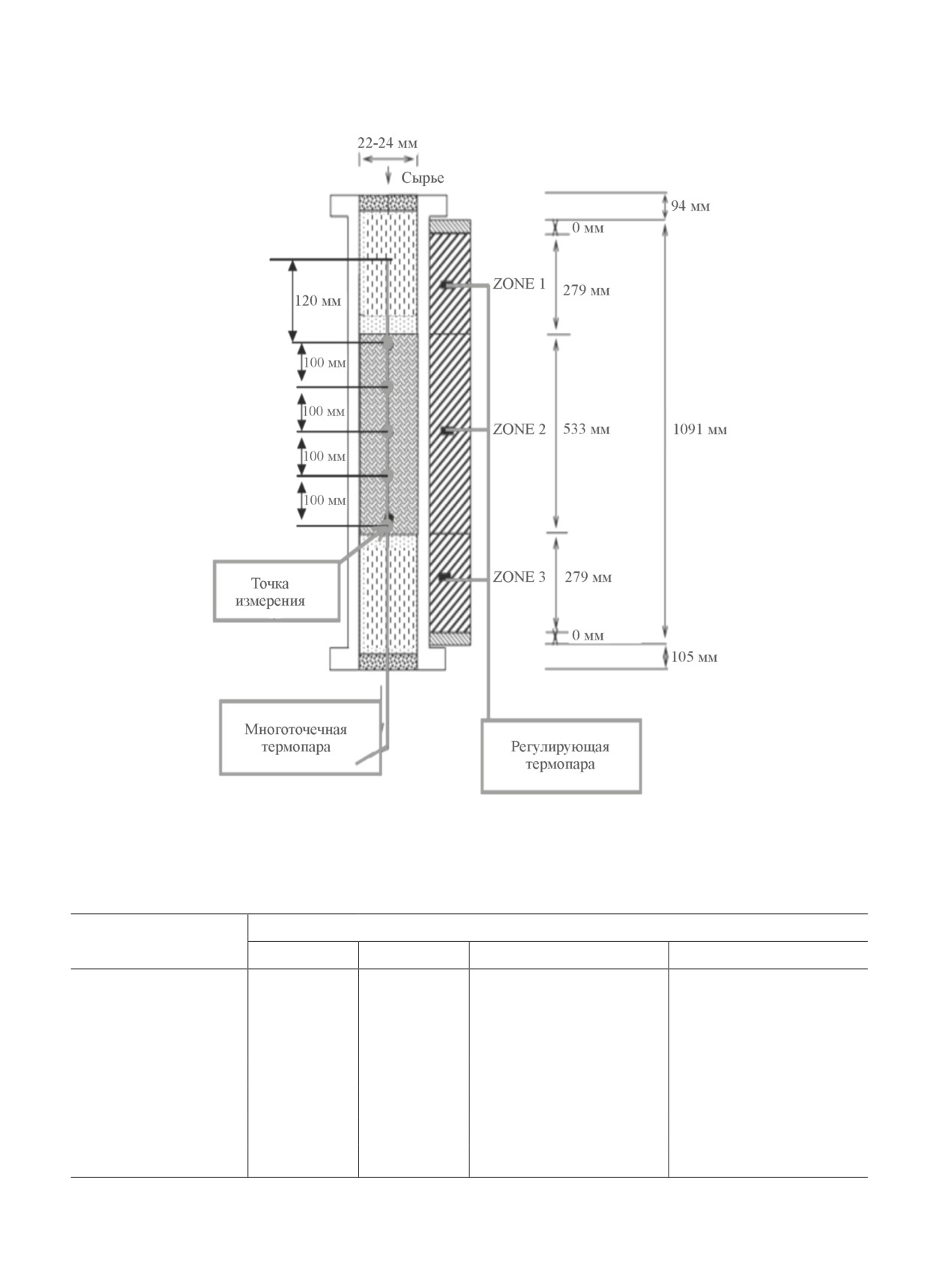

Эксперименты по гидроочистке проводили на

сокой плотностью и низким цетановым индексом [7-

проточной пилотной установке с трубчатым реак-

9]. Это делает их сложным сырьем для гидроочистки

тором диаметром 26 мм и длиной изотермичной

и приводит к тому, что совместная переработка ПрДФ

зоны 300 мм (рис. 1) [16]. Сульфидирование ката-

с такими видами сырья требует значительного уже-

лизатора проводилось непосредственно в реакторе

сточения условий проведения процесса, повышения

прямогонной дизельной фракцией, содержащей до-

температуры и давления водорода [10, 11].

полнительно 0.6% серы в виде диметилдисульфида.

В литературе достаточно много работ, посвящен-

Общее содержание серы и азота в исходном сырье

ных анализу состава ЛГКО и его непосредственной

и гидрогенизатах определяли с помощью рентгено-

гидроочистке [7, 12-14], однако более технологичным

флуоресцентного анализатора LabX3500 и анализа-

и простым для промышленной реализации является

тора серы/азота Antek 9000TNS в соответствии со

процесс совместной гидроочистки смесей ПрДФ с

стандартными методиками ASTM D 5762 и ASTM D

вторичными дистиллятами.

5453. Определение индивидуальных серосодержащих

Целью данной работы являлось эксперименталь-

соединений проводили с помощью хроматографа

ное исследование влияния состава сырья и условий

Agilent 6890N с атомно-эмиссионным детектором

проведения процесса на поведение CoMo/Al2O3 ката-

JAS, селективным по сере.

лизатора в процессе гидроочистки прямогонной ди-

Процесс проводили при температурах 335, 350 и

зельной фракции с высоким содержанием серы (более

365°С, объемных скоростях подачи сырья 0.8-3.5 ч-1,

2 мас%) и ее смеси (до 30 мас%) с ЛГКО. Изучена

давлении водорода 3.5 МПа и величине отношения

возможность уменьшения содержания серы до уров-

H2/сырье = 300 Нм3 водорода/м3 сырья.

ня менее 10 ppmw при гидроочистке указанных сме-

В качестве исходного сырья использовали высоко-

сей в условиях эксплуатации установок гидроочист-

сернистые прямогонную дизельную фракцию и лег-

ки на российских НПЗ; проанализировано влияние

кий газойль коксования, химические и фракционные

ЛГКО на результаты гидрообессеривания ПрДФ.

составы которых приведены в табл. 1 и 2.

Экспериментальная часть

Обсуждение результатов

В качестве носителя катализатора использовался

Гидроочистку ПрДФ и ее смесей с ЛГКО прово-

гранулированный в виде трилистника оксид алю-

дили при постоянном давлении (3.5 МПа) и соотно-

миния (высота 1.2 мм, длина 4-6 мм) производства

шении водород/сырье (300 Нм3 водорода/м3 сырья)

ЗАО «Промышленные катализаторы» (г. Рязань)

при температуре 335, 350 и 365°С, изменяя объемную

с удельной поверхность 285 м2·г-1, объемом пор

скорость подачи сырья при фиксированной темпера-

0.82 см3·г -1 и средним диаметром пор 115 Å.

туре (табл. 3).

Таблица 1

Химический состав и плотность сырья

Ароматические соединения, мас%

Сырье

S, мас%

N, ppm

ρ, г·см-3

моно

ди

три+

ПрДФ

2.08

186

0.8574

22.92

11.15

1.84

85% ПрДФ/15% ЛГКО

2.11

270

0.8592

24.63

12.56

1.45

70% ПрДФ/30% ЛГКО

2.13

360

0.8597

25.10

13.06

1.36

ЛГКО

2.29

766

0.8630

26.12

14.67

0.79

Исследование влияния добавок газойля коксования к прямогонной дизельной фракции...

995

Рис. 1. Схема загрузки катализатора в реактор и размещение контролирующих термопар.

Таблица 2

Фракционный состав (имитированная дистилляция D86)

Температура, °С

Фракция

ПрДФ

ЛГКО

15% ЛГКО/85% ПрДФ

30% ЛГКО/70% ПрДФ

н.к. 0.5%

202

207

203

204

5.0%

227

224

225

227

30.0%

264

242

255

256

50.0%

286

257

276

277

70.0%

308

275

298

299

95.0%

351

311

344

344

к.к. 99.5%

358

326

355

355

996

Александров П. В. и др.

Установлено, что при температуре проведения

(ОСПС = 2.5 ч-1) разница между содержанием серы

процесса 335°С добавки ЛГКО приводят к увеличе-

в продуктах гидроочистки ПрДФ и ее смесей с ЛГКО

нию остаточного содержания серы, в целом ухудшая

практически отсутствует. Однако при более глубо-

показатели процесса (табл. 3). Однако степень ин-

кой очистке (при уменьшении ОСПС) остаточное

гибирования для разных объемных скоростей раз-

содержание серы в продуктах гидроочистки смесей

ная; если при объемной скорости (ОСПС) 1.8 ч-1

ПРДФ-ЛГКО все больше отличается от результатов

разницы между смесями практически нет, то при

очистки ПрДФ в сторону увеличения (табл. 3). Так,

снижении скорости подачи сырья (или, что то же

при ОСПС, равной 0.8 ч-1, разница становится крат-

самое, увеличении глубины сероочистки) ингиби-

ной: в продуктах гидроочистки ПрДФ содержится

рующий эффект усиливается, а именно смесь ЛГКО

10.3 ppm S, а в продуктах гидроочистки смесей, со-

очищается от серы все хуже по сравнению с ПрДФ.

держащих 15 и 30 мас% ЛКГО, — 18 и 29.5 ppm S

Однако степень ингибирования реакции гидрообес-

соответственно.

серивания для разных объемных скоростей разная:

При дальнейшем увеличении температуры прове-

по мере снижения объемной скорости влияние ЛГКО

дения процесса до 365°С характер влияния добавок

на содержание серы в продуктах гидроочистки уси-

ЛКГО на результаты гидроочистки ПрДФ существен-

ливается. Так, при скорости подачи 1.8 ч-1 в про-

но изменяется (табл. 3). Показатели процесса гидро-

дуктах гидроочистки ПрДФ остаточное содержание

очистки смеси, содержащей 30% ЛГКО, практиче-

серы составляет 492 ppm, а в продуктах гидроочистки

ски не отличаются от показателей, полученных при

смеси 70% ПрДФ/30% ЛГКО — 535 ppm. При скоро-

гидроочистке ПрДФ во всем интервале объемных

сти подачи сырья 0.8 ч-1 в продуктах гидроочистки

скоростей (0.9-3.5 ч-1). В этих условиях самое низкое

ПрДФ и смеси 70% ПрДФ/30% ЛГКО содержится 60

содержание серы в продуктах достигается при гидро-

и 132 ppm S соответственно.

очистке смеси, содержащей 15% ЛГКО.

При увеличении температуры до 350°С количе-

Таким образом, добавки ЛГКО по-разному вли-

ство серы в продуктах гидроочистки, полученных в

яют на остаточное содержание серы в продуктах

одинаковых условиях, заметно снижается, при этом

гидроочистки в зависимости от объемной скорости

характер влияния ЛГКО на количество серы сохра-

и температуры проведения процесса. Влияние ЛГКО

няется. При степени сероочистки до 200-250 ppm

становится более заметным при уменьшении темпе-

Таблица 3

Содержание серы в продуктах гидроочистки прямогонной дизельной фракции и ее смесей

с легким газойлем коксования

Остаточное содержание серы, ppm

Объемная скорость подачи сырья,

ч-1

ПрДФ

85% ПрДФ + 15% ЛГКО

70% ПрДФ + 30% ЛГКО

Температура 335°С

0.8

59.3

76.2

132

1.2

204

210

268

1.8

492

483

535

Температура 350°С

0.8

10.3

18.0

29.5

1.8

96.5

128

155

2.5

235

263

249

Температура 365°С

0.9

9.6

7.9

11.7

2.2

67.0

63.6

72.0

3.5

234

—

204

Исследование влияния добавок газойля коксования к прямогонной дизельной фракции...

997

ратуры и объемной скорости подачи сырья. При этом

Таким образом, добавки ЛГКО к ПрДФ действу-

глубина сероочистки напрямую связана с темпера-

ют разнонаправленно: с одной стороны, снижение

турой проведения процесса и с объемной скоростью

концентрации труднопревращаемых серосодержа-

подачи сырья: в частности, остаточное содержание

щих соединений способствует снижению остаточ-

серы тем меньше, чем меньше объемная скорость.

ного содержания серы в продуктах гидроочистки; с

Согласно данным табл. 1 ЛГКО незначительно

другой — увеличение содержания азотсодержащих

отличается от прямогонной дизельной фракции как

соединений, ингибирующих реакции гидроочистки,

по общему содержанию серы, так и по количеству

приводит к замедлению реакций гидрообессеривания

ароматических соединений, однако содержит в не-

и увеличению содержания серы в продуктах.

сколько раз больше азотсодержащих соединений,

При низких конверсиях сера в смесях ПрДФ с

которые являются сильными ингибиторами реакции

ЛГКО превращается быстрее, чем в ПрДФ, за счет

гидрообессеривания [6].

более легкого состава серосодержащих соединений.

Для выяснения различий в составе серосодержа-

Однако по мере протекания процесса доля трудно-

щих соединений в различном сырье ПрДФ и ЛГКО

превращаемых серосодержащих соединений в сырье

были проанализированы с использованием хрома-

постоянно возрастает, при глубокой степени очистки

тографа Agilent 6890, укомплектованного атомно-

практически вся сера представлена в виде труднопре-

эмиссионным детектором, позволяющим опреде-

вращаемых соединений (замещенные дибензотиофе-

лять распределение серосодержащих соединений в

ны). Содержание труднопревращаемых серосодержа-

нефтяных фракциях [16]. Сравнение хроматограмм

щих соединений в ПрДФ и ее смесях с ЛГКО к этому

серосодержащих соединений в ЛГКО и ПрДФ по-

моменту выравнивается из-за того, что в смесях с

зволяет сделать вывод, что в ПрДФ сера представле-

ЛГКО они превращались медленнее, чем в ПрДФ, а

на соединениями с более высокими температурами

общее содержание серы снижалось примерно оди-

кипения, значительное количество серы находится

наково за счет превращения легкопревращающихся

в области температур кипения замещенных дибен-

соединений, которых больше в смесях с ЛГКО.

зотиофенов, которые превращаются со значительно

Таким образом, к некоторому уровню остаточного

меньшей скоростью (рис. 2). В результате смешения

содержания серы, 200-250 ppm S (при температуре

ПрДФ с ЛГКО концентрация труднопревращающихся

350°С), количество труднопревращающихся соеди-

соединений серы фактически уменьшается, следстви-

нений в процессе очистки ПрДФ и ее смесей с ЛГКО

ем этого должно быть снижение остаточного содер-

сравнивается. При этом в смесях с ЛГКО по-преж-

жания серы в продуктах гидроочистки, полученных

нему остается значительно больше азотсодержащих

в сопоставимых условиях.

соединений (табл. 4), а также аммиака в газовой фазе,

Рис. 2. Хроматограмма S181 серосодержащих соединений в газойле коксования в сравнении с прямогонной

дизельной фракцией.

998

Александров П. В. и др.

Таблица 4

Результаты экспериментов по гидроочистке смесей прямогонной дизельной фракции

с легким газойлем коксования при температуре 350°С

Остаточное содержание азота, ppm

Объемная скорость подачи, ч-1

ПрДФ

85% ПрДФ + 15% ЛГКО

70% ПрДФ + 30% ЛГКО

0.8

3.7

7.0

23.2

1.8

30.9

54.1

94.7

2.5

65.5

90.8

133.5

которые сильнее ингибируют процесс дальнейшей

чением сверхчистого дизельного топлива (<10 ppm

гидроочистки. При увеличении степени очистки за

серы) в условиях, соответствующих рабочим услови-

счет уменьшения объемной скорости показатели про-

ям существующих отечественных установок гидро-

цесса гидроочистки смесей ПрДФ с ЛГКО будут хуже

очистки [Л-24-5, Л-24-6, Л(Ч)-24-7] при использова-

показателей процесса гидроочистки ПрДФ, и тем

нии СoMoS/Al2O3 катализатора нового поколения.

больше, чем глубже степень очистки и чем больше

Парциальное давление водорода в таких установках

доля ЛГКО в исходном сырье.

не превышает 3.5-4.0 МПа, отношение Н2/сырье ~300.

Известно, что ингибирующий эффект азотсодер-

Разбавление прямогонной дизельной фракции до-

жащих соединений, аммиака и сероводорода обу-

бавками легкого газойля коксования действует раз-

словлен конкурентной адсорбцией на активных цен-

нонаправленно, его влияние на условия проведения

трах и зависит от температуры [17]. При повышении

процесса зависит от глубины гидроочистки и темпе-

температуры влияние ингибиторов уменьшается за

ратуры проведения процесса. Так, при температуре

счет уменьшения доли активных центров катали-

350°С и степени очистки глубже 200-250 ppm S до-

затора, занятых адсорбированными ингибиторами.

бавки газойля ухудшают показатели процесса тем

По-видимому, снижение влияния азотсодержащих

больше, чем больше содержание газойля и выше уро-

соединений на скорость гидрообессеривания и объяс-

вень очистки. А при температуре 365°С показатели

няет тот факт, что при температуре 365°С остаточное

гидроочистки смеси газойля сравниваются или даже

содержание серы в продуктах гидроочистки смеси

превосходят показатели процесса гидроочистки пря-

ПрДФ с ЛКГО было практически таким же или даже

могонной дизельной фракции вплоть до сверхглубо-

ниже, чем в продуктах гидроочистки ПрДФ, не со-

кого уровня очистки (10 ppm S).

держащей добавок.

Поскольку добавление легкого газойля коксова-

Таким образом, добавление ЛГКО к ПрДФ при ги-

ния к прямогонной дизельной фракции в процессе

дроочистке не всегда приводит к увеличению остаточ-

гидроочистки может приводить как к снижению про-

ного содержания серы и к снижению производительно-

изводительности установок, так и к увеличению, для

сти установок гидроочистки. Результирующий эффект

более точного описания работы реактора гидроочист-

будет зависеть от рабочей температуры, которая в

ки с использованием таких смесей в качестве сырья

свою очередь будет определяться требованиями к глу-

необходима разработка математических моделей,

бине гидроочистки и производительностью установ-

учитывающих различия химического состава серо-

ки. Точное описание результатов гидроочистки смесей

содержащих соединений легкого газойля коксования

ПрДФ и ЛГКО возможно посредством моделирования

и прямогонной дизельной фракции.

с учетом различного химического состава серосодер-

жащих соединений ЛГКО и ПрДФ, а также разной ре-

Благодарности

акционной способности серосодержащих соединений.

Работа выполнена в рамках государственного за-

Выводы

дания ИК СО РАН.

Показана возможность реализации процессов ги-

Конфликт интересов

дроочистки прямогонных дизельных фракций с вы-

соким содержанием серы (более 2 мас%) и их смесей

Авторы заявляют об отсутствии конфликта инте-

с легким газойлем коксования — до 30 мас% с полу-

ресов, требующего раскрытия в данной статье.

Исследование влияния добавок газойля коксования к прямогонной дизельной фракции...

999

Информация об авторах

136 [Tomina N. N., Pimerzin A. A., Zhilkina E. O.,

Eremina Y. V. // Petrol. Chem. 2009. V. 49. N 2.

Александров Павел Васильевич, ORCID: https://

P. 114-119].

orcid.org/0000-0002-1216-8500

[9] Якупов И. Р., Юрченко В. В., Ахметов А. В., Има-

Бухтиярова Галина Александровна, к.х.н., ORCID:

шева М. У., Ахметов А. Ф. // Нефтегаз. дело. 2014.

Т. 5. С. 209-222.

Решетников Сергей Иванович, д.х.н., ORCID:

[10] Babich I. V., Moulijn J. A. // Fuel. 2003. V. 82. N 6.

P. 607-631.

[11] Солманов П. С., Максимов Н. М., Еремина Ю. В.,

Жилкина Е. О., Дряглин Ю. Ю., Томина Н. Н. //

Список литературы

Нефтехимия. 2013. Т. 53. № 3. С. 199-202 [Solma-

[1] Левинбук М. И., Котов В. Н. // Мир нефтепродуктов.

nov P. S., Maximov N. M., Eremina Y. V., Zhilki-

Вестн. нефтяных компаний. 2015. Т. 2. C. 4-20.

na E. O., Dryaglin Y. Y., Tomina N. N. // Petrol. Chem.

[2] Чернышева Е. // Бурение и нефть. 2015. Т. 5.

2013. V. 53. N 3. P. 177-180].

С. 4-8.

[12] Kumar S., Bajwa N. S., Rana B. S., Nanoti S. M.,

[3] Klimov O. V., Nadeina K. A., Vatutina Y. V., Stolya-

Garg M. O. // Fuel. 2018. V. 220. P. 754-762.

rova E. A., Danilova I. G., Gerasimov E. Y., Prosvi-

[13] Soni K. K., Boahene P. E., Rambabu N., Dalai A. K.,

rin I. P., Noskov A. S. // Catal. Today. 2018. V. 307.

Adjaye J. // Catal. Today. 2013. V. 207. P. 119-126.

P. 73-83.

[14] Sheng Q., Wang G., Liu Y., Husein M. M., Gao C.,

[4] Hoekstra G. // Catal. Today. 2007. V. 127. N 1. P. 99-

Gao J. // Fuel. 2018. V. 226. P. 27-34.

102.

[15] Klimov O. V., Pashigreva A. V., Bukhtiyarova G. A.,

[5] Song C. // Catal. Today. 2003. V. 86. N 1-4. P. 211-263.

Budukva S. V., Fedotov M. A., Kochubey D. I.,

[6] Stanislaus A., Marafi A., Rana M. // Catal. Today. 2010.

Chesalov Y. A., Zaikovskii V. I., Noskov A. S. // Catal.

V. 153. P. 1-68.

Today. 2010. V. 150. N 3-4. P. 196-206.

[7] Soni K., Boahene P. E., Chandra Mouli K., Dalai A. K.,

[16] Александров П. В., Бухтиярова Г. А., Носков А. С.

Adjaye J. // Appl. Catal. A: General. 2011. V. 398. N 1.

// Катализ в пром-сти. 2014. Т. 5. С. 88-94.

P. 27-36.

[17] Alvarez A., Escobar J., Toledo J.A., Pérez V., Cor-

[8] Томина Н. Н., Пимерзин А. А., Жилкина Е. О., Ере-

tés M. A., Pérez M., Rivera E. // Fuel. 2007. V. 86. N 9.

мина Ю. В. // Нефтехимия. 2009. Т. 49. № 2. С. 130-

P. 1240-1246.