Рутениевые катализаторы на основе микро-мезопористого носителя ZSM-5/MCM-41...

1079

Журнал прикладной химии. 2019. Т. 92. Вып. 8

УДК 541.128.5,66.094.25,620.97

РУТЕНИЕВЫЕ КАТАЛИЗАТОРЫ НА ОСНОВЕ

МИКРО-МЕЗОПОРИСТОГО НОСИТЕЛЯ ZSM-5/MCM-41

ДЛЯ ГИДРОДЕОКСИГЕНАЦИИ ГВАЯКОЛА В ПРИСУТСТВИИ ВОДЫ

© Е. А. Ролдугина1, А. П. Глотов2, А. Л. Исаков1,

А. Л. Максимов1,3, В. А. Винокуров2, Э. А. Караханов1

1 Московский государственный университет им. М. В. Ломоносова, химический факультет,

119991, г. Москва, Ленинские горы, д. 1, строение 3

2 РГУ нефти и газа (НИУ) им. И. М. Губкина,

119991, г. Москва, Ленинский пр., д. 65, к. 1

3 Институт нефтехимического синтеза им. А. В. Топчиева РАН,

119991, г. Москва, Ленинский пр., д. 29

Е-mail: rolduginakate@mail.ru

Поступила в Редакцию 25 мая 2019 г.

После дороботки 17 июня 2019 г.

Принята к публикации 17 июня 2019 г.

Синтезирован рутенийсодержащий катализатор на основе микро-мезопористого алюмосиликата

ZSM-5/MCM-41. Микро-мезопористый носитель и катализатор на его основе охарактеризованы

методами низкотемпературной десорбции/адсорбции азота, термопрограммируемой десорбции

аммиака, просвечивающей электронной микроскопии, рентгенофотоэлектронной микроскопии, тер-

мопрограммируемого восстановления водородом и энергодисперсионного рентгенофлуоресцентного

анализа. Установлено, что Ru/ZSM-5/MCM-41 характеризуется высокой площадью поверхности

(392 м2·г-1) и кислотностью (1087 мкмоль·г-1), средний размер частиц рутения составляет 1.7 нм.

Полученный катализатор был исследован в реакции гидродеоксигенации модельного соединения

бионефти — гваякола в присутствии воды под давлением водорода 5 МПа в интервале температур

130-290°С. Показано, что исследуемый катализатор проявляет высокую активность в гидродеок-

сигенации гваякола: конверсия составила 90%,селективность по циклоалканам — 64% за 3 ч реакции

при давлении водорода 5 МПа и температуре 230°С.

Ключевые слова: наночастицы; гваякол; микро-мезопористые материалы; гидродеоксигенация; ру-

тений

DOI: 10.1134/S0044461819080176

Лигнин-целлюлозная биомасса, представляющая

транспортной промышленности, но и для тонкого

собой древесные отходы непищевых производств, яв-

химического синтеза. Бионефть содержит сотни ор-

ляется одним из перспективных видов биосырья, по-

ганических соединений — продуктов термического

скольку при ее переработке поддерживается нулевой

разложения целлюлозы и лигнина, принадлежащих

баланс СО2 в атмосфере и появляется возможность

к разным классам, таким как низкомолекулярные

получать биотопливо с характеристиками, анало-

спирты, кислоты, эфиры, альдегиды, кетоны, фура-

гичными для существующих моторных топлив [1].

ны, а также фенолы различного строения. Сложный

Продуктом переработки биомассы по технологии

химический состав, высокое содержание воды, об-

быстрого пиролиза является так называемая био-

разующейся при разложении полимеров биомассы,

нефть, отличающаяся от других биотоплив удобством

и кислорода обусловливают высокую полярность,

хранения и транспортировки, а также сложностью

кислотность и термическую нестабильность био-

состава, что позволяет использовать ее не только для

нефти [1]. Для удаления кислорода и воды из состава

1080

Ролдугина Е. А. и др.

бионефти, а также ее совместной переработки с угле-

более типичные для кислородсодержащих фенольных

водородными нефтепродуктами на традиционном

компонентов бионефти фрагменты [1]. Поскольку из-

нефтеперерабатывающем оборудовании необходима

вестно, что бионефть содержит большое количество

дополнительная стадия повышения качества бионеф-

воды, высвобождающейся из стенок растительных

ти. Перспективной технологией обработки биосырья

клеток в ходе пиролиза биомассы и образующейся

является каталитическое гидрооблагораживание (ги-

в ходе гидрооблагораживания самой бионефти, не-

дродеоксигенация, ГДО), в ходе которого компоненты

обходимо оценить ее влияние на каталитическую

бионефти подвергаются ряду каталитических процес-

систему. Поэтому при изучении ГДО гваякола вода

сов, таких как крекинг, декарбонилирование, декар-

была выбрана в качестве второго компонента реак-

боксилирование, деоксигенация и гидрирование [2].

ционной смеси.

Одним из факторов, обеспечивающих эффектив-

Таким образом, целью данной работы является

ность гидродеоксигенации, является разработка ста-

изучение активности синтезированных Ru-содер-

бильных и активных катализаторов. Традиционный

жащих катализаторов на основе микро-мезопористого

катализатор ГДО содержит активную фазу — частицы

материала ZSM-5/MCM-41 в реакции гидродеоксиге-

металла, закрепленную на твердом носителе. На на-

нации модельного соединения бионефти — гваякола

стоящий момент известны три типа катализаторов ги-

в присутствии воды.

дродеоксигенации бионефти: традиционные сульфи-

дированные катализаторы гидроочистки NiMo/Al2O3

Экспериментальная часть

и CoMo/Al2O3 [3]; гетерогенные катализаторы на

основе переходных металлов (Ni [4], Mo [5], W [6],

Синтез микро-мезопористого материала ZSM-5/

Fe [7] Cu [8] и др.); катализаторы на основе благо-

MCM-41. ZSM-5/MCM-41 (Si/Al=16) синтезирован

родных металлов (Rh, Ru, Pt и Pd [9, 10]). Интерес

по методике, аналогичной приведенной в работе [30].

представляют катализаторы на основе благородных

В качестве реагентов были использованы: цетил-

металлов, в частности Ru-содержащие катализато-

триметиламмоний бромид (ЦТАБ, Sigma-Aldrich,

ры, проявляющие высокую активность в процессах,

98%), алюминат натрия (Sigma-Aldrich), пироген-

протекающих в присутствии воды [11-14], которая в

ный оксид кремния (Sigma-Aldrich, 99.99%), те-

реакциях ГДО бионефти образуется в значительных

трапропиламмоний гидроксид (ТПАОН, Sigma-

количествах. Важным компонентом катализаторов

Aldrich, 1 М водный раствор), гидроксид натрия

гидродеоксигенации является носитель, текстурные

(Иреа 2000, х.ч.) и дистиллированная вода. Гель,

и кислотные характеристики которого существен-

содержащий темплат ZSM-5 и темплат мезопори-

но влияют на распределение продуктов реакции и

стого материала, имел следующий мольный состав:

эффективность деоксигенации. Изначально при пе-

3.1Na2O:31SiO2:Al2O3:1.9ЦТАБ:0.23ТПАОН:854H2O.

реработке бионефти в качестве носителя для ката-

Синтез катализатора Ru/ZSM-5/MCM-41. Типич-

лизаторов применяли классический γ-Al2O3, однако

ная методика синтеза Ru/ZSM-5/MCM-41 включа-

в присутствии воды γ-Al2O3 превращается в бемит

ет пропитку по влагоемкости материала носителя

AlO(OH), что может вызывать блокировку и дезак-

водным раствором соли хлорида рутения с после-

тивацию активных центров катализатора [15]. В ка-

дующим удалением растворителя на водяной бане

честве альтернативы γ-Al2O3 используют цеолиты

в токе воздуха. Для этого к раствору соли металла

[16], углеродные носители [9], а также оксиды SiO2

при 25°С прибавляли рассчитанное количество но-

[9], ZrO2 [10], CeO2, TiO2 [17,18] и их смеси [9, 19].

сителя. После прибавления пропиточного раствора к

Особый интерес для процессов гидродеоксигенации

носителю слой жидкости над ним не превышал 2 мм.

представляют мезопористые неорганические носи-

Смесь перемешивали каждые 10 мин с перерывом по

тели [11, 20-26]. Предполагается, что их развитая

10 мин в течение 2 ч и оставляли пропитываться на

структура способствует снижению диффузионных

ночь. Затем образец сушили в токе воздуха при 60°С в

ограничений и увеличению каталитической активно-

течение 6 ч, при 100 и 250°С в течение 3 ч для каждой

сти, а оптимальные значения кислотности обеспечи-

температуры и восстанавливали в токе водорода при

вают эффективную деоксигенацию [27-29].

400°С в течение 3 ч. В качестве источника металла

Одним из модельных соединений, часто исполь-

использовали хлорид рутения(III) (Аурат, массовая

зуемых для изучения закономерностей гидродеок-

доля рутения не менее 46.5%). При приготовлении

сигенации бионефти, является гваякол, поскольку

раствора соли металла количество RuCl3 рассчиты-

в своей структуре он содержит как гидроксильный

вали исходя из того, чтобы содержание рутения в

(Csp2OH), так и метоксифрагмент (Csp2OCH3) — наи-

катализаторе составляло 1 мас%.

Рутениевые катализаторы на основе микро-мезопористого носителя ZSM-5/MCM-41...

1081

Приборы и методы. Изотермы адсорбции/десорб-

Термопрограммируемое восстановление водо-

ции азота регистрировали при температуре 77 K на

родом (ТПВ-Н2) проводили на хемосорбционном

приборе Gemini VII 2390. Перед измерениями образ-

анализаторе Micromeritics AutoChem HP2950. Перед

цы дегазировали при температуре 350°С в течение

экспериментом образец прокаливали в муфельной

6 ч. Удельную поверхность рассчитывали методом

печи в токе воздуха при 550°С в течение 4 ч для пе-

БЭТ с использованием адсорбционных данных в ди-

ревода рутения в оксидную форму. Испытуемый об-

апазоне относительных давлений p/p0 = 0.04-0.20.

разец весом ~0.1 г помещали в кварцевый реактор и

Объем пор и распределение пор по размерам опре-

выдерживали в токе аргона в течение 1 ч при 400°С.

деляли исходя из адсорбционной ветви изотерм с ис-

После этого температуру снижали до 60°С, устанав-

пользованием модели Баррета-Джойнера-Халенды.

ливали скорость потока смеси аргон-водород (8 об%

Объем микропор определяли с использованием мето-

Н2) 30 мл·мин-1 и повышали температуру до 400°С

да Хорвата-Кавазое. Удельный объем пор определяли

со скоростью 10 град·мин-1.

исходя из количества адсорбированного азота при

Проведение каталитических экспериментов. Ка-

относительном давлении p/p0 = 0.99.

талитические эксперименты по ГДО гваякола при

Кислотность образца катализатора определяли

повышенном давлении водорода и интенсивном пе-

методом термопрограммируемой десорбции амми-

ремешивании реакционной смеси проводили в сталь-

ака (ТПД-NH3) на приборе Micromeritics AutoChem

ном автоклаве объемом 10 мл, снабженном магнит-

HP Chemisorption Analyzer. Исследуемый образец

ной мешалкой, в который помещали рассчитанное

размалывали, отбирали фракцию 1-2 мм, помещали

количество катализатора (25 мг) и модельную смесь,

в реактор и выдерживали в токе гелия при 400°C в

содержащую 0.25 г гваякола (Sigma-Aldrich, ≥98%) и

течение 30 мин, затем температуру снижали до 100°C

0.25 г воды. Автоклав герметизировали, наполняли

и насыщали образец аммиаком в течение 30 мин.

водородом до давления 5 МПа. Реакцию проводили

Физически адсорбированный аммиак отдували в токе

в интервале температур 130-290°С в течение 3 ч,

гелия, пока не прекращался дрейф нулевой линии.

контроль температуры осуществлялся с помощью

Затем температуру реактора поднимали со скоростью

термопары. По окончании реакции автоклав охладили

20 град·мин-1 до 750°C. Количество десорбирован-

ниже комнатной температуры и разгерметизирова-

ного в ходе ТПД аммиака рассчитывали в программе

ли. Катализатор отделяли от раствора центрифуги-

AutoChem HP V2.04.

рованием. Для полного растворения органических

Исследование катализатора методом просвечива-

соединений и гомогенизации реакционной смеси

ющей электронной микроскопии (ПЭМ) было выпол-

перед хроматографическим анализом в пробу добав-

нено на приборе Jeol JEM-2100 с кратностью увели-

ляли изопропанол (Иреа 2000, ч.д.а.). Анализ про-

чения от 50 до 1 500 000 и разрешением изображения

дуктов гидрирования проводили на хроматографе

0.19 нм при 200 кВ.

Кристаллюкс 4000 М, снабженном ПИД и капил-

Содержание рутения определяли методом энер-

лярной колонкой Petrocol® DH 50.2 с неподвижной

годисперсионного рентгенофлуоресцентного анали-

жидкой фазой полидиметилсилоксаном (размеры:

за (ЭДРФА) на анализаторе Thermo Fisher Scientific

50 м × 0.25 мм, газ-носитель — гелий, деление пото-

ARLQuant′X в вакууме. Обработку результатов про-

ка 1:90). Дополнительно проводили анализ жидких

водили с помощью бесстандартного метода UniQuant.

продуктов методом хроматомасс-спектрометрии на

Пробоподготовку осуществляли следующим образом:

приборе Finnigan MAT 95 XL, оборудованном хро-

порошкообразные пробы прессовали в таблетки на

матографом с капиллярной колонкой Varian VF-5MS

подложке из борной кислоты и накрывали лавсановой

(30 м × 0.25 мм × 0.25 мкм), газ-носитель — гелий

пленкой, которую прижимали оправой в виде кольца

(1.5 см3·мин-1).

к кювете.

Исследования методом рентгенофотоэлектронной

Обсуждение результатов

микроскопии (РФЭС) проводили на приборе Kratos

Axis Ultra DLD. Для возбуждения фотоэлектронов

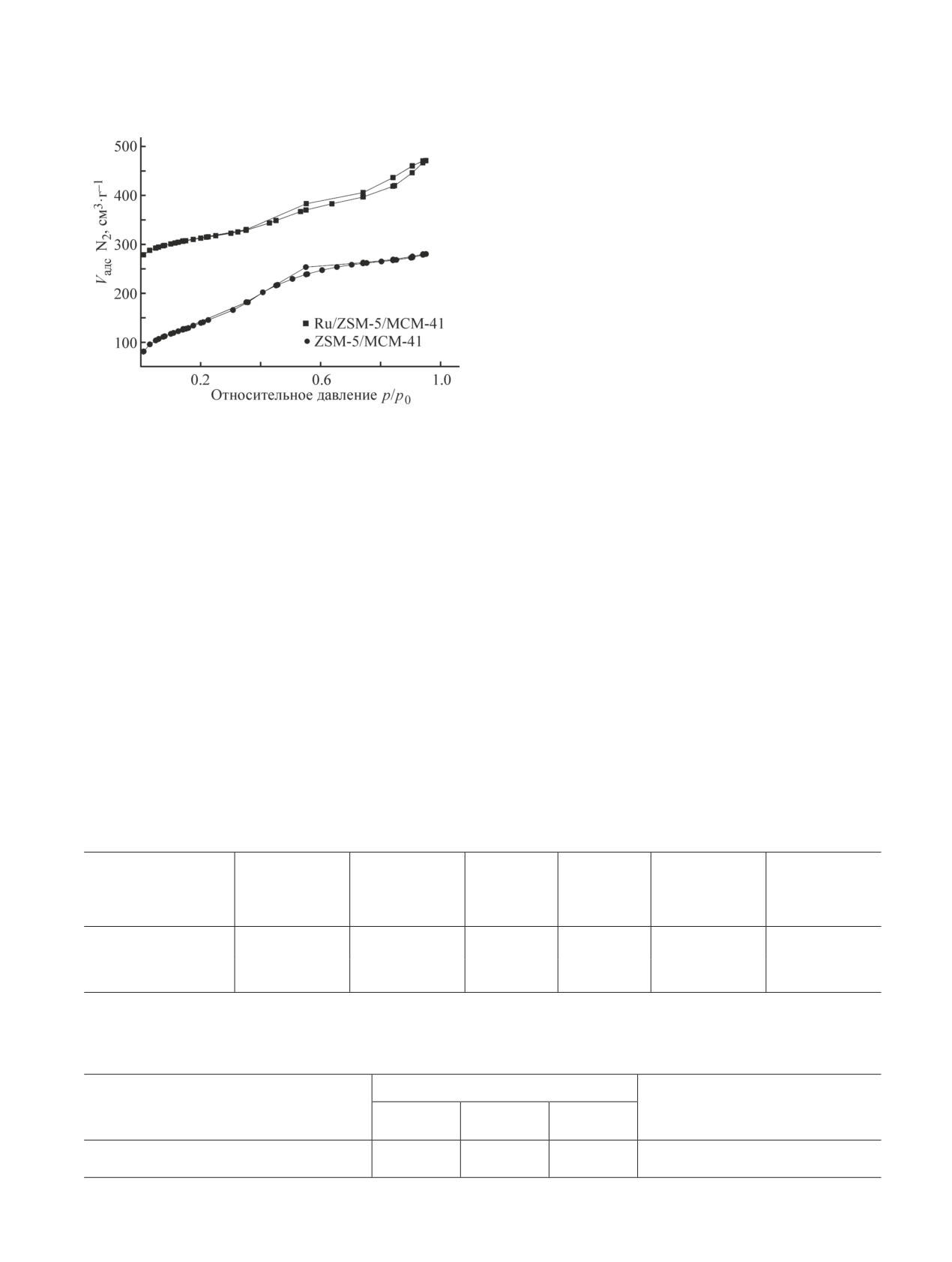

Для определения текстурных характеристик полу-

использовано рентгеновское излучение алюминие-

ченного катализатора Ru/ZSM-5/MCM-41 использова-

вого анода (AlKα = 1486.6 эВ). Калибровку фотоэлек-

ли метод низкотемпературной адсорбции-десорбции

тронных пиков проводили по линии углерода С1s с

азота. Для Ru/ZSM-5/MCM-41 характерна изотерма

энергией связи 284.8 эВ. Энергия пропускания энер-

адсорбции-десорбции IV типа с петлей гистерезиса,

гоанализатора — 160 эВ (обзорный спектр), 40 эВ

подтверждающей мезопористую структуру (рис. 1)

(отдельные линии).

[30, 31].

1082

Ролдугина Е. А. и др.

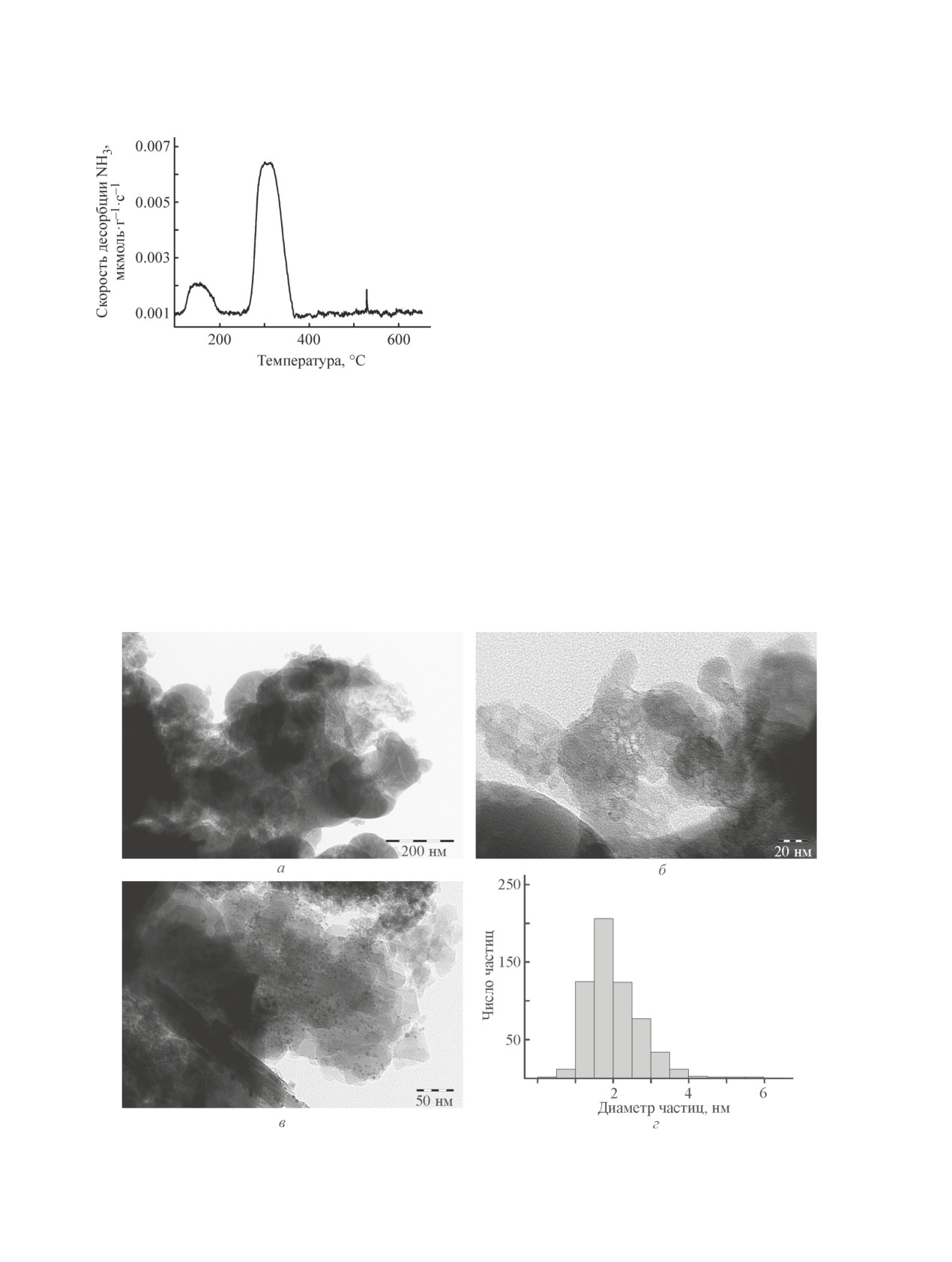

(Т < 300°С), средней силы (Т = 300-500°С) и сильные

(T > 500°С). Образец Ru/ZSM-5/MCM-41 обладает

высокой кислотностью (1087 мкмоль·г-1), в материа-

ле в основном присутствуют кислотные центры сред-

ней силы (841 мкмоль·г-1), а также небольшое число

слабых (90 мкмоль·г-1) и сильных (157 мкмоль·г-1)

кислотных центров.

Кривая термодесорбции имеет хорошо выражен-

ный максимум около 320°С, соответствующий кис-

лотным центрам средней силы, и слабо выраженные

максимумы около 160 и 550°С, соответствующие

слабым и сильным кислотным центрам (рис. 2).

Методом просвечивающей электронной микро-

скопии (ПЭМ) было подтверждено, что носитель

Рис. 1. Изотермы адсорбции/десорбции азота

ZSM-5/MCM-41 представляет собой кристалличе-

для Ru/ZSM-5/MCM-41 и ZSM-5/MCM-41.

ский мезофазный материал с ламеллярной структу-

рой [30]. Вторичная мезопористая структура обра-

Полученный катализатор характеризуется высо-

зуется за счет формирования щелевидных полостей,

кой удельной площадью поверхности и удельным

вызванного деформацией гексагонального каркаса

объемом пор, SБЭТ = 392 м2·г-1, Vпор = 0.41 см3·г-1

МСМ-41 в ходе кристаллизации цеолита. На микро-

(табл. 1). Следует отметить, что после пропитки

фотографиях присутствуют упорядоченные поры,

солью рутения микро-мезопористого носителя на-

размер которых составляет около 30-40 Å. При вы-

блюдалось лишь незначительное снижение удельной

соком разрешении снимков можно отчетливо наблю-

площади поверхности. Таким образом, нанесение

дать пористую структуру цеолита ZSM-5 (рис. 3, б).

металла в количестве 1 мас% не оказывает суще-

Согласно результатам ПЭМ, частицы рутения рав-

ственного влияния на текстурные характеристики

номерно распределены по поверхности носителя, их

катализатора.

средний размер составляет около 1.7 нм, в небольшом

Катализатор Ru/ZSM-5/MCM-41 был исследо-

количестве встречаются более крупные частицы до

ван методом ТПД-NH3 (табл. 2). В зависимости от

6 нм (рис. 3, в, г). Появление более крупных частиц

температурных диапазонов десорбции аммиака кис-

может быть связано с агломерацией наноразмерных

лотные центры были классифицированы на слабые

частиц при проведении восстановления катализато-

Таблица 1

Текстурные характеристики микро-мезопористого алюмосиликата и катализатора на его основе

Площадь

Площадь

Объем

Доля

поверхности

поверхности

Объем пор,

Диаметр

Образец

микропор,

микропор

по модели БЭТ,

микропор,

см3·г-1

пор, Å

см3·г-1

(Sмикро/SБЭТ)

м2·г-1

м2·г-1

ZSM-5/MCM-41

425

77

0.43

39

0.02

0.18

Ru/ZSM-5/MCM-41

392

74

0.41

42

0.06

0.19

Таблица 2

Данные ТПД-NH3 для Ru/ZSM-5/MCM-41

-1

Кислотные центры, мкмоль·г

Общее число кислотных центров,

Образец

мкмоль·г-1

слабые

средние

сильные

Ru/ZSM-5/MCM-41

90

841

157

1087

Рутениевые катализаторы на основе микро-мезопористого носителя ZSM-5/MCM-41...

1083

нию RuO2, находящегося на внешней поверхности

ZSM-5/MCM-41 [33, 34]. Появление широкого плеча

может быть связано с восстановлением оксидов и

оксохлоридов рутения, которые прочно связаны с

поверхностью микро-мезопористого носителя и тре-

буют более высоких температур восстановления [34].

Максимум при 253°С относится к восстановлению

труднодоступного рутения, находящегося в узких

порах ZSM-5/MCM-41 [35].

В соответствии с данными ТПВ-Н2 (табл. 3) со-

держание рутения в Ru/ZSM-5/MCM-41 составляет

1.0 мас%, что подтверждается данными элементного

анализа. Наиболее выраженное поглощение водо-

Рис. 2. Спектр термопрограммируемой десорбции

рода наблюдается при 106°С (0.194 ммоль·г-1), что

аммиака Ru/ZSM-5/MCM-41.

свидетельствует об образовании наночастиц рутения

в основном на поверхности микро-мезопористого

ров в токе водорода при повышенной температуре

материала.

[32].

На рис. 5 приведена область высокого разрешения

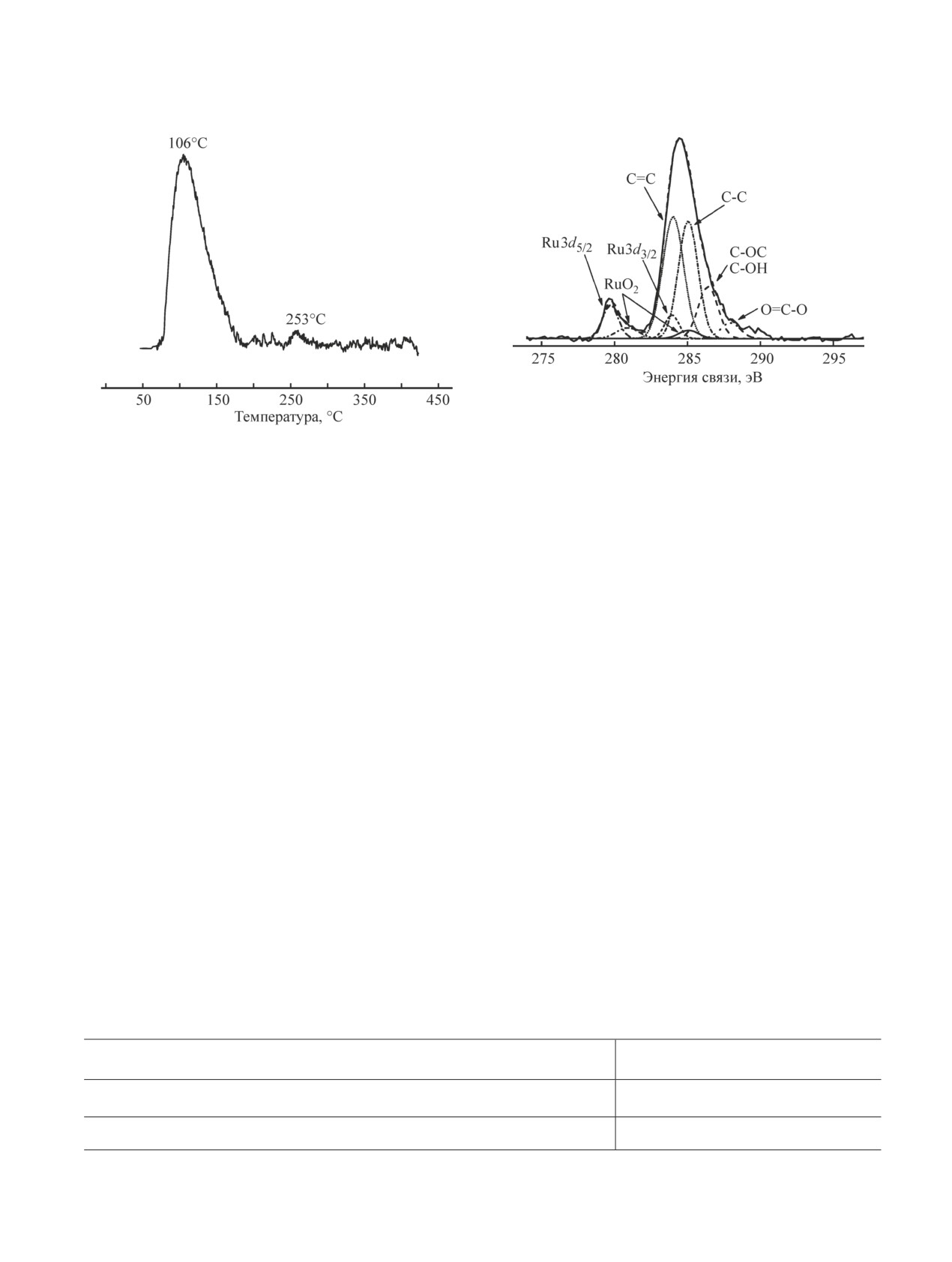

Кривая термопрограммируемого восстановления

Ru3d РФЭ-спектра для образца Ru/ZSM-5/MCM-41.

водородом образца Ru/ZSM-5/MCM-41 характери-

Из-за наложения линий С1s (285 эВ) и Ru3d3/2 надеж-

зуется двумя пиками при 106 и 253°С [22], причем

но может быть идентифицирован только компонент

первый имеет плечо в области 130-160°С (рис. 4).

Ru3d5/2 (280.1 эВ). Однако деконволюция спектра

Первый максимум соответствует восстановле-

показала наличие двух состояний рутения с энерги-

Рис. 3. Микрофотографии ПЭМ ZSM-5/MCM-41 (а, б), Ru/ZSM-5/MCM-41 (в) и распределение частиц рутения по

размерам (г).

1084

Ролдугина Е. А. и др.

Рис. 5. Рентгенофотоэлектронный Ru3d спектр образца

Ru/ZSM-5/MCM-41.

Рис. 4. Кривая термопрограммируемого восстановления

водородом образца Ru/ZSM-5/MCM-41.

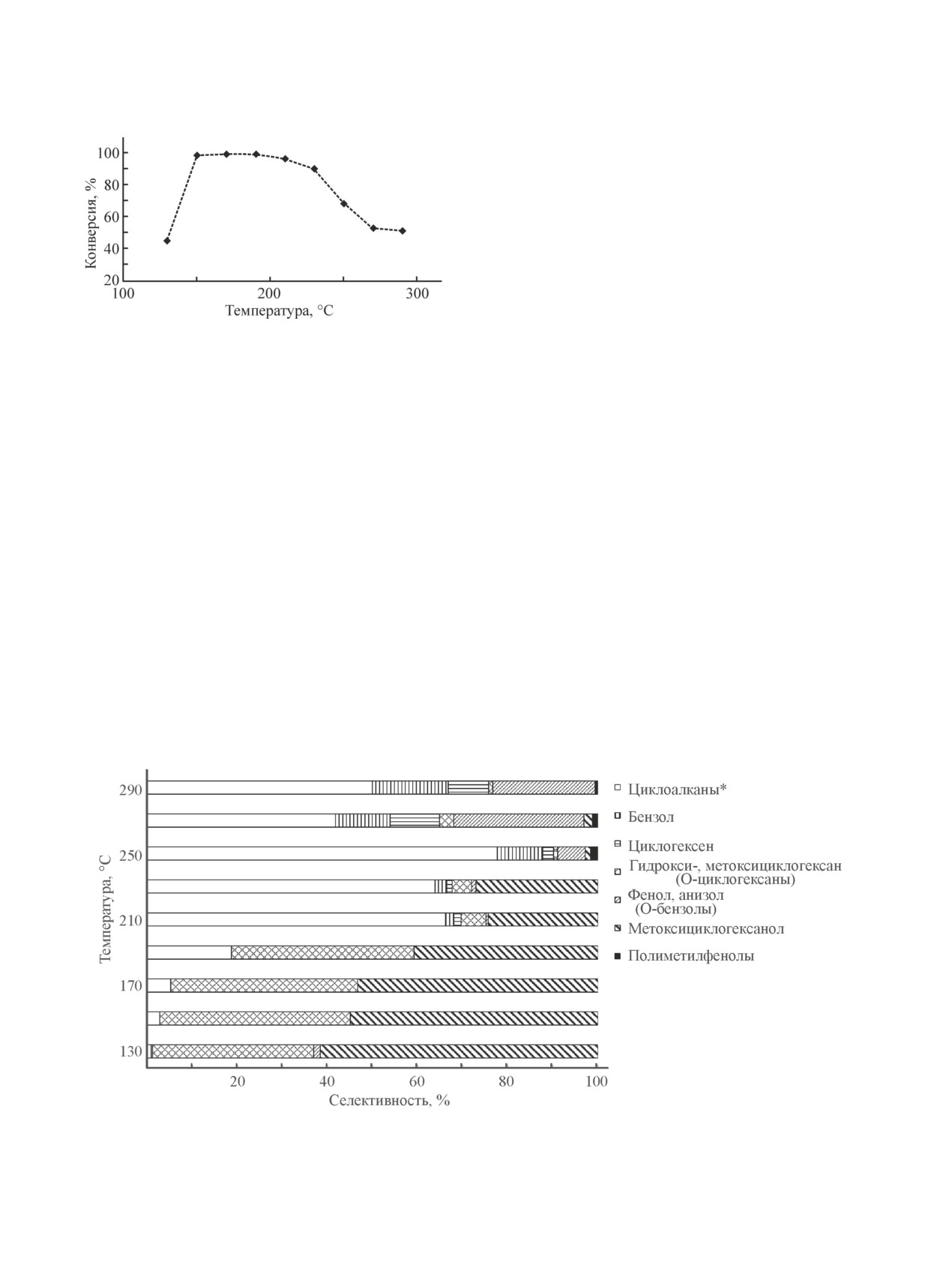

Была изучена активность Ru/ZSM-5/MCM-41 в

реакции ГДО гваякола в интервале температур 130-

ями связи Ru3d5/2 и Ru3d3/2, равными 279.9 и 283.8

290°С. При 130°С конверсия гваякола составляла

эВ, что соответствует металлическому рутению [32,

45% (рис. 6), при повышении температуры до 150°С

36]. Также в спектре наблюдаются максимумы при

конверсия резко возросла до 98%. В интервале тем-

энергиях 280.8 и 285.2 эВ, соответствующие рутению

ператур 150-210°С показатель конверсии гваякола

в окисленном состоянии [36].

был близок к 100%. При дальнейшем повышении

Каталитическая активность полученного образца

температуры реакции наблюдалось постепенное сни-

Ru/ZSM-5/MCM-41 была оценена в реакции гидро-

жение конверсии гваякола, и при 230°С ее значение

деоксигенации модельного соединения бионефти

составляло 90%. Проведение ГДО при 250°С привело

(гваякола) при 5 МПа Н2 в интервале температур

к резкому снижению конверсии до 68%. При более

130-290°С в течение 3 ч. Массовое отношение гвая-

высоких температурах (270-290°С) значение кон-

кол/вода, равное 1, было выбрано для приближения

версии гваякола снизилось до постоянного значения

состава модельной смеси к составу реальной био-

~50%.

нефти, в которой, как известно, содержание воды

Установлено, что температура реакции существен-

может варьироваться в интервале 15-40 мас% в за-

но влияет на распределение продуктов ГДО гваякола

висимости от состава исходной биомассы и условий

(рис. 7). ГДО гваякола при 130°С привела к образо-

ее пиролиза [1]. Следует отметить, что в качестве

ванию продуктов прямого гидрирования аромати-

модельной смеси для изучения ГДО обычно исполь-

ческого кольца гваякола — метоксициклогексанола

зуют водный раствор, содержащий не более 8 мас%

(с селективностью 62%) и гидрокси- и метоксици-

субстрата [9, 16]. В данной работе была поставлена

клогексанов (О-циклогексаны, 36%). В следовых ко-

задача изучить поведение катализатора в присутствии

личествах были обнаружены циклогексан, а также

большого количества одного из фенолсодержащих

фенол и анизол (О-бензолы, ~1%). При повышении

компонентов бионефти — гваякола (50%-ный водный

температуры от 150 до 190°С содержание метокси-

раствор).

циклогексанола снижалось с 55 до 41%, количество

Таблица 3

Данные ТПВ-Н2 для Ru/ZSM-5/MCM-41

Температуры максимумов кривой восстановления, °С

106/253

Количество адсорбированного Н2, ммоль·гкат-1

0.194/0.01

Содержание рутения,* мас%

1.0

* Расчет содержания Ru был выполнен на основании допущения, что RuO2 был восстановлен полностью.

Рутениевые катализаторы на основе микро-мезопористого носителя ZSM-5/MCM-41...

1085

ла) и постепенному увеличению селективности по

бензолам. При 250°С была достигнута максималь-

ная селективность по циклоалканам (78%); другими

основными продуктами реакции являлись бензол

(10%), фенол и анизол (О-бензолы, 6%). При этой

температуре реакции в небольших количествах впер-

вые были детектированы более тяжелые продукты

ГДО гваякола — метил- и диметилфенолы (поли-

метилфенолы, ≤2%). Дальнейшее повышение тем-

пературы до 270°С привело к резкому снижению

Рис. 6. Зависимость конверсии гваякола от температуры

концентрации циклоалканов до 42%, содержание

в присутствии катализатора Ru/ZSM-5/MCM-41.

О-циклогексанов и метоксициклогексанола не пре-

вышало 2 и 3% соответственно. При этом возросла

О-циклогексанов оставалось на уровне ~40%; при

доля фенола и анизола (О-бензолы, 29%), а также

этом наблюдалось постепенное увеличение селек-

бензола (12%) и циклогексена (11%). Повышение

тивности по циклоалканам (циклогексан, в следовых

температуры реакции до 290°С не внесло существен-

количествах — метилциклогексан, метилциклопен-

ных изменений в распределение продуктов реакции.

тан) — от 3 до 19%. При 210°С состав реакционной

Селективность по циклоалканам слегка возросла

смеси становился существенно сложнее. Содержание

до 50%, содержание гидрокси- и метоксициклогек-

метоксициклогексанола снизилось до 24%, содер-

сана (О-циклогексанов) составило 1%, метоксици-

жание гидрокси- и метоксициклогексанов — до 6%

клогексанола в продуктах реакции не обнаружено.

(суммарно); при этом резко возрастала селективность

Селективности по О-бензолам и циклогексену незна-

по циклоалканам — их содержание достигло 66%.

чительно снизились с 29 до 23% и с 11 до 9% соответ-

Также в продуктах реакции были обнаружены про-

ственно. Селективность по бензолу увеличилась с 12

дукты прямой деоксигенации гваякола — анизол,

до 17%. При температурах реакции 270 и 290°С (как

фенол (О-бензолы, ~1%), бензол (2%) и циклогексен

и при 250°С) полиметилфенолы были детектированы

(2%). При дальнейшем повышении температуры (до

в следовых количествах (<2%).

250°С) сохранялась тенденция к активному обра-

На основании полученных результатов можно

зованию циклоалканов (при снижающейся концен-

предположить, что ГДО гваякола в исследуемых ус-

трации О-циклогексанов и метоксициклогексано-

ловиях в присутствии Ru/ZSM-5/MCM-41 протекает

Рис. 7. Распределение продуктов ГДО гваякола в присутствии катализатора Ru/ZSM-5/MCM-41 при различных

температурах реакции (130-290°С).

* Циклоалканы — циклогексан, в следовых количествах — метилциклогексан, метилциклопентан.

1086

Ролдугина Е. А. и др.

по двум параллельным маршрутам [37]. При низких

тилфенолам не превышает 2% даже при повышен-

температурах (до 210°С) преобладает прямое гидри-

ных температурах (>250°C). Развитая иерархическая

рование ароматического кольца гваякола с после-

структура носителя ZSM-5/MCM-41 обеспечивает

дующей деоксигенацией в соответствии со схемой

максимальный доступ реагентов к активным центрам

гваякол q метоксициклогексанол q гидроксицикло-

катализатора, что выражается в высоких показателях

гексан q метоксициклогексан q циклогексан q ме-

конверсии гваякола при умеренных температурах

тилциклогексан. При 210°С начинает протекать

реакции. Однако при температурах выше 250°С на-

побочный процесс — прямая деоксигенация гваякола

блюдается резкое снижение конверсии гваякола с >90

с образованием фенола и анизола, затем бензола с

до 50%. Это может быть связано с дезактивацией

последующим его гидрированием до циклогексена

катализатора при повышенных температурах, вы-

и циклогексана (гваякол q фенол q анизол q бен-

званной образованием промежуточных продуктов —

зол q циклогексен q циклогексан). С повышением

анизола, фенола (O-бензолов) и полиметилфенолов,

температуры этот маршрут протекает активнее — при

которые могут прочнее адсорбироваться на актив-

290°С селективность по бензолу составляет 19%.

ных центрах катализатора по сравнению с гваяколом

В интервале температур 210-250°С наблюдается уве-

[38, 39].

личение скорости протекания первого маршрута, что

выражается в резком увеличении селективности по

Выводы

циклоалканам (до 78% при 250°С) при снижении се-

лективности по гидрокси- и метоксициклогексанам и

Исследована закономерность гидропревращения

метоксициклогексанолу до 2% (суммарно). При тем-

гваякола в присутствии воды при массовом отноше-

пературе реакции свыше 250°С в продуктах реакции

нии вода/гваякол, равном 1, на рутениевом катали-

обнаружены циклоалканы (>40%), однако практиче-

заторе, содержащем микро-мезопористый носитель

ски отсутствуют О-циклогексаны и метоксицикло-

ZSM-5/MCM-41. Установлено, что реакция может

гексанол. По сравнению с более низкими темпера-

протекать по двум маршрутам: гидрирование аро-

турами при 270°С в продуктах реакции содержится

матического кольца гваякола с последующей деок-

значительно больше фенола и анизола (О-бензолы,

сигенацией кислородсодержащих групп или прямая

6% при 250°С и 29% при 270°С соответственно).

деоксигенация гваякола с образованием бензола и

Другими основными полупродуктами являются бен-

последующим его гидрированием до циклогекса-

зол и циклогексен. Такое распределение продуктов

на. Показано, что температура существенно влияет

свидетельствует о том, что при проведении ГДО при

на механизм реакции: при температурах до 250°С

повышенных температурах (>250°С) преобладает

преобладает гидрирование/деоксигенация с высоко-

второй маршрут реакции — прямая деоксигенация

селективным образованием циклогексана, при темпе-

гваякола с образованием бензола и последующим его

ратурах выше 250°С более активно протекает прямая

гидрированием.

деоксигенация с образованием бензола и затем цикло-

Протекание ГДО по двум маршрутам возможно

гексана. При этом в интервале температур 150-230°С

в силу наличия у катализатора Ru/ZSM-5/MCM-41

конверсия гваякола достигает >90%, при дальнейшем

бифункциональных свойств: гидрирование аромати-

повышении температуры реакции конверсия гваякола

ческого кольца гваякола происходит на металличе-

снижается до 50%.

ских активных центрах катализатора [9, 16], реакции

деоксигенации — на кислотных центрах микро-ме-

Финансирование работы

зопористого носителя [32, 37]. Для эффективной де-

оксигенации носитель должен иметь большое число

Работы проведены при финансовой поддержке

кислотных центров, активных в исследуемом интер-

государства в лице Министерства науки и высшего

вале температур; однако наличие сильных кислотных

образования РФ; уникальный идентификатор работ

центров способствует образованию побочных про-

(проекта) RFMEFI57717X0239.

дуктов полиметилирования, которые выступают пре-

курсорами кокса и снижают активность катализатора

Конфликт интересов

[32]. Следует отметить, что в реакции ГДО гваякола

в присутствии катализатора Ru/ZSM-5/MCM-41, об-

Соавтор Максимов А. Л. является главным редак-

ладающего высокой кислотностью (1087 мкмоль·г-1),

тором «Журнала прикладной химии», остальные со-

но не содержащего большого числа сильных кис-

авторы заявляют об отсутствии конфликта интересов,

лотных центров (рис. 2), селективность по полиме-

требующего раскрытия в данной статье.

Рутениевые катализаторы на основе микро-мезопористого носителя ZSM-5/MCM-41...

1087

Информация об авторах

Lvov Yu. M. // Ind. Eng. Chem. Res. 2017. V. 56. N 47.

P. 14043-14052.

Глотов Александр Павлович, к.х.н., ORCID: https://

[14] Karakhanov E. A., Maximov A. L., Zolotukhina A. V.,

orcid.org/0000-0002-2877-0395

Mamadli A. A., Vutolkina A. V., Ivanov A. O. //

Винокуров Владимир Арнольдович, д.х.н., проф.,

Catalysts. 2017. V. 7. N 3. P. 86-112.

[15] Venderbosch R. H., Ardiyanti A. R., Wildschut J.,

Ролдугина Екатерина Алексеевна, ORCID: https://

Oasmaa A., Heeres H. J. // J. Chem. Technol. Biotech-

orcid.org/0000-0002-9194-1097

nol. 2010. V. 85. P. 674-686.

[16] Yao G., Wu G., Dai W., Guan N., Li L. // Fuel. 2015.

org/0000-0002-0394-4328

V. 150. P. 175-183.

[17] Yang Y., Ochoa-Hernández C., de la Peña O′Shea V. A.,

Максимов Антон Львович, д.х.н., проф., ORCID:

Pizarro P., Coronado J. M., Serrano D. P. // Appl.

Catal. B: Environmental. 2013. V. 145. P. 91-100.

Караханов Эдуард Аветисович, д.х.н., проф.,

[18] Kniazeva M. I., Maximov A. L. // Catalysts. 2018. V. 8.

N 12. P. 644.

[19] Bykova M. V., Bulavchenko O. A., Ermakov D. Y.,

Lebedev M. Y., Yakovlev V. A., Parmon V. N. // Catal.

Список литературы

Ind. 2011. V. 3. P. 15-22.

[1] Talmadge M. S., Baldwin R. M., Biddy M. J.,

[20] Vutolkina A. V., Glotov A. P., Zanina A. V., Mahmu-

McCormick R. L., Beckham G. T., Ferguson G. A.,

tov D. F., Maximov A. L., Egazar′yants S. V., Kara-

Czernik S., Magrini-Bair K. A., Foust T. D., Me-

khanov E. A. // Catal. Today. 2019. V. 329. P. 156-166.

telsk P. D., Hetrick C., Nimlos M. R. // Green Chem.

[21] Glotov A., Stavitskaya A., Chudakov Y., Ivanov E.,

2014. V. 16. P. 407-453.

Huang W., Vinokurov V., Zolotukhina A., Maximov A.,

[2] Mortensen P. M., Grunwaldt J.-D., Jensen P. A., Knud-

Karakhanov E., Lvov Y. // Bull. Chem. Soc. Jpn. 2019.

sen K. G., Jensen A. D. // Appl. Catal. A: General.

V. 92. N 1. P. 61-69.

2011. V. 407. N 1-2. P. 1-19.

[22] Naranov E. R., Maximov A. L. // Catal. Today. 2019.

[3] Wildschut J., Mahfud F. H., Venderbosch R. H.,

V. 329. P. 94-101.

Heeres H. J. // Ind. Eng. Chem. Res. 2009. V. 48.

[23] Phan T. N., Ko C. H. // Catal. Today. 2018. V. 303.

P. 10324-10334.

P. 219-226.

[4] Zhang X., Zhang Q., Wang T., Ma T., Yu Y., Chen L. //

[24] Velu S., Kapoor M. P., Inagaki S., Suzuki K. // Appl.

Bioresour. Technol. 2013. V. 134. P. 73-80.

Catal. A: General. 2003. V. 245. P. 317-331.

[5] Chen C.-J., Lee W.-S., Bhan A. // Appl. Catal. A:

[25] Wang Y., Wu J., Wang S. // RSC Adv. 2013. V. 3.

General. 2016. V. 510. P. 42-48.

P. 12635-12640.

[6] Echeandia S., Arias P. L., Barrio V. L., Pawelec B.,

[26] Glotov A., Levshakov N., Stavitskaya A., Artemova M.,

Fierro J. L. G. // Appl. Catal. B: Environmental. 2010.

Gushchin P., Ivanov E., Vinokurov V., Lvov Y. // Chem.

V. 101. P. 1-12.

Commun. 2019. V. 55. P. 5507-5510.

[7] Olcese R., Bettahar M. M., Malaman B., Ghanbaja J.,

[27] Glotov A., Levshakov N., Vutolkina A., Lysenko S.,

Tibavizco L., Petitjean D., Dufour A. // Appl. Catal. B:

Karakhanov E., Vinokurov V. // Catal. Today. 2019.

Environmental. 2013. V. 129. P. 528-538.

V. 329. P. 135-141.

[8] Sun J., Karim A. M., Zhang H., Kovarik L., Li X. S.,

[28] Wang L., Zhang J., Yi X., Zheng A., Deng F., Chen Ch.,

Hensley A. J., McEwen J.-S., Wang Y. // J. Catal. 2013.

Ji Y., Liu F., Meng X., Xiao F.-Sh. // ACS Catal. 2015.

V. 306. P. 47-57.

V. 5. N 5. P. 2727-2734.

[9] Lee C. R., Yoon J. S., Suh Y. W., Choi J. W., Ha J. M.,

[29] Hunns J. A., Arroyo M., Lee A. F., Escola J. M.,

Suh D. J., Park Y. K. // Catal. Commun. 2012. V. 17.

Serrano D., Wilson K. // Catal. Sci. Technol. 2016.

P. 54-58.

V. 6. P. 2560-2564.

[10] Gutierrez A., Kaila R. K., Honkela M. L., Slioor R.,

[30] Naranov E. R., Sadovnikov A. A., Maximov A. L.,

Krause A. O. I. // Catal. Today. 2009. V. 147. P. 239-246.

Karakhanov E. A. // Micropor. Mesopor. Mater. 2018.

[11] Maximov A. L., Zolotukhina A. V., Kulikov L. A.,

V. 263. P. 150-157.

Kardasheva Y. S., Karakhanov E. A. // React. Kinet.

[31] Наранов Е. Р., Бадеева А. С., Садовников А. А.,

Mech. Cat. 2016. V. 117. N 2. P. 729-743.

Кардашев С. В., Максимов А. Л., Лысенко С. В.,

[12] Maximov A. L., Zolotukhina A. V., Mamedli A. A.,

Винокуров В. А., Караханов Э. А. // Нефтехимия.

Kulikov L. A., Karakhanov E. A. // ChemCatChem.

2016. Т. 56. № 4. С. 367-375 [Naranov E. R.,

2018. V. 10. N 1. P. 222-233.

Badeeva A. S., Sadovnikov A. A., Kardashev S. V.,

[13] Vinokurov V. A., Glotov A. P., Chudakov Y. A.,

Maksimov A. L., Lysenko S. V., Vinokurov V. A.,

Stavitskaya A. V., Ivanov E. V., Gushchin P. A.,

Karakhanov E. A. // Petrol. Chem. 2016. V. 56. N 7.

Zolotukhina A. V., Maximov A. L., Karakhanov E. A.,

P. 599-606].

1088

Ролдугина Е. А. и др.

[32] Roldugina E. A., Naranov E. R., Maximov A. L.,

[35] Pavankumar V., Srikanth Ch. S., Rao A. N., Cha-

Karakhanov E. A. // Appl. Catal. A: General. 2018.

ry K. V. R. // J. Nanosci. Nanotechnol. 2014. V. 14.

V. 553C. P. 24-35.

N 4. P. 3137-3146.

[33] Serrano D. P., Escola J. M., Briones L., Medina S.,

[36] Morgan D. J. // Surf. Interface Anal. 2015. V. 47. N 11.

Martínez A. // Fuel. 2015. V. 144. P. 287-294.

P. 1072-1079.

[34] Глотов А. П., Ставицкая А. В., Чудаков Я. А.,

[37] Xing J., Song L., Zhang C., Zhou M., Yue L., Li X. //

Артемова М. И., Смирнова Е. М., Демихова Н. Р.,

Catal. Today. 2015. V. 258. P. 90-95.

Шабалина Т. Н., Гуреев А. А., Винокуров В. А. //

[38] Быкова М. В., Заварухин С. Г., Трусов Л. И.,

Наногетерогенный катализ. 2018. Т. 3. № 2. С. 124-

Яковлев В. А. // Кинетика и катализ. 2013. Т. 54.

129 [Glotov A. P., Stavitskaya A. V., Chudakov Ya. A.,

№ 1. С. 41-50 [Bykova M. V., Zavarukhin S. G.,

Artemova M. I., Smirnova E. M., Demikhova N. R.,

Trusov L. I., Yakovlev V. A. // Kinet. Catal. 2013. V. 54.

Shabalina T. N., Gureev A. A., Vinokurov V. A.

N 1. P. 40-48].

// Petrol. Chem. 2018. V. 58. N 14. P. 1221-

[39] Chiu Ch., Genest A., Borgna A., Rösch N. // ACS

1226].

Catal. 2014. V. 4. P. 4178-4188.