Влияние реакционной способности термореактивной составляющей в системе резольная смола/этиленгликоль...

205

Журнал прикладной химии. 2020. Т. 93. Вып. 2

УДК 546.26, 543.57, 62-405.8

ВЛИЯНИЕ РЕАКЦИОННОЙ СПОСОБНОСТИ ТЕРМОРЕАКТИВНОЙ

СОСТАВЛЯЮЩЕЙ В СИСТЕМЕ РЕЗОЛЬНАЯ СМОЛА/ЭТИЛЕНГЛИКОЛЬ

НА СВОЙСТВА ПИРОЛИЗАТОВ

© М. А. Хасков, Е. А. Давыдова, М. И. Валуева, С. Д. Синяков

Всероссийский научно-исследовательский институт авиационных материалов

Государственный научный центр Российской Федерации (ФГУП ВИАМ),

105005, г. Москва, ул. Радио, д. 17

E-mail: khaskov@mail.ru

Поступила в Редакцию 28 мая 2019 г.

После доработки 15 ноября 2019 г.

Принята к публикации 14 декабря 2019 г.

Изучены свойства пиролизатов с развитой пористой структурой, получаемых в системе фенолфор-

мальдегидная резольная смола/этиленгликоль после стадий микрофазового разделения, индуцируемого

полимеризацией (МРИП), доотверждения и пиролиза. Структура, образованная на стадии МРИП,

определяется реакционной способностью термореактивной составляющей. С увеличением скорости

отверждения резольной составляющей размеры макропор уменьшаются при одинаковой температуре

МРИП, суммарный объем мезопор увеличивается. Повышение скорости отверждения приводит к

увеличению интенсивности сегрегации и уменьшению степени сегрегации микрофазового разделения.

Образцы после пиролиза представляют собой рентгеноаморфный материал с небольшими включени-

ями кристаллической фазы графита.

Ключевые слова: углеродная пористая матрица; микрофазовое разделение, индуцируемое полимериза-

цией; термический анализ; электронная микроскопия; термопорометрия; рентгенографический анализ

DOI: 10.31857/S0044461820020073

Получение пористых углеродных матриц с по-

структуру карбидообразующих элементов с после-

вышенными транспортными свойствами является

дующим карбидообразованием [8] и др.

важной и актуальной задачей в связи с возможностью

Одним из удобных методов получения углеродной

их использования как для получения легковесных

матрицы с развитой пористой структурой являет-

углерод-углеродных композиционных материалов

ся микрофазовое разделение в системах термореак-

(УУКМ), так и для получения керамоматричных

тивная полимерная композиция/низкомолекулярная

композиционных материалов (ККМ) [1-3] методом

инертная добавка; последняя удаляется из системы

реактивной инфильтрации карбидообразующим рас-

при последующем доотверждении и пиролизе с обра-

плавом [4]. Конструкции из УУКМ и ККМ находят

зованием пор [9]. Данный подход позволяет контро-

широкое применение в различных отраслях промыш-

лировать пористую структуру путем варьирования

ленности, в частности таких высокотехнологичных,

условий стадии микрофазового разделения, напри-

как авиационная, ракетно-космическая, судострои-

мер, изменением температуры [10]. Система фенол-

тельная и радиоэлектронная отрасли, двигателестро-

формальдегидная смола/этиленгликоль достаточно

ение, атомный энергопромышленный комплекс и др.

часто используется для получения пористых угле-

Известно несколько методов получения пористых

родных матриц, поскольку фенолформальдегидные

углеродных структур, например, темплатный синтез

смолы характеризуются высоким выходом коксового

[5, 6], использование термореактивных полимеров

остатка, тогда как использование этиленгликоля как

и порообразующих органических соединений [7],

порообразователя позволяет в широких интервалах

предварительное интеркалирование в углеродную

контролировать характеристики получаемой пори-

206

Хасков М. А. и др.

стой структуры. Например, форму образуемых пор

ФФ, мКФ и пКФ, причем для получения резольной

можно изменять, помещая образец на стадии микро-

смолы ФФ использовали только фенол, а для полу-

фазового разделения во внешнее электромагнитное

чения смол мКФ и пКФ 30 мол% фенола заменяли

поле [11]. Размер пор можно варьировать как измене-

на мета- и пара-крезол соответственно. Для полу-

нием температуры [12], так и введением различных

чения порообразующей композиции 1 мас. ч. резоль-

добавок [13]. Например, в работе [13] показано, что

ной смолы смешивали с 1 мас. ч. порообразователя

добавление FeCl2 в систему фенолформальдегидная

(этиленгликоль, 99+%, Acros Organics) и 0.1 мас. ч.

смола/этиленгликоль позволяет увеличивать размеры

катализатора низкотемпературной поликонденсации

образуемых пор, причем распределение пор по раз-

(пара-толуолсульфохлорид, 99+%, Acros Organics).

мерам становится более равномерным. Соотношение

Полученные композиции маркировали как ФФЭТ,

фенолформальдегидная смола/этиленгликоль также

мКФЭТ и пКФЭТ для образцов, полученных на осно-

влияет на размеры образуемых пор [12, 14]. В ра-

ве резольных смол ФФ, мКФ и пКФ соответственно.

боте [10] методом математического моделирования

Стадии микрофазового разделения, индуцируемого

показано, что размеры пор в системе фенолформаль-

полимеризацией, проводили при 60°С в течение 8 ч.

дегидная смола/этиленгликоль будут определяться

Доотверждение и пиролиз проводили при 180°С в

кинетикой отверждения термореактивной составля-

течение 6 ч и 1000°С в течение 1 ч соответствен-

ющей. Например, увеличение скорости отверждения

но. Исследования проводили на следующем обору-

фенолформальдегидной составляющей при повыше-

довании (при следующих условиях): синхронный

нии температуры приводит к уменьшению размеров

термический анализатор Netzsch STA 449 F3 Jupiter

пор [10]. В то же время изменение в определенных

(динамическая атмосфера азота 70 мл·мин-1, ско-

интервалах концентрации катализатора поликонден-

рость нагревания 5 и 10 град·мин-1, тигли высокого

сации термореактивной составляющей не влияет на

давления, корундовые тигли), прибор термомехани-

размеры образуемых пор [12]. В литературе не было

ческого анализа TMA 402 F1 Hyperion (динамическая

найдено исследований по возможности контролиро-

атмосфера азота 70 мл·мин-1, скорость нагревания

вания процессов порообразования в системе фенол-

5 град·мин-1), лабораторный гель-таймер GelNorm

формальдегидная смола/этиленгликоль посредством

(масса исследуемого вещества 12 г), растровый элек-

изменения реакционной способности термореактив-

тронный микроскоп Zeiss EVO MA.

ной составляющей, тогда как такая возможность да-

Для определения распределения мезопор по раз-

ет преимущества получения различных пористых

мерам использовали метод термопорометрии, кото-

структур при одинаковых температурно-временных

рый основан на понижении температуры плавления

режимах.

жидкости при уменьшении размера пор, которые она

Целью данной работы являлось изучение влияния

занимает. В случае использования дистиллированной

реакционной способности фенолформальдегидной

воды в качестве рабочей жидкости зависимость раз-

резольной составляющей в порообразующей системе

мера пор от понижения температуры плавления кри-

на основе этиленгликоля на пористую структуру об-

сталлической фазы может быть описана уравнением

разцов, полученных после последовательных стадий

Гиббса-Томсона [18]:

микрофазового разделения, индуцируемого полиме-

K

R = 0.8 +

,

(1)

ризацией, доотверждения и пиролиза.

(T0 - Tm)

где R — радиус поры (нм), Tm и T0 — температуры

Экспериментальная часть

плавления льда внутри и снаружи поры соответствен-

Для приготовления термореактивной составля-

но, K — константа (для данного случая K = 52 нм·°С).

ющей порообразующей композиции использовали

Исследуемые методом термопорметрии образцы

фенол (99%, Acros Organics), мета-крезол (99%,

помещали в алюминиевые тигли, куда добавлялся

Acros Organics), пара-крезол (99%, Acros Organics) и

двукратный по отношению к образцу избыток би-

параформальдегид (90%, Acros Organics). Резольные

дистиллированной воды. Тигель с образцом и водой

смолы синтезировали с использованием гидроксида

герметично завальцовывали на прессе методом «хо-

натрия в качестве катализатора. Синтез резольных

лодной сварки» и оставляли при комнатной темпера-

смол проводили при температуре 65°С до достиже-

туре на ночь. Перед измерениями тигли с образцами

ния значения коэффициента преломления, равно-

охлаждались в приборе до температуры -30°С со

го 1.58 [15-17]. В работе синтезировали три типа

скоростью 5 град·мин-1. Термопорометрию проводи-

резольных смол, обозначаемые в дальнейшем как

ли на дифференциальном сканирующем калориметре

Влияние реакционной способности термореактивной составляющей в системе резольная смола/этиленгликоль...

207

Netzsch DSC 204 F1 (динамическая атмосфера аргона

70 мл·мин-1, скорость нагревания 1 град·мин-1, гер-

метичные алюминиевые тигли).

Рентгеновский дифракционный анализ проводили

на порошковом рентгеновском дифрактометре Rigaku

MiniFlex 600, излучение CuKα. Размеры областей

когерентного рассеяния рентгеновского излучения

вдоль кристаллографической оси С и вдоль кристал-

лографической оси А графита рассчитывали по урав-

нению Шеррера-Селякова [8] из 002 и 101 рефлексов

графитовой фазы соответственно. Межплоскостное

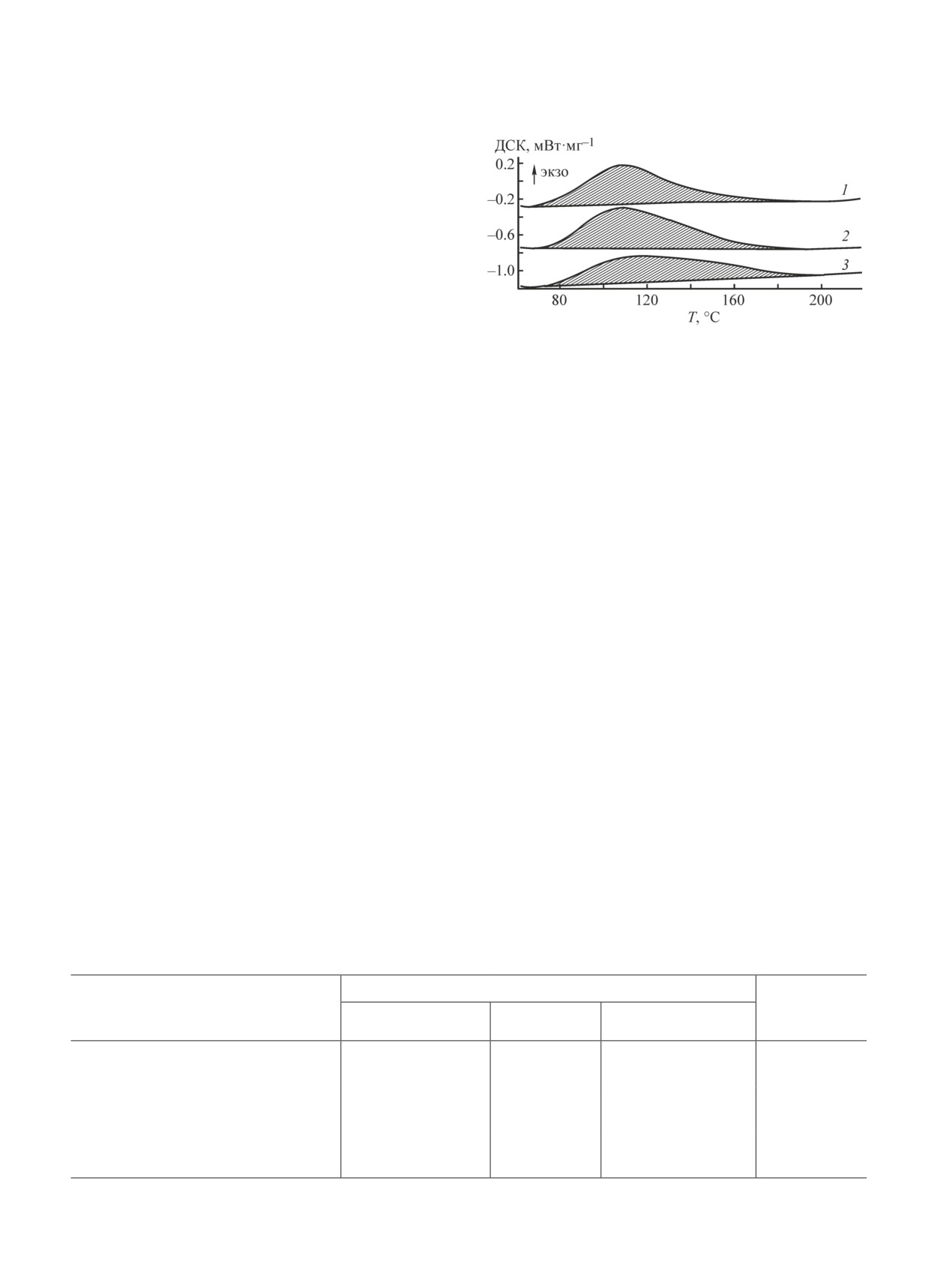

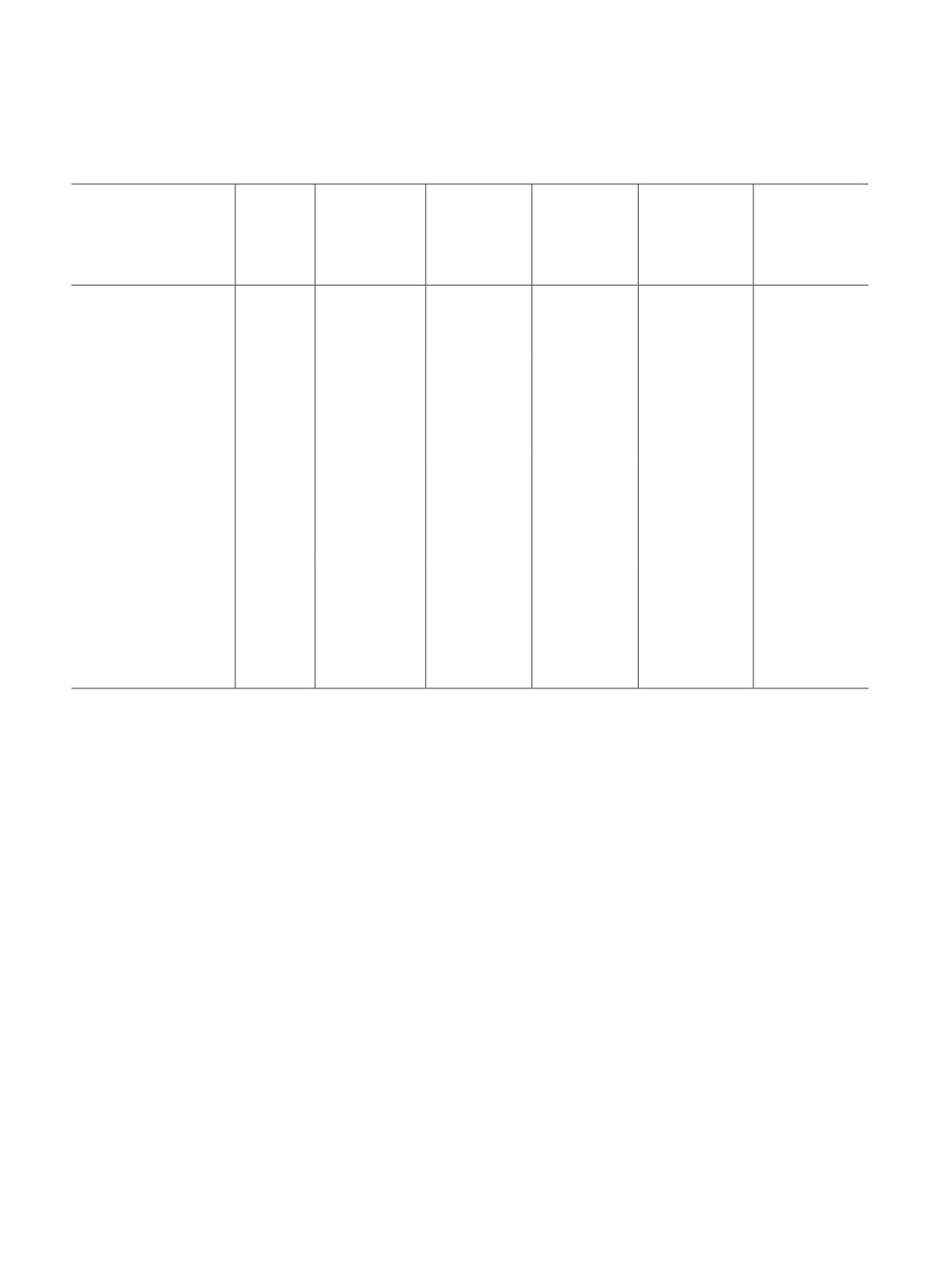

Рис. 1. Термограммы отверждения порообразующих

расстояние и степень турбостратности фазы графита

композиций.

рассчитывали из уравнения Вульфа-Брэгга и уравне-

Композиция на основе резольной смолы; синтезированной

ния Бэкона соответственно.

из фенола: 1 — с частичным замещением мета-крезо-

лом, 2 — без замещения, 3 — с частичным замещением

Плотность образцов измеряли путем взвешивания

пара-крезолом.

на воздухе и в различных жидких средах: для образ-

цов плотностью менее 1 г·см-3 в гексане, для образ-

цов плотностью выше 1 г·см-3 в дистиллированной

значений температур начала, окончания и максимума

воде. Относительную пористость рассчитывали на

пика экзотермического эффекта, а также теплово-

основании плотности отвержденных и пиролизован-

го эффекта реакции. Замена фенола мета-крезолом

ных резольных смол.

приводит к ускорению реакции отверждения (умень-

шению значений характеристических температур

экзотермического пика) и понижению времени геле-

Обсуждение результатов

образования, замена фенола пара-крезолом — к за-

Исследования с использованием дифференциаль-

медлению реакции отверждения. Изменение скорости

ной сканирующей калориметрии (рис. 1, табл. 1) про-

реакции при использовании крезолов может быть свя-

водили в тиглях высокого давления для предотвра-

зано с положительным индуктивным эффектом ме-

щения потери массы при нагревании, обусловленной

тильной группы в крезолах. Так, в случае мета-кре-

низкомолекулярными продуктами поликонденсации

зола действие положительного индуктивного эффекта

и этиленгликолем. При исследованиях образцов,

ускоряет электрофильное присоединение в орто- и

отверждающихся с потерей массы, на термограммах

пара-положения фенольного кольца, что является

фиксируются артефакты, затрудняющие интерпрета-

основным механизмом отверждения фенолформаль-

цию результатов [19].

дегидных смол. При использовании пара-крезола

Частичная замена фенола другими его производ-

индуктивный эффект становится несогласованным с

ными на стадии синтеза резольных смол приводит

действием гидроксильной группы и замедляет реак-

к изменению реакционной способности порообра-

цию отверждения. Изменение значений теплоты реак-

зующих композиций, что сказывается на изменении

ции при частичной замене фенола его производными

Таблица 1

Результаты дифференциальной сканирующей калориметрии отверждения и время гелеобразования полученных

порообразующих композиций на основе резольных смол, этиленгликоля и пара-толуолсульфохлорида

Температура, С

Тепловой

Порообразующая композиция на основе

эффект реакции

экстраполированного

максимума пика

экстраполированного

Q, Дж·г-1

начала эффекта TН

TП

окончания эффекта TОК

Резольной смолы на основе фенола, ча-

74 ± 1

109 ± 1

149 ± 1

123 ± 6

стично замещенного мета-крезолом

Резольной смолы на основе фенола без

76 ± 1

109 ± 1

169 ± 1

149 ± 7

замещения

Резольной смолы на основе фенола, ча-

77 ± 1

115 ± 1

186 ± 1

122 ± 6

стично замещенного пара-крезолом

208

Хасков М. А. и др.

может быть связано с разными степенями конденса-

текания в системе процессов гелеобразования или

ции резольных смол на стадии их синтеза, так как

витрификации (застекловывания термореактивной

критерием остановки синтеза являлось достижение

составляющей [25]). При этом, однако, отмечается,

определенного коэффициента преломления.

что вторичные процессы микрофазового разделе-

В исследуемой системе термореактивная резо-

ния могут происходить в золь-фракции и после ге-

льная смола/инертный низкомолекулярный поро-

леобразования [24]. Значения времени гелеобразо-

образователь (этиленгликоль) наблюдается явление

вания исследуемых порообразующих композиций,

микрофазового разделения, индуцируемого полиме-

полученных на основе различных резольных смол,

ризацией [20]. Выделяемый на стадии микрофазового

представлены в табл. 2.

разделения в отдельную фазу низкомолекулярный

Частичная замена фенола крезолами приводит к

порообразователь при последующих стадиях до-

изменению времени гелеобразования, причем при

отверждения и пиролиза удаляется, оставляя пусто-

использовании мета-крезола время гелеобразования

ты и, таким образом, формируя пористую структуру.

уменьшается, тогда как использование пара-крезола

Можно предположить, что структурная морфология,

приводит к увеличению времени гелеобразования.

образуемая вследствие микрофазового разделения в

Полученные результаты в приближении одинако-

данной системе, определяется в основном двумя фак-

вой степени превращения при гелеобразовании для

торами: термодинамическим, т. е. изменением термо-

исследуемых композиций согласуются с данными

динамических параметров взаимной растворимости

ДСК и свидетельствуют об изменении кинетики по-

компонентов в процессе отверждения реактопласта

ликонденсации резольной смолы, обусловленном, как

[21], и кинетическим [22], т. е. скоростью отвержде-

было предположено, положительным индуктивным

ния термореактивной составляющей и замедлени-

эффектом метильной группы в фенольном кольце.

ем процессов массопереноса по мере увеличения

Стоит отметить, что согласно [26] при проведении

ее степени превращения. Вязкоэластичный вклад,

стадии микрофазового разделения в течение времени,

который может оказывать существенное влияние на

равного времени гелеобразования, сформированный

микрофазовое разделение в системе термореактив-

фенолформальдегидный каркас неустойчив к пироли-

ный/термопластичный полимер, для данной системы,

зу, и образуемая пористая структура «схлопывается»

возможно, не играет существенной роли, поскольку

при повышенных температурах. В связи с этим время

он обусловлен в основном существенным различием

стадии микрофазового разделения было выбрано

молекулярной динамики компонентов (значительным

равным 8 ч, что не менее чем трехкратно превышает

различием температуры стеклования) [23]. Согласно

время гелеобразования для исследованных порооб-

[24] первичная морфология, формирующаяся вслед-

разующих композиций при выбранной температуре

ствие микрофазового разделения, образуется до про-

(60°С).

Таблица 2

Характеристики порообразующих композиций на основе резольных смол, этиленгликоля

и пара-толуолсульфохлорида при проведении стадии микрофазового разделения,

индуцируемого полимеризацией

Потеря массы

Остаточная масса после

Время гелеобразования, мин,

на стадии

стадии микрофазового

при температуре °С

Порообразующая композиция на основе

микрофазового

разделения и доотверждения

разделения

при 180°С в течение

∆mМРИП,* %

6 ч mостаток,** %

50

60

70

Резольной смолы на основе фенола, ча-

113 ± 2

42 ± 2

11 ± 2

5.9 ± 0.3

53.9 ± 0.9

стично замещенного мета-крезолом

Резольной смолы на основе фенола без за-

220 ± 2

66 ± 2

20 ± 2

5.3 ± 0.3

60.3 ± 0.9

мещения

Резольной смолы на основе фенола, ча-

—

—

64 ± 2

4.6 ± 0.3

69.1 ± 0.9

стично замещенного пара-крезолом

* Потеря массы на стадии МРИП.

** Остаточная масса после стадии МРИП и доотверждения при 180°С в течение 6 ч.

Влияние реакционной способности термореактивной составляющей в системе резольная смола/этиленгликоль...

209

Стоит отметить, что в процессе стадии микрофазо-

свидетельствуют об увеличении интенсивности се-

вого разделения наблюдается выделение в отдельную

грегации микрофазового разделения [27] с повыше-

фазу прозрачного осадка, что может быть смесью

нием реакционной способности термореактивной

этиленгликоля и низкомолекулярных продуктов по-

составляющей порообразующей композиции.

ликонденсации резольной смолы (молекул воды и

После доотверждения образцы нагревались в

т. д.). Можно отметить, что количество выделяемого

инертной атмосфере по температурно-временному

диатомного спирта и низкомолекулярных продуктов

режиму, предложенному ранее на основе термоки-

поликонденсации обратно пропорционально скоро-

нетических расчетов [9]. Необходимость выбора ре-

сти отверждения термореактивной составляющей

жима обусловлена асимбатным изменением массы и

(табл. 1 и 2).

усадкой образца, что приводит к флуктуирующему

После проведения стадий микрофазового разде-

изменению его плотности при пиролизе при равно-

ления образцы доотверждались при 180°С в тече-

мерном нагреве. Проведение пиролиза в условиях

ние 6 ч, что сопровождалось уменьшением массы

выбранного температурного режима позволяет под-

за счет удаления как продуктов поликонденсации,

держивать относительно равномерное изменение

так и этиленгликоля (температура кипения чистого

плотности [9]. Микроструктура полученных образцов

этиленгликоля равна 197.3°С, тогда как температура

представлена на рис. 2.

кипения смеси этиленгликоля понижается по мере

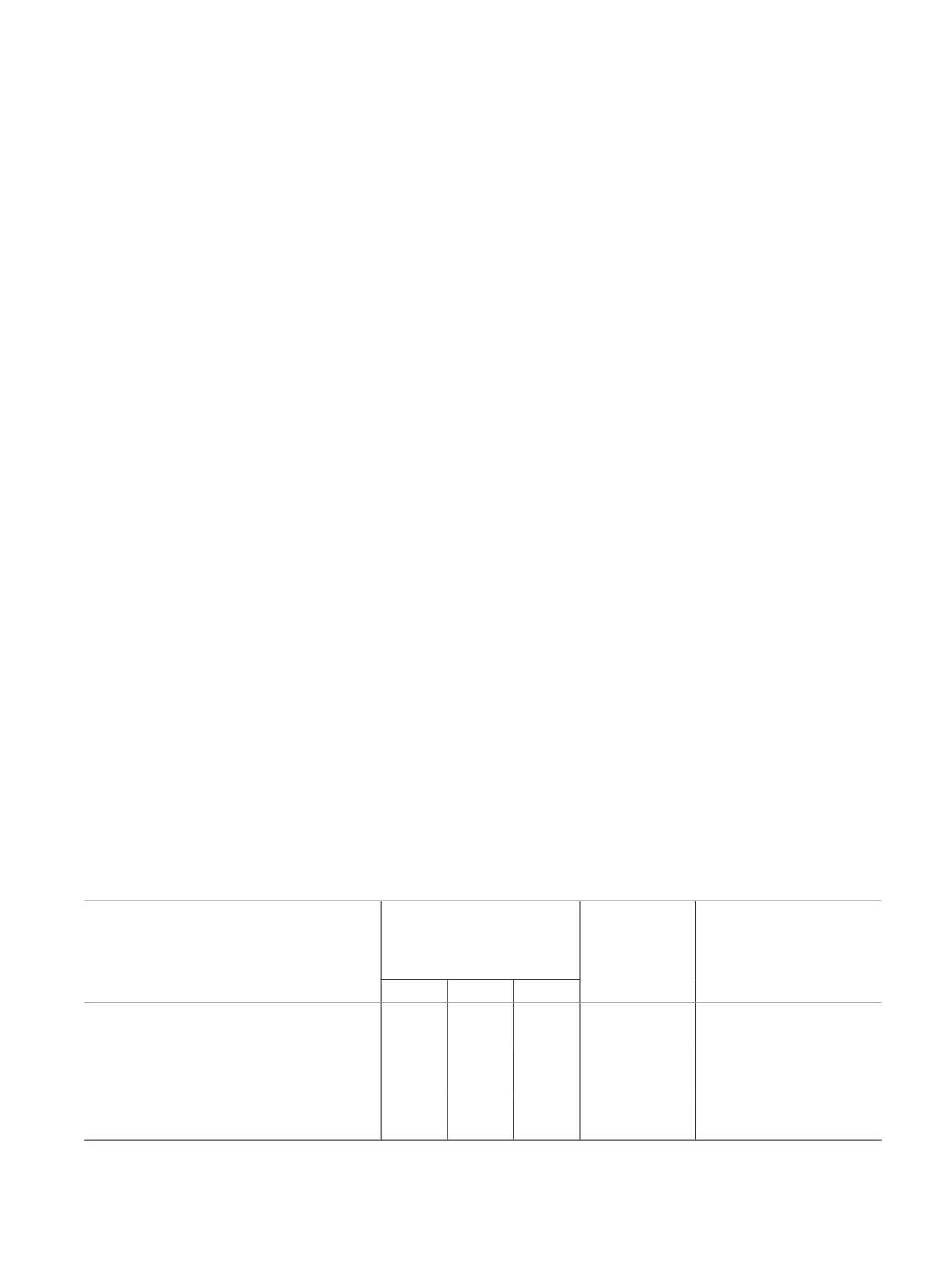

Увеличение реакционной способности термореак-

увеличения содержания воды). Можно отметить, что

тивной составляющей при одинаковой температуре

с увеличением скорости отверждения термореактив-

стадии микрофазового разделения приводит к умень-

ной составляющей порообразующей композиции

шению размеров видимых макропор. В терминах,

количество твердого остатка уменьшается (табл. 1 и

описывающих процессы микрофазового разделения,

2). Таким образом, можно предположить, что с увели-

индуцируемого полимеризацией, наблюдаемые яв-

чением реакционной способности термореактивной

ления, возможно, свидетельствуют об уменьшении

составляющей процессы микрофазового разделения

степени сегрегации микрофазового разделения [27]

при одной и той же температуре происходят более

с повышением реакционной способности термореак-

интенсивно, и фаза, обогащенная фенолформальде-

тивной составляющей порообразующей композиции.

гидной смолой, имеет в своем составе меньшее ко-

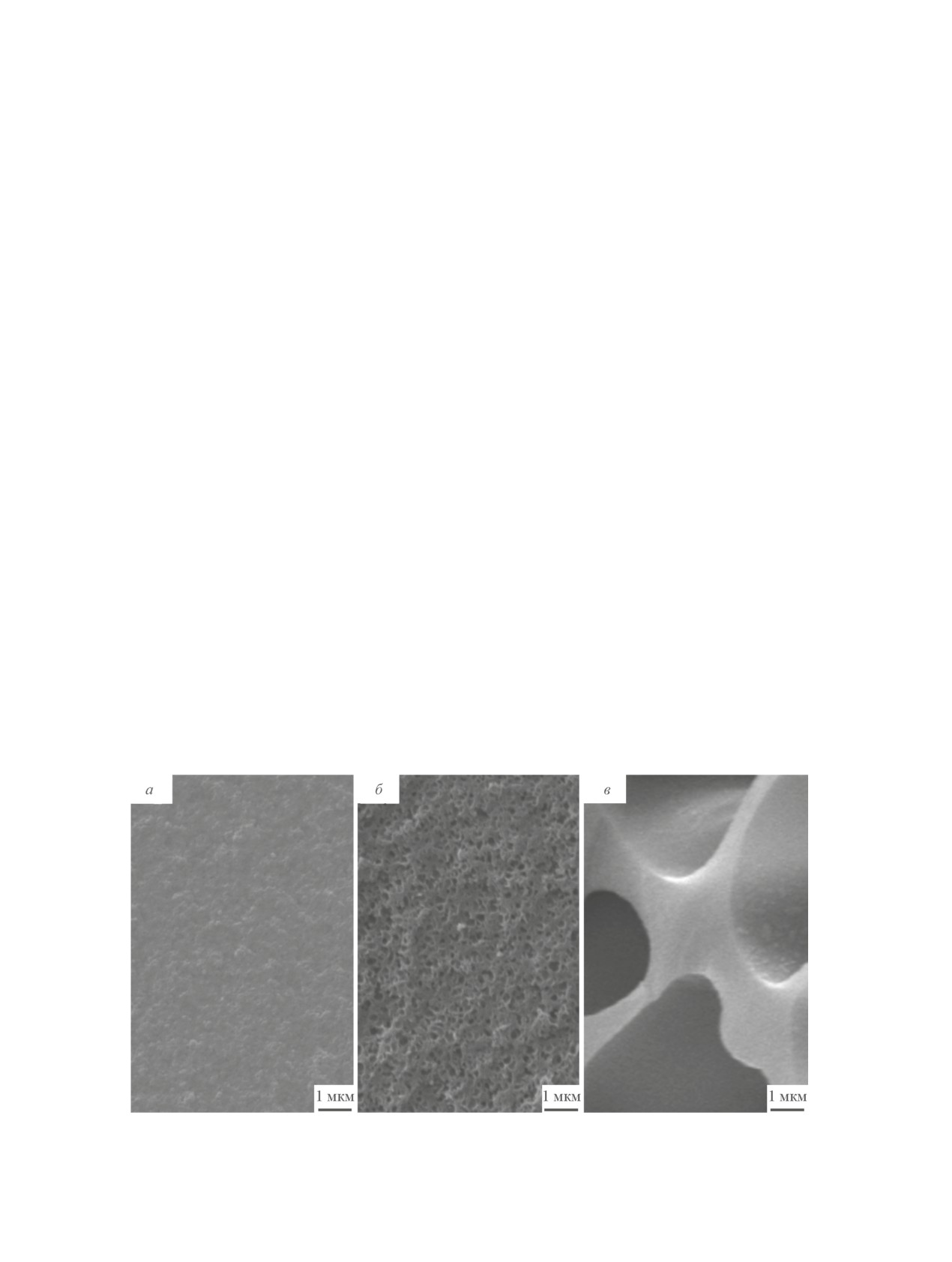

На рис. 3 представлены термограммы нагревания

личество этиленгликоля. В терминах, описывающих

пиролизованных образцов после их насыщения при

процессы микрофазового разделения, индуцируемого

комнатной температуре дистиллированной водой с

полимеризацией, наблюдаемые явления, возможно,

последующим охлаждением до -30°С.

Рис. 2. Микроструктура образцов, полученных после пиролиза порообразующих композиций.

Композиция на основе резольной смолы, синтезированной из фенола; а — частично замещенного мета-крезолом,

б — без замещения, в — частично замещенного пара-крезолом.

210

Хасков М. А. и др.

Для получения интегральной кривой распределе-

ния пор по их радиусу использовали уравнение

(3)

где dV/dr — отношение приращения объема поры к

приращению радиуса поры, рассчитанному по урав-

нению (2); R0 — радиус пор, равный 5 нм; RX — ра-

диус пор, равный 300 нм.

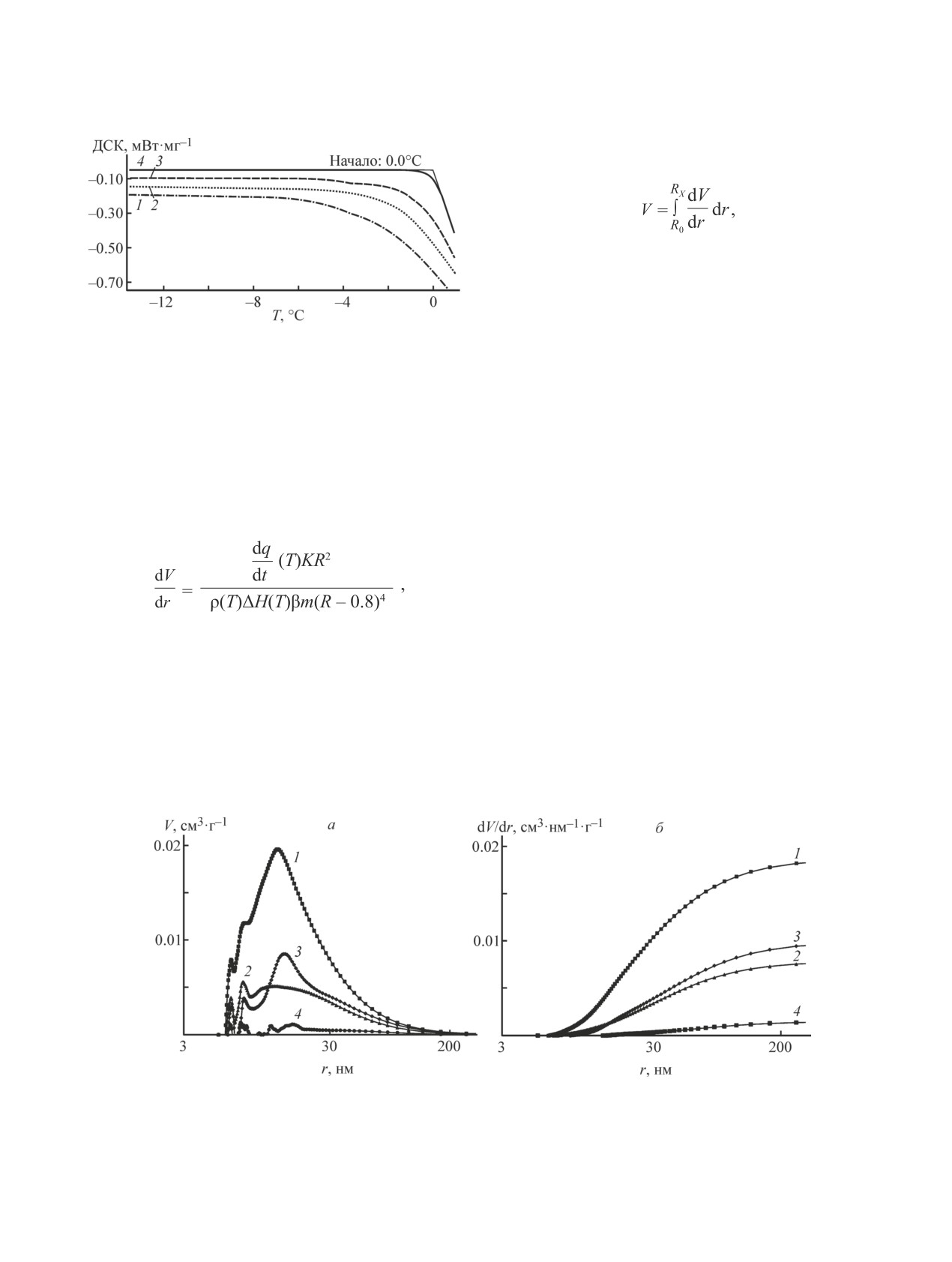

Использование порообразующей добавки при-

Рис. 3. Термограммы термопорометрии образцов, полу-

водит к существенному увеличению пор, причем

ченных после пиролиза порообразующих композиций.

химико-технологический процесс их получения мож-

Композиция на основе резольной смолы, синтезированной

но проводить в строго контролируемых условиях.

из фенола: 1 — частично замещенного мета-крезолом,

Так, в случае использования порообразующей ком-

2 — без замещения, 3 — частично замещенного пара-кре-

позиции на основе смолы мКФ удается повысить

золом; 4 — на основе бидистиллированной воды.

пористость практически на порядок (рис. 4, кривые

1 и 4). Реакционная способность термореактивной

Для получения дифференциальной кривой рас-

составляющей порообразующей композиции также

пределения объема пор по их радиусу использовали

влияет на распределение мезопор (от 2 до 50 нм) и

уравнение [21]

макропор (свыше 50 нм). Так, если термореактивная

составляющая обладает повышенной реакционной

способностью (композиция мКФЭТ), совокупный

(2)

объем мезопор увеличивается, тогда как количество

видимых макропор из данных растровой электрон-

ной микроскопии (рис. 2, а), наоборот, уменьшается.

где dq/dt(T) — величина теплового потока при тем-

В случае пониженной реакционной способности тер-

пературе Т; K — константа, равная 52 нм·°С; R —

мореактивной составляющей наблюдается обратная

радиус пор, рассчитанный по уравнению (1); ρ(T) —

зависимость. Следует отметить, что повышение ре-

плотность льда при температуре Т; ∆H(T) — теплота

акционной способности термореактивной составля-

плавления льда при температуре Т; β — скорость

ющей за счет увеличения температуры отверждения

нагревания (для данного случая равная 1 град·мин-1);

в процессе микрофазового разделения приводит к

m — масса сухого пористого материала.

аналогичным результатам [26]. Несмотря на то что

Рис. 4. Дифференциальные (а) и интегральные (б) кривые распределения пор по размерам образцов, полученных

после пиролиза порообразующих композиций.

Композиция на основе резольной смолы, синтезированной из фенола: 1 — частично замещенного мета-крезолом,

2 — без замещения, 3 — частично замещенного пара-крезолом; 4 — образец, полученный после пиролиза отвержденной

смолы мКФ.

Влияние реакционной способности термореактивной составляющей в системе резольная смола/этиленгликоль...

211

Таблица 3

Свойства пиролизованных образцов на основе резольных смол и порообразующих композиций

Область

Область

когерентного

когерентного

Межплоскостное

Степень

Пиролизованный об-

Плотность

Относительная

рассеяния

рассеяния

расстояние dL-L,

турбостратности

разец

ρ, г·см-3

пористость π, %

вдоль оси С

вдоль оси А

нм

P, %

графита ОКРС,

графита ОКРА,

нм

нм

Резольная смола на

1.4 ± 0.1

—

25 ± 3

28 ± 3

0.339 ± 0.001

60 ± 10

основе фенола без

замещения

Порообразующая ком-

0.9 ± 0.1

37 ± 4

Нет данных

Нет данных

Нет данных

—

позиция на основе

резольной смолы из

фенола без замеще-

ния

Резольная смола на

1.5 ± 0.1

—

27 ± 3

27 ± 3

0.339 ± 0.001

60 ± 10

основе фенола с ча-

стичным замещени-

ем фенола мета-кре-

золом

Порообразующая ком-

0.9 ± 0.1

38 ± 4

39 ± 3

30 ± 3

0.340 ± 0.001

78 ± 8

позиция на основе

резольной смолы из

фенола с частичным

замещением фенола

мета-крезолом

композиция пКФЭТ обладает наименьшей реакцион-

27 ± 4 нм со степенью турбостратности, характери-

ной способностью (наибольшее время гелеобразова-

зующей дефектность чередования графеновых слоев,

ния, табл. 2), совокупный объем мезопор пиролизо-

порядка 60 ± 10%. Использование порообразующей

ванных образцов для данной композиции выше, чем

добавки приводит к увеличению областей когерент-

для образца с большей реакционной способностью

ного рассеяния кристаллической графитовой фазы,

на основе чистой резольной смолы ФФ (композиция

но степень ее дефектности (степень турбостратности)

ФФЭТ). Наблюдаемые явления могут быть связаны

увеличивается.

с образованием структурных дефектов фенолфор-

Таким образом, показана возможность получения

мальдегидной полимерной матрицы на основе моно-

углеродной матрицы-прекурсора с различной пори-

замещенных фенолов по сравнению с незамещенным

стостью и, следовательно, транспортными свойства-

фенолом.

ми для последующих процессов, например, реактив-

Измерения плотности показали, что использование

ной инфильтрации карбидообразующим расплавом.

порообразующей добавки приводит к уменьшению

Стоит отметить, что при использовании в данном

плотности пиролизованных образцов по сравнению

случае армирующего наполнителя из углеродного во-

с соответствующими резольными смолами примерно

локна он должен быть защищен интерфазным покры-

на 40%, что объясняется образованием суммарной

тием, устойчивым к карбидообразованию [28], напри-

относительной пористости порядка 37 ± 4% (табл. 3).

мер интерфазным покрытием на основе Si-C-N [29].

Согласно данным рентгенографических исследо-

ваний образцы после пиролиза представляют собой

Выводы

рентгеноаморфный материал с небольшими вклю-

чениями кристаллической фазы графита. Пиролиз

Показана возможность формирования различной

резольных смол приводит к получению областей ко-

макро- и мезопористой структуры углеродных матриц

герентного рассеяния кристаллической фазы порядка

с помощью варьирования реакционной способности

212

Хасков М. А. и др.

резольной составляющей порообразующих компо-

for use in aviation technology // Glass and Ceramics.

зиций, в которых наблюдаются процессы микрофа-

2012. V. 69. N 3-4. P. 109-112.

зового разделения, индуцируемого полимеризацией.

[3] Каблов Е. Н., Гращенков Д. В., Исаева Н. В.,

Показано, что с увеличением скорости отверждения

Солнцев С. С. Перспективные высокотемператур-

термореактивной составляющей размеры макропор

ные керамические композиционные материалы //

уменьшаются, тогда как суммарный объем мезопор

Рос. хим. журн. 2010. Т. 54. № 1. С. 20-24.

увеличивается, что соответствует увеличению интен-

[4] Прокофьев В. А., Сорокин О. Ю., Ваганова М. Л.,

сивности сегрегации и уменьшению степени сегре-

Лебедева Ю. Е. Высокотемпературный матери-

гации микрофазового разделения. Пиролиз образцов

ал с градиентной структурой, полученный мето-

приводит к образованию рентгеноаморфного мате-

дом жидкофазной инфильтрации расплава // Тр.

риала с небольшими включениями кристаллической

ВИАМ: Электрон. науч.-техн. журн. 2018. № 11.

фазы графита, причем использование порообразу-

ющей добавки приводит к увеличению их областей

11-45-53

когерентного рассеяния при увеличении степени их

[5] Nam G., Choi S., Byun H., Rhym Y.-M., Shim S. E.

дефектности (турбостратности).

Preparation of macroporous carbon foams using a

polyurethane foam template replica method without

curing step // Macromol. Res. 2013. V. 21. N 9. P. 958-

Финансирование работы

[6] Nishihara H., Mukai S. R., Tamon H. Preparation

Работа выполнена при финансовой поддержке

of resorcinol-formaldehyde carbon cryogel

Российского фонда фундаментальных исследований

microhoneycombs // Carbon. 2004. V. 42. P. 885-901.

в рамках научного проекта № 17-03-01163.

[7] Horikawa T., Ogawa K., Mizuno K., Hayashi J.,

Muroyama K. Preparation and characterization of the

Конфликт интересов

carbonized material of phenol-formaldehyde resin

Авторы заявляют об отсутствии конфликта инте-

with addition of various organic substances //Carbon.

ресов, требующего раскрытия в данной статье.

2003. V. 41. P. 465-472.

[8] Хасков М. А., Маклаков С. С., Филенко Д. Г., Ступ-

Информация об авторах

никова Т. В., Авдеев В. В. Карбидообразование в

интеркалированном соединении графита с лити-

Хасков Максим Александрович, к.х.н., ORCID:

ем состава LiC12 // Вестн. Москов. ун-та. Сер. 2.

Химия. 2006. Т. 47. № 5. С. 323-326.

Давыдова Елена Анатольевна, к.т.н., ORCID:

[9] Хасков М. А., Шестаков А. М., Синяков С. Д.,

Сорокин О. Ю., Гуляев А. И., Зеленина И. В.

Валуева Мария Игоревна, к.т.н., ORCID: https://

Термокинетические исследования формирования

orcid.org/0000-0001-9659-9377

углеродной матрицы — прекурсора для реактивной

Синяков Станислав Дмитриевич, ORCID: https://

инфильтрации расплавом // Изв. вузов. Химия и

orcid.org/0000-0002-0101-9059

хим. технология. 2018. Т. 61. № 11. С. 31-37. https://

doi.org/10.6060/ivkkt.20186111.3y

[10] Zhang G., Liu G., Shi Z., Qiao G. Dynamics of

Список литературы

spinodal decomposition coupled with chemical

[1] Доспехи для «БУРАНА». Материалы и технологии

reaction in thermosetting phenolformaldehyde resin-

ВИАМ для МКС «ЭНЕРГИЯ-БУРАН» / Под ред.

based solutions and its application in monolithic

Е. Н. Каблова. М.: Фонд «Наука и жизнь», 2013.

porous materials // RSC Adv. 2014. V. 4. P. 7068-

С. 70-79.

[2] Каблов Е. Н., Гращенков Д. В., Исаева Н. В.,

[11] Zhang G., Qiao G. Polymerization-induced spinodal

Солнцев С. С., Севастьянов В. Г. Высокотемпера-

decomposition of ethylene glycol/phenolic resin

турные конструкционные композиционные материа-

solutions under electric fields // J. Chem. Phys. 2013.

лы на основе стекла и керамики для перспективных

V. 139. N 13. P. 134903 (1-8).

изделий авиационной техники // Стекло и керамика.

2012. Т. 4. С. 7-11 [Kablov E. N., Grashchenkov D. V.,

[12] Zhang G., Xiao Z., Qiao G. Preparation and mechanism

Isaeva N. V., Solntsev S. S., Sevast′yanov V. G. Glass and

of interconnected mesoporous carbon monoliths from

ceramics based high-temperature composite materials

phenolic resin/ethylene glycol mixtures // Key Eng.

Влияние реакционной способности термореактивной составляющей в системе резольная смола/этиленгликоль...

213

(SICI)1521-3935(20000301)201:6<699::AID-

[13]

Wu X., Zhu Y., Pei B., Cai P., Huang Z. Effect of FeCl2

MACP699>3.0.CO;2-Z

on the pore structure of porous carbon obtained from

[23] Wang M., Yu Y., Wu X., Li S. Polymerization induced

phenol formaldehyde resin and ethylene glycol //

phase separation in poly(ether imide)-modified epoxy

Mater. Lett. 2018. V. 215. P. 50-52.

resin cured with imidazole // Polymer. 2004. V. 45.

P. 1253-1259.

[14]

Xu S., Qiao G., Wang H., Li D., Lu T. Preparation of

mesoporous carbon derived from mixtures of phenol-

[24] Swier S., Van Mele B. In situ monitoring of reaction-

formaldehyde resin and ethylene glycol // Mater. Lett.

induced phase separation with modulated temperature

2008. V. 62. N 21-22. P. 3716-3718.

DSC: Сomparison between high-Tg and low-Tg

modifiers // Polymer. 2003. V. 44. P. 2689-2699.

[15]

Phenolic resins. Chemistry, applications, standar-

dization, safety and ecology / Eds A. Gardziella,

[25] Хасков М. А. Использование методов термиче-

L. A. Pilato, A. Knop. Springer-Verlag, Berlin,

ского анализа для построения диаграмм изотер-

Heidelberg, 2000. P. 87-89.

мических превращений термореактивных свя-

[16]

Monni J., Alvila L., Pakkanen T. T. Structural and

зующих // Высокомолекуляр. соединения. 2017.

physical changes in phenol-formaldehyde resol resin

Т. 59Б. № 1. С. 37-48 [Khaskov M. A. The using

as a function of the degree of condensation of the resol

of thermal analysis methods for the construction of

solution // Ind. Eng. Chem. 2007. V. 46. P. 6916-6924.

isothermal transformation diagrams of thermosets //

Polym. Sci. Ser. B. 2017. V. 59. N 1. P. 51-61. https://

[17]

Pat. US 6013689 (publ. 2000). Method for

doi.org/10.1134/S1560090417010080 ].

making closed-cell phenolic resin foam, foamable

[26] Khaskov M. A., Gulyaev A. I., Sinyakov S. D.,

composition, and closed-cell phenolic resin foam.

Ponomarenko S. A. The using of thermal analysis

[18]

Riikonen J., Salonen J., Lehto V.-P. Utilising

methods for study of pore formation in the system

thermoporometry to obtain new insights into

resol phenol-formaldehyde resin — еthylene glycol —

nanostructured materials - Review part 2 // J. Thermal

p-toluenesulfonyl chloride // Mater. Chem. Phys. 2019.

Anal. Calorim. 2011. V. 105. P. 823-830.

V. 233. P. 236-241.

[19]

Сатдинов Р. А., Истягин С. Е., Вешкин Е. А.

[27] Oh J., Rey A. D. Computational simulation of

Анализ температурно-временных параметров ре-

polymerization-induced phase separation under a

жимов отверждения ПКМ с заданными характери-

temperature gradient // Computat. Theoret. Polym.

стиками // Тр. ВИАМ: Электрон. науч.-техн. журн.,

Sci. 2001. V. 11. P. 205-217.

2017. № 3. Ст. 09.

[28] Валуева М. И., Зеленина И. В., Хасков М. А.,

[20]

Розенберг Б. А. Микрофазовое разделение в

Гуляев А. И. Подготовка углеродного волокна к на-

отверждающихся многокомпонентных полимер-

несению интерфазного покрытия для композици-

олигомерных системах // Рос. хим. журн. 2001.

онных материалов с керамической матрицей // Тр.

Т. XLV. № 5-6. С. 23-31.

ВИАМ: Электрон. науч.-техн. журн. 2017. № 10.

[21]

Martinez I., Martin M.D., Eceiza A., Oyanguren P.,

Ст. 09.

Mondragona I. Phase separation in polysulfone-

modified epoxy mixtures. Relationships between

[29] Khaskov M. A., Shestakov A. M., Sorokin O. Yu.,

curing conditions, morphology and ultimate behavior

Gulyaev A. I., Davydova E. A., Sulyanova E. A.,

// Polymer. 2000. V. 41. P. 1027-1035.

Sinyakov S. D., Valueva M. I., Zelenina I. V. The

formation of Si-C-N interfacial coating on carbon

[22]

Peng L., Cui J., Li S. Studies on the phase separation

fibers // Mater. Today: Proceedings. 2018. V. 5. N 12

of a polyetherimidemodified epoxy resin. Kinetic

(3). P. 26046-26051.

effect on the phase separation mechanism of a blend

at different cure rates // Macromol. Chem. Phys.