372

Данильчук В. В. и др.

Журнал прикладной химии. 2020. Т. 93. Вып. 3

УДК 541.138.2:544.654.2

ЭЛЕКТРООСАЖДЕНИЕ Fe-W-ПОКРЫТИЙ ИЗ ЦИТРАТНОЙ ВАННЫ

С ИСПОЛЬЗОВАНИЕМ РАЗДЕЛЕННЫХ АНОДНОГО И КАТОДНОГО

ПРОСТРАНСТВ

© В. В. Данильчук1, А. И. Шульман1, А. В. Готеляк1,

С. П. Ющенко1,2, К. В. Коваленко2, А. И. Дикусар1,2*

1 Приднестровский госуниверситет им. Т. Г. Шевченко,

Республика Молдова, MD 3300, г. Тирасполь, ул. 25 Октября, д. 128

2 Институт прикладной физики АН Молдовы,

Республика Молдова, MD 2000, г. Кишинев, ул. Академией, д. 5

* E-mail: aidikusar@gmail.com

Поступила в Редакцию 14 августа 2019 г.

После доработки 14 декабря 2019 г.

Принята к публикации 14 декабря 2019 г.

Использование разделенных анодного и катодного пространств при электроосаждении сплава Fe-W

из цитратной ванны (разделение осуществлено с помощью мембраны со средним диаметром пор

0.74 мкм) позволило существенно (до 2 раз) увеличить выход по току и скорость осаждения при ис-

пользовании графитового анода и обеспечить повышение работоспособности электролита (постоян-

ство состава поверхности и микротвердости поверхности до 4 А·ч·л-1). Исследована динамика изме-

нения концентраций сплавоопределяющих компонентов электролита и показано, что она определяется

не только электроосаждением железа и вольфрама в сплав, но и поглощением вольфрамата анодом.

Ключевые слова: электроосаждение; индуцированное соосаждение; Fe-W, микротвердость; мем-

браны; анодные процессы

DOI: 10.31857/S0044461820030093

Покрытия на основе металлов группы железа с

механические) [9-11]. Как показано в ряде работ, и

вольфрамом в виде объемных материалов, тонких

скорость осаждения, и свойства покрытий в значи-

пленок или квазиодномерных структур интенсивно

тельной степени зависят от материала анода [12-14].

исследуются в последнее время в силу их уникаль-

К числу покрытий, получаемых индуцированным

ных механических, магнитных и антикоррозионных

соосаждением, относятся Fe-W-сплавы, осаждаемые

свойств [1-3]. Интерес к ним обусловлен не только

из цитратного электролита. Ранее особенности по-

их свойствами, но и особенностями механизма по-

лучения таких покрытий были описаны в ряде работ

лучения, поскольку до сих пор последний является

[9, 10, 15-21]. В исследованиях [20, 21] электроосаж-

предметом дискуссий [1, 2, 4-8]. Процесс получения

дение Fe-W из цитратной ванны осуществлялось с

таких покрытий получил название «индуцированно-

использованием нерастворимых анодов и неразделен-

го соосаждения» [1, 2, 4-6, 8]. Сплавообразование

ных анодного и катодного пространств. Однако, учи-

основано на использовании комплекса металла-оса-

тывая результаты работ [12-14], можно утверждать,

дителя (металла группы железа), который индуцирует

что определяющую роль в скорости осаждения и

восстановление тугоплавкого металла (вольфрама) в

свойствах покрытий, получаемых индуцированным

сплав. При этом содержание вольфрама в сплаве мо-

соосаждением, играют электродные процессы, про-

жет достигать 50 мас%, в то время как из водного рас-

текающие на аноде. Как показано в цитированных

твора собственно вольфрам осажден быть не может.

выше работах, использование нерастворимых анодов

Такие покрытия могут быть нанокристаллическими,

и неразделенных анодного и катодного пространств

что и определяет в итоге их свойства (в частности,

приводит к существенному ухудшению работоспо-

Электроосаждение Fe-W-покрытий из цитратной ванны...

373

собности электролита вследствие снижения скорости

сульфосалицилатных комплексов железа в щелочной

осаждения и ухудшения свойств покрытий (микро-

среде при 430 нм. Содержание железа(III) в пробе

твердости) при длительном электролизе.

определяли измерением оптической плотности его

Цель настоящего исследования состояла в разра-

сульфосалицилатного комплекса при 510 нм и pH 1.

ботке методов повышения скорости осаждения, ми-

Содержание железа(II) в пробе находили по разности

кротвердости покрытий и работоспособности цитрат-

между общим количеством железа и концентрацией

ного электролита для получения Fe-W-покрытий с

железа(III) в пробе. Спектрофотометрические измере-

использованием нерастворимого (графитового) анода,

ния проводили на модифицированном (сопряженном

но разделенных анодного и катодного пространств.

с компьютером) спектрофотометре Specord M40.

Разделение электродных пространств должно было

Определение WO42- в растворе выполняли фото-

минимизировать влияние анодных продуктов элек-

колориметрическим роданидным методом после его

тролиза на скорость катодного процесса и свойства

восстановления Sn(II) и Ti(III) до W(V) в солянокис-

получаемых покрытий без увеличения энергоемкости

лой среде (3-4 моль·л-1) с образованием соответству-

процесса.

ющего окрашенного комплекса желто-зеленого цвета

и последующим измерением оптической плотности

раствора при длине волны 400 нм. Вольфрам опреде-

Экспериментальная часть

ляли на фоне сопутствующих элементов. Устранение

Эксперименты проводились с использованием

мешающего влияния ионов Fe3+ и Fe2+ осуществля-

графитового анода (графит ТМ-3) в ячейке с раз-

ли путем их связывания избытком сегнетовой со-

деленными катодным и анодным пространствами

ли. Выход по току сплава определяли при использо-

емкостью 0.5 л в отсутствие перемешивания. В ка-

вании в качестве электрохимического эквивалента

честве разделительной мембраны использовали

1.09 г·А-1·ч-1 [21]. При используемой плотности тока

микрофильтрационную мембрану MF (производства

электроосаждения и графитовом аноде выход по току

г. Дубна, Россия) со средним диаметром пор 0.74 мкм.

из этого электролита с неразделенными анодным и

Специальные измерения показали, что наличие мем-

катодным пространствами составил 32% [21].

браны подобного типа не приводило к увеличению

Морфологию полученных поверхностей и анода

напряжения при электролизе в гальваностатических

определяли с использованием электронного микро-

условиях, а следовательно, к повышению энергоем-

скопа (SEM) Hitachi TM 360, а их химический со-

кости процесса.

став — с помощью энергодисперсионной (EDS) при-

Электролит состоял из соли сульфата двухвалент-

ставки к этому микроскопу, а также с применением

ного железа и вольфрамата натрия. Цитратная ван-

рентгенофлуоресцентного (XRF) анализа (X-Calibur,

на, использованная в этом исследовании, содержа-

Xenemetrix, Израиль).

ла FeSO4 (0.17 моль·л-1), Na2WO4 (0.34 моль·л-1),

Микротвердость покрытий исследовали с помо-

лимонную кислоту (0.17 моль·л-1) и цитрат натрия

щью микротвердомера ПМТ-3 при нагрузке 100 г с

(0.33 моль·л-1). Электролит готовился предваритель-

применением индентора Виккерса. Для одной пло-

ным растворением сульфата железа в цитратном бу-

щади поверхности использовали не менее трех из-

ферном растворе с последующим растворением в

мерений. Приведенные ниже интервальные значения

этом растворе вольфрамата натрия. рН полученного

измеренных величин соответствуют стандартным

раствора составил 6.8-6.9. Как показано в [20, 21],

отклонениям.

в приготовленном подобным образом электролите

концентрация трехвалентного железа составляет

Обсуждение результатов

~80-90% от общей концентрации железа.

Собственно электроосаждение осуществляли на

Исследовали скорость осаждения и микротвер-

стальные подложки c использованием графитового

дость получаемых покрытий в зависимости от сте-

анода (графит марки ТМ-3). Площадь поверхности

пени эксплуатации Q, которую оценивали отноше-

катода составляла 1 см2. Осаждение осуществляли

нием пропущенного заряда на единицу объема ванны

при постоянной плотности катодного тока 2 А·дм-2

(А·ч·л-1). Использование мембраны, разделяющей

и температуре 80°С.

анодное и катодное пространства, позволяет суще-

Концентрацию железа в процессе электролиза из-

ственно (в 2 раза) увеличить выход по току катодного

меряли спектрофотометрически. Общую концентра-

электроосаждения (рис. 1). Однако свойства мембра-

цию определяли в бескислородных условиях (аргон,

ны (по существу это фильтр со средним диаметром

кипяченая вода) измерением оптической плотности

пор 0.74 мкм) не позволяют поддерживать эффектив-

374

Данильчук В. В. и др.

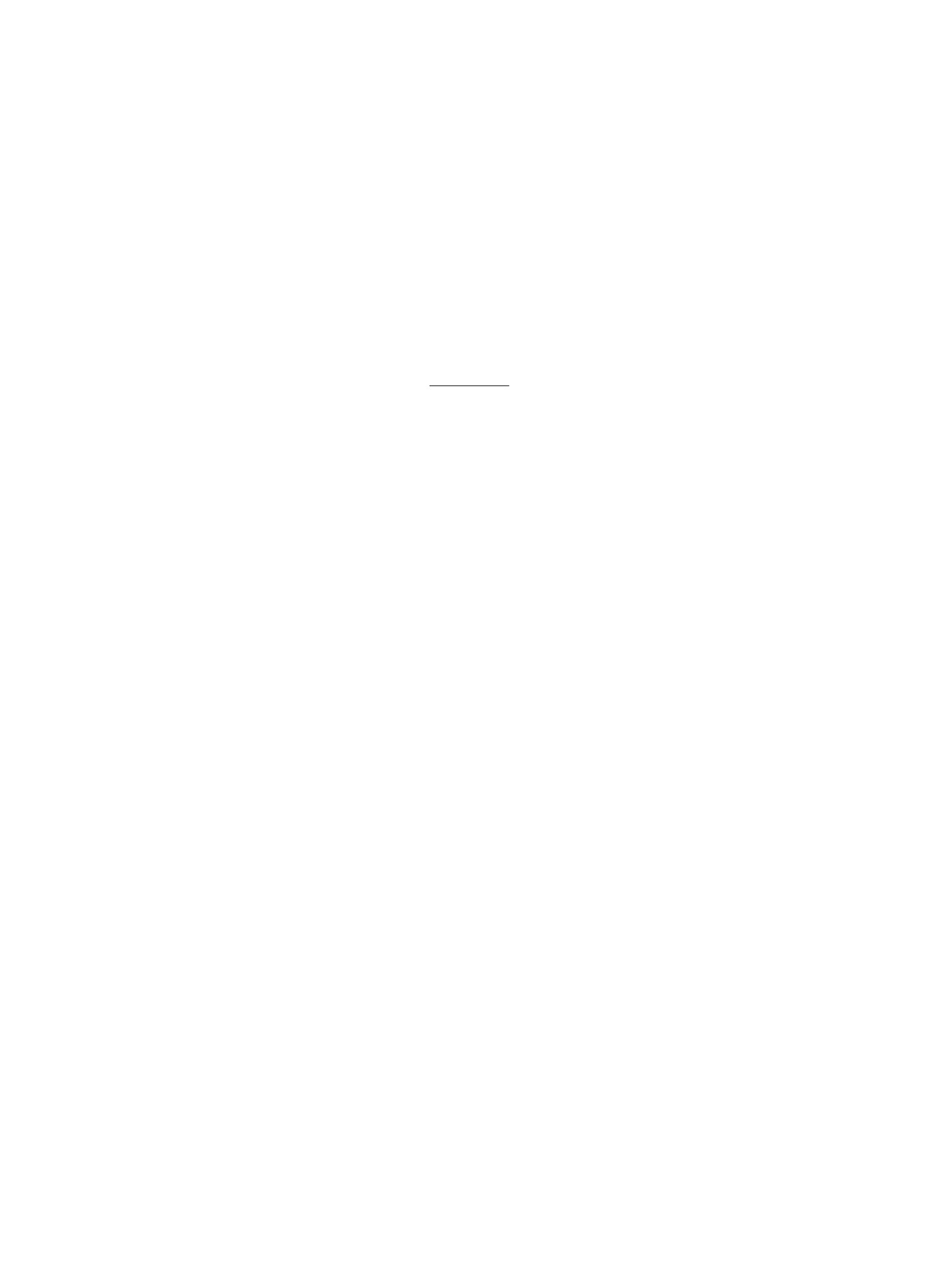

(рис. 2, а). Концентрация железа в католите при этом

оказывается существенно ниже, чем рассчитанная в

предположении ее снижения только вследствие элек-

троосаждения (рис. 2, а).

Очевидно, наблюдаемые изменения концентраций

железа в катодном и анодном пространствах являются

следствием трех причин: миграции цитратных ком-

плексов двухвалентного железа в анодное простран-

ство, их окисления и полимеризации. Следствием

полимеризации является образование коллоидной си-

стемы в анодном пространстве, затрудненность пере-

носа комплекса железа в катодное пространство и су-

щественное превышение общей концентрации железа

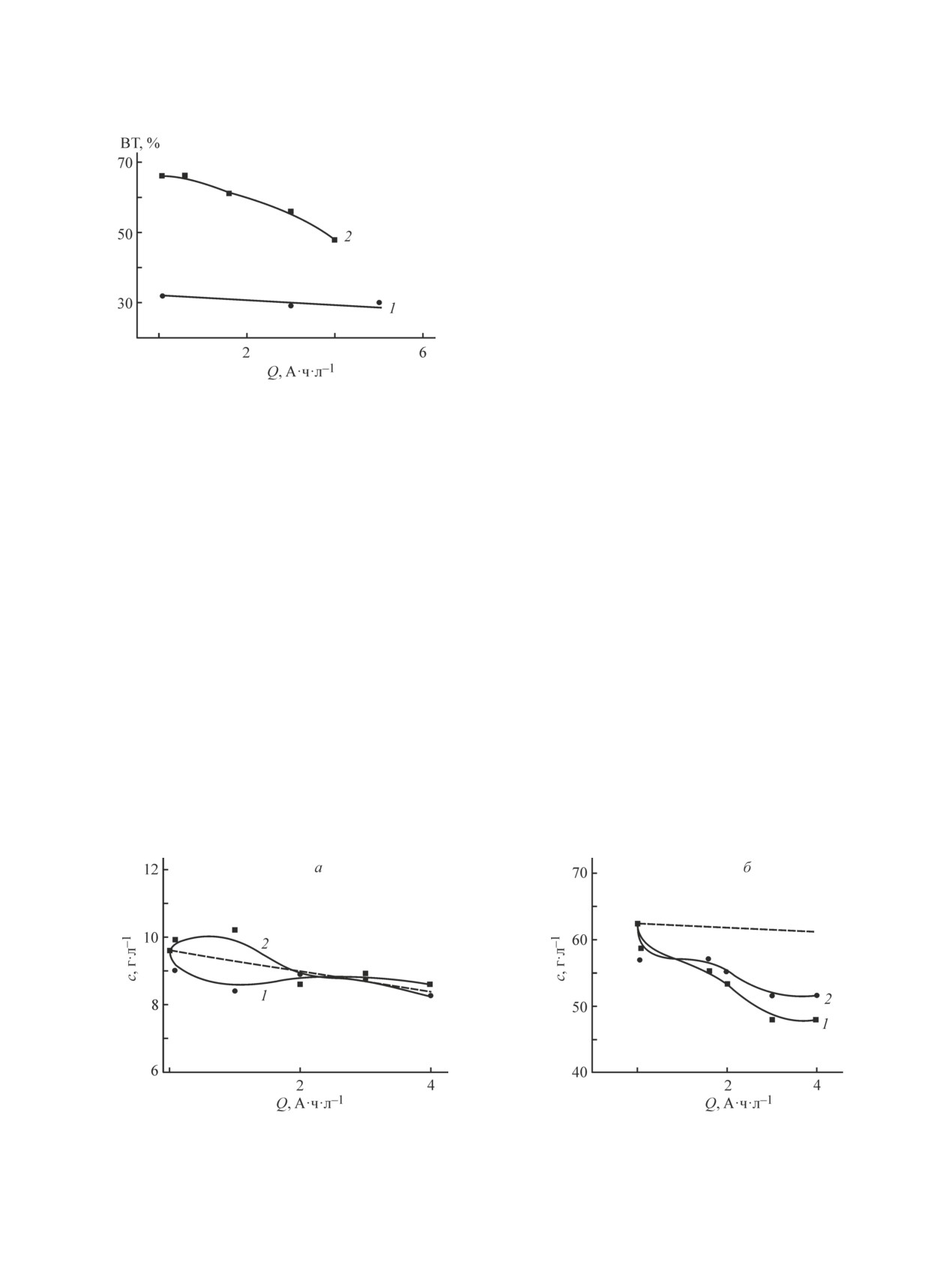

Рис. 1. Влияние степени эксплуатации электролита на

в анодной камере ванны. Измерения показали, что

зависимость выхода по току катодного осаждения спла-

при превышении cтепени эксплуатации электролита

ва при неразделенных (1) и разделенных (2) анодном и

катодном пространствах.

свыше 1 А·ч·л-1 концентрация Fe(II) в анолите стано-

вится равной нулю (в отличие от концентрации двух-

ное разделение в течение длительного электролиза,

валентного железа в католите при том же количестве

поскольку уже при Q ~ 4 А·ч·л-1 выход по току сни-

пропущенного заряда). Отсутствие восстановленной

жается до ~50% (рис. 1). Тем не менее даже при дли-

формы железа в анолите приводит к замене процесса

тельном электролизе выход по току при описанном

окисления Fe(II) на реакцию окисления растворителя

выше методе разделения электродных пространств

(воды) с выделением кислорода, следствием чего яв-

существенно превышает наблюдаемый с неразделен-

ляется подкисление электролита в прианодном про-

ными пространствами.

странстве. Подкисление же приводит к разрушению

Следует отметить, что рН исходного электроли-

образовавшейся коллоидной системы. Следствием

та (~7) в процессе электролиза по крайней мере до

является выравнивание концентраций железа в ано-

значений Q ~ 1 А·ч·л-1 сохраняется постоянным как

дном и катодном пространствах. В отличие от про-

в катодном, так и анодном пространствах. Однако

цессов при Q < 2 А·ч·л-1 размеры пор микрофильтра

при степени эксплуатации электролита свыше

не препятствуют переносу ионов железа из анодного

1 А·ч·л-1 рН католита начинает повышаться, а ано-

в катодное пространство. Измеренные концентрации

лита, наоборот, понижаться. В интервале значений

железа в процессе электролиза при величинах пропу-

Q = 0-1 A·ч·л-1 общая концентрация железа в ано-

щенного заряда Q ≥ 2А·ч·л-1 совпадают с расчетными

лите повышается, несмотря на снижение общей

в предположении электроосаждения железа в покры-

концентрации железа ввиду его перехода в сплав

тие (рис. 2, а).

Рис. 2. Изменение концентраций железа (а) и вольфрама (б) в католите (1) и анолите (2) в процессе катодного по-

лучения сплава Fe-W при использовании разделенных анодного и катодного пространств.

Штриховая линия — расчетные изменения концентраций железа (а) и вольфрама (б).

Электроосаждение Fe-W-покрытий из цитратной ванны...

375

Иная картина наблюдается с изменением кон-

шению микротвердости; б) постоянству ее значений

центрации вольфрамата в электролите (рис. 2, б).

независимо от времени электролиза (рис. 3).

Она постоянно снижается в процессе электролиза, а

степень ее снижения существенно выше расчетной

Выводы

(рис. 2, б). Причина подобного снижения обусловле-

Разделение анодного и катодного пространств с

на поглощением вольфрамата графитовым анодом,

применением микрофильтрационной мембраны MF

что подтверждается XRF-спектрами графитового

со средним диаметром пор 0.74 мкм позволяет без

анода после электролиза. Таким образом, если умень-

увеличения энергоемкости процесса при использо-

шение концентрации комплекса металла-осадителя

вании нерастворимого графитового анода до 2 раз

(цитратного комплекса железа) имеет место в основ-

увеличить выход по току электроосаждения Fe-W-

ном вследствие его электроосаждения, то изменение

сплавов и обеспечить постоянство состава и свойств

концентрации вольфрамат-иона при электролизе про-

покрытий (их микротвердости) при длительном элек-

исходит вследствие как электроосаждения, так и по-

тролизе (по крайней мере до 4 А·ч·л-1).

глощения его графитовым анодом. Это факт является

одной из причин ранее наблюдаемого повышения

эффективности электроосаждения Co-W-покрытий

Финансирование работы

при использовании растворимого вольфрамового

Работа выполнена в рамках бюджетного финан-

анода вместо нерастворимого графитового [12].

сирования Института прикладной физики Молдовы

Следствием использования разделенных элек-

(проект № 15.817.02.05.А) и Приднестровского гос-

тродных пространств является то, что и состав, и

университета им. Т. Г. Шевченко (г. Тирасполь), а

морфология покрытий практически не изменяются

также европейского проекта Н2020 «Smartelectrodes»

при длительном электролизе. Так, например, кон-

(№ 778357).

центрация вольфрама в покрытии в процессе элек-

тролиза до величины пропущенного заряда 4 А·ч·л-1

снижается, но не более чем на ~2%. Примерно на ту

Конфликт интересов

же величину происходит снижение микротвердости

Авторы заявляют об отсутствии конфликта инте-

(рис. 3). С учетом того, что наблюдаемое снижение

ресов, требующего раскрытия в данной статье

микротвердости может быть следствием содержания

кислородсодержащих примесей в покрытии [7], их

удаление с поверхности простым механическим шли-

Информация об авторах

фованием (происходило удаление поверхностного

Данильчук Виктор Васильевич, ORCID: https://

слоя порядка 3 мкм, поскольку, как следует из [11],

orcid.org/0000-0002-1695-0858

именно такова толщина оксидного слоя при электро-

осаждении Fe-W-покрытий) приводило: а) к повы-

orcid.org/0000-0002-1189-0817

Готеляк Александр Вячеславович, ORCID: https://

orcid.org/0000-0002-5529-2317

Ющенко Сергей Петрович, д.х.н., ORCID: https://

orcid.org/0000-0001-9780-0415

Коваленко Кирилл Владимирович, ORCID: https://

orcid.org/0000-0001-7445-6826

Дикусар Александр Иванович, д.х.н., проф.,

Список литературы

[1] Eliaz N., Gileadi N. Induced codeposition of alloys of

tungsten, molybdenum and rhenium with transition

metals // Modern Aspects Electrochem. 2008. V. 42.

P. 191-301.

Рис. 3. Микротвердость Fe-W-покрытий, полученных

с разделенными анодным и катодным пространствами

при различных степенях эксплуатации электролита до

[2] Tsyntsaru N., Cesiulis H., Donten M., Sort J., Pellicer E.,

удаления поверхностного слоя (1) и после (2).

Podlaha-Murphy E. J. Modern trends in tungsten alloys

376

Данильчук В. В. и др.

electrodeposition with iron group metals // Surf.

soluble tungsten anode // Russ. J. Appl. Chem. 2016.

Eng. Appl. Electrochem. 2012. V. 48 (6). P. 491-520.

V. 89. N 9. P. 1427-1433.

[3] Cesiulis H., Tsyntsaru N., Podlaha E., Deyang

[13]

Готеляк А. В., Силкин С. А., Яхова Е. А.,

Li, Sort J. Electrodeposition of iron-group alloys

Дикусар А. И. Влияние рН и объемной плотно-

into nanostructured oxide membranes: Synthetic

сти тока на скорость осаждения и микротвердость

challenges and properties // Current Nanosci.

Сo-W покрытий, электроосажденных из концен-

трированного бор-глюконатного электролита //

1573413714666180410154104

ЖПХ. 2017. Т. 90. № 4. С. 443-448 [Gotelyak A. V.,

[4] Brenner A. Electrodeposition of alloys. Principle and

Silkin S. A., Yahova E. A., Dikusar A. I. Effect of pH

practice. New York: Academic, 1963. 734 p. https://

and volume current density on deposition rate and

doi.org/10.1016/b978-1-4831-9807-1.50032-5

microhardness of Co-Wcoatings electrodeposited

[5] Podlaha E. J., Landolt D. Induced codeposition // J.

from concentrated boron-gluconate electrolyte // Russ.

Electrochem. Soc. 1996. V. 143. P. 884-893. https://

J. Appl. Chem. 2017. V. 90. N 4. P. 541-546. https://

doi.org/10.1149/1.1836554

doi.org/10.1134/s1070427217040085 ].

[6] Podlaha E. J., Landolt D. Induced codeposition I.

[14]

Данильчук В. В., Силкин С. А., Готеляк А. В.,

An experimental investigation of Ni-Mo alloys // J.

Буравец В. А., Митина Т. Ф., Дикусар А. И.

Electrochem. Soc. 1996. V. 143. P. 893-896. https://

Влияние анодных процессов на механические

doi.org/10.1149/1.1836554

свойства и скорость осаждения Co-W покрытий

[7] Belevskii S. S., Gotelyak A. V., Silkin S. A.,

из бор-глюконатного электролита // Электрохимия.

Dikusar A. I. Macroscopic size effect of the

2018. Т. 54. № 11. С. 908-914 [Danil′chuk V. V.,

microhardness of electroplated iron group metal-

Silkin S. A., Gotelyak A. V., Buravets V. A., Mitina T. F.,

tungsten alloy coatings: Impact of electrode potential

Dikusar A. I. The Mechanical properties and rate

and oxygen-conaining impurities // Surf. Eng. Appl.

of electrodeposition of Co-W alloys from a boron-

Electrochem. 2019. V. 55 (1). P. 46-52.

gluconate bath: Impact of anodic processes // Russ. J.

Electrochem. 2018. V. 54. N 11. P. 930-936. https://

[8] Sun S., Bairachna T., Podlaha E. J. Induced

doi.org/10.1134/s1023193518130116 ].

codeposition behavior of electrodeposited Ni-Mo-W

[15]

Silkin S. A., Gotelyak A. V., Tsyntsaru N. I.,

alloys // J. Electrochem. Soc. 2013. V. 160 (10).

Dikusar A. I. Electrodeposition of alloys of the iron

group metals with tungsten from citrate and gluconate

[9] Nicolenko A., Tsyntsaru N., Fornell J., Pellicer E.,

solutions: Size effect of microhardness // Surf. Eng.

Reklaitis J., Baltrunas D., Cesiulis H., Sort J. Mapping

Appl. Electrochem. 2017. V. 53 (1). P. 6-13. https://

of mechanical and magnetic properties of Fe-W alloys

doi.org/10.3103/s1068375517010136

electrodeposited from Fe(III)-based glycolate-citrate

[16]

Donten M., Cesiulis H., Stojek Z. Electrodeposition

bath // Mater. Design. 2018. V. 139. P. 429-438.

and properties of Ni-W, Fe-W and Fe-Ni-W

amorphous alloys. a comparative study // Electrochim.

[10] Nicolenko A., Tsyntsaru N., CesiulisH. Fe (III)-based

Acta. 2000. V. 45. P. 3389-3396.

ammonia-free bath for electrodepositionof Fe-W

alloys // J. Electrochem. Soc. 2017. V. 164 (9). P. 590-

[17]

Гамбург Ю. Д., Захаров Е., Горюнов Г. Электро-

химическое осаждение, структура и свой-

[11] Mulone A., Nicolenco A., Hoffmann V., Klement U.,

ства сплава железо-вольфрам // Электрохимия.

Tsyntsaru N., Cesiulis H. In-depth characterization

2001. Т. 37. № 7. С. 789-792 [Gamburg Yu.,

of as-deposited and annealed Fe-W coatings

Zahkarov E., Gorynov G. Electrodeposition,

electrodeposited from glycolate-citrate plating bath //

structure, and properties of iron-tungsten alloys //

Electrochim. Acta. 2018. V. 261. P. 167-177. https://

Russ. J. Electrochem. 2001. V. 37. P. 670-673. https://

doi.org/10.1016/j.electacta.2017.12.051

doi.org/10.1023/a:1016752231015 ].

[12] Белевский С. С., Бобанова Ж. И., Буравец В. А.,

[18]

Tsyntsaru N., Bobanova J., X. Ye, Cesiulis H.,

Готеляк А. В., Данильчук В. В., Силкин С. А.,

Dikusar А. I. Prosycevas I.,Celis J.-P. Iron-tungsten

Дикусар А. И. Электроосаждение Co-W покрытий

alloys electrodeposited under direct current from

из бор-глюконатного электролита с использова-

citrate-ammonia plating baths // Surf. Coat. Technol.

нием вольфрамового анода // ЖПХ. 2016. Т. 89.

2009. V. 203. P. 3136-3141.

№ 9. C. 1135-1141 [Belevskii S. S., Bobanova Zh. I.,

Buravets V. A., Gotelyak A. V., Danil′chuk V. V.,

[19]

Бобанова Ж. И., Дикусар А. И., Цесиулис Х.,

Silkin S. A., Dikusar A. I. Electrodeposition of Co-W

Целис Ж.-П., Цынцару Н. И., Просичеваc И.

coatings from boron gluconate electrolyte with a

Микромеханические и трибологические свойства

Электроосаждение Fe-W-покрытий из цитратной ванны...

377

нанокристаллических покрытий на основе сплавов

[20] Гамбург Ю. Д., Захаров Е. Н. Электроосаждение

железа с вольфрамом, полученных из цитратно-ам-

тройных сплавов Fe-W-H // Электрон. обраб. ма-

миачных растворов // Электрохимия. 2009. Т. 45.

териалов. 2018. T. 54 (6). C. 1-8.

№ 8. C. 960-966 [Bobanova Zh. I., Dikusar A. I.,

Cesiulis H., Celis J.-P., Tsyntsaru N. I., Prosycevas I.

[Gamburg Yu. D., Zaharov E.N. Electrodeposition of

Micromechanical and tribological properties of

triple alloys Fe-W-H // Surf. Eng. Appl. Electrochem.

nanocrystalline coatings of iron-tungsten alloys

2019. V. 55 (4). P. 402-409 ].

electrodeposited from citrate-ammonia solutions //

[21] Belevskii S. S., Gotelyak A. V., Yushchenko S. P.,

Russ. J. Elrctrochem. 2009. V. 45. P. 895-901. https://

Dikusar A. I. Electrodeposition of nanocrystalline

doi.org/10.1134/s1023193509080096 ].

Fe-W coatings from citrate bath // Surf. Eng. Appl.

Electrochem. 2019. V. 55 (2). P. 119-129.