506

Донской И. Г.

Журнал прикладной химии. 2020. Т. 93. Вып. 4

УДК 662.7; 662.61

ЧИСЛЕННОЕ МОДЕЛИРОВАНИЕ И ОПТИМИЗАЦИЯ РЕЖИМОВ

ГАЗИФИКАЦИИ ДРЕВЕСНОЙ БИОМАССЫ

В ПОТОКЕ ПАРОКИСЛОРОДНОГО ДУТЬЯ

© И. Г. Донской

Институт систем энергетики им. Л. А. Мелентьева СО РАН,

664033, г. Иркутск, ул. Лермонтова, д. 130

E-mail: donskoy.chem@mail.ru

Поступила в Редакцию 20 сентября 2019 г.

После доработки 11 декабря 2019 г.

Принята к публикации 14 декабря 2019 г.

Растительная биомасса (например, древесина, отходы сельского хозяйства и лесозаготовок) счита-

ется сырьем с лучшими экологическими характеристиками, чем ископаемое топливо. Основные пер-

спективы биоэнергетики связаны со сжиганием и газификацией в небольших энергосистемах, в том

числе в составе гибридных электростанций. Для увеличения эффективности процессов газификации

часто используется обогащенный кислородом газифицирующий агент, а также тонкоизмельченное

топливо (для интенсификации процессов переноса и химических превращений). Термодинамические

оценки показывают возможность достижения эффективности процесса газификации на уровне

0.8-0.9, однако экспериментально достигнутые значения редко превышают 0.7. В настоящей работе

с помощью математического моделирования исследованы возможности повышения эффективности

процесса газификации биомассы.

Ключевые слова: газификация; биомасса; математическое моделирование; оптимизация

DOI: 10.31857/S0044461820040052

Установки с газификацией топлива используются

биомассы может способствовать стабилизации ре-

в химической технологии и энергетике. Растительная

жимов горения и газификации низкореакционных

биомасса, будучи традиционным топливом для стран

топлив, таких как угли высокой степени метамор-

с низким уровнем технологического развития, в по-

физма или коксовые остатки нефтепереработки.

следнее время приобретает статус важного возоб-

Газификация часто используется для производства

новляемого сырья. Согласно данным [1-3], мировое

химического сырья, в первую очередь водорода и

потребление биомассы для получения энергии дости-

синтез-газа. Существуют предпосылки для разви-

гает 1 млрд т в нефтяном эквиваленте и, по разным

тия технологий получения «биодизеля», «биоугля» и

прогнозам, может увеличиться от 2 до 3 раз к 2040 г.

других продуктов термической переработки биомас-

Основные перспективы прироста доли биомассы в

сы, которые могут быть использованы для получе-

энергетике связаны со сжиганием биомассы (в том

ния энергии [17, 18]. Закономерности термического

числе в смеси с углем) и газификацией биомассы в

разложения, горения и газификации растительных

малых энергосистемах [4-6], в том числе в составе

топлив интересны не только с точки зрения их термо-

гибридных установок [7-10].

химической переработки, но и с позиций обеспечения

Известны разные варианты газогенераторов для

пожаровзрывобезопасности, поскольку они играют

переработки биомассы: слоевые (прямой и обращен-

важную роль в процессах тления и горения топлива

ный процессы, фильтрационное горение) [11, 12];

при его хранении, в формировании лесных пожаров

реакторы кипящего слоя [13]; реакторы с пылегазо-

[19, 20].

вым потоком [14]; ступенчатные и комбинированные

Основным критерием энергетической эффектив-

реакторы [15, 16]. Высокая реакционная способность ности процесса газификации является химический

Численное моделирование и оптимизация режимов газификации древесной биомассы в потоке парокислородного дутья

507

КПД (Сold Gas Efficiency, CGE), определяемый фор-

ной кинетики процессов пиролиза и газофазного окис-

мулой

ления. Модели на основе методов вычислительной

гидродинамики для газификации частиц биомассы

в лабораторных реакторах предложены в [36-39].

Целью настоящей работы являлось исследование

эффективности процесса газификации измельченной

где Qf — теплота сгорания твердого топлива, Gf —

биомассы в широком диапазоне условий для поиска

расход топлива, Qg — теплота сгорания генераторно-

оптимальных условий работы газогенератора и улуч-

го газа, Gg — выход генераторного газа.

шения характеристик генераторного газа методом

Термодинамический анализ газификации биомас-

математического моделирования.

сы [21] дает верхнюю оценку химического КПД на

уровне 0.8-0.9. Однако, как показывает анализ име-

Экспериментальная часть

ющихся экспериментальных данных [22, 23], эти

значения трудно достичь на практике. Относительно

Математическая модель процесса строится

низкие температуры, которые достигаются при воз-

на основе теплового баланса топливных частиц и

душной газификации биомассы, обусловливают

прилегающей к ним газовой пленки. Принимаются

высокий выход смолистых продуктов, содержащих

следующие предположения о протекании процесса

значительную часть теплотворной способности то-

газификации:

плива. Для повышения температуры в зоне горения

— процесс газификации протекает достаточно ин-

часто используется обогащенный кислородом ли-

тенсивно, чтобы можно было пренебречь тепловыми

бо высокотемпературный газифицирующий агент.

потерями;

В работах [24-27] эти процессы исследовались на

— реакционная зона газогенератора может рас-

лабораторных установках. При этом выделяющаяся

сматриваться в приближении реактора идеального

смола и растрескивающиеся частицы образуют сажу,

вытеснения;

а особенности проведения минеральных компонентов

— скорость сушки лимитируется внешним массо-

способствуют увеличению выхода микрометровых

обменом с окружающим воздухом;

фракций летучей золы [28-30]. Экспериментальные

— скорость пиролиза пропорциональна содержа-

исследования процессов воздушной и кислородной

нию летучих веществ в частице и зависит от темпе-

газификации растительной биомассы обычно прово-

ратуры по аррениусовскому закону;

дятся на установках с нисходящим пылевым потоком,

— скорость газификации определяется из клас-

иногда с закрученным потоком [31, 32], с варьиро-

сического уравнения диффузионно-кинетической

ванием расходов, состава дутья и размеров частиц.

теории горения углерода.

Однако достигнутый в лабораторных исследовани-

Уравнение теплового баланса для древесной ча-

ях химический КПД автотермической газификации

стицы записывается следующим образом:

остается на том же уровне (около 0.7). В связи с этим

интересно исследовать макрокинетические ограниче-

ния, которые не позволяют достигнуть теоретически

обоснованных значений эффективности.

где cp — удельная теплоемкость топлива (Дж·кг-1·K-1),

Авторы [33] разработали одномерную стационар-

m — масса частицы (кг), T — температура частицы

ную модель процесса газификации измельченной

(K), ε — степень черноты частицы, σ — постоянная

биомассы в несущем потоке, построенную в виде

Стефана-Больцмана (Вт·м-2·K-4), S — площадь по-

набора субмоделей для разных зон, которые представ-

верхности частицы (м2), Tw — температура окружаю-

лены в виде реакторов идеального перемешивания

щей среды (K), α — коэффициент конвективного тепло-

или идеального вытеснения. Такой подход позволяет

переноса (Вт·м-2·K-1), Qdr — теплота испарения влаги

повысить вычислительную эффективность математи-

(Вт), Qr — теплота химических превращений (Вт).

ческой модели за счет снижения уровня детализации,

Скорость сушки вычисляется по формуле

при этом сохранить ряд важных особенностей течения

в реакторе, таких как развитие факела и образование

зоны рециркуляции (этот подход был предложен для

описания процессов газификации твердого топлива в

где jdr — поток влаги (кг·с-1), β — коэффициент мас-

[34]). В работе [35] рассматривается поведение частиц

сообмена (м·с-1), CH2O — концентрация водяных

биомассы в лабораторном реакторе с учетом деталь-

паров (кг·м-3).

508

Донской И. Г.

Коэффициент конвективного теплообмена и мас-

Зная кинетические характеристики топлива и ко-

сообмена для частицы в потоке рассчитывается по

эффициенты диффузионного переноса, можно найти

формуле Сокольского:

количество топлива, прореагировавшего за время

пребывания частицы в реакторе, численным интегри-

Nu = Sh = 2 + 0.1Re2/3,

рованием уравнений (1) и (2).

где Nu — число Нуссельта, Sh — число Шервуда,

Химическая кинетика реакций в газовой фазе не

Re — число Рейнольдса (построенное по размеру

рассматривается: предполагается, что выходящие в

частицы).

газовую фазу вещества быстро достигают состояния

Скорость пиролиза описывается кинетическим

равновесия. Таким образом, химические превраще-

уравнением первого порядка:

ния описываются с помощью термодинамической

модели с макрокинетическими ограничениями на

(1)

скорость гетерогенных превращений. Такой подход

применим для высокотемпературных процессов, в

которых скорость газофазных процессов достаточно

где mV — масса летучих в частице (кг), Apyr —

высока по сравнению со скоростью гетерофазных.

предэкспоненциальный коэффициент (с-1),

В этом случае задача расчета химического состояния

Epyr — энергия активации стадии пиролиза

газовой фазы выглядит следующим образом [40]:

(Дж·моль-1), R — универсальная газовая постоянная

Найти

(8.314 Дж·моль-1·K-1).

minG(ng)

Летучие вещества в модели представляются ме-

при условиях:

ханической смесью химических элементов, которые

после выхода из частицы топлива распределяются

по молекулярным формам по условиям химического

равновесия. Скорость реагирования топлива с газо-

Ang = b

образными окислителями записывается следующим

ng ≥ 0

образом:

Здесь G — свободная энергия Гиббса (Дж), ng —

(2)

вектор состава газовой фазы (моль), μ0 — стандарт-

ный химический потенциал вещества (Дж·моль-1),

σ — общее количество молей газовой фазы (моль),

где mC — масса топлива (кг), keff — эффективная

A — матрица материального баланса, b — вектор

константа скорости гетерогенной реакции (м·с-1),

молей химических элементов.

S — площадь поверхности топлива (м2), Cox — кон-

Изобарно-изотермический потенциал в данном

центрация окислителя (кг·м-3).

случае выбран в целях упрощения вычислений: в ста-

Эффективная константа скорости выражается че-

ционарном состоянии локальную температуру можно

рез кинетические и массообменные коэффициенты

считать постоянным параметром, а баланс теплоты

(в предположении, что кинетический порядок ре-

учитывается при решении уравнений теплообмена.

акции по окислителю равен единице) следующим

Количество углерода, переходящего в газовую

образом:

фазу при газификации, учитывается в виде поправ-

ки к вектору b, который кроме элементного состава

исходной газовой фазы включает в себя изменение

элементного состава твердого топлива в процессе

где kR — кинетическая константа скорости гетероген-

пиролиза и газификации.

ной реакции (м·с-1), kD — коэффициент массообмена

Схему для расчета теплообмена в поточном реак-

частицы с потоком (м·с-1).

торе можно представить следующим образом. Это

Кинетическая константа скорости гетерогенной

одномерная по пространственным координатам схе-

реакции зависит от температуры по экспоненциаль-

ма, в которой рассматривается теплообмен между то-

ному закону:

пливом, газом и стенкой. Тепловые потоки включают

кондуктивный (в том числе за счет турбулентного

переноса), конвективный и лучистый теплообмен.

В стационарном состоянии сумма потоков в каждой

где A — предэкспоненциальный коэффициент (м·с-1),

вершине должна равняться нулю. Таким образом, для

E — энергия активации (Дж·моль-1).

расчета режимов работы газогенератора необходи-

Численное моделирование и оптимизация режимов газификации древесной биомассы в потоке парокислородного дутья

509

мо составить и решить систему уравнений баланса

точностью (с отмеченной поправкой на эффективный

теплоты в каждой точке реактора. Результирующая

внутренний диаметр). Хотя коэффициент корреля-

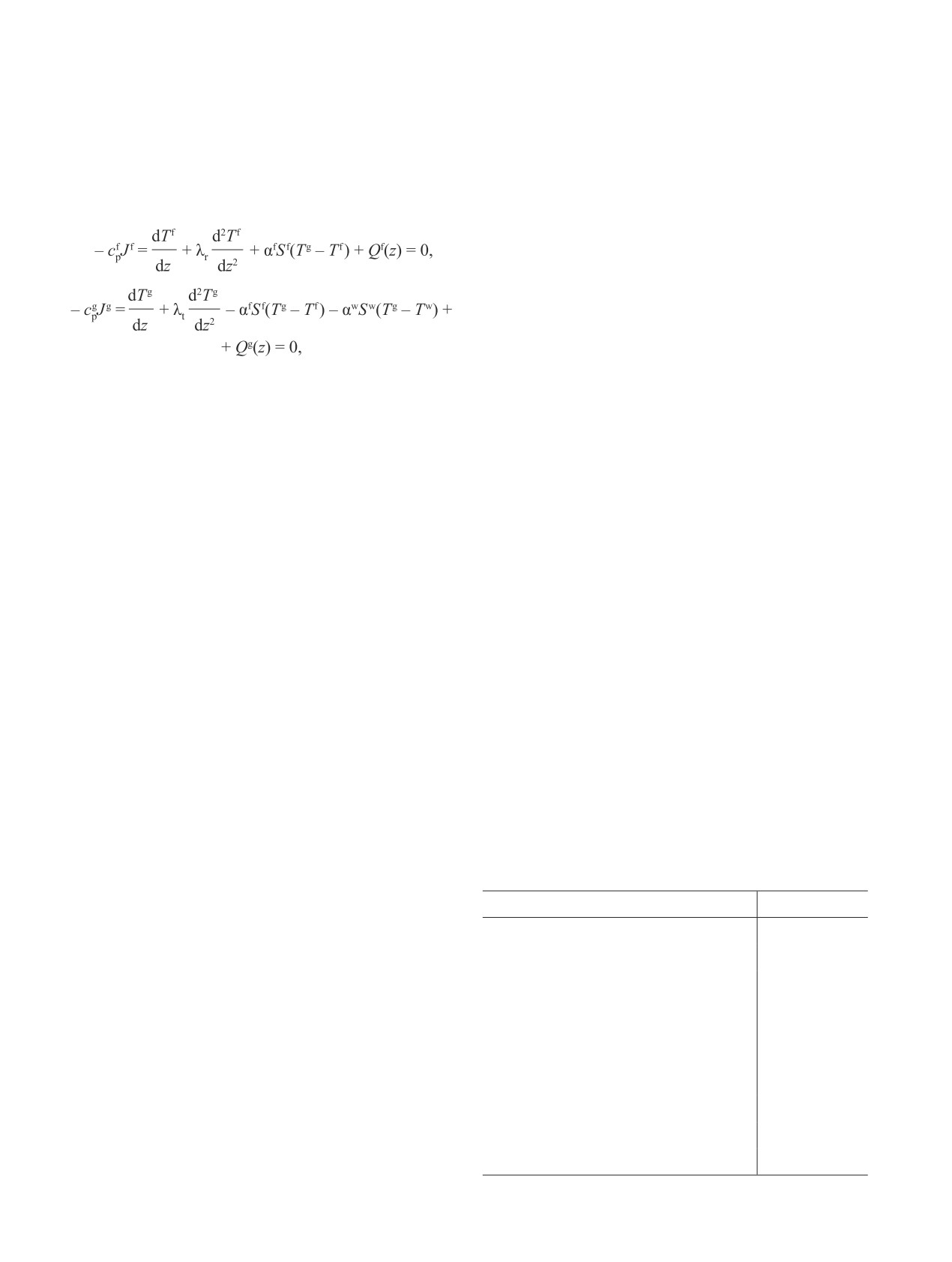

система уравнений стационарного теплопереноса в

ции, полученный для всех компонентов, составля-

потоке выглядит следующим образом:

ет 0.91, локальные ошибки могут достигать 50%.

Химический КПД газификации завышен в среднем

на 11% (в относительных величинах). Содержание

метана в полученном газе недооценивается моделью,

а содержание СО и Н2, наоборот, выше измеренного.

Тем не менее можно сделать вывод, что качественное

соответствие результатов моделирования и литера-

турных данных не наблюдается.

Расчетные профили температур и концентраций по

где сp — удельная теплоемкость (Дж·кг-1·K-1) (ин-

длине реакционной зоны для одного из режимов пред-

декс f — для топлива, g — для газа); J — массовый

ставлены на рис. 2. В области смешения происходит

расход (кг·с-1) (индекс f — для топлива, g — для

прогрев и частичная сушка топлива, после чего выде-

газа); T — температура (K) (f — топливо, g — газ,

ляющиеся летучие вещества быстро сгорают в атмос-

w — стенка); z — координата, направленная вдоль

фере кислорода. Область высоких температур, однако,

оси реактора (м); λr — эффективная лучистая тепло-

оказывается довольно узкой: уже после 0.5 м реакци-

проводность облака частиц топлива (Вт·м-1·K-1);

онной зоны скорости реакций существенно замед-

λt — эффективная турбулентная тепловодность газа

ляются. Основными продуктами являются СО и Н2,

(Вт·м-1·K-1); α — коэффициент межфазного тепло-

хотя доля балласта (негорючих компонентов, в пер-

обмена (Вт·м-2·K-1) (индекс f — для теплообмена

вую очередь СО2 и Н2О) составляет порядка 30 об%.

между газом и частицами топлива, w — для теплооб-

Оптимальный химический КПД, достигнутый в

мена между газом и стенкой реактора); S — площадь

экспериментах [42], близок к 0.75. Теоретические

теплопереноса (м2) (f — теплообмен между газом и

расчеты показывают возможность достижения КПД

топливом, w — между газом и стенкой); Q — тепло-

около 0.87 (для давления 7 бар).

вой источник (Вт) (f — для твердой фазы, g — для

Далее расчеты проводили для оптимизации про-

газовой фазы).

цесса газификации биомассы в парокислородном

Коэффициенты переноса и численный метод ре-

потоке. Геометрические параметры реактора и реак-

шения уравнений подробно рассмотрены в [41].

ционная способность топлива остаются такими же,

как и в предыдущих расчетах. Расход топлива зафик-

сирован на уровне 50 кг·ч-1. В расчетах изменяется

Обсуждение результатов

удельный расход кислорода и водяного пара, а также

Параметры реактора взяты из работы [42].

давление в реакторе (от 1 до 10 бар). Влияние расхо-

Рассматривается цилиндрический реактор с расходом

топлива 30-120 кг·ч-1, рабочее давление в реакторе

Состав и свойства биомассы для расчетов процесса

составляет от 1 до 10 бар. Геометрические размеры

газификации в потоке

реактора: длина реакционной зоны 2 м, внутренний

Показатель

Значение

диаметр реактора 0.45 м (немного меньше, чем в

исходной работе; это значение было подобрано для

Влажность W r, %

6.7

лучшего согласования по времени пребывания частиц

Зольность Ar, %

0.34

в реакционной зоне). Температура топлива, посту-

Содержание, %:

пающего в реактор, составляет 25°С; температура

летучих веществ Vdaf

82.7

пара 100°С; температура газифицирующего агента

углерода Cdaf

51

25°С. Газифицирующим агентом здесь является смесь

водорода Hdaf

6.22

O2/N2/H2O с концентрацией азота до 40 об%.

азота Ndaf

0.1

Модель была протестирована с использованием

серы Sdaf

0.01

данных работы [42] для давлений 2-7 бар. Состав и

свойства топлива приведены в таблице. Результаты

Высшая теплота сгорания Qr, МДж·кг-1

15.96

сравнения экспериментальных и расчетных данных

Плотность, кг·м-3

900

для 28 режимов приведены на рис. 1. Среднее время

Средний размер частиц, мкм

120-180

пребывания частиц оценивается моделью с хорошей

510

Донской И. Г.

Рис. 1. Сравнение расчетных и экспериментальных данных [42].

a — химический КПД (CGE), tc — среднее время пребывания частиц (с); б — состав сухого газа (об%).

Рис. 2. Результаты математического моделирования для режима газификации биомассы с тепловой мощностью

600 кВт (давление 7 бар, коэффициент избытка окислителя 0.25).

а — изменение температуры и степени конверсии топлива, б — изменение состава газа.

да пара в выбранном диапазоне (0-0.2 моль·моль-1

к тому, что при фиксированной длине реакционной

углерода топлива) оказалось слабым по сравнению с

зоны единственной завершенной стадией конверсии

другими параметрами. Представленные на рис. 3 рас-

является выход летучих веществ. Чтобы газифици-

четные данные получены при фиксированном расходе

ровать огарок, требуется либо высокая температура,

пара (0.2 моль·моль-1 углерода топлива).

либо достаточно большое время пребывания. При

Расчеты показывают, что повышение давления

низких давлениях реализуется первый сценарий: мак-

в реакторе способствует повышению химического

симальный химический КПД при давлении 1 бар

КПД, а его оптимальные значения достигаются при

достигается при коэффициенте избытка окислителя,

меньших расходах окислителя (рис. 3, а). Эти эффек-

равном 0.41, что соответствует температуре зоны

ты можно объяснить с позиций термодинамики и ки-

активного горения ~2250 K (рис. 3, б). Химический

нетики гетерогенных реакций. Увеличение давления

КПД при коэффициентах избытка окислителя, мень-

приводит к увеличению времени пребывания частиц

ших 0.3, видимо, определяется степенью окисления

топлива в реакторе, в результате реакционная система

пирогаза, который является основным продуктом.

находится ближе к равновесному состоянию (термо-

С увеличением давления реакции газификации успе-

динамические оценки показывают, что теоретическое

вают завершиться благодаря увеличению времени

значение стехиометрического отношения для пол-

пребывания частиц в реакционной зоне газогене-

ной газификации биомассы находится в интервале

ратора, в результате чего даже при низких темпе-

0.2-0.3). Уменьшение времени пребывания приводит

ратурах газификация протекает достаточно полно

Численное моделирование и оптимизация режимов газификации древесной биомассы в потоке парокислородного дутья

511

Рис. 3. Зависимость химического КПД (а) и температуры в зоне горения (б) от коэффициента избытка окислителя

и давления.

даже при невысоких значениях удельного расхода

КПД. С учетом этого ограничения оптимальный хи-

кислорода. Хотя повышение давления и приводит

мический КПД при давлении 10 бар составляет около

к уменьшению коэффициентов диффузии газовых

0.85 — примерно то же значение, что при давлении

реагентов, реакции газификации древесного огарка с

5 бар: дальнейшее повышение давления становится,

СО2 и Н2О в принятых условиях протекают в кинети-

таким образом, нецелесообразным.

ческом режиме, поэтому эффект времени пребывания

оказывается определяющим. Эти выводы могут быть

использованы при оптимизации размеров топливных

Выводы

частиц (в том числе с учетом их распределения в

Проведенные расчеты показывают, что темпе-

разных зонах реактора) [43]. Это особенно актуаль-

ратурный режим процесса газификации древеси-

но, поскольку измельчение растительной биомассы

ны определяется кинетикой гетерогенных реакций:

требует намного больших энергетических затрат по

характерные значения времени пребывания и ре-

сравнению с углем [44].

агирования частиц в реакционной зоне зависят от

Можно предположить, что дальнейшее увеличе-

стехиометрических условий и рабочего давления.

ние давления будет приводить к лучшим условиям

С увеличением давления оптимальный коэффициент

для конверсии топливных частиц (например, в про-

избытка кислорода уменьшается с 0.41 для 1 бар до

мышленных угольных газогенераторах используется

0.2 для 10 бар. Возможно достижение химического

давление до 40 бар). Однако при больших давлениях

КПД процесса газификации порядка 0.85 при давле-

кинетика гетерогенных реакций может изменяться

ниях 5-10 бар, но такие значения достигаются только

из-за эффектов сорбции [45] (представленная здесь

в режимах с невысокими температурами: для обе-

модель не учитывает этих особенностей), к тому же

спечения условий жидкого шлакования необходимо

очень высокие параметры состояния в реакторе могут

увеличивать коэффициент избытка окислителя, что

приводить к усложнению установок с газификацией

нивелирует эффект повышения рабочего давления.

и снижению надежности их работы.

Другие соображения о выборе рабочего давления

связаны с особенностями поведения древесной золы.

Благодарности

Газификация в кислороде обычно предполагает орга-

низацию жидкого шлакоудаления, поэтому помимо

Работа проведена с использованием оборудования

ограничений на эффективность процесса необходимо

ЦКП «Высокотемпературный контур» ИСЭМ СО

более детально рассмотреть термические режимы

РАН.

конверсии [46]. Тогда все режимы с температурой

факела ниже температуры плавления древесной золы

Финансирование работы

(около 1500 K согласно данным [47]: горизонтальная

линия на рис. 2, б) оказываются технологические

Работа выполнена при поддержке Российского

неосуществимыми, и в некоторых случаях среди них

фонда фундаментальных исследований (проект

оказываются режимы с максимальным химическим

№ 18-29-24047).

512

Донской И. Г.

Конфликты интересов

[9] Indrawan N., Thapa S., Bhoi P. R., Huhnke R. L.,

Kumar A. Electricity power generation from co-

Автор заявляет об отсутствии конфликта интере-

gasification of municipal solid wastes and biomass:

сов, требующего раскрытия в данной статье.

Generation and emission performance // Energy. 2018.

V. 162. P. 764-775.

Информация об авторах

[10]

Kozlov A., Marchenko O., Solomin S. The modern state

Донской Игорь Геннадьевич, к.т.н., с.н.с. лабо-

of wood biomass gasification technologies and their

ратории термодинамики ИСЭМ СО РАН, ORCID:

economic efficiency // Energy Procedia. 2019. V. 158.

P. 1004-1008.

[11]

Reed T. B., Das A. Handbook of biomass downdraft

Список литературы

gasifier engine systems. Golden (Colorado), The

[1] Sahu S. G., Chakrabotry N., Sarkas P. Coal-biomass

Biomass Energy Foundation Press, 1998. P. 30-47.

co-combustion: An overview // Renewable Sustainable

[12]

Кислов В. М., Жолудев А. Ф., Кислов М. Б.,

Energy Rev. 2014. V. 39. P. 575-586.

Салганский Е. А. Влияние стадии пиролиза на

фильтрационное горение твердых органических

[2] Bhuiyan A. A., Blicblau A. S., Sadrul Islam A. K. M.,

веществ // ЖПХ. 2019. Т. 92. № 1. С. 61-67. https://

Naser J. A review on thermo-chemical characteristics of

doi.org/10.1134/S0044461819010080 [Kislov V. M.,

coal/biomass co-firing in industrial furnace // J. Energy

Zholudev A. F., Kislov M. B., Salgansky E. A. Effect of

Inst. 2018. V. 91. N 1. P. 1-18.

the pyrolysis step on the filtration combustion of solid

organic fuels // Russ. J. Appl. Chem. 2019. V. 92. N 1.

[3] Roni M. S., Chowdhury S., Mamun S., Marufuzzaman M.,

P. 57-63.

Lein W., Johnson S. Biomass co-firing technology

with policies, challenges, and opportunities: A global

[13]

Gomez-Barea A., Leckner B., Perales A. V., Nilsson S.,

review // Renewable Sustainable Energy Rev. 2017.

Cano D. F. Improving the performance of fluidized

V. 78. P. 1089-1101.

bed biomass/waste gasifiers for distributed electricity:

A new three-staged gasification system // Appl.

[4] Sansaniwal S. K., Rosen M. A., Tyagi S. K. Global

Thermal Eng. 2013. V. 50. P. 1453-1462.

challenges in the sustainable development of biomass

gasification: An overview // Renewable Sustainable

[14]

Weiland F., Hedman H., Marklund M., Wiinikka H.,

Energy Rev. 2017. V. 80. P. 23-43.

Ohrman O., Gebart R. Pressurized oxygen blown

entrained-flow gasification of wood powder // Energy

[5] Castaldi M., van Deventer J., Lavoie J. M., Legrand J.,

Fuels. 2013. V. 27. P. 932-941.

Nzihou A., Pontikes Y., Py X., Vandecasteele C.,

Vasuedevan P. T. Progress and prospects in the field

[15]

Gadsboll R. O., Clausen L. R., Thomsen T. P.,

of biomass and waste to energy and added-value

Ahrenfeldt J., Henriksen U. B. Flexible TwoStage

materials // Waste Biomass Valorization. 2017. V. 8.

biomass gasifier designs for polygeneration

N 6. P. 1875-1884.

operation // Energy. 2019. V. 166. P. 939-950.

[6] Bisht A. S., Thakur N. S. Small scale biomass

[16]

Xiao Y., Xu S., Song Y., Shan Y., Wang C., Wang G.

gasification plants for electricity generation in India:

Biomass steam gasification for hydrogen-rich gas

Resources, installation, technical aspects, sustainability

production in a decoupled dual loop gasification

criteria & policy // Renewable Energy Focus. 2019.

system // Fuel Processing Technol. 2017. V. 165.

V. 28. P. 112-126.

[17]

Sikarwar V. S., Zhao M., Fennell P. S., Shah N.,

[7] Ahrenfeldt J., Thomsen T. P., Henriksen U.,

Anthony E. J. Progress in biofuel production from

Claussen L. R. Biomass gasification cogeneration —

gasification // Progress Energy Combust. Sci. 2017.

A review of state of the art technology and near future

V. 61. P. 189-248.

perspectives // Appl. Thermal Eng. 2013. V. 50. N 2.

P. 1407-1417.

[18]

Perkins G., Bhaskar T., Konarova M. Process

development status of fast pyrolysis technologies for

[8] Gonzalez A., Riba J.-R., Rius A. Optimal sizing of a

the manufacture of renewable transport fuels from

hybrid grid-connected photovoltaic-wind-biomass

biomass // Renewable Sustainable Energy Rev. 2018.

power system // Sustainability. 2015. V. 7. P. 12787-

V. 90. P. 292-315.

Численное моделирование и оптимизация режимов газификации древесной биомассы в потоке парокислородного дутья

513

[19]

Baranovskiy N. V. Mathematical modeling for the

[30] Wiinikka H., Toth P., Jansson K., Molinder R.,

forest fuel layer ignition caused by focused solar

Brostrom M., Sandstrom L., Lighty J.S., Weiland F. Particle

radiation flux // Proc. of SPIE — The International

formation during pressurized entrained flow gasification

Society for Optical Engineering. 2015. V. 9680. Paper

of wood powder: Effects of process conditions on

N 96805L.

chemical composition, nanostructure, and reactivity //

Combust. and Flame. 2018. V. 189. P. 240-256.

[20]

Марченко О. В., Соломин С. В. О целесообразно-

сти экологически чистого использования древес-

[31] Risberg M., Ohrman O. G. W., Gebart B. R.,

ных отходов в Байкальском регионе // ХХI век.

Nilsson P. T., Gundmunsson A., Sanati M. Influence

Техносферная безопасность. 2019. Т. 4. № 1. С. 20-

from fuel type on the performance of an air-blown

cyclone gasifier // Fuel. 2014. V. 116. P. 751-759.

[21]

Prins M. J., Ptasinski K. J., Janssen F. J. J. G. From coal

to biomass gasification: Comparison of thermodynamic

[32] Костюнин В. В., Потапов В. Н. Опыт создания

efficiency // Energy. 2007. V. 32. P. 1248-1259.

вихревых газогенераторов нового типа для перера-

ботки сложных топлив и биомассы // Современная

[22]

Svishchev D. A., Kozlov A. N., Donskoy I. G.,

наука: исследования, идеи, результаты, технологии.

Ryzhkov A. F. A semi-empirical approach to the

2014. № 1 (14). С. 82-88.

thermodynamic analysis of downdraft gasification //

[33] Andersson J., Umeki K., Furusjo E., Kirtania K.,

Fuel. 2016. V. 168. P. 91-106.

Weiland F. Multiscale reactor network simulation of

an entrained flow biomass gasifier: Model description

[23]

Sansaniwal S. K., Pal K., Rosen M. A., Tyagi S. K.

and validation // Energy Technol. 2017. V. 5. P. 1-12.

Recent advances in the development of biomass

gasification technology: A comprehensive review //

[34] Monaghan R. F. D., Ghoniem A. F. A dynamic reduced

Renewable Sustainable Energy Rev. 2017. V. 72.

order model for simulating entrained flow gasifiers.

Part I: Model development and description // Fuel.

[24]

Kobayashi N., Tanaka M., Piao G., Kobayashi J.,

2012. V. 91. P. 61-80.

Hatano S., Itaya Y., Mori S. High temperature air-

blown woody biomass gasification model for the

[35] Billaud J., Valin S., Peyrot M., Salvador S. Influence

estimation of an entrained down-flow gasifier // Waste

of H2O, CO2 and O2 addition on biomass gasification

Management. 2009. V. 29. N 1. P. 245-251.

in entrained flow reactor conditions: Experiments and

modelling // Fuel. 2016. V. 166. P. 166-178.

[25]

Schneider J., Grube C., Herrmann A., Ronsch S.

Atmospheric entrained-flow gasification of biomass

[36] Chen W.-H., Chen C.-J., Hung C.-I., Shen C.-H.,

and lignite for decentralized applications // Fuel

Hsu H.-W. A comparison of gasification phenomena

Processing Technol. 2016. V. 152. P. 72-82. https://

among raw biomass, torrified biomass and coal in an

doi.org/10.1016/j.fuproc.2016.05.047

entrained-flow reactor // Appl. Energy. 2013. V. 112.

[26]

Hernandez J. J., Aranda G., Barba J., Mendoza J. M.

P. 421-430.

Effect of steam content in the air-steam flow

on biomass entrained flow gasification // Fuel

[37] Adeyemi I., Janajreh I., Arink T., Ghenai C.

Processing Technol. 2012. V. 99. P. 43-55. https://

Gasification behavior of coal and woody biomass:

doi.org/10.1016/j.fuproc.2012.01.030

Validation and parametrical study // Appl. Energy.

[27]

Zhao Y., Sun S., Zhou H., Sun R., Tian H., Luan J.,

2017. V. 185. Pt 2. P. 1007-1018.

Quan J. Experimental study on sawdust air

gasification in an entrained-flow reactor // Fuel

[38] Ku X., Wang J., Jin H., Lin J. Effects of operating

Processing Technol. 2010. V. 91. P. 910-914. https://

conditions and reactor structure on biomass entrained-

doi.org/10.1016/j.fuproc.2010.01.012

flow gasification // Renewable Energy. 2019. V. 139.

[28]

Qin K., Jensen P. A., Lin W., Jensen A. D. Biomass

P. 781-795.

gasification behaviour in an entrained flow reactor:

Gas product distribution and soot formation // Energy

[39] Gao X., Zhang Y., Bao F., Li B., Zhao Y., Ke C.,

& Fuels. 2012. V. 26. P. 5992-6002.

Jiang B. CFD modeling of sawdust gasification in a

lab-scale entrained flow reactor based on char intrinsic

[29]

Goktepe B., Umeki K., Gebart R. Does distance among

kinetics. Part 1: Model development // Chem. Eng.

biomass particles affect soot formation in an entrained

Processing — Process Intensification. 2018. V. 125.

flow gasification process? // Fuel Processing Technol.

2016. V. 141. P. 99-105.

[40] Kaganovich B. M., Keiko A. V., Shamansky V. A.

Equilibrium thermodynamic modeling of dissipative

514

Донской И. Г.

macroscopic systems // Advances in chemical

Ash behaviour, feeding issues, and system analyses /

engineering. V. 39. Thermodynamics and kinetics of

Report ECN-C-04-039. 2004. 58 p.

complex systems. Elsevier, 2010. P. 1-74.

[45]

Sircar I., Sane A., Wang W., Gore J. P. A study of high

pressure pinewood char gasification with CO2 // Fuel.

[41] Donskoy I. G., Shamansky V. A., Kozlov A. N.,

2014. V. 134. P. 554-564.

Svishchev D. A. Coal gasification process simulations

using combined kinetic-thermodynamic models in

[46]

Донской И. Г. Влияние состава угольно-биомасс-

one-dimensional approximation // Combust. Theory

ного топлива на эффективность его газификации в

and Modelling. 2017. V. 21. N 3. P. 529-559. https://

газогенераторах поточного типа // Химия тв. топ-

doi.org/10.1080/13647830.2016.1259505

лива. 2019. № 2. С. 55-62.

[42] Weiland F., Wiinikka H., Hedman H., Wennebro J.,

Pettersson E., Gebart R. Influence of process

[Donskoy I. G. Influence of coal-biomass fuel

parameters on the performance of an oxygen blown

composition on the efficiency of its conversion in

entrained flow biomass gasifier // Fuel. 2015. V. 153.

entrained-flow gasifiers // Solid Fuel Chem. 2019.

V. 53. N 2. P. 113-119.

[43] Kumar M., Ghoniem A. F. Application of a validated

gasification model to determine the impact of coal

[47]

Rizvi T., Xing P., Pourkashanian M., Darvell L. I.,

particle grinding size on carbon conversion // Fuel.

Jones J. M., Nimmo W. Prediction of biomass ash

2013. V. 108. P. 565-577.

fusion behaviour by the use of detailed characterisation

methods coupled with thermodynamic analysis // Fuel.

[44] van der Drift A., Boerrigter H., Coda B., Cieplik M. K.,

2015. V. 141. P. 275-284.

Hemmes K. Entrained flow gasification of biomass.