Журнал прикладной химии. 2020. Т. 93. Вып. 4

ВЫСОКОМОЛЕКУЛЯРНЫЕ СОЕДИНЕНИЯ И МАТЕРИАЛЫ НА ИХ ОСНОВЕ

УДК 66.081.6-278

ВЛИЯНИЕ ПАРАМЕТРОВ СУХО-МОКРОГО ФОРМОВАНИЯ

НА СВОЙСТВА ПОЛОВОЛОКОННЫХ МЕМБРАН ИЗ ПОЛИСУЛЬФОНА

© Д. Н. Матвеев, В. П. Василевский, И. Л. Борисов, В. В. Волков, А. В. Волков

Институт нефтехимического синтеза им. А. В. Топчиева РАН,

119991, Россия, г. Москва, Ленинский пр., д. 29

E-mail: dmatveev@ips.ac.ru

Поступила в Редакцию 27 сентября 2019 г.

После доработки 11 ноября 2019 г.

Принята к публикации 14 декабря 2019 г.

Изучено влияние параметров процесса сухо-мокрого формования на свойства пористых половолокон-

ных мембран из полисульфона. В качестве исследуемых параметров были выбраны величина воздушно-

го зазора, давление над полимерным раствором, давление над внутренним осадителем и температура

внутреннего осадителя. Изучено их воздействие на геометрические и морфологические свойства

мембран. Выявлены оптимальные параметры для формования половолоконных мембран из полисуль-

фона, перспективных для использования в качестве пористых подложек композиционных мембран.

Достигнуты высокие величины газопроницаемости при размерах пор, обеспечивающих кнудсеновский

режим течения: проницаемость по диоксиду углерода P/l(CO2) = 48.3 м3·м-2·ч-1·атм-1, — и показаний

идеальной селективности α = 2.63 и α = 0.87 для пар газов Не/СО2 и CO2/N2 соответственно.

Ключевые слова: полисульфон; половолоконная мембрана; сухо-мокрое формование; газопроницае-

мость

DOI: 10.31857/S004446182004009X

Половолоконные мембраны широко используются

вого разделения, в котором совершается превращение

в процессах ультра- и микрофильтрации, мембран-

жидкого раствора полимера в его твердое состояние

ной дистилляции, обратного осмоса, газоразделения

[2]. Фазовое разделение может быть вызвано испаре-

и в гемодиализе [1-5]. Активное применение данная

нием растворителя, нерастворителем и термическим

конфигурация мембран получила благодаря высокой

воздействием [6]. Несмотря на различия в способах

плотности упаковки мембран в модуле (отношение

получения половолоконных мембран, во всех случаях

площади поверхности мембраны к объему модуля).

полимерные растворы или их смеси экструдируют

Это, в свою очередь, позволяет повысить производи-

через специальное формовочное устройство — фи-

тельность и эффективность процесса разделения по

льеру, а внутреннюю полость формируют подачей

сравнению, например, с мембранами плоского типа [2].

внутреннего осадителя, что в итоге приводит к обра-

Получение мембраны в виде полого волокна осу-

зованию полого волокна [7].

ществляется сухим или мокрым способом формо-

Производство половолоконных мембран включает

вания или сочетанием сухого и мокрого способов

большее количество контролируемых параметров

формования. В ходе формования половолоконной

формования по сравнению с процессом создания

мембраны происходит инверсия фаз — процесс фазо-

мембран плоского типа. К таким параметрам относят-

545

546

Матвеев Д. Н. и др.

ся: конструкция и размерные параметры фильеры, со-

вать существенное влияние на кинетику инверсии

став и температура внутреннего осадителя, скорость

фаз, что в значительной степени будет определять ре-

экструзии раствора полимера, вязкость формовочного

зультирующую морфологию и транспортные свойства

раствора, величина воздушного зазора, усилия пост-

мембраны [25]. Иванов и соавт. [26] варьировали пара-

фильерной вытяжки [8] и др.

метры сухо-мокрого метода формования половолокон-

Полисульфон является одним из наиболее ис-

ных мембран из поли(2,6-диметил-1,4-фениленоксид)

пользуемых коммерческих мембранных материа-

а, тем самым управляли геометрическими характе-

лов. Его широкое применение обусловлено низкой

ристиками волокна (внешним и внутренним диаме-

стоимостью, высокой термической и механической

трами) и исследовали влияние этих параметров на

стабильностью, а также высокой химической стой-

механические и газотранспортные свойства мембран.

костью [9]. Для создания половолоконных мембран

Цель данной работы — исследование воздействия

из полисульфона в основном применяется процесс

параметров процесса сухо-мокрого формования на ге-

сухо-мокрого формования [8]. В качестве растворите-

ометрические и морфологические свойства мембран

лей для полисульфона в литературе описано исполь-

из полисульфона и определение параметров формо-

зование N-метилпирролидона, диметилсульфоксида,

вания, при которых половолоконные мембраны из

диметилформамида, диметилацетамида [10] и др. Для

полисульфона демонстрируют наилучшие газотранс-

достижения пористой структуры мембран в расплав

портные свойства. В качестве варьируемых пара-

полимера добавляют порообразователи. В качестве

метров были выбраны величина воздушного зазора

порообразующих добавок для полисульфона активно

между фильерой и первой коагуляционной ванной,

применяются поливинилпирролидон, полиэтиленгли-

давление над полимерным раствором, давление над

коль, полиэтиленоксид [10] и др.

внутренним осадителем и температура внутреннего

Половолоконные мембраны из полисульфона

осадителя.

долгое время являются предметом изучения для

применения в процессах газоразделения [11, 12].

Экспериментальная часть

К основным свойствам газоразделительных мембран

относятся нормализованный по давлению поток и

В работе использовали полисульфон (BASF

селективность. Производительность коммерческих

Ultrason® S 6010) в виде гранул, N-метилпирролидон

мембранных систем зависит от этих свойств: чем

(Acros Organics, 99% extra pure) в качестве раствори-

выше нормализованный по давлению поток и се-

теля. Полиэтиленгликоль со средней молекулярной

лективность, тем выше производительность и тем

массой 400 г·моль-1 (ПЭГ-400, Acros Organics) при-

ниже капитальные и эксплуатационные расходы.

менялся в качестве порообразующей добавки.

Половолоконные мембраны из полисульфона демон-

Для приготовления формовочного раствора по-

стрируют приемлемые значения нормализованного

лисульфон и полиэтиленгликоль (массовое соотно-

по давлению потока и селективности в отношении

шение 1:1.25) помещали в термостатируемый ре-

широкого спектра газов [13]. В работах [13-17] ис-

актор и перемешивали со скоростью 150 об·мин-1

следовались газотранспортные свойства половоло-

при температуре 80°С. Затем в данную систему до-

конных мембран из полисульфона по чистым газам:

бавляли N-метилпирролидон, при этом увеличивая

гелию, диоксиду углерода, азоту, кислороду, метану.

температуру перемешивания до 120°С и скорость

При этом важно отметить, что для устранения дефек-

перемешивания до 500 об·мин-1. В данных условиях

тов, которые могут образоваться в разделительном

формовочный раствор перемешивался в течение 5 ч.

слое, половолоконные мембраны «залечивали» си-

Концентрация полисульфона в растворе принимала

ликоном [13-15, 17].

значение 23.9 мас%. Выбор состава формовочного

Кроме того, половолоконные мембраны из по-

раствора обусловлен требуемым значением его дина-

лисульфона активно применяются в качестве подло-

мической вязкости — 32 000 сПз при 23°С [19, 22, 23].

жечного материала для создания композиционных

После приготовления формовочного раство-

мембран. В качестве материалов для нанесения тон-

ра его термостатировали до 23°С для определения

кого слоя на подложку из полисульфона используют

динамической вязкости при помощи вискозиметра

поли-[1-(триметилсилил)-1-пропин] [18-20], полиди-

Брукфильда Brookfield DV2T-RV. Выбор температуры

метилсилоксан [20, 21], перфторированные акрило-

измерения динамической вязкости определен тем об-

вые сополимеры [22-24] и др.

стоятельством, что температура окружающей среды,

Изменяя в процессе изготовления мембран в виде

при которой происходило формование половолокон-

полых волокон некоторые параметры, можно оказы-

ной мембраны, также составляла 23°С. Фактическое

Влияние параметров сухо-мокрого формования на свойства половолоконных мембран из полисульфона

547

среднее значение динамической вязкости формовоч-

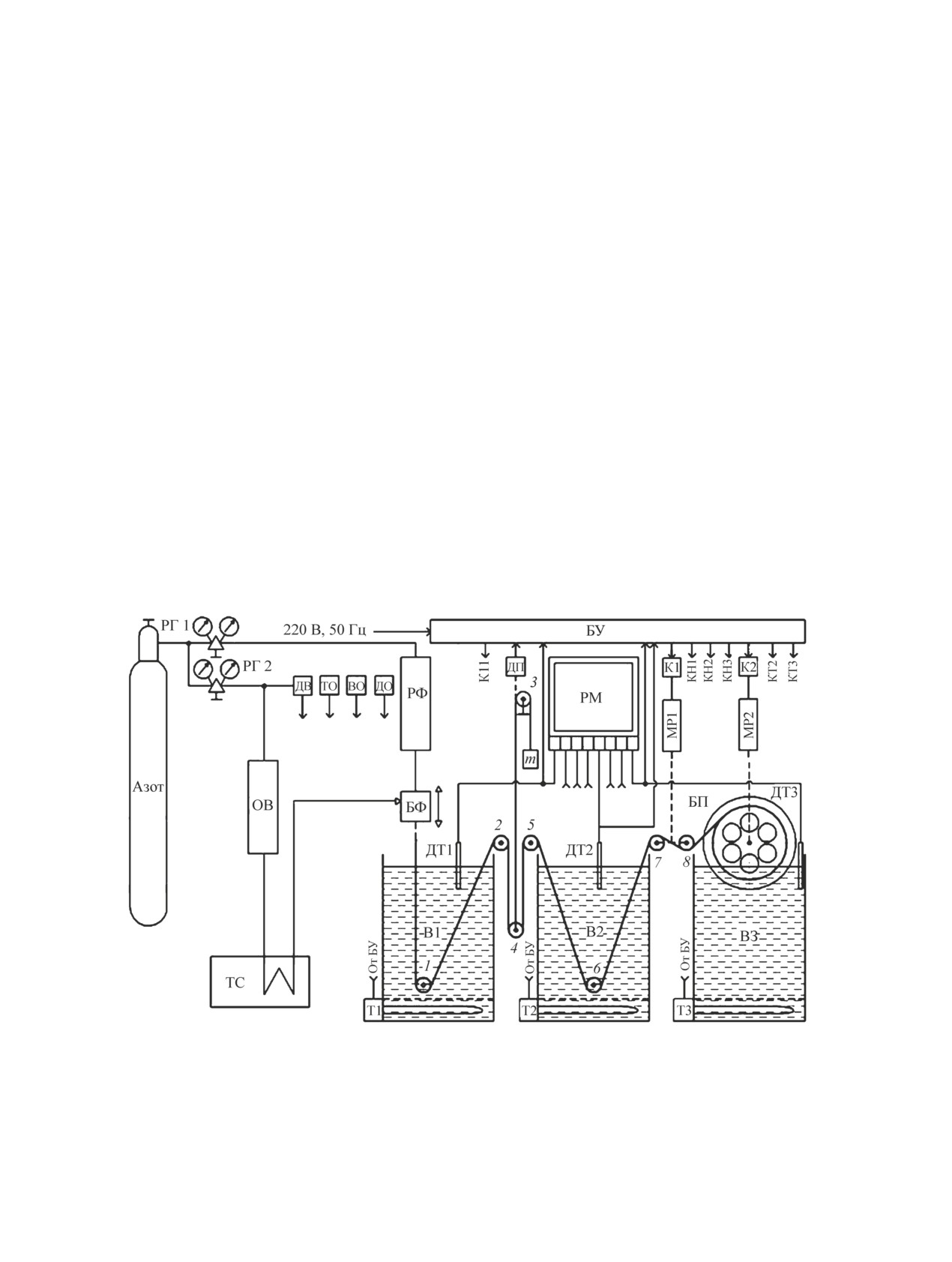

Резервуар формовочного раствора обеспечивает

ных растворов для указанных состава и температуры

возможность подачи в блок фильеры формовочного

составило 33 000 ± 2000 сПз.

раствора путем передавливания газом (азотом) при

Предварительно перед процессом формования

давлении до 20 мПа. Подача азота регулируется газо-

половолоконных мембран формовочная смесь под-

выми редукторами. Подача внутреннего осадителя в

вергалась фильтрованию. Для этого раствор нагре-

блок фильеры производится через термостат для ре-

вали до 120°С с целью снижения его вязкости, чтобы

гулирования и поддержания необходимой температу-

сократить время фильтрации, после чего формовоч-

ры внутреннего осадителя. В работе использовалась

ный раствор фильтровали под давлением азота 1.8-

фильера с внешним диаметром 1.7 мм и внутренним

2.0 бар через сетку из нержавеющей стали с ячейкой

диаметром 0.8 мм.

4-5 мкм. После процедуры фильтрования формовоч-

В составе установки применены три последова-

ный раствор охлаждался до комнатной температуры

тельные ванны: коагуляционная (фильерная) ванна,

и подвергался процессу вакуумной дегазации.

коагуляционная (промывочная) ванна, ванна поло-

Устройство формовочной установки схематично

скания и намотки мембраны. Ванны также снабжены

показано на рис. 1. Образцы половолоконных мем-

устройствами контролируемого нагрева, позволяю-

бран из полисульфона получали методом сухо-мо-

щими варьировать температурные режимы проис-

крой инверсии фаз в варианте формования полого

ходящих в них процессов, и датчиками температуры

волокна на воздухе с подачей внутреннего осадителя

внутри ванны.

внутрь жидкого капилляра полимерного раствора,

Блок управления оснащен многоканальным циф-

при котором получаемое полое волокно наматывается

ровым регистратором, отображающим в реальном

на приемный барабан.

времени технологические параметры с датчиков:

Рис. 1. Схема лабораторной установки по формованию полимерных половолоконных мембран.

РФ — резервуар формовочного раствора; БФ — блок фильеры; РГ1 — газовый редуктор линии формовочного раствора;

РГ2 — газовый редуктор линии внутреннего осадителя; ТС — термостат; БП — приемный барабан; В1 — первая коа-

гуляционная (фильерная) ванна; В2 — вторая коагуляционная (промывочная) ванна; В3 — ванна полоскания и намотки

волокна; Т1, Т2, Т3 — нагреватели ванн; ДТ1, ДТ2, ДТ3 — датчики температуры; БУ — блок управления; РМ — регистра-

тор многоканальный; ДВ — датчик давления азота над внутренним осадителем; ТО — датчик температуры окружающей

среды; ВО — датчик влажности окружающей среды; ДО — датчик давления окружающей среды.

1-8 — система направляющих роликов.

548

Матвеев Д. Н. и др.

давления азота над внутренним осадителем, темпе-

ратуры, влажности и давления окружающей среды.

После формования образцы половолоконных мем-

бран последовательно отмывались водопроводной

водой, этанолом в течение 2 ч, затем н-гексаном в те-

чение 2 ч, после чего сушили на воздухе при комнат-

ной температуре. Процедура пост-обработки мембран

применялась с целью предотвращения капиллярной

контракции пор [27].

Исследование газотранспортных свойств полово-

локонных мембран из полисульфона проводили мето-

дом, примененным в работе [23], по индивидуальным

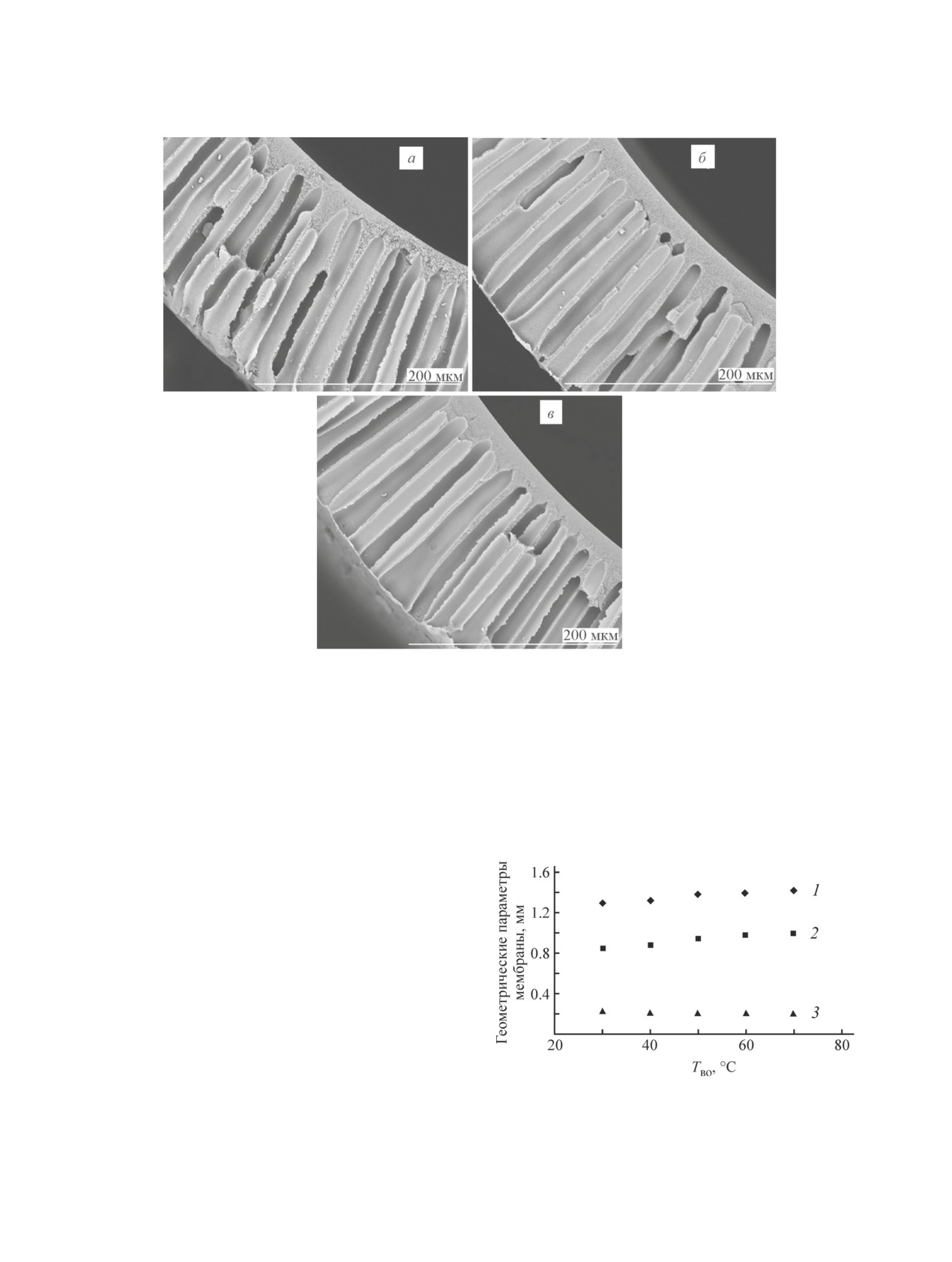

Рис. 2. Зависимость геометрических параметров поло-

газам: гелию, азоту и диоксиду углерода. Различия в

волоконной мембраны из полисульфона от давления над

молекулярных массах данных газов позволяет досто-

внутренним осадителем.

верно установить наличие кнудсеновского режима

1 — внешний диаметр волокна, 2 — внутренний диаметр

течения по величинам идеальных селективностей α,

волокна, 3 — толщина стенки.

т. е. отношениям коэффициентов проницаемостей P/l

по индивидуальным газам.

Геометрические параметры и морфологию струк-

Рво, при этом значение толщины стенки не изменяет-

туры полученных половолоконных мембран из поли-

ся. Схожая зависимость наблюдалась в работах [28,

сульфона исследовали методом сканирующей элек-

29], где исследовались половолоконные мембраны

тронной микроскопии с применением микроскопа

из полиэфирсульфона. Данные тенденции в измене-

Hitachi Tabletop TM 3030 Plus с высокочувствитель-

нии геометрических параметров связаны с тем, что

ным низковакуумным детектором вторичных электро-

с повышением величины давления над внутренним

нов (Hitachi High Technologies Corporation, Япония).

осадителем увеличивается объем жидкости внутри

Сколы образцов были получены в атмосфере жидкого

капилляра, который расширяет волокно изнутри, уве-

азота, затем на них наносили слой золота при помо-

личивая лишь его диаметры.

щи напылителя DSR-1 (NSC, Иран). Толщина слоя

Давление над внутренним осадителем оказывает

золотой пленки варьировалась в пределах 50-100 Å.

влияние на морфологию половолоконных мембран

[30]. При изменении Рво с 30 до 40 кПа (рис. 3) увели-

чивается толщина плотного селективного слоя вблизи

Обсуждение результатов

внутренней поверхности волокна, что объясняется ро-

В качестве исходных параметров формования бы-

стом скорости массопереноса из-за увеличения объ-

ли выбраны: величина воздушного зазора H = 0.8 м,

ема осадителя и скорости его истечения в капилляре

давление над раствором Рр = 200 кПа, давление над

волокна, что в свою очередь ускоряет процесс инвер-

внутренним осадителем Рво = 40 кПа, температура

сии фаз. При изменении Рво с 40 до 70 кПа изменений

внутреннего осадителя Тво = 40°С. Для определения

в морфологии мембраны не наблюдается. Значение

характера влияния данных параметров на свойства

давления над внутренним осадителем 40 кПа для

мембран их варьировали в сторону как меньших, так

полисульфона и для данных параметров формования

и больших значений.

и фильеры, по-видимому, является лимитирующим,

Давление над внутренним осадителем. Давление

с увеличением которого не происходит существен-

над внутренним осадителем является важным пара-

ных изменений в кинетике процесса инверсии фаз.

метром в процессе формования, так как изменение

Половолоконные мембраны, полученные при

количества осадителя в капилляре половолоконной

давлении над внутренним осадителем 40 кПа, де-

мембраны может оказывать существенное влияние на

монстрируют наилучшие газотранспортные харак-

протекание процесса инверсии фаз. В качестве вну-

теристики: P/l(He) = 15.1 м3·м-2∙ч-1∙атм-1, P/l(N2) =

треннего осадителя использовалась дистиллированная

= 8.0 м3·м-2∙ч-1∙атм-1, P/l(CO2) = 7.2 м3·м-2∙ч-1∙атм-1,

вода, давление варьировалось в интервале 20-70 кПа.

α(Не/СО2) = 2.11, α(CO2/N2) = 0.91. Полученные дан-

Согласно полученным данным (рис. 2) наблюдает-

ные по селективности свидетельствуют о смешанном

ся незначительное увеличение внешнего и внутрен-

режиме газового потока, среднем между потоками

него диаметров половолоконной мембраны (с 1.26

Пуазейля (α = 1.0 для пары газов He/CO2) и Кнудсена

до 1.34 и с 0.87 до 0.91 мм соответственно) с ростом

(α = 3.3 для пары газов He/CO2).

Влияние параметров сухо-мокрого формования на свойства половолоконных мембран из полисульфона

549

Рис. 3. Изображение поперечного сечения половолоконной мембраны из полисульфона, полученное с помощью

сканирующей электронной микроскопии (увеличение 500).

Рво (кПа): а — 30, б — 40, в — 70.

Температура внутреннего осадителя. Темпе-

поверхности мембраны, так и по всей толщине мем-

ратура внутреннего осадителя Тво — один из основ-

браны, но при этом не изменяются размеры пальце-

ных параметров процесса формования половоло-

видных вакуолей. При больших значениях Тво высока

конных мембран, поскольку оказывает воздействие

на скорость инверсии фаз и вязкость формовочного

раствора. В данной работе Тво варьировалась в ин-

тервале 30-70°С.

С повышением Тво с 30 до 70°С (рис. 4) можно

наблюдать небольшое увеличение внешнего диаметра

с 1.30 до 1.42 мм, внутреннего диаметра с 0.85 до

1.0 мм, а также незначительное уменьшение толщины

стенки волокна с 0.23 до 0.21 мм. Подобные корреля-

ции обнаруживались для половолоконных мембран из

поливинилиденфторида [31]. C ростом температуры

увеличивается давление паров осадителя во внутрен-

нем капилляре половолоконной мембраны, что может

приводить к его расширению в поперечном направле-

Рис. 4. Зависимость геометрических параметров поло-

нии линии формования волокна.

волоконной мембраны из полисульфона от температуры

Увеличение температуры внутреннего осадителя

внутреннего осадителя.

(рис. 5) приводит к образованию более рельефной

1 — внешний диаметр волокна, 2 — внутренний диаметр

структуры как в селективном слое вблизи внутренней

волокна, 3 — толщина стенки.

550

Матвеев Д. Н. и др.

Рис. 5. Изображение поперечного сечения половолоконной мембраны из полисульфона, полученное с помощью

сканирующей электронной микроскопии (увеличение 1500).

Тво (°С): а —30, б — 40, в — 60, г — 70.

скорость фазового распада между растворителем и

раствора, которое пройдет через устье фильеры, и

полимером, что приводит к образованию рельефной

скорость его экструзии. Параметр Рр в данной работе

пористой структуры [25].

изменялся от 100 до 500 кПа.

Наилучшие газотранспортные характеристики

Было выявлено, что с ростом Рр (рис. 6) значение

имеет половолоконная мембрана, сформованная при

внешнего диаметра волокна остается неизменным,

температуре внутреннего осадителя 70°С: P/l(He) =

внутренний диаметр уменьшается с 1.05 до 0.74 мм,

= 96.3 м3·м-2∙ч-1∙атм-1, P/l(N2) = 41.4 м3·м-2∙ч-1∙атм-1,

толщина стенки половолоконной мембраны увели-

P/l(CO2) = 37.6 м3·м-2∙ч-1∙атм-1, α(Не/СО2) = 2.56,

чивается с 0.16 до 0.31 мм. Можно заключить, что

α(CO2/N2) = 0.91. Полученные данные по селектив-

увеличение проходящего через устье фильеры объема

ности также свидетельствуют о смешанном режиме

полимерного раствора, которое связано с повыше-

газовых потоков Кнудсена и Пуазейля. Повышение

нием Рр, приводит к изменению размеров только

температуры внутреннего осадителя приводит к

внутреннего капилляра волокна (его сужению), уве-

увеличению среднего размера пор и пористости

личивая тем самым толщину стенки половолоконной

селективного слоя вблизи внутренней поверхно-

мембраны из полисульфона. Схожие результаты были

сти полого волокна, что приводит к возрастанию

получены для половолоконных мембран из поли-

газотранспортных характеристик половолоконных

эфирсульфона [28] и поливинилиденфторида [31],

мембран [31]. В последующих опытах по формова-

для которых повышение давления над полимерным

нию половолоконных мембран применялся параметр

раствором в процессе формования приводит к увели-

Тво = 70°С.

чению толщины стенки полого волокна.

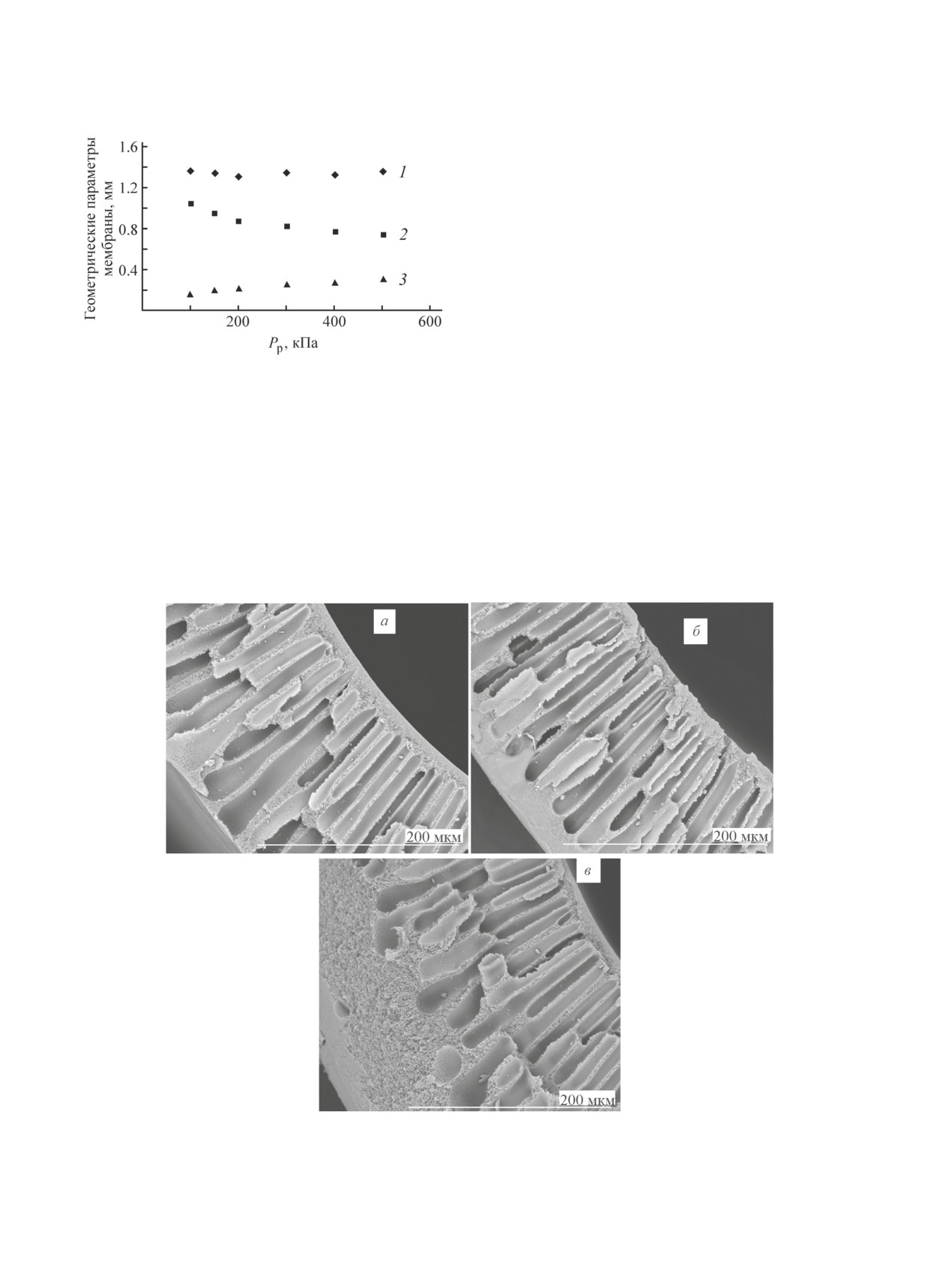

Давление над полимерным раствором. Давление

При повышении давления над полимерным рас-

над раствором контролирует количество полимерного твором (начиная со значения параметра Рр = 300 кПа)

Влияние параметров сухо-мокрого формования на свойства половолоконных мембран из полисульфона

551

тем, что из-за большого количества полимерного рас-

твора, проходящего через фильеру, зарождающаяся

половолоконная мембрана, имея большую толщину

стенки, полностью не претерпевает фазового распада

в воздушном зазоре и доосаждается в коагуляционной

ванне, образуя плотный слой вблизи внешней по-

верхности мембраны [25]. Также стоит отметить, что

структура данного слоя становится более рельефной

с увеличением параметра Рр.

Наилучшими газотранспортными характеристика-

ми обладает половолоконная мембрана, полученная

при Рр = 200 кПа: P/l(He) = 95.1 м3·м-2∙ч-1∙атм-1,

Рис. 6. Зависимость геометрических параметров поло-

P/l(N2) = 41.0 м3·м-2∙ч-1∙атм-1, P/l(CO2) =

волоконной мембраны из полисульфона от давления

= 37.3 м3·м-2∙ч-1∙атм-1, α(Не/СО2) = 2.55, α(CO2/N2) =

над раствором.

= 0.91. Образование плотного слоя (начиная с Рр =

1 — внешний диаметр волокна, 2 — внутренний диаметр

= 300 кПа) вблизи внешней поверхности волокна

волокна, 3 — толщина стенки.

вносит добавочное сопротивление в прохождение

увеличивается толщина плотного слоя, находящегося

молекул газа через мембрану.

вблизи внешней поверхности волокна, но при этом

Воздушный зазор. Величина воздушного зазора

толщина селективного слоя на внутренней поверх-

Н определяет время, в течение которого волокно

ности остается неизменной (рис. 7). Это связано с

подвергается воздействию воздушной атмосферы во

Рис. 7. Изображение поперечного сечения половолоконной мембраны из полисульфона, полученное с помощью

сканирующей электронной микроскопии (увеличение 500).

Рр (кПа): а — 200, б — 300, в — 500.

552

Матвеев Д. Н. и др.

время процесса формования [32]. В данной работе

параметр Н варьировался в интервале 0.04-1.0 м.

С ростом величины воздушного зазора (рис. 8)

внешний и внутренний диаметры мембраны умень-

шаются (с 1.41 до 1.21 мм и с 0.93 до 0.79 мм соот-

ветственно), толщина стенки при этом снижается с

0.24 до 0.21 мм. Приведенные данные подтверждают,

что зарождающаяся половолоконная мембрана имеет

тенденцию растягиваться, становиться более тонкой

в направлении линии формования под действием

гравитации [33].

Уменьшение воздушного зазора начиная с

Рис. 8. Зависимость геометрических параметров поло-

Н = 0.6 м приводит к образованию плотного слоя вбли-

волоконной мембраны из полисульфона от величины

зи внешней поверхности половолоконной мембраны

воздушного зазора.

(рис. 9). Толщина данного слоя увеличивается по ме-

1 — внешний диаметр волокна, 2 — внутренний диаметр

ре уменьшения Н. Это объясняется разным временем

волокна, 3 — толщина стенки.

пребывания зарождающейся мембраны в воздушном

зазоре, вследствие чего на границе полимерный рас-

что приводит к образованию плотного слоя разной

твор-воздух испаряется разное количество летучего

толщины при осаждении в коагуляционной ванне.

растворителя, следовательно, получается различная

Увеличение воздушного зазора приводит к

концентрация полимера вблизи данной границы [25], растягивающему напряжению, которое может вы-

Рис. 9. Изображение поперечного сечения половолоконной мембраны из полисульфона, полученное с помощью

сканирующей электронной микроскопии (увеличение 500).

Н (м): а — 0.8, б — 0.6, в — 0.2.

Влияние параметров сухо-мокрого формования на свойства половолоконных мембран из полисульфона

553

звать дефекты в селективном слое на поверхности

Информация об авторах

половолоконной мембраны [25]. На основании га-

Матвеев Дмитрий Николаевич,

зотранспортных характеристик половолоконных

мембран

[P/l(He) = 127.1 м3·м-2∙ч-1∙атм-1,

Василевский Владимир Павлович, к.т.н., ORCID:

P/l(N2) = 55.5 м3·м-2∙ч-1∙атм-1,

P/l(CO2) =

= 48.3 м3·м-2∙ч-1∙атм-1, α(Не/СО2) = 2.63; α(CO2/N2) =

Борисов Илья Леонидович, к.х.н.,

= 0.87] наиболее оптимальным параметром Н являет-

ся значение 0.6 м. Как и в предыдущих случаях, дан-

Волков Владимир Васильевич, д.х.н., проф.,

ные по селективности свидетельствуют о смешанном

режиме газовых потоков Кнудсена и Пуазейля.

Волков Алексей Владимирович, д.х.н., ORCID:

Выводы

Оптимальными параметрами формования для

Список литературы

исследованного раствора полисульфона и для фи-

льеры с внешним диаметром 1.7 мм и внутренним

[1] Lv C., Su Y., Wang Y., Ma X., Sun Q., Jiang Z.

Enhanced permeation performance of cellulose acetate

диаметром 0.8 мм являются: величина воздушного

ultrafiltration membrane by incorporation of Pluronic

зазора — 0.6 м, давление над раствором — 200 кПа,

F127 // J. Membr. Sci. 2007. V. 294. N 1-2. P. 68-74.

давление над внутренним осадителем — 40 кПа, тем-

пература внутреннего осадителя — 70°С. Полученная

[2] Peng N., Widjojo N., Sukitpaneenit P., Teoh M. M.,

при данных параметрах пористая половолоконная

Lipscomb G. G., Chung T. S., Lai J.-Y. Evolution of

мембрана из полисульфона демонстрирует высо-

polymeric hollow fibers as sustainable technologies:

кие величины газопроницаемости — 127.1, 55.5 и

Past, present, and future // Prog. Polym. Sci. 2012.

48.3 м3·м-2∙ч-1∙атм-1 для гелия, азота и диоксида

V. 37. N 10. P. 1401-1424.

углерода соответственно. Величина идеальной се-

лективности проницаемости α(Не/СО2) = 2.63 сви-

[3] Wang P., Chung T. S. Recent advances in membrane

детельствует о том, что разделительный слой име-

distillation processes: Membrane development,

ет тонкопористую структуру и в нем реализуется

configuration design and application exploring // J.

Membr. Sci. 2015. V. 474. P. 39-56.

смешанный режим течения газов, близкий к кнудсе-

новскому режиму (α = 3.3 для пары газов He/CO2).

[4] Liang C. Z., Yong W. F., Chung T. S. High-performance

Половолоконная мембрана с такими характеристи-

composite hollow fiber membrane for flue gas and air

ками является перспективной для использования в

separations // J. Membr. Sci. 2017. V. 541. P. 367-377.

качестве высокопроницаемой подложки при создании

композиционных мембран с тонким разделительным

[5] Weerakoon B. S., Osuga T. Characterization of flow

слоем.

distribution in the blood compartment of hollow fiber

hemodialyzers with contrast-enhanced spin echo

magnetic resonance imaging // Appl. Magn. Reson.

Благодарности

2016. V. 47. N 4. P. 453-469.

Авторы благодарят Д. С. Бахтина за исследование

мембран методом сканирующей электронной ми-

[6] Ohya H., Shiki S., Kawakami H. Fabrication study of

кроскопии, К. А. Кутузова за помощь в формовании

polysulfone hollow-fiber microfiltration membranes:

Optimal dope viscosity for nucleation and growth // J.

половолоконных мембран.

Membr. Sci. 2009. V. 326. N 2. P. 293-302.

Финансирование работы

[7] Thakur B. K., De S. A novel method for spinning hollow

fiber membrane and its application for treatment of

Работа выполнена в рамках государственного за-

turbid water // Sep. Purif. Technol. 2012. V. 93. P. 67-

дания Института нефтехимического синтеза РАН.

[8] Qin J. J., Gu J., Chung T. S. Effect of wet and dry-jet

spinning onthe shear-induced orientation during the

Конфликт интересов

formation of ultra-filtration hollow fiber membranes //

Авторы заявляют об отсутствии конфликта инте-

J. Membr. Sci. 2001. V. 182. N 1-2. P. 57-75. https://

ресов, требующего раскрытия в данной статье.

doi.org/10.1016/S0376-7388(00)00552-4

554

Матвеев Д. Н. и др.

[9] Ismail A. F., Lorna W. Suppression of plasticization in

Separation Purification Technol. 2019. V. 219. P. 64-

polysulfone membranes for gas separations by heat-

treatment technique // Sep. Purif. Technol. 2003. V. 30.

[19]

Borisov I., Ovcharova A., Bakhtin D., Bazhenov S.,

N 1. P. 37-46.

Volkov A., Ibragimov R., Gallyamov R., Bonda-

renko G., Mozhchil R., Bildyukevich A., Volkov V.

[10] Liu Y., Koops G. H., Strathmann H. Characterization of

Development of polysulfone hollow fiber porous

morphology controlledpolyethersulfone hollow fiber

supports for high flux composite membranes:

membranes by the addition of polyethyleneglycol to

air plasma and piranha etching // Fibers. 2017.

the dope and bore liquid solution // J. Membr. Sci.

2003. V. 223. N 1-2. P. 187-199.

[20]

Ovcharova A., Bazhenov S., Volkov V., Plisko T.,

Bildyukevich A. Fabrication of composite hollow fiber

[11] Pesek S. C., Koros W. J. Aqueous quenched

membranes with thin film selective layers from highly

asymmetric polysulfone hollow fiber prepared by dry/

permeable polymers // J. Phys.: Conf. Ser. 2018.

wet phase separation // J. Membr. Sci. 1994. V. 88.

V. 1099. 012037.

N 1. P. 1-19.

[21]

Бильдюкевич А. В., Плиско Т. В., Усоский В. В.,

[12] Machado P. S. T, Habert A. C., Borges C. P. Membrane

Овчарова А. А., Волков В. В. Гидрофобизация

formation mechanism based on precipitation kinetics

половолоконных мембран из полисульфона //

and membrane morphology: Flat and hollow fiber

Мембраны и мембран. технологии. 2018. Т. 8. № 2.

polysulfone membranes // J. Membr. Sci. 1999. V. 155.

C. 75-84.

N 2. P. 171-183.

[Bildyukevich A. V., Plisko T. V., Usosky V. V.,

[13] Sharpe D., Ismail A. F., Shilton S. J. A study of

Ovcharova A. A., Volkov V. V. Hydrophobization of

extrusion shear and forced convection residence time

polysulfone hollow fiber membranes // Petrol. Chem.

in the spinning of polysulfone hollow fiber membranes

2018. V. 58. N 4. P. 279-288.

for gas separation // Sep. Purif. Technol. 1999. V. 17.

N 2. P. 101-109.

[22]

Ovcharova A., Vasilevsky V., Borisov I., Bazhenov S.,

Volkov A. Bildyukevich A., Volkov V. Polysulfone

[14] Wang D., Teo W. K., Li K. Preparation and

porous hollow fiber membranes for ethylene-ethane

characterization of high-flux polysulfone hollow fiber

separation in gas-liquid membrane contactor //

gas separation membranes // J. Membr. Sci. 2002.

Separation and Purification Technol. 2017. V. 183.

V. 204. N 1-2. P. 247.

P. 162-172.

[15] Ismail A. F., Dunkin I. R., Gallivan S. L., Shilton S. J.

[23]

Овчарова А. А., Василевский В. П., Борисов И. Л.,

Production of super selective polysulfone hollow fiber

Усоский В. В., Волков В. В. Пористые половолокон-

membranes for gas separation // Polymer. 1999. V. 40.

ные мембраны с варьируемыми гидрофобно-ги-

N 23. P. 6499-6506.

дрофильными свойствами поверхности для мем-

бранных контакторов газ-жидкость // Мембраны

[16] Ismail A. F., Yaacob N. Performance of treated and

и мембран. технологии. 2016. Т. 6. № 4. С. 418-

untreated asymmetric polysulfone hollow fiber

membrane in series and cascade module configurations

[Ovcharova A. A., Vasilevsky V. P., Borisov I. L.,

for CO2/CH4 gas separation system // J. Membr Sci.

Usosky V. V., Volkov V. V. Porous hollow fiber

2006. V. 275. N 1-2. P. 151-165.

membranes with varying hydrophobic-hydrophilic

surface properties for gas-liquid membrane

[17] Bhardwaj V., Macintosh A., Sharpe I. D.,

contactors // Petrol. Chem. 2016. V. 11. N 11. P. 1066-

Gordeyev S. A., Shilton S. J. Polysulfone hollow fiber

gas separation membranes filled with submicron

[24]

Kostyanaya M., Bazhenov S., Borisov I., Plisko T.,

particles // Ann. NY Acad. Sci. 2003. V. 984. P. 318-

Vasilevsky V. Surface modified polysulfone hollow

fiber membranes for ethane/ethylene separation using

gas-liquid membrane contactors with ionic liquid-

[18] Malakhov A. O., Bazhenov S. D., Vasilevsky V. P.,

based absorbent // Fibers. 2019. V. 7. N 1. 4. https://

Borisov I. L., Ovcharova A. A., Bildyukevich A. V.,

doi.org/10.3390/fib7010004

Volkov V. V., Giorno L., Volkov A. V. Thin-film

[25]

Ahmad A. L., Otitoju T. A., Ooi B. S. Hollow fiber

composite hollow fiber membranes for ethylene/

(HF) membrane fabrication: A review on the effects

ethane separation in gas-liquid membrane contactor //

of solution spinning conditions on morphology and

Влияние параметров сухо-мокрого формования на свойства половолоконных мембран из полисульфона

555

performance // J. Ind. Eng. Chem. 2019. V. 70. P. 35-

[29] Alsalhy Q. F., Salih H. A., Simone S., Zablouk M.,

Drioli E., Figoli A. Poly(ether sulfone) (PES) hollow-

[26]

Иванов М. В., Дибров Г. А., Лойко А. В., Вареж-

fiber membranes prepared from various spinning

кин А. В., Каграманов Г. Г. Методы управления

parameters // Desalination. 2014. V. 345. P. 21-35.

геометрическими характеристиками половолокон-

ных мембран // Теорет. основы хим. технологии.

[30] Li L., Chen M., Dong Y., Dong X., Cerneaux S.,

2016. Т. 50. № 3. С. 325-333.

Hampshire S., Cao J., Zhu L., Zhu Z., Liu J. A low-

cost alumina-mullite composite hollow fiber ceramic

[Ivanov M. V., Dibrov G. A., oyko A. V., Varezh-

membrane fabricated via phase-inversion and sintering

kin A. V., Kagramanov G. G. Techniques to manage

method // J. Eur. Ceram. Soc. 2016. V. 36. N 8.

geometry characteristics of hollow-fiber membranes //

P. 2057-2066.

Theoret. Foundations Chem. Eng. V. 50. N 3. P. 316-

[31] Awanis Hashim N., Liu F., Moghareh Abed M. R., Li K.

[27]

Бильдюкевич А. В., Усоский В. В. Предотвращение

Chemistry in spinning solutions: Surface modification

капиллярной контракции половолоконных мем-

of PVDF membranes during phase inversion // J.

бран на основе полисульфона // Мембраны и мем-

Membr. Sci. 2012. V. 415-416. P. 399-411. https://

бран. технологии. 2014. Т. 4. № 4. С. 247-247.

doi.org/10.1016/j.memsci.2012.05.024

[32] Clausi D. T., Koros W. J. Formation of defect-

[Bildyukevich A. V., Usosky V. V. Prevention of the

free polyimide hollow fiber membranes for gas

capillary contraction of polysulfone based hollow fiber

separations // J. Membr. Sci. 2000. V. 167. N 1. P. 79-

membranes // Petrol. Chem. 2014. V. 54. N 8. P. 652-

[33] Widjojo N., Chung T.-S. Thickness and air gap

[28]

Praneeth K., Bhargave Suresh K., James T., Sridhar S.

dependence of macrovoid evolution in phase-inversion

Design of novel ultrafiltration systems based on

asymmetric hollow fiber membranes // Ind. Eng.

robust polyphenylsulfone hollow fiber membranes

Chem. Res. 2006. V. 45. N 22. P. 7618-7626. https://

for treatment of contaminated surface water // Chem.

doi.org/10.1021/ie0606587

Eng. J. 2014. V. 248. P. 297-306.