Журнал прикладной химии. 2020. Т. 93. Вып. 5

ТЕХНОЛОГИИ ПОЛУЧЕНИЯ НОВЫХ МАТЕРИАЛОВ

УДК 546.261:28 + 677.523

ИССЛЕДОВАНИЕ ВЛИЯНИЯ МОДИФИЦИРУЮЩИХ ДОБАВОК БОРА

И УГЛЕРОДА НА ЖАРОСТОЙКОСТЬ КЕРАМИЧЕСКОГО МАТЕРИАЛА

НА ОСНОВЕ КАРБИДА КРЕМНИЯ

© С. Ю. Модин1, Н. А. Попова2, А. С. Чайникова1, Д. О. Лемешев2, Ю. Е. Лебедева1

1 Всероссийский научно-исследовательский институт авиационных материалов (ФГУП «ВИАМ»),

105005, г. Москва, ул. Радио, д. 17

2 Российский химико-технологический институт им. Д. И. Менделеева

(РХТУ им. Д. И. Менделеева),

125047, г. Москва, Миусская пл., д. 9

E-mail: sergei-modin@yandex.ru

Поступила в Редакцию 13 августа 2019 г.

После доработки 25 сентября 2019 г.

Принята к публикации 14 декабря 2019 г.

Использование механохимической активации порошка на стадии смешивания компонентов и консоли-

дации с применением искрового плазменного спекания позволило получить материал на основе карбида

кремния, который имеет потери массы менее 0.04% при испытаниях на жаростойкость при 1500°С

в течение 100 ч. Получен керамический материал при температуре консолидации 1800°С, имеющий

твердость 32 ГПа и критический коэффициент интенсивности напряжений 6 МПа·м1/2.

Ключевые слова: механохимическая активация; искровое плазменное спекание; карбид кремния; кон-

солидация; трещиностойкость; жаростойкость; твердый раствор

DOI: 10.31857/S0044461820050059

Высокотемпературная керамика на основе кар-

турбины, соплового аппарата и жаровой трубы каме-

бидов и боридов перспективна для применения в

ры сгорания приводит к существенному расходу воз-

летательных аппаратах нового поколения [1-4], так

духа, что заметно снижает полноту сжигания топлива

как требования к материалам, используемым в со-

непосредственно в камере сгорания газотурбинного

временных летательных аппаратах, постоянно растут.

двигателя и, следовательно, ухудшает тягу и коэффи-

Работоспособность применяемых в настоящее время

циент полезного действия двигателя.

жаропрочных никелевых сплавов ограничивается

В свою очередь керамические материалы и компо-

рабочей температурой в интервале 1100-1150°С, при

зиты на их основе не имеют альтернативы в условиях

этом легирование системы редкоземельными и доро-

длительного (от сотен до нескольких тысяч часов)

гостоящими элементами, такими как рений, рутений

воздействия температуры в окислительной среде вы-

и т. д., не способствует значительному повышению их

ше 1200°С, обладают отличными коррозионными и

рабочих температур, увеличивая при этом стоимость

эрозионными свойствами [6-9]. Несколькими зару-

деталей [5]. К тому же охлаждение лопаток ротора

бежными компаниями (General Electric, Snecma) про-

643

644

Модин С. Ю. и др.

водятся исследования по интеграции керамических

который позволяет осуществить «деформационное

композиционных материалов для изготовления на их

смешивание» компонентов смеси, т. е. перемеши-

основе роторных и сопловых лопаток газотурбинного

вание исходных компонентов на атомном уровне.

двигателя. Одним из таких керамических материалов

Смешивание происходит, когда диффузионные про-

является карбид кремния, успешно показавший себя

цессы заторможены, что позволяет стабилизировать

при испытаниях в условиях термодинамических на-

различные метастабильные фазы, возникающие при

грузок на специально разработанных стендах, ими-

механических воздействиях, которые проявляют себя

тирующих условия работы авиационных двигателей

в ходе последующей термообработки [16].

[10, 11].

Для консолидации порошковых смесей карбида

Наиболее перспективными материалами в каче-

кремния и бора интерес представляет использова-

стве деталей для летательных аппаратов нового по-

ние метода искрового плазменного спекания (ИПС-

коления являются системы на основе HfB2 и ZrB2,

метод) — высокоскоростной технологии формиро-

обладающие высокой жаростойкостью и жаропроч-

вания порошков, при которой энерговыделение идет

ностью при температурах выше 1600°С [12]. Однако

не только по всему объему порошковой заготовки в

высокая степень окисления при температурах вы-

макроскопическом масштабе, а также энергия рассе-

ше 1000°С заставляет легировать данные бориды

ивается в определенных участках в микроскопиче-

кремнийсодержащими соединениями для увеличения

ском масштабе, а именно в точках контакта частиц

окислительной стойкости материала. В интервале

порошка [17, 18].

температур 1400-1500°С, при которых работает су-

Основной целью данной работы являлось созда-

щественная часть теплонагруженных узлов и эле-

ние технологии получения высокоплотной керамики

ментов летательных аппаратов, таких как, например,

на основе карбида кремния без применения добавок,

статорные части турбины высокого давления, акту-

образующих жидкую фазу при обжиге, определение

альным является карбид кремния. Уникальное соче-

механизма действия добавок бора и углерода и опти-

тание физико-механических характеристик карбида

мального количества данных добавок.

кремния [13, 14] позволяет создавать на его основе

керамические материалы с высокими значениями

Экспериментальная часть

жаростойкости, износостойкости, теплопроводно-

сти, высокотемпературной прочности, радиационной

В качестве исходных компонентов использова-

стойкости и др.

ли промышленный порошок α-SiC марки F-1000

Одним из способов получения высокоплотных ма-

(Волжский абразивный завод), характеристики ко-

териалов на основе карбида кремния является легиро-

торого представлены в табл. 1, 2, измельченный до

вание его бором, углеродом или их комбинацией [15].

субмикрометрового размера [50% порошка имеет

Введение бора в карбид кремния может приводить

диаметр (d50) не более 0.22 мкм], бор аморфный

к уплотнению за счет образования твердых раство-

(МРТУ 6-02-292-64), диборид циркония производства

ров бора в карбиде кремния, которые, сегрегируясь

«Плазмотерм». Измельчение и последующую механи-

на поверхности частиц, понижают поверхностную

ческую активацию проводили на планетарной мель-

энергию и энергию активации процесса атомной диф-

нице (PM-400, Retsch, Германия) в барабанах (объем

фузии.

250 мл) с мелющими телами из карбида вольфрама

Для введения добавки бора в карбид кремния ин-

(WC) (d = 10 мм), время измельчения составляло

терес представляет метод механической активации,

3 ч. Анализ дисперсности материалов проводили на

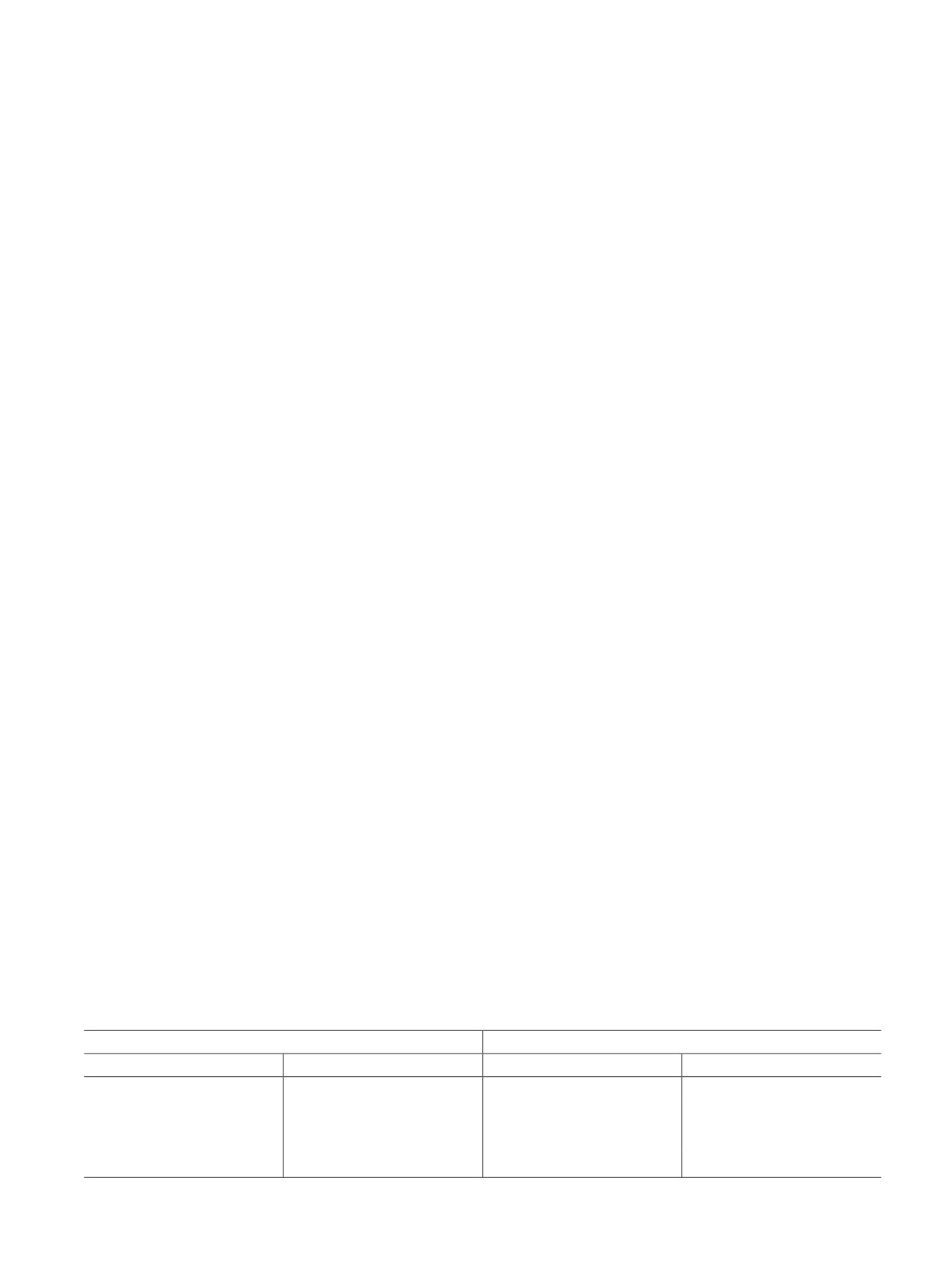

Таблица 1

Состав исходного промышленного порошка карбида кремния Волжского абразивного завода марки F-1000

Химический состав

РФА — количественный состав

cоединение

cодержание, мас%

cоединение

cодержание, мас%

SiC

≥99.649

6H-SiC

≥89.92

Fe2O3

≤0.176

15R-SiC

≤7.57

TiO2

≤0.070

Cсвоб

≤0.77

Al2O3 и др.

≤0.105

Siсвоб

≤0.73

Исследование влияния модифицирующих добавок бора и углерода на жаростойкость...

645

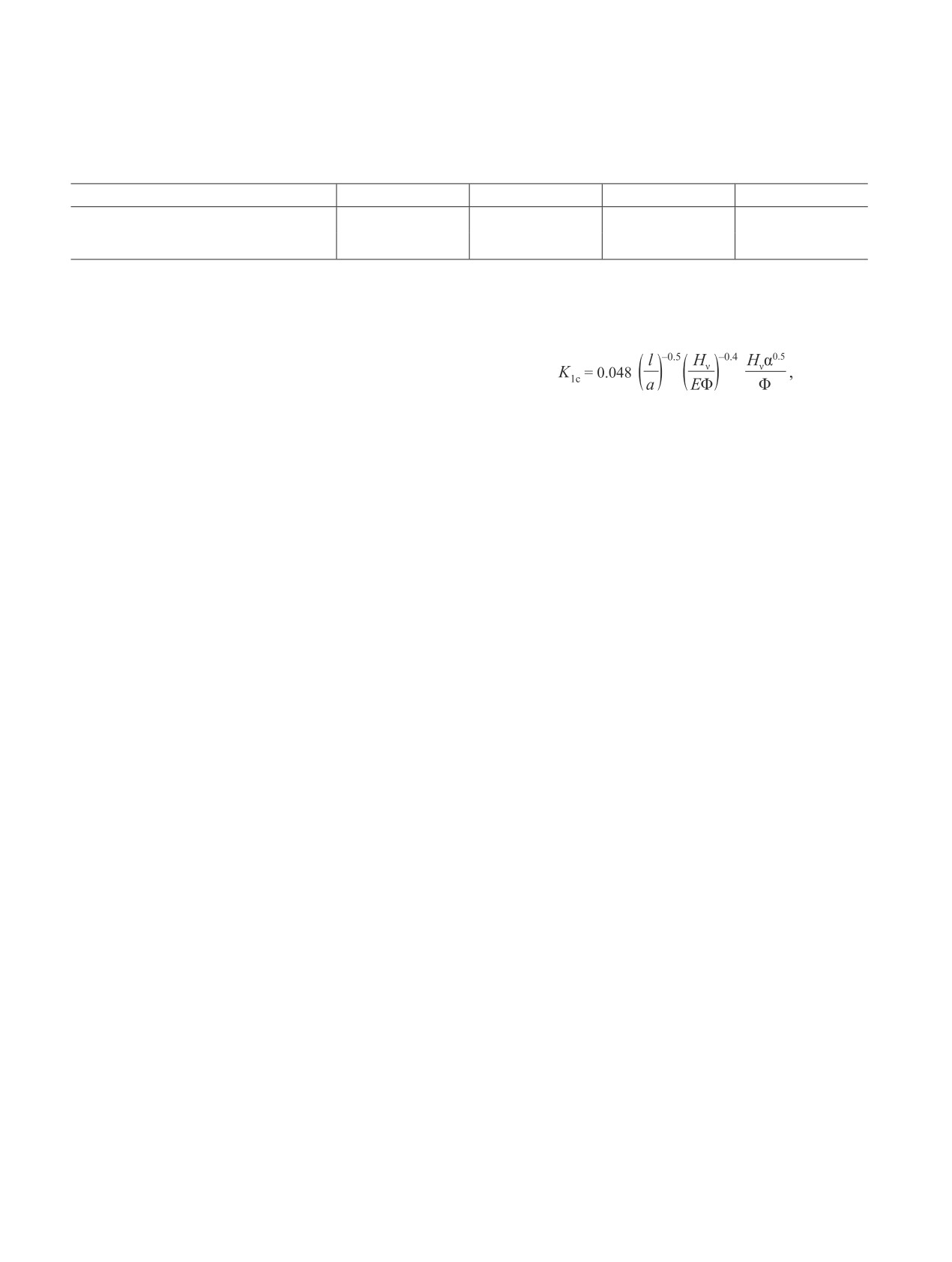

Таблица 2

Гранулометрический состав исходного и измельченного порошка карбида кремния

Карбид кремния

dср, мкм

d10, мкм

d50, мкм

d90, мкм

Исходный

3.70

0.26

3.60

6.52

После измельчения

0.23

0.14

0.22

0.35

лазерном анализаторе частиц Анализетте 22 Micro

Виккерса коэффициент трещиностойкости (K1с) ма-

Teс/XT фирмы Fritsch. Концентрация вводимого бора

териала определяется по формуле

составила 3, 6, 8, 10 и 15 мас%. В качестве материала

сравнения использовали смеси карбида кремния с

(1)

содержанием диборида циркония 45, 50 и 55 мас%.

Механическую активацию проводили на планетар-

ной мельнице PM-400 в барабанах (объем 250 мл) с

где Φ — постоянная величина (Φ ≈ 3); Hν — микро-

мелющими телами из WC (d = 10 мм), соотношение

твердость (твердость по Виккерсу) (ГПа); E — мо-

материала и мелющих тел составило 1:10. Затем сме-

дуль упругости (ГПа); l — средняя длина радиальных

си дважды просеивали через сито 002.

трещин, возникающих около отпечатка индентора

Анализ химического состава выполняли на энер-

(пирамиды Виккерса) и измеренных от угла отпечатка

годисперсионном рентгенофлуоресцентном спек-

(мкм); a — длина полудиагонали отпечатка пирамиды

трометре по методике HCAM 439-PC (Shimadzu

Виккерса (мкм).

EDX-8000, Япония). Для установления фазового со-

Модуль упругости рассчитывали, исходя из объем-

става использовали рентгеновский дифрактометр

ного содержания исходных компонентов.

D2 Phaser (Bruker, Германия). Полученные порош-

Испытания экспериментальных образцов керами-

ки после механической активации исследовали ме-

ческого композиционного материала на жаростой-

тодом инфракрасной спектроскопии (ИК-Фурье-

кость проводили в атмосфере «спокойного воздуха»

спектрометр, Thermo Fisher Scientific Inc., США).

при температуре Т = 1500°С в камерной высокотем-

Для консолидации порошковых смесей на основе

пературной печи Nabertherm НТ 16/18.

карбида кремния использовали установку гибридного

Размер зерен и другие параметры структуры опре-

искрового плазменного спекания FCT. Полученные

деляли при помощи растрового электронного микро-

после механической активации порошки помещали

скопа JSM-6490LV (Jeol, Япония).

в графитовую пресс-форму. Для исключения кон-

такта порошка с пресс-формой и безопасного извле-

Обсуждение результатов

чения готовых образцов внутреннюю поверхность

обклеивали графитовой фольгой. После установки

Для исследования влияния различных модифи-

пресс-формы в рабочую камеру установки для SPS-

цирующих добавок на процесс спекания и свойства

спекания происходила подпрессовка при давлении

керамики на основе карбида кремния было выбрано

15 кН и заполнение камеры аргоном до давления газа

пять составов системы SiC-B и три состава системы

20 мбар. Спекание образцов проводили в интервале

SiC-ZrB2. Смеси получали в планетарной мельнице

температур консолидации 300-1750°С. Время вы-

PM400, после чего консолидировали при вышеука-

держки при максимальной температуре составляло

занных условиях в установке для искрового плаз-

25 мин. Смеси на основе системы SiC-ZrB2 консо-

менного спекания. После процессов смешивания и

лидировали в интервале температур 1700-1850°С с

обжига определяли плотность образцов (табл. 3).

временем выдержки 20 мин.

Введение добавки бора в карбид кремния приво-

Плотность консолидированных образцов опре-

дит к интенсификации спекания за счет образования

деляли методом гидростатического взвешивания на

твердых растворов бора в карбиде кремния и увели-

электронных весах GR-200 (AND, Япония). Твердость

чения диффузии (как объемной, так и поверхностной)

по Виккерсу образцов измеряли на микротвердомере

в материале. Консолидация в искровой плазме образ-

HV-1000 (TIME Group, Китай) при нагрузке, рав-

цов с 3% добавки бора не позволяет получить мате-

ной 1 кг. Критический коэффициент интенсивности

риал с плотностью выше 92% (табл. 3). Увеличение

напряжений (трещиностойкость) определяли мето-

добавки бора до 6 мас% приводит к незначительному

дом Ниихара [19]. При индентировании пирамидой

увеличению плотности (2.92 г·см-3). Это может быть

646

Модин С. Ю. и др.

связано с тем, что образующегося твердого раствора

твердофазного спекания. Дальнейшее увеличение до-

недостаточно для интенсификации процесса спекания

бавки бора приводит к снижению скорости увеличе-

при данных условиях проведения процесса. Заметное

ния плотности, что связано с захватом пор при интен-

увеличение значений плотности происходит, когда

сивном росте кристаллов. Происходит образование

посредством механохимической активации в карбид

закрытых внутрикристаллических пор в спекаемом

кремния вводится 8 мас% бора. В этом случае уда-

материале, дальнейшее удаление которых затрудне-

ется достигнуть плотности 3.04 г·см-3. Такой ска-

но вследствие низкого коэффициента самодиффузии

чок значения плотности можно объяснить тем, что

материала (рис. 1).

на поверхности зерен карбида кремния и в объеме

В случае консолидации системы SiC-ZrB2 макси-

материала образуется фаза твердого раствора, необ-

мальное значение плотности было достигнуто при

ходимая для протекания основных стадий процесса

концентрации ZrB2 50 мас% (99.15% от теоретиче-

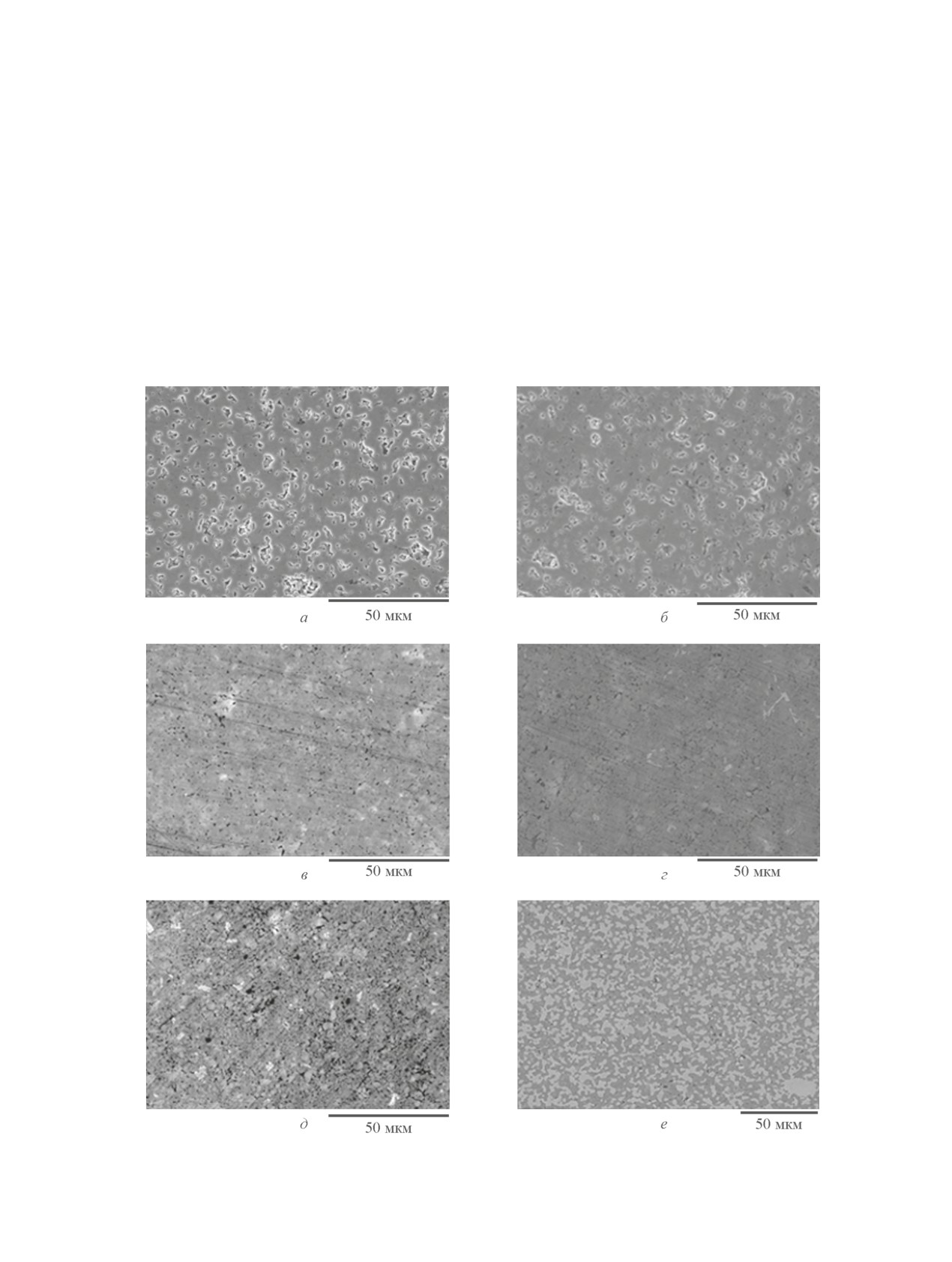

Рис. 1. Микроструктура экспериментальных образцов с различным содержанием бора после искрового плазменного

спекания: 3 (а), 6 (б), 8 (в), 10 (г), 15 мас% (д); ж — образец S50Z.

Исследование влияния модифицирующих добавок бора и углерода на жаростойкость...

647

Таблица 3

Плотность полученных экспериментальных образцов

на основе карбида кремния

Образец

Состав, мас%

ρ, г·см-3

ρотн, %

S3B

97SiC-3B

2.91

91.78

S6B

94SiC-6B

2.92

92.99

S8B

92SiC-8B

3.04

97.47

S10B

90SiC-10B

3.02

97.51

S15B

85SiC-15B

2.97

97.60

S45Z

55SiC-45ZrB2

3.78

92.20

S50Z

50SiC-50ZrB2

4.21

99.15

S55Z

45SiC-55ZrB2

4.33

98.60

Рис. 2. Влияние количества добавки бора на жаростой-

кость карбида кремния при 1500°С в течение 100 ч.

ской) благодаря образованию прочноспеченного кар-

структуры материала. Образец имеет непрерывную

каса композиционного материала с внутрикристалли-

карбидокремниевую матрицу, дисперсно-упрочнен-

ческой пористостью.

ную частицами ZrB2.

Экспериментальные образцы системы SiC-B ха-

После определения плотности проводилось ис-

рактеризуются зернистой структурой, по всему объ-

пытание на жаростойкость образцов (табл. 2) при

ему распределены включения в виде пор. Увеличение

температуре 1500°С в течение 100 ч (табл. 4).

концентрации бора приводит к удалению пор в ма-

Образцы состава карбид кремния-бор превосходят

териале, особенно это становится заметным при

по жаростойкости образцы на основе системы SiC-

добавлении 8 мас% добавки (рис. 1). Увеличение

ZrB2 (табл. 3). Больший прирост массы образцов с

содержания бора до 15 мас% приводит к тому, что в

диборидом циркония связан с образованием вязких

системе остается непрореагировавший бор (черные

боросиликатных стекол сложного переменного соста-

включения на рис. 1, д), который затрудняет спекание

ва, которые играют роль защитного слоя.

материала до высокой плотности.

Введение бора в карбид кремния оказывает по-

Микроструктура образца S50Z (рис. 1, ж) мелко-

ложительную роль при испытаниях на жаростой-

зернистая со средним диаметром частиц 2-5 мкм (со-

кость (рис. 2). Увеличение содержания добавки с

поставимо с размером частиц исходных порошков),

3 до 8 мас% приводит к снижению жаростойкости

что свидетельствует о подавлении роста частиц при

более чем в 12 раз. Это связано, по всей видимости,

спекании в случае композиционной (гетерофазной)

с равномерным распределением добавки по объему

матрицы. Бор, сегрегируясь на поверхности карбида

кремния, образует плотный кристаллический слой и

Таблица 4

препятствует проникновению кислорода к внутри-

Жаростойкость экспериментальных образцов после

кристаллическим порам. Повышение концентрации

консолидации методом искрового плазменного

бора свыше 8 мас% ухудшает жаростойкость керами-

спекания

ческого материала по причине появления остаточного

непрореагировавшего бора, который, в свою очередь,

Жаростойкость (изменение массы), %

Образец

(100 ч при 1500°С)

легко окисляется и образует на поверхности частиц

оксид бора. Таким образом, концентрация бора, рав-

S3B

0.49

ная 8 мас%, является необходимой и достаточной

S6B

0.06

для достижения минимального прироста массы в

S8B

0.04

процессе испытаний на жаростойкость.

S10B

0.23

Для определения роли углерода в консолидации и

S15B

0.16

изменении свойств керамики на основе карбида крем-

ния были подготовлены два дополнительных экспе-

S45Z

2.09

риментальных образца с содержанием углерода 0.5 и

S50Z

2.15

1 мас%. Концентрация бора составила 8 мас%. После

S55Z

2.20

консолидации при температуре от 300 до 1750°С с

648

Модин С. Ю. и др.

выдержкой 25 мин и измерения плотности образ-

В данной работе проводилось исследование влия-

цы также были исследованы на жаростойкость при

ния количества углерода и полноты спекания системы

1500°С в течение 100 ч (табл. 5).

карбид кремния-бор на такие физико-механические

Проведенные испытания на жаростойкость об-

характеристики, как твердость и трещиностойкость

разцов с дополнительно введенным углеродом

(табл. 6).

(табл. 5) позволяют сделать вывод о том, что введение

Введение углерода в систему карбид кремния-бор

углерода в количестве 1 мас% приводит к наличию

в количестве 0.5 мас% приводит к образованию твер-

свободного непрореагировавшего углерода в системе.

дых растворов бора в карбиде кремния, а также в си-

Это способствует усиленному выделению газообраз-

стеме дополнительно образуются твердые растворы

ных продуктов взаимодействия углерода с оксидами

бора и углерода переменного состава.

кремния и бора, которые образуются при повышении

Максимальное значение плотности, равное

температуры в окислительной атмосфере. При введе-

3.11 г·см-3 (98.04% от теоретической), достигнуто

нии углерода в количестве 0.5 мас% в систему кар-

при введении 8 мас% бора и 0.5 мас% углерода и не

бид кремния-бор происходит образование твердых

изменяется при дальнейшем изменении количества

растворов бора в карбиде кремния и карбидов бора

добавок, свидетельствуя об образовании плотноспе-

переменного состава, при этом образцы спекаются

ченного каркаса. При переходе к высокоплотному

до высокой плотности (98.04%). При окислении на

состоянию материала возрастают значения твердости

поверхности образуются защитные пленки оксида

вследствие увеличения объемной доли перемычек

кремния и боросиликатного стекла сложного стехи-

между порами и происходит увеличение твердости

ометрического состава, которые препятствуют даль-

материала, достигая значения 32.92 ГПа. Это объяс-

нейшему окислению материала.

няется ростом кристаллов карбида кремния и умень-

Ранее было показано (табл. 4), что добавление

шением концентраторов напряжений на границах

углерода в минимальном количестве (0.5 мас%) ока-

зерен в виде микропор. Уменьшение концентрато-

зывает положительное влияние на изменение мас-

ров напряжений и сегрегация твердых растворов на

сы при испытаниях на жаростойкость (0.04% после

границах зерен облегчает рекристаллизацию на за-

100 ч). Однако избыток введенного углерода приво-

ключительной стадии спекания. О росте кристаллов

дит к увеличению образования газообразных продук-

может свидетельствовать уменьшение значений кри-

тов взаимодействия его с оксидами бора и кремния,

тического коэффициента интенсивности напряжений

что негативно влияет на плотность материала, а сле-

при введении углерода на примере образцов S8B и

довательно, и на физико-механические характеристи-

S8B05C. Значения K1с при введении углерода умень-

ки керамического образца.

шаются вследствие изменения механизма разрушения

Таблица 5

Влияние углерода на плотность и жаростойкость экспериментальных образцов из карбида кремния с 8 мас%

бора и различным количеством углерода

Жаростойкость (изменение массы), %

Образец

Состав, мас%

ρ, г·см-3

ρотн, %

(100 ч при 1500 °С)

S8B

92SiC-8B

3.04

97.47

0.04

S8B05C

91.5SiC-8B-0.5C

3.05

98.04

-0.01

S8B1C

91SiC-8B-1C

3.04

97.94

-0.07

Таблица 6

Основные физико-механические характеристики экспериментальных образцов керамического материала

Образец

Твердость Hv, ГПа

Критический коэффициент интенсивности напряжений K1с, МПа∙м1/2

S8B

29.38

6.05

S8B05C

32.92

5.87

S8B1C

24.51

5.02

S50Z

20.50

4.55

Исследование влияния модифицирующих добавок бора и углерода на жаростойкость...

649

материала с преимущественно интеркристаллитного,

Информация об авторах

т. е. когда энергия трещины расходуется на прохожде-

Модин Сергей Юрьевич,

ние по границам зерен, на которых концентрируются

напряжения, на транскристаллитный тип, при кото-

Попова Нелля Александровна,

ром трещина проходит сквозь зерна карбида кремния.

При таком механизме путь распространения трещины

Чайникова Анна Сергеевна, к.т.н.,

сокращается, и материал разрушается при меньших

воздействиях.

Лемешев Дмитрий Олегович, к.т.н., доцент,

Выводы

Лебедева Юлия Евгеньевна, к.т.н.,

Введение бора в карбид кремния в количестве

8 мас% является необходимым для уменьшения при-

роста массы в процессе испытаний на жаростойкость

Список литературы

и достаточным для образования твердых растворов,

способствующих спеканию с помощью метода ис-

[1] Каблов Е. Н., Жестков Б. Е., Гращенков Д. В.,

Сорокин О. Ю., Лебедева Ю. Е., Ваганова М. Л.

крового плазменного спекания. Повышение кон-

Исследование окислительной стойкости высокотем-

центрации бора свыше 8 мас% ухудшает значения

пературного покрытия на SiC-материале под воздей-

жаростойкости по причине появления остаточного

ствием высокоэнтальпийного потока // Теплофизика

непрореагировавшего бора, который в свою очередь

высоких температур. 2017. Т. 55. № 6. С. 704-711.

легко окисляется с образованием оксида бора, при-

водя к большему приросту массы образца за счет

[2] Каблов Е. Н. Материалы нового поколения // Защита

образования боросиликатного стекла.

и безопасность. 2014. № 4. С. 28-29.

Введение углерода в количестве более 0.5 мас%

[3] Сорокин О. Ю., Гращенков Д. В., Солнцев С. Ст.,

приводит к образованию газообразных продуктов

Евдокимов С. А. Керамические композиционные

реакции взаимодействия компонентов матрицы, что

материалы с высокой окислительной стойкостью для

негативно влияет на плотность, жаростойкость, твер-

перспективных летательных аппаратов (обзор) // Тр.

дость и трещиностойкость.

ВИАМ: Электрон. науч.-техн. журн. 2014. № 6. Ст. 08.

Введение 0.5 мас% углерода совместно с 8 мас%

[4] Сорокин О. Ю., Солнцев С. Ст., Евдокимов С. А.

бора влечет за собой образование твердых растворов

Метод гибридного искрового плазменного спека-

бора в карбиде кремния и бора и углерода перемен-

ния: принцип, возможности, перспективы примене-

ного состава, при этом спекание системы происходит

ния // Авиац. материалы и технологии. 2014. № S6.

до высокой плотности, что в совокупности с образую-

С. 11-16.

щимися соединениями с прочной ковалентной связью

способствует повышению твердости при сохранении

[5] Лебедева Ю. Е., Прокопченко Г. М., Модин С. Ю.,

высоких значений трещиностойкости по сравнению

Беляченков И. О., Гращенков Д. В. Влияние мо-

с системами карбид кремния-бор и карбид кремния-

дифицирующих добавок на процесс спекания и

диборид циркония.

свойства керамического композиционного матери-

Система карбид кремния-бор-углерод оказалась

ала SiC/SiCw // ЖПХ. 2018. Т. 91. № 5. С. 671-678

более жаростойкой при испытаниях на жаростой-

[Lebedeva Y. E., Prokopchenko G. M., Modin S. Y.,

Belyachenkov I. O., Grashchenkov D. V. Effect of

кость при температуре 1500°С в течение 100 ч за

modifying additives on the sintering and properties

счет отсутствия сильно реагирующего с кислоро-

of SiC/SiCw ceramic composite material // Russ. J.

дом диборида циркония. Кроме того, SiC с добавкой

Appl. Chem. 2018. V. 91. N 5. P. 785-792. https://

8 мас% бора и 0.5 мас% углерода обладает повышен-

doi.org/10.1134/S1070427218050099]

ными физико-механическими свойствами, в частно-

[6] Каблов Е. Н. Инновационные разработки ФГУП

сти твердостью, по сравнению с образцами системы

«ВИАМ» ГНЦ РФ по реализации «стратегических

SiC-ZrB2.

направлений развития материалов и технологий

их переработки на период до 2030 года» // Авиац.

материалы и технологии. 2015. № 1. С. 3-33. https://

Конфликт интересов

doi.org/10.18577/2071-9140-2015-0-1-3-33

Авторы заявляют об отсутствии конфликта инте-

[7] Чайникова А. С., Орлова Л. А., Попович Н. В.

ресов, требующего раскрытия в данной статье.

Функциональные композиты на основе стекло/

650

Модин С. Ю. и др.

стеклокристаллических матриц и дискретных на-

ские композиционные материалы // Рос. хим. журн.

полнителей: свойства и области применения (об-

2010. Т. LIV. № 1. С. 20-24.

зор) // Авиац. материалы и технологии. 2014. № S6.

[14]

Kablov E. N., Zhestkov B. E., Grashchenkov D. V.,

С. 52-58.

Sorokin O. Yu., Lebedeva Yu. E., Vaganova M. L.

Investigation of the oxidative resistance of high-

[8] Чайникова А. С., Орлова Л. А., Попович Н. В.

temperature coating based on a SiC material under

Дисперсноупрочненные композиты на основе

exposure to high-enthalpy flow // High Temperature.

стекло/стеклокристаллических матриц: свойства

2017. V. 55. N 6. P. 857-863.

и области применения (обзор) // Авиац. материалы

и технологии. 2014. № 3. С. 45-54.

[15]

Malinge A., Coupe A., Le Petitcorps Y., Pailler R.

Pressureless sintering of beta silicon carbide

[9] Сорокин О. Ю., Гращенков Д. В., Солнцев С. Ст.

nanoparticles // J. Eur. Ceram. Soc. 2012. V. 32.

Керамические композиционные материалы с вы-

P. 4393-4400.

сокой окислительной стойкостью для перспектив-

ных летательных аппаратов (обзор) // Тр. ВИАМ:

[16]

Аввакумов Е. Г., Гусев А. А. Механические методы

Электрон. науч.-техн. журн. 2014. № 6. Ст. 08.

активации в переработке природного и техногенно-

го сырья. Новосибирск: Акад. изд-во «Гео», 2009.

[10] Krenkel W., Berndt F. C/C-SiC composites for space

С. 40-65.

applications and advanced friction systems // Mater.

[17]

Barick P., Chakravarty D., Saha B. P. Effect

Sci. Eng. A. 2005. V. 412. N 1-2. Р. 177-181.

of pressure and temperature on densification,

[11] Van Roode M., Price J., Miriyala N., Leroux D.

microstructure and mechanical properties of spark

Ceramic matrix composite combustor liners:

plasma sintered silicon carbide processed with

A summary of field evaluations // J. Eng. Gas Turbines

β-silicon carbide nanopowder and sintering additives //

and Power. 2007. V. 129. N 1. P. 21-30.

Ceram. Int. 2016. V. 42. P. 3836-3848.

[12] Gasch M., Ellerby D., Beckman S. Processing,

[18]

Торресильяс Сан Миллан Р., Солис Пинарготе Н. В.,

properties and arc jet oxidation of hafnium diboride/

Окунькова А. А., Перетягин П. Ю. Основы процес-

silicon carbide ultrahigh temperature ceramics //

са искрового плазменного спекания нанопорошков.

J. Mater. Sci. 2004. V. 39. Р. 5925-5937. https://

М.: Техносфера, 2014. С. 5-25.

doi.org/10.1023/B:JMSC.0000041689.90456.af

[19]

Niihara K. A. Fracture mechanics analysis of

[13] Каблов Е. Н., Гращенков Д. В., Исаева Н. В.

indentation-induced Palmqvist crack in ceramics //

Перспективные высокотемпературные керамиче-

J. Mater. Sci. Lett. 1983. V. 2. P. 221-223. https://

doi.org/10.1007/BF00725625