Композиты вида ядро-оболочка на основе частично окисленной шихты наноалмазов детонационного синтеза

651

Журнал прикладной химии. 2020. Т. 93. Вып. 5

УДК 546.05

КОМПОЗИТЫ ВИДА ЯДРО-ОБОЛОЧКА НА ОСНОВЕ ЧАСТИЧНО

ОКИСЛЕННОЙ ШИХТЫ НАНОАЛМАЗОВ ДЕТОНАЦИОННОГО СИНТЕЗА

©

В. Г. Сущев1

, В. Ю. Долматов1*, А. А. Малыгин2, В. А. Марчуков1,

К. М. Королев3, А. О. Дорохов4

1 Специальное конструкторско-технологическое бюро «Технолог»,

192076, г. Санкт-Петербург, Советский пр., д. 33-а

2 Санкт-Петербургский государственный технологический институт (технический университет),

190013, г. Санкт-Петербург, Московский пр., д. 26

3 ООО «Эксперт проект», 195112, г. Санкт-Петербург, Малоохтинский пр., д. 68

4 АО «Завод «Пластмасс», 456604, г. Копейск, Челябинская обл., пос. Советов

* E-mail: diamondcentre@mail.ru

Поступила в Редакцию 20 мая 2019 г.

После доработки 25 октября 2019 г.

Принята к публикации 14 декабря 2019 г.

Представлены результаты исследования по получению графит-алмазных нанокомпозиций путем

частичного окисления шихты детонационного синтеза в водных растворах азотной кислоты под

давлением в интервале температур 120-230°С. Селективному окислению подвергали часть графито-

вой оболочки. На основании результатов кинетических исследований в 400 мл автоклаве предложена

схема процесса окисления, в основе которой лежит радикальная цепная реакция с участием диоксида

азота и углерода графит-графеновой оболочки на поверхности частиц. Определены условия синтеза

основных типов графит-алмазных нанокомпозитов различной степени окисленности. На пилотной

установке в качающемся титановом автоклаве емкостью 12 л наработаны опытные партии продук-

та, что позволило оценить возможность масштабирования разработанного лабораторного процесса.

Ключевые слова: детонационная наноалмазная шихта; детонационные наноалмазы; графит-алмазные

нанокомпозиты; химическая очистка; кинетика окисления

DOI: 10.31857/S0044461820050060

Нанокомпозиционные системы вида (нано)ядро-

дофазной матрицы [1]. При этом на поверхности

(нано)оболочка находят широкое применение как ка-

формируется нанопокрытие заданной толщины с

талитические, сорбционные материалы, наполнители

атомно-молекулярной точностью в режиме само-

композиционных материалов и др. [1]. Получение

организации при формировании мономолекулярного

таких композитов осуществляют путем нанесения

слоя.

на поверхность исходной матрицы функциональных

В последние годы активно проводятся исследова-

нанопокрытий различными способами — химиче-

ния по получению систем ядро-оболочка методом,

ским осаждением из газовой фазы, методом моле-

альтернативным молекулярному наслаиванию, пу-

кулярного наслаивания, с применением золь-гель

тем травления поверхности на атомно-молекуляр-

процесса и др. [1]. Одним из наиболее динамично

ном уровне. Метод получил название «атомно-сло-

развивающихся способов создания наносистем ядро-

евое травление» (Atomic Layer Etching) [2]. Таким

оболочка является метод молекулярного наслаивания

образом, возможны два альтернативных подхода к

(Atomic Layer Deposition), основанный на реализации

синтезу систем вида ядро-оболочка: по аналогии с

в заданной последовательности химических реак-

нанотехнологиями — формирование оболочки «снизу

ций между подводимыми к носителю реагентами и

вверх», т. е. наращивание функционального слоя на

функциональными группами на поверхности твер-

подложке, и наоборот, — «сверху вниз», т. е. удаление

652

Сущев В. Г. и др.

поверхностного слоя с образованием поверхности

да ядро-оболочка, формирующимися по принципу

нового состава.

«сверху вниз». Такие графит-алмазные нанокомпози-

Метод детонационного синтеза наноалмазов, ос-

ции могут быть получены при использовании более

нованный на подрыве взрывчатых смесей с отри-

низких температур и давлений, концентрации азотной

цательным кислородным балансом в специальных

кислоты, что существенно упрощает технологию

камерах, позволил решить проблему промышленного

и как следствие стоимость полученных продуктов.

получения нанодисперсного углеродного материала,

Важной задачей при создании указанных материалов

содержащего в своем составе нанокристаллиты алма-

является решение проблемы строго контролируемо-

за (далее — наноалмазы) [3-8].

го и регулируемого удаления заданного количества

Длительное время основное внимание уделялось

оболочки.

либо первичному продукту — шихте детонацион-

Цель исследования — разработка методов полу-

ного синтеза (далее — шихта), частицы в которой

чения группы нанокомпозитов вида ядро-оболочка

представляют собой систему ядро-оболочка, сфор-

на основе нанодисперсного алмаза с покрытием за-

мированной фактически по принципу «снизу вверх»,

данного состава и строения, формирующимся за счет

либо конечному продукту — наноалмазу высокой

селективного окисления графит-графенового слоя

степени очистки. Среди многочисленных вариантов

водными растворами азотной кислоты под давлением.

очистки (т. е. удаления оболочки) наиболее эффек-

тивным представляется окисление шихты водными

Экспериментальная часть

растворами азотной кислоты (концентрация 45-57%)

при температуре 230-250°С под давлением 80.00 атм

В качестве исходного сырья использовалась ней-

[3, 9, 10]. Этот способ является в настоящее время

тральная шихта с содержанием наноалмазов 28%

наиболее пригодным для промышленной реализации.

(«Электрохимприбор», Россия) и шихта с содер-

После многоступенчатой отмывки от солей и азот-

жанием наноалмазов 50% (АО «Синта», Беларусь).

ной кислоты может быть получен гидрозоль наноал-

Зольность шихты находилась в пределах 3-6%.

мазов в виде 5-7%-ного концентрата. Содержание

Для окисления использовали 57-62%-ный водный

окисляемого углерода в наноалмазах составляет вели-

раствор азотной кислоты (квалификация х.ч.). Для

чину 0.5-1%. Зольность отмытого продукта 0.2-0.8%.

разбавления до требуемой концентрации применяли

Эти показатели являются очень хорошими для пер-

воду после очистки методом обратного осмоса.

вичного технического продукта и свидетельствуют

Кинетические исследования проводили с исполь-

о том, что проблема очистки в основном решена.

зованием автоклава объемом 400 мл, помещаемого

Однако в последнее время возник интерес к продук-

с помощью дистанционного привода в термостати-

там неполного окисления шихты [10-13].

рованный медный блок, заполненный жидким ме-

Согласно современным представлениям наноча-

таллическим сплавом Розе. Нагрев и поддержание

стица алмазной шихты представляет собой слож-

температуры осуществляли с помощью управляемых

ную структуру, состоящую из алмазоподобного ядра

электронагревательных элементов. Охлаждение ав-

(sp3), переходных углеродных структур (sp2-sp3), гра-

токлава проводили перемещением его в емкость с

фит-графеновой оболочки из фрагментов ароматиче-

холодной водой. Это позволяло за счет эффективного

ских структур различной степени упорядоченности и

теплосъема быстро затормозить процесс окисления.

так называемого аморфного углерода (ароматические

В ходе эксперимента фиксировали такие параметры,

структуры с недоокисленными боковыми цепями,

как количество загружаемых реагентов, температура

окруженные функциональными кислородсодержа-

и давление внутри автоклава, температура внешней

щими группами [8, 11]. В ходе химической очистки

его стенки.

шихты закономерно изменяется количественный,

После завершения процесса окисления давление

качественный и структурный состав оболочки, сфор-

в автоклаве доводили до атмосферного, коллоидный

мировавшейся на поверхности наночастиц алмаза в

раствор количественно извлекали и разбавляли ди-

результате детонационного синтеза. При этом можно

стиллированной водой 1:10 и отстаивали для осаж-

полагать, что промежуточные продукты окисления,

дения твердой фазы. Далее анализировали раствор

имеющие разный функциональный состав поверх-

на содержание азотной кислоты, после чего верхний

ности, представляют собой соединения и с другими

слой декантировали, осадок дважды промывали во-

свойствами по сравнению с исходным материалом,

дой и высушивали при температуре 125-130°С.

т. е. графит-алмазные промежуточные структуры

Высушенный продукт анализировали на золь-

являются фактически новыми нанокомпозитами ви-

ность, на содержание кислотных групп по общей

Композиты вида ядро-оболочка на основе частично окисленной шихты наноалмазов детонационного синтеза

653

кислотности, на остаточный окисляемый углерод по

следует, что в зависимости от температуры и других

бихроматной методике.

начальных условий наблюдается переход от медленно

Концентрацию кислорода в поверхностном

протекающей реакции окисления углеродной компо-

слое определяли методом электронной спектроско-

ненты к самоускоряющемуся процессу окисления с

пии. Рентгенограммы сухих образцов были полу-

завершением реакции, о чем свидетельствует плато

чены с использованием рентгенофазового анализа.

на представленной зависимости. В итоге получается

Удельную поверхность образцов определяли методом

S-образная кинетическая кривая, характерная для

Брунауэра-Эммета-Теллера. ИК-спектры регистри-

цепных высокотемпературных жидкофазных реакций

ровали по стандартным методикам. Методики ана-

окисления в среде водных растворов азотной кислоты

лиза приведены в работе [11].

[14].

Наработку опытных партий продукта проводили

Механизм окисления азотной кислотой может ра-

на укрупненной пилотной установке в качающемся

дикально изменяться с переходом от медленно про-

термостатируемом титановом автоклаве объемом

текающего процесса окисления шихты, идущего, как

12 л, что позволило проверить возможности масшта-

правило, по электрофильному механизму, к цепным

бирования разрабатываемого процесса.

радикальным химическим реакциям, идущим при вы-

сокой температуре. Последние обусловлены жидко-

фазным гомолитическим распадом азотной кислоты

Обсуждение результатов

с образованием свободнорадикальных частиц [14].

Главной проблемой являлось изучение возможно-

Проведение процесса окисления под давлением

сти контролируемой остановки процесса на различ-

позволяет расширить температурный диапазон окис-

ных стадиях окисления углеродной фазы с требуемой

ления, ограниченный кипением жидкой реакционной

степенью конверсии, что необходимо для получения

массы, и существенно снизить требования по допу-

продукта заданного состава и строения и как след-

стимой концентрации азотной кислоты и ее избытку

ствие с необходимыми характеристиками. Для реше-

(модулю).

ния этой задачи потребовалось исследовать процесс

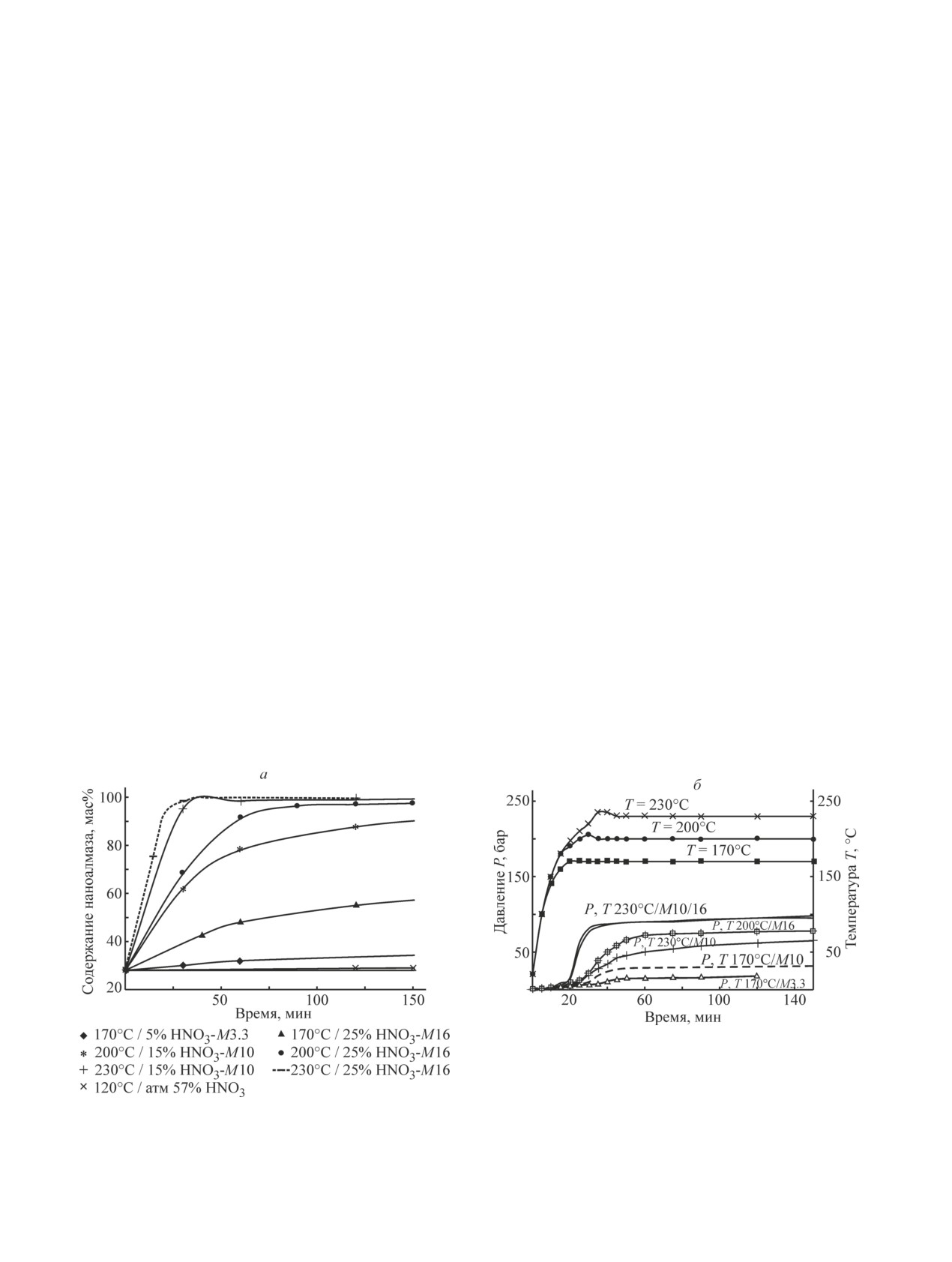

Величина давления в автоклаве в процессе окис-

с точки зрения кинетики окисления в широком интер-

ления шихты свидетельствует о степени окисле-

вале возможных значений управляющих параметров.

ния углеродной оболочки наноалмазов (рис. 1, б).

Из экспериментальных кривых (рис. 1), отража-

Изменение значений давления в определенной степе-

ющих кинетику окисления в различных условиях

ни позволяет не только судить о скорости протекания

(температура, концентрация кислоты и ее избыток),

окислительного процесса, но и наблюдать различные

Рис. 1. Содержание наноалмазов в шихте в зависимости от условий проведения процесса по температуре, начальной

концентрации азотной кислоты, ее модуля M (М — массовое отношение исходной азотной кислоты в расчете на

100% HNO3 к исходной шихте) и времени выдержки (а) и соответствующие изменения давления и температуры

внутри автоклава по ходу протекания процесса (б).

654

Сущев В. Г. и др.

периоды его развития. Результирующий показатель

ца протекает сразу по двум реакционным центрам.

давления, безусловно, будет зависеть от степени за-

Основная роль радикалоподобных частиц диоксида

полнения автоклава жидкой фазой, концентрации

азота — это введение кислородных групп. Малая

твердой фазы и температуры реакции, но он хорошо

химическая активность диоксида азота как радика-

отражает относительные скорости газовыделения и

ла способствует длительному периоду его жизни,

соответственно позволяет контролировать непрерыв-

предопределяющему возможность его накопления

но окислительный процесс. Проведение окисления

в достаточно высоких концентрациях, в отличие от

при достаточно высоких температурах (150-180°С)

активных короткоживущих радикалов-инициаторов.

приводит к выраженному самоускорению реакции,

Диоксид азота может участвовать и непосредственно

что показывает темп роста давления (рис. 1, б).

в формировании цепи, например осуществляя отрыв

По схеме, предложенной еще в работах Титова

водорода от спиртовой группы, но эта роль явля-

и развитой Баллодом и Штерном, в основе рассма-

ется второстепенной. В любом случае каждый акт

триваемых превращений лежат радикальные цеп-

окисления сопровождается введением кислородной

ные процессы [15, 16]. И хотя схема изначально бы-

группы в углеродное соединение и образованием

ла разработана для газофазных процессов, она во

NO. Появившийся в системе оксид азота вступает в

многом оказалась справедливой и для жидкофазных

быструю равновесную реакцию с азотной кислотой:

процессов, что хорошо согласуется с явлениями, на-

блюдаемыми при окислении графитовой оболочки

NO + 2HNO3 H2O + 3NO2.

(1)

наноалмазных частиц. Начальный период реакции

обычно связан с накоплением достаточной концен-

В целом именно реакция (1) определяет опережа-

трации радикалов-инициаторов, поэтому необходимо

ющий рост концентрации диоксида азота и обеспе-

проведение процесса окисления при высоких темпе-

чивает итоговый рост скорости окисления в период

ратурах. В роли инициаторов цепного процесса могут

скачка. Количество вовлеченной в процесс дополни-

выступать продукты гомолитического термораспада

тельной азотной кислоты определяется прежде всего

азотной кислоты: NO2•, NO3•, OН•, О•. Несмотря на

ее текущей концентрацией и температурой процес-

их низкую концентрацию, такие высокоактивные

са. Азотная кислота непосредственно не участву-

радикалы, как OН• и NO3•, способны непосредствен-

ет в процессе окисления, но является источником

но инициировать цепной процесс за счет взаимо-

радикалов-инициаторов и собственно окисляюще-

действия с атомами водорода ароматических групп,

го агента — диоксида азота. В дальнейшем следует

входящих в состав графен-графитовой оболочки

цепочка окислительных превращений образовав-

наноалмаза. Радикал NO2•, концентрация которого

шихся органических радикалов по аналогичному

может быть достаточно велика в силу высокой устой-

механизму, ведущих к последовательной деградации

чивости, рекомбинирует с образующимся фенильным

ароматических систем и завершающихся отщепле-

радикалом. Образовавшееся нитросоединение легко

нием предельно окисленного углерода в виде CO2.

распадается за счет диспропорционирования до ок-

Самоускоряющееся течение реакции визуально на-

сида азота и феноксильного радикала. При наличии

блюдается по росту давления в автоклаве. Протекание

в системе большого количества доноров водорода,

быстрой экзотермической реакции можно оценить по

входящих в состав ароматических колец графит-гра-

опережающему росту температуры в автоклаве по

феновой оболочки, образовавшийся феноксильный

сравнению с температурой в термостате. Величина

радикал может отрывать один из атомов водорода

температуры в автоклаве определяется в зависимости

от данной оболочки, образуя спиртовую группу и

от других условий (загрузка автоклава по окисляе-

завершая таким образом первичный акт окисления.

мому продукту, соотношение реагентов) и ограни-

Одновременно воспроизводится другой фенильный

чена прекращением равновесного распада азотной

радикал из графит-графеновой оболочки, продолжая

кислоты при достижении максимума концентрации

таким образом развитие цепи. Перераспределение

диоксида азота. Но далее, достигнув максимальной

энергии в напряженном ароматическом кольце, воз-

для данной системы скорости, что соответствует

никающее при атаке обычно высокоактивного фенок-

максимальной концентрации окислителя, реакция

сильного радикала, ведет к разрыву двойной связи и

переходит в состояние замедляющейся реакции, ха-

образованию, таким образом, сразу двух потенци-

рактерной для кинетики обычных химических про-

альных реакционных центров, способных продол-

цессов. Окислению подвергается лишь тонкий слой

жать цепь или даже быть источником разветвления

графита на поверхности наночастицы, что и обуслов-

цепи. Окисление при разрыве ароматического коль-

ливает высокую скорость окисления. В результате на

Композиты вида ядро-оболочка на основе частично окисленной шихты наноалмазов детонационного синтеза

655

завершение реакции требуется время, значительно

образный характер подъема давления и соответствен-

превосходящее продолжительность периода скачко-

но увеличение скорости химического превращения

образного развития окислительного процесса.

реагентов на определяющем этапе окислительного

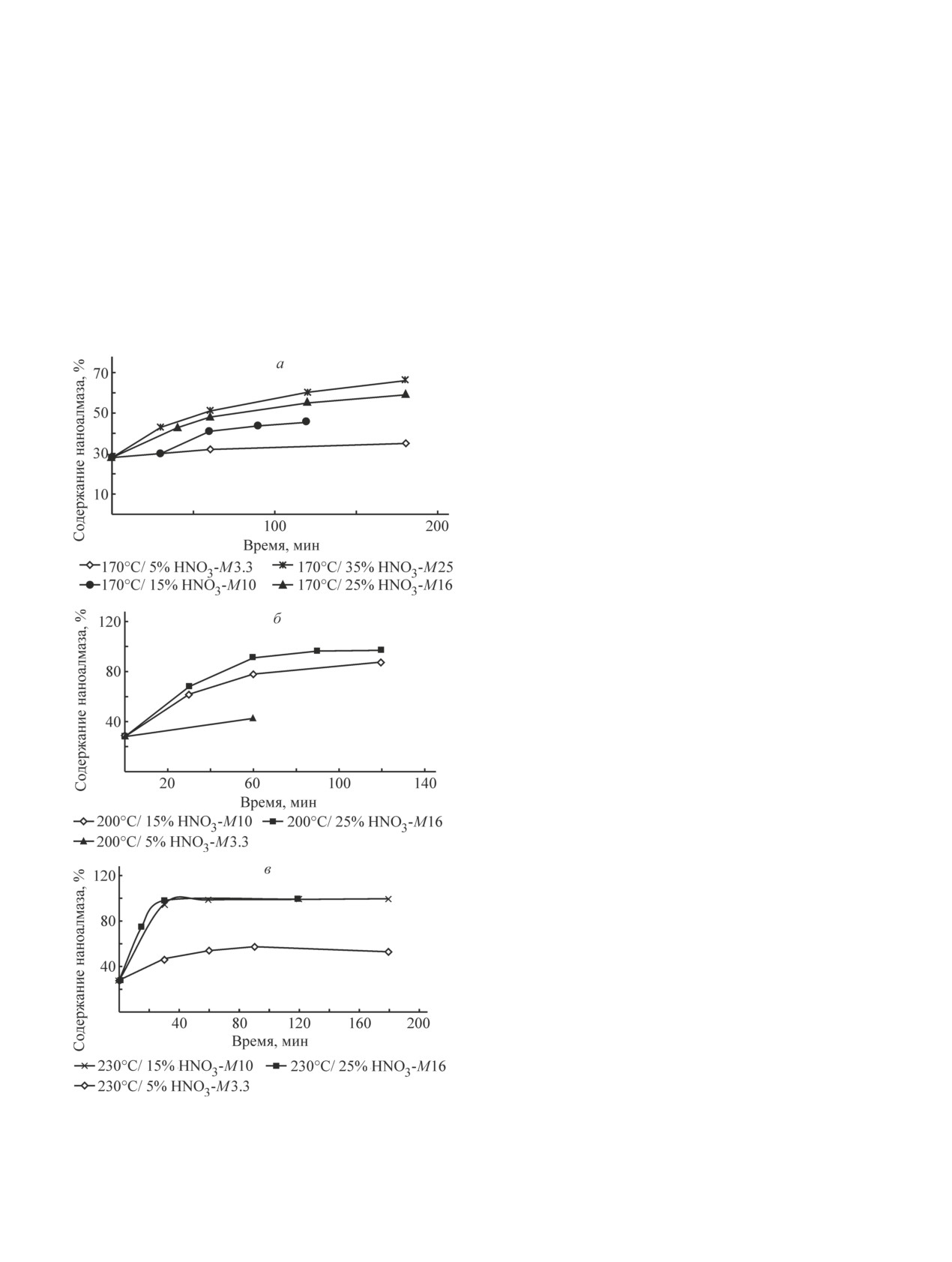

Полученные данные (рис. 2) подтверждают на-

процесса.

личие трех различных кинетических областей окис-

Сочетание разных механизмов зарождения це-

ления неалмазного углерода, в которых на каждом

пей под воздействием высокоактивных короткожи-

этапе превращения изменяются скорость и состав

вущих радикалов и их продолжения под действием

реагентов определяющей скорость процесса реак-

окислительного агента — диоксида азота, способных

ции. Воздействие двух факторов — температурного

накапливаться в высоких концентрациях, является

и химического обусловливает специфический скачко-

специфической особенностью жидкофазных про-

цессов окисления азотной кислотой при высоких

температурах. В любом случае протекание реакции

(1) обеспечивает опережающее нарастание концен-

трации диоксида азота (или эквивалентного количе-

ства N2O4). При этом распадается лишь часть азотной

кислоты. Ее количество определяется лишь числом

актов с участием NO. Для сравнения (рис. 2) при-

ведены кинетические кривые в условиях, близких

к изотермическим, но при различной температуре

(170, 200, 230°С). Из представленных зависимостей

следует, что изменяется лишь временное соотноше-

ние периодов самоускоряющейся химической реак-

ции, периода скачкообразного развития и перехода

ее к ниспадающему характеру кинетики окисления,

причем чем выше температура, тем меньше период

скачкообразного развития реакции.

Окисление углеродной неалмазной компоненты

в шихте азотной кислотой может протекать до раз-

ных степеней восстановления и различного набора

продуктов реакции (NO, NO2, N2O, N2). Поэтому

стехиометрическое массовое отношение окисляемый

углерод/азотная кислота можно поддерживать в ши-

роких пределах 4.2-20 в зависимости от необходимой

глубины окисления неалмазного углерода и необхо-

димого времени процесса окисления. Углеродные

фрагменты могут весьма различаться по размерам,

форме и доступности к действию окисляющего аген-

та (в данном случае диоксида азота).

В шихте по реакционной способности можно вы-

делить следующие углеродные структуры:

1) аморфный углерод (остатки коротких углерод-

ных фрагментов и ароматические кольца);

2) разупорядоченные графит-графеновые фраг-

менты со свободным доступом окисляющего агента

к реакционной зоне;

3) плотные «стопки графит-графеновых структур»

с ограниченным доступом окисляющего агента в силу

стерических затруднений;

4) углеродные фрагменты переходных структур

Рис. 2. Зависимость содержания наноалмаза в гра-

sp3-sp2 от графита к алмазному ядру.

фит-алмазной нанокомпозиции от времени реакции

для разных начальных концентраций и избытка азотной

В силу структурных различий они могут иметь

кислоты при 170 (а), 200 (б), 230°С (в).

различия в доступности к реакционным центрам

656

Сущев В. Г. и др.

окисляющих агентов и соответственно скорости

окисления.

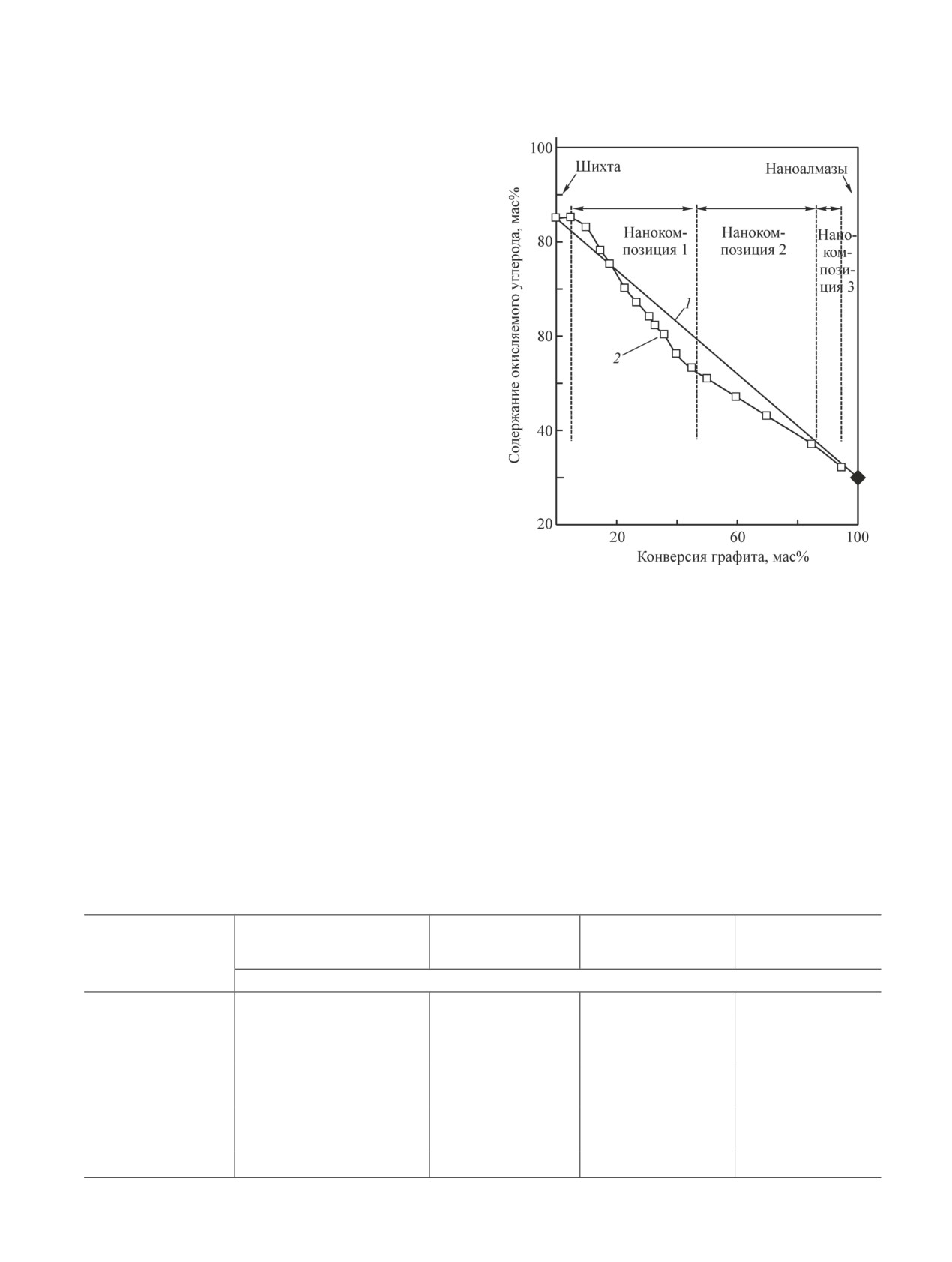

Иллюстрацией этого является сравнение зависи-

мостей содержания углеродной компоненты по ана-

лизу окисляемого углерода (кривая 2) и по эмпириче-

ски определенной убыли массы окисляемого образца

(кривая 1) по ходу нарастания конверсии (рис. 3).

Если считать, что потеря массы образца характе-

ризует истинную степень конверсии по углероду за

счет его превращения в диоксид углерода, то кри-

вые 1 и 2 на рис. 3 должны совпадать, однако откло-

нения одной от другой превышает ожидаемую экс-

периментальную ошибку. Это явление невозможно

объяснить, рассматривая лишь изменения в графито-

вой оболочке без учета влияния процессов окисления,

формирующих состав и структуру функциональных

кислородсодержащих групп, сосредоточенных на

внешних атомах углерода. Наблюдаемые явления

фактически отражают разницу в скоростях неполно-

го окисления углерода, т. е. в основе наблюдаемых

различий лежат разные конкурирующие химические

процессы.

Характерным является изменение содержания

Рис. 3. Сравнительные кривые конверсии графитовой

кислорода в поверхностном слое наночастиц, опре-

оболочки в зависимости от метода оценки углерода: по

убыли графита (1), по анализу окисляемого графита (2).

деленное методами электронной спектроскопии для

химического анализа. Содержание кислорода харак-

теризует общую степень окисленности углеродной

можно объяснить послойным окислительным страв-

поверхности независимо от структуры кислородсо-

ливанием графитовой оболочки, при этом окислен-

держащих группировок (табл. 1).

ные группы сосредоточены преимущественно на по-

В начальный период окисления наблюдается до-

верхности оболочки.

статочно резкое увеличение доли кислорода из-за

Другим удобным критерием, позволяющим судить

идущих окислительных процессов, затем происходит

о степени окисленности, является содержание в вы-

кратковременное падение этой величины до 6-7% с

деленном продукте карбоксильных групп. Данный

восстановлением значений порядка 8% на заключи-

сравнительно легко контролируемый параметр по-

тельной стадии (табл. 1). Полученные результаты

зволяет оценить состояние углерода до стадии декар-

Таблица 1

Общее содержание кислорода и карбоксильных групп в поверхностном слое наночастиц

Содержание детонационных

Конверсия углеродных

Содержание кислорода

Содержание

наноалмазов в алмазной

Образец

атомов оболочки

в поверхностном слое

карбоксильных групп

шихте

мас%

Шихта

50

0

2

0

Графит-алмазная

55-60

40

8

4

нанокомпозиция 1

Графит-алмазная

60-85

60

6

2.5

нанокомпозиция 2

Графит-алмазная

85-95

90

7

1.,8

нанокомпозиция 3

Наноалмаз

—

100

8

0.5

Композиты вида ядро-оболочка на основе частично окисленной шихты наноалмазов детонационного синтеза

657

боксилирования. Содержание карбоксильных групп в

углерода оболочки и ядра. Так, на примере окисления

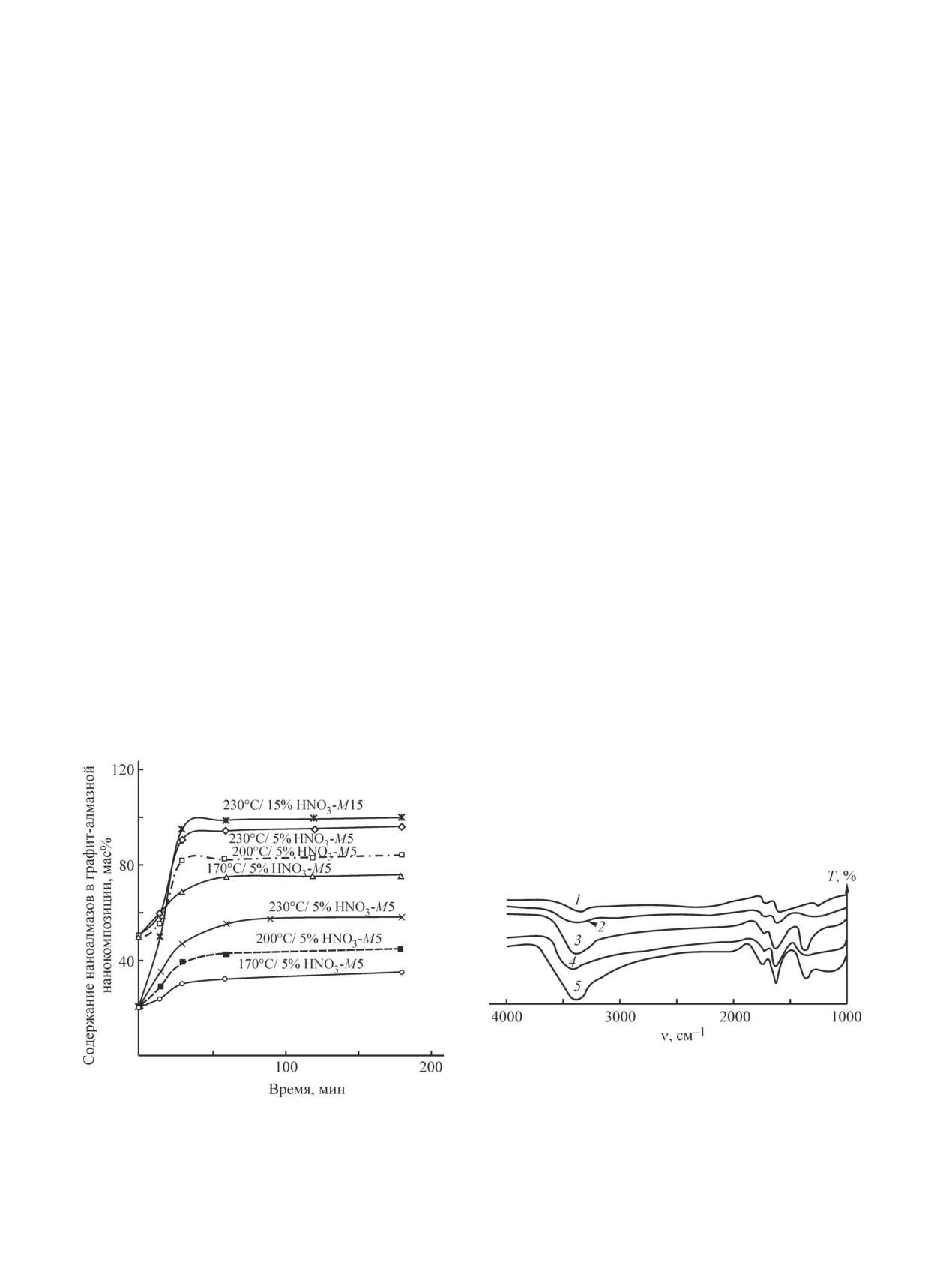

зависимости от степени конверсии также имеет экс-

5-10%-ной азотной кислотой показано, что, варьируя

тремальную зависимость, отражающую разницу меж-

температуру, можно затормозить реакцию на лю-

ду скоростями образования и декарбоксилирования.

бой желаемой стадии конверсии в пределах 0-90%

Различие в реакционной способности определяет-

(рис. 4).

ся прежде всего доступностью реакционных центров.

Качественные изменения в составе графит-алмаз-

Можно предположить, что вначале в реакцию будут

ной нанокомпозиции можно проследить по ИК-спект-

вступать наиболее реакционноспособные и легко-

рам опытных образцов продукта различной степени

доступные атомы углерода (фрагменты углеродных

окисленности (рис. 5).

цепочек), затем неупорядоченные графитовые струк-

Приведенные инфракрасные спектры демонстри-

туры. В последнюю очередь окислению в силу огра-

руют повышение содержания окисленных групп гра-

ничений по доступности реакционных центров будут

фитовой оболочки по мере нарастания глубины окис-

подвергаться плотные слои графита, непосредственно

ления. Об этом свидетельствуют валентные колебания

примыкающие к граням алмазного ядра.

гидроксильных 3300-3500 см-1 и карбонильных

Уменьшение модуля (избытка окисляющего аген-

групп 1720-1700 см-1, а также гидроксильных групп

та) является весьма эффективным средством огра-

в районе 1380-1380 см-1. Последние могут маски-

ничения окисления, но недостаточным. Ожидаемого

ровать нитрогруппы в ароматическом кольце за счет

перегиба кинетических кривых, обусловленного ис-

размытости пиков. Пики в районе 1630-1625 см-1

черпанием окислителя, не наблюдалось. Повышение

следует отнести к кристаллизационной воде, тесно

температуры вызывало стабильное повышение глуби-

связанной с наночастицей. Соотношение графитовой

ны конверсии. Тем не менее ограничение по модулю

компоненты и алмазной удовлетворительно просле-

(недостаток азотной кислоты) оказалось достаточным

живается на рентгенограммах с различным содержа-

фактором в совокупности с температурой и концен-

нием этих продуктов.

трацией азотной кислоты для обеспечения селектив-

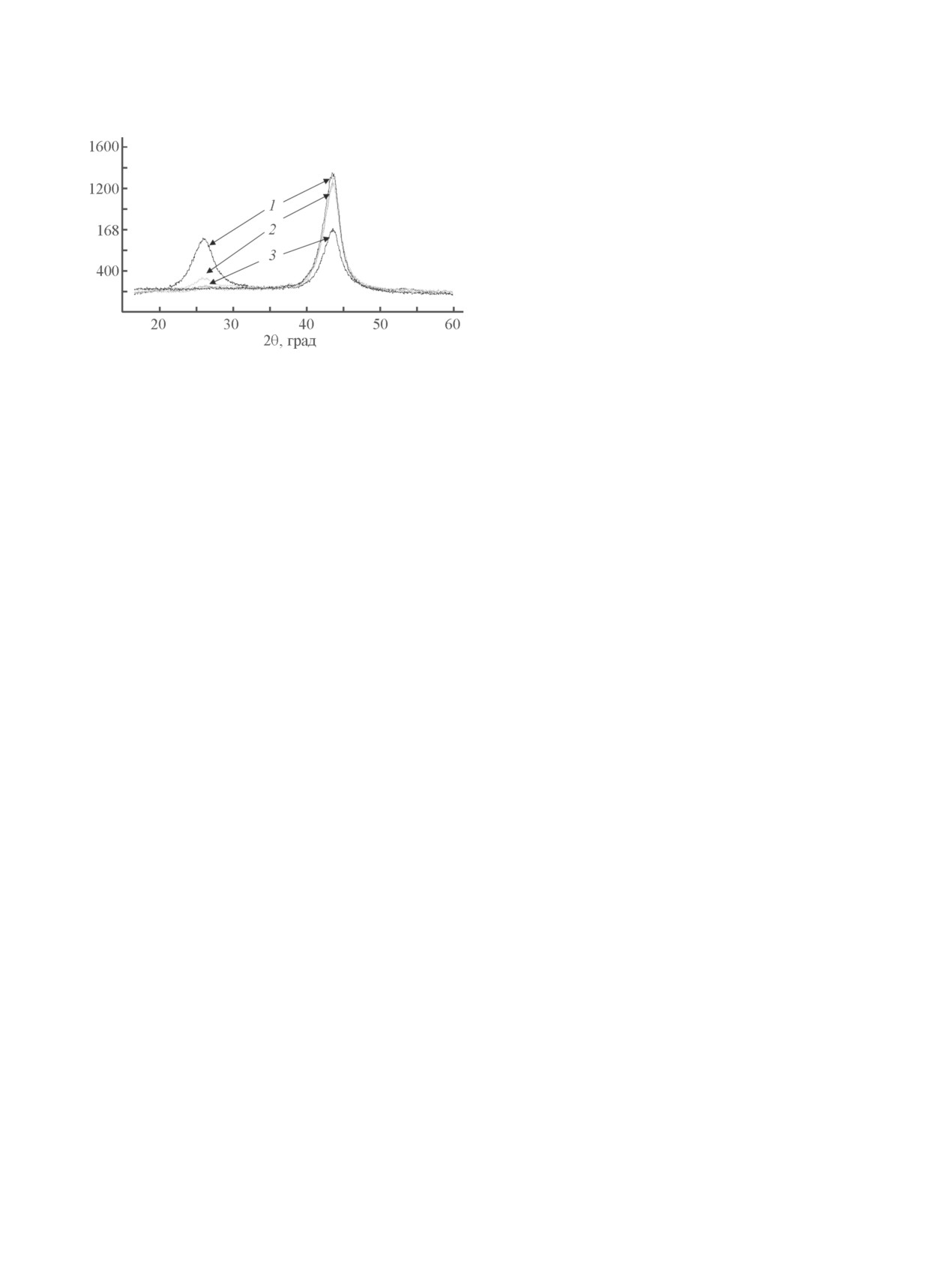

Рентгенограммы образцов различных графит-ал-

ного окисления.

мазных композиций (1-3) приведены на рис. 6. Из

Предлагаемая схема с использованием ограниче-

них видно, что по мере окисления графита сигналы

ний по температуре, модулю и концентрации азотной

в области углов 2θ =26.45 и 2θ =42.40° существенно

кислоты открывает методы синтеза графит-алмазных

уменьшаются, что говорит о разложении графитовой

нанокомпозиций 1-3 с управляемым соотношением

составляющей и обогащении продукта собственно

наноалмазами. Данные (вышеуказанные сигналы)

при соответствующей доработке могут быть исполь-

зованы для количественной оценки содержания нано-

алмазов в графит-алмазной нанокомпозиции.

Метод позволяет получить аналоги наноалмаза

того же порядка размерности как в виде гидрозоля,

Рис. 5. Инфракрасные спектры опытных образцов, от-

вечающих основным типам исследуемой композиции.

1 — шихта, 2 — графит-алмазная нанокомпозиция 1 (со-

Рис. 4. Селективное окисление шихты водным раство-

держание алмазной фазы 50%), 3 — графит-алмазная на-

ром 5%-ной азотной кислоты с получением графит-

нокомпозиция 2 (содержание алмазной фазы 68%), 4 —

алмазной нанокомпозиции с различным содержанием

графит-алмазная нанокомпозиция 3 (содержание алмазной

недоокисленной графитовой оболочки.

фазы 90%), 5 —наноалмазы (очищ.).

658

Сущев В. Г. и др.

ответствует содержанию неокисленного углерода

30-40 мас%.

Рыхлые окисленные оболочки, тем не менее, ока-

зываются достаточно прочно связанными с оставшей-

ся наночастицей силами сорбции или оставшимися

химическими связями. Эти продукты с активиро-

ванной поверхностью за счет частично окисленной

полярной оболочки обладают чрезвычайно высокой

устойчивостью в состоянии разбавленных гидрозо-

лей. Но добиться стабильных характеристик возмож-

но только при окислении графита до уровня содержа-

ния алмазной фазы не менее 50 мас%.

Рис. 6. Рентгенограммы образцов с различным содержа-

нием графита и алмаза.

Графит-алмазная нанокомпозиция, тип 2 (основ-

1 — графит-алмазная нанокомпозиция 1 (содержание ал-

ная структура графит-алмазной нанокомпозиции).

мазной фазы 50%), 2 — графит-алмазная нанокомпози-

По мере нарастания глубины окисления, что неиз-

ция 2 (содержание алмазной фазы 68%), 3 — графит-ал-

бежно требует ужесточения параметров окисления,

мазная нанокомпозиция 3 (содержание алмазной фазы

изменяется структура продуктов реакции. В области

90%).

более высоких температур начинают преобладать

процессы полного глубокого деструктивного распада

так и в виде сухого твердого продукта с близкими и

углеродной матрицы вплоть до образования углекис-

высокими показателями по удельной поверхности

лого газа. Содержание карбоксильных групп падает в

(графит-алмазная нанокомпозиция 1 — 290 м2·г-1,

2-3 раза и стабилизируется на уровне 2-3 мас%. Это

графит-алмазная нанокомпозиция 2 — 320 м2·г-1,

связано с тем, что происходит послойное отщепле-

графит-алмазная нанокомпозиция 3 — 380 м2·г-1)

ние и деструктивный развал ароматических колец,

и сходной структурой кислородной оболочки, но по

образующих плотные стопки. Доступ к внутренним

существенно более низкой цене.

частям графитовой «скорлупы» оказывается затруд-

Совокупность критических точек изменения пара-

ненным. Но характер окисления и образующиеся про-

метров позволяет выделить области существования

дукты изменяются мало. Состав окисленных групп

различных типов графит-алмазной нанокомпозиции

при переходе от одного слоя к другому изменяется

и имеющиеся между ними различия, касающиеся

незначительно. Процесс окисления начинает затраги-

состава, соотношения алмазных и неалмазных форм

вать все более глубокие графитовые слои оболочки,

углерода и кислородных группировок (рис. 7).

окружающие алмазное ядро. Отличительной осо-

Графит-алмазная нанокомпозиция, тип 1 (пере-

бенностью образующегося нового продукта — гра-

ходная структура от шихты к графит-алмазной

фит-алмазной нанокомпозиции — является исклю-

нанокомпозиции). В начальной стадии окисления

чительный характер крепления кислородных групп

образуется рыхлая оболочка из продуктов, целиком

на sp2-гибридизованных атомах углерода в составе

покрытая различными кислородными группами.

ароматических структур. Этот фактор определяет по-

В общем случае в ходе многоступенчатой окисли-

верхностные свойства нанокомпозита. В частности,

тельной цепной реакции могут образовываться все

из-за уменьшения количества высокополярных групп

виды кислородсодержащих групп (спиртовые, ке-

на поверхности (OH, СООН) несколько снижается

тонные, ангидридные, карбоксильные). Если считать,

устойчивость гидрозолей и облегчается перевод ни-

что поверхностные атомы углерода составляют не

тратов в водорастворимую форму.

менее 10-15 мас%, то по сути каждый поверхностный

Убыль графитовой компоненты приводит к

атом углерода оказывается связанным с кислородсо-

плавному нарастанию содержания алмаза в твер-

держащей группировкой. Частично это обусловлено

дом продукте на уровне 60-85 мас%, содержание

тем, что окислению подвергаются мелкие частицы

неокисляемого углерода находится на уровне 10-

неструктурированного углерода, оторвавшиеся не

30 мас%. Такая система является стабильной, с упо-

полностью от основной массы графитовой оболоч-

рядоченной структурой внешнего кислородсодержа-

ки. Количество карбоксильных групп колеблется

щего слоя.

на уровне 3-5 мас% при общем содержании кисло-

Графит-алмазная нанокомпозиция, тип 3 (пе-

рода 6-8 мас%. Доля алмазоподобных структур в

реходная структура графит-алмазная нанокомпо-

таком продукте не превышает 50-60 мас%, что со-

зиция-наноалмаз). Образуется на заключительной

Композиты вида ядро-оболочка на основе частично окисленной шихты наноалмазов детонационного синтеза

659

стадии, когда содержание алмазной фазы возраста-

Наличие островков остатков графитовых структур

ет до 85-95%. Происходит нарушение сплошности

является характерным признаком переходного пери-

ароматических колец, размещение их приобретает

ода от шихты к наноалмазам. В итоге качественно

островковый характер, но именно в этот период на-

изменяется состав и соотношение функциональных

блюдается быстрое падение содержания карбоксиль-

групп. Возрастает доля процессов декарбоксилиро-

ных групп, имеющее скачкообразный характер. Это

вания, в результате чего содержание карбоксильных

объясняется сменой углеродного носителя, представ-

групп, например, падает до уровня 0.3-0.8 вместо

ляющего собой графитовые кольца и имеющего тип

2-3 мас%.

гибридизации углеродных атомов sp2, на носитель

Таким образом, свойства графит-алмазной нано-

углеродных атомов типа sp3. Последнее способствует

композиции определяются окислительной деструкци-

более легкому декарбоксилированию и как следствие

ей графит-графеновой оболочки, которая может быть

снижению числа карбоксильных групп.

достигнута разными способами. Особенно следует

Следует отметить, что травление графитовой обо-

учитывать начальное содержание алмазов в шихте,

лочки в заключительной части процесса является

так как эта величина определяет расход окисляющего

лимитирующей стадией. На этой стадии происходят

агента.

качественные изменения структуры наночастицы,

Образцы различных графит-алмазных наноком-

связанные с нарушением сплошности графитовой

позиций были получены на укрупненной пилотной

оболочки. Визуально это проявляется в изменении

установке в качающемся титановом автоклаве объ-

цветности продукта от интенсивно-черного к свет-

емом 12 л с использованием в качестве окислителя

ло-серому. Содержание неокисленного углерода па-

5-10 мас% азотной кислоты (табл. 2, 3).

дает до уровня 5-1 мас%. При этом одновременно

Все полученные образцы показали хорошее со-

присутствуют кислородные группы, связанные с

ответствие предполагаемым показателям графит-ал-

остатками графитовых структур sp2, и кислородные

мазных нанокомпозиций 1-3 по выходу твердого

группы, связанные с освобождающимися атомами

продукта. Размолотые и сухие продукты представля-

углерода в состоянии sp3-гибридизации.

ли собой однородные порошки черного или серо-чер-

Рис. 7. Схема получения графит-алмазных нанокомпозиций различных типов из шихты.

Графит-алмазная нанокомпозиция 1 — графит-алмазная композиция, полученная после удаления аморфного углерода

и неупорядоченных ароматических колец структур графита. Содержит максимальное количество карбоксильных групп

4-5 мас%. Содержание алмазов 55-60 мас%.

Графит-алмазная нанокомпозиция 2 — графит-алмазная композиция, полученная деструктивным окислением гра-

фит-графеновой оболочки, с фиксацией кислородсодержащих групп на углероде sp2 ароматических колец. Содержание

карбоксильных групп 2-3 мас%. Содержание алмазной фазы 60-85 мас%.

Графит-алмазная нанокомпозиция 3 — графит-алмазная композиция, полученная окислением остаточных ароматических

структур углерода sp2 и углерода sp3 переходных структур. Содержание карбоксильных групп изменяется от 2 до 0.5 мас%.

Содержание алмазов 85-95 мас%.

660

Сущев В. Г. и др.

Таблица 2

Параметры окисления в качающемся автоклаве при опытной проверке режимов получения графит-алмазных

нанокомпозиций

Загрузка 5% азотной

№ опыта

Шихта, г

Содержание, %

Концентрация, мас%

Температура, °С

Время, мин

кислоты, л

1

100

20

7

5

180

60

2

100

20

8

5

200

60

3

100

50

7

5

180

120

4

100

50

8

5

200

120

5

100

50

6

10

230

120

Таблица 3

Результаты опытной проверки режимов получения различных типов графит-алмазных нанокомпозиций

на пилотной установке в качающемся автоклаве 12 л (аналогично опытам, представленным в табл. 2)

Графит-алмазная нано-

Графит-алмазная

Графит-алмазная

Ожидаемый

композиция 2

нанокомпозиция 3

нанокомпозиция 1

Наноалмаз

Параметр

Шихта

выход

опыт № 1

опыт № 2

опыт № 3

опыт № 4

опыт № 5

г/100 г шихты

Выход

20%

30-50

50

20%

30-50

62

50%

50-85

66

50%

50-85

75

50%

85-95

90

рН гидрозоля

6-7

3.1

3.5

3.3

3.5

3.4

3.5

О2

2

5

5.5

5.5

5.6

6

7

СООН

0

3.8

2.9

3.1

2.2

2.4

0.5

Зола

3

1.1

0.95

0.9

0.83

0.8

0.7

ного цвета. Переведенные в состояние гидрозоля, все

го состава и строения, базирующийся на селектив-

они образовывали достаточно устойчивые суспензии

ном контролируемом окислении в растворе азотной

при концентрации твердой фазы около 0.1-5 мас%.

кислоты при повышенных давлении и температу-

Метод позволяет получить аналоги наноалмазов

ре графит-графеновых структур, образующихся на

того же порядка размерности как в виде гидрозоля,

поверхности наноалмазов при их детонационном

так и виде сухого твердого продукта с близкими и

синтезе.

высокими показателями по удельной поверхности

(графит-алмазная нанокомпозиция 1 — 290 м2·г-1,

Финансирование работы

графит-алмазная нанокомпозиция 2 — 320 м2·г-1,

Работа выполнена при частичной финансовой под-

графит-алмазная нанокомпозиция 3 — 380 м2·г-1)

держке Российского фонда фундаментальных иссле-

и сходной структурой кислородной оболочки, но по

дований в рамках научного проекта № 18-29-19112.

существенно более низкой цене.

Конфликт интересов

Выводы

Авторы заявляют об отсутствии конфликта инте-

В результате проведенных исследований пред-

ресов, требующего раскрытия в данной статье. Один

ложен процесс создания нанокомпозиций вида ядро

из соавторов — А. А. Малыгин является заместите-

(наноалмаз)-оболочка (графит-графеновая) заданно-

лем главного редактора Журнала прикладной химии.

Композиты вида ядро-оболочка на основе частично окисленной шихты наноалмазов детонационного синтеза

661

Информация об авторах

[7] Pichot V., Risse B., Schnell F., Mory J., Spitzer D.

Understanding ultrafine nanodiamond formation using

Сущев Вадим Георгиевич, к.х.н.,

nanostructure explosives // Sci. Reports. 2013. V. 3.

Долматов Валерий Юрьевич, д.т.н.,

[8] Dolmatov V. Yu. Сhapter 11. Synthesis and post-

synthesis treatment of detonation nanodiamond.

Малыгин Анатолий Алексеевич, д.х.н., проф.,

P. 347-377. Сhapter 14. Applications of detonation

nanodiamond. P. 477-527 // Ultrananocrystalline

Марчуков Валерий Александрович, к.х.н.,

diamond, synthesis, properties, and applications / Eds

O. A. Shenderova, D. M. Gruen. William Andrew

Publ., Norwich, New York, USA, 2006. Р. 600.

Королёв Константин Михайлович,

[9] Пат. РФ 2599665 (опубл. 2016). Способ очистки

детонационных нанодисперсных алмазов.

Дорохов Александр Олегович,

[10] Пат. РФ 2109683 (опубл. 1996). Способ выделения

синтетических ультрадисперсных алмазов.

[11] Сущев В. Г., Королев К. М., Макаров И. А.,

Колодяжный А. Л., Шориков Д. А., Яковлев В. М.

Список литературы

Графит-алмазные композиты, как самостоятельный

[1] Малыгин А. А. Перспективы развития химии и тех-

класс углеродных нанопродуктов // Изв. СПбГТИ

нологии неорганических материалов вида «ядро-

(ТУ). 2013. № 21 (47). С. 110-115.

оболочка» // ИХС РАН-80 лет. Современные проб-

[12] Dementjev A., Maslakov K., Kulakova I., Korolkov V.

лемы неорганической химии / Под общ. ред. акад.

State of C-atoms the modified nanodiamond surface //

В. Я. Шевченко. СПб: Арт-Экспресс, 2016. С. 240-

Diamond & Related Mater. 2007. V. 16. N 12. P. 2083-

260.

[2] Lee Y. H.,

DuMont J. W.,

George S. M.

[13] Petrov I., Shenderova O., Grishko V., Grichko V.,

Trimethylaluminum as the metal precursor for the

Tyler T., Cunningham G., McGuire G. Detonation

atomic layer etching of Al2O3 using sequential, self-

nanodiamonds simultaneously purified and modified

limiting thermal reactions // Chem. Mater. 2016. V. 28.

by gas treatment // Diamond & Related Mater. 2007.

P. 2994-3003.

V. 6. N 12. P. 2098-2103.

[3] Долматов В. Ю. Детонационные наноалмазы.

[14] Entel J., Ruof C. H., Howard H. C. Possible

Получение, свойства, применение. СПб: НПО

significance of lactones as intermediates in oxidation

«Профессионал», 2011. С. 17-78.

carbonaceous materials // J. Am. Chem. Soc. 1953.

[4] Nanodiamonds advanced material analysis, properties

V. 75. 12. P. 3038-3039.

and application / Ed. by J.-C. Arnault. Elsevier, 2017.

P. 27-35.

[15] Титов А. И. Теория нитрования предельных угле-

[5] Carbon nanomaterials sourcebook: Graphene,

водородов и боковых цепей арилпарафинов //

fullerenes, nanotubes and nanodiamonds. V. I / Ed. by

Успехи химии. 1952. Т. XXI. Вып. 8. С. 881-913.

Klaus D. Sattler. CRC Press Taylor & Francis Group,

[16] Баллод А. П., Штерн В. Я. Реакции газофазного ни-

USA, 2016. P. 509-525.

трирования алканов // Успехи химии. 1976. Т. XLV.

[6] Mochalin V. N., Shenderova O., Ho D., Gogotsi Y.

Вып. 8. С. 1428-1446 [Ballod A. P., Stern V. Ya. The

The properties and applications of nanodiamonds //

gas-phase nitration of alkanes // Russ. Chem. Rev.

Nature Nanotechnol. 2012. V. 1. 7. P. 11-23. https://

doi.org/10.1038/nnano.2011.209

RC1976v045n08ABEH002709].