714

Банзаракцаева С. П. и др.

Журнал прикладной химии. 2020. Т. 93. Вып. 5

УДК 66.093.48.097

ВЛИЯНИЕ ПРИМЕСИ ИЗОПРОПАНОЛА В СЫРЬЕ НА ПОЛУЧЕНИЕ ЭТИЛЕНА

КАТАЛИТИЧЕСКОЙ ДЕГИДРАТАЦИЕЙ БИОЭТАНОЛА

© С. П. Банзаракцаева, М. А. Сурмина, В. А. Чумаченко, Е. В. Овчинникова*

Институт катализа им. Г. К. Борескова СО РАН,

630090, г. Новосибирск, пр. Академика Лаврентьева, д. 5

* E-mail: evo@catalysis.ru ; ava@sibnet.ru

Поступила в Редакцию 16 июля 2019 г.

После доработки 26 ноября 2019 г.

Принята к публикации 14 декабря 2019 г.

Изопропанол является одной из преобладающих органических примесей, содержащихся в биоэтаноле.

Влияние примеси изопропанола в сырье на процесс получения этилена каталитической дегидрата-

цией 92%-ного этанола на алюмооксидном катализаторе исследовано в безградиентном реакторе

в кинетической области протекания реакции при 350-400°С. Определена максимально допустимая

концентрация изопропанола до 0.7 г·л-1 в этаноле, что эквивалентно 0.05 мол% в исходной газовой

смеси. Показано, что такое содержание изопропанола в сырье не снижает активность катализатора

и селективность по этилену, при этом подавляет образование ацетальдегида, водорода и бутилена,

что способствует получению этилена лучшего качества. Испытан образец биоэтанола с содержанием

изопропанола ~0.15 г·л-1, произведенный из мискантуса с применением азотнокислотной обработки

биомассы. Показано, что показатели процесса и качество этилена, полученного в условиях дегидрата-

ции биоэтанола, несколько выше из-за пониженного образования побочных продуктов, чем в условиях

дегидратации коммерчески доступного чистого этанола.

Ключевые слова: дегидратация биоэтанола в этилен; мискантус; примесь изопропанола; алюмоок-

сидный катализатор; селективность

DOI: 10.31857/S0044461820050138

В научной литературе широко обсуждаются раз-

гидратация этанола в этилен → кондиционирование

личные аспекты процесса дегидратации этанола в

этилена [3, 4]. В общем случае стадии кондициониро-

этилен, который является одним из наиболее рас-

вания продукта/полупродукта нужны для концентри-

пространенных нефтехимических продуктов. Это

рования потока по основному веществу и удаления

обусловлено развитием альтернативных методов по-

примесей, эти же стадии сопряжены с наибольшими

лучения этилена из возобновляемой растительной

экономическими затратами [5, 6]. Поэтому актуальны

биомассы, а также перспективами создания на базе

исследования, направленные на изучение влияния

этого процесса независимых от источников нефтехи-

примесей в сырье и установление их допустимого

мического сырья гибких технологических линий для

количества.

малотоннажных производств высокомаржинальных

Методы и реагенты, используемые при подготовке

продуктов на основе этилена [1, 2]. Технологическая

биосырья, могут оказывать решающее влияние на

цепочка от биомассы до этилена может быть упро-

качество продукта и технологические показатели

щенно представлена следующим образом: биомас-

последующего процесса. Биоэтанол, полученный

са → предварительная обработка биомассы с при-

биоконверсией лигноцеллюлозной биомассы, может

менением механических и химических методов

содержать остаточные микропримеси органических и

воздействия → предварительное осахаривание с

неорганических веществ вследствие предварительной

получением гидролизата → осахаривание и сбра-

обработки биомассы или использования минераль-

живание с получением слабого раствора этанола →

ных удобрений для выращивания культур [3, 7-9].

→ кондиционирование этанола → каталитическая де-

Влияние примесей на выход полезных продуктов

Влияние примеси изопропанола в сырье на получение этилена каталитической дегидратацией биоэтанола

715

исследовано для процессов термического разложения

тации на бедных почвах в течение 25 лет ежегодно

биомассы при сгорании и пиролизе [9, 10], рифор-

дает урожай биомассы 15-18 т·га-1 и характеризуется

минга биоэтанола [11, 12], конверсии целлюлозы в

высокой стойкостью при хранении.

этиленгликоль [8] и дегидратации этанола в этилен

Цель работы — исследование влияния примеси

[3, 13].

изопропанола в биоэтаноле на процесс получения

Неорганические примеси могут снижать выход

этилена каталитической дегидратацией этанола на

продукта и приводить к потере активности катализа-

алюмооксидном катализаторе, а также сравнение

тора [3, 8-10]. Микропримеси натрия в биоэтаноле,

показателей процесса на коммерчески доступном

оставшиеся после предварительной обработки био-

этаноле и на биоэтаноле, полученном из мискантуса

массы, приводят к снижению выхода этилена при

с применением азотнокислотной предобработки [4].

дегидратации биоэтанола на алюмооксидном катали-

заторе [3]. Такое негативное влияние следов натрия

Экспериментальная часть

можно объяснить изменением кислотных свойств

алюмооксидных катализаторов [14-16]. При замене

Коммерчески доступный этанол производства

щелочной предобработки биомассы гидроксидом нат-

ОАО «Кемеровская фармацевтическая фабрика» с

рия [3] на азотнокислотную [4, 17] можно исключить

концентрацией основного вещества 92 мас% (образец

наличие примесей натрия в биоэтаноле.

К) использовался в качестве образца сравнения и для

Влияние органических примесей рассмотрено

приготовления спиртовых смесей с изопропанолом

в работах [3, 11-13]. Показано, что в процессе ри-

(i-PrOH).

форминга биоэтанола [11, 12] примеси С3 спиртов

Спиртовые смеси КП1 и КП2 с различной кон-

(пропанола и изопропанола) концентрацией около

центрацией изопропанола приготовлены путем сме-

1 мол% в большей мере снижают выход водорода

шения образца К с изопропанолом чистотой более

и ацетальдегида, при этом изопропанол оказывает

99.7 мас%. Составы основных компонентов и при-

более заметное влияние [12]. Спирты С3 являются

месей во всех образцах этанола приведены в табл. 1.

одними из основных органических примесей в био-

Биоэтанол (образец М), полученный из мискан-

этаноле [3]. В работе [3] высказано предположение,

туса, был предоставлен лабораторией биоконверсии

что двукратное снижение содержания С3 спиртов в

Института проблем химико-энергетических техноло-

биоэтаноле позволит повысить выход этилена, однако

гий СО РАН (ИПХЭТ СО РАН, г. Бийск). Получение

систематического исследования влияния С3 спиртов

биоэтанола из мискантуса включало предваритель-

на процесс дегидратации биоэтанола не проводилось.

ную обработку сырья разбавленной азотной кисло-

Постоянно расширяется спектр биоресурсов, по-

той, ферментативный гидролиз, совмещенный со

тенциально пригодных для производства этилена

спиртовым брожением, дистилляцию и ректифика-

каталитической дегидратацией биоэтанола. В усло-

цию биоэтанола [4, 17]. Образец биоэтанола в коли-

виях прохладного климата России одним из перспек-

честве 1 л был наработан на опытно-промышленном

тивных видов непищевого растительного сырья для

производстве ИПХЭТ СО РАН методом, описанным

производства биоспиртов может стать российский

в работах [19, 20]. Для концентрирования и снижения

мискантус [4, 17, 18]. Эта техническая культура се-

органических примесей была проведена повторная

мейства злаковых при однократной посадке план-

дистилляция биоэтанола. В результате был получен

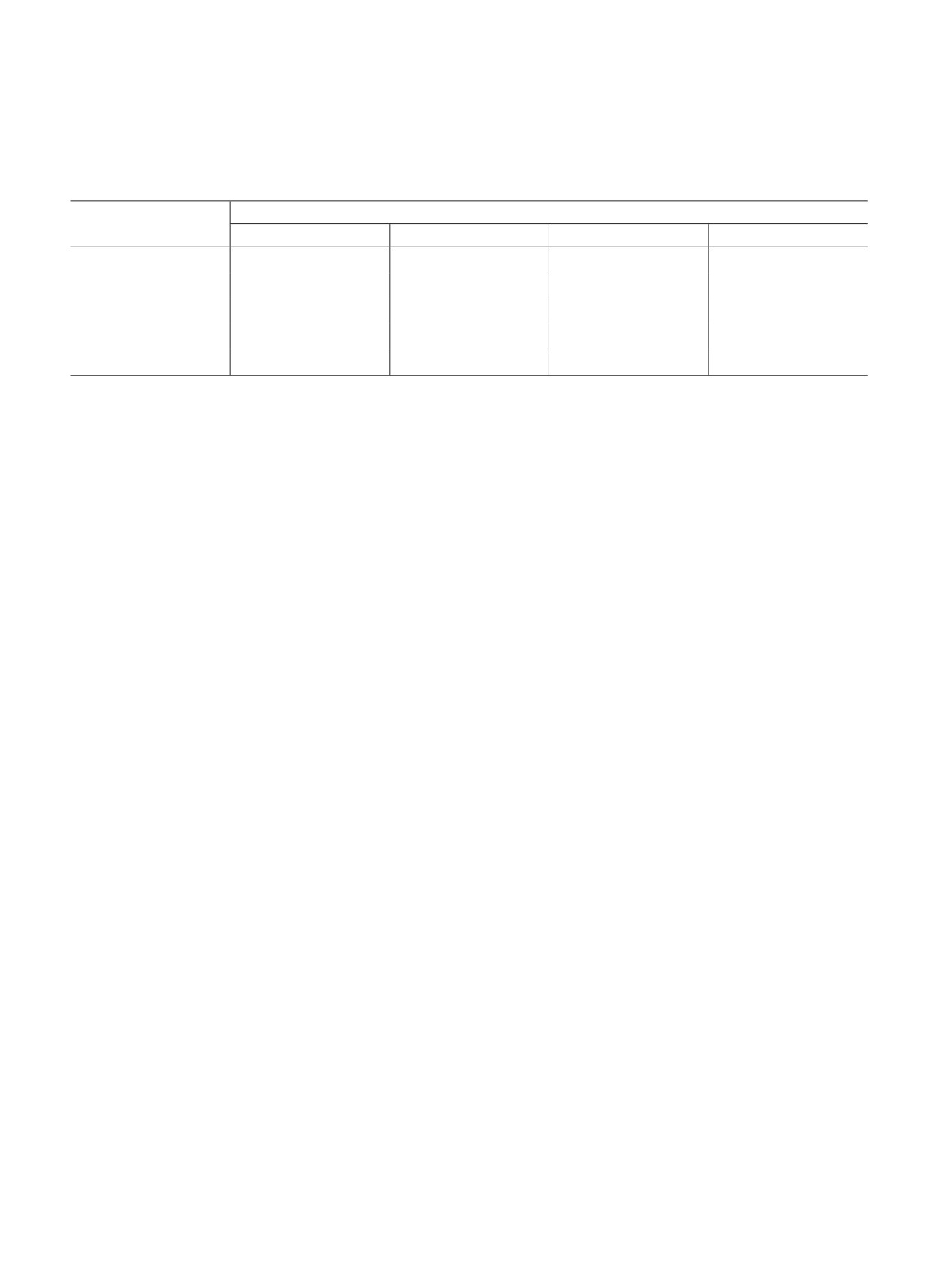

Таблица 1

Состав образцов и содержание органических примесей в расчете на безводный этанол

Образец

Компонент, примесь

К

КП1

КП2

М

Содержание этанола в образце, мас%

92.00

91.93

91.63

92.5

Содержание примесей в безводном этаноле, г·л-1:

метанол

0

0

0

0.03

бутанол

0.02

0.02

0.02

0

пропанол

0

0

0

0.19

изопропанол

0

0.66

3.49

0.15

альдегиды и эфиры

0.00

0.00

0.00

0.06

716

Банзаракцаева С. П. и др.

образец М с массовой долей этанола 92.5 мас%, со-

став органических примесей приведен в табл. 1.

Каталитическая дегидратация этанола в этилен

(2)

проводилась на лабораторной установке в безгра-

диентном проточном кварцевом реакторе при

атмосферном давлении [21]. Кислотно-модифи-

цированный алюмооксидный катализатор (ОАКМ)

где

,

,

,

— концентрация этанола и азота

был получен методом центробежной термохимиче-

на входе и выходе из реактора соответственно (мол.

ской активации гидраргиллита [16, 22]. Катализатор

доли);

— концентрация продуктов реакции на вы-

ОАКМ сформован в виде колец внешним диаме-

ходе из реактора (мол. доли); νi — стехиометрический

тром 6 мм, имел величину удельной поверхности

коэффициент i-того компонента.

208 м2·г-1, характеризовался бидисперсной пористой

Массовый баланс во всем интервале измерений

структурой при общем объеме мезопор 0.35 см3·г-1

составлял 100 ± 5%.

и среднем диаметре пор 6.7 нм. Фазовый состав со-

ответствовал смеси фаз γ- и χ-Al2O3: 53% γ и 47% χ

Обсуждение результатов

[16]. Гранулы катализатора ОАКМ были измельчены

и выбрана фракция 0.25-0.50 мм, что в интервале

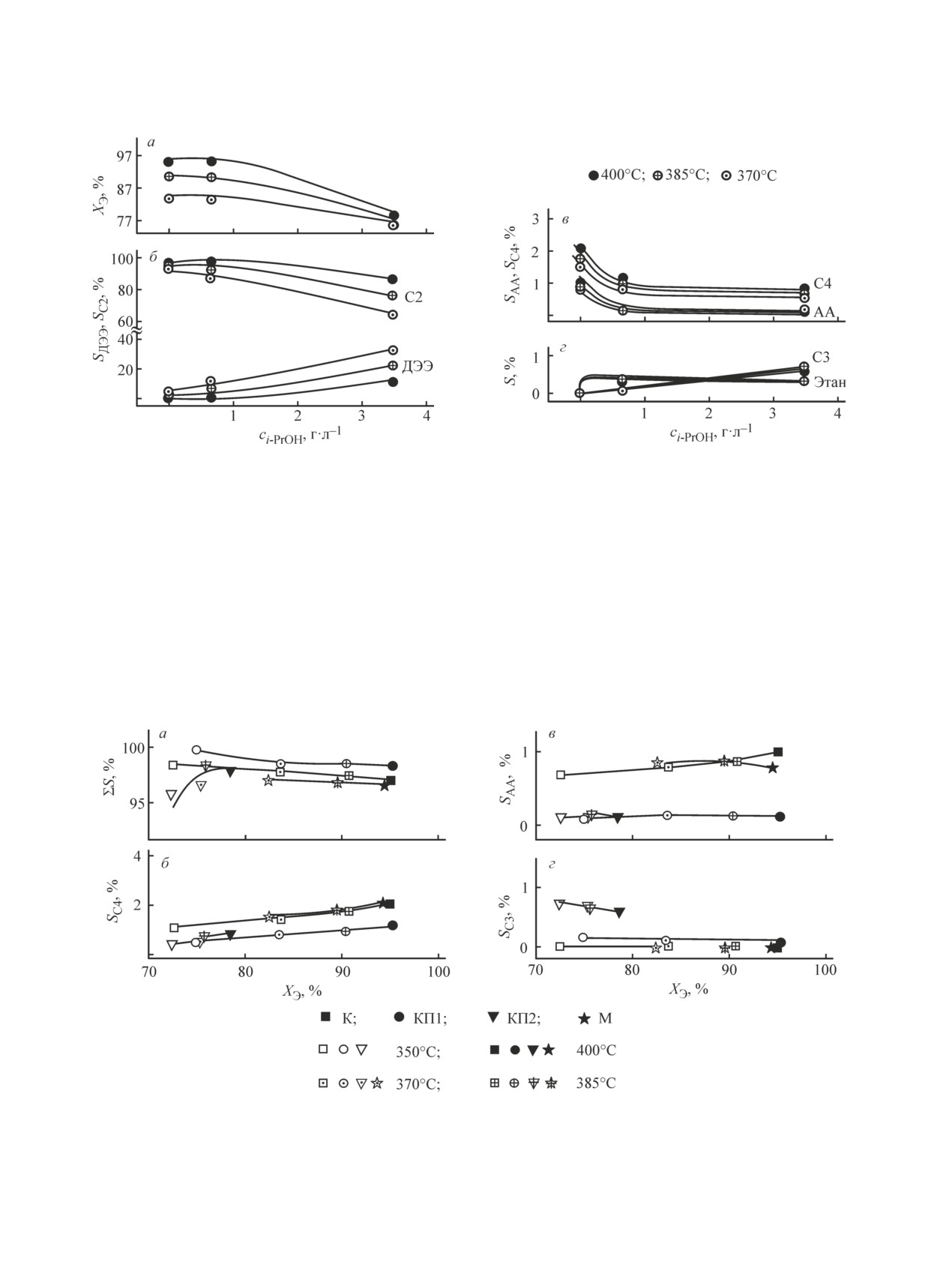

Влияние изопропанола на показатели процесса

температур 350-400°С обеспечивало кинетическую

получения этилена исследовали при вариации его

область протекания реакции [21]. Объем загрузки

концентрации в этаноле от 0 до 3.5 г·л-1. С увеличе-

катализатора — 1 мл, условное время контакта по

нием концентрации изопропанола в исходном сырье

газовой смеси — 0.28 с. На вход реактора подавали

(сi-PrOH) конверсия этанола (ХЭ) и селективности

этанол (Э) или спиртовые смеси с массовой долей

образования продуктов изменяются немонотонно

этанола около 92% и азот, который служил для учета

(рис. 1). В области концентраций сi-PrOH < 0.7 г·л-1

изменения объема реакционной смеси в результате

конверсия этанола ХЭ (рис. 1, а) и селективность по

реакции. Состав исходной газовой реакционной сме-

этилену SC2 (рис. 1, б) практически не изменяются, а

си при исследовании различных образцов этанола

при концентрации сi-PrOH > 0.7 г·л-1 резко снижаются.

был следующим (Э:Н2О: :N2:i-PrOH, мол%):

Зависимость селективности по диэтиловому эфиру

образец К — 73.96:16.44:9.6:0.00;

SДЭЭ от сi-PrOH противоположна зависимости селек-

образец М — 74.83:15.51:9.66:0.0001;

тивности по этилену (рис. 1, б). Селективности по

образец КП1 — 73.92:16.46:9.6:0.05;

побочным продуктам ацетальдегиду SАА и бутилену

образец КП2 — 73.74:16.39:9.61:0.26.

SС4 резко снижаются при сi-PrOH < 0.7 г·л-1, а затем

Перед подачей реакционной смеси катализа-

изменяются мало (рис. 1, в). В присутствии изопропа-

тор выдерживался в токе азота в течение 1 ч при

нола в исходной реакционной смеси среди продуктов

550°С. Для того, чтобы все продукты находились в

реакции появляются пропилен и этан (рис. 1, г), в

газовой фазе, линии обогревались при 115-180°С.

отсутствие изопропанола в смеси побочные продукты

Исходная реакционная смесь после системы под-

пропилен и этан не наблюдались. Однако даже при

готовки в виде парогазовой смеси направлялась в

малом содержании изопропанола сi-PrOH ~0.15 г·л-1

реактор. Основным продуктом дегидратации этанола

селективность по этану была самой высокой ~0.6% и

был этилен, другими продуктами, образовавшимися в

снижалась до ~0.3% при увеличении сi-PrOH (рис. 1, г).

заметных количествах, были вода, диэтиловый эфир,

В процессе каталитической дегидратации этанола

ацетальдегид, бутилен. После реактора реакционная

этилен образуется непосредственно из этанола и че-

смесь в обратном холодильнике при температуре

рез промежуточное образование диэтилового эфира

14°С разделялась на жидкую фазу (конденсат) и га-

[21, 23]. С увеличением конверсии XЭ селективность

зовую фазу (этилен-сырец), проводился хроматогра-

по этилену SC2 увеличивается за счет снижения се-

фический анализ жидких и газообразных продуктов

лективности по диэтиловому эфиру SДЭЭ, который

реакции [23]. Расчет конверсии этанола ХЭ и селек-

расходуется на образование этилена. В этом случае с

тивности по продуктам Si проводили по формулам

увеличением конверсии по этанолу и в отсутствие су-

щественного образования побочных продуктов сумма

селективностей по целевым продуктам этилену и ди-

этиловому эфиру (∑S) будет практически неизменной

(1)

[16, 23]. Побочные продукты ацетальдегид и бутилен

образуются соответственно из этанола и из этилена и

Влияние примеси изопропанола в сырье на получение этилена каталитической дегидратацией биоэтанола

717

Рис. 1. Влияние концентрации изопропанола в сырье на показатели процесса дегидратации этанола: конверсию

этанола (а) и селективности по продуктам (б-г) при температуре 370-400°С.

С2 — этилен, ДЭЭ — диэтиловый эфир, АА — ацетальдегид, С4 — бутилен, С3 — пропилен.

диэтилового эфира, а селективность их образования

Более наглядно оценить влияние концентрации

снижается при снижении конверсии этанола [21, 24].

изопропанола на состав продуктов реакции позво-

Таким образом, величина селективности по диэтило-

ляет зависимость селективностей по продуктам от

вому эфиру характеризует скорость его образования

конверсии этанола XЭ; в экспериментах повышение

из этанола и скорости его расходования на образова-

конверсии этанола происходило вследствие повыше-

ние этилена и бутилена.

ния температуры реакции от 350 до 400°С.

Рис. 2. Зависимость селективности по продуктам дегидратации образцов сырья К, КП1, КП2 и биоэтанола М

при различном содержании изопропанола в интервале температур 350-400°С.

∑S — суммарная селективность по основным продуктам С2 и ДЭЭ; SС4, SАА, SС3 — селективности по побочным про-

дуктам; содержание изопропанола приведено в табл. 1; SС3 = 0 для образцов К и М.

718

Банзаракцаева С. П. и др.

В присутствии изопропанола снижение селек-

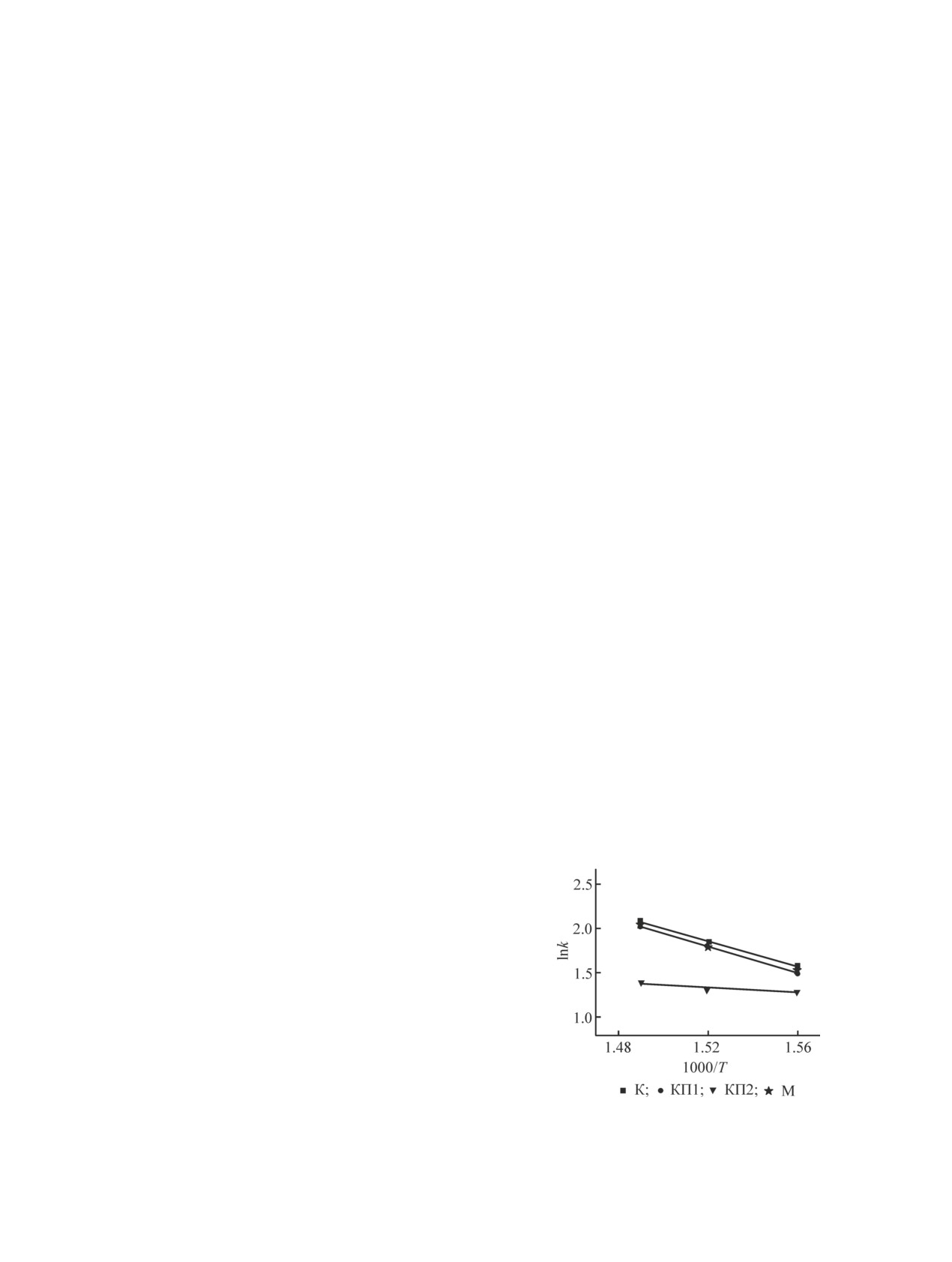

нить по константе скорости (k), представленной в

тивности по ацетальдегиду и бутилену более зна-

аррениусовских координатах (рис. 3). Активность

чительно, чем можно было бы ожидать вследствие

катализатора примерно одинакова в условиях деги-

снижения конверсии (рис. 2, б, в). Из-за пониженного

дратации чистого этанола К, а также образцов М и

образования бутилена (рис. 2, б) как побочного про-

КП1 с сi-PrOH < 0.7 г·л-1, а в условиях образца КП2 с

дукта превращения диэтилового эфира селективность

сi-PrOH ~ 3.5 г·л-1 была ниже в среднем на 35%.

по диэтиловому эфиру выше (рис. 1, б), в результа-

Таким образом, концентрация изопропанола ме-

те выше и сумма селективностей по целевым про-

нее 0.7 г·л-1 не влияет существенно на активность

дуктам ∑S (рис. 2, а). С увеличением концентрации

катализатора, однако снижает образование побочных

изопропанола до 3.5 г·л-1 селективность по этилену

продуктов, что, вероятно, вызвано модификацией

снижается (рис. 1, б), в результате этого снижается

активных центров катализатора, ответственных за

величина ∑S (рис. 2, а). С понижением температуры

превращение этанола в диэтиловый эфир с последу-

при сi-PrOH = 3.5 г·л-1 увеличивается селективность

ющим образованием этилена [25-28]. Подобное яв-

по бутиленам (рис. 2, б), что влияет на снижение ∑S

ление наблюдалось в реакции парового риформинга

(рис. 2, а). Таким образом, изопропанол влияет на

этанола на алюмооксидном катализаторе: примесь

распределение продуктов: подавляя образование по-

изопропанола в большей мере снижала выход побоч-

бочных продуктов ацетальдегида и бутилена, он тем

ного продукта ацетальдегида, чем целевого — водо-

самым способствует накоплению диэтилового эфира.

рода [12, 29].

Однако более высокая селективность по диэтиловому

Проведено сравнительное исследование биоэтано-

эфиру (рис. 1, б) в присутствии изопропанола по-

ла (М), полученного с применением азотнокислотной

зволяет предположить, что изопропанол затрудняет

обработки мискантуса, и коммерчески доступного

расходование диэтилового эфира на образование эти-

этанола (К) в процессе их дегидратации до этилена

лена. Такое влияние изопропанола можно ожидать в

на ОАКМ-катализаторе в изотермическом реакторе.

том случае, если образование этилена из этанола и из

Способ приготовления биоэтанола М исключает на-

диэтилового эфира происходит на разных активных

личие микропримесей солей Na, негативно влияющих

центрах, что было показано в работах [25-28].

на катализатор дегидратации этанола [3]. Содержание

Основным продуктом превращения изопропанола

изопропанола в биоэтаноле М было незначительным:

по реакции (3) является пропилен:

сi-PrOH ~ 0.15 г·л-1. Величины показателей конверсии,

селективности по продуктам (рис. 2) и активности

CH3CH(OH)CH3 → C3H6 + H2O.

(3)

катализатора (рис. 3) для образца М мало отличались

от величин, полученных на чистом коммерческом

В экспериментах наблюдалось, что количество

образце этанола К.

пропилена было в 1.5-8 раз больше количества из-

С целью отразить связь качества этилена с чисто-

расходованного изопропанола. Мы предположили,

той применяемого сырья выполнена оценка состава

что источником пропилена может также являться и

сухого этиленсодержащего газа в предположении

этанол по реакции

C2H5OH → 2/3C3H6 + H2O.

(4)

О возможности образования пропилена в условиях

дегидратации этанола упоминалось в работе [13].

В расчетах селективности (рис. 1, 2) весь полу-

ченный пропилен отнесен к превращенному этанолу.

Рассчитанная таким образом селективность образова-

ния пропилена не превышает ~1%; она увеличивается

с увеличением сi-PrOH, мало изменяется с ростом тем-

пературы и соответственно с увеличением конверсии

этанола (рис. 2, г).

Снижение конверсии этанола (рис. 1, а) может

Рис. 3. Активность катализатора в дегидратации эта-

объясняться изменением активности катализато-

нола для образцов сырья К, КП1, КП2 с различным

ра. Активность катализатора в условиях дегидра-

содержанием изопропанола и для образца биоэтанола

тации исследуемых образцов этанола можно оце-

М, полученного из мискантуса.

Влияние примеси изопропанола в сырье на получение этилена каталитической дегидратацией биоэтанола

719

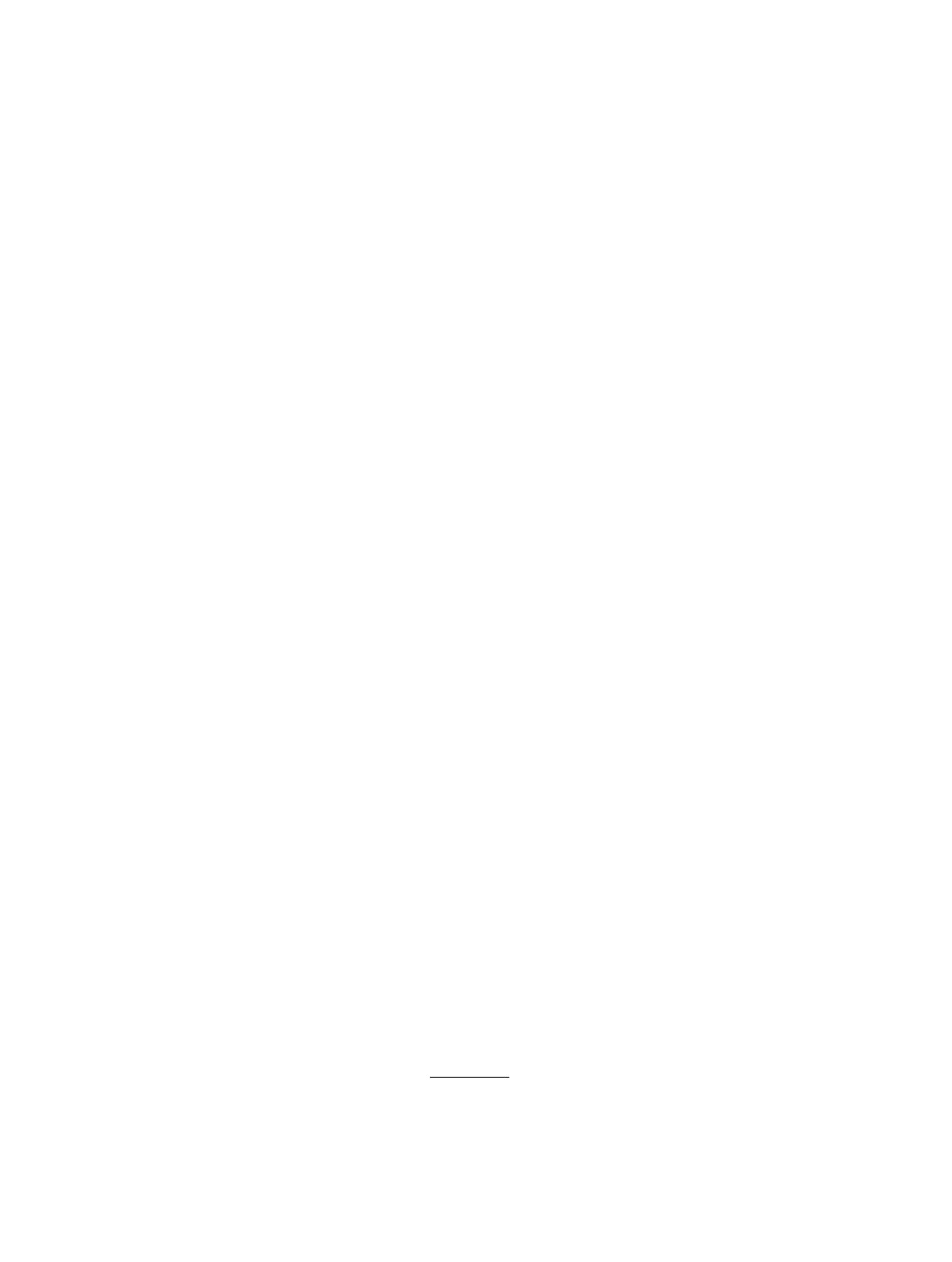

Таблица 2

Состав сухого этиленсодержащего газа, полученного при дегидратации образцов этанола и биоэтанола

на кислотно-модифицированном алюмооксидном катализаторе в лабораторном реакторе при 400°С

Содержание, мол%, в образце

Компонент

К

М

КП1

КП2

Этилен

98.27

98.38

99.06

98.73

Этан

0.00

0.51

0.31

0.37

Водород

0.65

0.05

0.00

0.00

Бутилен

1.08

1.06

0.57

0.45

Пропилен

0.00

0.00

0.07

0.45

полного удаления жидких продуктов из этилена-

ческого процесса и получить конечный продукт —

сырца после реактора дегидратации этанола. Состав

этилен высокого качества.

этилена изменяется в соответствии с ранее обсуж-

денными зависимостями селективности по продук-

Выводы

там: бутиленам, пропилену, этану и ацетальдегиду в

дегидратации сырья (рис. 2).

Исследована связь между содержанием изопропа-

В исследуемом процессе одновременно с побоч-

нола в сырье и составом конечных продуктов ката-

ным продуктом ацетальдегидом образуется водород

литической реакции дегидратации этанола в этилен,

по реакции

а также характер воздействия изопропанола на ак-

тивность и селективность катализатора. Содержание

C2H5OH → C2H4O + H2.

(5)

изопропанола до 0.7 г·л-1 в этаноле не снижает ка-

талитическую активность, но подавляет образова-

Водород впоследствии может расходоваться на

ние побочных продуктов (ацетальдегида, водорода

образование этана [13] по реакции

и бутилена), что способствует получению более чис-

C2H5OH + H2 → C2H6 + H2O.

(6)

того этилена. Концентрация изопропанола 0.7 г·л-1

определена как допустимая величина примеси изо-

В условиях низкой селективности по ацетальде-

пропанола в исходном биоэтаноле, не влияющая на

гиду (рис. 3) практически весь образовавшийся водо-

процесс. Данный результат позволяет в перспективе

род расходуется на образование этана (табл. 2, КП1,

оптимизировать процесс дегидратации биоэтанола

КП2).

в этилен за счет снижения затрат на стадиях конди-

Среди исследованных образцов наиболее чистым

ционирования сырья и продукта. Содержание изо-

оказался этилен, полученный из этанола КП1 с при-

пропанола ~3.5 г·л-1 и выше приводит к резкому

месью 0.7 г·л-1 изопропанола, — в нем наименьшее

снижению активности катализатора и увеличению

содержание побочных продуктов — пропилена и

селективности по диэтиловому эфиру. По результатам

водорода. Этилен, полученный из чистого этанола

экспериментальных работ высказано предположе-

К или из этанола КП2 с примесью изопропанола

ние, что изопропанол в большей мере препятствует

3.5 г·л-1, имеет более высокое содержание соответ-

образованию этилена по последовательному марш-

ственно бутиленов или пропилена, и чистота таких

руту через промежуточное образование диэтилового

образцов этилена ниже. Содержание этана в образцах

эфира, чем по прямому маршруту непосредственно

незначительно увеличивается с ростом концентра-

из этанола. Причины снижения активности и меха-

ции изопропанола в сырье. Качество этилена, полу-

низм воздействия изопропанола на активные центры

ченного из биоэтанола М, также оказывается выше,

катализатора требуют дальнейших исследований.

чем этилена, полученного из чистого этанола К, за

Установлено, что показатели процесса и качество

счет меньшего суммарного содержания примесей

этилена, полученного из биоэтанола, произведенного

побочных продуктов. Таким образом, максимально

из мискантуса с применением азотнокислотной обра-

допустимое содержание примеси изопропанола в

ботки биомассы, в сравнении с чистым этанолом не-

исходном сырье не должно превышать 0.7 г·л-1. Это

сколько выше вследствие пониженного образования

позволяет сохранить высокие показатели каталити-

побочных продуктов.

720

Банзаракцаева С. П. и др.

Благодарности

бирования // Катализ в пром-сти. 2019. Т. 19. № 6.

С. 474-481.

Авторы выражают признательность к.х.н.

О. В. Байбаковой, к.х.н. Е. А. Скибе, к.х.н.

[5] Maity S. K. Opportunities, recent trends and challenges

В. В. Будаевой (ИПХЭТ СО РАН, г. Бийск) за предо-

of integrated biorefinery: Part II // Renew. Sust. Energ.

ставление опытных образцов биоэтанола, произве-

Rev. 2015. V. 43. P. 1446-1466.

денного из мискантуса; к.х.н. С. А. Приходько (ИК

СО РАН, г. Новосибирск) за проведение работ по

[6] Haro P., Ollero P., Trippe F. Technoeconomic

ректификации биоэтанола.

assessment of potential processes for bio-ethylene

production // Fuel Processing Technol. 2013. V. 114.

Финансирование работы

[7] Habe H., Shinbo T., Yamamoto T., Sato S., Shimada H.,

Sakaki K. Chemical analysis of impurities in diverse

Работа выполнена в рамках государственно-

bioethanol samples // J. Japan Petrol. Inst. 2013. V. 56.

го задания Института катализа СО РАН (проект

АААА-А17-117041710076-7).

[8] Pang J., Zheng M., Sun R., Song L., Wang A., Wang X.,

Zhang T. Catalytic conversion of cellulosic biomass

to ethylene glycol: Effects of inorganic impurities in

Конфликт интересов

biomass // Bioresour. Technol. 2015. V. 175. P. 424-

Авторы заявляют об отсутствии конфликта инте-

ресов, требующего раскрытия в данной статье.

[9] Fahmi R., Bridgwater A. V., Donnison I., Yates N.,

Jones J. M. The effect of lignin and inorganic

species in biomass on pyrolysis oil yields, quality

Информация об авторах

and stability // Fuel. 2008. V. 87. N 7. P. 1230-1240.

Банзаракцаева Сардана Пурбуевна, к.т.н., ORCID:

[10]

Fahmi R., Bridgwater A. V., Darvell L. I., Jones J. M.,

Yates N., Thain S., Donnison I. S. The effect of alkali

Сурмина Мария Александровна, ORCID: https://

metals on combustion and pyrolysis of Lolium and

orcid.org/0000-0001-5509-5922

Festuca grasses, switchgrass and willow // Fuel. 2007.

Чумаченко Виктор Анатольевич, к.т.н., ORCID:

V. 86. N 10-11. P. 1560-1569.

Овчинникова Елена Викторовна, к.т.н., ORCID:

[11]

Devianto H., Han J., Yoon S.P., Nam S.W., Lim T.-H.,

Oh I.-H., Hong S.-A., Lee H.-I. The effect of

impurities on the performance of bioethanol used

internal reforming molten carbonate fuel cell // Int. J.

Список литературы

Hydrogen Energy. 2011. V. 36. N 16. P. 10346-10354.

[1] Queiroz A. U. B., Collares-Queiroz F. P. Innovation

and industrial trends in bioplastics // Polym. Rev. 2009.

[12]

Bilal M., Jackson S. D. Ethanol steam reforming

V. 49. N 2. P. 65-78.

over Pt/Al2O3 and Rh/Al2O3 catalysts: The effect of

impurities on selectivity and catalyst deactivation //

[2] Мурзин Д. Ю., Симакова И. Л. Катализ в переработке

Appl. Catal. A. 2017. V. 529. P. 98-107.

биомассы // Катализ в пром-сти. 2011. № 3. С. 8-40

[Murzin D. Y., Simakova I. L. Catalysis in Biomass

[13]

Mohsenzadeh A., Zamani A., Taherzadeh M. J.

Processing // Catal. Ind. 2011. V. 3. N 3. P. 218-249.

Bioethylene production from ethanol: A review and

techno-economical evaluation // ChemBioEng Rev.

[3] Skiba E. A., Baibakova O. V., Budaeva V. V., Pavlov I. N.,

2017. V. 4. N 2. P. 75-91.

Vasilishin M. S., Makarova E. I., Sakovich G. V.,

Ovchinnikova E. V., Banzaraktsaeva S. P.,

[14]

Иванова А. С. Оксид алюминия и системы на его

Vernikovskaya N. V., Chumachenko V. A. Pilot

основе: свойства, применение // Кинетика и ка-

technology of ethanol production from Oat Hulls for

тализ. 2012. Т. 53. № 4. С. 446-460 [Ivanova A. S.

subsequent conversion to ethylene // Chem. Eng. J.

Aluminum oxide and systems based on it: Properties

2017. V. 391. P. 178-186.

and applications // Kinet. Catal. 2012. V. 53. N 4.

P. 425-439.

[4] Байбакова О. В., Скиба Е. А., Будаева В. В.,

Гисматулина Ю. А., Сакович Г. В. Получение из

[15]

Чумаченко В. А., Овчинникова Е. В. Активность

мискантуса биоэтанола: опыт первичного масшта-

промышленных катализаторов на основе окси-

Влияние примеси изопропанола в сырье на получение этилена каталитической дегидратацией биоэтанола

721

да алюминия в дегидратации этанола в эти-

[21] Banzaraktsaeva S. P.,

Ovchinnikova E. V.,

лен // Катализ в пром-сти. 2015. № 6. С. 31-36

Danilova I. G., Danilevich V. V., Chumachenko V. A.

[Chumachenko V. A., Ovchinnikova E. V. Activities of

Ethanol-to-ethylene dehydration on acid-modified

industrial alumina based catalysts in the dehydration

ring-shaped alumina catalyst in a tubular reactor //

of ethanol to ethylene // Catal. Ind. 2016. V. 8. N 2.

Chem. Eng. J. 2019. V. 374. P. 605-618.

P. 134-138.

[22] Пат. РФ 2609263 (опубл. 2017). Катализатор про-

[16]

Овчинникова Е. В., Исупова Л. А., Данилова И. Г.,

цесса дегидратации этанола в этилен, способ его

Данилевич В. В., Чумаченко В. А. Исследование

приготовления и способ получения этилена.

кислотно-модифицированных оксидов алюминия,

[23] Банзаракцаева С. П., Овчинникова Е. В., Ису-

получаемых по технологии центробежной терми-

пова Л. А., Чумаченко В. А. Процесс каталитиче-

ческой активации, в дегидратации этанола // ЖПХ.

ской дегидратации этанола в этилен в трубчатом

2016. Т. 89. № 5. С. 132-139 [Ovchinnikova E. V.,

реакторе пилотной установки на алюмооксидных

Isupova L. A., Danilova I. G., Danilevich V. V.,

катализаторах разного зернения // ЖПХ. 2017.

Chumachenko V. A. Study of acid-modified aluminum

Т. 90. № 2. С. 146-155 [Banzaraktsaeva S. P.,

oxides produced by centrifugal thermal activation in

Ovchinnikova E. V., Isupova L. A., Chumachenko V. A.

dehydration of ethanol // Russ. J. Appl. Chem. 2016.

Сatalytic dehydration of ethanol into ethylene in a

V. 89. N 5. P. 683-689.

tubular reactor of the pilot installation on alumina

catalysts with varied grain size // Russ. J. Appl. Chem.

[17]

Skiba E. A., Budaeva V. V., Baibakova O. V.,

2017. V. 90. N 2. P. 169-178.

Zolotukhin V. N., Sakovich G. V. Dilute nitric-acid

pretreatment of oat hulls for ethanol production //

[24] Kagyrmanova A. P.,

Chumachenko V. A.,

Biochem. Eng. J. 2017. V. 126. P. 118-125.

Korotkikh V. N., Kashkin V. N., Noskov A. S. Catalytic

dehydration of bioethanol to ethylene: Pilot-scale

[18]

Гисматулина Ю. А., Будаева В. В., Вепрев С. Г.,

studies and process simulation // Chem. Eng. J. 2011.

Сакович Г. В., Шумный В. К. Особенности цел-

V. 176-177. P. 188-194.

люлоз из различных морфологических частей

мискантуса сорта Сорановский // Вавиловский

[25] Lee J., Szanyi J., Kwak J. H. Ethanol dehydration on

журн. генетики и селекции. 2014. Т. 18. № 3.

γ-Al2O3: Effects of partial pressure and temperature //

С. 553-563 [Gismatulina Yu. A., Budaeva V. V.,

Mol. Catal. 2017. V. 434. P. 39-48.

Veprev S. G., Sakovich G. V., Shumny V. K. Cellulose

from various parts of Soranovskii Miscanthus // Russ.

[26] Lee J., Jang E. J., Kwak J. H. Acid-base properties of

J. Genet. Appl. Res. 2015. V. 5. N 1. Р. 60-68.

Al2O3: Effects of morphology, crystalline phase, and

additives // J. Catal. 2017. V. 345. P. 135-148.

[19]

Пат. РФ 2593724 (опубл. 2016). Способ получения

биоэтанола из целлюлозосодержащего сырья.

[27] Christiansen M. A., Mpourmpakis G., Vlachos D. G.

[20]

Байбакова О. В., Скиба Е. А., Будаева В. В.,

DFT-driven multi-site microkinetic modeling of

Сакович Г. В. Масштабирование на опытном про-

ethanol conversion to ethylene and diethyl ether on

изводстве процесса получения биоэтанола из пло-

γ-Al2O3(111) // J. Catal. 2015. V. 323. P. 121-131.

довых оболочек овса, предобработанных разбав-

ленной азотной кислотой // Катализ в пром-сти.

[28] Kang M., Bhan A. Kinetics and mechanisms of alcohol

2017. Т. 17. № 2. С. 145-152.

dehydration pathways on alumina materials // Catal.

Sci. Technol. 2016. V. 6. P. 6667-6678.

[Baibakova O. V., Skiba E. A., Budaeva V. V.,

Sakovich G. V. Preparing bioethanol from oat hulls

[29] Bilal M., Jackson S. D. The effect of impurities on the

pretreated with a dilute nitric acid: Scaling of the

steam reforming of ethanol over ruthenium/alumina //

production process on a pilot plant // Catal. Ind. 2017.

Catal. Sci. Technol. 2014. V. 4. P. 40-55.

V. 9. N 3. P. 257-263.