О поведении золы осадка сточных вод в условиях высокотемпературной переработки

873

Журнал прикладной химии. 2020. Т. 93. Вып. 6

УДК 662.613.114+628.336.71

О ПОВЕДЕНИИ ЗОЛЫ ОСАДКА СТОЧНЫХ ВОД

В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ

© М. В. Цветков1, Д. Н. Подлесный1, В. М. Фрейман1,2, Ю. Ю. Цветкова1,

М. В. Салганская1,2, И. В. Зюкин1,2, А. Ю. Зайченко1, Е. А. Салганский1

1 Институт проблем химической физики РАН,

142432, Московская обл., г. Черноголовка, пр. Академика Семенова, д. 1

2 Московский государственный университет им. М. В. Ломоносова,

119991, г. Москва, Ленинские горы, д. 1

E-mail: tsvetkov@icp.ac.ru

Поступила в Редакцию 13 апреля 2020 г.

После доработки 27 апреля 2020 г.

Принята в печать 27 апреля 2020 г.

Экспериментально охарактеризован осадок сточных вод, а также химический состав его золы.

Минеральные соединения золы исследованы с помощью рентгеноспектрального микроанализа, рент-

генофазового анализа и инфракрасной спектроскопии. Температуры плавления золы осадка сточных

вод определены методом конусов. Рассчитаны основные показатели шлакообразования: основно-кис-

лотное соотношение, индекс вязкости шлака, коэффициент обрастания. Изученная зола содержит

значительные количества P2O5, CaO, SiO2 и Fe2O3. Термодинамические расчеты показали, что в

интервале температур 600-1400°С наблюдается большое количество Ca3(PO4)2 и CaSiO3, значитель-

ное количество Fe2O3, небольшое количество MgSiO3, Al2O3, SiO2. Зола осадка сточных вод склонна

к шлакованию и обрастанию на стенках реактора.

Ключевые слова: осадок сточных вод; температуры плавления золы; шлакуемость; минеральные

соединения; термодинамические расчеты

DOI: 10.31857/S0044461820060134

Количество осадка сточных вод с очистных со-

чевую роль в их утилизации в связи с ужесточением

оружений быстро растет во всем мире и составля-

ограничений, касающихся его захоронения и повтор-

ет порядка 4.2 млрд т в год. В России ежегодно на

ного использования в сельском хозяйстве.

очистных сооружениях образуется более 100 млн т

Осадок сточных вод представляет собой остаточ-

осадка сточных вод с влажностью 98%, что составля-

ное вещество от очистки бытовых и промышленных

ет 2-3 млн т на сухое вещество. В настоящее время в

сточных вод и является одним из известных альтерна-

России переработкой осадка сточных вод занимаются

тивных источников энергии [2]. В сухом виде осадок

мало, в основном он занимает огромные площади

сточных вод можно рассматривать как возобновля-

земли (илы полей фильтрации). Методы утилиза-

емое топливо из-за большого количества органиче-

ции осадка сточных вод включают в себя повторное

ских веществ с достаточно высокой теплотворной

использование в сельском хозяйстве, сжигание или

способностью, которая составляет 12-20 МДж·кг-1,

захоронение отходов, но все они имеют ряд недостат-

что эквивалентно бурому углю (11.7-15.8 МДж·кг-1)

ков, связанных с загрязнением воздуха или почвы тя-

[3].

желыми металлами и другими токсичными соедине-

В составе золы осадка сточных вод преобладают

ниями, содержащимися в осадке [1]. В долгосрочной

следующие химические элементы: Si, Ca, P, Fe, Al, O,

перспективе сжигание и другие виды термической

Mg, K, S и Na [4]. Наличие сульфатов и хлоридов ще-

переработки осадка сточных вод будут играть клю-

лочных металлов, фосфатов кальция и железа, окси-

874

Цветков М. В. и др.

дов железа в золе приводит при высокотемпературной

Экспериментальная часть

переработке к серьезным эксплуатационным пробле-

мам: шлакованию и коррозии оборудования.

Исследуемый осадок сточных вод образуется на

В настоящее время существуют несколько спосо-

очистных сооружениях г. Черноголовка Московской

бов термической переработки осадка сточных вод:

области. Осадок сточных вод предоставлен феде-

пиролиз, газификация, моносжигание и совместное

ральным государственным унитарным предприя-

сжигание [5-8]. Трудности термопереработки осадка

тием «Управление эксплуатации научного центра

сточных вод связаны с высокой исходной влажностью

РАН в Черноголовке». Предварительно проведен

(88-99%), образованием летучих веществ, наличием

технический анализ осадка сточных вод по ГОСТ

тяжелых металлов в золе и кислых газов в дымовом

Р 52911-2013 «Топливо твердое минеральное.

газе [9]. Независимо от способа термической пере-

Определение общей влаги», ГОСТ Р 55661-2013

работки осадка сточных вод шлакование зольного

«Топливо твердое минеральное. Определение золь-

остатка будет усложнять разгрузку реактора.

ности», ГОСТ Р 55660-2013 «Топливо твердое ми-

Одним из перспективных методов термической пе-

неральное. Определение выхода летучих веществ».

реработки осадка сточных вод является газификация

В расчете на рабочую массу влажность осадка сточ-

в режиме фильтрационного горения. Газификация

ных вод составила 86.1 мас%, выход летучих ве-

твердых топлив в режиме фильтрационного горения

ществ — 8.4 мас%, нелетучего углерода — 3.0 мас%,

в противоточных системах обладает рядом преиму-

зольность — 2.5 мас%. Количественный анализ высу-

ществ: высокой чистотой отходящих газов, высокой

шенного осадка сточных вод проводили на CHNS/O

эффективностью процесса, возможностью использо-

элементном анализаторе Vario MICRO cube.

вания низкокалорийных и мелкодисперсных отходов

Элементный состав осадка сточных вод на сухую

[10-13]. При газификации топлива образуется про-

беззольную массу определяли методом сжигания в

дукт-газ (смесь CO, H2, CO2 и др.), который после

потоке кислорода (мас%): C — 40.1, H — 5.7, S — 2.1,

очистки можно использовать для получения тепловой

N — 6.7, O — 45.4 (по разнице).

или электрической энергии [14-16].

Образцы золы осадка сточных вод готовили в со-

Технология газификации в режиме фильтраци-

ответствии с ГОСТ Р 55661-2013 «Топливо твердое

онного горения предполагает твердое золоудаление,

минеральное. Определение зольности». Образцы по-

поэтому плавление золы ограничивает максимальную

мещали в муфельную печь, нагревали до 500°С в те-

рабочую температуру.

чение 30 мин, выдерживали 30 мин, затем поднимали

Этапы плавления золы, согласно ГОСТ 32978-2014

температуру до заданной (600-1200°С) со скоростью

«Топливо твердое минеральное. Определение плав-

20 град·мин-1 и выдерживали в течение 2 ч. Далее

кости золы», можно описать с помощью четырех

золу охлаждали до комнатной температуры и храни-

характерных температур (AFT): температура дефор-

ли в герметичной таре для последующего анализа.

мации (DT), температура сферы (ST), температура

Полученную золу анализировали на сканирующем

полусферы (HT), температура растекания (FT).

автоэмиссионном электронном микроскопе Zeiss LEO

При достижении рабочей температуры выше тем-

SUPRA 25 для определения ее микроструктуры и

пературы деформации золы наблюдается спекание

химического состава.

шихты, что препятствует разгрузке зольного остатка,

Химический состав золы осадка сточных вод в пе-

приводит к остановке газификатора и ведет к эконо-

ресчете на оксиды (мас%): SiO2 — 27.13, Al2O3 —

мическим потерям для всей цепи производства энер-

4.99, Fe2O3 — 13.11, CaO — 29.47, MgO — 2.67,

гии. Следовательно, для предотвращения аварийных

Na2O — 1.75, K2O — 3.29, P2O5 — 14.06, SO3 — 3.53.

ситуаций важно до начала сжигания осадка сточных

Состав золы аналогичен составу золы осадка сточ-

вод знать химический состав его золы и температуру

ных вод, получаемого на других очистных сооруже-

ее плавления, а также иметь возможность управлять

ниях [2-4].

температурным режимом газификации таким обра-

Для определения кристаллических фаз золу осадка

зом, чтобы не превышать температуру деформации

сточных вод анализировали на рентгеновском по-

золы и (или) применять иные методы предотвраще-

рошковом дифрактометре ДРОН-УМ2 с рентгенов-

ния спекания золы [17].

ской трубкой с CuKα-излучением с размером шага 0.05°

Целью работы являлось определение температур

в интервале 2θ = 10-80°. Для идентификации фаз ис-

плавления золы осадка сточных вод, а также изучение

пользовали электронную базу данных PDF-4 + ICDD.

поведения минеральных компонентов золы в услови-

Для определения пространственных групп ато-

ях высокотемпературной газификации.

мов золу анализировали на ИК-Фурье-спектрометре

О поведении золы осадка сточных вод в условиях высокотемпературной переработки

875

Bruker VERTEX 70. Исследовали спектральную об-

твердой фаз, а также фазовых переходов при различ-

ласть от 50 до 2500 см-1. В спектрах представлены

ных температурах для гетерогенных систем [18].

пики поглощения, которые соответствуют частотам

При расчетах химического состава, близкого к

колебаний связей между атомами.

экспериментально определенному для золы осадка

Определение температур плавления золы осад-

сточных вод, изучали химические равновесия в тем-

ка сточных вод проводили по ГОСТ 32978-2014

пературном интервале 600-1400°С с интервалом 20°

«Топливо твердое минеральное. Определение плав-

в окислительной атмосфере при давлении 0.1 МПа.

кости золы». Использовали высокотемпературную

муфельную печь SNOL с возможностью нагрева до

Обсуждение результатов

1650°С, в которую помещали цилиндрические образ-

цы золы высотой 6 мм и диаметром 6 мм. Скорость

Температура деформации золы осадка сточных

нагрева образцов до температуры 900°С составляла

вод составила 1190 ± 4°С (DT), температура сфе-

20 град·мин-1, затем скорость нагрева уменьшали

ры — 1220 ± 4°С (ST), температура полусферы —

до 5 град·мин-1 до достижения заданного значения

1240 ± 4°С (HT). При температуре 1270 ± 4°С наблю-

температуры. Время выдержки образцов золы при

дали полное плавление образца (FT) и растекание его

заданной температуре в окислительной атмосфере

на керамической подложке. При температурах выше

составляло 1 ч. После охлаждения образцов до ком-

900°С наблюдается постепенное значительное умень-

натной температуры производили их визуальный

шение образца в объеме (в 3-4 раза) с сохранением

осмотр на предмет изменения формы.

исходной формы.

Измерения элементного состава осадка сточных

Важным параметром, характеризующим золу

вод и его золы, микроструктуры золы, рентгенофазо-

осадка сточных вод, является основно-кислотное

вый анализ золы выполнены в Аналитическом центре

соотношение, которое определяется делением сум-

коллективного пользования ИПХФ РАН.

мы основных компонентов (CaO, MgO, Na2O, K2O,

Для определения зависимости содержания ста-

Fe2O3) на сумму кислотных компонентов (SiO2, Al2O3,

бильных конденсированных фаз от температуры в

P2O5) [19]. Это отношение широко применяется при

золе осадка сточных вод использовали термодинами-

моделировании шлакования золы и включается в фор-

ческий пакет программ Terra, основанный на мини-

мулу вычисления фактора шлакования (RS). В нашем

мизации общей энергии Гиббса исследуемой систе-

случае RS определяется по эмпирической формуле, в

мы. Он может использоваться для прогнозирования

которую подставляются мас% содержания оксидов:

многофазных равновесий, соотношений жидкой и

RS = (Fe2O31.5 + CaO + MgO + Na2O + K2O)/(SiO2 + Al2O3).

Основно-кислотное отношение для золы осадка

(FU) определяется по формуле FU = RS(Na2O + K2O)

сточных вод, рассчитанное по вышеприведенной фор-

[19]. Для золы осадка сточных вод это значение рав-

муле, равно 1.83, что относит золу осадка сточных

но 9.2, что относит ее к высокой степени обрастания

вод к средней степени шлакуемости (RS = 0.6-2.0).

(FU = 0.6-40). Отношение Fe2O3/CaO = 0.45 под-

Другим характерным параметром золы является ин-

тверждает возможность образования Fe-Ca-эвтектики

декс вязкости шлака (SR), который зависит от содер-

и увеличение образования шлака.

жания SiO2 и Fe2O3 и рассчитывается по формуле [19]

При нагревании золы осадка сточных вод до тем-

пературы 600°C наблюдали образование множества

SR = 100SiO2/(SiO2 + Fe2O3 + CaO + MgO).

диспергированных частиц (рис. 1). При 700°C части-

цы золы агрегировались за счет спекания, образуя

Для золы осадка сточных вод SR = 37.5, что соот-

крупные нерегулярные ансамбли, однако зола со-

ветствует высокому уровню шлакования (SR < 65).

храняла рыхлую и пористую структуру. При 800°C

Эвтектики с низкой температурой плавления (SiO2 +

зола продолжала спекаться дальше, частицы плотно

+ Fe2O3) и (SiO2 + K2O) могут оказывать сильное

соединялись, образуя однородные плотные агрегаты

влияние на агломерацию частиц золы. В процессе

путем частичного сплавления. При 900-1000°C обра-

спекания железо реагирует с кварцем и алюмосили-

зовывались непрерывные фазы и плотная структура

катами с образованием силикатов железа и силикатов

с большим количеством захваченных мелких частиц,

железа и алюминия, которые могут плавиться при

что подтверждалось значительным уменьшением

более низких температурах. Коэффициент обрастания

объема образца. Отметим, что зола осадка сточных

876

Цветков М. В. и др.

Рис. 1. Фотографии золы осадка сточных вод, полученные методом сканирующей электронной микроскопии.

вод неоднородна, поэтому при повышении темпера-

При повышении температуры выше 660°C диоксид

туры изначально плавятся отдельные зерна.

кремния переходит частично в тетрасиликат калия

Термодинамические расчеты химических равно-

(кривые 4 и 5), а при температуре более 1280°C —

весий, выполненные для химического состава золы

практически полностью.

осадка сточных вод, показали, что во всем интервале

Присутствие калия снижает температуру плав-

температур образуется большое количество фосфата

ления золы из-за образования силикатов калия [20].

кальция и силиката кальция, значительное количе-

Присутствие фосфора и железа в золе также увели-

ство оксида железа, небольшое количество силиката

чивает шлакуемость золы из-за образования эвтектик

магния, оксида алюминия, диоксида кремния (рис. 2).

оксида железа с SiO2 и Al2O3 с низкой температурой

О поведении золы осадка сточных вод в условиях высокотемпературной переработки

877

Рис. 2. Расчетные зависимости содержания стабильных

конденсированных фаз в золе осадка сточных вод

от температуры.

Рис. 3. Рентгенограмма фаз золы осадка сточных вод

1 — Ca3(PO4)2, 2 — CaSiO3, 3 — Fe2O3, 4 — K2Si4O9,

при 800 (а), 1000 (б), 1200°С (в).

5 — SiO2, 6 — MgSiO3, 7 — Al2O3.

1 — CaCO3 (кальцит), 2 — (Ca,Mg)3(PO4)2, 3 — Al2SiO5

(кианит), 4 — Fe2O3 (гематит), 5 — Fe3O4, 6 — Al2SiO5

(силлиманит), 7 — CaSiO3 (волластонит).

плавления (~900°C) и образования фосфатов кальция,

магния и алюминия.

Существование фазы фосфата кальция и маг-

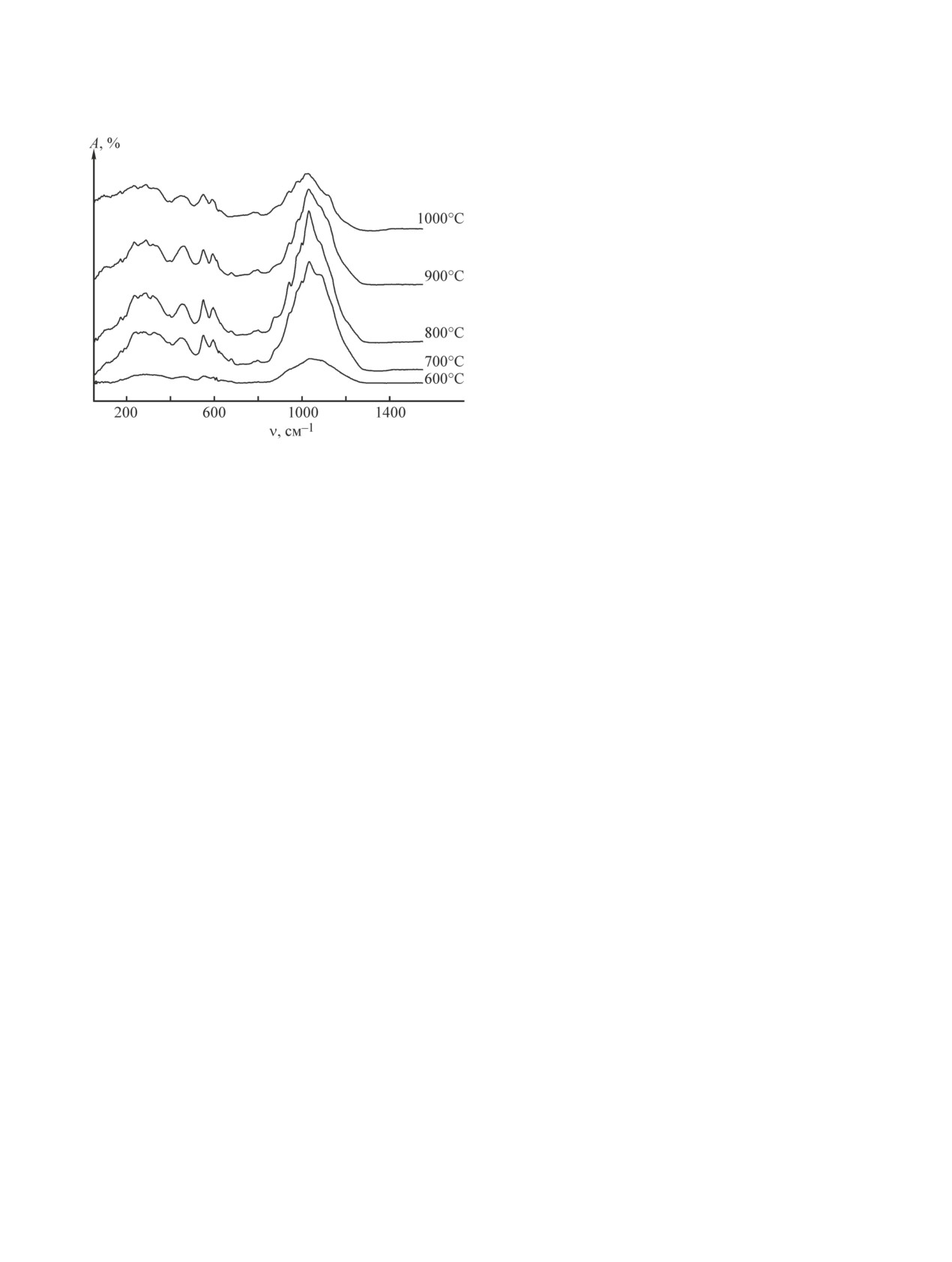

(рис. 4). Наиболее интенсивные изменения полос

ния, силиката кальция, а также оксида железа под-

поглощения наблюдаются в диапазоне 200-1200 см-1.

тверждается данными рентгенофазового анализа и

На ИК-спектрах образцов золы наблюдаются по-

ИК-спектроскопией Фурье, представленными ниже.

лосы поглощения с максимумами при 670, 790, 970,

В реальных системах концентрации образую-

1040 см-1, относящиеся к SiO4-тетраэдрам, что под-

щихся веществ могут отличаться от концентраций,

тверждает присутствие силикатов в составе твердой

рассчитанных в условиях термодинамического рав-

фазы. Пик при ~670 см-1 обусловлен деформацион-

новесия, из-за неоднородности состава отдельных

ными колебаниями силоксановых мостиков (Si-О-Si).

частиц золы и относительно медленно протекающих

Валентные колебания данных группировок проявля-

химических реакций.

ются при 790 см-1. Полоса поглощения при 970 см-1

Рентгенограммы показывают, что при 800°C ос-

появляется из-за асимметричных валентных колеба-

новными кристаллическими фазами являются CaCO3

ний Si-O-Si или Si-O-Al. Полоса поглощения при

(кальцит), (Ca,Mg)3(PO4)2 (витлокит), Al2SiO5 (ки-

1040 см-1 относится к валентным колебаниям связей

анит), оксиды железа (Fe2O3 и Fe3O4) (рис. 3). При

Si-О. Названные полосы по мере увеличения доли си-

повышении температуры до 1000°C фаза кальцита

ликатов в золе осадка сточных вод становятся более

не обнаруживается из-за его разложения до оксида

выраженными и четкими. Полосы поглощения при

кальция и диоксида углерода. При 1200°C обнаружи-

400-550 см-1 относятся к деформационным колеба-

вается фаза силлиманита Al2SiO5, в который перехо-

ниям кремний-кислородных или алюминий-кисло-

дит кианит, и фаза волластонита (CaSiO3), который

родных группировок [21].

образуется при реакции оксида кальция с диоксидом

Совместно с полосами поглощения SiO4-тетра-

кремния. На рентгенограммах не обнаруживаются

эдров на ИК-спектрах золы наблюдаются полосы

кристаллические фазы силикатов калия и натрия,

поглощения с максимумами при 1040, 940, 630 и

по-видимому, из-за их плавления при температурах

550 см-1, соответствующие фосфат-анионам.

~770-980°C и перехода в аморфную фазу.

Максимум при 1040 см-1 вызван асимметричными

Результаты ИК-спектроскопии золы осадка сточ-

валентными колебаниями связей Р-О. Полоса по-

ных вод после прокаливания до заданных температур

глощения при 940 см-1 относится к симметричным

(600, 700, 800, 900, 1000°С) качественно схожи во всех

валентным колебаниям. Полосы с максимумом погло-

исследованных случаях, однако спектры различаются

щения при 550 см-1 обусловлены трижды вырожден-

относительной интенсивностью полос поглощения

ными валентными колебаниями О-Р-О.

878

Цветков М. В. и др.

Основные показатели шлакования (основно-кис-

лотное соотношение, индекс вязкости шлака, коэффи-

циент обрастания) показали, что зола осадка сточных

вод склонна к шлакованию и обрастанию на стенках

реактора. Экспериментальные данные о температурах

плавления золы осадка сточных вод, полученные в

статье, будут полезны при контроле максимально

возможных рабочих температур при эксплуатации

энергетических установок по сжиганию осадка сточ-

ных вод.

Для снижения или предотвращения шлакования

золы необходимо поддерживать максимальную ра-

бочую температуру ниже температуры деформации,

например, путем добавления эндотермических реа-

гентов [H2O и (или) CO2] в газ-окислитель. Кроме

того, повысить температуру плавления золы можно

Рис. 4. ИК-спектры Фурье золы осадка сточных вод

совместным сжиганием осадка сточных вод с дру-

при различных температурах.

гими топливами (твердые коммунальные отходы,

уголь), имеющими более тугоплавкую золу.

Полосы поглощения при 230, 320, 460 и 590 см-1

предположительно характеризуют валентные и де-

формационные колебания связи Fe-O [22].

Финансирование работы

Сравнение спектров показывает, что при темпе-

Исследование выполнено при финансовой под-

ратурах выше 900°С происходит уменьшение и сгла-

держке Российского фонда фундаментальных иссле-

живание пиков, что свидетельствует о появлении

дований в рамках научного проекта № 19-08-00244 и

аморфной фазы после частичного плавления золы,

государственного задания № 0089-2019-0018, номер

последнее согласуется с образованием непрерывной

госрегистрации АААА-А19-119-022690098-3.

фазы (рис. 1).

Конфликт интересов

Выводы

Авторы заявляют об отсутствии конфликта инте-

В составе золы осадка сточных вод преобладают

ресов, требующего раскрытия в данной статье.

следующие химические элементы: Si, Ca, P, Fe, O, Al,

Mg, K, S и Na. Щелочные металлы, связанные с се-

рой и хлором, а также высокое содержание фосфора

Информация об авторах

и железа приводят к серьезным эксплуатационным

проблемам: шлакованию и коррозии оборудования.

Цветков Максим Вадимович, к.х.н., ORCID:

Термодинамические расчеты показали, что в золе

осадка сточных вод содержатся: фосфат кальция,

Подлесный Дмитрий Николаевич, к.ф.-м.н.,

оксиды железа, алюминия и кремния, силикаты каль-

ция, калия, магния. Результаты рентгенофазового

Фрейман Владимир Михайлович,

анализа и ИК-спектроскопии золы осадка сточных

вод в основном согласуются с термодинамическими

Цветкова Юлия Юрьевна,

расчетами химических равновесий.

Для золы осадка сточных вод определены харак-

Салганская Марина Вячеславовна, к.ф.-м.н.,

терные температуры плавления (°С): температура

деформации — 1190, температура сферы — 1220,

Зюкин Игорь Владиславович,

температура полусферы — 1240, температура расте-

кания — 1270. Необходимо отметить, что при темпе-

Зайченко Андрей Юрьевич, к.т.н.,

ратурах выше 900°С наблюдается уменьшение объема

образца в 3-4 раза с сохранением исходной формы,

Салганский Евгений Александрович, д.ф.-м.н,

связанное с плавлением легкоплавких компонентов.

О поведении золы осадка сточных вод в условиях высокотемпературной переработки

879

Список литературы

[12] Мирошниченко Т. П., Луценко Н. А., Левин В. А.

[1] Werther J., Ogada T. Sewage sludge combustion //

Исследование режимов фильтрации газа из под-

Prog. Energy Combust. Sci. 1999. V. 25. N 1. P. 55-

земного резервуара при большом начальном пере-

паде давления // Прикл. механика и техн. физика.

[2] Syed-Hassan S. S. A., Wang Y., Hu S., Su S., Xiang J.

2015. Т. 56. № 5. С. 149-155.

Thermochemical processing of sewage sludge to

energy and fuel: Fundamentals, challenges and

[Miroshnichenko T. P., Lutsenko N. A., Levin V. A.

considerations // Renew. Sustain. Energ. Rev. 2017.

Gas filtration from an underground reservoir at a large

V. 80. P. 888-913.

initial pressure gradient // J. Appl. Mech. Tech. Phys.

2015. V. 56. N 5. P. 864-869.

[3] Samolada M. C., Zabaniotou A. A. Comparative

assessment of municipal sewage sludge incineration,

[13] Dmitrienko M. A., Nyashina G. S., Strizhak P. A. Major

gasification and pyrolysis for a sustainable sludge-to-

gas emissions from combustion of slurry fuels based

energy management in Greece // Waste Manag. 2014.

on coal, coal waste, and coal derivatives // J. Clean.

V. 34. N 2. P. 411-420.

Prod. 2018. V. 177. P. 284-301.

[4] Piasta W., Lukawska M. The effect of sewage sludge

[14] Кислов В. М., Глазов С. В., Салганский Е. А.,

ash on properties of cement composites // Procedia

Колесникова Ю. Ю., Салганская М. В. Газификация

Eng. 2016. V. 161. P. 1018-1024.

угля смесью воздуха и углекислого газа в режи-

ме фильтрационного горения // Физика горения и

[5] Atienza-Martínez M., Fonts I., Ábrego J., Ceamanos J.,

взрыва. 2016. Т. 52. № 3. С. 72-78.

Gea G. Sewage sludge torrefaction in a fluidized bed

reactor // Chem. Eng. J. 2013. V. 222. P. 534-545.

[Kislov V. M., Glazov S. V., Salgansky E. A.,

Kolesnikova Yu. Yu., Salganskaya M. V. Coal

[6] Fytili D., Zabaniotou A. Utilization of sewage sludge

gasification by a mixture of air and carbon dioxide in

in EU application of old and new methods — a review

the filtration combustion mode // Combust. Explos.

// Renew. Sust. Energ. Rev. 2008. V. 12. N 1. P. 116-

Shock Waves. 2016. V. 52. N 3. P. 320-325. https://

doi.org/10.1134/S0010508216030102].

[7] Wzorek M. Characterisation of the properties of

[15] Toledo M., Rosales C., Silvestre C., Caro S. Numerical

alternative fuels containing sewage sludge // Fuel

simulation of the hybrid filtration combustion of

Process. Technol. 2012. V. 104. P. 80-89.

biomass // Int. J. Hydrogen Energy. 2016. V. 41. N 46.

P. 21131-21139.

[8] Jayaraman K., Gökalp I. Pyrolysis, combustion and

gasification characteristics of miscanthus and sewage

[16] Зайченко А. Ю., Подлесный Д. Н., Цветков М. В.,

sludge // Energ. Convers. Manage. 2015. V. 89. P. 83-

Салганская М. В., Чуб А. В. Фильтрационное го-

рение углеводородных жидкостей в условиях под-

[9] Suárez-Ruiz I., Diez M. A., Rubiera F. New Trends

вижного слоя инертного теплоносителя // ЖПХ.

in Coal Conversion: Combustion, Gasification,

2019. Т. 92. № 2. С. 245-250.

Emissions, and Coking. Elsevier Ltd, 2019. P. 1-30.

[Zaichenko A. Y., Podlesniy D. N., Tsvetkov M. V.,

[10] Toledo M., Ripoll N., Céspedes J., Zbogar-Rasic A.,

Salganskaya M. V., Chub A. V. // Russ. J. Appl. Chem.

Fedorova N., Jovicic V., Delgado A. Syngas production

2019. V. 92. N 2. P. 276-281.

from waste tires using a hybrid filtration reactor under

different gasifier agents // Energy Convers. Manag.

[17] Цветков М. В., Зюкин И. В., Фрейман В. М.,

2018. V. 172. P. 381-390.

Салганская М. В., Цветкова Ю. Ю. Возможные

пути предотвращения шлакования золы при га-

[11] Зайченко А. Ю., Жирнов А. А., Манелис Г. Б.,

зификации торфа в режиме фильтрационно-

Полианчик Е. В., Жолудев А. Ф. Фильтрационное

го горения // ЖПХ. 2017. Т. 90. № 10. С. 1392-

горение углерода при неодномерном течении

1398 [Tsvetkov M. V., Zyukin I. V., Freiman V. M.,

твердой фазы // Теорет. основы хим. техноло-

Salganskaya M. V., Tsvetkova Y. Y. Possible ways

гии. 2010. Т. 44. № 1. С. 31-36 [Zaichenko A. Yu.,

to prevent ash slagging in peat gasification in the

Zhirnov A. A., Manelis G. B., Polianchik E. V.,

filtration combustion mode // Russ. J. Appl. Chem.

Zholudev A. F. Filtration combustion of carbon in

2017. V. 90. N 10. P. 1706-1711.

a non-one-dimensional solid flow // Theor. Found.

Chem. Eng. 2010. V. 44. N 1. P. 30-35.

880

Цветков М. В. и др.

[18] Трусов Б. Г. Программная система ТЕРРА для мо-

[21] Saikia B. J., Parthasarathy G. Fourier transform

делирования фазовых и химических равновесий

infrared spectroscopic characterization of kaolinite

при высоких температурах // III Междунар. симп.

from Assam and Meghalaya, Northeastern India // J.

«Горение и плазмохимия». Алмата: Казах. нацио-

Modern Physics. 2010. V. 1. N 4. P. 206-210. https://

нал. ун-т, 2005. С. 24-26.

doi.org/10.4236/jmp.2010.14031

[19] Magdziarz A., Wilk M., Gajek M., Nowak-Woźny D.,

[22] Бургина Е. Б., Кустова Г. Н., Цыбуля С. В., Крюко-

Kopia A., Kalemba-Rec I., Koziński J. A. Properties

ва Г. Н., Литвак Г. С., Исупова Л. А., Садыков В. А.

of ash generated during sewage sludge combustion:

Особенности строения метастабильной моди-

A multifaceted analysis // Energy. 2016. V. 113. P. 85-

фикации оксида железа(III) // ЖНХ. 2000. Т. 41.

№ 3. С. 489-497 [Burgina E. B., Kustova G. N.,

[20] Niu Y., Tan H., Hui S. Ash-related issues during

Tsybulya S. V., Kryukova G. N., Litvak G. S.,

biomass combustion: Alkali-induced slagging,

Isupova L. A., Sadykov V. A. Structure of the

silicate melt-induced slagging (ash fusion), agglo-

metastable modification of iron (III) oxide // J. Struct.

meration, corrosion, ash utilization, and related

Chem. 2000. V. 41. N 3. P 396-402.

countermeasures // Prog. Energ. Combust. 2016. V. 52.