906

Яснев И. М. и др.

Журнал прикладной химии. 2020. Т. 93. Вып. 6

УДК 541.128+544.478

СОТОВАЯ КЕРАМИКА КАК НОСИТЕЛЬ КАТАЛИЗАТОРА

ДЛЯ УСТРОЙСТВ РЕКОМБИНАЦИИ РАДИОЛИТИЧЕСКИХ ГАЗОВ

© И. М. Яснев, А. Н. Мельниченко, В. С. Гурский*

Научно-исследовательский технологический институт им. А. П. Александрова,

188540, Ленинградская обл., г. Сосновый Бор, Копорское шоссе, д. 72

* E-mail: gurskyvs@yandex.ru

Поступила в Редакцию 15 ноября 2019 г.

После доработки 10 марта 2020 г.

Принята к публикации 5 апреля 2020 г.

Изучен процесс каталитической рекомбинации радиолизных газов водорода и кислорода с исполь-

зованием в качестве носителя катализатора керамических блоков сотовой структуры. Проведено

сравнение характеристик полученных образцов катализатора с применяемым в настоящее время

гранулированным катализатором РК-102-12 (ОПК-2). Для предотвращения перехода каталитической

рекомбинации водорода и кислорода в режим пламенного горения апробирован вариант создания ката-

лизатора с «градиентной» активностью. Полученные результаты подтверждают перспективность

использования сотовой керамики как носителя катализатора пассивных рекомбинаторов водорода

для обеспечения водородной безопасности на атомных электростанциях.

Ключевые слова: радиолиз; рекомбинатор водорода и кислорода; платиновый катализатор; сотовая

керамика

DOI: 10.31857/S0044461820060171

Проблема обеспечения водородной безопасности

В устройствах для удаления радиолитических га-

является актуальной для объектов ядерной энергети-

зов, образующихся в штатном режиме работы оте-

ки. Прежде всего речь идет об устройствах, обеспе-

чественных АЭС, используется гранулированный

чивающих удаление взрывоопасных смесей водорода

платиновый катализатор на основе оксида алюминия

и кислорода, образующихся в результате радиолиза

РК-102-12. К недостаткам гранулированных катали-

водного теплоносителя. Особое внимание уделяется

заторов следует отнести достаточно высокое пневмо-

системам, обеспечивающим эффективную рекомби-

сопротивление потоку газа, а также его истирание в

нацию водорода в случаях возникновения нештатных

процессе длительной эксплуатации. Последнее может

ситуаций, сопровождающихся интенсивным выделе-

приводить к загрязнениям высокочистых технологи-

нием водорода. Согласно действующим требованиям

ческих сред атомных электростанций.

безопасности, внутри первичной оболочки россий-

Поиск оптимального носителя катализатора с це-

ских АЭС должны быть размещены рекомбинаторы

лью разработки новых систем рекомбинации радио-

водорода, исключающие рост концентрации водорода

литических газов позволил предложить вариант при-

до опасных пределов и функционирующие в пассив-

менения керамических блоков с сотовой структурой

ном режиме, т. е. без подвода энергии и управляющих

(сотовой керамики), широко используемых для при-

сигналов. В обзоре [1] сформулированы наиболее

готовления катализаторов очистки газовых выбросов

актуальные научные и технологические проблемы

двигателей внутреннего сгорания [2]. Сотовая струк-

водородной взрывобезопасности, решение которых

тура каталитических блоков обеспечивает низкое со-

необходимо для повышения уровня безопасности

противление потоку среды при сохранении достаточ-

на АЭС. К ним относится прежде всего проблема

но большой геометрической площади поверхности.

возникновения локального разогрева катализатора,

При использовании сотовой керамики отсутствует

что в критических ситуациях может привести к воз-

эффект «истирания» катализатора, приводящий во

никновению пламенного горения.

многих случаях к недопустимому загрязнению очи-

Сотовая керамика как носитель катализатора для устройств рекомбинации радиолитических газов

907

щаемого потока среды. Дополнительным преимуще-

расширения, что обеспечивает ее высокую механи-

ством использования керамических блоков сотовой

ческую устойчивость при нагревании.

структуры является возможность целенаправленной

Для увеличения удельной площади кордиерито-

модификации составных блоков контактного аппа-

вого носителя на его поверхность, как правило, на-

рата для создания рекомбинатора радиолитических

носится тонкий слой γ-оксида алюминия [3-5]. Для

газов с заданными характеристиками.

нанесения слоя оксида алюминия была выбрана ме-

Целью настоящей работы являлось определение

тодика, описанная в работе [4]. Исходная керамика

характеристик платинового катализатора на основе

погружалась на 6 ч в 50%-ный раствор щавелевой

сотовой керамики, их сравнение с характеристика-

кислоты при температуре 100°С. После отмывки во-

ми промышленного гранулированного катализатора

дой керамику помещали на 6 ч в 3 М раствор ни-

РК-102-12, а также определение принципиальной

трата алюминия, стабилизированный карбамидом

возможности влиять на распределение температу-

(330 г·дм-3) с последующими сушкой при 110°С и

ры по длине контактного аппарата путем направлен-

прокаливанием при 500°С. Для приготовления ка-

ной модификации отдельных каталитических эле-

талитических блоков использовались образцы ке-

ментов.

рамики без покрытия (СК0), с одним (СК1) и пя-

тью (СК5) нанесенными слоями оксида алюминия

(табл. 1). Нанесение платины на все образцы сотовой

Экспериментальная часть

керамики осуществляли путем пропитки образцов

При проведении работ использовались следу-

платинохлористоводородной кислотой с последую-

ющие реактивы: щавелевая кислота (х.ч., ГОСТ

щим ее восстановлением в токе водорода при тем-

22180-76), алюминий азотнокислый 9-водный («чи-

пературе 500°С по методике, описанной в работе

стый», ГОСТ 3757-75), карбамид (марка А, высший

[6]. Содержание платины в приготовленных ката-

сорт, ГОСТ 2081-2010), платинохлористоводородная

литических блоках определяли анализом растворов

кислота («чистый», ТУ 2612-034-00205067-2003).

(методом атомно-абсорбционной спектроскопии),

Катализатор РК-102-12 (производство ЗАО

полученных после растворения платины из навески

«Редкинский катализаторный завод») представляет

керамики. Было установлено, что содержание пла-

собой носитель из оксида алюминия в виде гранул

тины в образце СК составило 1.35 ± 0.27 мг·г-1, что

сферической формы диаметром 3.5-5.0 мм, на по-

сопоставимо с содержанием платины в катализаторе

верхность которых нанесен каталитический слой

РК-102-12 (1.8-2.0 мг·г-1).

платины. Этот катализатор применяется на всех рос-

Для исследования процесса рекомбинации в газо-

сийских АЭС с водо-водяными реакторами в штатных

вой фазе использовался стенд (рис. 1), в состав кото-

системах дожигания водорода, выделяющегося из

рого входил контактный аппарат, представляющий

продувочной воды первого контура.

собой трубку из нержавеющей стали внутренним

В качестве носителя сотового типа была выбра-

диаметром 25.8 мм с толщиной стенок 3.5 мм и дли-

на керамика из кордиерита 2А12О3·2МgО·5SiO2,

ной 600 мм, оснащенную штуцерами для подвода и

выпускаемая фирмой Rauschert (Германия) и пред-

отвода газовой смеси. В верхней и нижней частях

ставляющая собой керамические блоки диаметром

контактного аппарата помещались сетки из нержа-

25.6 мм, высотой 20 мм с каналами квадратного сече-

веющей стали. В контактный аппарат загружались

ния 1 × 1 мм с толщиной стенок 0.2 мм. Эта керамика

исследуемые катализаторы. Подача газовой смеси

отличается низким коэффициентом термического

осуществлялась в верхнюю часть аппарата. С по-

Таблица 1

Характеристики исследованных катализаторов

Тип катализатора

Показатель

РК-102-12 (ОПК-2)

СК0

СК1

СК5

ТУ 2178-040-14648393-2010

Вид

Гранулы

Сотовая керамика

Носитель

Al2O3

Кордиерит

Кордиерит + 1 слой

Кордиерит + 5 слоев

Al2O3

Al2O3

Удельная поверхность, м2·г-1

90-150

0.4-0.5 [4]

Не измерялась

Не измерялась

908

Яснев И. М. и др.

керамики хорошо согласуется с соотношением рас-

считанных просветностей соответствующих носите-

лей катализатора (71% для сотовой керамики и 35%

для РК-102-12).

Согласно техническим условиям (ТУ 2178-040-

14648393-2010), катализатор РК-102-12 должен обе-

спечивать рекомбинацию (конверсию) водорода не

менее 97%. При этом нагрузка по газу (отношение

расхода газа, пропускаемого через катализатор, к

его объему) должна составлять не менее 24 000-

26 000 ч-1. В настоящей работе было выполнено

определение указанных характеристик катализатора

РК-102-12 и изготовленных каталитических блоков

в диапазоне расходов смеси воздуха и водорода 500-

Рис. 1. Схема стенда для исследования процесса реком-

1000 дм3·ч-1 при концентрации на входе в контакт-

бинации в газовой фазе.

ный аппарат водорода 2 об%, кислорода — 1 об%

1 — контактный аппарат, 2 — многоканальный регулятор

(условия, регламентируемые ТУ на катализатор

расхода газов, 3 — теплообменник, 4 — влагоотделитель,

РК-102-12). Результаты приведены в табл. 2. Объем

5 — газовый хроматограф, 6 - вентили регулировочные,

катализатора во всех случаях составлял 10 см3.

7 - тепловизор.

Максимальная допустимая нагрузка по газу (при

конверсии водорода более 97%) для катализатора

мощью формирователя газовых потоков (из состава

РК-102-12 составила величину порядка 70 000 ч-1,

газового хроматографа Кристалл-2000М) создава-

что существенно больше нормативных требований

лась смесь азота, водорода и кислорода с заданной

(24 000 ч-1). При дальнейшем увеличении расхода во-

концентрацией компонентов и подавалась на вход в

дородсодержащей смеси для катализатора РК-102-12

контактный аппарат. На выходе из контактного ап-

конверсия по водороду уменьшается. Похожие резуль-

парата были установлены теплообменник и влаго-

таты были получены для сотовой керамики без нане-

отделитель. Концентрации кислорода и водорода на

сения слоя оксида алюминия (СК0). Максимальная

входе и выходе из контактного аппарата определялись

нагрузка по газу для керамических блоков с нанесен-

с помощью газового хроматографа Кристалл-2000М.

ным слоем оксида алюминия (СК1, СК5) составила

Во время экспериментов измерялась температура

не менее 100 000 ч-1. Таким образом, характеристики

внешней стенки контактного аппарата с помощью

изготовленного на основе сотовой керамики катализа-

тепловизора Fluke Ti300. Программное обеспечение

тора не уступают, а в некоторых случаях (нанесение

тепловизора позволяло контролировать и фиксиро-

слоя оксида алюминия) превышают характеристики

вать во времени изменение температуры по длине

промышленного катализатора РК-102-12.

корпуса контактного аппарата.

Изучение рекомбинации при более низких концен-

трациях водорода в газовой фазе (0.2 об%) показало

наличие существенных различий в поведении иссле-

Обсуждение результатов

дуемых каталитических систем (рис. 2).

При проведении экспериментальных исследо-

При концентрации водорода 0.2 об% катализатор

ваний в контактный аппарат помещали последова-

РК-102-12 и керамический блок без активного слоя

тельно один или несколько каталитических блоков

оксида алюминия (СК0) в условиях эксперимента не

сотовой керамики или катализатор ОПК-2 в объеме,

обеспечивают высокой степени удаления радиолити-

равном объему загружаемых каталитических блоков.

ческих газов. Степень конверсии с момента подачи

В предварительных экспериментах было опре-

газовой смеси увеличивается достаточно медленно,

делено пневматическое сопротивление для колонки

достигая максимального значения (55%) в течение

с 50 см3 катализатора РК-102-12, а также колонки с

60 мин. Иная картина наблюдается при использова-

пятью керамическими блоками (суммарный объем

нии керамических блоков с активным слоем оксида

50 см3). При расходе азота 1.40 м3·ч-1 пневматическое

алюминия (СК1 и СК5). Уже через 1 мин после нача-

сопротивление слоя катализатора РК-102-12 состави-

ла подачи газовой смеси степень конверсии превыша-

ло 240 Па, сотовой керамики — 130 Па. Двукратное

ет 90%, а время достижения максимального значения

снижение пневматического сопротивления сотовой

(97%) составляет 20 мин. При этом увеличение числа

Сотовая керамика как носитель катализатора для устройств рекомбинации радиолитических газов

909

Таблица 2

Зависимость конверсии водорода от суммарного расхода водородсодержащей смеси для различных

катализаторов

Катализатор

Расход газовой смеси, дм3·ч-1

Концентрация водорода на входе, об%

Конверсия водорода, %

РК-102-12

500

1.83

>99.0

600

1.90

97.7

700

2.03

96.4

800

1.96

95.2

СК0

500

1.96

>99.9

600

1.92

>99.9

800

1.98

99.8

1000

1.95

97.2

СК1

500

1.83

>99.9

600

1.90

>99.9

800

1.90

>99.9

1000

1.88

>99.9

СК5

500

1.85

>99.9

600

1.91

>99.9

800

1.97

>99.9

1000

1.96

>99.9

слоев осажденного на поверхность кордиеритового

лированным носителем РК-102-12 — керамические

носителя оксида алюминия с одного (СК1) до пяти

блоки при низких концентрациях радиолитических

(СК5) практически не влияет на характеристики про-

газов в исходной газовой смеси раньше «включа-

цесса рекомбинации.

ются в работу», обеспечивают большую конверсию

Результаты экспериментов свидетельствуют о пре-

водорода при практически двукратном снижении

имуществах катализатора на основе сотовой керами-

пневматического сопротивления.

ки с активным слоем перед катализатором с грану-

Одной из не решенных до конца проблем совре-

менных рекомбинаторов водорода является предот-

вращение локального перегрева катализатора при зал-

повом выбросе радиолитических газов в нештатных

аварийных ситуациях. В этом случае температура

каталитического элемента в лобовой части контакт-

ного аппарата, на которую поступает газ с наиболь-

шей концентрацией водорода, может достичь весьма

высокого уровня. Саморазогрев катализатора до тем-

ператур выше 500°С влечет за собой риск поджига

водородо-воздушной газовой смеси.

Для безопасной работы контактного аппарата

необходимо обеспечить равномерное или заранее

заданное распределение тепловой нагрузки по высо-

те аппарата. Предлагаемые решения в большинстве

случаев связаны с применением достаточно сложных

Рис. 2. Зависимость конверсии водорода от времени

технических решений — с созданием специальных

при низком содержании водорода для различных ката-

дроссельных слоев на лобовом слое катализатора [7],

лизаторов.

использованием каталитических элементов со сту-

Условия: начальная температура — комнатная; объем ката-

пенчато уменьшающимся поперечным сечением [8].

лизатора — 10 см3; расход азотно-водородно-кислородной

Применение сотовой керамики достаточно просто

смеси — 100 дм3·ч-1; объемная концентрация в смеси:

и эффективно решает проблему возможного локаль-

водорода — 0.2, кислорода — 0.1 об%.

ного перегрева катализатора. Это реализуется при

1 — РК-102-12, 2 — СК0, 3 — СК1, 4 — СК5.

910

Яснев И. М. и др.

использовании сотовой керамики в виде регулярной

тических газов (до 3 об% по водороду) распределение

системы блоков со сравнительно короткими каналами

температуры относительно равномерное, но с выра-

с разрывом между ними. Варьируя каталитическую

женным эффектом более холодного лобового слоя.

активность отдельных блоков (нанесение активно-

При увеличении концентрации становится заметен

го слоя оксида алюминия, изменение концентрации

эффект более сильного разогрева центральной части

платины в катализаторе, «мозаичное» нанесение ката-

контактного аппарата.

литического слоя и т. д.), можно добиться изменений

На рис. 4 представлены аналогичные данные для

распределения температуры по длине каталитической

контактного аппарата из пяти блоков сотовой кера-

колонки, что будет препятствовать локальному пе-

мики со следующим расположением (со стороны

регреву и снижать вероятность самопроизвольного

входа газа), сборка № 1: пассивный слой (блок без

воспламенения. При этом пневматическое сопротив-

катализатора)-активный слой (два блока с катализа-

ление катализатора остается предельно низким.

тором на подложке оксида алюминия)-малоактивный

Для подтверждения этого факта было проведено

слой (два блока с катализатором без подложки оксида

исследование распределения температур по длине

алюминия). Как следует из представленных данных,

контактного аппарата с различными загрузками при

распределение температуры практически идентично

постоянном общем расходе азотно-водородно-кисло-

полученному ранее для катализатора РК-102-12.

родной смеси (700 дм3·ч-1) и увеличении содержания

Изменение расположения каталитических блоков

водорода и кислорода в ней. Было проведено экспе-

с последовательным увеличением каталитической

риментальное сравнение трех вариантов загрузки

активности, сборка № 2: пассивный слой (блок без

контактного аппарата: катализатором РК-102-12 и

катализатора)-малоактивный слой (два блока с ката-

катализатором на основе сотовой керамики с различ-

лизатором без подложки оксида алюминия)-актив-

ными по эффективности керамическими блоками (два

ный слой (два блока с катализатором на подложке

варианта расположения блоков). Для всех режимов

оксида алюминия) — привело к принципиальному

работы различных загрузок степень конверсии водо-

изменению распределения температуры по высоте

рода превышала 99%.

контактного аппарата (рис. 5). Вследствие установки

На рис. 3 представлено распределение темпера-

самых активных блоков в нижнюю часть контакт-

туры по внешней поверхности стенки контактного

ного аппарата наблюдается ее активный разогрев

аппарата при его загрузке штатным катализатором

с сохранением низких температур в лобовой части

РК-102-12. Повышение расхода подаваемых водорода

контактного аппарата.

и кислорода закономерно ведет к увеличению темпе-

Такая ситуация наблюдается вследствие того, что

ратуры стенки. При малых концентрациях радиоли-

часть водорода рекомбинирует на первых (со стороны

Рис. 3. Катализатор РК-102-12: зависимость температу-

Рис. 4. Сборка № 1 из керамических блоков: зависи-

ры внешней стенки контактного аппарата от расстояния

мость температуры внешней стенки контактного аппа-

(от точки подачи смеси) при постоянном общем расходе

рата от расстояния (от точки подачи смеси) при посто-

азотно-водородно-кислородной смеси 700 дм3·ч-1 для

янном общем расходе азотно-водородно-кислородной

различных содержаний водорода (цифры у кривых со-

смеси 700 дм3·ч-1 для различных содержаний водорода

ответствуют объемной концентрации водорода).

(цифры у кривых соответствуют объемной концентра-

ции водорода).

Сотовая керамика как носитель катализатора для устройств рекомбинации радиолитических газов

911

ты показали керамические блоки, модифицированные

оксидом алюминия, — около 100 000 ч-1.

При низких содержаниях водорода и кислорода в

исходной газовой смеси (0.2 об%) немодифицирован-

ные керамические блоки (без активного слоя оксида

алюминия) обладают примерно такими же характе-

ристиками, что и РК-102-12. Модифицированные

керамические блоки включаются в работу в тече-

ние 1-2 мин с более быстрым достижением макси-

мальной степени конверсии (20 вместо 60 мин для

РК-102-12). Это является несомненным достоинством

сотовой керамики.

В случае использования сотовой керамики в кон-

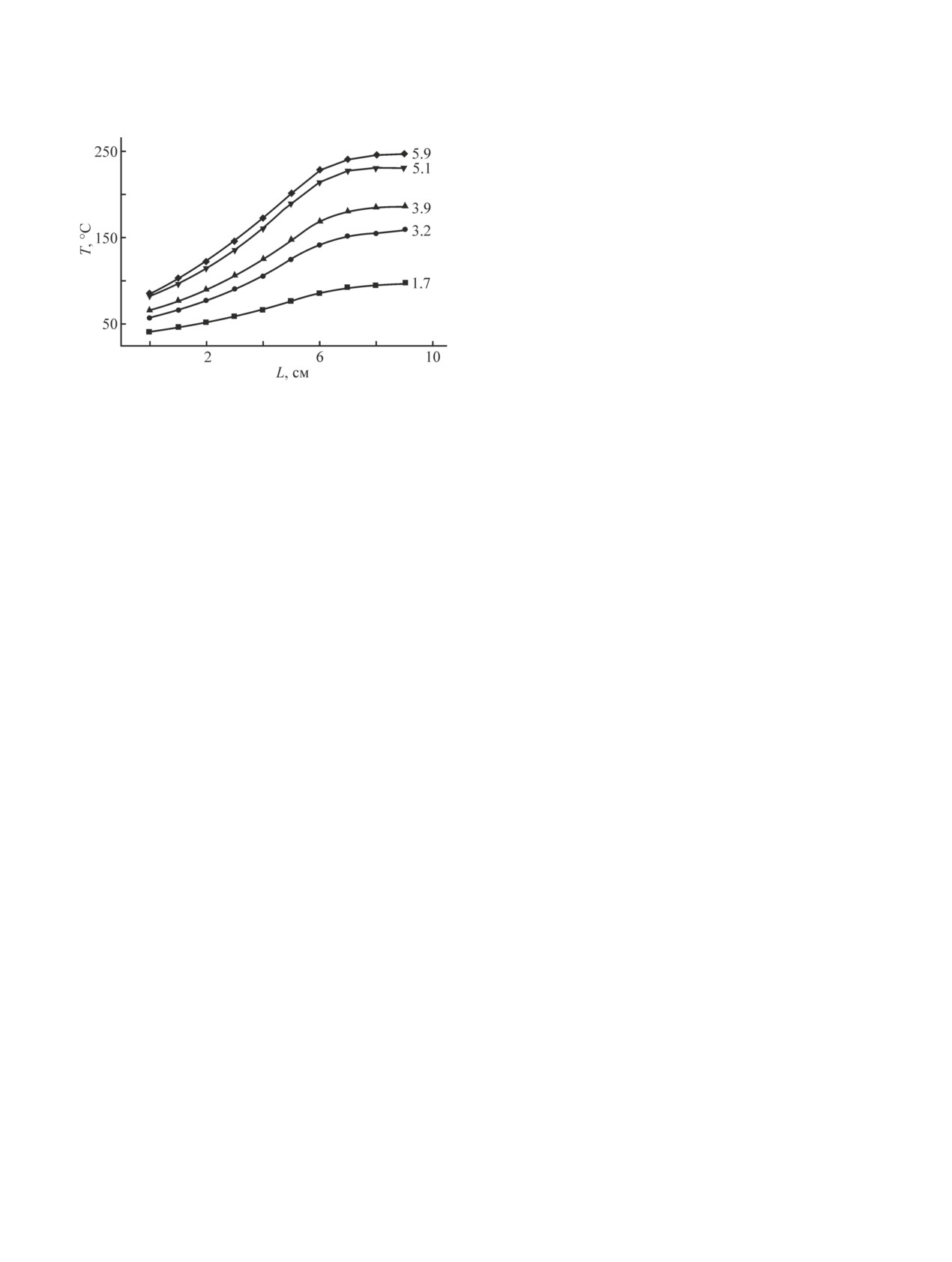

Рис. 5. Сборка № 2 из керамических блоков: зависи-

тактных аппаратах появляется возможность оптими-

мость температуры внешней стенки контактного аппа-

зации распределения температуры по длине катали-

рата от расстояния (от точки подачи смеси) при посто-

тической колонки с целью исключения локальных

янном общем расходе азотно-водородно-кислородной

перегревов. Это можно осуществить путем направ-

смеси (700 дм3·ч-1) для различных содержаний водоро-

ленной модификации отдельных керамических бло-

да (цифры у кривых соответствуют объемной концен-

трации водорода).

ков (нанесение активных слоев оксида алюминия,

варьирование концентрации платины в каждом от-

дельном блоке). Низкое пневматическое сопротив-

подачи смеси) керамических блоках, и на самый ак-

ление является решающим фактором при разработке

тивный блок поступает смесь с более низким содержа-

«пассивных» рекомбинаторов, в которых процесс

нием водорода. Таким образом, реализуется механизм

рекомбинации радиолитических газов протекает без

повышения взрывобезопасности, аналогичный опи-

активного побуждения движения газового потока

санным в работах [7, 8], но за счет варьирования ката-

через катализатор.

литических характеристик отдельных блоков сборки.

Следует отметить, что целью данной работы не

являлось нахождение оптимального распределе-

Конфликт интересов

ния температуры по длине контактного аппарата.

Авторы заявляют об отсутствии конфликта инте-

Полученные экспериментальные данные подтвер-

ресов, требующего раскрытия в данной статье.

ждают возможность целенаправленного управления

протеканием реакции рекомбинации водорода и кис-

лорода за счет изменения характеристик отдельных

Информация об авторах

каталитических элементов контактного аппарата.

Яснев Иван Михайлович, к.х.н., ORCID: https://

Такие изменения могут быть организованы путем

orcid.org/0000-0002-0879-9457

использования в контактном аппарате набора после-

Мельниченко Артем Николаевич, к.т.н., ORCID:

довательно расположенных керамических элементов

с различной каталитической активностью или с моза-

Гурский Владимир Сергеевич, д.т.н., ORCID:

ичным распределением катализатора на поверхности

сотовых блоков.

Список литературы

Выводы

[1] Кириллов И. А., Харитонова Н. Л., Шарафутди-

Установлено, что при больших содержаниях во-

нов Р. Б., Хренников Н. Н. Обеспечение водород-

дорода в газовой смеси (2 об%) в случае ее принуди-

ной безопасности на атомных электростанциях с

тельной подачи на контактный аппарат все исследу-

водоохлаждаемыми реакторными установками.

емые образцы катализаторов обеспечивают высокую

Современное состояние проблемы // Ядерная и ра-

эффективность процесса рекомбинации радиолити-

диационная безопасность. 2017. № 2 (84). С. 26-37.

ческих газов. Максимальная нагрузка на катализатор

[2] Соловьев С. А., Орлик С. Н. Структурно-функцио-

для РК-102-12 (при содержании водорода в газовой

нальный дизайн катализаторов очистки газовых

смеси 2 об%) составила 70 000 ч-1. Лучшие результа-

выбросов двигателей внутреннего сгорания //

912

Яснев И. М. и др.

Кинетика и катализ. 2009. Т. 50. № 5. С. 734-744

[5] Trueba M., Trasatti S. P. γ-Alumina as a support for

[Solovev S. A., Orlik S. N. Structural and functional

catalysts: A review of fundamental aspects // Eur.

design of catalytic converters for emissions from

J. Inorg. Chem. 2005. N 17. P. 3393-3403 https://

internal combustion engines // Kinet. Catal. 2009. V. 50.

doi.org/10.1002/ejic.200500348

N 5. P. 705-714.

[6] Пахомов Н. А. Научные основы приготовления

катализаторов. Введение в теорию и практику.

[3] Govender S., Friedrich H. B. Monoliths: A review of

Новосибирск: Изд-во СО РАН, 2011. C. 208-214.

the basics, preparation methods and their relevance to

[7] Пат. РФ 2222060 (опубл. 2004). Рекомбинационное

oxidation // Catalysts. 2017. V. 7. N 2. P. 62-67. https://

устройство и способ каталитической рекомбинации

doi.org/10.3390/catal7020062

водорода и/или монооксида углерода с кислородом

[4] Su J., Liu Q., Liu Z., Huang Z. Honeycomb CuO/Al2O3/

в газовой смеси.

Cordierite catalyst for selective catalytic reduction of

[8] Пат. РФ 2461900 (опубл. 2012). Пассивный автока-

NO by NH3 — effect of Al2O3 coating // Ind. Eng.

талитический рекомбинатор водорода и кислорода

Chem. Res. 2008. V. 47. N 13. P. 4295-4301. https://

со ступенчато увеличивающейся в направлении га-

doi.org/10.1021/ie800105p

зового потока скоростью каталитической реакции.