Журнал прикладной химии. 2020. Т. 93. Вып. 7

УДК 544.4.032.7, 544.47, 544.478

ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ СИНТЕЗ-ГАЗА:

ОСНОВЫ, ПРОБЛЕМЫ, ПЕРСПЕКТИВЫ

© Д. А. Макеева1, Л. А. Куликов1*, М. И. Афокин2, М. И. Князева2,

Э. А. Караханов1, А. Л. Максимов1,2

1 Московский государственный университет им. М. В. Ломоносова,

119991, г. Москва, ул. Ленинские горы, д. 1, стр. 3

2 Институт нефтехимического синтеза им. А. В. Топчиева РАН,

119991, г. Москва, Ленинский пр., д. 29, стр. 2

* E-mail: mailforleonid@mail.ru

Поступила в Редакцию 4 июня 2020 г.

После доработки 4 июня 2020 г.

Принята к публикации 12 июня 2020 г.

В обзоре рассмотрены актуальные достижения в области создания катализаторов получения аро-

матических углеводородов из синтез-газа. Рассмотрены как термодинамические аспекты процесса

конверсии синтез-газа в ароматические углеводороды, так и влияние свойств каталитической си-

стемы на состав и выход продуктов реакции. Приведены механизмы протекания данного процесса

на различных катализаторах, рассмотрено влияние активной фазы катализатора и особенностей

строения носителя на активность, стабильность и селективность катализаторов. Показано, что

состав активной фазы катализатора влияет на строение образующихся промежуточных продуктов

реакции и на выбор температуры проведения процесса и скорости подачи сырья. Основными факто-

рами, влияющими на селективность образования ароматических соединений, являются строение пор

в используемом носителе и его кислотность. Наибольший выход ароматических соединений можно

достичь при максимально близком расположении разных типов активных центров в катализаторе —

металлической фазы и кислотных центров носителя.

Ключевые слова: синтез-газ; катализ; цеолиты; ароматические углеводороды; переходные металлы

DOI: 10.31857/S0044461820070014

Введение

2-6% [1, 2]. Большая часть ароматических веществ

(~70%) производится либо путем каталитического

Ароматические углеводороды, в особенности

крекинга нафты, либо экстракцией из каменноуголь-

бензол-толуол-ксилольная фракция (БТК-фракция),

ной смолы [3, 4].

широко используются в нефтехимической промыш-

Актуальна разработка эффективных альтернатив-

ленности для производства пластиков, полимеров,

ных методов получения ароматических соединений.

растворителей, пестицидов, красок и клеев. Мировое

Как правило, такие методы основаны на максимально

потребление продуктов на основе ароматических

эффективном использовании углеродсодержащего

углеводородов достигает 140 млн тонн/год, при этом

сырья и вовлечении в переработку возобновляемых

наблюдается ежегодный рост их потребления на

источников углерода. Так, известен способ получения

915

916

Макеева Д. А. и др.

ароматических углеводородов ароматизацией мета-

одностадийного получения ароматических углево-

на; однако высокий выход ароматических продуктов

дородов из синтез-газа, формулирование основных

недостижим в связи с термодинамическими ограни-

принципов работы данных катализаторов и способов

чениями. Даже при 700°C скорость данного процесса

улучшения их характеристик и проведение оценки

достаточно мала [5-7]. Известен способ получения

технико-экономических параметров процесса синтеза

ароматических углеводородов на основе ароматиза-

аренов из синтез-газа.

ции метанола и диметилового эфира, а также жирных

газов, однако эти способы предполагают конверсию

Основы процесса

уже синтезированных соединений в ароматические

соединения. Кроме того, данные вещества сами по

Синтез-газ — смесь CO и H2, содержащая оста-

себе являются ценными продуктами нефтехимии.

точные количества CO2, — ключевое сырье в химиче-

И метанол, и диметиловый эфир, и легкие олефи-

ской, нефтяной и энергетической промышленности.

ны могут быть получены из синтез-газа на соответ-

Уникальность синтез-газа заключается в универ-

ствующих катализаторах, поэтому интересна задача

сальности методов его получения и дальнейшего

по разработке катализаторов, которые совмещали бы

использования. Он может быть получен не только из

функции по превращению синтез-газа в одно или не-

постепенно истощающихся нефтяных источников, но

сколько из вышеперечисленных соединений и их кон-

и угля, природного газа, биомассы и твердых отходов,

версии в ароматические углеводороды. Производство

что делает его особенно перспективным на фоне по-

ароматических углеводородов из синтез-газа пред-

стоянно растущего потребления энергии, топлив и

ставляется крайне многообещающим, поскольку не

продуктов нефтехимии [8, 9].

требует необходимости проведения дополнитель-

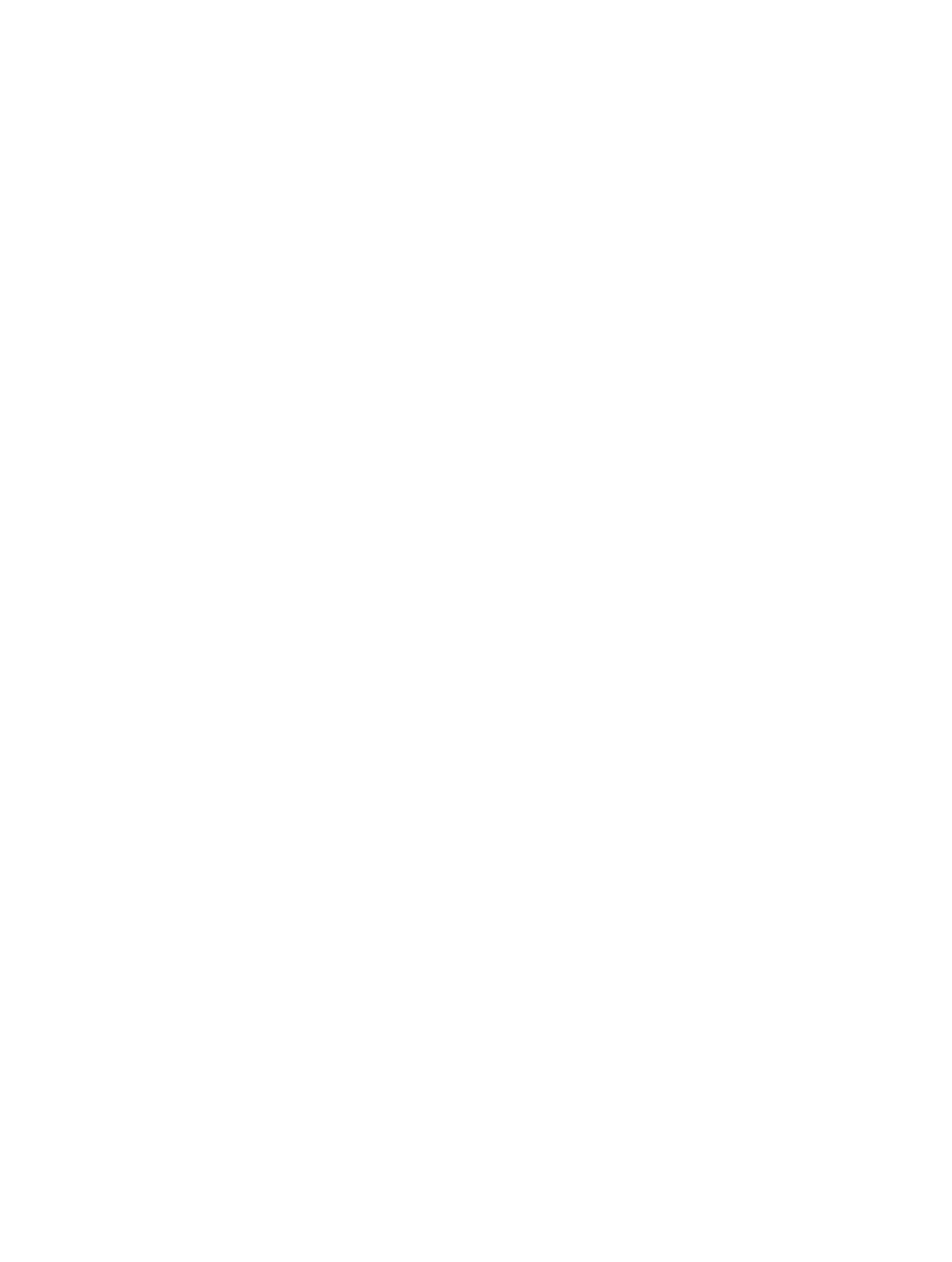

Превращение синтез-газа в продукты происходит

ных процессов разделения продуктов реакции, как,

на поверхности переходных металлов. Критическим

например, в процессе MTG (methanol-to-gasoline,

фактором в конверсии синтез-газа является акти-

превращение метанола в углеводороды бензиновой

вация молекул CO и H2 (рис. 1). Под активацией в

фракции) [1, 4].

данном случае понимается сорбция данных молекул

Тем не менее для создания эффективной техно-

на поверхности металлов и их дальнейшее взаимо-

логии конверсии синтез-газа в ароматические угле-

действие.

водороды необходимо решить ряд фундаменталь-

Адсорбция молекулы водорода на поверхности

ных и технических задач. Например, необходимо

большинства металлов сопровождается ее диссоциа-

добиться баланса между скоростями образования из

цией. Адсорбция CO может протекать как по диссо-

синтез-газа полупродуктов превращения (метанол,

циативному, так и недиссоциативному механизму в

диметиловый эфир, легкие олефины) и их конверсией

зависимости от природы переходного металла. Это в

в ароматические углеводороды. Не менее важная за-

свою очередь влияет на состав продуктов реакции и

дача — удалять образующиеся в ходе реакции арома-

их распределение [10].

тические углеводороды с поверхности катализатора.

Способ активации CO по большей части опреде-

Размер молекул ароматических углеводородов часто

ляется электронным строением металла. Например,

сопоставим с размером пор в используемых катали-

на поверхности меди и палладия происходит недиссо-

заторах и значительно превосходит размер молекул

циативная сорбция CO и дальнейшее образование

остальных газообразных участников реакции. По

метанола, что связано с крайне низким значением

этой причине они плохо десорбируются с поверх-

теплоты адсорбции молекулы CO на данных метал-

ности катализатора, из-за чего на нем происходит

лах. На молибдене и ванадии теплота адсорбции СО

образование углеродных отложений, и катализатор

достаточно высока, поэтому на их поверхности про-

дезактивируется. В том числе из-за этого сложно до-

исходят диссоциативная адсорбция СО и образование

биться одновременно высокой конверсии синтез-газа

карбидов металлов. Катализаторы на основе родия,

и высокой селективности образования ароматических

характеризующегося умеренной теплотой сорбции

углеводородов. Наконец, оба процесса — превраще-

СО, позволяют селективно получать этанол и другие

ние синтез-газа в полупродукты и их дальнейшая

низкомолекулярные оксигенаты, образующиеся при

конверсия в ароматические углеводороды — экзо-

олигомеризации продуктов взаимодействия CO и

термические, поэтому не менее важен поиск решения

H2. В процессах с участием катализаторов на осно-

для отвода выделяющегося в ходе реакции тепла.

ве железа и кобальта, для которых теплота сорбции

Цель настоящего обзора — проведение анализа

молекулы СО выше, чем у родия, но меньше, чем

литературных данных по разработке катализаторов

у хрома, молибдена и вольфрама, продукты олиго-

Получение ароматических углеводородов из синтез-газа: основы, проблемы, перспективы

917

Рис. 1. Механизм активации молекул СО и Н2 на поверхности металлов с образованием различных продуктов

(адаптировано из работы [8]).

меризации включают более тяжелые углеводороды

металлы, а также добавляя промоторы и ингибиторы,

с количеством атомов углерода 5 и более [11-13].

можно производить тонкую настройку катализатора

Следовательно, состав продуктов взаимодействия

под требуемый продукт и направлять процесс по

водорода и монооксида углерода на поверхности ме-

заданному пути.

таллов определяется силой взаимодействия молекулы

Важные характеристики катализаторов — состав

СО с металлом и возможностью диссоциативной

и пористые свойства материалов-носителей частиц

сорбции молекулы водорода на поверхности метал-

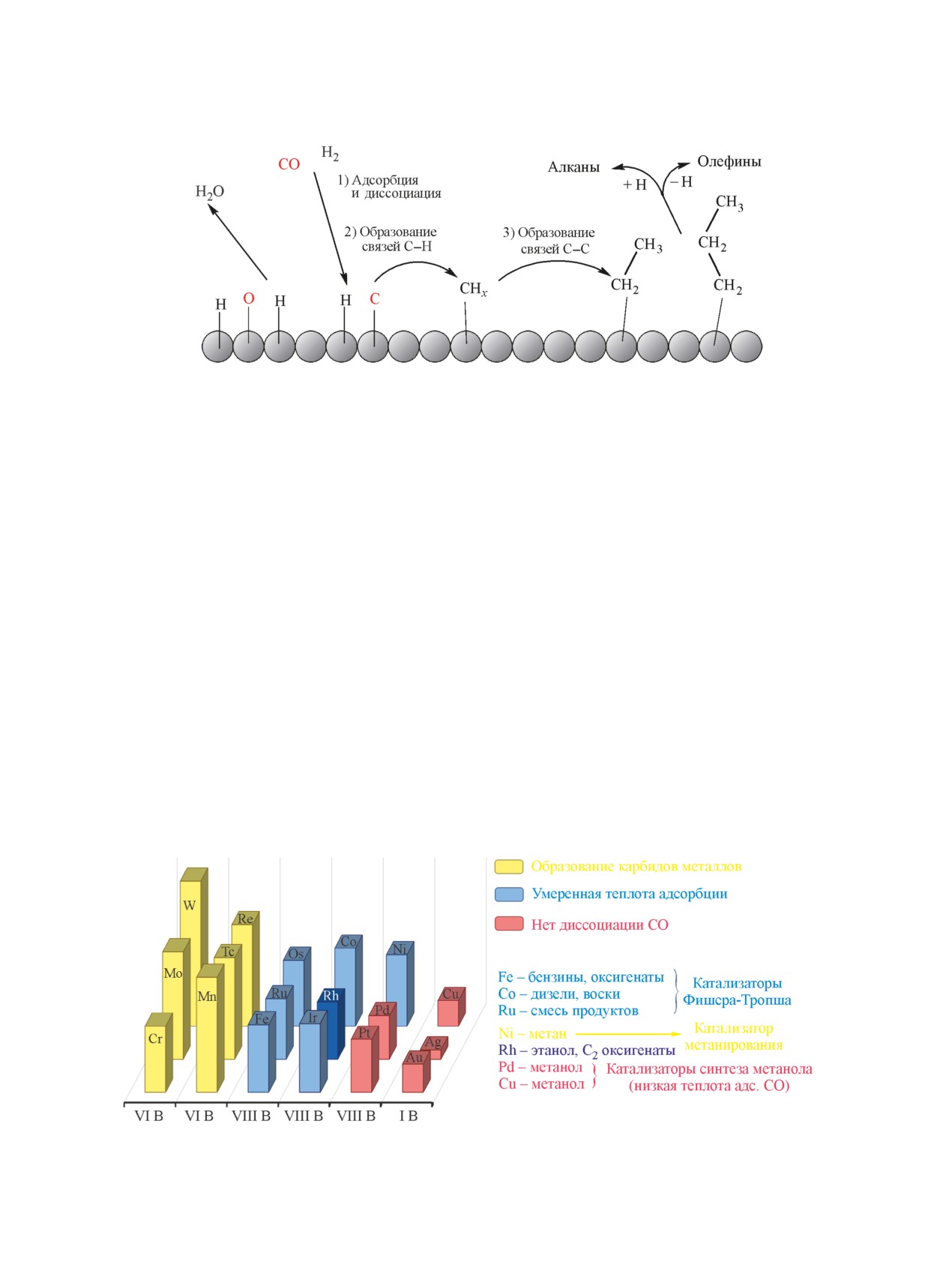

и соединений переходных металлов. Наибольшее

ла. С увеличением теплоты сорбции СО возрастает

распространение получили катализаторы на основе

длина углеродной цепи и средняя масса получаемых

цеолитов — алюмосиликатных материалов, обла-

продуктов реакции, но при этом также увеличивается

дающих упорядоченной микропористой структу-

и вероятность образования карбидов металлов.

рой с контролируемыми показателями кислотности

Таким образом, в зависимости от природы ис-

и высокой термической стабильностью. Наличие

пользуемого металла основными промежуточными

кислотных центров в цеолитах обеспечивает оли-

продуктами конверсии синтез-газа будут оксигенаты

гомеризацию продуктов взаимодействия СО и H2, а

(метанол, этанол, диметиловый эфир и т. п.) либо

их особая пористая структура позволяет получать с

углеводороды (олефины, алканы), которые могут

наибольшим выходом именно ароматические углево-

претерпевать дальнейшие превращения в требуемые

дороды (рис. 3).

продукты (рис. 2). Выбирая оптимальные методы

Синтезируемые на основе цеолитов катализаторы

синтеза активной фазы и определенные переходные обладают сразу двумя типами активных центров и

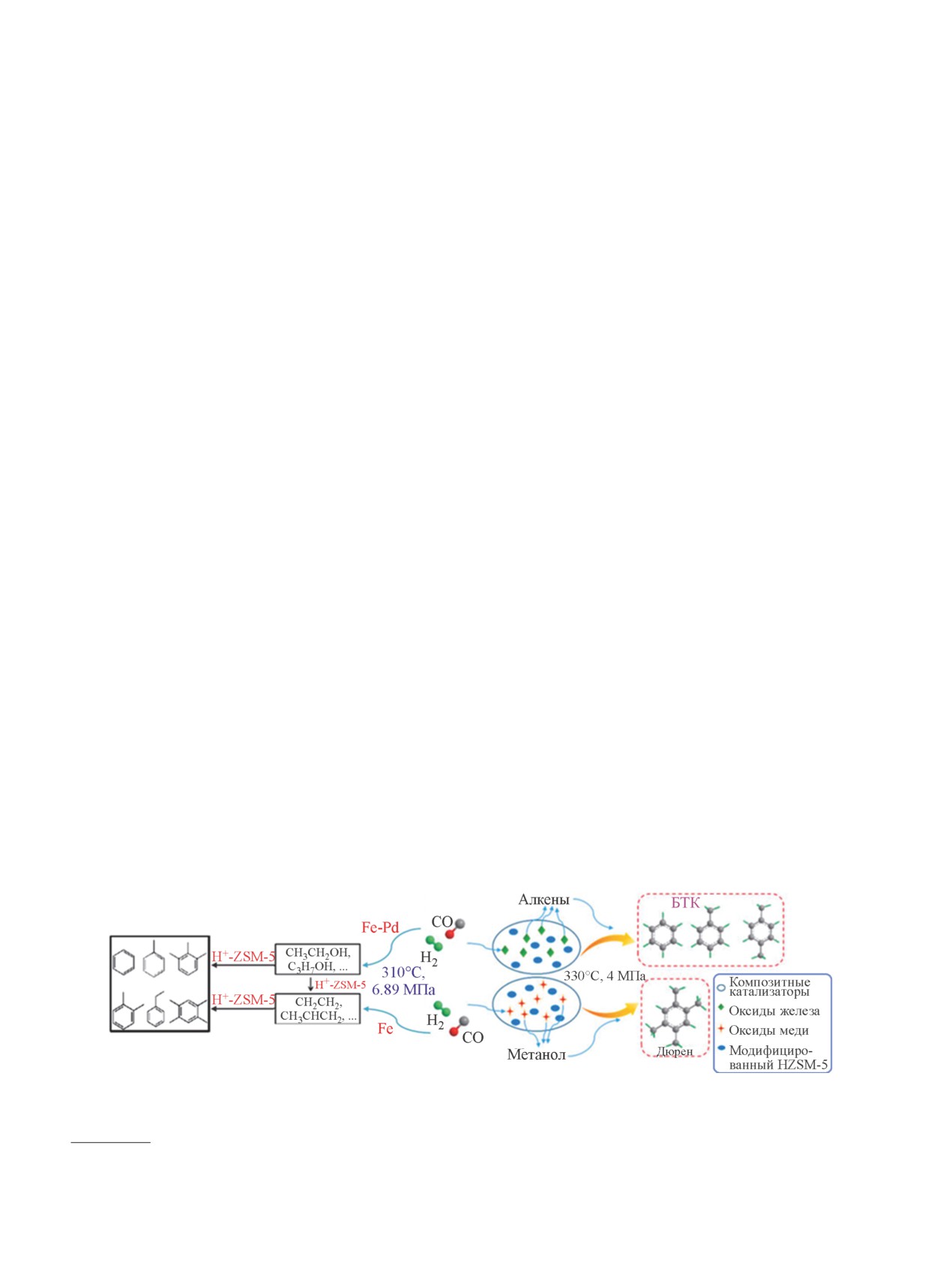

Рис. 2. Поведение различных переходных металлов при диссоциации CO и образующиеся при его гидрировании

продукты (по данным работы [8]).

918

Макеева Д. А. и др.

Рис. 3. Упрощенная схема реакций, происходящих при прямом синтезе ароматических мономеров из синтез-газа,

при использовании бифункциональных катализаторов (адаптировано из работы [15]).

называются бифункциональными. Первый тип ак-

кислотных центрах в порах катализаторов. Оценить

тивных центров — металлы, на которых происходит

вероятность протекания каждой конкретной стадии

взаимодействие составляющих синтез-газа, второй —

и процесса в целом в заданных условиях можно с

кислотные центры цеолитов, на которых происходит

помощью расчета энергий Гиббса и констант равно-

конверия образовавшихся на металлах интермедиатов

весия реакций.

в ароматические углеводороды. Основная задача при

Отметим, что с увеличением температуры энергия

направленном синтезе таких катализаторов — по-

Гиббса процессов получения из синтез-газа метанола,

добрать наиболее оптимальную комбинацию метал-

олефинов и ароматических углеводородов (процессы

ла и цеолита, которая позволит с высоким выходом

STM, STO и STA соответственно) возрастает, а оли-

получать селективно ароматические соединения.

гомеризации метанола в олефины и ароматические

Разработка новых катализаторов включает изучение

углеводороды (процессы MTO и MTA соответствен-

влияния на состав и выход продуктов реакции хими-

но), наоборот, уменьшается. При положительном зна-

ческого состава цеолита и строения его пор, природы

чении энергии Гиббса равновесие смещено в сторону

и количества используемого металла, их химической

исходных реагентов, при отрицательном — в сторону

формы и распределения по объему носителя [14].

продуктов.

Если в качестве промежуточных соединений обра-

зуются олефины, то подобрать оптимальные условия

Термодинамические аспекты процесса

реакции оказывается легче: как синтез олефинов из

и оптимизация условий

синтез-газа (STO), так и их конверсия в ароматиче-

Каскадный процесс конверсии синтез-газа состоит

ские соединения протекает в интервале температур

из множества последовательных стадий и реакций,

350-400°С. Между тем подобрать оптимальные ус-

как обратимых, так и необратимых. Скорость каждой

ловия для одновременного осуществления процессов

отдельной стадии зависит от условий проведения

получения метанола из синтез-газа (STM) и получе-

процесса, что обеспечивает вариативность направле-

ния ароматических веществ из метанола (MTA) на

ний его протекания и широкий спектр возможных по-

одном катализаторе достаточно сложно. Образование

лучаемых продуктов. Как отмечалось в предыдущем

ароматических углеводородов из метанола в порах

разделе, в зависимости от природы используемого

цеолитов требует проведения реакции при высоких

металла возможно образование в качестве интерме-

температурах — как правило, более 400°С. Это об-

диатов метанола, диметилового эфира и различных

условлено кинетическими ограничениями реакции

углеводородов — преимущественно алканов и олефи-

из-за высокой энергии активации процесса образо-

нов. Механизмы превращения данных соединений в

вания связи С-С. В то же время получение метанола

ароматические продукты схожи. Из метанола и диме-

из синтез-газа при данных температурах термодина-

тилового эфира на кислотных центрах катализаторов

мически невыгодно. Если же температуру процесса

происходит образование легких олефинов, которые в

снижать до более выгодной для получения метанола

дальнейшем подвергаются олигомеризации, циклиза-

(350°С), то снижаются скорости реакций дегидри-

ции и ароматизации. Если в качестве интермедиатов

рования, олигомеризации и циклизации метанола на

образуются алканы и олефины, то они подвергают-

кислотных центрах цеолита, и основными продук-

ся дегидрированию, циклизации и ароматизации на

тами реакции будут метан и парафины C2-C4. Тем

Получение ароматических углеводородов из синтез-газа: основы, проблемы, перспективы

919

не менее одностадийное получение ароматических

с использованием катализаторов Cr2O3-ZnO и Zn-

углеводородов из метанола все же возможно: при тем-

ZrO2, традиционно применяемых в синтезе метанола,

пературе около 400°С образующийся из синтез-газа

было обнаружено, что оптимальными температурами

метанол достаточно быстро претерпевает превраще-

синтеза БТК-фракции являются 375-400°С (рис. 4)

ние в ароматические углеводороды, т. е. его фактиче-

[4, 20].

ская концентрация в продуктах реакции будет ниже

Получение ароматических соединений из син-

равновесной. Благодаря этому, согласно принципу

тез-газа возможно в широком интервале давлений —

Ле-Шателье, равновесие в реакции STM будет сме-

1-90 атм. Выбор давления зависит от используемого

щено в сторону образования метанола.

катализатора, реактора и других параметров процес-

Выход ароматических углеводородов в процессе

са. При повышении давления возрастает конверсия

конверсии синтез-газа крайне чувствителен к таким

CO и доля CO2 в системе. Хотя выход фракции C5+

параметрам реакции, как отношение H2/CO, темпе-

обычно несколько возрастает, доля ароматических

ратура, давление и объемная скорость подачи сырья

углеводородов в ней понижается на фоне более ак-

[1, 4, 16-20].

тивного образования изоалканов в результате реакций

Как правило, превращение синтез-газа в аромати-

гидрирования и изомеризации (рис. 5).

ческие мономеры проводят в интервале температур

Следует обратить внимание на то, что низкие дав-

250-480°С. Повышение температуры процесса при-

ления способствуют ускорению дезактивации катали-

водит к увеличению конверсии CO, однако выходы

затора за счет понижения парциального давления H2

фракции C5+ заметно снижаются, поскольку при вы-

и, как следствие, активного образования углеродных

соких температурах возрастает вклад гидрирования

отложений на поверхности металла [1]. В работах [16,

и изомеризации, характерных для цеолитов при дан-

20] было показано, что изменение давления влияет не

ных температурах (375-450°С), а также ускоряется

только на общий выход ароматических соединений,

дезактивация носителя [1, 16, 17]. Тем не менее с

но и на распределение компонентов данной фракции:

повышением температуры растет селективность по

так, с увеличением давления преобладающими стано-

ароматическим соединениям во фракции C5+, причем

вятся тяжелые продукты C9-C10.

при более низких температурах преобладают полиме-

Увеличение объемной скорости подачи сырья

тилбензолы, а при более высоких — бензол и толуол.

обычно приводит к снижению конверсии CO, по-

Следует отметить, что с ростом температуры зна-

скольку уменьшается время контакта синтез-газа с ка-

чительно увеличивается выход низкомолекулярных

тализатором и соответственно степень превращения

продуктов C1-C4 (метана и легких парафинов), а

сырья в тяжелые продукты (рис. 6). Преобладающими

также CO2 в результате более интенсивного протека-

становятся низкомолекулярные вещества — метан и

ния реакции водяного газа. При проведении процесса

парафины C2-C4, также возрастает доля олефинов.

синтеза ароматических углеводородов из синтез-газа

При понижении объемной скорости содержание аро-

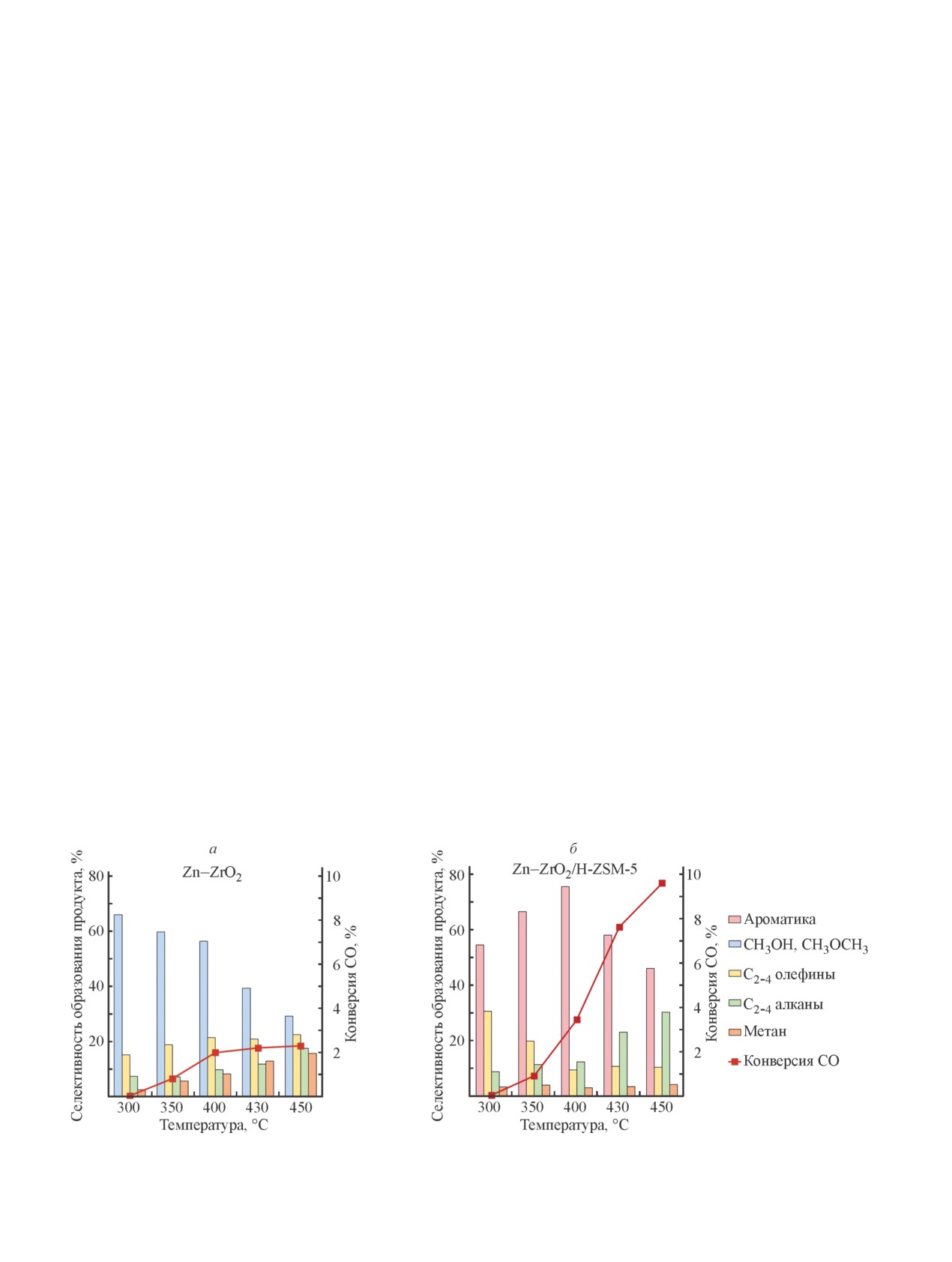

Рис. 4. Зависимость превращения синтез-газа в ароматические мономеры от температуры с участием катализаторов:

Zn-ZrO2 (а) и Zn-ZrO2/ZSM-5 (б) (по данным [4]).

920

Макеева Д. А. и др.

Рис. 5. Влияние изменения давления на конверсию CO и селективности образования CO2 и углеводородов (а), рас-

пределение углеводородов (б) и распределение продуктов во фракции C5+ (жидкие углеводороды) (в) при проведении

реакции в присутствии катализатора Fe-Pd/ZSM-5 (T = 310°С, объемная скорость подачи сырья 3000 ч-1) [16].*

Рис. 6. Активность катализатора Mo-ZrO2/ZSM-5 при различном времени контакта с сырьем (H2/CO = 2, P = 3 МПа,

T = 400°С) (по данным работы [4]).

* Разрешение на публикацию получено 11.06.2020, © 2014 American Chemical Society.

Получение ароматических углеводородов из синтез-газа: основы, проблемы, перспективы

921

матики во фракции C5+ увеличивается, растет доля

С увеличением соотношения H2/CO возрастает

ароматических соединений с большим соотношени-

степень превращения CO, кроме того, наблюдается

ем C/H (три- и тетраметилбензолов, диметилнафта-

подавление реакции водяного газа и повышение вы-

линов) [1, 16, 17]. В работе [17] было исследовано

хода фракции C5+ [1, 4]. В работе [20] было показано,

влияние величины объемной скорости подачи сырья

что увеличение доли H2 способствует реакциям ги-

в процессе превращения синтез-газа в ароматические

дрирования и образованию метана и парафинов, в то

углеводороды с использованием бифункциональных

время как повышение содержания CO обеспечивает

катализаторов на основе Co-Ni-ZrO2 и ZSM-5. Было

больший выход ароматических веществ, поскольку

отмечено, что в то время как изменение объемной ско-

более выгодными становятся реакции конденсации.

рости подачи сырья при использовании Co-Ni-ZrO2

Оптимальное отношение водорода к монооксиду угле-

(катализатора, используемого в синтезе Фишера-

рода находится в диапазоне H2/CO = 1-2 (моль/моль)

Тропша) почти не оказывает влияния на распреде-

(рис. 7).

ление углеводородов, в случае Co-Ni-ZrO2/ZSM-5

Важную роль в сохранении стабильности и актив-

этот параметр эксперимента становится значимым.

ности катализатора играет расстояние между актив-

Данный факт демонстрирует, что при изменении па-

ными компонентами бифункционального катализа-

раметров, влияющих на время контакта сырья с ката-

тора, поскольку это один из способов регулирования

лизатором, цеолитный компонент играет решающую

диффузионных ограничений. Реализация процесса

роль в изменении распределения продуктов.

превращения синтез-газа в ароматические соедине-

Рис. 7. Влияние отношения CO/H2 на конверсию CO (а), распределение продуктов реакции (б), распределение

компонентов фракции C5+ (в) (Т = 400°С, Р = 30 атм) [20].*

* Разрешение на публикацию получено 11.06.2020, © 1997 American Chemical Society.

922

Макеева Д. А. и др.

ния возможна в реакторах как с одним, так и с двумя

0.45-0.90 мм до 20-50 нм в случае ZnCrOx и 2-4 мкм

слоями катализатора [21, 22] (рис. 8).

в случае кристаллитов ZSM-5 позволило добиться

В реакторе с двумя слоями катализатора вначале

увеличения выхода ароматических углеводородов с

происходит превращение синтез-газа в интермедиаты

21.5 до 54.5% [25]. При близком расположении ком-

на первом слое, а затем протекает образование арома-

понентов катализатора образующиеся на активных

тических углеводородов на втором слое катализатора.

центрах металла интермедиаты легко диффундируют

Однако данный способ проведения процесса имеет

в поры цеолитного компонента, что способствует

существенный недостаток: из-за большого расстояния

повышению конверсии CO и выхода ароматических

между двумя типами активных центров как конверсия

соединений. Внедрение металлов в структуру цео-

СО, так и общий выход ароматических углеводородов

лита также препятствует их спеканию. Тем не менее

достаточно низкие. Это справедливо при образовании

тесный контакт активных центров металла и поверх-

в качестве интермедиата как метанола, так и олефи-

ности цеолита может приводить к обмену протонами

нов. В первом случае низкий выход ароматических

между ними и блокированию кислотных центров

соединений связан с низкой конверсией СО на первом

носителя [26-28]. В результате этого снижается кон-

слое катализатора. Это в свою очередь обусловлива-

версия CO и возрастает выход метана.

ется термодинамическими ограничениями реакции

синтеза метанола и потерей активности катализато-

Влияние структуры носителя

ров при температурах выше 350°С, необходимых для

получения ароматических соединений из метанола

Влияние пористой структуры. Для получения

[23]. Во втором случае образующиеся на металличе-

ароматических соединений из синтез-газа необходи-

ских активных центрах олефины успевают вступить в

мо наличие кислотного компонента в составе ката-

реакцию с водородом до перехода на кислотные цен-

лизаторов, отвечающего за олигомеризацию, цикли-

тры катализатора, и основными продуктами реакции

зацию и ароматизацию продуктов взаимодействия

становятся насыщенные углеводороды [24]. Отметим,

CO и H2. Чаще всего в данном процессе используют

что проведение процесса в реакторе с двумя слоями

цеолиты, а именно цеолит со структурой MFI (типа

катализатора имеет и свои преимущества. Например,

ZSM-5) и морденит (MOR).

в таком реакторе можно настраивать температурный

Впервые гибридные материалы, объединяющие

режим для каждого активного компонента и прово-

традиционные катализаторы Фишера-Тропша и

дить регенерацию катализаторов.

синтеза метанола из синтез-газа с цеолитами, были

Близость компонентов катализатора может быть

получены в 1979 г. исследователями из Mobil Oil

обеспечена либо механическим смешением (гранул

Corporation. Синтезированные материалы проявля-

или порошков), либо иммобилизацией металла на

ли активность как в превращении оксида углерода

поверхности цеолита. При механическом смеше-

и водорода в метанол или углеводороды, так и их

нии размер гранул играет критическую роль [4, 21,

дальнейшей конверсии в ароматические продукты

25]. Уменьшение размера гранул бифункционально-

[29, 30]. Крайне важным результатом стало снятие

го катализатора, состоящего из ZnCrOx и ZSM-5, с

ограничений распределения получаемых продуктов

реакции по числу атомов углерода, накладываемых

степенной зависимостью, называемой распределе-

нием Андерсона-Шульца-Флори и традиционно

используемой для прогнозирования распределения

продуктов конверсии синтез-газа.

Иммобилизация переходных металлов (Fe, Zr и

Zn-Cr) в поры ZSM-5 существенно смещает распре-

деление получаемых углеводородов в сторону арома-

тических веществ бензинового ряда (C6-C10) с пода-

влением образования олефинов и оксигенатов [29].

Образующиеся на поверхности металлов интермеди-

аты — олефины и оксигенаты — претерпевают даль-

нейшие превращения на кислотных центрах цеолитов

до того, как смогут диффундировать из внутреннего

Рис. 8. Примеры расположения компонентов бифунк-

ционального катализатора относительно друг друга

пространства пор в реакционную среду. Ключевую

в одном реакторе (адаптировано из работы [22]).

роль в данных превращениях играют особенности

Получение ароматических углеводородов из синтез-газа: основы, проблемы, перспективы

923

строения пористой структуры цеолитов. Так, при

образованию в ходе реакций более разветвленных

формировании кристаллической структуры цеолита

продуктов (C11+), а в некоторых случаях и значитель-

ZSM-5 (средний размер пор ~5.5 Å) образуется си-

ных количеств метана [29].

стема пересекающихся под прямыми углами каналов,

В работе [34] на примере Fe- и Zr-содержащих

имеющих в сечении форму 10-членных колец. Данная

катализаторов было показано, что использование

система состоит из прямых и «синусоидальных» ка-

данных цеолитов в качестве компонента катализа-

налов. Прямые каналы имеют в сечении форму почти

тора существенно повышает выход ароматических

правильного круга (5.4 × 5.6 Å), а сечение синусои-

углеводородов. Так, превращение синтез-газа на

дальных каналов имеет форму эллипса (5.1 × 5.5 Å).

катализаторе Fe/Al2O3 приводит к преимуществен-

Благодаря подобному строению пористой струк-

ному образованию олефинов в качестве продуктов

туры молекулы интермедиатов входят в цеолит по

реакции. Также в продуктах обнаружено значитель-

синусоидальным каналам, не испытывая диффузион-

ное (до 14%) содержание оксигенатов. Добавление

ных ограничений, а продукты выходят из материала

к данному катализатору цеолита ZSM-5 путем фи-

по линейным каналам [24]. Следует отметить, что

зического смешивания двух материалов приводит к

форма каналов ZSM-5 облегчает диффузию линейных

увеличению общей конверсии СО, при этом резко

углеводородов и затрудняет ее для разветвленных, что

возрастает содержание ароматических углеводородов

позволяет добиваться селективности по геометрии мо-

БТК-фракции (до 25% от общего содержания продук-

лекулы, в частности, образование пара-ксилола стано-

тов фракции С5+), снижается количество олефинов и

вится более предпочтительным по сравнению с други-

кислородсодержащих соединений.

ми продуктами ароматического ряда (рис. 9) [19, 27, 31].

Аналогичная картина наблюдается при сравнении

Морденит (цеолит MOR) обладает схожими свой-

циркониевых катализаторов на основе силикагеля

ствами с цеолитом MFI (типа ZSM-5). Так, цеолит

и цеолитов ZSM-5 и MOR. В случае катализатора

ZSM-5 обладает обратной мордениту топологией

Zr/SiO2 около трети продуктов составляют кисло-

(MFI — mordenite frame inverted topology); структу-

родсодержащие соединения, а остальную часть —

ра морденита также содержит каналы двух разных

углеводороды, среди которых около 11% — олефины

диаметров. Основной тип каналов имеет размеры

различного строения. Содержание ароматических

6.5 × 7.0 Å, они разделены вторым типом «синусои-

углеводородов в С5+-фракции составляет около 54%,

дальных» каналов с размерами 2.6 × 5.7 Å [33]. Таким

а доля С6-С10-углеводородов среди них — около

образом, цеолит MOR обладает большими по срав-

46%. При проведении реакции с MOR уменьшает-

нению с цеолитом ZSM-5 порами, что приводит к

ся содержание оксо-продуктов процесса (до 4%) и

Рис. 9. Предполагаемый механизм образования ароматических углеводородов в порах цеолита ZSM-5 из легких

углеводородов с последующей изомеризацией и гидрированием полученных продуктов на внешних кислотных

центрах цеолита [32].*

* Разрешение на публикпцию получено 11.06.2020, © 2011 Royal Society of Chemistry.

924

Макеева Д. А. и др.

олефинов (до 8%), а подавляющее большинство (до

связи данных протонов с поверхностью цеолита и их

95%) продуктов в С5+-фракции составляют аромати-

количество определяет кислотные свойства материа-

ческие углеводороды. Наилучшие результаты были

ла. Данные параметры помимо химического состава

получены в реакции с катализатором Zr + ZSM-5,

цеолита (отношения Si/Al) и присутствия ионооб-

при использовании которого достигалось до 14% кон-

менных катионов во многом зависят от структуры

версии СО практически селективно в ароматические

цеолита и его степени кристалличности.

углеводороды С6-С10-ряда.

Для получения ароматических соединений из син-

Также в процессе конверсии синтез-газа в арома-

тез-газа необходим подбор оптимальной кислотности

тические продукты были исследованы цинк-хромо-

применяемого катализатора. При слишком низкой кис-

вые катализаторы, которые отличаются наивысшими

лотности цеолита процесс будет протекать достаточно

показателями конверсии СО в продукты реакции. При

медленно, причем в некоторых случаях распределе-

использовании SiO2 в качестве носителя основны-

ние продуктов смещается в сторону углеводородов

ми продуктами становятся метанол и диметиловый

бензинового ряда (олефинов и изоалканов) [1]. Если

эфир, в меньшей степени — легкие углеводороды

же цеолит будет обладать высокой кислотностью, то

С1-С4-фракции. Применение ZSM-5 позволяет повы-

скорость образования ароматических соединений бу-

сить конверсию СО с 19 до 38% с высоким выходом

дет выше [35]. Однако слишком высокая кислотность

ароматических соединений: доля фракции C5+ в про-

может стать причиной закоксовывания носителя, ги-

дуктах реакции составляет 72%, и она практически

дрирования алкеновых интермедиатов до парафи-

полностью состоит из ароматических углеводородов.

нов, а также усиления процессов крекинга [3, 4, 21].

Общий выход ароматических соединений на данном

Один из способов контроля кислотности материа-

материале наивысший среди рассматриваемых ката-

ла — подбор необходимого химического состава ка-

лизаторов (около 27%).

тализатора, или отношения SiO2/Al2O3. Кислотность

Влияние кислотности носителя. Кислотность цео-

материала повышается с ростом содержания алю-

литов — одно из важнейших свойств данных матери-

миния в образце, т. е. с уменьшением отношения

алов. По природе кислотные центры делят на два ти-

Si/Al. На рис. 10 приведена зависимость конвер-

па — Бренстеда и Льюиса. Как правило, наибольшую

сии СО в продукты реакции от состава цеолита при

активность в кислотно-катализируемых реакциях

использовании катализатора ZnCrOx-ZSM-5 [25].

проявляет первый тип кислотных центров, который

В интервале отношения SiO2/Al2O3 от 0 до 150 на-

обеспечивается протонами, находящимися вблизи

блюдается линейный рост как конверсии СО, так и

алюминий-кислородных тетраэдров каркаса цеолита

выхода ароматических углеводородов, а максималь-

и компенсирующими их отрицательный заряд. Сила

ные значения данных показателей были получены

Рис. 10. Превращение синтез-газа на катализаторе ZnCrOx-ZSM-5.

Слева — распределение продуктов в зависимости от состава цеолита; справа - влияние кислотности цеолита на выход

соответствующих алкилбензолов [25].*

* Разрешение на публикацию получено 11.06.2020, © 1996 Royal Society of Chemistry.

Получение ароматических углеводородов из синтез-газа: основы, проблемы, перспективы

925

при отношении SiO2/Al2O3 около 550. Дальнейшее

льюисовских кислотных центров, способствующих

увеличение отношения оксидов приводит к уменьше-

дегидрированию и соответственно образованию аро-

нию выхода жидких углеводородов и ароматических

матических соединений [21]. В то же время распреде-

соединений. Слишком высокая кислотность цеолита

ление ароматических продуктов реакции практически

больше способствует реакциям крекинга. Кроме то-

не зависит от содержания железа в катализаторе.

го, на распределение ароматических углеводородов

В работе [37] цеолит ZSM-5 модифицировали ни-

значительным образом влияет плотность кислотных

келем и ниобием для уменьшения его кислотности

центров обоих типов в материале. Полиметилбензолы

и увеличения выхода углеводородов БТК-фракции

преобладают при низких значениях плотности; ее по-

(рис. 12). Как в случае катализаторов на основе же-

вышение сопровождается увеличением выхода более

леза, так и в случае катализаторов на основе окси-

легких продуктов, таких как ксилолы и толуол. В то

дов Cu, Zn и Al (CZA) использование модифициро-

же время дальнейшее увеличение силы кислотных

ванных цеолитов повышает выход ароматических

центров приводит к уменьшению селективности по

продуктов реакции. При этом наиболее эффектив-

ароматическим соединениям.

ными в селективном получении углеводородов

Регулировать кислотность цеолита можно введе-

БТК-фракции оказались катализаторы на основе

нием металлов в его структуру, поскольку они спо-

Ni-модифицированного цеолита ZSM-5.

собны блокировать кислотные центры. В работе [36]

В ряде работ поверхность цеолита ZSM-5 была

показано, что введение в ZSM-5 железа уменьшает

модифицирована галлием и палладием. Так, введе-

количество как сильных, так и слабых кислотных

ние галлия в структуру ZSM-5 позволяет получить

центров, снижая кислотность катализаторов (рис. 11).

катализатор, проявляющий значительно большую

При этом количество бренстедовских кислотных цен-

селективность в превращении синтез-газа в арома-

тров уменьшалось, а льюисовских — возрастало, а

тические углеводороды (она возрастала с 7 до 40%)

зависимость отношения количества первых центров

[38]. Однако конверсия СО на данном катализаторе

ко вторым от содержания железа носила линейный

значительно ниже, чем на цеолите ZSM-5, а с ростом

характер. Аналогично результатам, указанным вы-

температуры увеличивается доля неароматических

ше, уменьшение кислотности материала приводило

жидких углеводородов в продуктах реакции. Также

к увеличению выхода ароматических соединений.

катализаторы на основе Ga-ZSM-5 быстрее теряют

Авторы статьи объясняют полученные результаты

активность в ходе процесса.

уменьшением числа бренстедовских кислотных цен-

Похожие результаты были получены в работе [39].

тров, ответственных за крекинг углеводородов с об-

Активность катализаторов на основе железа и мате-

разованием более легких продуктов, и ростом числа

риалов ZSM-5, Ga-ZSM-5 и Pd-ZSM-5 в превраще-

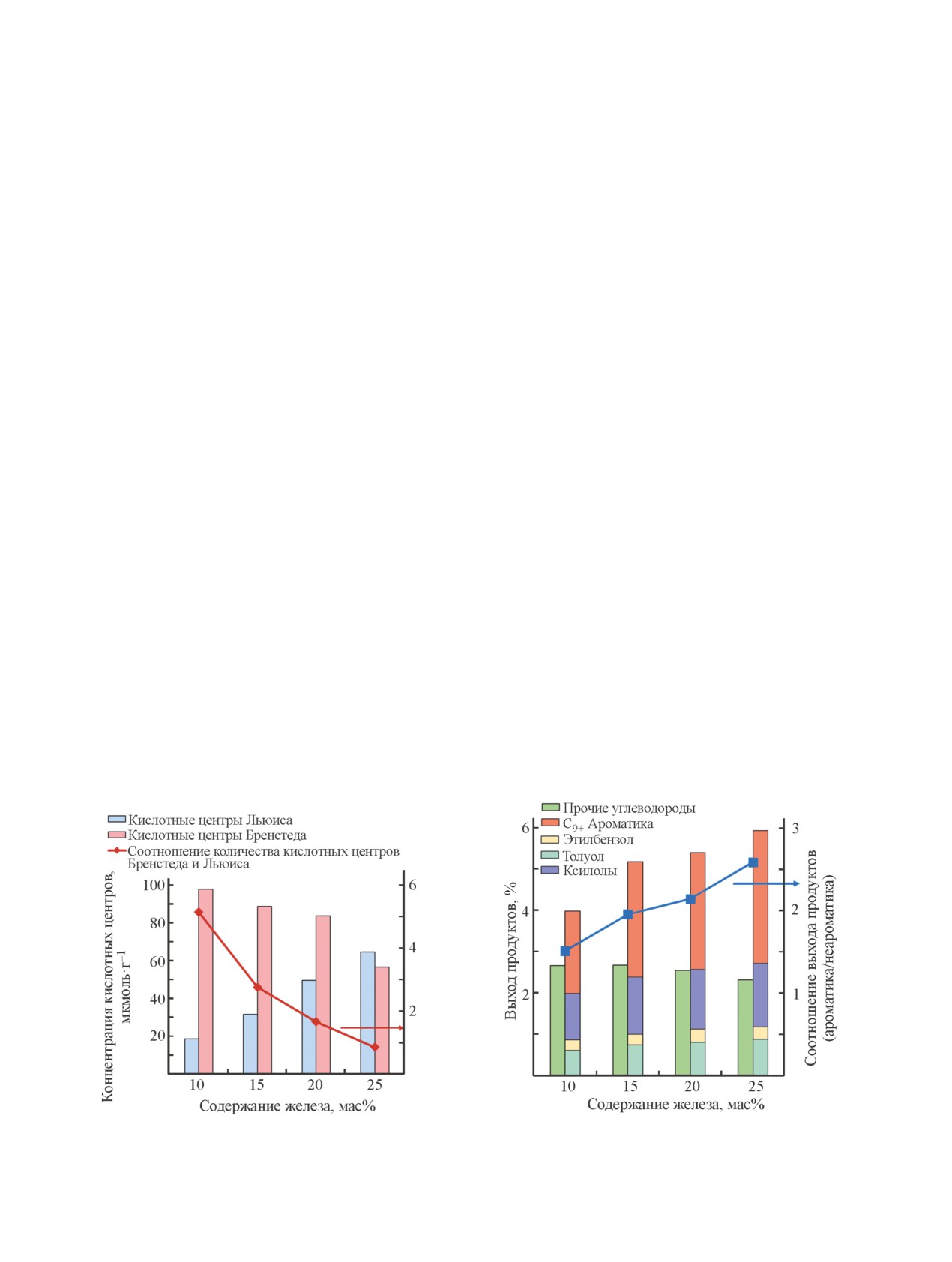

Рис. 11. Содержание льюисовских и бренстедовских кислотных центров в катализаторах типа Fe/ZSM-5 с раз-

личным содержанием железа и результаты конверсии синтез-газа в продукты с участием данных катализаторов

(адаптировано из работы [36]).

926

Макеева Д. А. и др.

Рис. 12. Распределение продуктов реакции на катализаторах на основе модифицированных цеолитов ZSM-5

и Fe2O3-SiO2 и CuO-ZnO-Al2O3 [37].*

нии СО соизмерима, при этом добавление металлов

Подобной стратегии придерживались авторы ис-

способствует образованию легких углеводородов

следования [21] при создании хром-цинкового ги-

(С2-С12). Кроме того, использование катализатора,

бридного катализатора Cr/Zn-Zn/Z5@S1 на основе

содержащего палладий, приводит к большему обра-

цеолита ZSM-5 для прямого синтеза пара-ксилола

зованию алканов в С2-С4-фракции (отношение оле-

из синтез-газа. Нанесение на поверхность цеолита

финов к алканам О/А = 0.03), чем при использовании

силикалита-1 приводило к уменьшению конверсии

немодифицированного катализатора (О/А = 0.59) и

СО в продукты реакции с 60-65 до 55%, но также и

катализатора на основе галлия (О/А = 1.11). Авторы

повышало выход ксилолов с 17 до 36%. Отмечается,

связывают данные результаты с наличием собствен-

что концентрация кислотных центров в материалах

ной кислотности у галлия, а также с активностью

Z5@S1 и Zn/Z5@S1, покрытых силикатной оболоч-

палладия в гидрировании и изомеризации олефи-

кой, ниже, чем у исходных материалов Z5 и Zn/Z5,

нов. По этим же причинам катализаторы на основе

что доказывает эффективность нанесения на поверх-

Ga-ZSM-5 проявляют изначально большую селек-

ность кристаллов цеолита оболочки из SiO2.

тивность в получении из синтез-газа ароматических

В работе [32] отмечено, что модификация по-

углеводородов, но и быстрее подвергаются дезактива-

верхности ZSM-5 SiO2 более эффективна, чем про-

ции из-за образования кокса в порах ZSM-5 (рис. 13).

мотирование цинком, и способствует подавлению

Палладиевые катализаторы, напротив, проявили наи-

протекания процессов изомеризации ксилолов на по-

большую устойчивость в ходе процесса.

верхности цеолита (рис. 14). Аналогичные результаты

Кислотные центры в цеолитах содержатся как в

авторы работы получили и при проведении реакции

порах материала, так и на его внешней поверхности.

с п-этилтолуолом. Так, селективность катализатора

Последние также проявляют активность в кислот-

на основе системы FeMn-ZSM-5 повышается с 20 в

но-катализируемых процессах, однако они менее

случае немодифицированного катализатора до 65%

селективны и способствуют получению полизаме-

в случае катализатора FeMn-5Zn-ZSM-5@Si-2, в

щенных ароматических соединений. Блокирование

котором цеолит ZSM-5 был модифицирован цинком

данных центров способно повысить селектив-

и дважды покрыт SiO2.

ность катализаторов в получении углеводородов

Тем не менее слишком большой слой SiO2 ослож-

БТК-фракции, в особенности пара-ксилола, хотя

няет диффузию субстратов к кислым центрам в порах

общая конверсия СО может при этом уменьшиться

ZSM-5, снижая выход ароматических соединений и

(рис. 9).

жидких углеводородов в целом. Из-за диффузионных

* Разрешение на публикацию получено 11.06.2020, © 2017 American Chemical Society.

Получение ароматических углеводородов из синтез-газа: основы, проблемы, перспективы

927

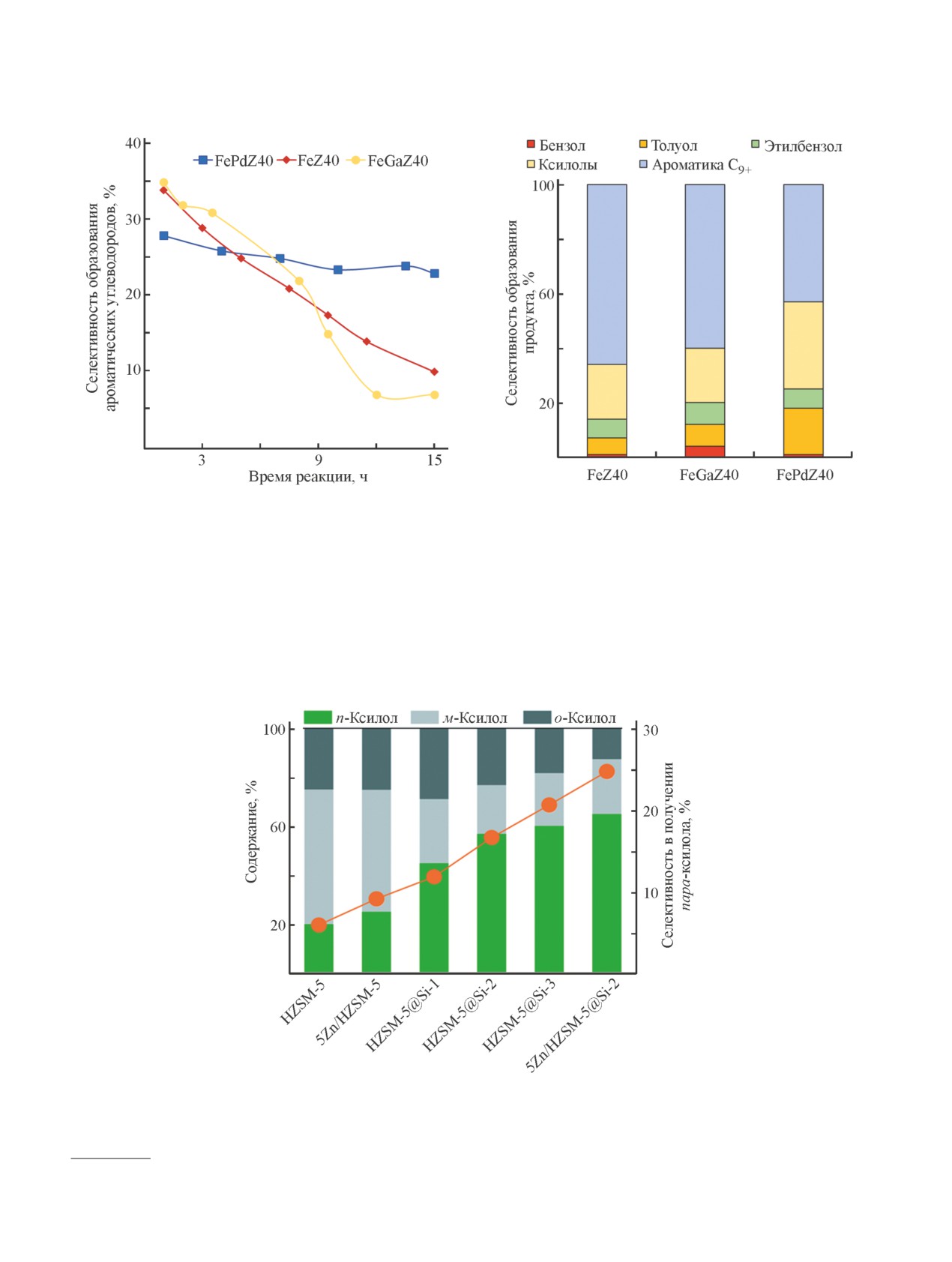

Рис. 13. Селективность образования ароматических углеводородов (слева) и их распределение в продуктах реакции

(справа) в конверсии синтез-газа в арены с участием катализаторов FeZ40, FeGaZ40 и FePdZ40 (по данным [39]).

осложнений продукты реакции содержат значительно

кратным нанесением покрытия, а доля ароматических

больше легких углеводородов, которые не успевают

углеводородов в жидких продуктах реакции падает с

подвергаться ароматизации в порах цеолита ZSM-5.

93 до 87%. Таким образом, нанесение покрытия на

Так, выход ароматических соединений уменьшается с

кристаллы цеолита требует подбора точных условий

33.6 в реакции с катализатором с однократным нане-

проведения реакции для контроля толщины получа-

сением на цеолит покрытия из SiO2 до 24.5% с трех-

емого покрытия.

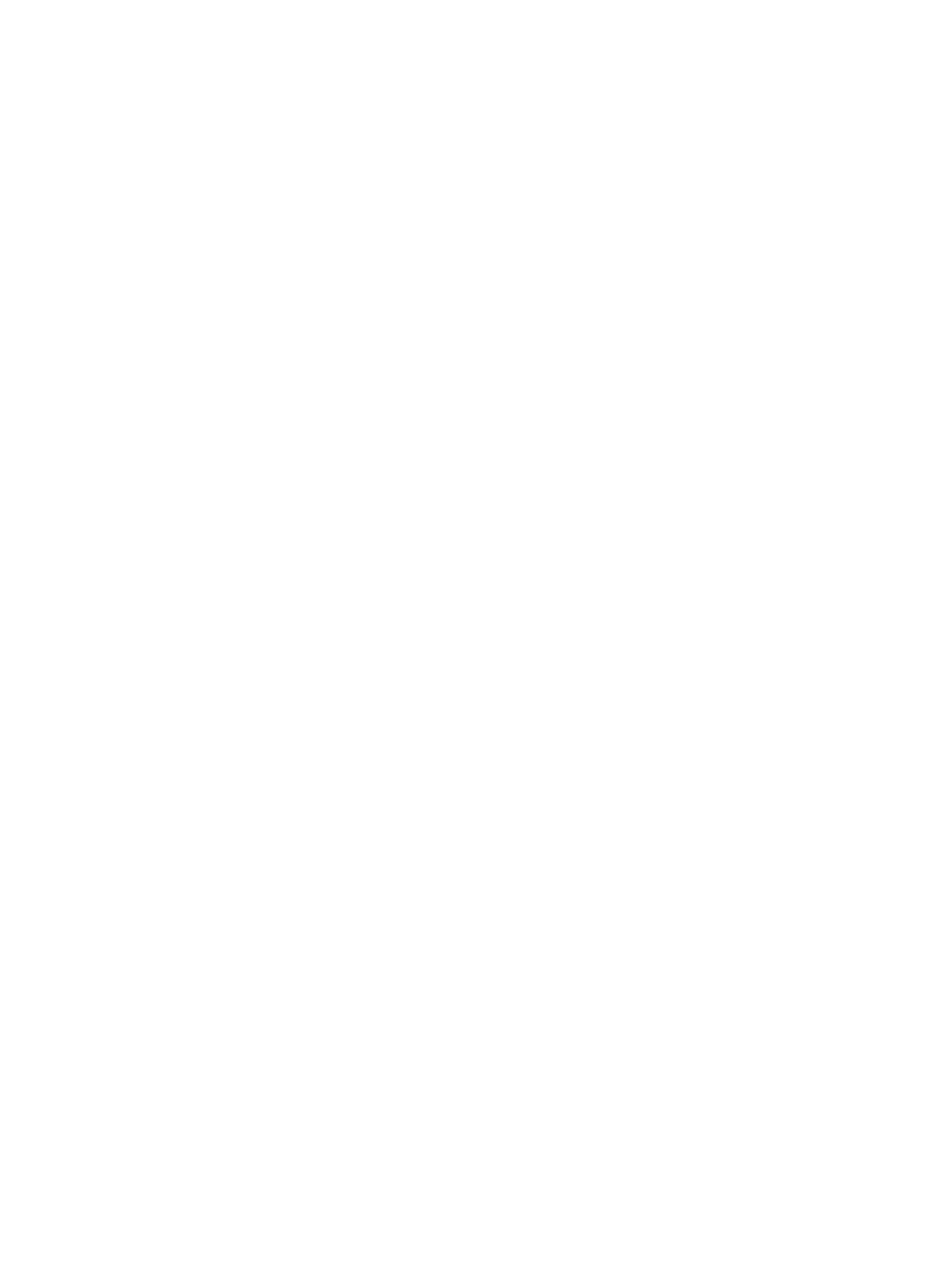

Рис. 14. Содержание пара-, мета- и орто-ксилолов и селективность образования пара-ксилола в ароматических

продуктах реакции на бифункциональных FeMn-ZSM-5 катализаторах, содержащих различные модификации

цеолита ZSM-5 [32].*

* Разрешение на публикацию получено 11.06.2020, © 2011 Royal Society of Chemistry.

928

Макеева Д. А. и др.

Помимо прямого блокирования кислотных цен-

зование алкенов [37], в то время как Cu-Zn-Al [37]

тров цеолитов уменьшение их кислотности возможно

или Pd-Zn-Al [41] дают по большей части полиме-

при обработке щелочами [35, 40]. Кроме изменения

тилбензолы (например, 1,2,4,5-тетраметилбензол), в

кислотности материалов данные процедуры способ-

качестве интермедиатов в данном случае выступают

ствуют образованию дополнительных пор и полостей

метанол или диметиловый эфир.

в цеолите вследствие десиликации. Структуры, ко-

Катализаторы на основе железа являются одними

торые содержат как микро-, так и мезопоры, назы-

из наиболее используемых для синтеза ароматиче-

ваются иерархическими. Наличие мезопор в струк-

ских мономеров из синтез-газа, поскольку оптималь-

туре может способствовать улучшению активности

ная температура синтеза Фишера-Тропша крайне

и стабильности катализатора, поскольку процессы

близка к температурам олигомеризации, крекинга,

диффузии будут менее затрудненными даже при опре-

изомеризации и дегидроциклизации на носителе

деленной степени коксования. Удаление кислотных

ZSM-5, что позволяет избежать дополнительной на-

центров происходит за счет частичного вымывания

стройки параметров процесса [16, 24, 42, 43]. Следует

алюминия и, таким образом, создания дефектов в ре-

отметить роль фазы карбидов железа (FeᵪCᵧ), обе-

шетке цеолита. В работе [40] показано, что катализа-

спечивающей высокую активность и стабильность

тор FeZnNa@0.6ZSM-5a, для которого ƵSM-5 был по-

катализаторов даже при температурах, повышенных

следовательно обработан 0.6 М NaOH и 1 М NH4NO3

по сравнению с условиями синтеза углеводородов

для обеспечения протонного обмена, позволяет полу-

бензинового ряда C5-C11 и легких олефинов [37].

чать значительный выход ароматических углеводоро-

Катализаторы синтеза Фишера-Тропша содержат

дов (50.6%) при сохранении конверсии CO, состав-

по большей части гематит (Fe3O4), который при вы-

ляющей 88.8%. Концентрация щелочного раствора

соких температурах под действием молекулярного

должна тщательно регулироваться. Так, катализатор

водорода и (или) при карбонизации в атмосфере син-

на основе цеолита, обработанного 2 M NaOH, демон-

тез-газа восстанавливается [8]. Степень восстанов-

стрирует значительное снижение селективности по

ления и карбидизации катализатора зависит от типа

ароматическим соединениям (26.9%), хотя конверсия

прекурсора, использовавшегося при его создании, а

CO оставалась довольно высокой. Данный результат

уже восстановленные частицы железа в присутствии

обусловлен избыточной дисиликацией, в результате

кислотного компонента хуже переходят в карбидную

которой кислотность материала, напротив, увеличи-

фазу [1, 44-47].

вается. Тем не менее отмечается, что образование

Добавление к железосодержащим катализаторам

мезопор в структуре цеолита не всегда помогает уве-

щелочных промоторов (K, Na) способствует увеличе-

личить активность катализатора за счет упрощения

нию основности поверхности катализатора, степени

диффузии реагентов [35]. Кислотные центры цеолита

карбонизации и, как следствие, скорости образования

могут стать слишком доступными для интермедиатов,

олефиновых интермедиатов [14, 35, 40]. Поскольку

в результате чего преобладающим процессом на них

последние подвергаются непрерывному преобразо-

становится крекинг, а не ароматизация.

ванию на поверхности ZSM-5, выход ароматических

соединений также возрастает. Mobil Oil Corporation

обладает патентом США по селективному получе-

Влияние активной фазы катализатора

нию углеводородов бензиновой фракции, включая

Наиболее используемыми в синтезе ароматических

ароматические, из синтез-газа на сплаве железа c

мономеров из синтез-газа являются активные фазы

различными промоторами (катализатор синтеза ам-

классического процесса Фишера-Тропша (Fe, Co, Ni)

миака), смешанном с ZSM-5 [48]. Сплав обычно из-

и процесса получения метанола (Zn, Cu, Pd). В зави-

готавливается посредством механического смешения

симости от природы металла, его активной фазы и

Fe3O4 с промоторами, например, KNO3 и последу-

распределения на поверхности носителя может быть

ющего сплавления при температуре ~1500°С [49].

получен разный состав ароматических углеводородов.

Промотированный калием композитный катализа-

Выбор активной фазы и промотора в бифункцио-

тор демонстрирует высокую конверсию CO (~95%)

нальном катализаторе играет решающую роль в том,

с выходом ароматических мономеров ряда C6-C10,

каким будет класс образующегося промежуточного

достигающим 40 мас% [30], что выше, чем у непро-

соединения, а от этого зависит распределение про-

мотированного [29]. Хотя промотированные катали-

дуктов реакции [16, 37, 41]. Например, оксиды железа

заторы стабильнее, а скорость образования метана

способствуют селективному получению главным

на них ниже, они также обладают существенным не-

образом БТК-фракции через промежуточное обра-

достатком. Во многих случаях происходит миграция

Получение ароматических углеводородов из синтез-газа: основы, проблемы, перспективы

929

катионов щелочного металла к поверхности ZSM-5,

ZSM-5, в случае последнего наблюдалось подавление

которая приводит к блокировке кислотных центров

образования алифатических углеводородов в пользу

на поверхности носителя и, как следствие, меньшему

ароматических. Выход ароматических соединений

выходу ароматических соединений [19, 27, 31, 50].

при его использовании (~20-29 мас%) сопоставим с

Недостатком использования Fe в качестве актив-

монометаллическим катализатором Co-ZSM-5, од-

ной фазы является протекание реакции водяного газа,

нако конверсия CO в целом крайне низкая (9-11%).

что отрицательно сказывается на образовании аро-

Тем не менее бифункциональный катализатор Co-Ni-

матических веществ. Промотированные палладием

ZrO2/ZSM-5 позволяет получать широкий ряд арома-

[16] или марганцем [1] железные катализаторы по-

тических соединений: толуол (19.9 мас%), ксилолы и

казывают более низкий выход CO2, чем непромоти-

этилбензол (36.1 мас%), а также прочие алкилбензо-

рованные, что демонстрирует возможность контроля

лы (33.7 мас%).

реакции водяного газа добавками промоторов. Тем

По сравнению с катализаторами на основе ко-

не менее общий выход ароматических соединений

бальта активные фазы, обычно используемые в син-

фракции C5+ довольно низок по сравнению с другими

тезе метанола (Zn, Cr, Cu), больше способствуют

бифункциональными катализаторами.

получению ароматических веществ из синтез-газа.

Следует отметить, что промотирование способно

Основными промежуточными соединениями для ка-

влиять на механизм реакции. Добавление палладия к

талитических систем на основе палладия и меди,

железному катализатору способствует образованию

например, Pd-SiO2/ZSM-5 [55-57] или Cu/ZSM-5 [58]

бензола и толуола через формирование C≥2OH, в то

являются метанол и диметиловый эфир, а продукта-

время как в реакциях с использованием монометал-

ми — различные полизамещенные ароматические

лических железных катализаторов в качестве интер-

углеводороды — тетра-, пента- и гексаметилбензолы.

медиатов выступают олефины (рис. 15) [16, 51].

Добавление промоторов, например, модификация

Использование бифункциональных катализаторов

ZSM-5 MnCl2, помогает сместить распределение про-

на основе кобальта (другой популярной активной

дуктов процесса в сторону ксилолов и толуола [59].

фазы процесса Фишера-Тропша) в процессе превра-

Следует отметить, что использование традици-

щения синтез-газа в ароматические мономеры затруд-

онных катализаторов синтеза метанола, таких как

нено, поскольку при температурах более 300°С метан

оксиды Cr-Zn, Pd-Zn и Cu-Zn, затрудняет реакция

становится доминирующим продуктом реакции [1,

водяного газа, в результате которой сильно возрас-

43]. Добавление небольших количеств (0.4-3 мас%)

тает выход CO2 (~40-75%) и снижается выход аро-

оксидов Mg, Zr, La и Th не увеличивает селектив-

матических углеводородов (~25%). Кроме того, при

ность по ароматическому ряду, поскольку способ-

проведении процесса на бифункциональных катали-

ствует уменьшению числа бренстедовских кислотных

заторах на основе Pd и Cu-Zn значительную долю

центров [46, 52]. В работах [17, 53, 54] исследовали

в продуктах превращения составляют оксигенаты и

изменение распределения продуктов реакции на ка-

низкомолекулярные парафины, образующиеся вслед-

тализаторе синтеза Фишера-Тропша Co-Ni-ZrO2

ствие высокой активности данных металлов в реак-

и на бифункциональном катализаторе Co-Ni-ZrO2/

ции гидрирования [20, 29, 41, 60, 61].

Рис. 15. Образование ароматических соединений через различные интермедиаты на Fe- и Cu-содержащих бифунк-

циональных катализаторах [16, 37].*

* Разрешение на публикацию получено 11.06.2020, © 2017 American Chemical Society, © 2014 American Chemical

Society.

930

Макеева Д. А. и др.

Катализаторы на основе Cr-Zn в качестве про-

предложен процесс, обеспечивающий эффективное

межуточного соединения дают либо кетен CH2CO,

превращение синтез-газа с метанолом в качестве ин-

получаемый взаимодействием CH2 и CO [25], либо

термедиата в ароматические соединения на бифунк-

метанол [21], из которых впоследствии образуется ши-

циональном катализаторе Zn-ZrO2/ZSM-5 с высокой

рокий ряд ароматических соединений с преобладани-

селективностью. Активация CO осуществляется на

ем ксилолов. Кроме того, катализаторы Cr-Zn/ZSM-5

наночастицах Zn-ZrO2, в то время как C-C-сочетание

[20] и Zn-ZrO2/ZSM-5 [4] способны к полному пре-

метанола и диметилового эфира в олефины с после-

образованию данных интермедиатов в ароматические

дующим образованием ароматических мономеров

вещества, что происходит благодаря объединенному

происходит на ZSM-5. Селективный выход арома-

действию кислотных центров носителя и оксидов

тических соединений стабилен до 1000 ч в потоке

металлов слабой кислотной природы.

и достигает 81% при конверсии CO 21%. Авторы

Впервые оксиды Zn-Cr использовали для синтеза

утверждают, что CO активируется на вакантных по-

бифункциональных катализаторов процесса превра-

зициях ZrO2, в то время как водород может быть

щения синтез-газа в ароматические соединения в

активирован на распределенных по поверхности ZnO

работе [34]. При Т = 700 K и P = 80 атм на катализа-

парах -Zn-O- путем гетеролитической диссоциации

торе Zn-Cr/ZSM-5 удалось добиться высокой селек-

(рис. 16). Хотя сам по себе ZrO2 обладает умеренной

тивности по ароматическим углеводородам (~70%).

способностью к активации молекулы H2, добавление

В дальнейших работах показано, что хотя конверсия

кластеров Zn2+ или ZnO к ZrO2 значительно спо-

CO снижается с уменьшением отношения Zn/Cr в

собствует адсорбции H2, что подтверждают данные

катализаторе, селективность по ароматическим про-

термопрограммируемой сорбции/десорбции H2. CO

дуктам при этом возрастает [20, 61]. Металлическая

играет решающую роль для селективного образова-

фаза катализатора ZnO-Cr2O3 + ZSM-5 состоит из

ния ароматических веществ, поскольку промотиру-

Cr2O3 и ZnCr2O4. Превращение синтез-газа в метанол

ет дегидроциклизацию алкеновых интермедиатов,

осуществляется преимущественно на Cr2O3, однако

которая является скоростьопределяющей стадией.

фаза ZnCr2O4 вносит значительный вклад в удельную

Данный эффект наблюдали только на бифункцио-

площадь поверхности, величина которой напрямую

нальном катализаторе Zn-ZrO2/ZSM-5, ZSM-5 в от-

влияет на активность. Авторы статьи [25] сообщают

сутствие Zn-ZrO2 его не проявлял.

о синтезе катализатора ZnCrOx/ZSM-5, позволяющего

В работе [62] синтезирован бифункциональный

получать ароматические углеводороды с селектив-

катализатор Ce0.2Zr0.8O2/нано-ZSM-5, который по-

ностью 73.9% при конверсии CO 16% (Т = 623 K,

зволяет добиться селективности по ароматическим

P = 40 атм). Катализатор оставался стабильным на

углеводородам 83.1% при конверсии CO, равной

протяжении 100 ч реакции.

8.1%. Повышение температуры до 723 K позволяет

Несмотря на значительные достижения в про-

добиться повышения конверсии CO до 22.4%, однако

цессе прямого получения ароматических веществ

селективность по ароматическим веществам падает

из синтез-газа, вопрос контроля селективности все

до 56.3%, при этом 54.4% ароматических соедине-

еще остается нерешенным. Авторами работы [4]

ний относится к БТК-фракции. Ключевую роль в

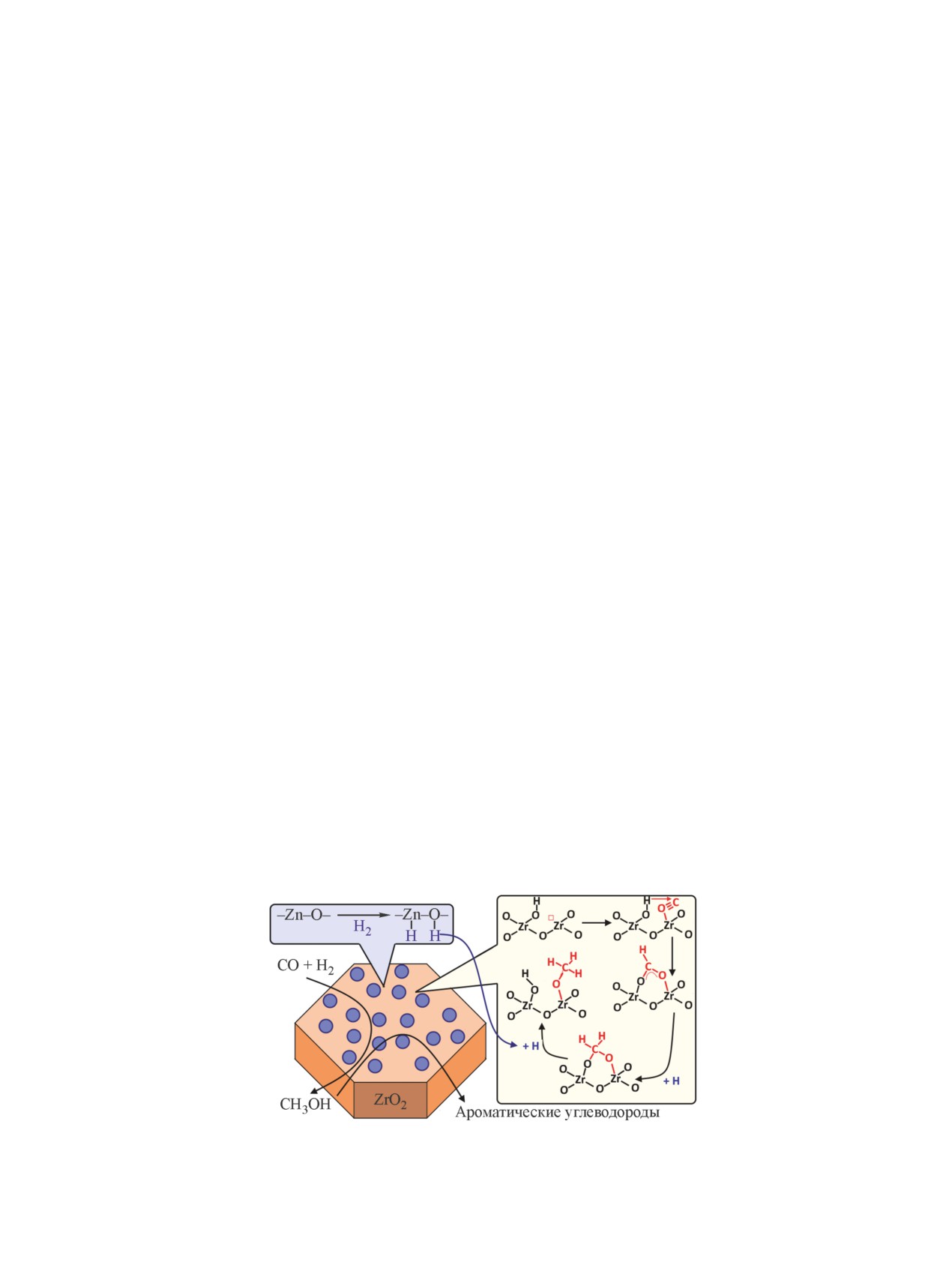

Рис. 16. Предполагаемые механизмы активации CO на ZrO2 и H2 на поверхности ZnO и механизм автопромотирования

молекулы CO во время превращения метанола в ароматические мономеры на катализаторе Zn-ZrO2/ZSM-5 (адаптировано

из работы [4]).

Получение ароматических углеводородов из синтез-газа: основы, проблемы, перспективы

931

активации CO играют кислородные вакансии на по-

для проведения реакций — разные. Стадия синте-

верхности Ce0.2Zr0.8O2: высвобождение кислорода из

за аренов, как правило, требует большей темпера-

кристаллической решетки способствует образованию

туры и давления (Р = 5-10 МПа, Т = 400-500°С) в

оксигенатов, например кетена (CH2CO) и метанола.

сравнении со стадией конверсии СО (Р = 2-5 МПа,

Хотя катализаторы на основе циркония позволяют

Т = 200-300°С). Несмотря на это, желание перейти к

получать ароматические углеводороды с высокой

одностадийному синтезу ароматических соединений

селективностью, их производительность остается до-

и создание композитных катализаторов обусловлено

вольно низкой. Умеренная по сравнению с Zn, Pd и Cu

возникающими в случае проведения конверсии СО

склонность оксида циркония к активации водорода —

в две стадии ограничениями — термодинамическим

это, с одной стороны, большое преимущество, по-

равновесием (синтез метанола) или распределением

скольку не происходит избыточного гидрирования CO

Андерса-Шульца-Флори (синтез олефинов методом

до метана и образующихся интермедиатов до парафи-

Фишера-Тропша). Проведение синтеза аренов из

нов. С другой стороны, и образование метанола —

синтез-газа в одном реакторе позволяет сместить

промежуточного вещества — может быть затруднено,

равновесие на первой стадии [3], что приводит к уве-

потому необходимо допирование ZrO2 активирую-

личению конверсии сырья, и уменьшить капитальные

щими водород добавками. Авторами работы [63]

затраты процесса за счет исключения второго реак-

было показано, что катализатор MoOx-ZrO2/ZSM-5

торного блока [65].

может обеспечивать довольно высокий выход це-

Основными проблемами при реализации процесса

левых продуктов при сохранении селективности.

в промышленных масштабах являются низкая конвер-

При соотношении Mo/Zr в MoOx-ZrO2, равном 1:68,

сия СО за проход (~20-40%) и относительно низкий

бифункциональный катализатор демонстрирует се-

выход ароматических соединений (~20%), а также

лективность по ароматическим веществам, равную

высокий адиабатический разогрев и связанная с ним

76%, при конверсии CO 22%. Присутствие MoOx

высокая скорость дезактивации катализатора.

позволяет настроить оптимальный уровень активации

Для решения указанных проблем могут быть ис-

водорода, который позволяет повысить конверсию

пользованы не только подходы, связанные с созда-

CO без снижения селективности по ароматическим

нием инновационных каталитических систем, но и

углеводородам, возникающего вследствие гидриро-

разработка новых технологических решений. Однако

вания промежуточных соединений.

поскольку идея превращения синтез-газа в арены

начала активно развиваться с 2015 г. и является от-

носительно новой, в открытой научной литературе

Технико-экономические аспекты процесса

технологические аспекты, энергетика, экономический

Как правило, большинство экспериментов по

анализ, а также перспективы реализации технологии

оценке свойств катализаторов проводится в проточ-

практически отсутствуют [66]. Вопросы аппаратур-

ных установках с неподвижным слоем бифункцио-

ного оформления процесса проработаны только в

нального композитного катализатора и без рецирку-

общих чертах и в основном представлены в патент-

ляции сырья [64]. В этом случае можно определить

ной литературе. Патентный поиск показывает, что за

начальную активность катализаторов, что позволяет

последние 10 лет в области разработки катализаторов

достаточно просто провести сравнение свойств раз-

и способов осуществления процесса одностадийного

личных образцов катализаторов.

синтеза ароматических соединений из синтез-газа

Образование как интермедиатов, так и ароматиче-

опубликовано 45 патентов, из которых к способам и

ских углеводородов из них сопровождается выделе-

устройствам конверсии синтез-газа в ароматические

нием тепла: суммарный тепловой эффект может быть

углеводороды относятся всего 11, 9 из которых при-

оценен на уровне 1200 ккал·моль-1. Высокий ади-

надлежат китайским компаниям.

абатический разогрев потока приводит к перегреву

Одним из технологических приемов, позволяю-

катализатора. Как следствие, катализатор проявляет

щим решить проблему увеличения конверсии СО,

высокую начальную активность, но быстро дезакти-

является проведение процесса в проточно-циркуля-

вируется в результате закоксовывания. Этому также

ционных условиях [67] за счет возврата части не-

способствует низкая скорость десорбции аренов с

прореагировавшего сырья после стадии сепарации

поверхности катализатора.

жидких продуктов обратно на вход реактора прямого

Скорость протекания реакций образования про-

синтеза аренов, аналогично процессам синтеза ме-

межуточного вещества и его превращения в продукт

танола и Фишера-Тропша. Проведение реакции в

на разных центрах, а также оптимальные условия

проточно-циркуляционном режиме приводит к уве-

932

Макеева Д. А. и др.

личению линейной скорости потока в реакторе с не-

анализу, капитальная стоимость установки мощно-

подвижным слоем катализатора, что положитель-

стью 310 тыс. т/год по синтез-газу (Н2/СО = 2) при

но влияет на коэффициент внешней диффузии, как

конверсии СО 50 и 80% оценивается в 50 и 30 млн $

следствие, увеличивается скорость десорбции аренов

соответственно [66]. Также одним из возможных пу-

с поверхности зерна катализатора. Таким образом,

тей повышения эффективности STA-процесса может

данное технологическое решение позволяет не только

быть совместный синтез ароматических соединений

увеличить выход продукта и степень использова-

с другими ценными продуктами, как, например, изо-

ния углерода, но и снизить адиабатический разогрев

парафинами бензинового ряда.

потока и увеличить срок службы катализатора до

Разработка технологической схемы процесса пря-

регенерации.

мой конверсии синтез-газа в арены неразрывно свя-

Для реализации непрерывного режима работы

зана с выбором катализатора исследуемой реакции.

процесса в реакторе с неподвижным слоем в ряде

Тем не менее можно выделить следующие ключевые

патентов предлагают проведение синтеза аренов в

особенности технологической схемы и аппаратур-

параллельно соединенных реакторах, работающих

ного оформления данного процесса, позволяющие

попеременно в режиме реакции/регенерации [67-

достигать высокой степени использования углерода

69]. Процесс разделяют на две стадии, каждая из

и проводить реакцию в непрерывном режиме: про-

которых работает в оптимальном по температуре и

точно-циркуляционный режим, проведение синтеза в

давлению режиме [68]. Селективность образования

одном реакторе на бифункциональных композитных

аренов при этом за счет увеличения температуры во

катализаторах, применение реактора с псевдоожи-

втором реакторе может быть увеличена с 25 до 45%

женным/движущимся слоем катализатора или серии

[70]. Двухреакторная схема позволяет независимо от

реакторов с неподвижным слоем.

первой стадии синтеза низших олефинов/метанола

проводить регенерацию катализатора второй ста-

Заключение

дии — синтеза аренов [58].

Другим подходом к решению проблемы быстрой

Получение ароматических углеводородов из син-

дезактивации катализатора может быть применение

тез-газа состоит из двух основных стадий, включаю-

реактора с движущимся или псевдоожиженным сло-

щих превращение молекул СО и Н2 в промежуточные

ем катализатора [68, 69, 71-73]. Несмотря на частое

продукты — метанол, диметиловый эфир или олефи-

упоминание в тексте и формуле изобретения о воз-

ны — и их последующее превращение в требуемые

можности реализации процесса в таких реакторах,

ароматические углеводороды. Состав и строение ин-

примеров, демонстрирующих реакторное устрой-

термедиатов определяется используемым металлом, а

ство и подтверждающих эффективность его рабо-

также зависит от условий проведения процесса. Так,

ты, не приведено. Однако увеличение конверсии сы-

для катализаторов на основе цинка характерно обра-

рья и срока службы катализатора при переходе от

зование метанола и диметилового эфира, в то время

стационарного слоя к псевдоожиженному хорошо

как для катализаторов на основе железа характерно

продемонстрировано на примере процесса метани-

образование олефинов. Наиболее перспективными

рования синтез-газа на металлических катализаторах

для конверсии синтез-газа в интермедиаты могут

[74, 75].

считаться каталитические системы на основе железа,

Подавляющее большинство исследователей при

промотированного различными металлами (Na, K,

создании новых каталитических систем для процесса

Ca, Mg, Mn, Pd и т. п.), и системы на основе цинка,

прямой конверсии синтез-газа в ароматические угле-

модифицированного цирконием.

водороды в первую очередь стремятся к достижению

Структура используемого носителя — цеолита —

высоких значений селективности по ароматическим

является определяющей в эффективности протека-

углеводородам. Однако технико-экономический ана-

ния стадии ароматизации интермедиатов. Наиболее

лиз, проведенный в Департаменте химической инже-

перспективными являются цеолиты ZSM-5, ZSM-11,

нерии университета Цинхуа [66], продемонстрировал,

ZSM-12 и морденит за счет особого строения и ге-

что селективность образования аренов оказывает не-

ометрии пор, способствующих образованию арома-

значительное влияние на общее потребление энергии

тических углеводородов. Близкие по строению, но

и экономическую составляющую данного процесса.

различающиеся по размеру пор материалы либо были

В то же время основным параметром, определяющим

неактивны в получении ароматических продуктов,

экономическую эффективность процесса, являет-

либо проявляли существенно меньшую по сравнению

ся именно конверсия СО. Согласно проведенному

с приведенными цеолитами активность.

Получение ароматических углеводородов из синтез-газа: основы, проблемы, перспективы

933

Каталитические превращения интермедиатов в

лее активно протекающих процессов гидрирования

ароматические углеводороды происходят на кислот-

и изомеризации. В то же время проведение процесса

ных центрах цеолитов. Наибольшую активность про-

при низких давлениях способствует более быстрой

являют сильные кислотные центры, однако большая

дезактивации катализатора из-за коксообразования в

их концентрация приводит также к протеканию по-

порах цеолитов.

бочных процессов — коксования катализатора, кре-

Скорость подачи сырья влияет на распределение

кинга уже образовавшихся продуктов. В связи с этим

продуктов синтеза. Так, слишком высокая скорость

важен строгий контроль кислотности используемого

подачи сырья приводит к снижению конверсии СО и

цеолита. Кроме того, кислотные центры сосредо-

большему образованию легких С2-С4-углеводородов.

точены как на внутренней поверхности пор цеоли-

Наоборот, слишком маленькая скорость подачи сы-

тов, так и на внешней. Последние, будучи стериче-

рья приводит к более быстрому закоксовыванию ка-

ски более доступными для различных соединений,

тализатора и потере им активности. Оптимальные

ответственны за протекание побочных процессов

значения скорости подачи сырья лежат в интервале

изомеризации уже полученных ароматических про-

100-1000 ч-1.

дуктов и гидрирования непредельных соединений.

Наибольшей эффективностью обладают катализа-

Следовательно, желательно уменьшать активность

торы, в которых реализовано плотное, близкое распо-

данных кислотных центров либо адсорбцией метал-

ложение фазы оксидов металлов, отвечающей за кон-

лов, либо созданием дополнительной оболочки из,

версию составляющих синтез-газа в интермедиаты, и

например, силикагеля.

фазы цеолита, отвечающей за превращение данных

Также положительно сказывается на активности

интермедиатов в ароматические продукты. При этом

катализатора наличие в нем мезопористых каналов,

наилучшие результаты могут быть достигнуты при

улучшающих транспорт субстратов к кислотным цен-

использовании наиболее мелкодисперсных частиц

трам цеолита и продуктов в реакционный объем.

катализаторов.

Создание данных мезопористых каналов в цеоли-

тах возможно как направленным разрушением уже

Финансирование работы

имеющейся структуры цеолита, так и применением

специальных темплатов в ходе кристаллизации цео-

Работы проведены при финансовой поддержке

лита.

государства в лице Министерства науки и высшего

Наиболее эффективные условия проведения про-

образования РФ; уникальный идентификатор работ

цесса во многом определяются составом активной

(проекта) RFMEFI60719X0296.

фазы для превращения синтез-газа в интермедиаты.

Использование катализаторов на основе железа, как

Конфликт интересов

правило, требует более низких температур процесса,

чем использование катализаторов на основе цинка.

Максимов Антон Львович является главным ре-

С термодинамической точки зрения оптимальны-

дактором Журнала прикладной химии, в остальном

ми считаются температурные режимы 350-500°С,

авторы заявляют об отсутствии конфликта интересов,

желательно — 400-450°С при проведении процес-

требующего раскрытия в данном обзоре.

са с применением катализаторов на основе цинка и

200-400°С — на основе железа. С увеличением доли

Информация об авторах

водорода (увеличением отношения Н2/СО) увели-

чивается конверсия СО в продукты реакции, однако

Макеева Дарья Андреевна,

при этом увеличивается также содержание в про-

дуктах реакции насыщенных продуктов — метана и

Куликов Леонид Андреевич, к.х.н.,

парафинов. Оптимальное отношение Н2/СО лежит в

пределах от 1 до 2. Давление в системе также влияет

Афокин Михаил Иванович,

на выход ароматических продуктов и конверсию СО:

повышение давления способствует, с одной стороны,

Князева Мария Игоревна, к.х.н.,

конверсии СО в интермедиаты, с другой — росту

доли СО2 в продуктах реакции. Кроме того, с увели-

Караханов Эдуард Аветисович, д.х.н., проф.,

чением давления возрастает выход жидких продуктов

(С5+), однако при этом уменьшается селективность

Максимов Антон Львович, д.х.н., чл.-корр. РАН,

образования ароматических углеводородов из-за бо-

934

Макеева Д. А. и др.

Список литературы

[12]

Koo H. M., Tran-Phu T., Yi G.-R., Shin C.-H.,

Chung C.-H., Bae J.-W. Effect of the ordered meso-

[1]

Xu Y., Liu D., Liu X. Conversion of syngas toward

macroporous structure of Co/SiO2 on the enhanced

aromatics over hybrid Fe-based Fischer-Tropsch

activity of hydrogenation of CO to hydrocarbons //

catalysts and HZSM-5 zeolites // Appl. Catal. A:

Catal. Sci. Technol. 2016. V. 6. N 12. P. 4221-4231.

General. 2018. V. 552. P. 168-183.

[13]

Park K. S., Saravanan K., Park S.-J., Lee Y.-J.,

[2]

Settle A. E., Berstis L., Rorrer N. A., Roman-

Jeon K.-W., Bae J. W. Effects of CO2 on the

Leshkóv Y., Beckham G. T., Richards R. M.,

deactivation behaviors of Co/Al2O3 and Co/SiO2

Vardon D. R. Heterogeneous Diels-Alder catalysis

in CO hydrogenation to hydrocarbons // Catal. Sci.

for biomass-derived aromatic compounds // Green

Technol. 2017. V. 7. N 18. P. 4079-4091.

Chem. 2017. V. 19. N 15. P. 3468-3492.

[14]

Wei J., Ge Q., Yao R., Wen Z., Fang C., Guo L., Xu H.,

[3]

Brosius R., Claeys M. Aromatics from syngas: CO

Sun J. Directly converting CO2 into a gasoline fuel //

taking control // Chem. 2017. V. 3. N 2. P. 202-204.

Nat. Commun. 2017. V. 8. N 1. P. 15174.

[4]

Cheng K., Zhou W., Kang J., He S., Shi S., Zhang Q.,

[15]

Kasipandi S., Bae J. W. Recent advances in direct

Pan Y., Wen W., Wang Y. Bifunctional catalysts for

synthesis of value-added aromatic chemicals from

one-step conversion of syngas into aromatics with

syngas by cascade reactions over bifunctional

excellent selectivity and stability // Chem. 2017. V. 3.

catalysts // Adv. Mater. 2019. V. 31. N 34. P. 1-18.

N 2. P. 334-347.

[16]

Yan Q., Lu Y., Wan C., Han J., Rodriguez J., Yin J.,

[5]

Wang L., Tao L., Xie M., Xu G., Huang J., Xu Y.

Yu F. Synthesis of aromatic-rich gasoline-range

Dehydrogenation and aromatization of methane

hydrocarbons from biomass-derived syngas over a

under non-oxidizing conditions // Catal. Lett. 1993.

Pd-promoted Fe/HZSM-5 catalyst // Energy & Fuels.

V. 21. N 1-2. P. 35-41.

2014. V. 28. N 3. P. 2027-2034.

[6]

Tan P. The catalytic performance of Mo-impregnated

[17]

Varma R. L., Bakhshi N. N., Mathews J. F., Ng S. H.

HZSM-5 zeolite in CH4 aromatization: Strong

Performance of combined cobalt-nickel-zirconia

influence of Mo loading and pretreatment conditions

and HZSM-5 catalyst systems for carbon monoxide

// Catal. Commun. 2018. V. 103. P. 101-104.

hydrogenation // Canad. J. Chem. Eng. 1985. V. 63.

N 4. P. 612-617.

[7]

Karakaya C., Kee R. J. Progress in the direct catalytic

conversion of methane to fuels and chemicals // Prog.

[18]

Arandes J. M., Ereña J., Gayubo A. G., Bilbao J.,

Energy Combust. Sci. 2016. V. 55. P. 60-97. https://

Lasa H. I. De composition and quality of the gasoline

obtained from syngas on Cr2O3-ZnO/ZSM-5

[8]

Cheng K., Kang J., King D. L., Subramanian V.,

catalysts // Chem. Eng. Commun. 1999. V. 174. N 1.

Zhou C., Zhang Q., Wang Y. Advances in catalysis

for syngas conversion to hydrocarbons // Adv. Catal.

[19]

Botes F. G. The effect of a higher operating

2017. V. 60. P. 125-208.

temperature on the Fischer-Tropsch/HZSM-5

bifunctional process // Appl. Catal. A: General. 2005.

[9]

Saravanan K., Ham H., Tsubaki N., Bae J. W. Recent

V. 284. N 1-2. P. 21-29.

progress for direct synthesis of dimethyl ether from

syngas on the heterogeneous bifunctional hybrid

[20]

Ereña J., Arandes J. M., Bilbao J., Aguayo A. T.,

catalysts // Appl. Catal. B: Environmental. 2017.

de Lasa H. I. Study of physical mixtures of Cr2O3-

V. 217. P. 494-522.

ZnO and ZSM-5 catalysts for the transformation of

syngas into liquid hydrocarbons // Ind. Eng. Chem.

[10]

Subramanian V., Cheng K., Wang Y. Fundamentally

Res. 1998. V. 37. N 4. P. 1211-1219.

understanding Fischer-Tropsch synthesis // Encycl.

Interfacial Chem. 2018. P. 107-114.

[21]

Zhang P., Tan L., Yang G., Tsubaki N. One-pass

selective conversion of syngas to para-xylene //

[11]

Abelló S., Montané D. Exploring Iron-based

Chem. Sci. 2017. V. 8. N 12. P. 7941-7946. https://

multifunctional catalysts for Fischer-Tropsch

synthesis: A Review // ChemSusChem. 2011. V. 4.

[22]

Xu Y., Liu J., Ma G., Wang J., Wang Q., Lin J.,

N 11. P. 1538-1556.

Wang H., Zhang C., Ding M. Synthesis of aromatics

from syngas over FeMnK/SiO2 and HZSM-5 tandem

Получение ароматических углеводородов из синтез-газа: основы, проблемы, перспективы

935

catalysts // Mol. Catal. 2018. V. 454. March. P. 104-

[34]

Chang C. D., Lang W. H., Silvestri A. J. Synthesis gas

conversion to aromatic hydrocarbons // J. Catal. 1979.

[23]

Lebarbier V. M., Dagle R. A., Kovarik L., Lizarazo-

V. 56. N 2. P. 268-273.

Adarme J. A., King D. L., Palo D. R. Synthesis

of methanol and dimethyl ether from syngas over

[35]

Plana-Pallejà J., Abelló S., Berrueco C., Montané D.

Pd/ZnO/Al2O3 catalysts // Catal. Sci. Technol. 2012.

Effect of zeolite acidity and mesoporosity on the

V. 2. N 10. P. 2116-2127.

activity of Fischer-Tropsch Fe/ZSM-5 bifunctional

catalysts // Appl. Catal. A: General. 2016. V. 515.

[24]

Udaya V., Rao S., Gormley R. J. Bifunctional catalysis

P. 126-135.

in syngas conversions // Catal. Today. 1990. V. 6. N 3.

P. 207-234.

[36]

Xu Y., Liu J., Ma G., Wang J., Lin J., Wang H.,

Zhang C., Ding M. Effect of iron loading on acidity

[25]

Yang J., Pan X., Jiao F., Li J., Bao X. Direct conversion

and performance of Fe/HZSM-5 catalyst for direct

of syngas to aromatics // Chem. Commun. 2017. V. 53.

synthesis of aromatics from syngas // Fuel. 2018.

N 81. P. 11146-11149.

V. 228. P. 1-9.

[26]

Karre A. V., Kababji A., Kugler E. L., Dadyburjor D. B.

[37]

Yang T., Cheng L., Li N., Liu D. Effect of metal active

Effect of time on stream and temperature on upgraded

sites on the product distribution over composite

products from Fischer-Tropsch synthesis when zeolite

catalysts in the direct synthesis of aromatics from

is added to iron-based activated-carbon-supported

syngas // Ind. Eng. Chem. Res. 2017. V. 56. N 41.

catalyst // Catal. Today. 2013. V. 214. P. 82-89. https://

P. 11763-11772.

[27]

Karre A. V., Kababji A., Kugler E. L., Dadyburjor D. B.

[38]

Guan N., Liu Y., Zhang M. Development of catalysts

Effect of addition of zeolite to iron-based activated-

for the production of aromatics from syngas // Catal.

carbon-supported catalyst for Fischer-Tropsch

Today. 1996. V. 30. N 1-3. P. 207-213.

synthesis in separate beds and mixed beds // Catal.

Today. 2012. V. 198. N 1. P. 280-288.

[39]

Martínez A., López C. The influence of ZSM-5 zeolite

composition and crystal size on the in situ conversion

[28]

Nakhaei Pour A., Housaindokht M. R. Study of

of Fischer-Tropsch products over hybrid catalysts //

activity, products selectivity and physico-chemical

Appl. Catal. A: General. 2005. V. 294. N 2. P. 251-

properties of bifunctional Fe/HZSM-5 Fischer-

Tropsch catalyst: Effect of catalyst shaping // J. Nat.

[40]

Zhao B., Zhai P., Wang P., Li J., Li T., Peng M.,

Gas Sci. Eng. 2013. V. 14. P. 29-33.

Zhao M., Hu G., Yang Y., Li Y.-W., Zhang Q., Fan W.,

Ma D. Direct transformation of syngas to aromatics

[29]

Chang C. Synthesis gas conversion to aromatic