Проблемы машиностроения и надежности машин, 2023, № 3, стр. 106-112

Формообразование гибридных заготовок из алюминиевых сплавов осадкой с кручением

П. А. Петров 1, *, В. Н. Фам 1, И. А. Бурлаков 1, 2, Нгуен Хань Тоан 1

1 Московский политехнический университет

Москва, Россия

2 Производственный комплекс “Салют” АО “ОДК”

Москва, Россия

* E-mail: petrov_p@mail.ru

Поступила в редакцию 12.11.2022

После доработки 30.01.2023

Принята к публикации 20.02.2023

- EDN: PQQMES

- DOI: 10.31857/S0235711923030136

Аннотация

Рассмотрена возможность получения гибридных заготовок из алюминиевых сплавов АМг2, АМг5 и АМг6 методом комбинированной деформации осадкой в сочетании с поверхностным сдвигом (осадка с кручением). Применен метод конечноэлементного моделирования процесса формообразования с применением программы QForm 10.1.5. Полученные реологические модели деформируемых материалов и использование специально разработанной подпрограммы “friction.sliding_velocity” позволили получить результаты моделирования, хорошо согласующиеся с экспериментальными данными. Металлографические исследования подтвердили высокое качество соединения заготовок в зоне контакта.

Благодаря низкой плотности алюминиевые сплавы нашли широкое применение в областях, где большое значение имеет удельная прочность, в первую очередь, в авиастроении. Легирование алюминия медью, марганцем и магнием с последующей термообработкой позволило существенно повысить прочностные свойства этих материалов [1–3]. Из-за склонности к окислению большое значение для алюминиевых сплавов имеет коррозионная стойкость. Так как коррозионная стойкость деформируемых алюминиевых сплавов типа дюралюминия незначительна, то для защиты их от коррозии применяют различные методы, наиболее распространенным из которых является плакирование чистым алюминием [4]. По техническим условиям толщина плакированного слоя составляет 4–8% от толщины листа или заготовки. Настоящая статья посвящена методу соединения алюминиевых заготовок в холодном состоянии путем поверхностного сдвига заготовок с приложением высокого контактного давления (осадка с кручением). Исследования были выполнены c применением заготовок из алюминиевых сплавов АМг2, АМг5 и АМг6.

Исследование было направлено на: 1) определение реологических свойств алюминиевых сплавов АМг2, АМг5 и АМг6; 2) оценку качества полученных осадкой с кручением гибридных заготовок; 3) конечно-элементный анализ процесса с применением программы QForm и подпрограммы “friction.sliding_velocity”; 4) анализ эволюции микроструктуры в процессе деформации при изготовлении гибридных заготовок.

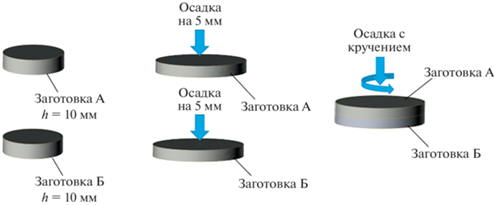

Методика выполнения работы. Осадку с кручением выполняли деформированием пакета из двух заготовок одной марки алюминиевого сплава АМг2, АМг5 или АМг6 диаметром и высотой 40 и 10 мм соответственно (рис. 1). Заготовки для последующей деформации изготавливали электроэрозионной резкой из алюминиевых прутков. Контактные поверхности заготовок перед осадкой тщательно зачищались и протирались спиртом. Осадку с кручением реализовывали на модернизированном гидравлическом прессе модели ДБ-2432 силой 1.6 МН до высоты 2.1–2.4 мм со скоростью осевого перемещения пуансона 1 мм/с с частотой его вращения 12 об./мин [5].

Химический состав деформируемых материалов приведен в табл. 1–3.

Таблица 1.

Химический состав АМг2 в % (ГОСТ 4784-2019)

| Mg | Mn | Al | Fe | Si | Cu | Zn |

|---|---|---|---|---|---|---|

| 1.8–2.6 | 0.2–0.6 | основа | 0.4 | 0.4 | 0.1 | 0.2 |

Таблица 2.

Химический состав АМг5 в % (ГОСТ 4784-2019)

| Mg | Mn | Al | Fe | Si | Cu | Zn |

|---|---|---|---|---|---|---|

| 4.93 | 0.56 | 93.92 | 0.27 | 0.17 | 0.08 | 0.04 |

Таблица 3.

Химический состав АМг6 в % (ГОСТ 4784-2019)

| Mg | Mn | Al | Fe | Si | Cu | Zn |

|---|---|---|---|---|---|---|

| 5.8–6.8 | 0.5–0.8 | основа | 0.4 | 0.4 | 0.1 | 0.2 |

Пластичность листов из АМг2 в отожженном состоянии высокая. В условиях повышенной влажности сплав проявляет склонность к коррозии. Защита от коррозии осуществляется анодно-окисными, химическими и лакокрасочными покрытиями.

Сплав АМг5 обладает повышенной коррозионной стойкостью. В отожженном состоянии склонность к коррозионному растрескиванию и межкристаллитной коррозии отсутствует. Защита от коррозии осуществляется в зависимости от назначения детали различными покрытиями.

АМг6 является высокопрочным сплавом и в отожженном состоянии листы обладают высокой пластичностью и повышенной коррозионной стойкостью и применяют для конструкций, от которых требуется повышенная коррозионная стойкость.

Для изучения микроструктуры и микротвердости осаженные образцы разрезались в меридиональной плоскости с применением метода электроэрозии и исследовались с применением бинокулярного микроскопа “Olympus Delta” с увеличениями 100, 500 и 1000 и твердомера “DuraScan 20”.

Моделирование процесса было осуществлено с применением программы QForm 10.1.5. Для получения достоверных результатов моделирования были определены реологические модели путем осадки цилиндрических образцов диаметром и высотой 10 мм со скоростями деформации 10–3, 10–2, 4 × 10–1 с температурами 20, 300, 400 и 450°С с использованием модели по формуле, предложенной А. Хензелем и Т. Шпиттелем [6, 7]

(1)

${{\sigma }_{s}} = A\exp \left( {{{m}_{1}}T} \right){{T}^{{{{m}_{9}}}}}\varepsilon _{i}^{{{{m}_{2}}}}\exp \left( {\frac{{{{m}_{4}}}}{{{{\varepsilon }_{i}}}}} \right){{\left( {1 + {{\varepsilon }_{i}}} \right)}^{{{{m}_{5}}T}}}\exp \left( {{{m}_{7}}{{\varepsilon }_{i}}} \right){{\dot {\varepsilon }}^{{{{m}_{3}}}}}{{\dot {\varepsilon }}^{{{{m}_{8}}T}}}.$Найденные коэффициенты математической модели (1) сопротивления деформации данных сплавов приведены в табл. 4.

Таблица 4.

Коэффициенты математической модели сопротивления деформации алюминиевых сплавов в температурном интервале 20–450°С

| Коэффициенты | А | m1 | m2 | m3 | m4 | m5 | m7 | m8 | m9 |

|---|---|---|---|---|---|---|---|---|---|

| АМг2 | 112.2309 | –0.0023 | –0.2798 | –0.0182 | –0.077 | –0.0025 | 0.6136 | 0.0003 | 0.1395 |

| АМг5 | 184.236 | –0.0026 | –0.1056 | –0.0242 | –0.0551 | –0.0034 | 0.4393 | 0.0003 | 0.1728 |

| АМг6 | 275.284 | –0.0022 | 0.0436 | –0.024 | –0.0454 | –0.0036 | 0.0985 | 0.0003 | 0.1397 |

Особенностью процесса осадки с кручением является значительное различие в скорости скольжения металла по поверхности вращающегося инструмента, которая увеличивается от нуля в центре вращения до максимума на периферии заготовки. Рядом ученых установлено, что скорость скольжения металла по поверхности инструмента существенно влияет на касательные напряжения в зоне контакта заготовки с инструментом [8]. Для учета влияния снижения величины касательных напряжений с увеличением скорости скольжения металла была применена специально разработанная совместно с фирмой “КванторФорм” подпрограмма “friction.sliding_velocity”, включенная в пакет программ QForm.

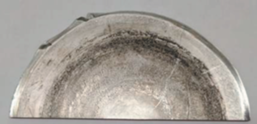

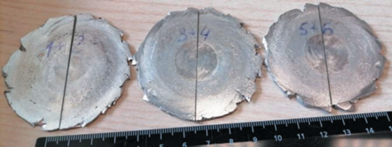

Анализ полученных данных. Сплав АМг2. Гибридные заготовки сплава АМг2, полученные осадкой кручением в соответствии с приведенной выше методикой, разрезались в меридиональной плоскости методом электроэрозии (рис. 2).

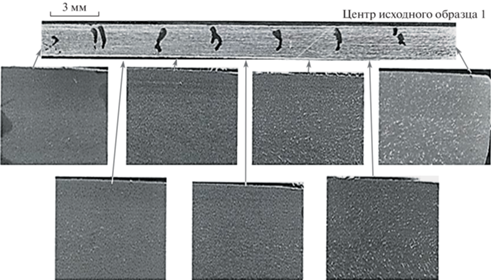

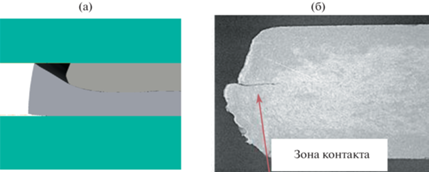

Исследуя микроструктуру (рис. 3) в зоне контакта можно сделать вывод, что осадка данным методом пакета из двух заготовок позволяет получить, за исключением краев заготовки, плотный контакт, а моделирование программой QForm 10.1.5 с применением подпрограммы “friction.sliding_velocity” достаточно точное прогнозирование процесса формообразования (рис. 4).

Рис. 4.

Торец осаженной заготовки из сплава АМг2 с кручением: (а) – моделирование; (б) – эксперимент.

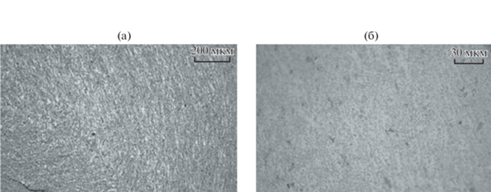

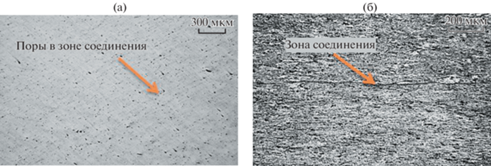

Сплав АМг6. Аналогичные эксперименты с заготовками из сплава АМг6 подтвердили возможность получения осадкой с кручением полуфабрикатов (рис. 5) с высоким качеством соединения, которое можно оценить по микроструктуре, приведенной на рис. 6, так как зону контакта заготовок удается обнаружить только после травления.

Рис. 6.

Микроструктура зоны соединения заготовок из сплава АМг6: (а) – до травления; (б) – после травления.

Моделирование процесса осадки с применением программы QForm 10.1.5, подпрограммы “friction.sliding_velocity” и найденной реологической модели сплава обеспечивает достаточное геометрическое подобие.

В процессе осадки происходит неравномерный нагрев заготовки, причем максимальная температура по результатам моделирования не превышает 230°С (рис. 7), что подтверждается результатами ее измерения термовизором и позволяет сделать вывод о корректности применения реологической модели сплава АМг6 для моделирования процесса.

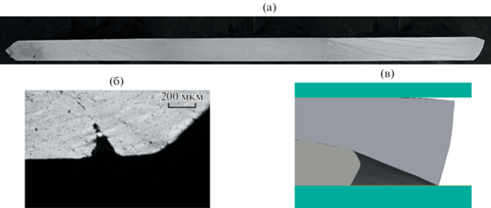

Сплав АМг5. Исследование микроструктуры образцов в зоне разрезки (рис. 8) показало отсутствие видимой границы в зоне контакта заготовок, что говорит о диффузионном характере соединения и его высоком качестве (рис. 9).

Интенсивное течение металла в процессе деформации с кручением верхнего инструмента превращает зернистую структуру сплава в микрокристаллическую механическую смесь, уменьшающуюся в размерах от центра заготовки к периферии пропорционально скорости перемещения инструмента относительно заготовки (рис. 9). По имеющимся данным превращение структуры в микрокристаллическую механическую смесь способствует повышению одновременно прочностных и пластических характеристик [9–12].

Выводы. 1. Определены реологические свойства алюминиевых сплавов АМг2, АМг5 и АМг6 методом осадки цилиндрических образцов со скоростями деформации со скоростями деформации 10–3, 10–2, 4 × 10–1 с температурами нагрева заготовок при испытании 20, 300, 400 и 450°С, позволяющие повысить точность конечно-элементного моделирования процессов формообразования из алюминиевых сплавов АМг2, АМг5 и АМГ6. 2. Осадка с кручением пакета из двух заготовок из изучаемых алюминиевых сплавов диаметром и высотой 40 и 10 мм соответственно каждая со скоростью вращения 12 об./мин и осевой силой 1.6 МН обеспечивает высокое качество соединения, что подтверждено выполненными металлографическими исследованиями. 3. Моделирование процесса осадки пакета заготовок с кручением с использованием метода конечных элементов, реализуемого программой QForm 10.1.5 и с применением найденных реологических свойств и подпрограммы “friction.sliding_velocity”, включенной в пакет QForm, показало хорошее совпадение экспериментальных и расчетных данных. 4. Осадка с кручением алюминиевых заготовок с приведенными выше режимами превращает зернистую структуру сплава в микрокристаллическую механическую смесь, что способствует повышению прочностных и пластических характеристик.

Список литературы

Raghunath B.K., Raghukandan K., Karthikeyan R., Palanikumar K., Pillai U.T.S., Gandhi R.A. Flow stress modeling of AZ91 magnesium alloys at elevated temperature // J. of Alloys and Compounds. 2011. V. 509. Iss. 15. P. 4992.

Araei A.A., Razeghi H.R., Ghalandarzadeh A., Tabatabaei S.H. Effects of loading rate and initial stress state on stress–strain behavior of rock fill materials under monotonic and cyclic loading conditions // Scientia Iranica. 2012. V. 19. Iss. 5. P. 1220.

Xiao H., Fan X.G., Zhan M., Liu B.C., Zhang Z.Q. Flow stress correction for hot compression of titanium alloys considering temperature gradient induced heterogeneous deformation // J. of Materials Processing Tech. 2021. V. 288. 116868.

Гуляев А.П. Металловедение. М.: Металлургия, 1986. 544 с.

Субич В.Н. и др. Штамповка с кручением. Монография. М.: МГИУ, 2008. 389 с.

Хензель А., Шпиттель Т. Расчет энергосиловых параметров в процессах обработки давлением. Справочник. М.: Металлургия, 1982. 360 с.

Петров П.А., Фам В.Н., Сапрыкин Б.Ю., Диксит У.Ш. Моделирование программ монотонного нагружения с постоянной скоростью деформации на современной универсальной испытательной машине // Технология легких сплавов. 2021. № 3. С. 50.

Behrens B.-A., Bouguecha A., Hadifi T., Mielke J. Advanced friction modeling for bulk metal forming processes. German Academic Society for Production Engineering (WGP) 2011. P. 621.

Онищенко А.К. Теория промышленной ковки стали и сплавов. М.: “Спутник+”, 2021. 307 с.

Онищенко А.К. Расчет суммарной деформации слитка (заготовки) в операциях обработки металлов давлением // Тяжелое машиностроение. 2021. V. 9. С. 18.

Чувильдеев В.Н. Неравновесные границы зерен в металлах. Теория и приложения. М.: Физматлит, 2004. 304 с.

Чувильдеев В.Н., Нохрин А.В., Лопатин Ю.Г. и др. О предельной прочности и пластичности при комнатной температуре нано- и микрокристаллических металлов, полученных методами интенсивного пластического деформирования. Эффект одновременного повышения прочности и пластичности // Тяжелое машиностроение. 2011. № 1. С. 2.

Дополнительные материалы отсутствуют.

Инструменты

Проблемы машиностроения и надежности машин