Электрохимия, 2022, T. 58, № 12, стр. 860-869

Конгруэнтное электрохимическое осаждение пленок Co–Ni–Fe

Р. Д. Тихонов a, *, А. А. Черемисинов a, М. Р. Тихонов b

a Государственный научный центр России федеральное государственное бюджетное научное учреждение

“Научно-производственный комплекс “Технологический центр”

Зеленоград, Москва, Россия

b Московский институт электронной техники

Зеленоград, Москва, Россия

* E-mail: R.Tikhonov@tcen.ru

Поступила в редакцию 07.04.2022

После доработки 17.06.2022

Принята к публикации 20.06.2022

- EDN: HUFBEO

- DOI: 10.31857/S0424857022120076

Аннотация

Нагрев хлоридного электролита до температуры 70°С обеспечивает нормальное соосаждение компонент сплава Co–Ni–Fe в результате разряда ионов железа, кобальта и никеля при высокой плотности тока катода. Хлоридный электролит с фильтрацией и коррекцией рН соляной кислотой при соотношении концентраций CСо : CNi : CFe= 1 : 1 : 1 обеспечивает электрохимическое осаждение пленок Co–Ni–Fe. Механизм аномального осаждения Co, Fe, Ni происходит из-за различия ионизации атомов и подвижности ионов. Пленки Co–Ni–Fe получаются без механических напряжений, с равномерной структурой и с высокими магнитными параметрами без высокой температуры отжига. Электрохимическое осаждение позволяет воспроизводимо получать пленки Co–Ni–Fe.

ВВЕДЕНИЕ

Электрохимическое покрытие Co–Ni–Fe используется во многих областях техники: для снижения коррозии и износа, применения в магнитных и электрических устройствах, а также для создания электрокаталитических материалов. По сравнению с “сухими” процессами, электрохимическое осаждение дает более однородное покрытие и с меньшим количеством дефектов, а также позволяет при необходимости увеличивать толщину пленок без механических напряжений.

В данной работе приведены результаты изучения электрохимического осаждения пленок на основе металлов тройной системы Co–Ni–Fe из хлоридного электролита с заданными равными молярными концентрациями Со : Ni : Fe и с отношением, равным 1 : 1 : 1, при температуре 70°С c учетом опыта конгруэнтного осаждения пермаллоя Ni–Fe [1] и зависимости процесса осаждения металлов от заряда ионов [2]. Целью исследования является определение влияния концентраций составляющих электролита на состав, механические напряжения и магнитные свойства пленок Co–Ni–Fe.

ТЕОРЕТИЧЕСКИЙ АНАЛИЗ

Процесс выделения сплава определяется индивидуальным характером разряда каждой из компонент электролита, особенностями состава и структуры поверхности катода, строения двойного слоя, зарядом поверхности [3]. На катоде железо всегда выделяется совместно с водородом. Повышение концентрации железа уменьшает концентрацию водорода. Большое влияние на совместное выделение железа и водорода оказывает температура. При низких температурах (20–25°С) скорость разряда ионов железа превышает скорость разряда ионов водорода только при низкой плотности тока (до 100 А/м2–10 мА/см2). Для получения высокого выхода по току необходимо повышать температуру 85–100°С (рис. 1) и плотность тока 50–100 мА/см2.

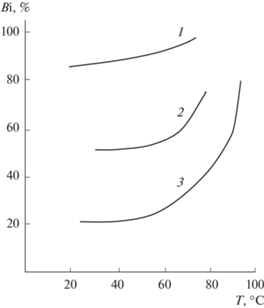

Рис. 1.

Зависимость выхода по току железа Bi от температуры Т электролита с концентрацией FeCl2 1 М при концентрации НСl: 1 – 0.01; 2 – 0.05; 3 – 0.1 М.

При увеличении концентрации соляной кислоты в электролите снижается выход по току. Но при малой концентрации кислоты происходит выделение гидроксидов. Для избежания выделения поддерживается рН 2–3. На выход по току оказывает влияние также реакция восстановления Fe3+ до Fe2+. Эти особенности электроосаждения железа необходимо учитывать.

В относительно недавно вышедшей книге, посвященной теории и практике электроосаждения металлов [4] приводятся типичные составы растворов для осаждения магнитомягких сплавов Ni–Fe, но отсутствует информация об осаждении тройной системы Co–Ni–Fe.

Как показано в работе [5], при концентрации 1 М раствор NiCl2 имеет рН 5.8, CoCl2 имеет рН 4.7, FeCl2 имеет рН 2.7, т.е. гидролиз хлорида железа сильнее снижает концентрацию протонов в электролите.

Относительное содержание металлов в электролите для осаждения пленок Co–Ni–Fe и в составе осадка является наиболее близким в слабом электролите и без добавок. Добавки в электролит гидрата аммония, борной кислоты и сахарина влияют на состав пленок из-за изменения ионного баланса.

Сравнение намагниченности пленок Co–Ni–Fe и Ni–Fe в зависимости от приложенного магнитного поля показало, что крутизна линии намагничивания тройной системы выше в 1.7 раза, что позволяет считать тройную систему более перспективной для применения в преобразователях магнитного поля. Показана возможность оптимизации магнитных параметров при составе пленки Co43.1Ni35.3Fe21.6.

В работе [6] учитывается кинетика электроосаждения сплава Co–Ni–Fe. Установленные экспериментальные особенности электрохимического осаждения сплава Co–Ni–Fe описываются последовательностью химических и электрохимических реакций в объеме электролита, на аноде и катоде.

В работе [7] приведены результаты получения электрохимическим осаждением пленок тройной системы Co–Ni–Fe из хлоридного электролита с заданными равными молярными концентрациями Со : Ni : Fe и с отношением, равным 1 : 1 : 1, при температуре 70°С. Уменьшение концентрации электролита приводит к росту падения напряжения в межэлектродном пространстве при сохранении величины тока. Скорость роста пленок Co–Ni–Fe увеличивается при увеличении плотности тока, но мало зависит от концентрации компонент при различии концентраций в 77 раз, и вдвое меньше рассчитанной по закону Фарадея. Относительное содержание компонент Co, Ni, Fe в пленке отличается от одинакового содержания компонент в электролите и сильно зависит от плотности тока. При большой плотности тока преимущественно осаждаются кобальт и железо, и происходит стабилизация состава пленки. Увеличение межэлектродного пространства и усиление перемешивания электролита улучшает равномерность и однородность пленок. При этом уменьшается содержание железа и увеличивается содержание никеля в пленке. Коэрцитивная сила пленок Co–Ni–Fe имеет малую величину при содержании железа в диапазоне 15–30%, аналогично пермаллою, но большая часть никеля замещена кобальтом.

Исследована [8] зависимость водородного показателя от температуры хлоридных электролитов с одинаковой концентрацией компонентов и электрохимическое осаждение пленок Co–Ni–Fe при температуре 70°С. pH смешанного электролита при всех концентрациях солей CoCl2, NiCl2, FeCl2 определялся гидролизом хлорида железа. При осаждении из состава электролита с концентрацией 0.083 М наблюдается слабая зависимость относительного содержания в пленке Co, Ni, Fe при большой плотности тока, так же как при концентрации 0.48 М. Преобладание осаждения кобальта сохраняется при всех концентрациях электролита.

МЕТОДИКА ЭКСПЕРИМЕНТА

Для осаждения пленок Co–Ni–Fe использован хлоридный электролит c одинаковым мольным содержанием солей CoCl2·6Н2О; FeCl2·4H2O; NiCl2·6H2O в деионизованной воде. В электролит добавлялись: борная кислота H3BO3 – 20 г/л, гидрат сахарината натрия C7H4NaNO3S·2Н2О – 1.5 г/л, соляная кислота 3 мл/л. Пленка из указанного электролита осаждается в электрохимической установке с гальванической ванной объемом 2 л с графитовым анодом [5]. Электролит имел температуру 70°C за счет нагрева погружным нагревателем и перемешивался магнитной мешалкой. Процесс проводился в гальваностатическом режиме. Исследовали в зависимости от условий проведения процесса электрохимического осаждения: состав, толщину, механические напряжения и магнитные свойства пленок Co–Ni–Fe.

Параметры пленок измерялись с использованием оборудования центра коллективного пользования “Функциональный контроль и диагностика микро- и наносистемной техники” на базе НПК “Технологический центр”. Толщину пленок концентраторов измеряли с помощью анализатора микросистем MSA-500. Исследование магнитных характеристик – коэрцитивной силы и намагниченности – проводилось в составе пластин с использованием установки контроля магнитных параметров пленок. Исследование состава пленок проведено с помощью энергодисперсионного рентгеновского микроанализатора PhilipsXL 40. Прогиб пластин анализировался на оптическом профилометре FRT MicroProb 100.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ И ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

1. Конгруэнтное электрохимическое осаждение пленок Со–Ni–Fe

Из электролита с одинаковым содержанием в деионизованной воде 0.00625 М хлоридов CoCl2, NiCl2, FeCl2 и добавкой 0.3 мл/л 30%-ной соляной кислоты при температуре 70°С проводилось электрохимическое осаждение пленок Co–Ni–Fe в гальваностатическом режиме. Повторное осаждение проводилось из тех же электролитов, но с добавками сахарина, борной кислоты и результаты показаны в табл. 1.

Таблица 1.

Толщина H и состав пленок Co–Ni–Fe после электрохимического осаждения из электролита с концентрацией 0.00625 М каждой компоненты и с добавками борной кислоты и сахарина

| № | pH | U, В | I, мA | t, мин | H, мкм | V, нм/мин | Co, % | Ni, % | Fe, % | Добавка в электролит |

|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2.62 | 6.8 | 500 | 30 | 4.34 | 145 | 42 | 13.5 | 44 | |

| 2 | 2.25 | 5.8 | 500 | 30 | 3.19 | 106 | 34 | 35 | 31 | Сахарин 3 г/л |

| 3 | 2.8 | 8.1 | 570 | 30 | 4.36 | 177 | 51 | 20 | 30 | |

| 4 | 2.2 | 8.55 | 570 | 30 | 5.31 | 145 | 45.3 | 17.8 | 36.9 | Борная кислота 20 г/л |

| 5 | 2.35 | 7.75 | 534 | 30 | 4.5 | 150 | 44.5 | 24 | 31.5 | Сахарин 1.5 г/л |

| 6 | 2.7 | 10.4 | 610 | 10 | 1.9 | 190 | 35.9 | 29.7 | 33.6 | |

| 7 | 2.55 | 8.3 | 610 | 10 | 2.8 | 88 | 50.6 | 13.7 | 35.7 | Сахарин 1.5 г/л Борная кислота 20 г/л |

В табл. 1 указаны параметры проведения процесса: рН электролита, напряжение между анодом и катодом U, электрический ток I, время осаждения t, скорость роста пленки V и добавки в электролит борной кислоты Н3ВО3 и гидрата сахарината натрия C7H4NaNO3S·2Н2О.

Результаты исследования состава пленок в зависимости от плотности тока приведены на рис. 2. Как видно на рисунке, составы пленок зависят от плотности тока, и при плотности тока 12.1 мА/см2 составы пленок Co–Ni–Fe близки к 33%-ному мольному содержанию солей CoCl2, NiCl2, FeCl2 в электролите, т.е. наблюдается конгруэнтное электрохимическое осаждение тройного сплава Co–Ni–Fe.

Рис. 2.

Зависимости от плотности тока J в диапазоне 10–12.8 мА/см2 процентного содержания компонент пленок C(Co; Ni; Fe), полученных из электролита с равным 33% мольным содержанием солей CoCl2, NiCl2, FeCl2 с концентрацией каждой соли 0.00625 М. Составы пленок Co–Ni–Fe без добавок представлены маркерами, которые соединяются линиями зависимости от плотности тока. Содержание Со указано прямоугольными маркерами и штриховой линией. Содержание Ni указано треугольными маркерами и штрих пунктирной линией. Содержание Fe указано круглыми маркерами и сплошной линией. При добавках в электролит сахарина 3 г/л (при 10 мА/см2) и 1.5 г/л (при 10.7 мА/см2); борной кислоты 20 г/л (при 11.4 мА/см2) значения состава представлены в виде отдельных точек. Стрелками отмечены изменения состава пленок для выбранной плотности тока при соответствующих добавках в электролит.

Добавки в электролит изменяют состав пленок и нарушают конгруэнтность осаждения различным образом. Добавка сахарина увеличивает содержание Со, Ni и уменьшает содержание Fe. Борная кислота 20 г/л увеличивает содержание Со, Fe и уменьшает содержание Ni. Одновременная добавка сахарина 1.5 г/л и борной кислоты 20 г/л сильно увеличивает содержание Со, немного уменьшает содержание Ni и сильно уменьшает содержание Fe.

Электролит с относительно малой концентрацией 0.00625 М хлоридов CoCl2, NiCl2, FeCl2 интересен для исследования конгруэнтности осаждения и получения пленок Co–Ni–Fe с толщиной менее 1 мкм, но не применим из-за истощения электролита при получении толстых пленок.

2. Влияние добавок в электролит на прогиб кремниевых пластин с электрохимически осажденными пленками сплава Co–Ni–Fe

Для получения толстых пленок предпочтительно использовать состав электролита с равной концентрацией 0.083 М каждого хлорида CoCl2, NiCl2, FeCl2. В электролит добавляются борная кислота, сахарин и соляная кислота [8]. Борная кислота является комплексообразователем и уменьшает подвижность ионов металлов. Соляная кислота стабилизирует электролит и исключает образование осадка гидроксидов металлов. Сахарин адсорбируется на катоде и ограничивает разряд ионов [9]. Добавки улучшают морфологию пленок Co–Ni–Fe, снижают механические напряжения, но уменьшают скорость осаждения.

Результаты измерения толщины пленок Co–Ni–Fe и прогиба кремниевых пластин представлены в табл. 2.

Таблица 2.

Толщина пленок Co–Ni–Fe и прогиб кремниевых пластин толщиной 450 мкм до и после электрохимического осаждения пленок

| № п/п | № пластины | H, мкм | D0, мкм | D1, мкм | I, мA | Добавка в электролит |

|---|---|---|---|---|---|---|

| 1 | 10 | 4.34 | –3.6 | 170 | 500 | |

| 2 | 12 | 3.19 | –8.9 | 106 | 500 | Сахарин |

| 3 | 15 | 4.36 | –11.3 | 227 | 570 | |

| 4 | 16 | 5.31 | –2.6 | 177 | 570 | Борная кислота |

| 5 | 21 | 1.9 | –6.2 | 83 | 610 | |

| 6 | 22 | 4.8 | –5 | 14 | 610 | Ингибитор |

| 7 | 23 | 1.65 | –10.9 | 102 | 640 | |

| 8 | 24 | 1.06 | –11.1 | 55 | 640 | Гликолевая кислота |

| 9 | 25 | 1.4 | –6.5 | –6.5 | 610 | Гликолевая кислота + + Ингибитор |

| 10 | 28 | 1.15 | –3.4 | –3.6 | 610 | Гликолевая кислота + + Ингибитор |

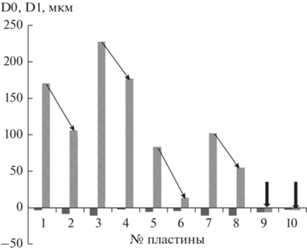

Прогиб кремниевых пластин D0 (сплошная заливка) до и после D1 (узорная заливка) электрохимического осаждения пленок тройного сплава Co–Ni–Fe из электролитов с добавками сахарина (1–2), борной кислоты (3–4), ингибитора катапина (5–6), гликолевой кислоты (7–8) и смеси катапина и гликолевой кислоты (9, 10) показаны на рис. 3.

Рис. 3.

Прогиб кремниевых пластин D0 (сплошная заливка) до и после D1 (узорная заливка) электрохимического осаждения пленок тройного сплава Co–Ni–Fe из электролитов с добавками сахарина 2, борной кислоты 4, ингибитора катапина 6, гликолевой кислоты 8 и смеси катапина и гликолевой кислоты 9, 10.

Добавка в электролит борной кислоты и сахарина, а также по отдельности катапина и гликолевой кислоты уменьшают прогиб пластин, а смесь катапина и гликолевой кислоты исключает прогиб пластин при осаждении пленок Co–Ni–Fe и сильно уменьшает скорость осаждения.

На рис. 4 показано, как состав пленок Co–Ni–Fe и скорость осаждения изменяются от концентрации борной кислоты и сахарина в электролите. Состав пленок изменяется незначительно, а скорость осаждения уменьшается в 1.5 раза при удвоении добавок сахарина и борной кислоты. Сахарин осаждается на поверхности пленок и создает белый налет.

Рис. 4.

Зависимости состава С и скорости осаждения V пленок сплава Co–Ni–Fe при температуре 70°С, времени осаждения 150 мин из хлоридного электролита с концентрацией каждой компоненты 0.083 М и при добавках в электролит и плотности тока 12.1 мА/см2:

I. H3BO3 – 10 г/л, сaxapин – 1.5 г/л, НСl – 2 мл/л;

II. H3BO3 – 10 г/л, сaxapин – 3.0 г/л, НСl – 2 мл/л;

III. H3BO3 – 20 г/л, сaxapин – 3.0 г/л, НСl – 2 мл/л.

3. Механические напряжения в электроосажденных пленках Co–Ni–Fe

Большие механические напряжения в магнитных тонких пленках могут дать в результате деформацию или неисправность приборов из-за отслоения пленок от подложки кремния.

Тонкие пленки Fe70Co29Ni1 с большой величиной насыщения магнитной индукции 2.2 Т при величине коэрцитивной силы 60 Э и с малыми механическими напряжениями были получены [12] электрохимическим осаждением из хлоридного электролита. Механические напряжения электрохимически осажденной пленки Co–Ni–Fe уменьшаются при повышении температуры электролита от 20 до 70°С при рН 0.3, J = 5 мА/см2 и увеличиваются при увеличении содержания никеля в осадке и обратно пропорциональны размеру зерна. Аскорбиновая кислота в электролите стабилизирует раствор и позволяет работать при большом значении рН 2, при котором получается низкое механическое напряжение.

Осаждение пленок тройного сплава Co–Ni–Fe было проведено [13] из сульфатного электролита с переменной величиной добавки сахарина. Наименьшая величина механических напряжений 61 МПа получена при концентрации сахарина 0.004 М (0.9 г/л). При повышении температуры электролита с 25 до 50°С механическое напряжение уменьшилось до 32 МПа.

С целью выяснения причины возникновения механических напряжений в пленках Co–Ni–Fe приведено исследование прогиба пластин кремния, на которые наносится пленка. Прогиб пластин анализировался на обратной стороне пластины. Результаты измерений геометрических параметров пластин представлены на рис. 5.

Рис. 5.

Зависимость прогиба D кремниевых пластин с от толщины Н пленок Co–Ni–Fe (1) и Ni–Fe (2), полученных электрохимическим осаждением.

Как видно на рис. 5, прогиб имеет максимальную величину 370 мкм при толщине пленки 30 мкм и минимальную 50 мкм при толщине 2 мкм. Края подложки поднимаются на лицевой стороне выше центра, т.е. пленка сжимается. Прогиб определяется только толщиной пленок тройного сплава Co–Ni–Fe. Отслаивания пленок не наблюдается.

Согласно формуле Стоуни (Stoney) [14], прогиб подложки пропорционален механическому напряжению в пленке

(1)

$\bar {\sigma } = {{D}_{{{\text{Si}}}}},{{M}_{{{\text{Si}}}}}h_{{{\text{Si}}}}^{2}/3{{h}_{{\text{f}}}}r_{{{\text{Si}}}}^{2},$При толщине пленки 15 мкм и прогибе 180 мкм механическое напряжение в пленке тройного сплава Co–Ni–Fe составляет 17.7 МПа. Это значение согласуется по порядку величины со значениями механических напряжений 270–32 МПа, полученными с помощью анализатора механических напряжений в работе [11].

Механические напряжения пленок Co–Ni–Fe возникают из-за особенностей процесса электрохимического осаждения. Вода диссоциирует на ионы Н2О ↔ Н+ + ОН–. Растворение солей хлоридов кобальта, никеля и железа сопровождается реакцией гидролиза. FeCl2, NiCl2, CoCl2 образованы слабыми основаниями Fe(OH)2, Ni(OH)2, Co(OH)2 и сильной соляной кислотой HCl. При гидролизе солей, образованных слабым основанием и сильной кислотой, реакция протекает по катиону и раствор приобретает кислую реакцию [15].

(2)

${\text{MeC}}{{{\text{l}}}_{{\text{2}}}}{\text{ + O}}{{{\text{H}}}^{ - }}{\text{ + }}{{{\text{H}}}^{{\text{ + }}}} \leftrightarrow {\text{MeClOH}} + {{{\text{H}}}^{ + }} + {\text{C}}{{{\text{l}}}^{ - }}.$На катоде ионы водорода выделяются так же, как катионы металлов. Часть протонов при адсорбции на катоде теряет заряд и образует молекулы водорода Н2. Молекулы образуют газовые пузыри, которые наблюдаются при проведении процесса электроосаждения металлов.

Установлено [16], что водород растворяется в окто- и тетрапорах кристаллической решетки металлов в ионизированном состоянии, скапливается в порах и других дефектах кристаллической решетки в молекулярной форме, вступает в химическое взаимодействие с различными элементами и фазами, имеющимися в металлах и сплавах, а также адсорбируется внутри металла на поверхностях микрополостей, пор, микротрещин, сегрегирует на несовершенствах кристаллической решетки и границах кристаллитов.

При прекращении электрохимических процессов водород выделяется из металлических осадков, что приводит к возникновению механических напряжений сжатия в осажденной пленке. При малой толщине пленок Co–Ni–Fe и Ni–Fe относительно небольшие механические напряжения почти одинаковые, имеют линейный характер зависимости D(Н), но переходят к насыщению для Co–Ni–Fe при большей толщине пленки, чем для Ni–Fe. В пленке Co–Ni–Fe механическое напряжение достигает большей величины, чем в пленке Ni–Fe.

4. Намагниченность и коэрцитивная сила пленок пермаллоя тройного сплава Co–Ni–Fe

Магнитные свойства намагниченность и коэрцитивная сила пленок пермаллоя тройного сплава Co–Ni–Fe исследовались по петле гистерезиса потока магнитного поля на анализаторе магнитных свойств пленок. Состав пленок на пластинах определялся с помощью энергодисперсионного рентгеновского микроанализатора.

Результаты измерений магнитных параметров: удельной намагниченности B/h, коэрцитивной силы Hc и состава пленок тройного сплава Co–Ni–Fe в ат. % представлены в табл. 3 и на рис. 6.

Таблица 3.

Удельная намагниченность B/h, коэрцитивная сила Hc и состав пленок тройного сплава Co–Ni–Fe

| № пластины | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| B/h, нВб/мкм | 140 | 138 | 137 | 137 | 129 | 130 | 133 | 136 | 138 | 130 | 136 | 133 |

| Hc, Э | 2.9 | 2.7 | 2.3 | 2 | 1.6 | 1.6 | 1.35 | 1.6 | 1.55 | 1.4 | 1.25 | 1.4 |

| Co, ат. % | 54.5 | 55.7 | 56.5 | 55.1 | 57 | 59.6 | 59.4 | 59 | 58.3 | 58.6 | 57.6 | 56.9 |

| Ni, ат. % | 23.2 | 22.4 | 22.7 | 24.1 | 22.5 | 24.9 | 24.9 | 26.3 | 26.6 | 27 | 28.4 | 30 |

| Fe, ат. % | 22.3 | 21.7 | 20.8 | 20.8 | 20.6 | 15.5 | 15.7 | 14.7 | 14.1 | 14.4 | 14 | 13.1 |

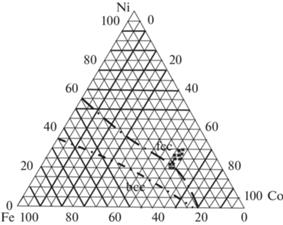

Рис. 6.

Состав тройного сплава Co–Ni–Fe в пленках, изготовленных электрохимическим осаждением из хлоридного электролита.

Намагничивание пленок Co–Ni–Fe имеет величину 135 ± 5 нВб/мкм при содержании Fе от 13 до 23 ат. %. Коэрцитивная сила Hc пленок Co–Ni–Fe имеет минимальное значение 1.25 Э при содержании Fе, равном 14 ат. %.

Согласно работе [17], рентгеноструктурный анализ показал, что в исследованной области состава пленки Co–Ni–Fe имеют кубическую гранецентрированную fcc-структуру кристаллической решетки.

На рис. 7 представлена кривая намагничивания пленки Co–Ni–Fe.

Рис. 7.

Зависимость намагничивания B от напряженности магнитного поля H пленки Co–Ni–Fe толщиной 30 мкм с содержанием Fе 16%.

Оптимизация режима осаждения по плотности тока 12.1 мА/см2 и выбор состава электролита позволили получить высокие значения магнитной индукции намагничивания 4000 нВб при толщине пленки 30 мкм и малые значения коэрцитивной силы порядка 1 Э.

5. Обсуждение результатов

Можно поставить следующие вопросы:

Почему уменьшение концентрации электролита позволяет получить конгруэнтное электрохимическое осаждение пленок на основе металлов тройной системы Co–Ni–Fe?

Почему состав пленки Co–Ni–Fe зависит от плотности тока, а при большой плотности тока состав перестает изменяться?

Каким образом добавки в электролит изменяют состав пленок и нарушают конгруэнтность осаждения?

Оценка скорости осаждения, исходя из электрохимических потенциалов, предполагает как нормальное преимущественное осаждения никеля, но существует много факторов проведения процессов, определяющих осаждение металлов.

Протекающий ток нарушает термодинамическое равновесие в электролите и создает перенапряжение – смещение потенциала электрода. Диффузионное перенапряжение обусловлено замедленностью стадии транспортировки вещества диффузии через малоподвижный слой электролита, связанный с твердым катодом. При электрохимическом перенапряжении замедленной является стадия диссоциации комплекса.

Железо, кобальт и никель практически не растворяются в воде. Существование ионов металлов в воде обусловлено их присутствием в виде соли в растворе. Осаждение металлов на катоде сопровождается разрядом иона и разрушением молекулы соли. При этом образуется слой остатков около катода, который нарушает состав электролита. Изменение потенциала электрода вследствие изменения концентрации реагентов в пространстве около электродов при прохождении тока называется концентрационной поляризацией, которая определяется замедленностью подвода реагентов и отвода продуктов электрохимической реакции [9].

Явления, происходящие в двойном слое зарядов около катода, не учитывают существование ионов с разными зарядами и подвижностью в объеме электролита, массоперенос, перемешивание и вязкость электролита. Эти явления определяются объемными свойствами электролита.

Концентрационная поляризация позволяет объяснить содержание компонент в пленке Co–Ni–Fe от плотности тока различием коэффициентов диффузии или подвижности ионов, парциальных ионных токов, определяющих массоперенос электроактивных ионов к электроду. Чем меньше концентрация электролита, тем меньше отклонение состава пленок от равновесного состояния и тем ближе состав пленок к составу электролита. Поэтому конгруэнтное электрохимическое осаждение сплава Co–Ni–Fe получается при малой концентрации основных компонент электролита и без добавок борной кислоты и сахарина.

Зондовыми измерениями водородного показателя показано [10], что около катода образуется область размером 0.6 мм с повышенным значением рН 7 при протекании тока с плотностью 5 мА/см2 по сравнению со значением рН 2.7 при протекании тока с плотностью 1 мА/см2 в растворе FeSO4 с концентрацией 0.2 М, NiSO4 с концентрацией 0.8 М. Чем больше плотность тока, тем сильнее происходит отклонение состава электролита у электродов от равномерного однородного, соответствующего термодинамическому равновесию. Образуется довольно большая область концентрационной поляризации.

Особенности протекания ионного тока в электролите наглядно проявляется при задании потенциала рабочего электрода от –1.3 до 0.6 В трехэлектродной электрохимической ячейки по отношению к стандартному водородному электроду при динамическом изменении напряжения со скоростью 10 мВ/с и контроле тока, протекающего через электрод [11]. Для раствора CoSO4 наблюдается наличие анодного пика тока и минимум при напряжении 0.5 В. Для раствора FeSO4 наблюдался максимум тока при напряжении –0.49 В. Для раствора NiSO4 проводимость очень маленькая, поэтому пик тока и минимум не наблюдались. Для тройного электролита с концентрациями, такими же как в одинарных растворах, М: 0.2 – Ni, 0.005 – Fe, 0.15 – Со, установлено наличие анодного пика тока и минимум при напряжении 0.12 В, что определяется CoSO4.

При протекании тока в динамическом режиме изменения потенциала катода перемещение ионов в электролите приводит к неоднородности распределения заряда ионов. Движущиеся к катоду положительные ионы создают двойной заряженный слой, внутреннее поле в котором направлено навстречу внешнему полю между катодом и анодом, компенсируя друг друга, что снижает ток рабочего электрода, и образуется пик тока. Наблюдается существенное различие в величине парциальных токов, которое определяется концентрацией ионов и их подвижностью. Наличие пиков тока при динамическом режиме измерения связано с кинетическими свойствами ионов. Различие подвижности ионов кобальта, железа и никеля определяет временное и амплитудное различие пиков тока. Указанные результаты наглядно демонстрируют различие динамических характеристик ионов Co, Ni, Fe и позволяют считать их определяющими особенности электрохимического осаждения пленок на основе металлов тройной системы Co–Ni–Fe.

Увеличение плотности тока увеличивает область концентрационной поляризации до некоторой величины, при которой наступает баланс между подводом реагентов и отводом продуктов электрохимической реакции. При большой плотности тока состав перестает изменяться.

Добавки в электролит комплексообразователей и ингибиторов изменяют состав области концентрационной поляризации, что изменяет подвижность и парциальные токи ионов. Состав пленок зависит от добавок в электролит.

Оптимальным для получения толстых пленок Co–Ni–Fe с магнитомягкими свойствами является состав электролита с концентрацией каждого хлорида CoCl2, NiCl2, FeCl2 0.083 М при соответствующем выборе режима по току 12.1 мА/см2. В электролит добавляются борная кислота, сахарин и соляная кислота. Добавки уменьшают скорость осаждения, снижают механические напряжения и улучшают морфологию пленок Co–Ni–Fe.

ЗАКЛЮЧЕНИЕ

Толстые пленки Co–Ni–Fe с большой величиной магнитной проницаемости и с малыми механическими напряжениями были получены электрохимическим осаждением из хлоридного электролита с отношением СCo : СNi : СFe = 1 : 1 : 1 с фильтрацией и проведением процесса осаждения при температуре 70°С. Исследование электрохимического осаждения пленок на основе металлов тройной системы Co–Ni–Fe при изменении концентрации электролита позволило установить конгруэнтное осаждение при плотности тока 12.1 мА/см2 в электролите с 33%-ным мольным содержанием солей CoCl2, NiCl2, FeCl2 с концентрацией 0.00625 М и с добавкой 0.3 мл/л 30%-ной соляной кислоты при температуре 70°С.

Механические напряжения в пленках связаны с наводораживанием. Оптимизация режима осаждения и состава электролита позволила получить магнитомягкие свойства пленок Co–Ni–Fe с высокими значениями намагничивания и малой величиной коэрцитивной силы. Полученные результаты объясняются с позиции концентрационной поляризации. Обзор литературы [17–54 ] показывает отсутствие подобных проведенным нами исследований.

Список литературы

Tikhonov, Robert, Congruent electrochemical deposition of Ni-Fe alloy, Lambert Acad. Publ., 2019, P. 193.

Тихонов, Р.Д. Электрохимическое осаждение сплава никель-железо при температуре 70ºС. Электрохимия. 2020. Т. 56. С. 666. [Tikhonov, R.D., Electrochemical Deposition of NiFe Alloy at a Temperature of 70°C, Russ. J. Electrochem., 2020, vol. 56, p. 611.]

Федотьев, Н.П., Алабышев, А.Ф., Ротинян, А.Л., Вячеславов, П.М., Животинский, П.Б., Гальнбек, А.А. Прикладная электрохимия, Госхимиздат, 1962, 641 с.

Гамбург, Ю.Д., Зангари, Дж. Теория и практика электроосаждения металлов, М.: Бином, Лабор. знаний, 2015, 438 c. [Gamburg, Yu.D. and Zangari, G., Theory and Practice of Metal Electrodeposition, Springer, New York, 2011.]

Тихонов, Р.Д., Черемисинов, А.А., Горелов, Д.В., Казаков, Ю.В. Магнитные свойства пленок Co–Ni–Fe, полученных электрохимическим осаждением по методу Тихонова, Нано- и микросистемная техника. 2020. Т. 22. С. 123.

Tikhonov, R.D., Features of electrochemical deposition of films of the triple system of the Co–Ni–Fe, EJERS, 2021, vol. 6, p. 19.

Тихонов, Р.Д., Черемисинов, А.А., Тихонов, М.Р. Ионный разряд при электрохимическом осаждении пленок Co–Ni–Fe. Электрохимия. 2021. Т. 57. С. 756. [Tikhonov, R.D., Cheremisinov, A.A., and Tikhonov, M.R., Ion discharge in electrochemical deposition of Co–Ni–Fe films, Russ. J. Electrochem., 2021, vol. 57, p. 1151.]

Тихонов, Р.Д., Поломошнов, С.А., Амеличев, В.В., Черемисинов, А.А., Ковалев, А.М. Формирование пленок тройной системы Co–Ni–Fe электрохимическим осаждением. Изв. вузов. Электроника. 2021. Т. 26. С. 246.

Дамаскин, Б.Б., Петрий, О.А., Цирлина, Г.А. Электрохимия. Учеб. для вузов. 3-е изд., испр., СПб.; М.; Краснодар: Лань, 2015. С. 672.

Nakano, H., Matsuno, M., Oue, S., Yano, M., Kobayashi, Sh., and Fukushima, H., Mechanism of Anomalous Type Electrodeposition of Fe-Ni Alloys from Sulfate Solutions, Japan Institute Metals, Mater. Transactions, 2004, vol. 45, p. 3130.

Hanafi, I., Daud, A.R., and Radiman, Sh., Potentiostatic electrodeposition of Co–Ni–Fe thin films from sulfate medium, J. Chem. Techn. and Metallurgy, 2016, vol. 51, p. 547.

Park, D.Y., Yoo, B.Y., Kelcher, S., and Myung, N.V., Electrodeposition of low-stress high magnetic moment Fe-rich Fe–Co–Ni thin films, Electrochim. Acta, 2006, vol. 51, p. 2523.

Kim, Jin-Soo, Kwak, Jun-Ho, Na, Seong-Hun, Lim, Seung-Kyu, and Suh, Su-Jeong, The deposit stress behavior and magnetic properties of electrodeposited Ni–Co–Fe ternary alloy films, J. Korean Phys. Soc., 2012, vol. 61, p. 21.

Chason, E., Measurement of stress evolution in thin films using real-time in situ wafer curvature(k-SpaceMOS), https//www.k-space.com›wp-content/uploads/MOSforThinFilms.

Коровин, Н.В. Общая химия, М.: Высш. шк., 1998. 559 с.

Белоглазов, С.М. Электрохимический водород и металлы. Поведение и борьба с охрупчиванием: Калининград: Изд-во КГУ, 2004. 210 с.

Osaka, T., Sawaguchi, T., Mizutani, F., Yokoshima, T., Takai, M., and Okinaka, Y., Effects of saccharin and thiourea on sulfur inclusion and coercivity of electroplated soft magnetic Co–Ni–Fe film, J. Electrochem. Soc., 1999, vol. 146, p. 3295.

Zech, N., Podlaha, E.J., and Landolt, D., Anomalous Codeposition of Iron Group Metals I. Experimental Results, J. Electrochem. Soc., 1999, vol. 146, p. 2886.

Tabakovic, I., Riemer, S., Inturi, V., Jallen, P., and Thayer, A., Organic additives in the electrochemical preparation of soft magnetic Co–Ni–Fe films, J. Electrochem. Soc., 2000, vol. 147, p. 219.

Tobakovic, I., Inturi, V., and Riemer, S., Composition, structure, stress, and coercivity of electrodeposited soft magnetic Co–Ni–Fe films, J. Electrochem. Soc., 2002, vol. 149, p. 18.

Perez, L., Attenborough, K., De Boeck, J., Celis, J.P., Aroca, C., Sánchez, P., López, E., and Sánchez, M.C., Magnetic properties of Co–Ni–Fe alloys electrodeposited under potential and current control conditions, J. Magn. Magn. Mater., 2002, vol. 242-245, p. 163.

Kim, D., Park, D.Y., Yoo, B.Y., Sumodjo, P.T.A., and Myung, N.V., Magnetic properties of nanocrystalline iron group thin film alloys electrodeposited from sulfate and chloride baths, Electrochim. Acta, 2003, vol. 48. p. 819.

Huang, Q. and Podlaha, E.J., Simulation of Pulsed Electrodeposition for Giant Magnetoresistance Fe–Co–Ni–Cu/Cu Multilayers, J. Electrochem. Soc., 2004, vol. 151, p. 119.

Хоменко, Е.В., Шалыгина, Е.Е., Поляков, С.Н., Чеченин, Н.Г. Электрохимическое осаждение и свойства ферромагнитных пленок Co–Fe–Ni с толщиной до 500 нм, Перспектив. материалы. 2006. Т. 2. С. 66.

Khomenko, E.V., Shalyguina, E.E., and Chechenin, N.G., Magnetic properties of thin Co–Fe–Ni films, J. Magn. Magn. Mater., 2007, vol. 316, p. 451.

Tiffany, Yun and Wen, Jiang, Effects of additives on magnetic properties of electroplated Co–Ni–Fe films, Master’s Theses, San Jose State Univer., 2008.

Rohan, J.F., Ahern, B.M., Reynolds, K., Crowley, S., Healy, D.A., Rhen, F.M.F., and Roy, S., Electroless thin film Co–Ni–Fe–B alloys for integrated magnetics on Si, Electrochim. Acta, 2009, vol. 54, p. 1851.

P'eter, L., Csik, A., Vad, K., Toth-Kadar, E., Pekker, A., and Molnár, G., On the composition depth profile of electrodeposited Fe–Co–Ni alloys, Electrochim. Acta, 2010, vol. 55, p. 4734.

Sundaram, K., Dhanasekaran, V., and Mahalingam, T., Structural and magnetic properties of high magnetic moment electroplated Co–Ni–Fe thin films, Ionics, 2011, vol. 17, p. 835.

Phua, L.X., Phuoc, N.N., and Ong, C.K., Effect of Ni concentration on microstructure, magnetic and microwave properties of electrodeposited Ni–Co–Fe films, J. Alloys and Compounds, 2012, vol. 543, p. 1.

Gong, J., Riemer, S., Morrone, A., Venkatasamy, V., Kautzky, M., and Tabakovic, I., Composition gradients and magnetic properties of 5–100 nm thin Co–Ni–Fe films obtained by electrodeposition, J. Electrochem. Soc., 2012, vol. 159, p. 447.

Li, Jian-Mei, and all, Effect of boron/ phosphorus containing additives on electrodeposited Co–Ni–Fe soft magnetic thin films, Trans. Nonferr. Metals Soc. China, 2013, vol. 23, p. 674.

Kockar, H., Demirbas, O., Kuru, H., and Alper, M., Differences observed in properties of ternary Ni–Co–Fe films electrodeposited at low and high pH, J. Mater. Sci.: Mater. Electron., 2013, vol. 24, p. 1961.

Azizi, A., Yourdkhani, A., Cutting, D., and Pesika, N., Tuning the Crystal Structure and Magnetic Properties of Co–Ni–Fe–B Thin Films, Chem. Mater., 2013, vol. 25, p. 2510.

Valko, N.G. and Gurtovoy, W.G., Structure and properties of coatings Co−Ni−Fe, electrolytically besieged by X-ray radiation, Fisika tverdogo tela, 2013, vol. 55, p. 2086.

Kayani, Z.N., Riaz, S., and Naseem, Sh., Structural and magnetic properties of Fe–Co–Ni thin films, Indian J. Phys., 2014, vol. 88, p. 17.

Kuru, C.H., Kockar, H., Demirbas, O., and Alper, M., Characterizations of electrodeposited Ni–Co–Fe ternary alloys: Influence of deposition potential, J. Sci. Mater., 2015, vol. 26, p. 4046.

Watanabe, Yo., Otsubo, M., Takahashi, A., and Fukunaga H., Temperature Characteristics of a Fluxgate Current Sensor with Fe–Ni–Co Ring Core</b, IEEE Trans. Magn., 2015, vol. 51, p. 1.

Kourov, N.I., Pushin, V.G., Korolev, A.V., Knyazev, Yu.V., and Ivchenko, M.V., Peculiar features of physical properties of the rapid quenched Al–Cr–Fe–Co–Ni–Cu high-entropy alloy, J. Alloys and Compounds, 2015, vol. 636, p. 304.

Romankov, S., Park, Y.C., and Shchetinin, I.V., Mechanical intermixing of elements and self-organization of (Fe-Ni) and (Co–Fe–Ni) nanostructured composite layers on a Ti sheet under ball collisions, J. Alloys and Compounds, 2015, vol. 653, p. 175.

Yanai, T., and all, Electroplated Fe–Co–Ni films prepared from deep-eutectic-solvent-based plating baths, AIP Advances, 2016, vol. 6, p. 917.

Eguchi, K., Azuma, K., Akiyoshi, T., and Fukunaga, H., DC/Pulse Plating of Fe–Ni–Co Films, 2016, Intern. Conf. Asian Union Magn. Soc. (ICAUMS).

Yanai, T., Koda, K., Eguchi, K., and Takashima, K., Effect of Ammonium Chloride in Plating Baths on Soft Magnetic Properties of Electroplated Fe–Ni Films, IEEE Trans. Magn., 2017, vol. 99, p. 1.

Li, D. and Podlaha, E., Template-Assisted Electrodeposition of Fe–Ni–Co Nanowires: Effects of Electrolyte pH and Sodium Lauryl Sulfate, J. Electrochem. Soc., 2017, vol. 164, p. D843.

Yanai, T., and all, Electroplated Fe–Co–Ni films prepared in ammonium-chloride-based plating baths, AIP ADVANCES, 2018, vol. 8(056127), p. 1.

Romankov, S., Park, Y.C., and Shchetinin, I.V., Structural transformations in (Co–Fe–Ni)/Ti nanocomposite systems during prolonged heating, J. Alloys and Compounds, 2018, vol. 745, p. 44.

Tabakovic, I. and Venkatasamy, V., Preparation of metastable Co–Fe–Ni alloys with ultra-high magnetic saturation (Bs = 2.4–2.59 T) by reverse pulse electrodeposition, J. Magn. and Magn. Mater., 2018, vol. 452, p. 306.

Zaharov, Yu.A., Pugachev, V.M., Ovcharenko, V.I., Datiy, K.A., Popova, A.N., and Bogomyakov, A.S., Phase Composition and Magnetic Properties of Nanostructured Fe–Co–Ni Powders, Phys. Status Solidi B, 2018, vol. 255:170175, p. 1.

Cesiulis, H., Tsyntsaru, N., Podlaha, E.J., Li, D., and Sort, J., Electrodeposition of Iron-Group Alloys into Nanostructured Oxide Membranes: Synthetic Challenges and Properties, Curr. Nanosci., 2019, vol. 15, p. 84.

Budi, S., Muhab, S., Purwanto, A., Kurniawan, B., and Manaf, A., Effect of the electrodeposition potential on the magnetic properties of FeCoNi films, Mater. Sci.-Poland, 2019, vol. 37, p. 389.

Миляев, М.А., Банниковa, Н.С., Наумова, Л.И., Проглядо, В.В., Патраков, Е.И., Каменский, И.Ю., Устинов, В.В. Магнитосопротивление сверхрешеток Co–Ni–Fe/Cu с различным составом ферромагнитного сплава. Физика металлов и металловедение. 2019. Т. 120. С. 905.

Saraç, U., Kaya, M., and Baykul, M.C., A Comparative Study on Microstructures, Magnetic Features and Morphologies of Ternary Fe–Co–Ni Alloy Thin Films Electrochemically Fabricated at Different Deposition Potentials, J. Superconduct. Novel Magn., 2019, vol. 32, p. 917.

Шеханов, Р.Ф. Электроосаждение сплавов с содержанием металлов подгруппы железа из полилигандных электролитов: Дис. … д-ра техн. наук, Иваново, 2020.

Ledwig, P., Kac, M., Kopia, A., Falkus, J., and Dubiel, B., Microstructure and Properties of Electrodeposited Nanocrystalline Ni–Co–Fe Coatings, Mater. Sci., 2021, https://www.researchgate.net/publication/353213741.

Дополнительные материалы отсутствуют.