Физика металлов и металловедение, 2022, T. 123, № 10, стр. 1099-1108

Структура и механические свойства сплава Ti–18Zr–15Nb, подвергнутого равноканальному угловому прессованию при разных температурах

Д. В. Гундеров 1, 2, К. А. Ким 2, А. А. Чуракова 1, 2, *, В. А. Шереметьев 3, М. А. Деркач 3, Ю. А. Лебедев 1, А. Г. Рааб 2

1 Институт физики молекул и кристаллов УФИЦ РАН

Уфа, Россия

2 Уфимский Государственный Авиационный Технический Университет

Уфа, Россия

3 Национальный исследовательский технологический университет “МИСиС”

Москва, Россия

* E-mail: churakovaa_a@mail.ru

Поступила в редакцию 06.06.2022

После доработки 18.08.2022

Принята к публикации 18.08.2022

- EDN: BEZEDU

- DOI: 10.31857/S0015323022600575

Аннотация

Проведены исследования структуры и свойств сплава Ti–18Zr–15Nb, подвергнутого равноканальному угловому прессованию (РКУП) при температуре 200°С (c числом циклов РКУП n = 1–4) и 500°С (c числом циклов n = 4 и n = 8). Основной фазой во всех состояниях является ОЦК β-фаза. Явного наличия рентгеновских линий вторичных α"-, ω- α-фаз не выявлено. РКУП при 200°С приводит к формированию макрополос деформации, пересекающих весь образец. При повышении температуры РКУП до 500°С деформация происходит без формирования макрополос. Согласно оптической металлографии, после РКУП в зернах вне макрополос происходит фрагментация, формируются микрополосы и пакеты микрополос деформации. Согласно просвечивающей электронной микроскопии, в результате РКУП структура сплава измельчается до субмикронного размера, формируются микрополосы деформации. Предел прочности возрастает с увеличением количества циклов РКУП и достигает 960 МПа в результате РКУП 200°С n = 4, однако пластичность при этом падает. Наилучший комплекс механических свойств достигается после РКУП 500°С n = 4: предел прочности 825 МПа при относительно высокой пластичности δ = 16%.

ВВЕДЕНИЕ

Титан и его сплавы широко применяются в качестве материалов для медицинских имплантатов [1]. Технически чистый титан, α + β- и α-сплавы Ti имеют значительно более высокий модуль Юнга (120 ГПа), чем кость (30 ГПа). Использование этих материалов в качестве хирургических имплантатов, воспринимающих циклические нагрузки, приводит к экранированию напряжений, что способствует резорбции костной ткани в месте контакта имплантат-кость. В этой связи перспективно применение метастабильных β-титановых сплавов с более низким модулем упругости. К таким сплавам относятся, в частности, метастабильные трехкомпонентные сплавы системы Ti–Nb–Zr [2–4]. Эти сплавы состоят из нетоксичных компонентов, которые имеют высокую коррозионную стойкость и демонстрируют уникальную биомеханическую совместимость с костной тканью. Повышенная биомеханическая совместимость сплавов Ti–Nb–Zr обусловлена наличием в них эффектов памяти формы (ЭПФ) [5], включая сверхупругость – возможность данных сплавов претерпевать относительно большую псевдоупругую (до 6%) деформацию при нагрузке и восстанавливать первоначальную форму после снятия напряжений. Эффект сверхупругости в этих сплавах реализуется за счет обратимого термоупругого мартенситного (β ↔ α") превращения. Наиболее известным и широко применяемым материалом с памятью формы является никелид титана (нитинол) – интерметаллид вблизи эквиатомного состава Ti50 : Ni50 [6]. Однако он содержит никель (Ni), который может являться аллергеном и ограничивает его применение в медицине.

Дополнительное повышение прочностных характеристик сплавов с памятью формы (СПФ) Ti–Nb–Zr является важной задачей, поскольку увеличение уровня дислокационного предела текучести может существенно повысить функциональные свойства и усталостную долговечность. Этого можно достигнуть путем формирования наноструктурного состояния методом равноканального углового прессования (РКУП) [7]. Ранее данные методы показали свою эффективность для улучшения свойств Ti и ряда Ti сплавов медицинского назначения [8–10]. Как показали исследования, в результате РКУП в технически чистом титане формируется структура с размером зерен/субзерен примерно 200 нм, предел прочности возрастает от 700 до 1100 МПа [8]. В компании ООО НаноМет разработана и внедрена технология получения прутков наноструктурного титана для медицинского применения на основе производительного метода РКУП-Конформ и последующей деформации волочением. В прутках зерно измельчается до 100 нм, а предел прочности достигает 1250 МПа [9, 10]. Полученные прутки поставляли зарубежным заказчикам для производства дентальных имплантов [11].

Интенсивная пластическая деформация (ИПД) низкомодульных β-Ti СПФ, в частности, сплавов Ti–35Nb–3Zr–2Ta, также позволяет сформировать наноструктурное состояние и значительно повысить их служебные свойства [12]. Показано, что сплав Ti–35Nb–3Zr–2Ta после РКУП при температуре 500°С, обеспечивающего формирование ультрамелкозернистой структуры с размером зерен около 300 нм, проявляет достаточно высокий предел прочности (765 МПа), низкий модуль упругости (около 60 ГПа) и полностью обратимую деформацию до 2.7% [12]. Первые работы показали эффективность применения ИПД кручением и РКУП к СПФ Ti–18Zr–15Nb для создания наноструктурного состояния и повышения прочностных характеристик [13, 14].

По имеющемуся опыту, большинство Ti сплавов (включая чистый Ti, TiNi и другие сплавы) подвергают РКУП при температуре 400–450°С, при которой повышается пластичность этих сплавов и уменьшается сопротивление деформации. Но в сплаве Ti–18Zr–15Nb при температурах выше 200°С происходят фазовые превращения с выделением α- и ω-фаз [15, 16]. Данные фазы могут как упрочнять материал и понижать пластичность, так и препятствовать протеканию обратимого термоупругого мартенситного (β ↔ α") превращения. При появлении α- и ω-фазы в сплаве объемное содержание β-фазы снижается, и, соответственно, уменьшается комплекс функциональных свойств, реализуемых за счет ЭПФ. В связи с этим необходимо избежать появление α- и ω-фаз путем контроля температуры проведения РКУП. В данной работе исследованы особенности формирования структуры и механических свойств в сплаве Ti–18Zr–15Nb после РКУП при температурах 200 и 500°С.

1. МАТЕРИАЛЫ И МЕТОДЫ

1.1. Материалы и их обработка

Объектом исследований в данной работе служили прутки сплава Ti–18Zr–15Nb диаметром 20 мм. Слиток массой 15 кг для изготовления заготовок был получен методом вакуумно-дугового переплава. Для равномерного распределения элементов по всему объему переплав слитка осуществляли 4 раза. Далее он был подвергнут термомеханической обработке (ТМО) путем многоосевой горячей ковки (ГК) при температурах 900–1050°С. После последнего прохода прутки охлаждали на воздухе, а затем обточили до требуемого диаметра (20 мм). Перед РКУП, для ликвидации “предыстории” (наличия наклепа, текстуры, α-фазы), прутки были подвергнуты постдеформационному отжигу (ПДО) при 700°С, в течение 30 мин с последующей закалкой в воду [17]. РКУП проводили по режиму Bc [7] на оснастке с диаметром каналов 20 мм, угол пересечения каналов оснастки составлял 120°.

На первом этапе образцы были подвергнуты РКУП при температуре 200°С, которая ниже интенсивного выделения α- и ω-фаз. Однако в процессе РКУП значительная часть образцов разрушалась или застревала в оснастке уже на 4 цикле. Таким образом, при температуре 200°С сплав Ti–Zr–Nb недостаточно технологически пластичен, что приводит к разрушению заготовок при увеличении циклов РКУП. Поэтому исследования проведены после РКУП при 200°С с числом циклов n = 1–4.

На втором этапе РКУП проводили при температурах 500–550°С, т.е. при температуре выше интенсивного выделения α-фазы. Оснастку РКУП разогревали до максимальной температуры 500°С. Выше этой температуры происходит деградация свойств материала оснастки. При разогреве заготовки перед РКУП при 500°С в материале еще могут выделяться вторичные фазы. Поэтому предварительно заготовку помещали в находящуюся рядом электропечь при температуре T = 550°С (выше температуры выделения вторичных фаз) и выдерживали 20 мин, после чего разогретую заготовку в течение 3 с переносили в оснастку РКУП и выполняли непрерывно требуемое число циклов РКУП (4 цикла РКУП по такой схеме реализовывали за 4 мин). После заключительного цикла РКУП образец охлаждали в воде. Таким образом, было получено 2 заготовки, подвергнутых 4 и 8 циклам РКУП при повышенной температуре для исследований и испытаний.

1.2. Методы исследований и испытаний

Для рентгеноструктурного анализа (РСА) и металлографических исследований поверхность образцов подвергали шлифовке и полировке на суспензии SiO с дисперсностью абразива 50 нм. Для выявления микроструктуры использовали травитель состава: 60% Н2О + 35% НNO3 + 5% HF. Исследования микроструктуры методом оптической микроскопии (ОМ) проводили на микроскопе “OLYMPUS GX51”. Для панорамных съемок применяли оптический микроскоп “Zeiss AxioObserver A1m”, оснащенный автоматическим анализатором изображений “SIAMS 800” в режиме светлого поля. Рентгеноструктурный анализ (РСА) проводили на дифрактометре “Rigaku Ultima IV” в CuKα-излучении.

Исследования тонкой структуры проводили методом просвечивающей электронной микроскопии (ПЭМ) на микроскопе “JEOL 2100”. Фольги для исследования получали в форме диска диаметром 3 мм, вырезанного из предварительно утоненной до 100 мкм пластины. Диск подвергали электрополировке на аппарате Tenupol-5 в электролите: 6% хлорной кислоты, 35% бутанола, 59% метанола. Напряжение электрополировки соответствовало 20 В, температура 20°С. Электрополировку проводили в полуавтоматическом режиме до появления сквозного отверстия.

Определение механических характеристик в условиях испытаний на растяжение до разрушения проводили на плоских образцах 1 × 0.25 × 4 мм, вырезанных электроэрозионной резкой в поперечном сечении заготовок после РКУП. Испытания на растяжение проводили со скоростью деформации 0.003 с–1 при комнатной температуре на испытательной машине “INSTRON”. Для каждого состояния было испытано по три образца.

РЕЗУЛЬТАТЫ

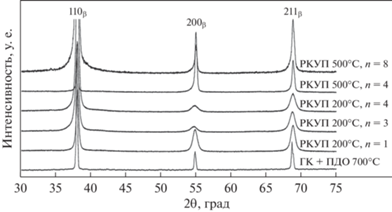

Результаты РСА сплава Ti–18Zr–15Nb до и после РКУП представлены на рис. 1. Анализ данных показывает, что β-фаза является основной после закалки от 700°С и после РКУП по различным режимам. Явного наличия рентгеновских линий вторичных α″-, ω–α-фаз не выявлено. Полуширина рентгеновских линий β-фазы резко увеличивается уже после 1 цикла РКУП при 200°С (табл. 1), что указывает на увеличение плотности дефектов решетки (дислокаций, малоугловых и высокоугловых границ). С дальнейшим увеличением количества циклов РКУП при 200°С линии β-фазы заметно не уширяются. Отметим, что ширина рентгеновской линии (110) β-фазы после РКУП при 500°С (табл. 1) в 2 раза ниже, чем после РКУП при 200°С, что свидетельствует о значительно меньшей концентрации дефектов кристаллического строения. Период решетки β‑фазы после термомеханической обработки (ТМО) (aβ = 3.342–3.347 Ǻ) соответствует определенной ранее для сплава Ti–18Zr–14Nb [3] и значимо не изменяется в результате РКУП, что свидетельствует об отсутствии существенного перераспределения компонентов.

Рис. 1.

Рентгенограммы сплава Ti–18Zr–15Nb в исходном состоянии (ГК + ПДО при 700°C, 30 мин) и после РКУП по различным режимам.

Таблица 1.

Ширина линий и параметр решетки β-фазы сплава Ti–18Zr–15Nb до и после РКУП

| Обработка | Bhkl, 2ϴ | aβ, [Å] | ||

|---|---|---|---|---|

| 110 | 200 | 211 | ||

| ГК+ПДО700°С, 30 мин | 0.20 ± 0.01 | 0.27 ± 0.03 | 0.32 ± 0.01 | 3.344 ± 0.001 |

| РКУП, 200°С, n = 1 | 0.45 ± 0.03 | 0.83 ± 0.05 | 0.79 ± 0.05 | 3.346 ± 0.001 |

| РКУП, 200°С, n = 3 | 0.57 ± 0.04 | 1.24 ± 0.05 | 0.98 ± 0.05 | 3.343 ± 0.002 |

| РКУП, 200°С, n = 4 | 0.49 ± 0.03 | 1.23 ± 0.05 | 0.97 ± 0.05 | 3.347 ± 0.002 |

| РКУП, 500°С, n = 4 | 0.25 ± 0.01 | 0.33 ± 0.03 | 0.40 ± 0.03 | 3.342 ± 0.002 |

| РКУП, 500°С, n = 8 | 0.26 ± 0.02 | 0.38 ± 0.03 | 0.47 ± 0.03 | 3.346 ± 0.001 |

После РКУП n = 4 при 500°С соотношение интенсивностей значительно изменяется по сравнению с закаленным состоянием, что свидетельствует о формировании сильной текстуры. В этом случае плоскость (100)β ориентирована в основном параллельно облучаемой поверхности, создавая аномально слабую 110β и аномально сильную 200β линии [18]. В то же время после РКУП n = 8 при 500°С соотношение интенсивностей линии стало ближе к исходному состоянию. Вероятно, после 8 циклов РКУП при 500°C текстура в значительной степени “рассеивалась” из-за наложения текстур нескольких циклов. Для определения закономерностей формирования кристаллографической текстуры при РКУП по различным режимам требуются дополнительные исследования.

На рис. 2 и 3 приведены результаты панорамной съемки и снимки микроструктур образцов сплава Ti–18Zr–15Nb после РКУП в различных состояниях, полученные методом оптической металлографии.

Рис. 2.

Результаты панорамной съемки сплава Ti–18Zr–15Nb после РКУП: (а) n = 1 при 200°C; (б) n = 3 при 200°C; (в) n = 4 при 200°C; (г) n = 4 при 500°C; (д) n = 8 при 500°C.

Рис. 3.

Микроструктура сплава Ti–18Zr–15Nb в исходном состоянии: (а) ГК + ПДО при 700°C и после РКУП: (б) n = 2 при 200°C; (в) n = 3 при 200°C; (г) n = 4 при 500°C; (д) n = 8 при 500°C.

В исходном состоянии горячей ковки после закалки в воду с Т = 700°С размер зерна составляет около 100 мкм (рис. 3а). Размер зерна несколько меняется в различных областях прутков, что связано с неоднородностью структуры после ТМО. После РКУП n = 1 при 200°C на панорамной фотографии в структуре наблюдаются тонкие макрополосы деформации, шириной около 50–100 мкм, пересекающие весь образец (рис. 2а). Расстояния между макрополосами 500–1000 мкм. После РКУП при 200°С n = 2 в матрице между макрополосами появляются деформационные микрополосы (пакеты микрополос), проходящие как сквозь несколько зерен (видимо сориентированными плоскостями лёгкого скольжения к направлению деформации), так и локализованные в границах отдельных исходных зерен (рис. 3б). В структуре сплава после РКУП наблюдаются исходные зерна β-фазы, сформировавшиеся в результате отжига 700°С с последующей закалкой.

Границы этих зерен становятся более искривленными, внутри них вытравливаются множественные дефекты, происходит частичное измельчение зерен за счет деформационных микрополос (рис. 3б).

В состоянии РКУП n = 3 при 200°C в структуре так же наблюдаются контрастные макрополосы деформации разной интенсивности шириной около 50–100 мкм, пересекающие весь образец (рис. 2б). Расстояния между контрастными макрополосами составляют 300–1000 мкм. При большем увеличении видно, что, как и после 2-х циклов РКУП, макрополосы состоят из многочисленных пакетов микрополос внутри исходных зерен в последовательности, пересекающих несколько соседних зерен (рис. 3в). Структура еще более измельчилась, в зернах “в матрице” между полосами так же наблюдаются пакеты многочисленных параллельных тонких микрополос, пересекающих зерна, плотность микрополос выросла по сравнению с состоянием РКУП n = 2. Расстояние между микрополосами в пакетах – менее 10 мкм (рис. 3в). После РКУП n = 4 при 200°C выявляется несколько систем полос разной контрастности. Полосы одной системы пересекают полосы другой системы под некотором углом 40°–90° (рис. 2в).

В структуре образцов после РКУП n = 4 и n = 8 при 500°С магистральные макрополосы, пересекающие весь образец, не выявляются методом ОМ (рис. 2г, 2д). Таким образом, повышение температуры РКУП до 500°С подавляет формирование магистральных макрополос. После РКУП n = 4 и n = 8 при 500°С внутри исходных зерен так же наблюдаются микрополосы и пакеты микрополос (рис. 3г, 3д). В состоянии РКУП n = 8 при 500°С плотность микрополос выше, чем после РКУП n = 4 при 500°С (рис. 3г, 3д). Можно отметить, что после РКУП при 500°С микрополосы протравливаются менее интенсивно, чем после РКУП при 200°C, по-видимому, в связи с меньшей плотностью дислокаций в отдельных микрополосах в связи с их более интенсивной аннигиляцией при 500°С.

При РКУП деформация локализуется в макрополосах, пересекающих весь образец по направлению “плоскости сдвига” текущего цикла РКУП [7, 18]. Деформацию заготовки проводили по схеме ВС – с поворотом заготовки на 90° по оси образца перед следующем циклом РКУП. Но точно повернуть заготовку на 90° по оси образца перед следующим циклом РКУП не всегда удается, поэтому угол пересечения полос, сформировавшихся при 4 циклах, варьируется от 40° до 90°. На направление полос могут влиять и другие слабо контролируемые факторы. Локализацию деформации с формированием макрополос деформации при определенных режимах РКУП металлических материалов с ОЦК-решеткой отмечали и ранее [7]. Стоит отметить, что формирование макрополос деформации является нежелательном фактором, поскольку приводит к неоднородности структуры – в относительно тонкой полосе сдвига структура значительно сильнее измельчается, чем в окружающей матрице. Структурная неоднородность плохо влияет на механические и функциональные свойства. Кроме того, локализация деформации по макрополосам приводит к разрушению образцов сплава Ti–18Zr–15Nb при увеличении числа циклов РКУП при температуре 200°С.

Результаты исследования структуры методом ПЭМ в образцах после РКУП при 200°C представлены на рис. 4. После 2 циклов РКУП при 200°C на светлопольном изображении (рис. 4а) наблюдается стык двух полос деформации шириной 200–300 нм, внутри которых формируется развитая дислокационная субструктура с высокой плотностью дислокаций. Судя по малому азимутальному размытию рефлексов β-фазы, внутри полос деформации присутствуют малоугловые границы. Дополнительный третий цикл приводит к значительному увеличению ширины полос деформации до 500–700 нм (рис. 4б). В полосе деформации развиваются процессы динамической полигонизации и рекристаллизации, что подтверждается наличием внутри нее структурных элементов зерен/субзерен размером 20–80 нм. На микродифракционных картинах видны слабые рефлексы α"-мартенсита, который образуется в результате деформации и, вероятно, преимущественно в полосах деформации (рис. 4а, 4б). Также наблюдаются слабые рефлексы ω-фазы, частицы которой, вероятно, сформировались в сплаве при выдержке в печи при температуре 200°C. Отсутствие линий вторичных фаз на рентгенограммах можно объяснить их малым количеством и мелкодисперсным характером выделения.

Рис. 4.

Структура сплава Ti–18Zr–15Nb после РКУП 200°С: (а) n = 2; (б) n = 3 (ПЭМ: светлое поле, темное поле, микродифракция).

После РКУП n = 8 при 500°С, согласно ПЭМ, в сплаве формируется деформированная динамически полигонизованная субструктура β-фазы (рис. 5а, 5б). На микродифракционных картинах присутствуют рефлексы α- и ω-фаз. Частицы ω-фазы, очевидно, сформировались вследствие охлаждения заготовки в процессе РКУП. В некоторых областях формируется структура с выраженными полосами деформации: субмикронного размера вытянутые и равноосные субзерна, разделенные малоугловыми границами. Внутри субзерен наблюдается повышенная плотность дислокаций, их скопления и сплетения.

Рис. 5.

Структура сплава Ti–18Zr–15Nb после РКУП 500°С n = 8 (ПЭМ: светлое поле, темное поле, микродифракция); а, б – разные участки.

Небольшое угловое размытие и разбиение рефлексов β-фазы на дифракционной картине свидетельствует о малоугловой разориентировке на площади снятия микродифракции. В отдельных областях формируется субзеренное состояние с размером структурных элементов (блоков, субзерен) около 500–1000 нм (рис. 5б). Согласно темнопольным изображениям, эти структурные элементы также имеют внутреннюю субструктуру. Картина микродифракции (снимается с площади 0.7 мкм2) с этих областей соответствует субзернной структуре с заметными разориентировками (до 15°). Необходимо отметить, что наблюдаемая субмикронная субструктура находится внутри исходных крупных зерен, границы которых видны при ОМ.

Анализ механических свойств, результаты которого представлены в табл. 2, показал, что РКУП при температуре 200°С приводит к значительному повышению прочности, которая возрастает с увеличением циклов РКУП и при режиме РКУП 200°С n = 4 предел прочности достигает 960 МПа. Однако при этом относительное удлинение снижается до 5%. Наилучший комплекс свойств по сочетанию прочность/пластичность достигнут в состоянии после РКУП 500°С n = 4, после такой обработки сплав проявляет высокий предел прочности и предел текучести при относительно высокой пластичности (σв = 825 МПа, σ0.2 = 663 МПа и δ = = 16%). После РКУП 500°С n = 8 прочность и предел текучести еще повышаются до 910 и 880 МПа соответственно, но пластичность понижается до 6%. Полученный комплекс прочностных свойств превосходит уровень, достигнутый ранее для подвергнутого РКУП сплава Ti–35Nb–3Zr–2Ta [12]. Для сопоставления уровня функциональных свойств проводятся исследования по изучению особенностей сверхупругого поведения сплава Ti–18Zr–15Nb, результаты которых будут представлены в следующих публикациях.

ВЫВОДЫ

В результате исследования влияния низкотемпературного (при 200°С) и высокотемпературного (при 500°С) РКУП на структуру и механические свойства сплава Ti–18Zr–15Nb с памятью формы установлено:

1. До и после РКУП ОЦК β-фаза является основной. Ширина рентгеновских линий β-фазы резко увеличивается после РКУП при 200°С. После РКУП при 500°С ширина вдвое ниже, чем после РКУП при 200°С.

2. РКУП при 200°С приводит к формированию макрополос деформации, пересекающих весь образец, что является результатом локализации деформации. При повышении температуры РКУП до 500°С деформация происходит без формирования интенсивных макрополос. В результате РКУП в зернах вне макрополос также происходит фрагментация, накапливаются дефекты, формируются микрополосы и пакеты микрополос деформации.

3. В результате РКУП структура сплава измельчается до субмикронного размера, наблюдается как микрополосовая, так и ультрамелкозернистая структура. Картины микродифракции характерны для сильно деформированных субзеренных дислокационных субструктур.

4. С увеличением количества циклов РКУП при температуре 200°С прочность возрастает и при n = 4 прочность достигает σв = 960 МПа, однако пластичность уменьшается до 5.4%. Наилучший комплекс механических свойств – прочность σв = 825 МПа при относительно высокой пластичности δ = 16% достигается после РКУП 500°С n = 4.

Список литературы

Brunette D.M. Titanium in medicine: material science, surface science, engineering, biological responses, and medical applications // Engineering materials. Berlin, N.Y.: Springer. 2001. xiii, 1019 p.

Kim H.Y., Fu J., Tobe H., Kim J.I., Miyazaki S., Crystal Structure, Transformation Strain, and Superelastic Property of Ti–Nb–Zr and Ti–Nb–Ta Alloys // Shape Mem. Superelasticity. 2015. V. 1. P. 107–116. https://doi.org/10.1007/s40830-015-0022-3

Konopatsky A.S., Dubinskiy S.M., Zhukova Y.S., Sheremetyev V., Brailovski V., Prokoshkin S.D., Filonov M.R. Ternary Ti–Zr–Nb and quaternary Ti© 2022 г. Zr–Nb–Ta shape memory alloys for biomedical applications: Structural features and cyclic mechanical properties. // Mater. Sci. Eng. A. 702 2017 P. 301–311. https://doi.org/10.1016/j.msea.2017.07.046

Sheremetyev V. Petrzhik M.I., Zhukova Yu., Kazakbiev A.M. Structural, physical, chemical, and biological surface characterization of thermomechanically treated Ti–Nb-based alloys for bone implants // J. Biomedical Materials Research Part B: Applied Biomaterials. 2020. V. 108. № 3. P. 647–662.

Miyazaki S., Kim H.Y., Hosoda H. Development and characterization of Ni-free Ti-base shape memory and superelastic alloys //Materials Science and Engineering: A. 2006. T. 438. P. 18–24.

Otsuka K., Kakeshita T. Science and technology of shape-memory alloys: new developments // mrs bulletin. 2002. T. 27. № 2. P. 91–100.

Valiev R.Z., Zhilyaev A.P., Langdon T.G., Bulk nanostructured materials: Fundamentals and applications, 2013. https://doi.org/10.1002/9781118742679

Stolyarov V.V., Zhu Y.T., Lowe T.C., Valiev R.Z. Microstructure and properties of pure Ti processed by ECAP and cold extrusion // Mater. Sci. Eng. 2001. V. A 303. P. 82–89.

Raab G.I., Valiev R.Z., Gunderov D.V., Lowe T.C., Misra A., Zhu Y.T. Long-length ultrafine-grained titanium rods produced by ECAP-conform // Mater. Sci. Forum. 2008. V. 584–586. P. 80–85.

Valiev R.Z., Semenova I.P., Latysh V. V, Rack H., Lowe T.C., Petruzelka J., Dluhos L., Hrusak D., Sochova J. Nanostructured titanium for biomedical applications // Adv. Eng. Mater. 2008. V. 10. B15-B17 + 702. https://doi.org/10.1002/adem.200800026

Valiev R.Z., Sabirov I., Zemtsova E.G., Parfenov E.V., Dluhoš L., Lowe T.C., Nanostructured commercially pure titanium for development of miniaturized biomedical implants // Titanium in Medical and Dental Applications, F.H. Froes and M. Qian, Editors. 2018, Woodhead Publishing. P. 393–417.

Lin Z., Wang L., Xue X., Lu W., Qin J., Zhang D. Microstructure Evolution and Mechanical Properties of a Ti–35Nb–3Zr–2Ta Biomedical Alloy Processed by Equal Channel Angular Pressing (ECAP) // Mater. Sci. Eng. C. 2013. V. 33. P. 4551–4561.

Gunderov D., Prokoshkin S., Churakova A., Sheremetyev V., Ramazanov I. Effect of HPT and Accumulative HPT on Structure Formation and Microhardness of the Novel Ti18Zr15Nb Alloy // Mater. Lett. 2021. V. 283.

Sheremetyev V., Churakova A., Derkach M., Gunderov D., Raab G., Prokoshkin, S. Effect of ECAP and annealing on structure and mechanical properties of metastable beta Ti–18Zr–15Nb (at %) alloy // Materials Letters. 2021. V. 305. P. 130760.

Inaekyan K., Brailovski V., Prokoshkin S., Pushin V., Dubinskiy S., Sheremetyev V. Comparative study of structure formation and mechanical behavior of age-hardened Ti–Nb–Zr and Ti–Nb–Ta shape memory alloys // Materials Characterization. 2015. V. 103. P. 65–74.

Sheremetyev V., Dubinskiy S., Kudryashova A., Prokoshkin S., Brailovski V. In situ XRD study of stress-and cooling-induced martensitic transformations in ultrafine-and nano-grained superelastic Ti–18Zr–14Nb alloy // J. Alloys and Compounds. 2022. V. 902. P. 163 704.

Sheremet’ev V.A., Akhmadkulov O.B., Komarov V.S., Korotitskii A.V., Lukashevich K.E., Galkin S.P., Andreev V.A., Prokoshkin S.D. Thermomechanical Behavior and Structure Formation of Shape Memory Ti–Zr–Nb Alloy for Medical Applications // Metal. Science and Heat Treatment. 2021. V. 63. P. 3–12.

Brailovski V., Kalinicheva V., Letenneur M., Lukashevich K., Sheremetyev V., Prokoshkin S. Control of Density and Grain Structure of a Laser Powder Bed-Fused Superelastic Ti–18Zr–14Nb Alloy: Simulation-Driven Process Mapping. Metals. 2020. V. 10. P. 1697. https://doi.org/10.3390/met10121697

Дополнительные материалы отсутствуют.

Инструменты

Физика металлов и металловедение