Физика металлов и металловедение, 2022, T. 123, № 11, стр. 1248-1256

Деформационное поведение и микроструктура алюминиевого сплава Al–6Mg–0.3Sc в условиях горячей деформации

С. З. Нгуен a, *, Ю. В. Гамин a, Т. К. Акопян a, Т. Ю. Кин a

a Национальный исследовательский технологический университет “МИСиС” (НИТУ “МИСиС”)

119049 Москва, Ленинский просп., 4, Россия

* E-mail: xuandiep0307@gmail.com

Поступила в редакцию 30.06.2022

После доработки 19.08.2022

Принята к публикации 07.09.2022

- EDN: GFMLZV

- DOI: 10.31857/S0015323022600812

Аннотация

Проведены испытания сплава Al–6.25Mg–0.27Sc–0.46Mn–0.2Zn после гомогенизации на одноосное сжатие при температурах 200, 300 и 400°С и скоростях деформации 1, 10 и 20 с–1. Получены кривые сопротивления деформации, описывающие деформационное поведение сплава, которые показали существенную зависимость напряжения течения от температуры, но низкую скоростную чувствительность. Выполнены расчеты параметра Зенера–Холломона с использованием трех функций (гиперболического синуса, степенной и экспоненциальной). Получено значение энергии активации деформации, которое составило 239 кДж/моль. Наилучшие результаты по сходимости расчетных и экспериментальных данных получены для экспоненциальной функции, для которой ошибка не превышает 4%. Полученная модель может быть использована при моделировании процессов обработки металлов давлением или выборе температурно-деформационных режимов обработки сплава системы Al–Mg–Sc.

ВВЕДЕНИЕ

В области авиастроения, автомобильной промышленности, аэрокосмического сектора одним из востребованных материалов являются высокопрочные алюминиевые сплавы [1–4]. Долгое время основным сплавом для сварных конструкций летательных аппаратов был термически неупрочняемый сплав АМг6 (UNS A95654, AA5654) [5, 6]. Разработанные сплавы системы Al–Mg–Sc – новое поколение сплавов, которые благодаря более высокой прочности (в сравнении с АМг6), прекрасной коррозионной стойкости и хорошей свариваемости перспективны для использования во многих отраслях [7–9]. Добавки Sc и Zr в состав сплава Al–Mg приводят к формированию в процессе деформационно-термической обработки нановыделений фазы Al3(Sc,Zr) [10, 11] структурного типа L12, обеспечивающих высокое упрочнение по механизму Орована [12]. Кроме того, результаты многочисленных исследований показали, что данные частицы блокируют процессы рекристаллизации даже при высоких температурах и степенях деформации [13–17]. За последнее десятилетие разработано несколько вариантов сплавов с добавками Sc и Zr, которые отличаются повышенными механическими свойствами [10, 18, 19]. Вместе с тем их существенным недостатком является склонность к трещинообразованию при содержании Mg в сплаве более 3 мас. % [20]. Это говорит о необходимости определения деформационного поведения сплавов Al–Mg–Sc в процессе пластической деформации. Имеющиеся на данный момент данные о деформационном поведении сплавов системы Al–Mg–Sc(–Zr) отличаются друг от друга ввиду использования разных составов сплава. Кроме того, большинство работ рассматривают диапазоны скоростей деформации не выше 1–10 с–1, в то время как для некоторых процессов обработки металлов давлением (ОМД) эти значения могут быть выше [14, 21–23].

При разработке новых технологий, оптимизации режимов деформации важно знать деформационное поведение металла. Это определяет в том числе и энергосиловые параметры процесса. Данные о пластическом течении могут быть использованы для компьютерного моделирования, которое позволяет в короткие сроки проанализировать большое количество вариантов технологического процесса [24–27]. На основе данных о деформационном поведении разработано несколько моделей эволюции микроструктуры [28–32], которые помогают прогнозировать свойства конечной продукции на этапе выбора параметров обработки.

Основная цель работы – изучение деформационного поведения и микроструктуры алюминиевого сплава Al–6Mg–0.3Sc в условиях пластической деформации, а также получение данных, которые могут быть полезны для разработки режимов деформации в промышленных условиях.

МЕТОДЫ И МАТЕРИАЛЫ ИССЛЕДОВАНИЯ

Исследования проводили для алюминиевого сплава Al–6.25Mg–0.27Sc–0.46Mn–0.2Zn (Al–6Mg–0.3Sc).

Слитки получены выплавкой в графитовую изложницу, после чего их подвергали гомогенизационному отжигу при температуре 360°С и времени выдержки 12 ч.

Деформацию проводили при температурах 200, 300, 400°С и скоростях деформации 1, 10 и 20 с–1. Образец в виде цилиндра диаметром 10 мм и высотой 15 мм нагревали до заданной температуры со скоростью 5°С/с, после чего выдерживали 10 с для выравнивания температуры по объему образца. Для контроля температуры к центральной части образца приваривали термопару. Затем образцы деформировали в горячем состоянии с величиной деформации е = 0.9–1.0 и немедленно охлаждали в воде. В результате получены кривые сопротивления деформации (рис. 1а–1в).

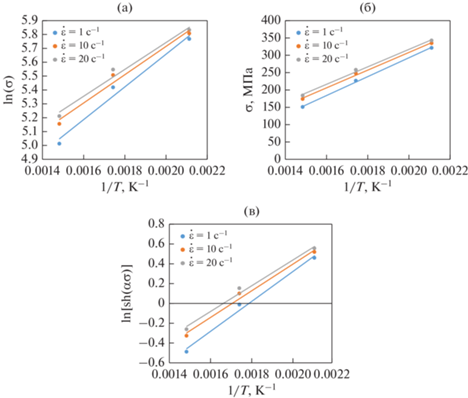

Рис. 1.

Кривые сопротивления деформации сплава Al–6Mg–0.3Sc при скорости деформации 1 (а), 10 (б) и 20 с–1 (в) и увеличение температуры образцов в процессе осадки (г).

Твердость исходного слитка после гомогенизации составляла 100 ± 2 HV.

На образцах после деформации проводили измерения микротвердости и анализ микроструктуры в продольном сечении в трех зонах: А1 – в центре образца; А2 – на верхней поверхности; А3 – на боковой поверхности.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Кривые сопротивления деформации. На рис. 1 представлены типичные кривые напряжение–деформация после горячей деформации на осевое сжатие образцов. Как правило, напряжение течения увеличивается с уменьшением температуры деформации при заданной скорости деформации и снижается с уменьшением скорости деформации при заданной температуре деформации. В начале каждого сжатия напряжение течения быстро увеличивается из-за значительного эффекта деформационного упрочнения (наклепа). По мере увеличения деформации напряжение течения начинает постепенно снижаться до постоянного уровня после достижения пикового значения. В этой области деформации сплавы начинают динамически разупрочняться за счет процессов динамического возврата. Фактически существует конкуренция между наклепом и динамическим разупрочнением.

Одновременно с этим при значительной величине деформации и высоких скоростях деформации (более 10 с–1) температура сплава начинает повышаться за счет деформационного разогрева (рис. 1г). Разогрев может достигать 50–100°С, что приводит к снижению напряжения течения.

Также можно отметить, что для рассматриваемого сплава при снижении температуры пиковое напряжение, до достижения которого происходит процесс упрочнения, достигается при большей величине деформации. При температуре 400°С максимальное напряжение течения зафиксировано при е ≈ 0.1. В то время как при 200°С оно достигается уже при е = 0.3.

Определение параметров горячей деформации. Влияние температуры и скорости деформации на деформационное поведение металлических материалов описывается параметром Зенера–Холломона, называемым температурно-скомпенсированной скоростью деформации:

где $\dot {\varepsilon }$ – скорость деформации (с–1); Т – абсолютная температура деформации (К); R – газовая постоянная (8.31 Дж/моль К); Q – энергия активации процесса, контролирующего горячую деформацию (кДж/моль).Для возможности прогнозирования изменения сопротивления деформации в зависимости от заданных параметров: температуры, скорости и степени деформации, были разработаны модели, которые учитывают и описывают процессы, протекающие во время пластической деформации [33–36]. В данном случае рассматривается три функции, описывающие значение сопротивления деформации σ через степенную (2), экспоненциальную (3) зависимости и через гиперболический синус (4).

Функция F(σ) может быть определена тремя математическими выражениями:

(4)

$F\left( \sigma \right) = {{\left[ {{\text{sh}}\left( {\alpha \sigma } \right)} \right]}^{n}}\,\,{\text{для всех }}\sigma ,$Для построения модели пластического течения необходимо нахождение энергии активации Q, входящей в параметр Зенера–Холломона (1), и установление связи между параметром Z и пиковыми напряжениями деформирования σp. Используя экспериментальные кривые сопротивления деформации (рис. 1), были определены пиковые напряжения для каждой температуры и скорости деформации.

После математических преобразований формул (1–4), получим уравнения для коэффициентов n', β, n:

(5)

$n{\kern 1pt} ' = {{\left[ {\frac{{d~{\text{ln}}\dot {\varepsilon }}}{{d\ln \sigma }}} \right]}_{T}};$(7)

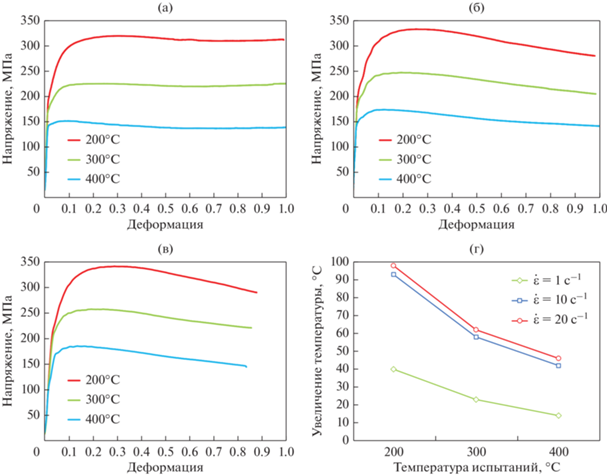

$n = {{\left[ {\frac{{d~{\text{ln}}\dot {\varepsilon }}}{{d\ln \left( {\operatorname{sh} \left( {\alpha \sigma } \right)} \right)}}} \right]}_{T}}.$Данные коэффициенты могут быть найдены как среднее значение углов наклона прямых, построенных по зависимостям $\left[ {{\text{ln}}\dot {\varepsilon }} \right]$–$[\ln \sigma ],$ [${\text{ln}}\dot {\varepsilon }{\text{]}}$–$\left[ \sigma \right]$ и [${\text{ln}}\dot {\varepsilon }]$–$\ln \left( {\operatorname{sh} \left( {\alpha \sigma } \right)} \right)]$ (рис. 2).

Полученные по графикам значения составили n = 23.8; n' = 29.1; β = 0.112. Отсюда коэффициент $\alpha = \frac{\beta }{{n{\kern 1pt} '}} = 0.0038.$

Для определения энергии активации Q возможно использовать следующие выражения:

(8)

$Q = Rn{\kern 1pt} '{{\left[ {\frac{{d\left( {\ln \left[ \sigma \right]} \right)}}{{d\left( {1{\text{/}}T} \right)}}} \right]}_{{\dot {\varepsilon }}}};$(9)

$Q = R\beta {{\left[ {\frac{{d\left( \sigma \right)}}{{d\left( {1{\text{/}}T} \right)}}} \right]}_{{\dot {\varepsilon }}}};$(10)

$Q = Rn{{\left[ {\frac{{d\left\{ {\ln \left[ {\operatorname{sh} \left( {\alpha \sigma } \right)} \right]} \right\}}}{{d\left( {1{\text{/}}T} \right)}}} \right]}_{{\dot {\varepsilon }}}}.$Используя имеющиеся данные по экспериментальным температурам и напряжениям, возможно построить графики зависимости $\ln \left( \sigma \right),$ $\sigma $ и $\ln \left( {\operatorname{sh} \left( {\alpha \sigma } \right)} \right)$ от температуры 1/Т для всех имеющихся скоростей деформации (рис. 3). Среднее значение угла наклона полученных графиков будет определять значение энергии активации Q.

В соответствии с описанными расчетами получены следующие значения энергии активации: 255.26 кДж/моль для уравнения (8), 239.01 кДж/моль для уравнения (9) и 244.63 кДж/моль для уравнения (10).

Теперь, имея полученные значения Q, возможно рассчитать значения Z и ln(Z) для каждой температуры и скорости деформации (табл. 1).

Таблица 1.

Расчетные параметры Зенера–Холломона

| T, °C | $\dot {\varepsilon }$, с–1 | Z | ln(Z) | ||||

|---|---|---|---|---|---|---|---|

| степенная функция |

экспоненц. функция |

функция гиперб. синуса |

степенная функция |

экспоненц. функция |

функция гиперб. синуса |

||

| 200 | 1 | 1.6E+28 | 2.6E+26 | 1.1E+27 | 64.9 | 60.8 | 62.2 |

| 10 | 1.6E+29 | 2.6E+27 | 1.1E+28 | 67.2 | 63.1 | 64.5 | |

| 20 | 3.2E+29 | 5.1E+27 | 2.1E+28 | 67.9 | 63.8 | 65.2 | |

| 300 | 1 | 1.9E+23 | 6.3E+21 | 2.0E+22 | 53.6 | 50.2 | 51.4 |

| 10 | 1.9E+24 | 6.3E+22 | 2.0E+23 | 55.9 | 52.5 | 53.7 | |

| 20 | 3.8E+24 | 1.3E+23 | 4.1E+23 | 56.6 | 53.2 | 54.4 | |

| 400 | 1 | 6.6E+19 | 3.6E+18 | 9.9E+18 | 45.6 | 42.7 | 43.7 |

| 10 | 6.6E+20 | 3.6E+19 | 9.9E+19 | 47.9 | 45.0 | 46.0 | |

| 20 | 1.3E+21 | 7.3E+19 | 2.0E+20 | 48.6 | 45.7 | 46.7 | |

С использованием рассчитанных значений ln(Z), коэффициентов материала и значений сопротивления деформации возможно построить графики зависимости ln(Z) от $\ln \sigma ,$ $\sigma $ и $\ln \left( {\operatorname{sh} \left( {\alpha \sigma } \right)} \right)$ и по пересечению линии с вертикальной осью определить искомые значения ln(A), ln(A') и ln(А'') для трех рассматриваемых моделей (рис. 4). Исходя из выполненных расчетов, данные значения составляют ln(A) = –97.5, ln(A') = 25.3 и ln(А'') = 51.4.

Далее остается определить расчетные значения сопротивления деформации σ по формулам:

(11)

$\sigma = {{\left( {\frac{Z}{{A{\kern 1pt} '}}} \right)}^{{{1 \mathord{\left/ {\vphantom {1 {n{\kern 1pt} '}}} \right. \kern-0em} {n{\kern 1pt} '}}}}};$(13)

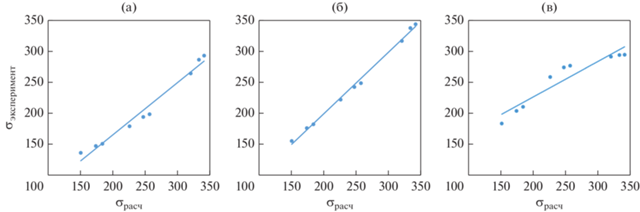

$\sigma = \frac{1}{\alpha }a{\text{sh}}{{\left( {\frac{Z}{A}} \right)}^{{{1 \mathord{\left/ {\vphantom {1 n}} \right. \kern-0em} n}}}}.$Из графиков на рис. 5 видно, что наилучшие результаты по сходимости получены для экспоненциальной функции. Стоит отметить, что в данном случае использовано небольшое количество экспериментальных данных для узкого диапазона изменения скоростей деформации и температур, как наиболее характерного для некоторых процессов ОМД, таких как прокатка. Расширение диапазона даст более точную модель.

Рис. 5.

Сравнение расчетных значений сопротивления деформации с экспериментальными для (а) степенной функции; (б) экспоненциальной функции; (в) функции гиперболического синуса.

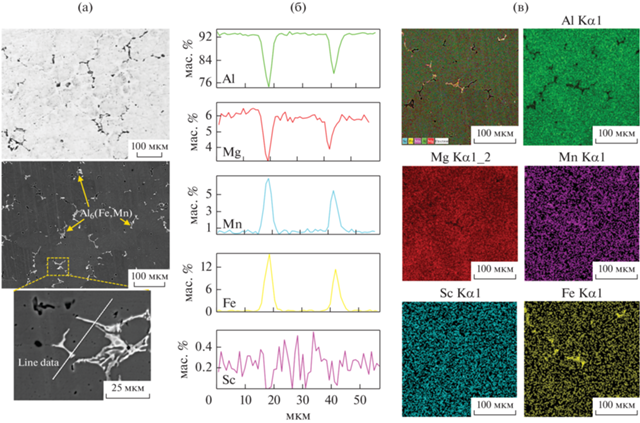

Исходная микроструктура и фазовый состав сплава. На рис. 6 представлены EDS-карты и исходная микроструктура литого сплава после гомогенизационного отжига при 360°С в течение 12 ч. В процессе отжига Mg растворяется и равномерно распределяется в алюминиевой матрице. Частиц Sc, содержащей фазы кристаллизационного происхождения, также в структуре сплава не обнаружено, что говорит о его полном растворении в алюминиевой матрице в процессе кристаллизации сплава. Mn распределяется между алюминиевой матрицей и частицами нерастворимой Fe-содержащей фазы. Как можно видеть из рис. 6а, светлые включения, обнаруживаемые по границам дендритных ячеек, насыщены Fe и Mn, что указывает на наличие Al6(Fe,Mn) фазы.

Рис. 6.

Микроструктура исходного литого сплава (а), распределение основных элементов по линии сканирования, указанной на нижнем снимке на рис. 6а (б) и EDS карты (в) (после гомогенизационного отжига 360°С, 12 ч).

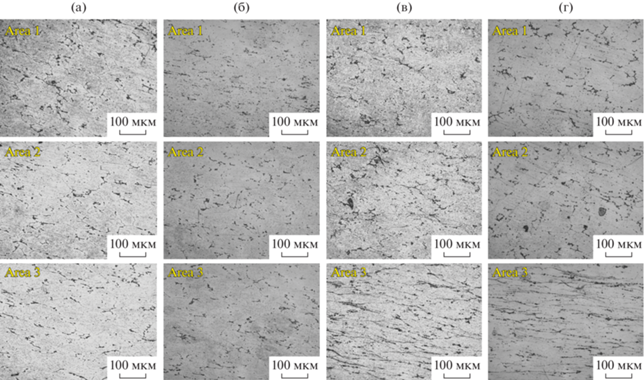

Микроструктура после горячей деформации. Микроструктура сплава после деформации по различным режимам представлена на рис. 7. Следует отметь, что для изучаемого сплава характерна низкая скоростная чувствительность напряжения течения. Так, увеличение скорости деформации в 20 раз (с 1 до 20 с–1) при температуре 200°С приводит к незначительному повышению максимального напряжения течения с 320 до 341 МПа, что составляет всего 6.5%. Данный факт хорошо отражается и в наблюдаемых микроструктурах. Как можно видеть, увеличение скорости деформации практически не влияет на характер микроструктуры. Ввиду относительно невысокой деформации хорошо выявляются исходные дендриты первичного алюминия, которые несколько вытягиваются в процессе деформации в направлении, перпендикулярном направлению деформации. Следы рекристаллизации не обнаруживаются и при высокотемпературной деформации 400°С.

Рис. 7.

Микроструктура сплава после осадки при Т = 200°С (а, б) и Т = 400°С (в, г): (a, в) $\dot {\varepsilon }$ = 1 с–1; (б, г) $\dot {\varepsilon }$ = 20 с–1.

Таким образом, падение напряжения, наблюдаемое на кривых деформации (рис. 1), можно отнести к явлениям возврата по механизму динамической полигонизации. Следует отметить, что вблизи края образца (зона А3) наблюдаются чуть более вытянутые дендриты, что особенно хорошо заметно на рис. 7в, 7г. Последнее обстоятельство можно связать с локализацией деформации в данной области ввиду особенностей протекания пластической деформации при одноосном сжатии.

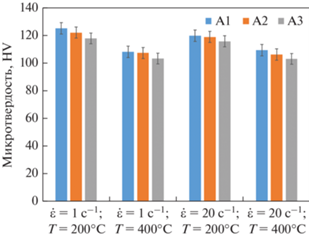

Аналогично микроструктуре анализ микротвердости сплава после деформации не выявил существенных различий между значениями, полученными для образцов, деформированных с пониженной и повышенной скоростью при заданной температуре (рис. 8). Данный факт следует связать как с тем, что деформационное упрочнение для данной группы сплавов слабо меняется с изменением скорости деформации, так и с тем, что упрочнение также определяется наличием наночастиц фазы Al3Sc, формирующимися в процессе термо-деформационной обработки. Повышение температуры деформации с 200 до 400°С приводит к заметному снижению микротвердости, что обусловлено как более интенсивным развитием процессов возврата при деформации, приводящих к более низкому деформационному упрочнению, так и огрублением наночастиц фазы Al3Sc при нагревах свыше 350°С.

ЗАКЛЮЧЕНИЕ

Выполнено исследование деформационного поведения сплава Al–6Mg–0.3Sc в диапазоне температур 200–400°С и скоростей деформации 1, 10 и 20 с–1. Проанализированы кривые течения и микроструктуры после деформации, а также определены основные параметры деформации материала в литом состоянии. На основе полученных данных можно сделать следующие выводы:

1. При величинах деформации более 0.3 и скоростях деформации более 10 с–1 температура сплава начинает повышаться за счет деформационного разогрева. Разогрев может достигать 50–100°С, что приводит к развитию процессов динамического возврата и снижению напряжения течения.

2. Для рассматриваемого сплава при снижении температуры деформации пиковое напряжение, до достижения которого происходит процесс упрочнения, достигается при большей деформации. При 400°С максимальное напряжение течения зафиксировано при e примерно равном 0.1, в то время как при 200°С оно достигается уже при е = 0.3.

3. Сплав обладает низкой скоростной чувствительностью в заданном диапазоне скоростей деформации. Для температуры деформации 200°С увеличение скорости деформации с 1 до 20 с–1 приводит к росту напряжения на ~6%. Дальнейшее повышение температуры на каждые 100°С увеличивает разницу напряжений еще на 6% (12 и 18% для температур 300 и 400°С соответственно).

4. Анализ микроструктуры и твердости сплава после деформации показал, что изменение скорости деформации не оказывает влияния на характер микроструктуры. Падение напряжения, наблюдаемое на полученных кривых деформации, относится к явлениям возврата по механизму динамической полигонизации. Повышение температуры деформации с 200 до 400°С приводит к заметному снижению микротвердости, что обусловлено как более интенсивным развитием процессов возврата при деформации, приводящим к более низкому деформационному упрочнению, так и огрублением наночастиц фазы Al3Sc при нагревах свыше 350°С.

5. Сравнение расчетных значений сопротивления деформации с экспериментальными показало, что наилучшие результаты по сходимости получены для экспоненциальной функции. Полученные данные могут быть использованы для выбора оптимальных режимов деформации сплава Al–6Mg–0.3Sc или моделирования пластической деформации различными способами ОМД.

Исследование выполнено за счет гранта Российского научного фонда (проект № 21-79-00144)

Список литературы

Williams J.C., Starke E.A. Progress in structural materials for aerospace systems // Acta Mater. 2003. V. 51. P. 5775–5799.

Фридляндер И.Н. Современные алюминиевые, магниевые сплавы и композиционные материалы на их основе // Металловедение и термическая обр. металлов. 2002. № 7. С. 24–29.

Totten G.E., MacKenzie D.S. Handbook of aluminium. Physical metallurgy and processes. Marcel Dekker Inc. 2003. V. 1. 1296 p.

Hirsch J., Al-Samman T. Superior light metals by texture engineering: Optimized aluminum and magnesium alloys for automotive applications // Acta Mater. V.61. № 3. P. 818–843.

Polmear I. Light alloys. From traditional alloys to nanocrystals. Burlington Elsevier Butterworth-Heinemann, 2006. 421 p.

Промышленные алюминиевые сплавы. Справочник, 2-е изд. М.: Металлургия, 1984. 375 с.

Sawtell R.R., Jensen C.L. Mechanical properties and microstructures of Al–Mg–Sc alloys // Metall. Mater. Trans. 1990. V. 21. P. 421–430.

Filatov Yu.A., Yelagin V.I., Zakharov V.V. New Al–Mg–Sc alloys // Mater. Sci. Eng. 2000. V. 280. P. 97–101.

Röyset J., Ryum N. Scandium in aluminium alloys // Int. Mater. Rev. 2005. V. 50. P.19–44.

Belov N.A., Naumova E.A., Akopyan T.K., Doroshenko V.V. Design of multicomponent aluminium alloy containing 2 wt % Ca and 0.1 wt % Sc for cast products // J. Alloys Compounds. 2018. V. 762. P. 528–536.

Belov N.A., Akopyan T.K., Korotkova N.O., Naumova E.A. Structure and Properties of Al–Ca(Fe, Si, Zr, Sc) Wire Alloy Manufactured from As-Cast Billet // JOM. 2020. V. 72. P. 3760–3768.

Zhu A.W., Starke E.A. Strengthening effect of unshearable particles of finite size: A computer experimental study // Acta Mater. 1999. V. 47. P. 3263−3269.

Ikeda K., Takashita T., Akiyoshi R., Hata S., Nakashima H., Yamada K., Kaneko K. Effects of scandium and zirconium addition on recrystallization behavior of AlMgSi alloy // Mater. Trans. V. 59. P. 590–597.

Huang H., Jiang F., Zhou J., Wei L., Zhong M., Liu X. Hot deformation behavior and microstructural evolution of as-homogenized al-6Mg–0.4Mn–0.25Sc–0.1Zr alloy during compression at elevated temperature // J. Alloys Compounds. 2015. V. 644. P. 862–872.

Jones M.J., Humphreys F.J. Interaction of recrystallization and precipitation: The effect of Al3Sc on the recrystallization behaviour of deformed aluminium // Acta Mater. 2003. V. 51. P. 2149–2159.

Kumar N., Mishra R.S. Additivity of strengthening mechanisms in ultrafine-grained Al–Mg–Sc alloy // Mater. Sci. Eng. 2013. V. 580. P. 175–183.

Liu F.C., Xue P., Ma Z.Y. Microstructural evolution in recrystallized and unrecrystallized Al–Mg–Sc alloys during superplastic deformation // Mater. Sci. Eng. A. 2012. V. 547. P. 55–63.

Konstantinov I.L., Baranov V.N., Sidelnikov S.B., Kulikov B.P., Bezrukikh A.I., Frolov V.F., Orelkina T.A., Voroshilov D.S., Yuryev P.O., Belokonova I.N. Investigation of the structure and properties of cold-rolled strips from experimental alloy 1580 with a reduced scandium content // Int. J. Adv. Manuf. Technol. 2020. V. 109. P. 443–450.

Dovzhenko N.N., Demchenko A.I., Bezrukikh A.A., Dovzhenko I.N., Baranov V.N., Orelkina T.A., Dementeva I.S., Voroshilov D.S., Gaevskiy V.N., Lopatina E.S. Mechanical properties and microstructure of multi-pass butt weld of plates made of Al-Mg-Zr alloy sparingly doped with scandium // Int. J. Adv. Manuf. Technol. 2021. V. 113. P. 785–805.

Nieh T.G., Hsiung L.M., Wadsworth J. High strain rate superplasticity in a continuously recrystallized Al–6% Mg–0.3% Sc alloy // Acta Mater. 1998. V. 46. P. 2789–2800.

Lv J., Zheng J.-H., Yardley V.A., Shi Z., Lin J. A Review of Microstructural Evolution and Modelling of Aluminium Alloys under Hot Forming Conditions // Metals. 2020. V. 10. № 11. P. 1516.

Dovzhenko N.N., Rushchits S.V., Dovzhenko I.N., Sidelnikov S.B., Voroshilov D.S., Demchenko A.I., Baranov V.N., Bezrukikh A.I., Yuryev P.O. Deformation behavior during hot processing of the alloy of the Al–Mg system economically doped with scandium // Int. J. Adv. Manuf. Technol. 2021. V. 115. P. 2571–2579.

Яшин В.В., Рущиц С.В., Арышенский Е.В., Латушкин И.А. Реологические свойства деформируемых алюминиевых сплавов 01570 и АА5182 в условиях горячей деформации // Цветные металлы. 2019. № 3. С. 53–58.

Gamin Yu.V., Koshmin A.15N., Kin T.Yu., Aleshchenko A.S. Comparative analysis of stress-strain state of bars from aluminum alloys A2024 and A7075 processed by RSR based on FEM modeling // Mater. Today: Proc. 2021. V. 46. P. 8138–8142.

Суан Та.Д., Шереметьев В.А., Комаров В.С., Кудряшова А.А., Галкин С.П., Андреев В.А., Прокошкин С.Д., Браиловский В. Сравнительное исследование горячей радиально-сдвиговой прокатки заготовок из сверхупругого сплава сиcтемы Ti–Zr–Nb и серийного сплава ВТ6 методом QForm-моделирования // Изв. вузов. Цветная металлургия. 2020. № 6. С. 32–43.

Murillo-Marrodán A., García E., Barco J., Cortés F. Analysis of Wall Thickness Eccentricity in the Rotary Tube Piercing Process Using a Strain Correlated FE Model // Metals. 2020. V. 10. P. 1045.

Gamin Y.V., Akopyan T.K., Koshmin A.N. Microstructure evolution and property analysis of commercial pure Al alloy processed by radial-shear rolling // Archiv. Civ. Mech. Eng. 2020. V. 20. P. 143.

Derazkola H.A., Garcia E., Murillo-Marrodán A., Fernandez A.C. Review on modeling and simulation of dynamic recrystallization of martensitic stainless steels during bulk hot deformation // J. Mater. Res. Technol. 2022. V. 18. P. 2993–3025.

Rollett A.D. Overview of modeling and simulation of recrystallization // Prog. Mater. Sci. 1997. V. 42. P. 79–99.

Quan G.Z. Characterization for dynamic recrystallization kinetics based on stress-strain curves. / In (Ed.), Recent Developments in the Study of Recrystallization. IntechOpen. 2012. 234 p.

Sun Z.C., Wu H.L., Cao J., Yin Z.K. Modeling of continuous dynamic recrystallization of Al–Zn–Cu–Mg alloy during hot deformation based on the internal-state-variable (ISV) method // Int. J. Plast. 2018. V. 106. P. 73–87.

Huang K., Logé R.E. A review of dynamic recrystallization phenomena in metallic materials // Mater. Des. 2016. V. 111. P. 548–574.

Fa-cai Ren, Jun Chen Modeling flow stress of 70Cr3Mo steel used for back-up roll during hot deformation considering strain compensation // J. Iron and Steel Res. Int. 2013. V. 20. P. 118–124.

Fei Yin, Lin Hua, Huajie Mao, Xinghui Han. Constitutive modeling for flow behavior of GCrl5 steel under hot compression experiments // Mater. Des. 2013. V. 43. P. 393–401.

Chinghao Liao, Homgyu Wu, Chengtao Wu, Fengjun Zhu, Shyong Lee. Hot deformation behavior and flow stress modeling of annealed AZ61 Mg alloys // Prog. Nat. Sci. Mater. Int. 2014. V. 24. P. 253–265.

Momeni A., Dehghani K., Heidari M., Vaseghi M. Modeling the flow curve of AISI 410 martensitic stainless steel // J. Mater. Eng. Per. 2012. V. 21. P. 2238–2242.

Дополнительные материалы отсутствуют.

Инструменты

Физика металлов и металловедение