Физика металлов и металловедение, 2022, T. 123, № 8, стр. 789-795

Магнитные свойства постоянных магнитов NdFeB, изготовленных методом селективного лазерного спекания

В. Е. Мальцева a, *, С. В. Андреев a, Д. С. Незнахин a, А. Н. Уржумцев a, Н. В. Селезнева a, А. С. Волегов a

a Уральский федеральный университет

620026 Екатеринбург, пр. Ленина, 51, Россия

* E-mail: viktoria.maltseva@urfu.ru

Поступила в редакцию 20.04.2022

После доработки 31.05.2022

Принята к публикации 31.05.2022

- EDN: FKTZAH

- DOI: 10.31857/S0015323022080046

Аннотация

Аддитивное производство функциональных материалов имеет ряд преимуществ по сравнению с металлокерамической технологией, заключающихся в возможности создания изделий произвольной формы и локального формирования свойств. В настоящей работе исследовано влияние параметров синтеза на фазовый состав и магнитные гистерезисные свойства однослойных постоянных магнитов на основе соединения Nd2Fe14B, синтезированных методом селективного лазерного спекания. Рассмотрены причины влияния параметров синтеза на магнитные гистерезисные свойства. Показана возможность получения коэрцитивной силы 19.5 кЭ в однослойных магнитах без использования тяжелых редкоземельных металлов.

ВВЕДЕНИЕ

Магнитотвердые материалы относятся к классу функциональных материалов, на которых во многом построены современные технологические процессы, устройства повседневного использования, электрический транспорт и др. Темп улучшения магнитных гистерезисных свойств постоянных магнитов постоянно снижается, поскольку в промышленном производстве потенциал соединения Nd2Fe14B уже практически полностью реализован [1]. Для дальнейшего улучшения функциональных свойств систем с постоянными магнитами необходимо применение новых подходов к разработке таких изделий. К этим способам относится аддитивное производство функциональных магнитных материалов и изделий на их основе. Аддитивные технологии имеют несколько существенных преимуществ перед субтрактивными (обработка резанием) и формованием (деформирующее воздействие без удаления материала). Одно из преимуществ заключается в возможности изготовления образцов или изделий любой формы, ограниченной механическими свойствами материала. Другое преимущество – локальное управление свойствами материала на этапе изготовления как за счет вариации химического состава, так и микроструктурного состояния.

К настоящему моменту получены некоторые виды функциональных изделий методами аддитивного производства. В работе [2] продемонстрирован пример разработки и изготовления центробежного насоса для перекачки крови, в котором корпус насоса, рабочее колесо и магнитная муфта на постоянных магнитах изготовлены этими методами. В работах [3, 4] показана возможность создания линейных энкодеров посредством аддитивного производства узлов из магнитных материалов с пространственной вариацией магнитных свойств. Аддитивными технологиями были изготовлены актюаторы [5], роторы для синхронных электродвигателей [6], элементы нейтронной оптики [7] и другие изделия. При изготовлении всех этих устройств использован метод экструзии материала, который заключается в нагревании полимерного связующего, содержащего в себе частицы магнитотвердого материала. Температура нагрева обычно составляет 370–420 К, что не приводит к изменениям микроструктуры магнитного материала, а суть метода сводится к помещению частиц магнитотвердого материала в пластик и последующего применения филамента для 3D-печати. Наличие пластика как такового приводит к уменьшению остаточной намагниченности, температурной стабильности и максимального энергетического произведения, в результате чего магнитные свойства таких изделий оказываются неконкурентоспособными по сравнению со свойствами постоянных магнитов, производимых по металлокерамической технологии.

Создание магнитов без связующего полимера может быть осуществлено с использованием других технологий аддитивного производства, например, струйного нанесения связующего или селективного лазерного спекания. Первая технология может быть реализована просто склеиванием частиц [8] и получением магнита заданной формы. Возможен более сложный процесс, включающий склеивание частиц в процессе печати с последующим удалением склеивающего вещества и его замещения легкоплавкой эвтектикой [9]. Последний подход позволяет получить пористый магнит без применения органического связующего с коэрцитивной силой, превосходящей таковую у исходного сплава. Гораздо большее распространение получило производство постоянных магнитов методом селективного лазерного спекания или селективного лазерного сплавления. Первые работы посвящены преимущественно созданию магнитов различных форм, а магнитные свойства при этом детально не исследовали [10]. В дальнейшем исследовали и оптимизировали параметры процесса изготовления постоянных магнитов. Используя сплав Nd–Fe–B, достигнута коэрцитивная сила Hc = 8.7 кЭ [11]. С целью увеличения коэрцитивной силы была применена зернограничная инфильтрация. Суть процесса зернограничной инфильтрации заключается в “протекании” расплава между нано- и микрокристаллическими зернами. При этом зернограничная инфильтрация отличается от зернограничной диффузии тем, что протекающий сплав жидкий [12]. Экспериментально показано, что для инфильтрации постоянных магнитов и быстрозакаленных сплавов Nd–Fe–B могут быть использованы сплавы, включающие редкоземельный металл, медь и, в некоторых случаях, другой 3d-металл [13–15]. В работе [14] зернограничную инфильтрацию проводили после аддитивного производства магнитов, а в работе [16] получено рекордное значение коэрцитивной силы напечатанных магнитов без использования постобработки и тяжелых редкоземельных металлов. В работе [17] показана принципиальная возможность получения анизотропии магнитных свойств в напечатанных магнитах путем создания температурного градиента. Оригинальный подход к быстрому поиску составов для 3D-печати и оценке потенциальных магнитных свойств представлен в работе [18]. В последнее время наметилось направление исследований формирования микроструктурных особенностей [19] и трещин в изготавливаемых магнитах [20].

Целью настоящей работы является установление влияния условий синтеза постоянных магнитов Nd–Fe–B на формирование магнитных гистерезисных свойств на примере однослойных образцов. Поскольку аддитивное производство подразумевает построение объекта слой за слоем, понимание потенциала магнитных свойств в отдельном слое позволит прогнозировать верхний предел магнитных гистерезисных свойств объемного образца постоянного магнита.

МЕТОДИКА ЭКСПЕРИМЕНТА

Для 3D-печати использована механическая смесь двух порошков: быстрозакаленного сплава Nd11.7Fe77.6Co5.4B5.3 марки MQP-B и сплава Pr75.0Cu6.2Co18.8 в соотношении 80–20% по весу. Содержание 3d-элементов в составе сплава Pr–Cu–Co обусловлено составом эвтектики. Соотношение меди и кобальта связано с механическими свойствами этого сплава: меньшее содержание кобальта затрудняет размол до размера частиц, необходимого для аддитивного производства. По имеющимся экспериментальным данным, для полной зернограничной инфильтрации частиц порошка сплава марки MQP-B необходимо добавлять около 15 вес. % сплава Pr–Cu–Co. Избыток до 20 вес. % заложен на возможное окисление редкоземельного металла. Сплавы размолоты в этиловом спирте в шаровой мельнице. Все размолы выполнены в спирте для предотвращения окисления порошков. Наибольший размер частиц порошка, использованного в качестве сырья, не превышал 100 мкм. Легкоплавкая добавка применена для 1) обеспечения жидкофазного спекания частиц порошка основного магнитотвердого сплава, 2) ее инфильтрации между кристаллитами основного магнитотвердого сплава с формированием парамагнитной прослойки, обогащенной редкоземельным металлом, и снижением межзеренного обменного взаимодействия, 3) защиты частиц порошка магнитотвердого сплава от перегрева за счет скрытой теплоты плавления.

Для процесса 3D-печати на платформу построения вставляли специально выточенную плиту из латуни, с цилиндрическим углублением в 1 мм и диаметром 90 мм, в котором размещали порошок. На плиту равномерно вручную вместе с этиловым спиртом наносили порошок, используемый впоследствии в процессе печати. Высушивание порошка производили непосредственно в камере принтера. В работе получены результаты приблизительно на 500 образцах напечатанных однослойных магнитов, некоторые из них приведены в статье.

Для 3D-печати использована аддитивная установка Orlas Creator RA (Coherent, Германия). Процесс печати проводили в атмосфере аргона с содержанием кислорода в камере построения не более 0.5%. Варьировали следующие параметры процесса печати: мощность лазерного излучения (P, Вт), количество сканирований лазерного пучка по спекаемому образцу (N, раз), расстояние между соседними линиями сканирования центра пучка лазерного излучения (h, мкм), скорость движения пучка лазерного излучения на поверхности построения (v, мм/с), диаметр пучка лазерного излучения на поверхности построения (d, мкм).

Полученные образцы планарных магнитов имеют форму прямоугольных параллелепипедов, размером 10 × 10 мм и толщиной менее 1 мм. Фотография полученных образцов представлена на рис. 1.

Измерения магнитных гистерезисных свойств выполнены при комнатной температуре на вибрационном магнетометре КВАНС-1 в диапазоне магнитных полей напряженностью до H = 26 кЭ и при T = 300 K – на магнитоизмерительной установке PPMS DynaCool T9 с опцией VSM (Quantum Design, США) в диапазоне магнитных полей до H = 90 кЭ. Фазовый состав образцов определен методом рентгеноструктурного анализа в Cu-Kα излучении посредством порошкового дифрактометра D8 Advance (Bruker, Германия).

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

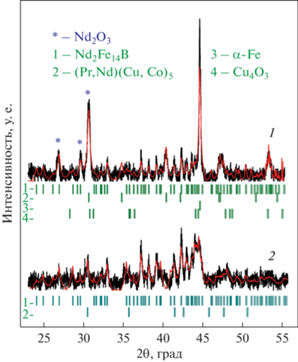

На рис. 2 представлены рентгенограммы напечатанного образца со стороны, на которую воздействовал лазерный луч (сторона № 1), и противоположной стороны (сторона № 2). Параметры печати заданы следующими: P = 52 Вт, v = 1500 мм/с, h = = 27 мкм, d = 890 мкм, N = 3.

Рис. 2.

Рентгенограммы образца, полученного при P = 52 Вт, v = 1500 мм/с, h = 27 мкм, d = 890 мкм, N = 3. 1 – верхняя в процессе печати сторона образца, 2 – нижняя сторона образца.

Основная фаза в образце – Nd2Fe14B c тетрагональной структурой (группа симметрии P42/mnm), параметры решетки a = 8.818(2) Å, c = 12.236(5) Å, что согласуется с данными из кристаллографической базы (COD: 1008718). Размеры кристаллитов по уширению брэгговских рефлексов составляют 55–65 нм со стороны 1 и 45–50 нм со стороны 2. Как видно из рис. 2, фазовый состав и соотношение фаз двух поверхностей заметно отличается. Со стороны 1 образца явно обнаруживается присутствие α-Fe (средний размер кристаллитов 55–65 нм), что не так отчетливо заметно со стороны 2. Возможно наличие оксида Nd2О3, как отмечается, например, в работах [1, 16], но сложно идентифицируемого из наших данных рентгенофазового анализа. Формирование оксида связано с перегревом стороны 1 под действием лазерного луча до более высоких температур. Также со стороны 1 возможно наличие оксида меди. В работе [16] показано, что на поверхности 1 могут формироваться различные фазы, в частности, гидроксиды редкоземельных металлов, однако, в настоящей работе использовался тщательно высушенный порошок и формирования гидроксида не произошло.

Также с обеих сторон образца обнаружена фаза на основе PrCo5 с гексагональной структурой (группа симметрии P6/mmm) с размерами кристаллитов порядка 35–40 нм. Важно отметить, что получаемая в процессе печати фаза имеет параметры решетки a = 5.162(2) Å, c = 3.856(9) Å, которые заметно отличаются от параметров чистой фазы PrCo5, вероятно, из-за наличия замещения празеодима неодимом и кобальта медью и/или железом. Эта фаза так же, как и основная, имеет магнито-кристаллическую анизотропию одноосного типа, и на ее основе могут быть получены постоянные магниты с коэрцитивной силой более 10 кЭ [21].

Наличие зерен α-Fe со сравнительно большим размером, превышающим 500 нм [16], позволяет ожидать перегиб на предельной петле гистерезиса в области малых магнитных полей. Наличие кристаллитов фазы на основе PrCo5 также позволяет ожидать перегиб в области размагничивающего поля напряженностью 2–6 кЭ.

На рис. 3 представлены предельные кривые размагничивания однослойных образцов постоянных магнитов, полученных методом селективного лазерного спекания, а также смеси исходных порошков (до лазерного спекания). Параметры синтеза выбраны следующие: P = 52 Вт, N = 3 раза, h = 135 мкм, v = 1500 мм/с, диаметр пучка лазерного излучения на поверхности построения варьировали от d = 160 до d = 890 мкм. Вместо гомогенизирующего отжига в печи, при печати использовали три прохода лазерного пучка вместо одного для увеличения времени, в течение которого может происходить зернограничная инфильтрация.

Рис. 3.

Предельные кривые размагничивания напечатанных образцов для разного диаметра пучка лазерного излучения на поверхности построения. На вставке – зависимость σ–15/σ5.

Представленные кривые размагничивания имеют два перегиба. Первый перегиб наблюдается вблизи размагничивающего поля H = 0 кЭ, второй – вблизи H = –10 кЭ. Первый перегиб обусловлен перегревом поверхностных слоев частиц в процессе воздействия лазерного излучения и формированием кристаллитов α-Fe. Увеличение диаметра пучка лазерного излучения на поверхности построения при сохранении остальных параметров печати приводит к уменьшению температуры поверхностного слоя и, соответственно, меньшей объемной доли железа в образцах. Это выражается в уменьшении величины перегиба и в повышении значений намагниченности в диапазоне напряженности магнитных полей от ‒9 кЭ до 0 по мере увеличения диаметра пучка лазерного излучения на поверхности построения. Второй перегиб связан с перемагничиванием объемов сплава марки MQP-B, в которых не произошла зернограничная инфильтрация и которые имеют коэрцитивную силу 10 кЭ. На вставке к рис. 3 представлена зависимость от d относительной удельной намагниченности |σ–15|/σ5, где |σ–15| и σ5 соответствуют абсолютным значениям величин, измеренным в поле H = –15 и +5 кЭ соответственно. Поскольку инфильтрованный объем имеет коэрцитивную силу больше, чем исходный сплав, то увеличение доли первого приводит к увеличению намагниченности в размагничивающих полях напряженностью меньше его коэрцитивной силы, но больше коэрцитивной силы исходного сплава. Ввиду того, что коэрцитивная сила исходного сплава марки MQP-B составляет Hc ≈ 10 кЭ, а сформировавшееся в приповерхностном слое железо обменно не связано с основной фазой, для определения удельной намагниченности выбраны значения напряженности полей H = 5 кЭ (все ферро- и ферримагнитные фазы имеют положительную проекцию на направление намагничивающего поля), и H = – 15 кЭ (кристаллиты железа и объем основного сплава, в котором не прошла межзеренная инфильтрация, имеют отрицательную проекцию на намагничивающее поле, инфильтрованный объем образца – положительную). Чем в большем объеме магнита прошла зернограничная инфильтрация, тем меньше отношение |σ–15|σ5. Для исходного магнитотвердого сплава |σ–15|/σ5 ≈ 1.

Зависимость |σ–15|/σ5 имеет немонотонный характер с минимумом при d = 800 мкм. Уменьшение температуры сплава под поверхностным слоем, в котором происходит окисление редкоземельных металлов, вследствие увеличения d и уменьшения плотности энергии лазерного пучка на поверхности построения, с одной стороны, приводит к снижению скорости окисления редкоземельного металла, а с другой стороны, к снижению скорости межзеренной инфильтрации. Конкуренция изменения скоростей этих процессов приводит к немонотонной зависимости, представленной на вставке рис. 3. Снижение скорости окисления приводит к уменьшению перегиба вблизи H = 0, и увеличению объема образца, в котором может пройти межзеренная инфильтрация. Однако снижение температуры слоя порошка, в котором происходит плавление эвтектического сплава ниже критического значения, приводит к инфильтрации основного магнитотвердого порошка жидкой эвтектикой без межзеренной инфильтрации и изменению тенденции на зависимости |σ–15|/σ5(d).

На рис. 4 представлена зависимость коэрцитивной силы образцов после печати при варьировании скорости перемещения пучка лазерного излучения по поверхности построения. Фиксировали следующие параметры синтеза: P = 52 Вт, N = 3 раза, h = 135 мкм, d = 890 мкм. Увеличение коэрцитивной силы при увеличении скорости движения пучка лазерного излучения по поверхности построения от 675 до 2025 мм/с обусловлено уменьшением толщины слоя магнита, в котором происходит окисление основной фазы с образованием кристаллитов железа, и увеличением толщины слоя, в котором происходит зернограничная инфильтрация. На кривой размагничивания образца, синтезированного при скорости движения пучка лазерного излучения по поверхности построения v = 675 мм/с, наблюдается перегиб вблизи H = 0 кЭ. В то же время на предельной кривой размагничивания образца, синтезированного при v = 2025 мм/с, такого перегиба практически нет. Дальнейшее увеличение скорости v вызывает снижение коэрцитивной силы ввиду низкой температуры, до которой нагреваются частицы легкоплавкой эвтектики, и как следствие, происходит уменьшение объема основного магнитотвердого материала, в котором прошла зернограничная инфильтрация. На кривой размагничивания образца, синтезированного при v = 3375 мм/с, наблюдается перегиб при H ≈ 10 кЭ. Коэрцитивная сила при этом становится меньше таковой для исходного сплава марки MQP-B ввиду локального окисления, что косвенно подтверждается перегибом на предельной кривой размагничивания. В области размагничивающих полей H = –15 кЭ на всех кривых не наблюдается совпадения восходящей и нисходящей ветвей предельных петель гистерезиса, что указывает на наличие частиц, обладающих коэрцитивной силой более 15 кЭ. Такие частицы могут быть получены в том случае, если они со всех сторон окружены парамагнитной прослойкой и обменное взаимодействие между ними подавлено. Дальнейшим направлением увеличения коэрцитивной силы является изменение условий синтеза таким образом, чтобы увеличить долю этих частиц, путем увеличения температуры или времени зернограничной инфильтрации.

Рис. 4.

Зависимости коэрцитивной силы напечатанных образцов от скорости перемещения v пучка лазерного излучения на поверхности построения. На вставке – кривые размагничивания предельных петель магнитного гистерезиса.

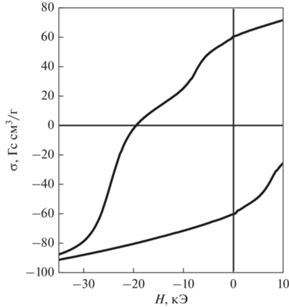

На рис. 5 представлен фрагмент предельной петли гистерезиса образца, синтезированного при следующих условиях: P = 52 Вт, N = 3 раза, h = 27 мкм, d = 890 мкм, v = 2025 мм/с. Коэрцитивная сила составляет 19.5 кЭ, при этом наблюдется перегиб, который может быть обусловлен неодинаковым вкладом областей с различным фазовым составом в процесс перемагничивания образца. Области, в которых кристаллы α-(Fe,Co) обменно связанны с зернами основной магнитотвердой фазы Nd2Fe14B, имеют Hc несколько меньшую, чем 10 кЭ. С другой стороны, частицы порошка сплава MQP-B, в которых прошла зернограничная инфильтрация легкоплавкой эвтектики, обладают коэрцитивной силой более 20 кЭ и обеспечивают в образце Hc = 19.5 кЭ. Различие в параметрах 3D-печати для данного образца и образца с наибольшим значением коэрцитивной силы (рис. 4), состоит только в величине расстояния между соседними линиями сканирования центра пучка лазерного излучения. Уменьшение этого параметра в пять раз от 135 до 27 мкм привело к тому, что время, в течение которого могла проходить зернограничная инфильтрация, увеличилось во столько же раз при практически неизменной температуре. Указанное сочетание параметров привело к таким температурам, при которых происходила диффузия легкоплавкой эвтектики, но при этом был подавлен рост кристаллитов основной фазы. Основная часть кислорода, попавшего в образец, была связана в оксид редкоземельного металла из сплава Pr–Cu–Co, что подтверждается результатами рентгеноструктурного анализа.

ЗАКЛЮЧЕНИЕ

В настоящей работе представлены основные закономерности формирования магнитных гистерезисных свойств сплавов Nd–Fe–B в процессе аддитивного производства. На примере однослойных магнитов показана принципиальная возможность получения высококоэрцитивного состояния постоянных магнитов методом селективного лазерного сплавления.

Получена коэрцитивная сила Hc = 19.5 кЭ в материале без использования тяжелых редкоземельных металлов, что, насколько известно авторам, является наибольшим значением из когда-либо полученных на образцах, синтезированных методом селективного лазерного плавления.

Список литературы

Vasilenko D.Y., Shitov A.V., Bratushev D.Y., Podkorytov K.I., Gaviko V.S., Golovnya O.A., Popov A.G. Magnetics Hysteresis Properties and Microstructure of High-Energy (Nd,Dy)–Fe–B Magnets with Low Oxygen Content // Phys. Metals Metallogr. 2021. V. 122. № 12. P. 1173–1182.

Petersdorff-Campen K.V., Hauswirth Y., Carpenter J., Hagmann A., Boës S., Schmid Daners M., Penner D., Meboldt M. 3D Printing of Functional Assemblies with Integrated Polymer-Bonded Magnets Demonstrated with a Prototype of a Rotary Blood Pump // Applied Sciences. 2018. V. 8. № 8. P. 1275.

Windl R., Abert C., Bruckner F., Huber C., Vogler C., Weitensfelder H., Suess D. Contactless and absolute linear displacement detection based upon 3D printed magnets combined with passive radio-frequency identification // AIP Advances. 2017. V. 7. № 11. P. 115121.

Ortner M., Huber C., Vollert N., Pilz J., Süss D. Application of 3D-printed magnets for magnetic position detection systems // 2017 IEEE SENSORS. Glasgow: IEEE, 2017. P. 1–3.

Taylor A.P., Cuervo C.V., Arnold D.P., Velásquez-García L.F. Fully 3D-Printed, Monolithic, Mini Magnetic Actuators for Low-Cost, Compact Systems // J. Microelectromech. Syst. 2019. V. 28. № 3. P. 481–493.

Lammers S., Adam G., Schmid H. J., Mrozek R., Oberacker R., Hoffmann M.J., Quattrone F., Ponick B. Additive Manufacturing of a lightweight rotor for a permanent magnet synchronous machine // 2016 6th International Electric Drives Production Conference (EDPC). Nuremberg, Germany: IEEE, 2016. P. 41–45.

Kersten W., Brandl L., Wagner R., Huber C., Bruckner F., Hasegawa Y., Suess D., Sponar S. Additive-Manufactured and Topology-Optimized Permanent-Magnet Spin Rotator for Neutron Interferometry // Phys. Rev. Applied. 2019. V. 12. № 1. P. 014023.

Paranthaman M.P., Shafer C.S., Elliott A.M., Siddel D.H., McGuire M.A., Springfield R.M., Martin J., Fredette R., Ormerod J. Binder Jetting: A Novel NdFeB Bonded Magnet Fabrication Process // JOM. 2016. V. 68. № 7. P. 1978–1982.

Li L., Tirado A, Conner B.S., Chi M., Eliott A. M., Rios O., Zhou H., Paranthaman M.P. A novel method combining additive manufacturing and alloy infiltration for NdFeB bonded magnet fabrication // J. Magnetism and Magnetic Materials. 2017. V. 438. P. 163–167.

Kolb T., Huber F., Akbulut B., Donocik C., Urban N., Maurer D., Franke J. Laser Beam Melting of NdFeB for the production of rare-earth magnets // 2016 6th International Electric Drives Production Conference (EDPC). Nuremberg, Germany: IEEE, 2016. P. 34–40.

Jacimovic J., Binda F., Herrmann L. G., Greuter F., Genta J., Calvo M., Tomse T., Simon R.A. Net Shape 3D Printed NdFeB Permanent Magnet // Advanced Engineering Materials. 2017. V. 19. № 8.

Sepehri-Amin H., Ohkubo T., Hono K. The mechanism of coercivity enhancement by the grain boundary diffusion process of Nd–Fe–B sintered magnets // Acta Materialia. 2013. V. 61. № 6. P. 1982–1990.

Tang X., Sepehri-Amin H., Ohkubo T., Yano M., Ito M., Kato A., Sakuma N., Shoji T., Schrefl T., Hono K. Coercivity enhancement of hot-deformed Ce–Fe–B magnets by grain boundary infiltration of Nd–Cu eutectic alloy // Acta Materialia. 2018. V. 144. P. 884–895.

Huber C., Sepehri-Amin H., Goertler M., Groenefeld M., Teliban I., Hono K., Suess D. Coercivity enhancement of selective laser sintered NdFeB magnets by grain boundary infiltration // Acta Materialia. 2019. V. 172. P. 66–71.

Madugundo R., Salazar-Jaramillo D., Barandiaran J.M., Hadjipanayis G.C. High coercivity in rare-earth lean nanocomposite magnets by grain boundary infiltration // J. Magnetism and Magnetic Materials. 2016. V. 400. P. 300–303.

Volegov A.S., Andreev S.V., Selezneva N.V., Ryzhikhin I.A., Kudrevatykh N.V., Mädler L., Okulov I.V. Additive manufacturing of heavy rare earth free high-coercivity permanent magnets // Acta Materialia. 2020. V. 188. P. 733–739.

Goll D., Trauter F., Loeffler R., Gross T., Schneider G. Additive Manufacturing of Textured FePrCuB Permanent Magnets // Micromachines. 2021. V. 12. № 9. P. 1056.

Schäfer L., Skokov K., Liu J., Maccari F., Braun T., Riegg S., Radulov I., Gassmann J., Merschroth H., Harbig J., Weigold M., Gutfleisch O. Design and Qualification of Pr–Fe–Cu–B Alloys for the Additive Manufacturing of Permanent Magnets // Adv. Funct. Mater. 2021. V. 31. № 33. P. 2102148.

Pelevin I.A., Ozherelkov D.Y., Chernyshikhin S.V., Nalivaiko A.Y., Gromov A.A., Chzhan V.B., Terekhin E.A., Tereshina I.S. Selective laser melting of Nd–Fe–B: Single track study // Materials Letters. 2022. V. 315. P. 131947.

Jian W.Y.J., Cheng C.W., Chang W.C., Huang T.Y., Liang Y.C., Lee A.C., Chang T.-W., Tsai M.C. Fabrication of crack-free Nd–Fe–B magnets with laser powder bed fusion // Materialia. 2022. V. 21. P. 101351.

Liu W.Q., Zuo J.H., Yue M., Lv W.C., Zhang D.T., Zhang J.X. Preparation and magnetic properties of bulk nanostructured PrCo5 permanent magnets with strong magnetic anisotropy // J. Applied Physics. 2011. V. 109. № 7. P. 07A731.

Дополнительные материалы отсутствуют.

Инструменты

Физика металлов и металловедение