Физика плазмы, 2022, T. 48, № 6, стр. 528-534

Травление структур типа “микропровод на изоляторе”

Е. Г. Шустин a, *, Д. В. Колодко a, b, В. А. Лузанов a, Е. Н. Миргородская a, И. А. Сорокин a, b, В. П. Тараканов c, М. П. Темирязева a, Е. С. Фролов d

a Фрязинский филиал института радиотехники и электроники им. В.А. Котельникова РАН

Фрязино, Московская обл., Россия

b Национальный исследовательский ядерный университет “МИФИ”

Москва, Россия

c Институт теплофизики экстремальных состояний ОИВТ РАН

Москва, Россия

d Специальное конструкторское бюро института радиотехники и электроники РАН (СКБ ИРЭ РАН)

Фрязино, Московская обл., Россия

* E-mail: shustin@ms.ire.rssi.ru

Поступила в редакцию 09.04.2022

После доработки 16.05.2022

Принята к публикации 20.05.2022

- EDN: ZXQLTK

- DOI: 10.31857/S0367292122600522

Аннотация

Наноленты из различных материалов, таких как графен и топологические изоляторы, в настоящее время привлекают большое внимание как структуры для устройств наноэлектроники и спинтроники. Соответственно встает вопрос о технологии изготовления таких структур, обеспечивающей наилучшее качество по пространственной однородности и совершенству кристаллической структуры. Нами изучена возможность повышения однородности травления структур типа “микропровод на изоляторе”. Исследования проводились с помощью компьютерного моделирования и технологических экспериментов. Показано, что модуляция потенциала подложки шумоподобным сигналом может существенно улучшить профиль поперечного сечения ионного пучка, выходящего из плазмы на структуру в плазмохимическом реакторе с удаленным источником плазмы. Для этого был разработан и испытан источник шумоподобного сигнала и проведено экспериментальное травление тестовых лент из никелевой пленки. Испытания подтвердили эффективность предложенной методики.

1. ВВЕДЕНИЕ

В последнее время возрастает интерес к созданию наноэлектронных устройств на основе нанолент из различных материалов (см., например [1, 2]). В частности, преобразование графена в -наноленту (в англоязычной литературе nanoribbons – GNR) может открыть запрещенную зону, которую можно настроить, меняя ее свойства изменением ширины ленты [3]. Нанопроволоки топологических изоляторов служат перспективными кандидатами для создания устройств спинтроники. Синтез силицена, графеноподобного кремния, в форме нанолент также вызвал огромный интерес [4].

Однако получение нанолент с использованием литографических, химических или сонохимических методов представляет собой сложную задачу. Производить наноленты с гладкими краями и регулируемой шириной с высокой производительностью процесса, перспективной для промышленного применения, трудно. Плазмохимическое травление структур типа “микропровод на изоляторе” с характерными размерами меньше дебаевского радиуса окружающей плазмы приводит к значительной неоднородности профиля травления.

Успешное применение технологии получения бездефектных наноразмерных пленок графена с контролем их толщины in situ [5] стимулировало попытки создания таким путем других двумерных структур, перспективных для использования в наноэлектронике и спинтронике.

Мы попытались получить наноленты топологического изолятора SbSe3 по той же методике путем травления монокристаллов этого материала. Травление осуществлялось в плазмохимическом реакторе на основе пучково-плазменного разряда (ППР) в качестве источника плазмы [6–8]. Эти эксперименты дали неоднозначные результаты: желаемый эффект травления наблюдался при энергии ионов, воздействующих на исходные полосы, с энергией ≥70 эВ, но полученные структуры оказались сильно неоднородными по толщине (см. рис. 1).

Данные результаты стимулировали анализ этой задачи компьютерным моделированием с применением программы КАРАТ, успешно использовавшейся ранее при решении подобных задач [9, 10].

2. МОДЕЛИРОВАНИЕ

В работах [11, 12] мы исследовали воздействие потоков ионов из плазмы на поверхность плоского микропровода шириной меньше дебаевской длины прилегающей плазмы. Целью этой работы было изучение эффектов зарядки поверхности диэлектрика в такой конфигурации. Создана модель, позволяющая исследовать динамику плазмы, прилегающей к микропроводу, как при подаче на микропровод стационарного потенциала, так и при воздействии периодических импульсов. Моделирование подтвердило предположение о том, что причиной однородности травления является образование электростатической линзы вблизи микропровода, в результате чего создается сильно неоднородный ионный поток с сильным рассеянием ионного потока по скоростям и углам [11] (см. рис. 2б).

Рис. 2.

Изображение области моделирования (a) и распределение ионов в окрестности проводника (б): 1 – микропроводник, 2 – диэлектрическая пленка, 3 – проводящая подложка.

Позднее было обнаружено, что трапециевидная форма импульса ВЧ-напряжения может обеспечить гораздо более однородное распределение скорости травления (на уровне 20%) по поверхности микропровода [12].

В настоящей работе поставлена задача: найти оптимальную форму сигнала, модулирующего потенциал плазмы, для однородного травления структур типа “микропровод на изоляторе”. Мы предположили, что ситуацию можно улучшить, модулируя потенциал смещения шумоподобным сигналом (в отличие от сигнала трапециевидной формы в [12]). Предполагалось, что хаотическое изменение формы электростатической линзы около микропровода приведет к более однородному среднему по времени поперечному профилю ионного потока. Было проведено компьютерное моделирование этого предположения.

Использовалась та же модель, что и в [12]. На рис. 2а показана область моделирования. При X = 0.16 мм расположена поглощающая падающие заряженные частицы диэлектрическая поверхность толщиной 60 мкм с диэлектрической проницаемостью ε = 5, покрывающая идеально проводящую подложку с нулевым потенциалом. Через нее проходит изолированный от подложки электрод в форме ленты шириной 80 мкм, также поглощающий падающие заряженные частицы.

Пространство от верхней поверхности (X = = 2 мм) до диэлектрика заполнено плазмой, моделируемой макрочастицами PiC. Использовалась сетка $100 \times 100$, обеспечивающая шаг по пространству, много меньший, чем дебаевский размер плазмы и другие характерные размеры системы.

В качестве плазмообразующего газа выбран аргон (масса ионов M ≈ 80000 m, где m – масса электрона). Равновесное значение плотности плазмы равно 7 × 109 см–3, температура 0.3 эВ. Разработанный алгоритм обеспечивает формирование и поддержание заданных параметров фоновой плазмы.

Рассматривалась реакция плазмы вблизи электрода на изменение потенциала этого электрода и соответствующее распыление материала электрода под действием падающих на него ионов, с задачей найти форму импульса напряжения, которая обеспечивает наиболее равномерное распределение скорости распыления по Z. Такая задача позволяет ограничиться двумерной геометрией XZ, где плоскость XZ перпендикулярна электроду.

На рис. 3 представлены результаты расчетов. Действительно, биполярные шумоподобные сигналы с равномерным распределением величины со средним значением, изменяемым в пределах B = 40–80 В, и амплитудой A = 10–60 В обеспечивают существенно более равномерную форму поперечного сечения центральной части ионного потока, воздействующего на провод. Фронты профиля скорости травления остаются довольно гладкими. Однако с учетом известного факта, что при травлении монокристаллических материалов или структур скорость травления в областях дефектов кристалла (в частности, его границ) значительно превышает скорость травления в области идеальной структуры, можно ожидать, что таким образом можно получить наноленты почти прямоугольного профиля сечения.

Рис. 3.

Профили сечения никелевой полоски после травления регулярным и шумоподобным сигналами: 1 – смещение B = 50 В, среднее значение амплитуды A = 10 В; 2 – B = 40 В, A = 8 В; 3 – B = 40 В, A = 16 В; 4 – B = 70 В, A = 40 В; 5 – B = 80 В, A = 60 В. Кривые 6, 7 – модуляция потенциала трапециедальным – 6 и прямоугольным – 7 сигналами. Стрелкой обозначена ширина микропровода.

3. ТРАВЛЕНИЕ

Травление испытуемых образцов проводилось в реакторе с пучково-плазменным разрядом (ППР) в качестве источника плазмы [8]. На рис. 4 показан внешний вид реактора и расположение в нем измерительной аппаратуры и обрабатываемых образцов.

Рис. 4.

Вид реактора (а) и расположение измерительной аппаратуры и обрабатываемых образцов (б): 1 – плазма, 2 – держатель образца, 3 – зонд Ленгмюра, 4 – энергоанализатор, 5 – вакуумная откачка.

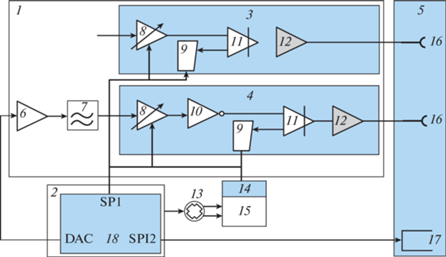

Для формирования шумоподобного сигнала разработан специальный прибор. На рис. 5 показана его функциональная схема.

Рис. 5.

Схема генератора шумоподобного сигнала: 1 – плата усилителя; 2 – панель управления и формирования сигналов; 3 – 3-канальный усилитель-формирователь сигнала положительной полярности; 4 – 4-канальный усилитель-формирователь сигнала отрицательной полярности; 5 – лицевая панель; 6 – согласующий буфер; 7 – фильтр нижних частот; 8 – усилитель с регулировкой коэффициента усиления; 9 – усилитель постоянного тока; 10 – инвертор; 11 – сумматор; 12 – усилитель мощности; 13 – вентилятор; 14 – датчик температуры; 15 – радиатор усилителя мощности; 16 – разъем выходного сигнала; 17 – панель управления с сенсорным экраном; 18 – микроконтроллер.

Шумоподобный сигнал формируется сложением десяти гармонических колебаний со случайными амплитудами и фазами. Среднее значение амплитуд составляет от 0.2 до 0.8 постоянного смещения, задаваемого в диапазоне от –40 до –80 В.

Микроконтроллер (МК) формирует отсчеты формируемого сигнала частотой 500 кГц и подает их на вход цифро-аналогового преобразователя (ЦАП). Выбор частоты определяется характерным временем зарядки диэлектрика подложки (см. [8]). Образцы представляют результат функции rand. С выхода ЦАП сигнал проходит через согласующий буфер на вход фильтра низких частот с частотой среза 350 кГц/с. Затем сигнал распараллеливается на два канала усилителей – формирователей положительной и отрицательной полярности. Функционально схемы каналов отличаются только наличием инвертора отрицательной полярности во 2-м канале. На входах каналов установлены усилители. Сигнал поступает на вход сумматора, который производит смещение сигнала. Смещение сигнала задается МК с помощью усилителя постоянного тока. Затем сигналы усиливаются усилителями мощности и поступают в нагрузки.

Каналы имеют различные параметры по предельному току и выходному сопротивлению и предназначены для тестирования двух способов управления энергией ионного потока: модуляцией потенциала коллектора, задающего потенциал плазмы (1-й канал), и потенциала микропровода (2-й канал). Опыты показали, что первый способ более эффективен, так как во втором случае разность потенциалов проводника и плазмы оказывается меньше из-за шунтирования потенциала на проводнике реактивным сопротивлением плазмы.

Для осаждения пленок Ni использовались обычные промышленные подложки (0001)Al2O3 (сапфир). Пленки Ni осаждались методом магнетронного распыления никелевой мишени в вакууме [13]. Затем методом фотолитографии была создана структура (см. рис. 6). Толщина полосы никеля составляла 200 нм. Пленка имела S-образную форму для возможности мониторинга сопротивления ленты Ni шириной 50 мкм, которое изменялось при нагреве, отжиге и ионно-плазменном травлении.

Рис. 6.

3D-модель тестового образца: 1 – Ni-полоска (50 мкм), 2 – контактные площадки, 3 – сапфировая подложка.

Образцы размещались на электрически изолированном подвижном вводе и помещались в камеру установки. Вакуумная камера откачивалась до остаточного давления 5 × 10–4 Па. Далее для восстановления оксидной пленки на поверхности никеля образцы отжигались в течение 20 мин в атмосфере водорода при давлении 5 × 10–3 Па и температуре 300°С. Электрическое сопротивление никелевой полосы, составлявшее ранее 2 кОм, уменьшалось до 600 Ом за счет восстановления оксида никеля. Затем проводились сеансы травления в течение 1 часа в режимах, указанных в подписи к рис. 7, на котором представлены профили протравленных образцов, полученные с помощью атомно-силовой микроскопии. В процессе травления локальные параметры плазмы ППР измерялись с помощью подвижного ленгмюровского зонда. Зонд находился на том же расстоянии от центра камеры, что и образец. Параметры разряда в ходе эксперимента не менялись: рабочий газ – аргон, давление – 0.1 Па, плотность плазмы и электронная температура вблизи от микропровода – 3 × 1011 см–3 и 0.5 эВ соответственно. В этом режиме при среднем потенциале образца 40 В средняя скорость травления Ni, измеренная с помощью атомно-силового микроскопа, составила 100 нм/ч. Это подтверждается также оценкой по изменению сопротивления никелевой ленты. Следует отметить, что изменение температуры поверхности образца в течение всего времени травления было незначительным и составляло 2–3°С.

Рис. 7.

Профили полоски никеля после травления: поликристаллический никель (а): 1 – B = 40 В, A = 0; 2 – B = 40 В, А = 20 В на коллекторе; 3 – B = 40 В, А = 20 В на полоске; 4 – плавающий потенциал на полоске; 5 – профиль до травления; монокристаллический никель (б): 1 – до травления; 2 – на полоске B = 40 В, А = 0; 3 – Vdc = 30 В, А = 20 В.

Энергетическое распределение потока ионов из плазмы на поверхность образцов контролировалось с помощью встроенного электростатического цилиндрического энергоанализатора. Входная диафрагма анализатора располагалась на том же расстоянии от центра камеры, что и образец.

Режимы 2 и 3 обеспечивают более четкие профили кромки полосы. Выявлен интересный эффект: такое же действие оказывает плавающий потенциал проводника. При этом роль шумоподобного сигнала играют наведенные интенсивные флуктуации ППР.

Наблюдалось еще одно явление, связанное с более точным травлением: ступенчатый характер осаждаемой пленки никеля. Вероятно, это вызвано образованием террас вследствие отклонения поверхности подложки от плоскости кристалла.

Следующий этап испытаний проводился с использованием в качестве тестовых образцов полосок монокристаллического никеля. Теперь для осаждения пленки использовался метод гетероэпитаксиального синтеза [13]. Процесс подготовки и травления аналогичен описанному выше.

Как видно из рис. 7б, высота никелевой полоски над сапфировой подложкой после травления становится меньше, чем до травления. Это объясняется тем, что скорость травления монокристаллического никеля примерно в 3 раза меньше, чем сапфира, при энергиях ионов [4]. Граница полосы после травления становится даже более крутой, чем исходный образец, что подтверждает высказанное выше предположение, что профиль травления должен быть более однородным, чем профиль ионного потока.

4. ЗАКЛЮЧЕНИЕ

Таким образом, с помощью компьютерного моделирования была предсказана возможность однородного травления структуры типа “микропровод на изоляторе” путем профилирования формы подаваемого на него сигнала. Моделирование показало, что использование шумоподобного сигнала позволяет получать наноленты почти прямоугольного профиля сечения.

Результат численного моделирования подтвержден экспериментально. Качество травления структуры “микропровод на изоляторе” в установке с пучково-плазменным разрядом было улучшено с помощью предложенной модуляции потенциала смещения, подаваемого на микропровод или коллектор разряда.

Отметим, что профилирование формы волны напряжения для травления диэлектриков с высоким аспектным отношением было предложено и смоделировано на компьютере в [15], где сигнал формируется путем суммирования нескольких гармоник радиочастотного сигнала. Обнаружено, что анизотропию потока ионов и скорости электронов на структуре можно значительно увеличить за счет выбора формы управляющего напряжения. Мы полагаем, что предложенная в нашей работе методика может быть эффективна и для травления структур с высоким аспектным соотношением независимо от типа источника плазмы.

Предполагается, что результаты исследований могут найти применение в различных технологических установках.

Работа выполнена в рамках государственного задания и частично поддержана РФФИ, грант № 18-29-19047.

Список литературы

Burghartz J.N. Guide to State-of-the-Art Electron Devices. Wiley & Sons, 2013.

Yagmurcukardes M., Peeters F.M., Senger R.T., Sahin H. // Appl. Phys. Rev. 2016. V. 3. P. 041302.

Warner J.H., Schaffel F., Rummeli M., Bachmatiuk A. Graphene: Fundamentals and emergent applications. Elsevier, 2013.

De Padova P., Kubo O., Olivieri B., Quaresima C., Nakayama T., Aono M., Le G. // NanoLetters. 2012. V. 12(11). P. 5500.

Латышев Ю.И., Орлов А.П., Песков В.В., Шус-тин Е.Г., Щекин А.А., Быков В.А. // ДАН. 2012. Т. 442. С. 181.

Shustin E.G., Isaev N.V., Temiryazeva M.P., Fedo-rov Yu.V. // Vacuum. 2009. V. 83. P. 1350.

Shustin E.G., Isaev N.V., Klykov I.L., Peskov V.V. // Vacuum. 2011. V. 85. P. 711.

Исаев Н.В., Клыков И.Л., Песков В.В., Шустин Е.Г., Визгалов И.В., Курнаев В.А. // Приборы и техника эксперимента. 2014. № 1. С. 124.

Tarakanov V.P. User’s Manual for Code KARAT. Berkeley: Research Associates Inc., 1992.

Тараканов В.П. // Математическое моделирование задачи и результаты / Ред. О.М. Белоцерковский. М.: Наука, 2003. С. 456.

Tarakanov V.P., Shustin E.G. // Vacuum. 2015. V. 113. P. 59.

Tarakanov V.P., Shustin E.G., Ronald K. // Vacuum. 2019. V. 165. P. 262.

Лузанов В.А., Котелянский И.М., Шустин Е.Г. // Радиотехника и электроника. 2017. Т. 62. С. 1.

Eckstein W. // Sputtering by Particle Bombardment / Eds. R. Behrisch, W. Eckstein. Berlin–Heidelberg–New York: Springer, 2007. P. 33.

Hartmann P., Wang L., Nösges K., Berger B., Wilczek S., Brinkmann R.P., Mussenbrock T., Juhasz Z., Donkó Z., Derzsi A. et al. // J. Phys. D: Appl. Phys. 2021. V. 54. P. 255202.

Дополнительные материалы отсутствуют.